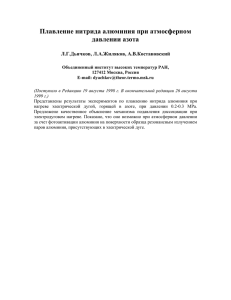

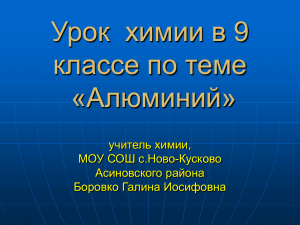

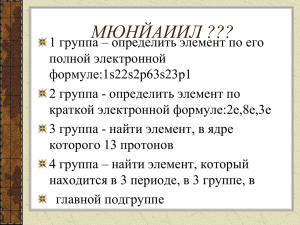

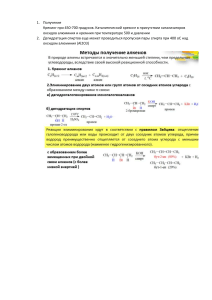

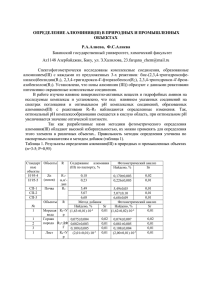

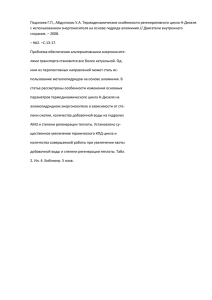

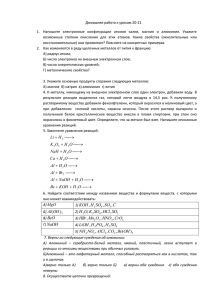

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ Кафедра химических технологий и переработки энергоносителей Реферат По дисциплине: Химическая технология производства оксидов и гидроксидов алюминия (наименование учебной дисциплины согласно учебному плану) Тема: Автор: студент гр. Производство высокодисперсных оксидов и гидроксидов алюминия ТХН-20 Мухортова А.Д. (подпись) (Ф.И.О) ОЦЕНКА: Дата: ПРОВЕРИЛ профессор (должность) Алексеев А.И. (подпись) (Ф.И.О) Оглавление Введение .........................................................................................................................................3 1 Наноматериалы ...........................................................................................................................4 1.1 Основные сведения ..............................................................................................................4 1.2 Методы получения высокодисперсных порошков ...........................................................4 2. Нахождение в природе оксидов и гидроксидов алюминия ...................................................6 3 Мелкодисперсные порошки оксидов алюминия .....................................................................6 3.1 Производство высокодисперсного порошка Al2O3 плазмохимическим методом .........6 3.2 Производство высокодисперсного порошка Al2O3 методом электровзрыва .................8 3.3 Применение высокодисперсного Al2O3 .............................................................................9 4 Мелкодисперсные порошки гидроксидов алюминия ...........................................................11 4.1 Получение высокодисперсного порошка гидроксида алюминия .................................11 4.2 Применение высокодисперсного порошка гидроксида алюминия ..............................13 4.3 Производство ВОГА в России ..........................................................................................14 Заключение ..................................................................................................................................15 Список использованной литературы .........................................................................................16 2 Введение Соединения алюминия, такие как оксиды и гидроксиды, являются наиболее широко распространенными соединениями в природе. Оксиды и гидроксиды алюминия исторически широко используются в промышленности, являясь основой различных областей техники. В современных работах уделяется большое внимание разработке новых методов получения наноразмерных порошков оксидов и гидроксидов алюминия с заданными характеристиками, что позволяет расширять существующие и открывать новые области применения данных материалов. Так, наноразмерный порошок бемита (AlOOH) широко применяется в медицине: заживляющие повязки, антисептик, сорбент для поглощения вирусов и бактерий; в химической и нефтехимической промышленности: сорбент для извлечения ценных металлов из сточных вод промышленных предприятий, в качестве присадки к маслам, в производстве бетона, антипиренов и др. Наноразмерный порошок γ-Al2O3 широко применяется в производстве катализаторов, в качестве пластификатора, в качестве основного компонента для получения кристаллов YAG-лазеров, при выращивании искусственных драгоценных камней и др. Наноразмерный порошок α –Al2O3 применяется для создания высокоплотной нанокерамики с низкой температурой спекания, прозрачной керамики, при создании подложек микросхем и др. Одними из основных методов синтеза оксидов и гидроксидов алюминия являются методы осаждения из растворов солей, анодное окисление, гидротермальное окисление, золь-гель технологии с использованием как неорганических, так и органических реагентов, окисление нанопорошка алюминия. В зависимости от способа получения возможно синтезировать оксиды и гидроксиды алюминия различной морфологии и фазового состава: наностержни, нанотрубки, наноусы, нанопроволоки, нанопластинки, нановолокна, наноцветки и др. Необычные свойства наноразмерных частиц оксидов металлов обусловлены как особенностями отдельных частиц, так и конгломератами, образованными этими частицами, а также характера взаимодействия между ними. Структура и дисперсность наноматериалов зависит от способа их получения. Наиболее хорошо изученными являются методы, основанные на осаждении из раствора солей и последующем гидролизе, позволяющие получать гидратированные оксиды металлов в виде гелей, обладающих высокой дисперсностью и развитой пористой структурой. 3 1 Наноматериалы 1.1 Основные сведения Под наноструктурными (нанокристаллическими, нанокомпозитными, нанофазными, нановолокнистыми и т.д.) материалами понимают материалы, в которых размеры основных структурных элементов (кристаллитов, волокон, слоѐв, пор) не превышают 100 нм, по крайней мере, в одном направлении. Объекты, размер которых составляет 0,1нм (порядок размеров отдельных атомов) ÷ 100 нм (порядок размеров крупных молекул), являются предметом изучения для нанотехнологии, бурно развивающейся в последние несколько десятков лет. Наноразмерные материалы практически бездефектны, и поэтому сильно отличаются по свойствам наноструктурных от соответствующих материалов макроматериалов. (наноматериалов) Уникальные обусловливают поиск свойства сфер их практического применения. Поэтому разработка и исследование наноматериалов является актуальной проблемой современного материаловедения и технологий. Широкий интерес к изучению нанообъектов в XX – XXI вв. обусловлен, по крайней мере, тремя обстоятельствами: методами нанотехнологии можно получить принципиально новые устройства и материалы с характеристиками, значительно превосходящими достигнутый к настоящему времени их уровень, что важно для многих отраслей техники, медицины, биотехнологии, охраны окружающей среды, обороны и т.д.; нанотехнология – междисциплинарное направление, в котором сотрудничают специалисты в области физики, химии, материаловедения, медицины, биологии, технологии, наук о Земле, компьютерной техники, социологии и др.; при решении проблем нанотехнологии было выявлено много пробелов – как в фундаментальных, так и в технологических знаниях, что способствовало концентрации внимания учѐных этих пробелах. Наночастицы – это малоразмерные твѐрдые вещества, геометрический размер которых составляет от десятых долей до 100 нм. Нанопорошок отличается от наночастиц тем, что частицы в нѐм не изолированы друг от друга, а соприкасаются. При уменьшении размеров наночастиц образуются кластеры, содержащие от десяти до нескольких (2 – 10) тысяч атомов. Для кластеров, в отличие от кристаллических частиц, характерно отсутствие трансляционной симметрии. 1.2 Методы получения высокодисперсных порошков Плазмохимический синтез – это наиболее распространенный метод получения высокодисперсных порошков боридов, карбидов, нитридов и оксидов. В этом методе 4 используют низкотемпературную (4000-10000 К) азотную, аммиачную, водородную, углеводородную либо аргоновую плазму, которую создают с помощью дугового, тлеющего, сверхвысокочастотного разрядов. Характеристики получаемых порошков зависят от используемого сырья, технологии синтеза и типа реактора. Частицы таких порошков чаще всего представляют собой монокристаллы размерами от 10 до 100-200 нм и более. Метод химического осаждения из коллоидных растворов широко применяют для синтеза высокодисперсных порошков. Для получения наночастиц из коллоидных растворов химическую реакцию между компонентами раствора прерывают в определенный момент времени, после чего систему переводят из жидкого (коллоидного) в твердое (дисперсное) состояние. Осаждение из водных коллоидных растворов применяют для получения различных халькогенидов (сульфидов, селенидов, теллуридов) металлов, обладающих полупроводниковыми свойствами. Этим методом осуществляют легирование неорганических соединений различными элементами, а также органомодифицирование частиц неорганической природы. При получении нанокристаллических порошков металлов и их соединений с помощью пиролиза (термического разложения) исходными веществами обычно служат сложные элемент- и металлоорганические соединения, полимеры, гидроксиды, карбонилы, формиаты, нитраты, оксалаты, амиды, имиды, азиды металлов. Эти вещества содержат все или почти все химические элементы, которые должны присутствовать в получаемом продукте. При нагреве до определенной температуры исходные вещества разлагаются с образованием синтезируемого продукта и выделением газообразных соединений. Механосинтез — одна из наиболее производительных «сухих» химических технологий, не требующих (или минимизирующих) использования растворителей для проведения химических реакций. При механическом воздействии на твердые смеси происходят измельчение вещества, ускорение массопереноса, перемешивание компонентов смесей на атомарном уровне и, как следствие, активация их химического взаимодействия. Нанопорошки можно получать методом электровзрыва проводника при прохождении по нему мощного импульса тока плотностью 104 -106 А/мм2 и длительностью 10-5-10-7 с. Для этой цели используют проволоку диаметром 0,1-1,0 мм. Электровзрыв проводника сопровождается резким изменением агрегатного состояния металла в результате интенсивного выделения в нем энергии, а также генерацией ударных волн, при этом создаются условия для быстрого (со скоростью более 1*107 К*с -1) нагрева металлов до высоких температур (Т>104 К). На начальной стадии электровзрыва нагрев проводника сопровождается его линейным расширением с относительно небольшой скоростью (1-3 5 м/c). На стадии взрыва металл перегревается выше температуры плавления, расширение вещества происходит со скоростью до 5*103 м/с и перегретый металл взрывообразно диспергируется (диспергирование – тонкое измельчение твердых тел или жидкостей в результате чего получают порошки, суспензии и эмульсии). 2. Нахождение в природе оксидов и гидроксидов алюминия Алюминий занимает первое место по распространенности в земной коре среди металлов, его содержание составляет 8,8 масс. % и 4 место по распространенности среди элементов (после О, Н и Si). В природе в свободном виде не встречается, присутствует только в виде природных минералов. Благодаря большой распространенности кремния и алюминия, около ¾ всех породообразующих минералов представляют собой алюмосиликаты. Концентрация алюминия в отдельных горных породах может сильно отличаться от среднего содержания алюминия в литосфере за счет выветривания и переосаждения. Оксид алюминия очень мало растворим в природных условиях, так его содержание в речной и морской воде всего 10-5 масс. %. Оксид кремния может растворяться в омывающих породу почвенных водах при условии низкой концентрации в них ионов водорода и присутствии избытка растворителя, который быстро обновляется притоком свежей воды. За счет потери более легкорастворимой составляющей SiO2 возможно обогащение породы оксидом алюминия. Бокситы являются основными алюминиевыми рудами, в которых алюминий находится преимущественно в виде 5 модификаций гидроксидов алюминия: байерита, бемита, нордстрандита, гиббсита и диаспора. Оксид алюминия в природе представлен в виде одной модификации – корунда. Остальные оксиды алюминия являются лабораторными продуктами, полученными искусственным путем. 3 Мелкодисперсные порошки оксидов алюминия 3.1 Производство высокодисперсного порошка Al2O3 плазмохимическим методом Плазмохимический метод получения наномерошка оксида алюминия относится к плазменной технологии получения нанодисперсных порошков. Способ получения нанодисперсного порошка оксида алюминия ведут окислением порошкообразного элементного алюминия кислородом в условиях низкотемпературной плазмы в присутствии распыляемой жидкости, в качестве которой используют воду или водный раствор азотнокислого алюминия. При этом жидкость распыляют, по крайней мере, тремя струями под углом 15÷30° к направлению движения сформированного потока низкотемпературной плазмы, мощность теплового потока которой составляет от 2,0 до 3,5 кВт · ч на кг распыляемой жидкости. Отношение массы жидкости к массе низкотемпературной плазмы составляет от 1,2 до 3,0 кг/кг. Распыление жидкости ведут кислородсодержащим газом при 6 отношении массы жидкости к массе газа от 3 до 1,2 кг/кг под давлением от 0,2 до 0,5 МПа. Изобретение позволяет получать нанодисперсные порошки оксида алюминия правильной формы. Описанный способ и устройство для получения ультрадисперсных частиц оксидов, в том числе оксида алюминия, основан на сжигании порошкообразных металлов в высокотемпературном пламени кислорода или кислородсодержащего газа. Порошок исходного металла подают из вертикально расположенного резервуара небольшими порциями в горизонтальную цилиндрическую камеру сгорания. Кислородное высокотемпературное пламя в камере сгорания создается с помощью горизонтально расположенной горелки. Частицы металла, попадая в пламя, мгновенно сгорают и выносятся в пространство перед фронтом пламени, куда по вертикально расположенной трубке вдувают вторичный кислород. Рис. 1. Схема установки для получения мелкодисперсного порошка плазмохимическим методом. (1 – плазмохимический реактор; 2 – плазмотрон; 3 – индуктор; 4 – источник электропитания; 5 – блок распыления жидкости; 6 – трубопровод; 7 – бункер-дозатор; 8 – отводной коллектор; 9,10 – фильтры; 11 – бункерприемник) Таким образом, предлагаемый способ позволяет создать высокоэффективную плазменную технологию получения высокочистых нанодисперсных порошков оксида 7 алюминия. Данная технология отличается высокой производительностью и может обеспечить массовое производство керамики различного назначения, а также другие приложения Al2О3. 3.2 Производство высокодисперсного порошка Al2O3 методом электровзрыва Метод электровзрыва основан на том, что тонкие проволочки металла диаметром от 0,001 до 0,035 см помещают в камеру, где импульсно подают к ним электрический ток плотностью 2,5*107 до 8,8*105 A/см2. Продолжительность импульса 10-5-10-7 с. Проволочки мнгновенно разогреваются и испаряются. Процесс проводится в аргоне или гелии при давлении 0,1-60 МПа. Электровзрыв проводника сопровождается резким изменением агрегатного состояния металла в результате интенсивного выделения в нем энергии, а также генерацией ударных волн, при этом создаются условия для быстрого (со скоростью более 1*107 К/с) нагрева металлов до высоких температур (T>104 К). Рис. 2. Принципиальная схема установки для производства нанопорошков методом ЭВП (1 – высоковольтный источник питания; 2 – емкостной накопитель энергии; 3 – механизм подачи проволоки; 4 – взрываемый проводник; 5 – высоковльтный электрод; 6 – коммутатор; 7 – накопитель нанопорошка; 8 – вентилятор; 9 – взрывная камера; 10 – система газового снабжения; 11 – заземленный электрод.) Установка работает следующим образом. От высоковольтного источника питания (1) заряжается емкостной накопитель энергии (2). Механизм подачи проволоки (3) обеспечивает автоматическую подачу взрываемого отрезка проволоки (4) в межэлектродный промежуток. При достижении проволокой высоковольтного электрода (5) срабатывает коммутатор (6), происходит разряд накопителя на отрезок проволоки между высоковольтным и заземленным (11) электродами — и он взрывается. Образовавшийся порошок собирается в накопителе нанопорошка (7). Очищенный от порошка газ с помощью вентилятора (8) подается обратно в камеру. Объем камеры (9) перед 8 работой вакуумируется, а затем заполняется требуемой газовой атмосферой. Эти функции выполняет система газового снабжения (10). Основными достоинствами ЭВП-технологии по отношению к другим методам получения нанопорошков металлов являются: Возможность получения частиц металлов с высокой физико-химической активностью, которую невозможно обеспечить другими технологиями. Формирование частиц сферической формы наноструктурированных по объему, что обеспечивает их высокую химическую активность. Энергозатраты ниже, чем в других известных нам методах получения сферических металлических наночастиц. Это связано с тем, что в ЭВП-технологии энергия вводится в металл импульсно и объёмно, а не с поверхности, поэтому расход энергии на нагрев окружающей среды относительно низок. Возможность тонкого и гибкого управления параметрами технологического процесса и соответственно свойствами получаемых порошков. Получение широкой гаммы нанопорошков любых металлов и сплавов, которые выпускаются или могут быть изготовлены в виде проволоки или фольги. В некоторых случаях можно взрывать и струи расплавленного металла. 3.3 Применение высокодисперсного Al2O3 В настоящее время развитие атомной энергетики идет огромным темпом. Рост потребности в энергии при ограниченных ресурсах и плохой экологии в мире делает актуальной проблемой развития новых технологий, направленных на управление ядерными технологиями. В тоже время активно развивается направление по разработке новых радиационно-стойких материалов ядерной энергетики. Под влиянием ионизирующего излучения на материалы происходят структурные изменения в них – радиационные дефекты, которые ухудшают работоспособность материалов, или полностью их разрушают. Особенно сложно разрабатывать радиационно-защитные материалы, которые планируется использовать в космосе. Кроме ионизирующего излучения в космосе действует ряд негативных факторов, которые выводят из стоя различные элементы космического корабля, нарушая его работоспособность. Поэтому перспективным является направление по разработке радиационно-стойких и радиационно-защитных материалов, которые могут найти свое применение в космической промышленности. В последнее время много внимания уделяется разработке полимерных материалов, используемых в космическом пространстве. Как известно, полимерные материалы по сравнению с металлами обладают малой массой и являются более доступным сырьевым материалом. Однако, под воздействием космического излучения они более подвержены 9 деструкции, нежели чем металлы, зато металлы под воздействием электронного облучения создают вторичное гамма-излучения, а для полимеров такой проблемы не существует. Поэтому создание композитов на основе полимерной матрицы и металлического наполнителя позволит создавать новые материалы, обладающими совершенно новыми уникальными свойствами. Кроме того, варьируя количество наполнителя создается возможность управлять функциональными свойствами разработанного композита. Известны способы синтеза полимерных композитов, которые позволили создать материалы стойкие к самому негативному фактору космоса, влияющего именно на полимеры – атомарному кислороду. Для данных целей подходит модифицированный высокодисперсный порошок оксида алюминия. Наноразмерный оксид алюминия широко используется, как адсорбент (для улавливания углеводородных примесей из воздуха; для извлечения фтора из различных сред (способность оксида алюминия хемосорбировать фтор-ионы используется для очистки вод с повышенным содержанием фтора; для улавливания паров HF из газов суперфосфатных и электролизных производств); для осветления растворов в сахарном производстве; для улавливания растворителей; для адсорбционной очистки масел (в первую очередь трансформаторных); адсорбент для газовой и жидкостной адсорбционной хроматографии (молекулярная адсорбция); для ионообменной и осадочно-сорбционной хроматографии из водных растворов (ионный обмен и осаждение); в качестве инертного носителя при жидкостной распределительной хроматографии). Рис. 3. Электронная микрофотография нанопорошка оксида алюминия Также высокодисперсный порошок Al2O3 находит применение в качестве катализатора и носителя катализаторов. Наноразмерный оксид за счет малого диаметра частиц/волокна, высокой удельной поверхности и активности, связанной с дефектностью и специфической структурой наночастиц (объём и величина пор, степень кристалличности, 10 фазовый состав, структура и состав поверхности) сильно улучшает каталитические свойства и увеличивает область применения массивного оксида алюминия в качестве катализатора. 4 Мелкодисперсные порошки гидроксидов алюминия 4.1 Получение высокодисперсного порошка гидроксида алюминия Известен способ получения высокодисперсного гидроксида алюминия в форме псевдобемита (J. Chem. Technol. Biotechnol., vol. 31, (11), 1981, p.670-675), предусматривающий смешение раствора алюмината натрия с азотной или соляной кислотами. Недостатками способа являются применение дорогостоящих реагентов и невозможность применения получаемого продукта в качестве эффективного наполнителя и антипирена. Поэтому высокодисперсный осажденный гидроксид алюминия получают путем смешения щелочного алюминатного и нейтрализующего растворов. В качестве нейтрализующего раствора используют водный раствор плотностью 1100-1300 кг/м3, содержащий бикарбонаты и карбонаты щелочных металлов. Нейтрализацию ведут до остаточного содержания Na2Оку в смешанном растворе 1-15 г/л. При смешении такого комплексного нейтрализующего раствора с алюминатным раствором образуется гель, при старении которого (золь-гель переходе) происходит выделение монокристаллов байерита требуемой дисперсности. Для того чтобы гидроксид алюминия мог быть использован в качестве антипирена в полимерных композициях, например в негорючих пластикатах для кабельной изоляции, он должен иметь масс-медианный (усредненный) размер частиц в пределах d50=0,8-4,0 мкм при узком распределении частиц по размерам, т.е. высокую монодисперсность. При этом наполнитель должен обеспечивать определенные реологические свойства пластика, в частности низкую вязкость, что возможно только с применением осажденного, но не молотого Al(ОН)3. Кроме того, необходима достаточно высокая температура начала дегидратации антипирена. В этом смысле при равной дисперсности байерит предпочтительнее гиббсита. В настоящее время спрос на рынке высококачественных экологически чистых антипиренов удовлетворяется, главным образом, за счет осажденного гидроксида алюминия гиббситовой структуры, технология получения которого адаптирована к производству глинозема по способу Байера. Получение байерита, отличающегося от гиббсита более высокой термостабильностью (что очень важно для антипиренов), по этой технологии не возможно. С другой стороны, гидроксид алюминия в форме байерита может быть получен на глиноземных заводах, работающих по технологии спекания. На этих 11 предприятиях есть все исходные растворы для получения байерита по предлагаемому способу: алюминатный раствор, содовый или содо-поташный раствор, углекислый печной газ для корректировки содержания в них бикарбонатов, а в ряде случаев также готовый содо-бикарбонатный раствор. Главная проблема здесь состоит в получении высокодисперсного байеритового порошка необходимого гранулометрического состава (обычно в интервале размеров 0,8-4 мкм), пригодного для использования в качестве наполнителя и антипирена. Рис. 4. Технология производство высокодисперсного гидроксида алюминия Авторами данного способа установлено, что к желаемому результату приводит присутствие в нейтрализующем растворе помимо бикарбонатов также и карбонатов, в основном солей натрия, в концентрациях, обеспечивающих плотность нейтрализующего раствора в пределах 1100-1300 кг/м3. Этот интервал соответствует реальным содовым, содо-поташным и содо-бикарбонатным растворам, циркулирующим в технологических схемах глиноземных заводов, работающих по методу спекания. Таким образом, только по предлагаемому способу в заявляемых интервалах удается получить высокодисперсный осажденный гидроксид алюминия байеритовой структуры, пригодный к использованию в качестве эффективного наполнителя и антипирена для различных целей, в том числе при производстве наиболее ответственного вида продукции - негорючего поливинилхлоридного пластиката для кабельной изоляции, что подтверждено специальными тестами. Максимальная адаптация заявляемого способа к технологии различных глиноземных заводов, работающих по технологии спекания, исключает 12 использование посторонних реагентов и образование каких-либо дополнительных отходов, а также дает возможность радикально снизить себестоимость продукции. 4.2 Применение высокодисперсного порошка гидроксида алюминия Гидроксид алюминия – одно из самых эффективных средств повышения пожарной безопасности композитных материалов. Неорганическое вещество применяется для огнезащиты полимеров (пластика), Гидроокись алюминия добавляется в состав этих материалов в процессе производства – самостоятельно или в сочетании с другими антипиренами. Как антипирен, Al(OH)3 замедляет воспламенение композита, тормозит распространение пламени, подавляет образование дыма. Защиту от воспламенения и появления дыма гидроокись алюминия обеспечивает благодаря эффекту эндотермического разложения. При повышении температуры +180220◦С начинается разложение вещества. При этом выделяется кристализационная влага в объеме до 34% массы Al(OH)3. Это создает комплексный эффект: Температура в зоне горения снижается, скорость горения уменьшается за счет поглощения части теплоты при разложении гидроокиси алюминия. Образующаяся вода разбавляет газы, появляющиеся при горении. Снижение их концентрации ведет к уменьшению выделения дыма. Доступ кислорода к месту горения сокращается благодаря пару, который формируется поверх частиц гидроокиси алюминия из-за выделения кристаллизационной влаги. На поверхности полимерного материала создается слой из частиц оксида алюминия, образующегося в результате разложения Al(OH)3. В результате формируется защитная прослойка, которая становится барьером между племенем и полимером. Благодаря этим свойствам гидроксид алюминия используется, как антипирен в производстве кабелей, а для максимального повышения огнезащитных характеристик композитного материала эксперты рекомендуют использовать Al(OH)3 в виде мелких частиц (высокодисперсный). Тонкодисперсный гидроксид алюминия применяется в качестве антипирена при производстве: в лакокрасочной, целлюлозно-бумажной промышленности, композиционных материалов, ПВХ, полистирола, полиэфиров, резины, каучука, ковровых, кровельных покрытий, линолеума, искусственной кожи и искусственных камней. Рис. 5. Гидроксид алюминия для кабельных композитов 13 Кроме роли антипирена, тонкодисперсный измельченный гидроксид алюминия применяется как наполнитель в резине, клеях, герметиках, лакокрасочных покрытиях. Более того, тонкодисперсный измельченный гидроксид алюминия используется при изготовлении шлифовальных паст. Также высокодисперсный гидроксид алюминия применяется в качестве вещества, абсорбирующего в себя вредные/горючие газы. Рис. 5. Гидроксид алюминия для кабельных композитов 4.3 Производство ВОГА в России ОК РУСАЛ, один из крупнейших в мире производителей алюминия, осваивает на площадке Ачинского глиноземного комбината (АГК) выпуск новой продукции – высокодисперсного осажденного гидроксида алюминия (ВОГА), себестоимость производства которого по технологии компании ниже мировых аналогов. Инвестиции в строительство опытно-промышленной установки составят более 250 миллионов рублей. Высокодисперсный осажденный гидроксид алюминия представляет собой порошок с размером частиц менее 3 микрон – в сто раз тоньше человеческого волоса. Благодаря своим физико-химическим свойствам он является антипиреном – ограничителем горения. Поэтому гидроксид алюминия находит широкое применение в производстве негорючей изоляции кабелей для атомной, судостроительной, авиационной и автомобильной отраслей промышленности. Также он используется в производстве лакокрасочной продукции, высококачественной бумаги, полимерных композиций различного назначения. 14 Мировое потребление ВОГА превышает 800 тыс. тонн в год и ежегодно увеличивается более чем на 4 процента. В России потребность в ВОГА составляет свыше 30 тыс. тонн в год. Рис. 6. Потребность гидроксида алюминия на рынке кабельных пластификаторов РФ «С учетом необходимости импортозамещения в высокотехнологичных областях создание отечественной технологии производства ВОГА является особенно актуальным. Данную задачу успешно решили специалисты Инженерно-технологического центра компании, и теперь эта разработка – ноу-хау РУСАЛа. Кроме того, низкая себестоимость производства материала обеспечит его конкурентоспособность не только на российском рынке», – отметил технический директор РУСАЛа Виктор Манн. В 2017 году на укрупненной лабораторной установке специалисты АГК получили несколько сотен килограммов ВОГА. Опытная партия порошка прошла испытания у производителей кабельной продукции и подтвердила заявленные характеристики. Заключение Вышеизложенные сведения о высокодисперсных порошках оксида и гидроксида алюминия дают общее представление об основных свойствах наноматериалов, многообразии методов получении мелкодисперсных порошков, а также об их широком применении в различных отраслях науки и производства. В результате анализа и систематизации знаний, полученных в ходе написания реферата, были сделаны следующие выводы. Методы получения наноразмерных порошков схожи для различных веществ, и гидроксиды и оксиды алюминия не являются исключением. Конечно, данные методики варьируются в зависимости от химических и физических свойств веществ, тем не менее мной были выделены следующие способы получения мелкодисперсных порошков: Плазмохимический синтез; Пиролиз; 15 Осаждение из коллоидных растворов Механосинтез Электровзрыв Также стоит отметить, что данные методы разделяются на физические и химические. Благодаря тому, что высокодисперсные порошки обладают нетипичными свойствами их активно используют для создания новых материалов различного назначения, которые обладают совершенно уникальными характеристиками. Кроме того, изменяя количество наполнителя и условия производства создается возможность управлять и регулировать функциональные свойства разрабатываемого композита. В настоящее время развитие нанотехнологий и разработка методик создания и изучения нановещества может быть названа одной из важнейших областей науки XXI века. Как говорил еще 30 лет назад знаменитый физик Р.Ф. Фейнман, проникновение в наномир – это бесконечный путь человека, на котором он практически не ограничен материалами, но следует лишь за собственным разумом. Список использованной литературы 1. Андриевский Р.А., Рагуля А.В. Наноструктурные материалы: учеб. пособие для студ. высших учебных заведений. - М.: изд. Центр «Академия», 2005. 2. Балоян Б.М., Колмаков А.Г., Алымов М.И., Кротов А.М. НАНОМАТЕРИАЛЫ. Классификация, особенности свойств, применение и технологии получения: учеб. Пособие. – М., 2007. 3. Казанцев С.О., Горбиков И.А. Особенности окисления водой наночастиц алюминия в различных условиях: Журанл «Успехи современного естествознания». – 2015. – № 10 – С. 27-31. 4. Пат. 2353584 Российская Федерация. Способ получения нанодисперсного порошка оксида алюминия /Степанов И.А. [и др.]. Заявитель и патентообладатель ОАО «СХК». - № 2007106305/15; заявл. 19.02.2007; опубл. 27.04.2009, Бюл. №12. 5. Пат. 2353584 Российская Федерация. Способ получения порошка оксида алюминия / Валевич В.В., Седов В.С. Заявитель и патентообладатель Институт сильноточной электроники СО РАН. - № 97100042/02; заявл. 06.01.1997; опубл. 20.06.1998. 6. Пат. 2355638 Российская Федерация. Способ получения высокодисперсного гидроксида алюминия / Сенюта А.С., Давыдов И.В. Заявитель и патентообладатель ОАО «РУСАЛ». - №2007149623/15; заявл. 27.12.2007; опубл. 20.05.2009, Бюл. №14. 16 7. Петров. А. Русал будет выпускать высокодисперсный осажденный гидроксид алюминия [Электронный ресурс] URL: https://metals-expert.com/news/metallurgy/450.html (дата обращения: 10.04.2022) 8. Петрова Е. В., Дресвянников А. Ф., Цыганова М. А., Губайдуллина А. М., Власов В. В., Исламова Г. Г. Наноразмерные частицы гидроксидов и оксидов алюминия, полученные электрохимическим и химическим способами // Вестник Казанского технологического университета. 2008. (дата обращения: 10.04.2022). 9. Самойлова Ю.М., Павленко В.И., Демченко О.В., Использование высокодисперсного оксида алюминия для синтеза радиоционно-стойких полимерных композитов: Журнал «Успехи современного естествознания». – 2015. – № 9 (часть 3) – С. 532-535 10. Степин С.Н., Катнов В.Е.,Петровнина М.С., Вахитов Т.Р. Получение и свойства наноразмерных материалов и композитов на их основе [Электронный ресурс]. URL: https://cyberleninka.ru/article/n/poluchenie-i-svoystva-nanorazmernyh-dispersnyh- materialov-i-kompozitov-na-ih-osnove/viewer (дата обращения: 10.04.2022) 17