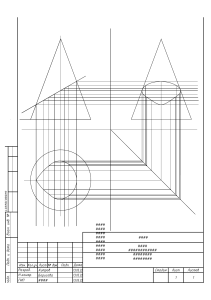

ООО «Южный завод тяжелого станкостроения» СТАНКИ ТОКАРНО-КАРУСЕЛЬНЫЕ Модели 1512Ф1.300.СМ, 1516Ф1.300.СМ 1512Ф1.300.СМ РЭ Руководство по эксплуатации Часть 1 ЗАВ. № Содержание Введение 3 1 Общие сведения 4 2 Основные технические данные и характеристика 6 3 Комплект поставки 14 4 Указания мер безопасности 15 5 Состав станка 19 6 Устройство и работа станка и его составных частей 21 7 Смазочная система 41 8 Порядок установки 49 9 Порядок работы 69 10 Возможные неисправности, методы их устранения и перечень критических отказов 76 11 Особенности разборки и сборки при ремонте 77 12 Сведения о приемке 82 13 Сведения о консервации 88 14 Указания по эксплуатации, регулированию, техническому обслуживанию, ремонту и утилизации 89 15 Сроки службы, хранения станков и гарантии изготовителя (ПОСТАВЩИКА) 103 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 2 Руководство по эксплуатации к изделию не отражает незначительных конструктивных изменений в изделии, внесенных изготовителем после подписания к выпуску в свет данного руководства, а также изменений по комплектующим изделиям и документации, поступающей с ними. ВВЕДЕНИЕ Станок модели 1516Ф1.300.СМ оснащен устройством цифровой индикации (УЦИ) и линейными датчиками (преобразователями линейных перемещений). Описание УЦИ приведено в части второй «Электрооборудование». Станок рассчитан на работу при минимальной температуре окружающей среды +15о С. В случае понижения температуры будет происходить загустение смазочного материала, оказывающее неблагоприятное влияние на работоспособность механизмов станка и электроаппаратов. Перед установкой станка на фундамент и вводом его в эксплуатацию оператор должен внимательно изучить настоящее Руководство по его эксплуатации и прилагаемые инструкции. От правильности установки, монтажа, эксплуатации и обслуживания станка в значительной мере зависят продолжительность его работы и длительность сохранения точности, работоспособность, надежность и долговечность. К работе на станке следует допускать только станочников-операторов прошедших соответствующее обучение. Прежде чем приступить к работе на станке, оператор должен пройти обучение правилам эксплуатации станка, тщательно изучить данное Руководство, хорошо усвоить назначение органов управления, освоить управление станком во всех режимах. Перед пуском станка следует проверить действие всех механизмов. С начала эксплуатации станка, необходимо тщательно следить за своевременной смазкой согласно указаниям, имеющимся в Руководстве. Перед упаковыванием станка для предохранения от коррозии на все его обработанные поверхности наносится антикоррозионная смазка, срок действия которой указывается надписью на упаковочном ящике и в свидетельстве о консервации. По истечении указанного срока станок, не находящийся в эксплуатации, должен быть подвергнут повторной консервации. Для этого необходимо очистить все обработанные поверхности от предыдущего покрытия, как указано в Руководстве, а затем вновь нанести на них тонкий слой защитной смазки. Для консервации рекомендуется применять консервант «Tectil 506 EH» (Германия). Длительное хранение станка в упакованном виде должно осуществляться в закрытом помещении или под навесом. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 3 1 ОБЩИЕ СВЕДЕНИЯ Наименование: станок токарно-карусельный одностоечный Модель ____________________________________________ Заводской номер____________________________________ Дата выпуска_______________________________________ Завод-изготовитель__________________________________ Адрес______________________________________________ Цех, место установки станка___________________________ Инвентарный номер__________________________________ Дата пуска станка в эксплуатацию______________________ 1.1 Назначение и область применения Станок токарно - карусельный одностоечный 1516Ф1.300.СМ с УЦИ (рис. 1) является универсальным станком и предназначен для обработки разнообразных изделий из черных и цветных металлов в условиях мелкосерийного и серийного производства. На станке можно производить следующие операции: - обтачивание цилиндрических и конических поверхностей; - растачивание цилиндрических и конических поверхностей; - обтачивание плоских торцовых поверхностей верхним суппортом. Кроме того, верхним суппортом можно производить: - обтачивание плоских торцовых поверхностей с поддержанием ступенчато постоянной скорости резания на получистовых режимах; - сверление, зенкерование и развертывание центральных отверстий; - прорезание кольцевых канавок и отрезку. Значительная мощность электродвигателя главного привода, высокая жесткость базовых деталей и достаточная прочность всех элементов кинематической цепи в сочетании с широкими диапазонами регулирования частоты вращения планшайбы и величин подач позволяют вести на станке высокопроизводительную работу на скоростных режимах резания. 1.2 Виды поставок В базовом исполнении станки поставляются с верхним револьверным суппортом, имеющим механический поворот и зажим револьверной головки. В стандартном исполнении станки поставляются с верхним револьверным суппортом, и боковым суппортом. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 4 Рис. 1. Общий вид станка Рис. 2. Для данного руководства не требуется Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 5 2 ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ 2.1 Техническая характеристика (основные параметры и размеры согласно ГОСТ 44-93 ) 1512Ф1.300.СМ Класс точности по ГОСТ 8-82 Н Наибольший диаметр обрабатываемой 1250 заготовки, мм Наибольшая высота обрабатываемой 1000 заготовки, мм Наибольшая масса обрабатываемой заготовки в зависимости от частоты вращения планшайбы, кг 4000 -1 от 1 до 160 мин 2800 от 200 до 250 мин -1 от 0,8 до 125 мин -1 от 160 до 200 мин -1 Габаритные размеры, мм длина 4260 ширина 2705 высота 4100 Масса, кг 18000 1516Ф1.300.СМ Н 1600 1000 6300 2400 4383 3684 4100 21500 2.2 Основные технические данные Количество суппортов: верхних с револьверной головкой горизонтальных (боковых) Наибольшая высота сечения хвостовой части резца, мм Наибольшая длина хода верхнего суппорта, мм по горизонтали по вертикали Скорость установочных перемещений верхнего суппорта, мм/мин горизонтальных вертикальных Наибольший угол поворота ползуна верхнего суппорта, град. Цена деления лимба верхнего суппорта, мм 1512Ф1.300.СМ 1516Ф1.300.СМ 1 1 (опция) 40 1 1 (опция) 40 775 700 950 700 5…2000 5…2000 45 5…2000 5…2000 45 0.05 0,05 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 6 горизонтального перемещения вертикального перемещения Перемещение за один оборот лимба верхнего суппорта, мм горизонтальное вертикальное Цена деления шкалы поворота ползуна верхнего суппорта, град. Цена деления лимба поворота ползуна верхнего суппорта, мин Количество позиций револьверной головки Диаметр отверстий револьверной головки, мм (см. рис.14) Дистанционное управление зажимом и поворотом револьверной головки Дистанционное включение, переключение и выключение рабочих подач верхнего суппорта Выключающие упоры верхнего суппорта: горизонтального перемещения вертикального перемещения Наибольшая длина хода горизонтального (бокового) суппорта, мм по горизонтали по вертикали Скорость установочных перемещений горизонтального суппорта, мм / мин : горизонтальных вертикальных Наибольшее перемещение поперечины, мм Скорость перемещения поперечины, мм/мин Выключающие упоры перемещения поперечины Блокировка перемещения поперечины в процессе резания Диаметр планшайбы, мм Пределы частоты вращения планшайбы, об/мин 0.05 0,05 2,5 2,5 1 2,5 2,5 1 1 5 1 5 70 Н7 ( + 0,03 ) имеется 70 Н7 ( + 0,03 ) имеется имеются имеются имеются имеются имеются имеются 630 1000 630 1000 5…2000 5…2000 660 5…2000 5…2000 660 400 400 имеются имеются имеется 1120 имеется 1400 1,0…62,5 0,8…50 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 7 1 ступень 2 ступень Размеры Т-образных пазов планшайбы Дистанционное переключение частоты вращения планшайбы Работа со ступенчато - постоянной скоростью резания при обтачивании торцовых поверхностей Включение вращения планшайбы «толчком» Блокировка включения вращения планшайбы при отсутствии смазки Торможение планшайбы 4,0…250 3,2…200 см. рис.14 см. рис.14 имеется имеется имеется имеется имеется имеется имеется имеется имеется имеется 2.3 Установка станков (рис. 3, 4) 2.4 Механика станков 2.4.1 Механика главного движения Эффективные мощности и величины крутящих моментов на планшайбе в зависимости от ее частоты вращения указаны на графиках, представленных на рисунках 5, 6. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 8 Рис. 3. Вид в плане станка 1516Ф1.300.СМ Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 9 Модель станка 1512Ф1.300.СМ 1516Ф1.300.СМ A 775 950 C 150 260 D 1120 1400 Рис.4. Габаритные размеры рабочего пространства станков Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 10 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 11 2.4.2 Механика подач (табл. 1) Таблица 1 Номер Рабочие подачи ступени верхнего суппорта мм / об 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 0,03 0,05 0,07 0,10 0,14 0,20 0,28 0,40 0,56 0,80 1,12 1,60 2,24 3,15 4,50 6,30 9,00 12,50 Скорости установочных перемещений, мм / мин 5,0 7,1 11 15 22 32 45 63 90 125 175 250 355 500 710 1000 1420 2000 Наибольшее допускаемое усилие резания: для верхнего суппорта - 35 кН. для бокового суппорта - 25 кН. Наибольшее допускаемое суммарное усилие резания двумя суппортами - 45. кН Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 12 2.5 Сведения о ремонте Наименование и обозначение составных частей станка Основание для сдачи в ремонт Дата поступления в ремонт выхода из ремонта Категория сложности ремонта Ремонтный цикл работы станка в часах Вид ремонта Должность, фамилия и подпись ответственного лица произвопринявдившего шего реремонт монт Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 13 2.6 Сведения об изменениях в станке Наименование и обозначение составных частей станка Основание (наименование документа ) Дата проведенных изменений Характеристика работы станка после проведенных изменений Должность, фамилия и подпись ответственного лица Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 14 3 КОМПЛЕКТ ПОСТАВКИ Обозначение 1516Ф1.300.СМ Наименование Станок Колво 1 Примечание Частично разобран ВХОДЯТ В КОМПЛЕКТ И СТОИМОСТЬ СТАНКА: Техническая документация Станок токарно-карусельный одностоечный Руководство по эксплуатации. Часть 1 Руководство по эксплуатации. Часть 2. Электрооборудование. 1 1 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 15 4 УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ 4.1 При работе на станках необходимо выполнять меры безопасности в соответствии с требованиями ГОСТ 12.2.009-99. 4.2 Меры безопасности при установке станка на месте эксплуатации Место установки станка должно быть подготовлено в соответствии с чертежом строительного задания на фундамент (рис. 24, 25) и освобождено от посторонних предметов. Установку станка на месте эксплуатации должны производить лица, изучившие раздел 8 "Порядок установки" данного руководства и прошедшие инструктаж по технике безопасности. 4.3 Меры безопасности при подготовке станка к работе При подготовке станка к работе необходимо выполнять общие требования безопасности при эксплуатации станков, указанные в ГОСТ 12.2.009-99. Перед началом работы необходимо проверить крепление кулачков на планшайбе, убедиться в отсутствии на планшайбе посторонних предметов. 4.4 Меры безопасности при работе станка Работать на станке разрешается только лицам, получившим подробный инструктаж по технике безопасности и хорошо изучившим управление станком и руководство по его эксплуатации. При работе необходимо соблюдать следующие правила: - тщательно проверять крепление на планшайбе кулачков, при этом в корпуса кулачков должны быть установлены планки с шипом, который входит в глухие пазы планшайбы; - тщательно проверять крепление на планшайбе приспособлений и обрабатываемой заготовки; - перед уборкой и чисткой станок отключить от электрической сети; - не убирать стружку со станка во время его работы; - замеры обрабатываемой заготовки производить только при остановленной планшайбе; - не работать на станке с неисправным электрооборудованием и не производить никакого ремонта на подключенном к сети станке; - не оставлять на планшайбе посторонние предметы (ключи, подкладки и т.п.); - не оставлять станок под напряжением при длительных перерывах в работе; - при наладке и регулировании станка быть внимательным и осторожным в обращении с подвижными механизмами (суппорт, револьверная головка, планшайба, поперечина). Опасность возгорания на станке не рассматривается как значительная, так как силовой выключатель (вводной автоматический выключатель) рассчитан на Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 16 максимальный ток перегрузки. Следует иметь в виду, что обрабатываемые материалы могут вызывать дополнительные опасности. Например, алюминий или магний может вызывать возгорание и взрыв, выделять при обработке вредную для вдыхания пыль. Риски указанных опасностей считаются остаточными, они определяются фактическим применением станка. Необходимо избегать опасной концентрации взрывоопасных веществ, предотвращать возгорание потенциально взрывоопасной атмосферы Станки оснащены устройствами местного освещения зоны обработки. Для безопасной работы на станке предусмотрены следующие устройства: а) защитные устройства Муфта соединения вала редуктора с валом электродвигателя привода главного движения защищена кожухом, надежно закрепленным с помощью болтов. Планшайба имеет стационарное ограждение со съемными щитами (рис.6а). Перед пуском станка в работу, обод ограждения планшайбы должен быть надежно закреплен на корпусе стола. Приспособления для нарезания резьб и обработки конусов (при их наличии) оснащены крышками (дверцами). б) предохранительные блокировочные устройства Станок имеет ряд блокировочных устройств, обеспечивающих безаварийную и безопасную работу. Включение вращения планшайбы возможно только при наличии давления в системе смазки стола и редуктора привода главного движения, при падении давления вращение планшайбы выключается. Перемещение поперечины возможно только при остановленной планшайбе. При не зажатой поперечине невозможно включение вращения планшайбы. Перемещение верхнего суппорта и ползуна возможно только при зажатой револьверной головке. Примечание. Подробное изложение описания всех блокировок приведено в Руководстве по эксплуатации, часть 2. Электрооборудование. в) органы управления Органы управления станком расположены в основном на подвесном пульте. Назначение органов управления указано на находящихся рядом с ними табличках с символами. Для удобства пользования пульт можно перемещать в рабочей зоне. Для аварийного останова станка на пульте предусмотрена кнопка «ОБЩИЙ СТОП». Следует учитывать опасности от скованности и неудобства при применении средств индивидуальной защиты. г) предупреждающие знаки и надписи На защитном кожухе соединительной муфты главного привода, а также на крышках (дверцах) приспособлений для нарезания резьб и обработки конусов, ко- Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 17 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 18 торым станки могут оснащаться по особому заказу, нанесены с наружной стороны знаки об опасности по ГОСТ Р 12.4.026-2001 (равносторонний треугольник с восклицательным знаком) с предупреждающей надписью «При включенном станке не открывать!». Для предупреждения об опасности, связанной с вращающейся планшайбой и обрабатываемой заготовкой, верхняя наружная часть обода ограждения планшайбы шириной 50мм окрашивается в желтый сигнальный цвет по ГОСТ Р 12.4.0262001. Электрошкафы, пульт управления, разветвительные коробки имеют предупреждающие знаки об опасности поражения электрическим током по ГОСТ Р 12.4.026-2001. 4.5 Меры безопасности при измерении параметров станка При измерении параметров станка необходимо выполнять общие требования безопасности при эксплуатации металлорежущих станков. При измерении размерных параметров станок необходимо полностью отключить от электрической сети. При испытании станка на холостом ходу и под нагрузкой необходимо выполнять требования раздела 9 настоящего руководства. 4.6 Меры безопасности при проверке технического состояния станка Проверка технического состояния станка должна производиться лицами, изучившими конструкцию и работу станка, прошедшими инструктаж по технике безопасности. При проверке необходимо выполнять общие требования безопасности при эксплуатации металлорежущих станков. Техническое обслуживание и ремонт станка необходимо производить при отключённом станке вводным автоматическим выключателем. 4.7 Меры безопасности при устранении неисправностей станка Если обнаружена неисправность на работающем станке, его необходимо немедленно остановить. Для устранения неисправности станок необходимо полностью обесточить, затем выяснить причину и устранить неисправность; при этом необходимо выполнять общие требования по эксплуатации металлорежущих станков. 4.8 Меры безопасности при хранении и транспортировании станка Транспортирование станка должно осуществляться в соответствии с п. 8.1 настоящего Руководства и производиться лицами, прошедшими инструктаж по технике безопасности и ознакомленными с правилами транспортирования грузов и требованиями настоящего руководства. 4.9 Действия персонала в случае инцидента, критического отказа или аварии: - оператору станка остановить все привода нажатием аварийной кнопки с по- Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 19 следующим отключением питания с помощью вводного автоматического выключателя; - сервисным специалистам определить причину аварии, критического отказа и устранить её путем ремонта или замены неисправного электрооборудования, неисправных деталей, составных частей станка. Примечание. В соответствии с ГОСТ 27.002 – 89 и техническим регламентом ТР ТС 010/2011: - «инцидент» - отказ машины и (или) оборудования, отклонение от режима технологического процесса; - «критический отказ» - отказ машины и (или) оборудования, возможными последствиями которого является причинение вреда жизни или здоровью человека, имуществу, окружающей среде, жизни и здоровью животных и растений; - «авария» - разрушение или повреждение машины и (или) оборудования, возникновение в процессе эксплуатации машин и (или) оборудования неконтролируемых взрыва и (или) выброса опасных и вредных веществ. 4.10 Возможные ошибочные действия персонала, которые приводят к инциденту или аварии: - не установлены планки зажимных кулачков обрабатываемой заготовки, предотвращающие сбрасывание незакрепленных кулачков с планшайбы при случайном включении её вращения; - не установлены съёмные щиты ограждения планшайбы во время обработки и во время проверки соответствия частот вращения планшайбы данным указанным в РЭ, часть 1, во время обкатки станка, во время пробной проточки и «привязки» резцов к обрабатываемой детали; - не выполнены указания в РЭ, часть 1 по соблюдению требований, установленных в соответствии с графиками зависимости массы обрабатываемой заготовки от частоты вращения планшайбы, а также графиками зависимости усилия резания от вылета ползуна суппорта (рис. 26, 27), графиками зависимости крутящего момента на планшайбе и эффективной мощности (рис. 5, 6) от частоты вращения планшайбы. 5 СОСТАВ СТАНКА 5.1 Основные сборочные единицы станков представлены на рис.7. Отличительной особенностью конструкции станков является выполнение большинства сборочных единиц в виде самостоятельных изделий, что облегчает монтаж станков не только в процессе изготовления, но и при ремонте. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 20 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 21 5.2 Перечень основных составных частей Позиция Наименование на рис.7 1 Стол 2 Ограждение планшайбы 3 Суппорт верхний револьверный 4 Пульт управления подвесной 5 Поперечина 6 Механизм перемещения поперечины 7 Станина 8 Механизм ручного перемещения верхнего суппорта 9 Коробка подач верхнего суппорта 10 Установка электродвигателя главного привода 11 Редуктор привода главного движения 12 Механизм передачи движения на подачу 13 Смазка 14 Суппорт горизонтальный (боковой) 15 Коробка подач горизонтального (бокового) суппорта 16 Пульт управления Обозначение 30 31 650 990 500 570 100 420 40 250 213 15 340 660 46 991 6 УСТРОЙСТВО И РАБОТА СТАНКА И ЕГО СОСТАВНЫХ ЧАСТЕЙ 6.1 Общий вид станка с обозначением органов управления показан на рис.8. 6.2 Перечень органов управления Позиция Органы управления и их назначение на рис.8 2 Винт фиксации оправки режущего инструмента в гнезде револьверной головки 3 Винт фиксации ползуна верхнего суппорта 4 Подвесной пульт управления 5 Гайки крепления поворотных салазок верхнего суппорта 6 Рукоятка зажима поперечины 7 Кнопки перемещения поперечины «ВВЕРХ», «ВНИЗ» 8 Квадрат червяка поворота ползуна верхнего суппорта 9 Винт фиксации верхнего суппорта 10 Маховичок ручного вертикального перемещения ползуна верхнего суппорта 11 Маховичок ручного горизонтального перемещения верхнего суппорта 12 Рукоятка автомата подключения станка к электросети 13 Винт фиксации ползуна бокового суппорта 14 Винт фиксации бокового суппорта 15 Маховичок ручного вертикального перемещения бокового суппорта 16 Маховичок ручного горизонтального перемещения ползуна бокового суппорта Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 22 6.3 Подвесной пульт управления Управление станком - в основном дистанционное и сосредоточено в основном на пульте управления. Пульт управления расположен в рабочей зоне оператора в наиболее удобном для управления месте. Пульт управления установлен на специальной стойке и находится в удобной для работы зоне. Для удобства пользования пульт можно перемещать в рабочей зоне. Рис. 9. Для данного руководства не требуется Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 23 Назначение органов управления пульта указано на находящихся рядом с ними табличках с символами и описано в «Руководстве по эксплуатации. Часть 2. Электрооборудование». 6.4 Перечень органов управления подвесного пульта Перечень переключателей и кнопок, их назначение и общий вид панели пульта управления приведены в «Руководстве по эксплуатации, часть 2. Электрооборудование». Рис. 9 для данного станка не требуется. 6.5 Схема кинематическая Кинематическая схема станка (рис. 10) дает представление о кинематических цепях привода главного движения, механизмов подач суппорта, механизма зажима и перемещения поперечины и др. Кинематика отдельных узлов, управление рабочими и вспомогательными движениями пояснены в описании узлов станка. 6.6 Станина Станина служит для всех составных частей станка основанием, обеспечивающим их перемещение и правильное взаимное расположение. Она воспринимает усилия от сил резания и массы составных частей. Станина представляет собой пустотелую отливку, усиленную внутри ребрами жесткости, так что при сравнительно небольшой массе она обладает достаточной прочностью и жесткостью. Спереди к станине крепится стол с планшайбой. Стол и станина соединяются шпильками, обеспечивающими большую жесткость стыка и безвибрационную работу станка, необходимую для получения высокой точности обрабатываемых деталей. На лицевой стороне станины имеются направляющие, по которым перемещается поперечина. Справа внизу к станине крепится корпус механизма передачи движения на подачу, а сверху механизм перемещения поперечины. Внутрь станины вставляется редуктор привода главного движения. Нижняя внутренняя полость станины используется как резервуар для масла, который питает централизованную систему смазки редуктора и стола. 6.7. Редуктор привода главного движения Двухступенчатый редуктор служит для передачи вращения от электродвигателя к планшайбе и изменения диапазона частот ее вращения. Вращение на ведомый вал редуктора передается от электродвигателя постоянного тока через упругую муфту. Редуктор имеет две ступени, отношение между которыми равно 1:4. Переключение ступеней осуществляется электромагнитными муфтами. Нижняя ступень частот вращения планшайбы производится включением электромагнитных муфт 1Эм2, 1Эм3 (рис. 12) - передаточное отношение планетар- Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 24 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 25 Рис.11. График к схеме кинематической (график частоты вращения механизма подач) Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 26 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 27 ного механизма при этом, равно 1:4, верхняя ступень частот вращения производится включением электромагнитной муфты 1Эм1 - передаточное отношение планетарного механизма при этом равно 1:1. Номера позиций на рис.12 соответствуют номерам позиций на кинематической схеме (см. рис. 10). Управление переключением ступеней - дистанционное с подвесного пульта. Пуск и останов, изменение частоты вращения планшайбы внутри каждого диапазона производят электродвигателем привода главного движения. Управление приводом главного движения - дистанционное с подвесного пульта. Валы редуктора смонтированы на подшипниках качения. Для обеспечения плавности вращения зубчатые колеса выполнены косозубыми. Смазка редуктора осуществляется от отдельного шестеренного насоса, закрепленного на боковой стенке станины. Масло подводится по трубкам ко всем рабочим элементам. 6.8 Стол Стол станка1516Ф1.300.СМ представлен на рис. 13 Стол состоит из корпуса 2, имеющего круговые направляющие, планшайбы 3 со шпинделем 1 и привода планшайбы. Корпус 2 стола представляет собой чугунную отливку с развитой системой ребер, придающих ему большую жесткость. В верхней части корпуса 2 стола имеются кольцевые выступы, которые входят в кольцевые канавки планшайбы, образуя лабиринт. Это препятствует разбрызгиванию смазки и защищает от попадания внутрь стола стружки, чугунной пыли, эмульсии и других загрязняющих элементов. Привод планшайбы осуществляется от редуктора через пару конических зубчатых колес с круговым зубом 23 (см. рис. 12) и 24(см. рис. 13), расположенных соответственно на выходном валу редуктоpа и на промежуточном валу стола; далее через цилиндрическую пару: зубчатое колесо 25 и венцовое зубчатое колесо 26, жестко связанное с планшайбой 3. Для обеспечения плавности работы, при значительной быстроходности станков, зубчатые колеса привода планшайбы делаются косозубые, а конические зубчатые колеса со спиральным круговым зубом. Планшайба представляет собой полый диск с рядом внутренних радиальных и кольцевых ребер. На верхней плоскости имеются Т-образные станочные пазы (рис. 14), которые служат для закрепления зажимных кулачков, различных приспособлений или непосредственного закрепления обрабатываемых заготовок. Для точной установки по центру планшайбы деталей или установочных приспособлений в планшайбе расточено центрирующее отверстие, предохраняемое от забоин специальной заглушкой. Станок в основном исполнении поставляется с четырьмя кулачками для крепления обрабатываемых заготовок. Каждый кулачок имеет независимое пе- Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 28 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 29 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 30 ремещение. Для предотвращения сбрасывания незакрепленных кулачков с планшайбы при случайном включении ее вращения, а также для надежного крепления кулачков, воспринимающих усилия резания, в корпус кулачка вставляется планка с шипом, который входит в глухой паз планшайбы. Для восприятия вертикальных усилий от массы обрабатываемых заготовок и планшайбы, а также от вертикальных составляющих сил резания, служат плоские кольцевые направляющие с текстолитовыми накладками 4 (см. рис. 13). Шпиндель 1, жестко связанный с планшайбой 3, имеет в качестве опор двухрядные роликовые подшипники с коническим посадочным отверстием внутреннего кольца. Эти подшипники обладают высокой точностью, долговечностью, жесткостью, малым коэффициентом трения, возможностью регулирования радиального зазора, позволяющей доводить его до очень малых величин или даже создавать натяг, что обеспечивает необходимую точность и плавность вращения планшайбы. Правила регулирования подшипников см. п. 14.2 настоящего руководства. 6.9 Коробка подач (рис. 15) Коробка подач верхнего суппорта крепится на правом торце поперечины. Корпус коробки подач представляет собой чугунную отливку коробчатой формы, обладающую достаточной жесткостью. Все валы коробки подач, смонтированы на подшипниках качения. Привод коробки подач осуществляется от вертикального шлицевого вала X, получающего вращение с выходного вала IV редуктора через механизм передачи движения на подачу (см. рис. 10). Коробка подач сообщает суппорту 18 рабочих подач (мм /об) и 4 скорости установочных перемещений (мм /мин). Это достигается включением соответствующих комбинаций электромагнитных муфт коробки подач (см. диаграмму включения электромагнитных муфт «Руководство по эксплуатации» часть 2 "Электрооборудование станков"). Все зубчатые колеса коробки подач находятся в постоянном зацеплении. Муфта Эм7 вала XIII служит для включения рабочих подач. При ее включении осуществляется кинематическая связь между вертикальным валом механизма передачи движения на подачу и коробкой подач. При выключении этой муфты можно включить установочные перемещения суппорта от отдельного электродвигателя, прикрепленного к корпусу коробки подач. В зависимости от требуемого направления подачи (вправо, влево, вверх, вниз) соответственно включается одна из четырех муфт направления Эм1, Эм2, Эм5, Эм6 и один из выходных валов (XX, и XXI) получает вращение в выбранном направлении. Тормозные муфты Эм3, Эм4 на валах XX и XXI служат для гашения инерции суппорта и устранения перебегов. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 31 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 32 Применение электромагнитных муфт обеспечивает дистанционность управления: включение и выключение рабочих подач и установочных перемещений, а также выбор и переключение подач на ходу с подвесного пульта управления. 6.10 Поперечина и механизм перемещения поперечины Поперечина размещается на вертикальных направляющих станины. Ее корпус представляет собой отливку, поперечное сечение которой имеет горизонтальные прямоугольные направляющие, по которым перемещается верхний суппорт. Между горизонтальными направляющими в нише размещаются ходовой вал 119 (рис. 16) и ходовой винт 120, которые монтируются на подшипниках качения, расположенных в расточках перемычек поперечины. Поперечина имеет вертикальное установочное перемещение по направляющим станины, осуществляемое механизмом перемещения при помощи двух винтов 116 (рис. 17) и гаек 104, жестко связанных с поперечиной. Механизм перемещения поперечины размещен на верхней плоскости станины и состоит из двух червячных редукторов, приводимых в движение отдельным реверсивным электродвигателем. Зубчатая муфта 117, состоящая из полумуфт, соединяющая вал электродвигателя с валом 118, служит для установки поперечины параллельно рабочей поверхности планшайбы. Поворотом полумуфты на один зуб поперечина перемещается на 0,005 мм. Поперечина может устанавливаться на направляющих станины на различной высоте в пределах своего хода. При этом она надежно фиксируется вручную специальным механизмом зажима. Перемещение поперечины сблокировано с механизмом зажима так, что при зажатой поперечине движение ее не включается. Кнопки перемещения поперечины «ВВЕРХ» и «ВНИЗ» расположены на левом торце поперечины под рукояткой механизма зажима поперечины. Для перемещения поперечины зажимная рукоятка 5 (см. рис. 16) отводится вправо. При нажатии на кнопку «ВВЕРХ» или «ВНИЗ» поперечина начинает перемещаться. Перемещение длится до тех пор, пока нажата кнопка или пока поперечина не дойдет до конечного положения и не нажмет на один из конечных выключателей, ограничивающих ее перемещение. По окончании перемещения зажим поперечины на направляющих стоек производится поворотом рукоятки влево. Для обеспечения стабильного положения поперечины при ее опускании и для выбора зазоров, электросхема выполнена так, что при отпускании кнопки производится реверсирование электродвигателя, и поперечина автоматически приподнимается, после чего электродвигатель отключается. Для предотвращения падения поперечины при случайном срезе витков основной гайки 104 (рис. 17) имеется стальная гайка-ловитель, которая улавливает поперечину. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 33 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 34 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 35 6.11 Суппорт верхний Суппорт верхний представлен на рис. 18. Он состоит из нижней части поперечных салазок 15, перемещающихся по горизонтальным направляющим поперечины; верхней поворотной части - поворотных салазок 16; ползуна 14 с револьверной головкой, перемещающегося в направляющих поворотных салазок и механизмов привода движения суппорта и ползуна, поворота и фиксации револьверной головки. Поперечные салазки выполнены в виде плиты. С задней стороны салазки имеют плоские направляющие, форма и размеры которых соответствуют передним направляющим поперечины. Планки 19, 23 и клинья 20, 21, 22, установленные с задней стороны поперечных салазок, удерживают их на направляющих поперечины. При помощи клиньев осуществляется регулирование зазоров между направляющими и планками, возникающих в процессе эксплуатации станка. Кроме того, для выбора зазора между нижней направляющей поперечины и салазками, а также с целью уменьшения износа средней направляющей и облегчения перемещения суппорта, установлены два разгрузочных устройства. Ролик 18, смонтированный на игольчатом подшипнике, катится по верхней направляющей поперечины. Тарельчатыми пружинами 17 суппорт подтягивается вверх, разгружая при этом направляющую поперечины примерно на 3/4 его массы. Правила регулирования разгрузочного устройства изложены в п. 14.6 настоящего руководства. На передней плоскости поперечных салазок имеются круговые Тобразные пазы, в которые входят болты 4 крепления поворотных салазок. Поворотные салазки могут быть повернуты на 45° как в одну, так и в другую сторону. Поворот осуществляется вручную при помощи червяка 3, закрепленного на поворотных салазках, и зубчатого сектора, зубья которого нарезаны на периферии поперечных салазок. Горизонтальные перемещения суппорта по направляющим поперечины осуществляются при помощи ходового винта 120 и гайки 76, жестко связанной с суппортом. Ходовой винт 120 получает вращение от выходного вала XX коробки подач. Гайка 76 состоит из двух половин, одна из которых 76а неподвижна относительно суппорта, а другая 76б имеет возможность осевого перемещения, что позволяет регулировать зазор в резьбовом соединении в случае износа гайки (подробнее см. п. 14.4 настоящего руководства). Горизонтальные перемещения суппорта ограничены конечными выключателями. Для закрепления суппорта на направляющих поперечины в требуемом положении служит винт 6. Ползун суппорта перемещается по направляющим поворотных салазок. Перемещение ползуна ограничено конечными выключателями. Движение ползуну передается от выходного вала XХI коробки подач, через ходовой вал 119 (см. рис. 16) поперечины, далее через коническую пару 77 (см. рис. 18) и 78, систему зубчатых колес 79, 80, 81, 82 на ходовой винт 208 и гайку 83, Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 36 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 37 жестко связанную с ползуном. Конструкция гайки позволяет регулировать зазор в резьбовом соединении. Для предотвращения падения ползуна при случайном срезе витков основной гайки 83 имеются стальные гайки-ловители на верхнем конце ходового винта 208, которые удерживают ползун. Ползун отлит из чугуна и имеет прямоугольное сечение с развитой системой диагональных ребер для обеспечения жесткости. Ползун удерживается на направляющих поворотных салазок планками 28 и 30 и клиньями 29. Для закрепления ползуна на направляющих поворотных салазок служит винт 5. Револьверная головка 7 с пятью, пазами и отверстиями для крепления инструмента посажена на цилиндрическую втулку 9. Фиксирование производится дисками 11 и 10 (на диске 11, закрепленном на ползуне, имеются выступы, входящие в пазы диска 10, закрепленного на револьверной головке). Смена позиций револьверной головки осуществляется дистанционно с подвесного пульта управления. При нажатии на кнопку «РЕВОЛЬВЕРНАЯ ГОЛОВКА» включается электродвигатель поворота револьверной головки, смонтированный на верхнем торце ползуна. Вращение зубчатого колеса 107 передается зубчатому колесу 108, а от него через кулачковую муфту 2 вертикальному валу 1, валику-шестерне 220, зубчатому колесу 221 и червяку 222. Вращение от червяка 222 получает червячная шестерня 214, которая жестко укреплена на валу 227. При вращении вала 227, имеющего резьбу, через гайку 226, жестко связанную с головкой 7, происходит ее отжим. В это время от произвольного поворота револьверная головка удерживается пятью подпружиненными пальцами 27, взаимодействующими с диском 26, жестко скрепленным с корпусом ползуна 14. На левом конце вала 227 жестко укреплен ведущий диск 8, имеющий на торце пять пазов (см. рис. 18, вид Е). Когда корпус револьверной головки прижат к ползуну 14, ведущие пальцы 33, подвижно установленные в корпусе револьверной головки и постоянно поджатые пружинами, находятся на периферии ведущего диска 8 в положении, изображенном штрихпунктирными линиями на рис. 18, вид Е. При вращении вала 227 вместе с ним получает вращение и диск 8. Пока осуществляется отход корпуса револьверной головки от ползуна, пазы диска 8 приближаются к пальцам 33. К моменту их смыкания индексирующие диски 11 и 10 полностью выйдут из зацепления друг с другом. После смыкания пальцев 33 с диском 8 начинается поворот револьверной головки. Поворот револьверной головки при отпущенной кнопке управления продолжается до тех пор, пока палец 31 предварительной ориентации не западает под действием пружины в очередную впадину диска 32. При этом планка 12 нажмет на микропереключатель 13, который даст команду на реверс электродвигателя. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 38 Изменится направление вращения на всей кинематической цепи, описанной выше. За счет усилия пружин на пальцах 33 и скосов в пазах диска 8 произойдет поворот револьверной головки до упора впадин диска 32 в палец 31 предварительной ориентации. При этом центрирующие элементы дисков 11 и 10 будут предварительно сориентированы относительно друг друга. Так как револьверная головка, упершись в палец 31, далее вращаться не может, то при дальнейшем вращения вала 227 происходит зажим револьверной головки. Зажим прекращается по достижении заданного усилия (через реле максимального тока отключается электродвигатель поворота револьверной головки). Одновременно пальцы 33 под действием скосов поворачивающего диска 8 смещаются, сжимая пружины, и выходят на плоскую поверхность диска. Крепление оправок режущего инструмента в гнездах револьверной головки осуществляется при помощи тангенциальных втулок и винтов. Кроме механического перемещения верхний суппорт и его ползун имеют и ручное перемещение, осуществляемое маховичками, установленными на коробке подач. Смазка верхнего суппорта осуществляется автоматически централизованной импульсной системой смазки (см. раздел 7 «Смазочная система»), а смазка механизма поворота револьверной головки - консистентной смазкой вручную. 6.12. Горизонтальный суппорт (боковой) (ОПЦИЯ) Боковой суппорт состоит из корпуса I (рис. 19), ползуна 14 и механизмов привода движения. Корпус бокового суппорта представляет собой чугунную отливку коробчатой формы, усиленную внутренними стенками и ребрами жесткости. Внутри его размещаются механизмы привода движения. С задней стороны корпус имеет направляющие для вертикального перемещения по направляющим станины, а с передней - направляющие для перемещения ползуна. Направляющие имеют бронзовые накладки, повышающие их износоустойчивость. Суппорт удерживается на направляющих станины планкой 5 и клином 6, обеспечивающим возможность регулирования зазора и компенсации износа направляющих. Ползун удерживается на направляющих накладной планкой 17 и клиньями 16, 18. Перемещение суппорта и ползуна ограничивается конечными выключателями. Для защиты направляющих от стружки и пыли установлены защитные скребки. Крепление бокового суппорта на направляющих станины производятся винтом 7 (сечение В-В), а ползуна на направляющих суппорта - винтом 2. Ползун и суппорт могут перемещаться как механически, так и вручную маховичками 19 и 20. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 39 Рабочие подачи и установочные перемещения сообщаются суппорту коробкой подач. Движение с выходного вала XXI коробки подач (вертикальное перемещение) передается на вал 4 суппорта, далее через две пары конических шестерен 89 и 90, 91 и 92- на ходовой винт 180. Гайка ходового винта жестко связана со станиной. Конструкция гайки предусматривает возможность ее регулирования для компенсации износа и выбора зазора При горизонтальном перемещении движение с выходного вала XX коробки подач передается на вал 3 суппорта и далее через две пары цилиндрических зубчатых колес 84 и 85, 86 и 87 на пару винт-гайка 182 - 88. Гайка ходового винта жестко связана с ползуном 14. Конструкция гайки обеспечивает возможность выбора зазоров в процессе эксплуатации. Ползун бокового суппорта имеет четырехгранную поворотную резцедержку 12, которая посажена на палец 8, жестко связанный с ползуном. В рабочем положении резцедержка надежно фиксируется плоскими зубчатыми муфтами 9 и 10. Для односторонней выборки зазоров и облегчения ручного перемещения суппорт и скрепленная с ним коробка подач уравновешиваются грузом, который помещается во внутренней полости станины. Боковой суппорт связан с грузом стальным канатом, проходящим через направляющие ролики. Рис. 19. Суппорт боковой (1) Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 40 Рис. 19. Суппорт боковой (2) Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 41 7 СМАЗОЧНАЯ СИСТЕМА 7.1. Схема расположения точек заливки масла показана на рис. 20. В таблицах 2- 4 указан перечень основных элементов системы, их техническая характеристика и перечень точек смазки. Таблица 2 - Перечень основных элементов системы смазки Обозначение БГ11 - 22 Наименование Насосный агрегат Кол-во 1 Место установки Станина С12-5М-10 Насос пластинчатый 2 Коробка подач 21 ГОСТ Насос смазочный одно- 2 22918-78 поршневой с механическим приводом Суппорт боковой И - ЦСЭ – 2,5 Централизованная импуль- 1 сная смазочная станция Суппорт верхний РК 7523 ф. «IFM» Реле контроля давления 1 Система смазки привода главного движения ФМП 16-40 Фильтр магнитно-пористый 1 Система смазки привода главного движения Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 42 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 43 Таблица 3 - Перечень точек смазки Позиция на рис.20 Количество Периодичность смазки Наименование смазываемых точек Смазочный Способ материал смазки заливаемого масла, л 1 100 Полная смена масла через 1500 часов Зубчатые колеса, муфты и подшипники редуктора привода главного движения и стола, круговые направляющие стола Масло индустриальное И-30А ГОСТ 20799-88 От насоса БГ 11-22 2 11 То же Зубчатые колеса, муфты и подшипники верхней коробки подач От насоса С12-5М10 3 11 То же 4 15 То же Зубчатые колеса, муфты и подшипники нижней коробки подач Зубчатые колеса, подшипники бокового суппорта Масло индустриальное И-20А ГОСТ 20799-88 То же От насосов 21 5 2,5 Заливать по мере необходимости Зубчатые колеса, подшипники и направляющие верхнего суппорта Масло индустриальное И-50А ГОСТ 20799-88 То же 6 2,5 То же Направляющие бокового суппорта То же То же 7 2,5 То же То же То же 8 4 Направляющие поперечины и винты перемещения поперечины Червячные шестерни и подшипники редуктора механизма перемещения поперечины То же Разбрызгиванием 9 1,5 То же То же 10 - 1 раз в год Зубчатые колеса и подшипники механизма передачи движения на подачу Зубчатые колеса входных кронштейнов коробок подач Смазка ЦИАТИМ-201 ГОСТ 6267-74 Заполнением резервуара 11 - То же Подшипники валов поперечины То же То же 12 - То же Ось блоков груза уравновешивания бокового суппорта То же То же 13 - 1 раз в смену Кулачки Масло индустриальное И-50А ГОСТ 20799-88 Шприцем через масленку 14 - То же Револьверная головка То же То же Полная смена масла через 1500 часов То же То же И-ЦСЭ-2,5 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 44 7.2 Описание работы Смазка составных частей станка производится различными способами. Редуктор привода главного движения и стол имеют централизованную систему смазки. Резервуаром для масла служит нижняя внутренняя полость станины. Из резервуара масло шестеренным насосом 4 (рис.21) подается через магнитнопористый фильтр 5 по маслопроводу в редуктор, через маслораспределитель 3 в стол и под круговые направляющие планшайбы. При недостаточном поступлении масла в систему смазки редуктора привода главного движения и под направляющие планшайбы на подвесном пульте управления красный светодиод «СМАЗКА» погаснет. Одновременно с этим останавливается планшайба. Световую сигнализацию обеспечивает реле контроля давления 6 , находящееся в цепи маслопровода. Смазка поперечины, верхнего суппорта и бокового суппорта производится от отдельных централизованных импульсных смазочных систем. В состав каждой централизованной импульсной смазочной системы входит смазочная станция, импульсные питатели, малогабаритное реле давления, магистральный трубопровод, соединяющий аппараты системы, и трубопроводы от импульсных питателей к точкам подвода масла. Смазка осуществляется циклически с момента включения питания на станке. Возможна принудительная прокачка импульсной системы смазки. Для этого при включенной рабочей подаче либо при нейтральном положении крестового переключателя нужно в течении 5 секунд троекратно нажать центральную кнопку крестового переключателя. Смазочные системы верхнего и бокового суппортов включаются при включении электропитания станка, а поперечины при ее перемещениях. Подробнее работу каждого аппарата импульсной смазочной системы смотри руководство «Системы централизованные импульсные смазочные И-ЦСЭ-2,5». Смазка подшипников, зубчатых колес бокового суппорта осуществляется от двух плунжерных насосов 1 и 2 (рис. 22).Насосы приводятся в действие эксцентриками, установленными на валах ХХ и ХХI бокового суппорта. Из нижней полости бокового суппорта масло подается в распределительную камеру 3 , находящуюся в верхней части корпуса бокового суппорта , откуда по трубкам растекается для смазки подшипников и зубчатых колес суппорта . Смазка обеих коробок подач производится лопастными насосами, установленными на боковых стенках коробок подач. Масло от насосов поступает в распределительную трубку и обильно поливает зубчатые колеса и электромагнитные муфты . Привод насосов осуществляется от электродвигателей установочных перемещений и цепи рабочих подач. Смазка механизма передачи движения на подачу, редукторов механизма перемещения поперечины производится разбрызгиванием масла вращающимися шестернями. Входные кронштейны коробок подач, подшипники механизма уравновешивания бокового суппорта заполняются консистентной смазкой. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 45 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 46 Таблица 4 - Перечень точек смазки Поз. на рис.21 1 2 7 8 9 10 Наименование смазываемых точек Круговые направляющие стола Подшипники шпинделя стола Шестерни и подшипники редуктора привода главного движения Электромагнитные муфты редуктора привода главного движения Конические шестерни стола и редуктора привода главного движения Венцовое зубчатое колесо и приводная шестерня Способ смазки Циркуляционная То же То же То же То же То же Примечание. Места заливки масла, смазочный материал и срок замены смазочного материала указаны на рис. 20 и в табл. 3. 7.3 Перечень применяемых смазочных материалов и их аналогов Таблица 5 Марка смазочного Кинематическая материала вязкость при 50 0С, сСт Масло индустриальное И-20А 17-23 ГОСТ 20799-88 Масло индустри- 27-33 альное И-30А (машинное Л) ГОСТ 20799-88 Масло индустри- 42-58 альное И-50А (машинное СУ) ГОСТ 20799-88 Температура каплепадения, 0 С , не ниже - Смазка ЦИАТИМ-201 ГОСТ 6267-74 (или ЦИАТИМ203 ГОСТ 877373) Марка смазоч- Фирма , ного материала страна иностранного производства Shell Vitrea 32 Shell Великобритания - Shell Carnea Великобритания 46 Shell Vitrea 46 - Shell Carnea Великобритания 46 Shell Vitrea 46 170 (150) Aeroshell Grease 1 DTD-866 Texas Co., Low Temperature Grease 1890RCX-169 Gorgoyle Grease AA Texas oil , Co , США Sacony Vauum Co., США Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 47 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 48 Рис. 22. Смазка бокового суппорта 7.4 Указания по обслуживанию Перед пуском станка необходимо: - произвести проверку надежности закрепления трубопроводов и обеспечения их защиты от внешних механических воздействий; - заполнить масляные резервуары I, 2, 5, 8, 9 (см. рис. 20) маслом марки, указанной в табл.3 к схеме смазки станка, на высоту 3/4 уровня маслоуказателей; - смазать шприцем все точки, указанные на схеме. После первых двух недель эксплуатации станка произвести полную замену масла во всех масляных резервуарах с промывкой последних. Последующие замены производить в сроки, указанные в табл. 3. На протяжении всей работы станка необходимо следить за уровнем масла в маслоуказателях и своевременно пополнять масляные резервуары. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 49 Внимание! При недостаточном поступлении масла в редуктор привода главного движения и под направляющие планшайбы на подвесном пульте управления загорается красный светодиод «СМАЗКА». Наиболее часто встречающиеся причины отсутствия смазки: - низкий уровень масла в резервуаре; - не работают насосы; - в системе маслопровода имеют место подсосы воздуха (недостаточная плотность в местах соединений маслопровода); - засорена линия маслопровода. В случае отсутствия смазки необходимо произвести проверку и устранить причины, мешающие нормальному поступлению смазки. 8 ПОРЯДОК УСТАНОВКИ 8.1 Транспортирование 8.1.1 Железнодорожным транспортом Станок транспортируется к месту установки на поддоне, накрытый специальным колпаком (рис. 23). Для снятия станка с платформы необходимо снять колпак с поддона, зачалив колпак за четыре деревянных бруска, закрепленных по бокам колпака продеть канат через отверстие в передней стенке станины. ВНИМАНИЕ! Транспортирование станка в обхват за упаковку и под упаковку воспрещается! 8.1.2 Автотранспортом Станок перед отправкой разбирают на составные части, устанавливают их на деревянные полки и поддоны и транспортируют к месту установки накрытыми пленкой в тентованном кузове автомобиля (количество мест – согласно упаковочному листу). Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 50 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 51 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 52 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 53 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 54 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 55 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 56 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 57 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 58 Рис. 24. Для данного руководства не требуется Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 59 Подъём и транспортирование составных частей производить с помощью соответствующих их массе чалочных средств: стола, суппорта верхнего револьверного и редуктора привода главного движения – под полок, остальных частей – за специально предусмотренные в базовых деталях транспортировочные отверстия и рым-болты (в соответствии с «Правилами устройства и безопасности грузоподъемных кранов» ПБ 10-382-00, утвержденными постановлением Госгортехнадзора России от 31.12.99. №98). ВНИМАНИЕ! Транспортирование под полок допускается только для стола, суппорта верхнего револьверного и редуктора привода главного движения! На рис.23а (а – д) показаны места захвата и схемы транспортирования составных частей станка на поддонах и полках после их доставки автотранспортом. Подъем и транспортирование составных частей станка производится зачалкой: а) для станины с поперечиной и салазкой верхнего суппорта – за станину; б) для редуктора привода главного движения – под полок в) для суппорта верхнего револьверного - под полок; г) для стола – под полок; д) для коробки подач верхнего суппорта – за рым-болты. Подъем и транспортирование упаковочного ящика для электрошкафов производится под полок ящика. 8.2 Распаковка Распаковывание доставленного на место ящика с злектрошкафами начинать с верха ящика. Перед установкой на фундамент станок или его составные части (в зависимости от способа транспортировки) и электрошкафы снимают с поддонов и полков. 8.3 Фундаменты станков Место для установки станка следует выбирать с таким расчетом, чтобы можно было свободно производить демонтаж узлов станка. Чертежи строительного задания на фундаменты станков приведены на рис. 24, 25. Они выполнены с условием установки станка несколько выше уровня пола цеха, с учетом применения установочных башмаков. Примечание. В каждом конкретном случае размеры и параметры фундамента уточняются изготовителем. 8.4 Основные требования к фундаменту Фундамент должен быть выложен на грунте, не подверженном осадке, и защищен от проникновения грунтовых вод. Глубина заложения фундамента зависит от рода грунта и назначается по местным условиям, но во всех случаях должна быть не менее 1 м. Фундамент должен достаточно выстоять и окрепнуть, для чего его выкладывают не менее чем за 10 суток до начала установки станка. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 60 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 61 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 62 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 63 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 64 Пустоты и трещины на затвердевшем фундаменте не допускаются. При закладке фундамента необходимо предусмотреть подвод электроэнергии и шины заземления. При приготовлении бетона для заливки фундамента и колодцев использовать цемент высококачественных марок. Яму для слива масла и канал для укладки кабелей закрыть защитными крышками. Верхние края ямы должны быть окантованы уголком 50 х 50 х 5 мм. 8.5 Установка станков Прежде чем приступить к установке станка, следует удалить все антикоррозионные покрытия, нанесенные на обработанные поверхности станка перед упаковкой, путем протирки чистыми салфетками, увлажненными уайтспиритом, а для предохранения от коррозии смазать их чистым машинным маслом. В связи с разборкой станка на большое количество составных частей, обусловленной условиями его транспортирования, его монтаж необходимо производить при участии высококвалифицированных специалистов завода-изготовителя. При монтаже пользоваться чертежами составных частей станка настоящего руководства. Схемы транспортирования при монтаже показаны на рис. 25а. Монтаж станка производят в следующей последовательности. Снять поперечину с салазкой со станины. На фундамент укладывают башмаки в соответствии с чертежом строительного задания на фундамент. На башмаки устанавливают станину. Транспортирование станины производится краном за стальной канат, продетый в отверстие ø170, расположенное в передней стенке станины в верхней её части (см. рис.25а). Производя регулирование башмаками, выставить станину по уровню с точностью 0,04 мм в сторону тупого угла и закрепить. Установить редуктор привода главного движения: захватить корпус редуктора стальным канатом «петлей-удавкой», с помощью крана, используя ролик внутри станины. Осторожно «дослать» редуктор внутрь станины; заштифтовать и закрепить фланец редуктора на станине. Соединить электропровода и трубки маслопровода. Произвести монтаж стола, предварительно демонтировав планшайбу со шпинделем: для этого в противолежащие пазы планшайбы вставить стержни и накинуть на них канат; краном «оторвать» планшайбу от круговых направляющих стола, а затем, слегка поворачивая, осторожно поднять её вверх и опустить на деревянный пол. В два резьбовых отверстия М24 в нише стола ввернуть рым-болты, прикрепить к ним канат и сняв боковые и две маслоотражающие крышки с правой и левой стороны стола, краном установить стол на фундаментные башмаки; выставить стол, обеспечивая при этом зацепление конических зубчатых колес стола Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 65 и редуктора, и закрепить к станине, заштифтовав его тремя штифтами и затянув на шпильках М36 по четыре гайки с правой и левой стороны через боковые окна. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 66 Стол должен быть выставлен по уровню с точностью 0,04 мм в двух плоскостях относительно направляющих станины. Подсоединить к столу маслопровод системы смазки. На фундамент сзади станка устанавливается сварная подмоторная плита с электродвигателем привода главного движения, который соединяется с редуктором упругой муфтой. Несоосность валов электродвигателя и редуктора необходимо выдержать в пределах ± 0,4 мм, перекос валов должен быть не более 30 угловых минут. Выверка плиты с электродвигателем осуществляется башмаками или стальными клиньями. Производят монтаж поперечины с салазкой. Зачалив поперечину за монтажные отверстия в верхней её части, завести поперечину сверху в направляющие станины. Опустить на деревянные подставки, установленные на планшайбе; установить клин, компенсаторную планку, прижимные планки и закрепить их; установить прижимные планки зажима поперечины. Присоединить кронштейны гаек винтов перемещения поперечины к её корпусу. Установить рукоятку механизма зажима поперечины. Производят монтаж механизма перемещения поперечины. На верхней плоскости станины устанавливают редукторы перемещения поперечины (см. рис.17). В кольцевые выточки винта 116 перемещения поперечины вставляют полукольца 1 и закрепляют их проволокой, а затем винты ввинчивают так, чтобы полукольца дошли до упора в червячную шестерню 2. Для устранения зазора завинчивают гайки 3, затягивая упорные подшипники. Устанавливают крышки редуктора. Устанавливают электродвигатель перемещения поперечины, который посредством муфт и валов соединяется с редукторами. Произвести монтаж коробки подач: - в два резьбовых отверстия М20 на верхней плоскости корпуса коробки подач ввернуть рым-болты (см. рис. 23а, д)) и прикрепить к ним канат; - краном подвести коробку подач к поверхности стыка с поперечиной, установить штифты и закрепить коробку подач винтами. - установить кожух механизма ручного перемещения суппорта. Выставить поперечину по уровню на перпендикулярность к направляющим станины с точностью 0,04 мм. Установить верхний кожух на станину. Производят монтаж механизма передачи движения на подачу: - ввести соединительный вал в нишу станины и смонтировать в ней фланец, присоединить кронштейн (корпус) механизма передачи движения на подачу к станине, обеспечив зацепление шестерен механизма и соединительного вала; - через кронштейны коробки подач и механизма передачи движения на подачу пропустить вертикальный вал механизма передачи движения на подачу, для устранения его осевого перемещения ввернуть стопорный винт в нижней части вала. Произвести монтаж поворотных салазок в сборе с ползуном: - поддерживая краном за стальной канат, закрепленный за два грузовых вин- Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 67 та М36, ввернутых в боковые торцы верхней части накладных салазок, установить салазки с ползуном и закрепить накладные салазки (рис.18) соединить трубки маслопроводов. Произвести установку планшайбы в сборе со шпинделем (предварительно прокачав масло в столе), обращая особое внимание на введение в зацепление зубчатых колес венцовой пары. Закрепить на планшайбе кулачки, вставив в корпус кулачка планку с шипом, который входит в глухой паз планшайбы. Установить ограждение планшайбы. Установить стойку подвески подвесного пульта управления на кронштейне, закрепленном на верхнем торце станины, и пульт управления с подвеской. По окончании монтажа составных частей станка необходимо произвести подтяжку болтов, гаек и уплотнение штифтов, соединяющих стол со станиной, для чего боковые крышки стола нужно снять, а затем вновь установить на место. Порядок монтажа электрооборудования см. в части 2 РЭ «Электрооборудование». Перед проверкой на нормы точности суппорт должен быть выверен по уровню. Суппорт выверяется на параллельность траектории перемещения ползуна оси вращения планшайбы в плоскости, параллельной поперечине. Регулирование см. подраздел 14.10. Допускаемое отклонение 21 мкм на длине 700 мм хода ползуна. Выверка станка производится без затяжки фундаментных болтов. Проверка станка на нормы точности производится согласно таблице, приведенной в разделе 12. По окончании проверки станка производится окончательная заливка станка жидким цементным раствором. После затвердения цементного раствора затягиваются гайки фундаментных болтов. Затяжка должна производиться плавно без рывков при постоянном контроле уровнем правильного положения станка. Момент затяжки фундаментных болтов 100…120 Н·м. Примечание. Фундаментные болты и для установки станка в комплект поставки станка не входят. 8.5. Подготовка к первоначальному пуску и первоначальный пуск. Перед первоначальным пуском станка должны быть выполнены указания, изложенные в части 2 "Электрооборудование станков" и в разделе 7 "Смазочная система" настоящего руководства. Кроме того, необходимо: - тщательно расконсервировать внутренние механизмы составных частей станка, что особенно важно для электромагнитных муфт редуктора привода главного движения и коробки подач. Расконсервацию внутренних механизмов составных частей станка следует произвести путем заливки жидкого масла, подогретого до температуры 50° С, и обкатки в течение 0,5-1,5 часа, после чего масло слить и очистить фильтр; - в резервуары смазки залить масло и заполнить все масленки, как это указано в разделе 7 "Смазочная система". Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 68 Перед пуском станка в эксплуатацию после заливки масла в резервуары 5 и 1 (см. рис. 20) необходимо: - проверить подачу его до крайних наиболее удаленных мест смазки; - отпустить зажимы суппортов и ползунов, которые были затянуты перед упаковкой станка; - произвести тщательный осмотр станка и удалить с него все посторонние предметы; - опробовать перемещение всех подвижных частей суппорта вручную; - проверить положение рукояток управления. Для предварительного детального ознакомления со станком рекомендуется обкатать его на холостом ходу, усвоить назначение и действие органов управления (см. рис. 8, 9), опробовать переключение скоростей планшайбы, рабочих подач и установочных перемещений, проверить поступление смазки. При переключении величин подач суппорта, рукоятки переключения доводить до положения фиксации. Перед включением рабочих подач и установочных перемещений необходимо проверить, отпущены ли зажимы суппорта и ползуна. Несоблюдение этого правила грозит аварией! Переключение частоты вращения планшайбы и величин подач суппорта можно производить как при остановленной, так и при вращающейся планшайбе. Перемещение поперечины возможно только при остановленной планшайбе. 8.6 Указания по приработочному режиму В течение первых 1200 часов работы на станке необходимо соблюдать следующий приработочный режим: - масса устанавливаемого изделия не должна превышать 60 % массы допускаемой при нормальной работе. График зависимости массы устанавливаемого изделия от частоты вращения планшайбы представлен на рис. 26; - наибольшее усилие резания на одном суппорте не должно превышать 15 кН; - нормальная работа верхнего суппорта обеспечивается путем расположения оправок в гнездах револьверной головки так, чтобы неуравновешенный момент был не более 100 Н ◦м; - работать с минимально возможными вылетами ползуна; - не работать на высоких частотах вращения планшайбы (125-200 мин -1 для станка модели 1516Ф1.300.СМ). График зависимости допускаемых усилий резания от вылета ползуна представлен на рис. 27. По истечении приработочного режима станок необходимо подвергнуть перепроверке по нормам точности и при необходимости произвести дополнительное регулирование клиньев, гаек ходовых винтов и т.п. согласно разделу 14 "Регулирование". Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 69 9 ПОРЯДОК РАБОТЫ 9.1 Управление привода главного движения станка Управление производится с подвесного пульта управления. Включение станка осуществляется кнопкой «ПУСК». При этом включается насос смазки планшайбы. Отключение питания станка, в том числе и при необходимости аварийного останова, осуществляется кнопкой «СТОП». Запуск и останов электродвигателя привода главного движения осуществляется кнопками «ПУСК» и «СТОП» соответственно. Выбор и установка требуемой частоты вращения планшайбы производится поворотом рукоятки переключателя частоты вращения и установкой переключателя ступеней редуктора в соответствующее положение. Для установки и выверки изделия на станке предусмотрен толчковый режим планшайбы Включение толчкового режима осуществляется переводом переключателя в правое положение или положение «толчковый режим». Толчковый пуск планшайбы осуществляется нажатием и удержанием кнопки «ПУСК» главного привода. Останов планшайбы (в толчковом режиме) осуществляется отпусканием кнопки «ПУСК» главного привода. В нажатом состоянии кнопки «ПУСК ПЛАНШАЙБЫ» будет происходить ее вращение с наименьшей частотой вращения на любой ступени редуктора. При отпускании кнопки планшайба будет интенсивно тормозиться электродвигателем до полной остановки. Для перехода на нормальный режим переключатель следует поставить в исходное положение. Режим постоянства скорости резания включается установкой тумблера в левое положение или V = C , только для верхнего суппорта. Более подробное описание управления станком приведено в «Руководстве по эксплуатации, часть II, «Электрооборудование», содержание которого следует обязательно изучить, прежде чем приступить к работе на станке. 9.2 Управление рабочими подачами и установочными (мм/мин) перемещениями суппорта Для осуществления рабочих подач суппортов переключатель вида подач 17 или 20 устанавливается в положение, соответствующее рабочим подачам. Двухпозиционный переключатель 13 или 19 устанавливается в положение «ТОРМОЗ ВКЛЮЧЕН». Этот же переключатель устанавливается в положение «ТОРМОЗ ОТКЛЮЧЕН» лишь в случае необходимости дополнительных ручных перемещений в процессе резания. Рукояткой переключателя 12 или 23 (см. рис. 9) устанавливается требуемое направление движения суппортов, а нажатием центральной кнопки на нем производится включение рабочей подачи. Выбор величины подачи производится поворотом рукояток ползункового переключателя 18 и 24. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 70 Выключение рабочей подачи производится установкой рукоятки переключателя 12 или 23 в нейтральное положение. Для осуществления установочных перемещений суппортов переключатель вида подач 17 или 20 устанавливается в необходимое положение. Рукояткой переключателя 12 или 23 устанавливается требуемое направление движения суппорта, нажатием центральной кнопки производится включение установочных перемещений суппортов. Перемещение суппортов продолжается 9.3 Ручное перемещение суппорта Ручное перемещение бокового суппорта осуществляется маховичком 20 (см. рис. 19), а ползуна бокового суппорта - маховичком 19. Маховички снабжены лимбами. Для установки лимба на нулевое деление следует отвернуть гайку с накаткой и повернуть лимб на нужное деление. После установки гайку вновь завернуть. .Ручное перемещение верхнего суппорта осуществляется маховичком 7, а ползуна верхнего суппорта - маховичком 6 (рис. 16).Маховички снабжены лимбами. Для установки лимба на нулевое деление необходимо отвернуть гайку 1 (рис, 28) и легким ее толчком освободить лимб. После установки лимба в требуемое положение гайку следует вновь завернуть. Цена деления лимбов 0,05 мм. За один оборот маховичка суппорты или ползуны перемещаются на 2,5 мм. 9.4 Поворот револьверной головки верхнего суппорта Поворот револьверной головки с одной позиции на другую происходит по часовой стрелке при нажатии на кнопку, расположенную на подвесном пульте управления. Для поворота револьверной головки в требуемую позицию или на полный оборот следует нажать кнопку и держать ее в нажатом состоянии до тех пор, пока револьверная головка не выйдет вперед и не начнет поворот. Отпустить кнопку нужно в тот момент, когда револьверная головка начнет поворот на требуемую позицию. В случае останова револьверной головки в не зажатом положении следует повторно нажать кнопку. 9.5. Поворот резцовой головки бокового суппорта. Поворот резцовой головки на новую позицию осуществляется вручную. Для поворота рукоятка 13 (см. рис. 19, 29) переводится из положения I в положение II, затем в положение III. Под действием пружины 11 корпус головки отходит от ползуна. После установки резцовой головки в требуемую позицию рукоятка ставится в исходное положение поворотом в обратной последовательности. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 71 9.6 Установка инструмента Для крепления инструмента в револьверной головке верхнего суппорта вместе со станком поставляются оправки, эскизы которых представлены на рис.30. Оправка многорезцовая предназначена для крепления резцов (одновременно в ней можно установить два резца). Оправка расточная резцовая - для крепления резца при растачивании отверстий. Оправка для инструмента с коническим хвостовиком. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 72 9.7 Крепление обрабатываемого изделия на станке Обрабатываемые изделия крепятся на планшайбе при помощи зажимных кулачков входящих в комплект принадлежностей и поставляемых вместе со станком, или же в специальных установочных приспособлениях. Наличие достаточного количества станочных пазов на планшайбе позволяет производить крепление непосредственно на ней различными универсальными способами. На рис. 31 приведены эскизы рекомендуемых способов крепления обрабатываемых изделий кулачками. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 73 Во избежание деформации планшайбы, приводящей к снижению точности станка, надо стремиться к уменьшению размера "а" и не создавать излишние (превышающие нормальные) усилия зажима "Р". 9.8 Режимы работы Частота вращения планшайбы находится в зависимости от массы устанавливаемого изделия. График этой зависимости показан на рис. 26. При работе на станке масса устанавливаемого изделия не должна превышать данных этого графика. Не следует применять ступенчато-постоянную скорость резания при чистовой проточке торцовой поверхности высокой точности, так как в результате изменения частоты вращения меняется гидродинамическая подъемная сила на направляющих, и планшайба поднимается на различную величину в зависимости от частоты вращения массы обрабатываемого изделия, что может привести к образованию вогнутости на обрабатываемой торцовой поверхности. Допускаемые усилия резания на суппортах находятся в зависимости от вылета ползуна. График этой зависимости показан на рис. 27. При работе на станке нельзя допускать, чтобы усилия резания превышали данные графика. Для обеспечения нормальной работы коробок подач не следует превышать предельно допустимые величины рабочих подач суппорта, установленных для предельных частот вращения планшайбы, значения которых приведены в табл. 6. Таблица 6 Предельная частота вращения планшай- Предельно допустимая величина побы, мин -1 дач, мм / об 63 12,50 80 9,00 100 6,30 160 4,50 200 3,15 250 (для 1512Ф1.300.СМ) 2,24 9.8 Работа на станке в режиме цифровой индикации На данном станке используется одно устройство цифровой индикации – на верхнем суппорте. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 74 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 75 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 76 Цифровая индикация предназначена для визуального определения величин прямолинейных перемещений рабочих органов станка по следующим координатным направлениям: -горизонтальное перемещение верхнего суппорта - ось «X»; -вертикальное перемещение ползуна верхнего суппорта - ось «Z». Датчики линейных перемещений или преобразователи линейных перемещений предназначены для определения координат или величины перемещений исполнительных органов станка (суппорт - ползун). Для верхнего суппорта: - по горизонтальному направлению линейка датчика установлена неподвижно на поперечине, а головка с помощью кронштейна крепится к салазкам суппорта; - по вертикальному направлению линейка установлена на правой боковой плоскости ползуна и вместе с ним перемещается, а головка крепится с помощью кронштейнов к планке поворотных салазок. Работа с УЦИ описана в « Руководстве по эксплуатации часть 2. Электрооборудование». 10 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ, МЕТОДЫ ИХ УСТРАНЕНИЯ И ПЕРЕЧЕНЬ КРИТИЧЕСКИХ ОТКАЗОВ 10.1 Возможные неисправности и методы их устранения Неисправность Вероятная причина Планшайба не приводится во Отсутствие напряжения в цепи вращение при включении токоподвода к электромагнитным электродвигателя муфтам редуктора привода главного движения. Отсутствие контакта между щеткой и контактным кольцом электромагнитной муфты Суппорт не перемещается при включении рабочих подач и установочных перемещений Не производится зажим револьверной головки верхнего суппорта Метод устранения Выявите и устраните разрыв в цепи. Проверьте контакт и износ щеток согласно п.14.3. При необходимости замените щетку. Заклинивание конечного выключа- Замените конечный вытеля ограничения перемещений ключатель. суппорта. Не работает электромагнитная муф- Проверьте контакт та рабочей подачи или направлений между щеткой и конперемещения тактным кольцом электромагнитной муфты. При необходимости заменить щетку. Не срабатывает микропереключа- Отрегулируйте полотель реверса электродвигателя ме- жение планки 12 на ханизма поворота и зажима револь- пальце 31. верной головки вследствие неправильной установки планки 12 на пальце 31 (см. рис.18) Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 77 Не перемещается поперечина Заклинивание конечного выключателя ограничения перемещения поперечины Повышенный износ Несоосность и перекос осей валов резиновых колец в муфте электродвигателя и редуктора пресоединения валов электро- вышают допустимые значения двигателя и редуктора привода главного движения Допуск на постоянство диаметра цилиндрических поверхностей в поперечном сечении обработанных деталей превышает допустимые значения Допуск на постоянство диаметра цилиндрических поверхностей в продольном сечении обработанных деталей выходит за пределы допустимых значений Плоскостность торцовых поверхностей обработанных деталей выходит за пределы допустимых значений Повышенный зазор в подшипниках шпинделя Замените конечный выключатель. Выставьте электродвигатель на фундаменте, выдержав несоосность валов электродвигателя и редуктора ±0,2 мм, перекос валов не более 30I. Проверьте регулирование зазора в подшипниках шпинделя согласно п.14.2. Неправильное положение ползуна Выставьте ползун верхнего суппорта относительно относительно оси оси вращения планшайбы вращения планшайбы путем углового смещения поворотных салазок. Неправильное положение Выставьте поперечину поперечины параллельно рабочей поверхности планшайбы. 10.2 Перечень критических отказов станка: - проворачивание обрабатываемой заготовки в зажимных кулачках или в приспособлении зажима в результате превышения наибольшего крутящего момента на планшайбе или недостаточного усилия зажима заготовки; - выход из строя зажимных кулачков в результате повышенного износа резьбы кулачков, зажимных поверхностей кулачков, наличия трещин в корпусах кулачков; - неисправности электромеханических устройств ограничения перемещений суппорта (суппортов) и поперечины в результате выхода из строя конечных путевых выключателей, неправильной установки механических упоров после ремонта; - не обеспечено необходимое усилие зажима револьверной головки верхнего суппорта, в связи с ошибочно установленной величиной уставки срабатывания реле контроля усилия зажима револьверной головки после замены реле; - выход из строя элементов главного привода с потерей управляемости при работе станка. 11 ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРИ РЕМОНТЕ 11.1. Прежде чем приступить к разборке станка, нужно расставить все подвижные составные части станка в положения, удобные для демонтажа. Вводным Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 78 выключателем отключить станок от электросети. Слить масло из демонтируемых составных частей. При разборке отдельных механизмов станка следует пользоваться имеющимися в руководстве чертежами. Демонтаж составных частей станка должен производиться в строго определенной последовательности. 11.2 Порядок демонтажа редуктора привода главного движения и механизма передачи движения на подачу При демонтаже необходимо: - отсоединить электропровода; - снять крышки с левой и задней сторон станины, с левой стороны стола и отсоединить соединительные гайки в столе и на магистрали маслопровода редуктора главного привода; - демонтировать электродвигатель привода главного движения с подмоторной плиты; - демонтировать вверх вертикальный вал механизма передачи движения на подачу, для чего необходимо отвернуть стопорный винт в нижней части вала; - отсоединить кронштейн механизма передачи движения на подачу, в нише станины демонтировать фланец и вытащить соединительный вал; - ввернуть демонтажные винты в резьбовые отверстия фланца редуктора. Захватить - редуктор стальным канатом («петлей – удавкой») как можно ближе к фланцу редуктора, и, - поддерживая его краном, вытащить штифты и вывернуть винты крепления фланца редуктора к станине. Демонтажными винтами отжать редуктор и, поддерживая краном, осторожно покачивая, вытянуть редуктор из станины так, чтобы не помять выступающие трубки смазки и щеткодержатели электромагнитных муфт. 11.3 Порядок демонтажа коробки подач Прежде чем снять коробку подач, нужно отсоединить от неё электропровода, рассоединив штепсельный разъем, и вытащить вертикальный вал механизма передачи движения на подачу (см. демонтаж механизма передачи движения на подачу). При демонтаже верхней коробки подач необходимо: - снять кожух ограждения механизма ручного перемещения суппорта; - в имеющиеся на верхней плоскости коробки подач резьбовые отверстия ввернуть рым-болты и прикрепить к ним канат; - вытащить штифты, вывинтить крепежные винты и при помощи крана отвести коробку подач. 11.4 Порядок демонтажа верхнего суппорта При демонтаже верхнего суппорта необходимо сначала отсоединить всю электропроводку, затем снять ползун с поворотными салазками. При демонтаже Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 79 ползуна необходимо: - в верхний торец ползуна ввернуть рым-болты, к которым следует присоединить канат; - отвернуть восемь гаек на поворотных салазках и ползун с поворотными салазками отвести краном от поперечных салазок. При демонтаже поперечных салазок необходимо: - предварительно снять коробку подач верхнего суппорта; - вытащить ходовой вал и вывинтить ходовой винт перемещения суппорта, для чего удалить фланцы крепления их на поперечине; - расслабить пружины 1 устройства разгрузки направляющих поперечины (рис. 32). Зачалить канатом поперечные салазки, вытащить клинья, удалить верхнюю и нижнюю планки, удерживающие поперечные салазки на направляющих, и снять салазки. 11.5 Порядок демонтажа механизма перемещения поперечины При демонтаже механизма перемещения поперечины необходимо: - опустить поперечину на деревянные подставки, установленные на планшайбе; - отсоединить все электропровода; - снять со станины кожух, закрывающий механизм перемещения поперечины; - рассоединить муфты, связывающие вал электродвигателя с валами редукторов; - снять верхние крышки редукторов, удалить колпачки, пружинные кольца и полукольца крепления винтов механизма перемещения поперечины; - вытащить штифты, отвернуть винты крепления и снять редукторы механизма перемещения поперечины; вывинтить винты из гаек поперечины. 11.6 Порядок демонтажа поперечины При демонтаже поперечины необходимо: - поперечину опустить на подставки, установленные на планшайбе; - отсоединить все электропровода; - снять коробку подач и ползун с поворотными салазками верхнего суппорта; - отсоединить кронштейны гаек перемещения поперечины от корпуса, снять прижимные планки зажима поперечины. Зачалить поперечину канатами, пропущенными через демонтажные отверстия в её верхней части, вытянуть клинья, компенсаторную планку, снять прижимные планки, вывести поперечину из направляющих станины. 11.7 Порядок демонтажа стола При демонтаже стола необходимо: - боковой суппорт поднять в крайнее положение, а ползун отвести в крайнее правое; Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 80 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 81 - снять боковые и две маслоотражательные крышки с правой и левой сторон стола; - через левое окно отсоединить трубу, подводящую смазку к столу; - в противолежащие пазы планшайбы вставить стержни и накинуть на них канат; - краном "оторвать" планшайбу от круговых направляющих стола, а затем, слегка поворачивая, осторожно поднять ее вверх; - удалить три штифта между столом и станиной, отвернуть по четыре гайки с правой и левой сторон стола через боковые окна, две внутри стола и две гайки специальным ключом внизу под столом (для станка 1516Ф1.300.СМ); - в резьбовые отверстия в нише стола ввернуть рым-болты, присоединить к ним канат и отделить стол от станины. Внимание! Перед демонтажем стола проверить надежность крепления станины к фундаменту во избежание ее опрокидывания. 11.8. Порядок демонтажа горизонтального (бокового) суппорта При демонтаже горизонтального (бокового) суппорта необходимо: снять верхнее ограждение на станине. Боковой суппорт опустить вниз; приподнять груз, зачалив его канатом за выступы; снять блочный кронштейн, рассоединить груз со стальным канатом и вывести его из станины; демонтировать коробку подач (удобнее при снятой верхней коробке подач); отсоединить на станине корпус гайки винта вертикального перемещения; в верхнюю часть бокового суппорта ввернуть рым-болт и краном приподнять суппорт; отсоединить прижимные планки и вытащить клинья, после чего боковой суппорт отвести от станины. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 82 12 СВЕДЕНИЯ О ПРИЕМКЕ 12.1 Испытание станка на соответствие нормам точности по ГОСТ 44-93 12.1.1 Точность станка Испытание станка на нормы точности производить на прогретом станке. Прогрев станка производится вращением планшайбы на максимальных оборотах в течении двух часов ее непрерывной работы. Номер проверки Что проверяется Схема проверки Допуск, мкм 2.4 Плоскостность рабочей поверхности планшайбы (в двух взаимноперпендику-лярных диаметральных сечениях) 40 2.5 Торцовое биение рабочей поверхности планшайбы 20 2.6 Радиальное биение центрирующего отверстия планшайбы 16 Фактическое отклонение, мкм Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 83 Номер проверки 2.7 Что проверяется Параллельность направления перемещения поперечины относительно оси вращения планшайбы в плоскостях : а) параллельной поперечине б) перпендикулярной поперечине 2.9 Прямолинейность и перпендикулярность траектории перемещения верхнего суппорта к оси вращения планшайбы Схема проверки Допуск, мкм Фактическое отклонение, мкм а) 26 б) 40 На длине перемещения 660 мм 28 На длине перемещения 950 мм Наклон траектории к краю планшайбы не допускается. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 84 Номер проверки 2.10 2.13 2.14 Что проверяется Прямолинейность и параллельность траектории перемещения ползуна верхнего суппорта относительно оси вращения планшайбы в плоскостях : а) параллельной поперечине Схема проверки Допуск, мкм а) 21 б) 35 б) перпендикулярной поперечине На длине перемещения 700 мм Прямолинейность и параллельность траектории перемещения бокового суппорта относительно оси вращения планшайбы 30 Прямолинейность и перпендикулярность траектории перемещения ползуна бокового суппорта к оси вращения планшайбы Фактическое отклонение, мкм На длине перемещения 1000 мм 38 На длине перемещения 630 мм Наклон траектории к краю планшайбы не допускается Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 85 12.2 Испытание станка на точность обработки образца-изделия 12.2.1 Точность образца-изделия Номер проверки Что поверяется Схема проверки 3.4 Точность формы цилиндрической поверхности образца а) круглость или постоянство диаметра в поперечном сечении Форма образца а) 8 или 16 d1 ≥ 1/4 D , h1 ≥ 0,75L , б) 18 где б) профиль D - наибольший диаметр продольного обрабатываемой заготовсечения ки; или L - наибольшая длина постоянство перемещения ползуна диаметра в верхнего продольном суппорта. сечении 3.5 До- Фактичепуск, ское мкм отклонение, мкм Плоскостность торцовой поверхности * (только для верхнего суппорта) или 36 30 d2 ≥ 3 / 4 D , где D - наибольший диаметр обрабатываемой заготовки * Допускается обрабатывать кольцевые пояски непосредственно на планшайбе. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 86 12.3 Дополнительные сведения 12.3.1 Корректированный уровень звуковой мощности LРА - при работе станка на холостом ходу допускаемый, дБА _______107_______ фактический, дБА ______________ 12.3.2 Уровень звука LА на рабочем месте оператора - при работе станка под нагрузкой допускаемый, дБА_______80_________ фактический, дБА________________ 12.3.3 Сведения о методах измерения приведенных шумовых характеристик и возможных мерах предосторожности от опасности излучения шума у заказчика. Приведённые результаты измерения уровня звука на рабочем месте оператора получены при типовых условиях эксплуатации в соответствии с указаниями ГОСТ 12.2.107-85: - обработка заготовки (материал сталь 25Л-1 ГОСТ 977- 85) обоими суппортами одновременно или одним верхним суппортом при отсутствии бокового суппорта; - режимы резания: глубина резания t = 7 мм, подача So = 1 мм/об, частота вращения планшайбы 20 об/мин; - методы измерений по ГОСТ 31169 – 2003 (ИСО 11202 – 95) с учетом ГОСТ 30683-2000 (ИСО 11204 – 95). Конкретные условия эксплуатации у Заказчика могут предусматривать другие режимы резания, другие акустические условия рабочего помещения, другой фоновый уровень звука, которые и определяют действительный уровень звука у Заказчика, величина которого позволяет сделать вывод, требуются или нет дальнейшие меры предосторожности. Измерения корректированного уровня звуковой мощности станка проводятся на холостом ходу при наибольших скоростях планшайбы и приводов суппортов в соответствии с ГОСТ 12.2.107 – 85. Применяемые методы измерения в соответствии с ГОСТ 31277 – 2002 (ИСО 3746 – 95). Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 87 12.4 Свидетельство о приемке Станок токарно-карусельный одностоечный____________________________ ______________________________________________________________________ (МОДЕЛЬ) Класс точности _____Н_____________ Заводской номер ___________________ На основании осмотра и проведенных испытаний станок признан годным к эксплуатации. Станок соответствует требованиям ГОСТ 7599-82, ГОСТ 12.2.009-99, техническим условиям на станок. Станок укомплектован согласно ______________________________________ ______________________________________________________________________ ______________________________________________________________________ (ГОСТ, ТУ, договора на поставку и т.д.) и принят ______________________________________________________________ ______________________________________________________________________ ______________________________________________________________________ ______________________________________________________________________ ______________________________________________________________________ (Подписи лиц, ответственных за приемку) ________________________ (Дата приемки) Штамп ОТК Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 88 13 СВЕДЕНИЯ О КОНСЕРВАЦИИ Станок токарно-карусельный одностоечный ____________ класс точности Н, (МОДЕЛЬ) заводской номер _________________ подвергнут консервации согласно требованиям, предусмотренным действующими нормативно-техническими документами и настоящего руководства. Дата консервации ___________________________ г. Срок защиты без переконсервации ________1 год_______ по ГОСТ 9.014-78 вариант временной защиты ___________В3 - 8_____________ по ГОСТ 9.014-78 вариант внутренней упаковки _________ВУ - 1_____________ по ГОСТ 9.014-78 Консервацию произвел ______________________________________(подпись) М.П. Оборудование после переконсервации принял __________________(подпись) Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 89 14 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ, РЕГУЛИРОВАНИЮ, ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ, РЕМОНТУ И УТИЛИЗАЦИИ СТАНКА 14.1 Указания по эксплуатации Нормальная работа станка обеспечивается при следующих условиях: - температура окружающего воздуха от +15С до +35С; - относительная влажность окружающего воздуха до 80% при температуре до +25С; - высота над уровнем моря не более 1000 м; - окружающая среда не взрывоопасная, не содержащая значительного количества агрессивных газов и паров в концентрациях, разрушающих металлы и изоляцию, не насыщенная токопроводящей пылью; - отсутствует непосредственное воздействие солнечной радиации. Регулирование В процессе эксплуатации станка возникает необходимость в регулировании его отдельных составных частей, устройств и механизмов с целью поддержания нормальной работоспособности станка. 14.2 Регулирование подшипников шпинделя стола Регулирование подшипников шпинделя стола сводится к уменьшению радиального зазора за счет увеличения наружных диаметров внутренних колец подшипников путем напрессовки их на конические шейки шпинделя 5 (рис. 33). Порядок регулирования следующий: - планшайбу со шпинделем и внутренними кольцами подшипников поднимите краном и установите на подкладки шпинделем вверх; - отпустите стопорные винты I, 3 и гайки 2, 4; - извлеките полукольца 6, 7; - произведите подтяжку подшипников гайками 2, 4; - замерьте размеры между торцами внутренних колец подшипников и упорными торцами шпинделя; - прошлифуйте до замеренных размеров полукольца 6, 7 и установите их на свои места; - затяните опущенные перед регулированием стопорные винты 1, 3. 14.3 Контроль щеток электромагнитных муфт редуктора привода главного движения и коробки подач В процессе эксплуатации станка необходимо периодически контролировать износ щеток электромагнитных муфт. Электромагнитные муфты и щетки становятся доступными для осмотра и регулирования после снятия соответствующих крышек. Износ щеток контролируется по запасу хода, оставшегося у изношенной щетки, и производится это следующим образом: щеткодержатель 2 (рис. 34) вывинчивается на один оборот и, если при этом контакт прерывается, изношенная щетка заменяется новой. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 90 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 91 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 92 Для замены дисков электромагнитных муфт необходимо демонтировать узел, в котором они установлены. При замене изношенных дисков муфты должны собираться таким образом, чтобы первый диск со стороны катушки для тормозных муфт был неподвижен, а для рабочих - вращался с катушкой синхронно. 14.4 Регулирование зазора в резьбовом соединении винта и гайки горизонтального перемещения верхнего суппорта. В случае износа гаек 76 (рис. 35) и появления зазора в резьбовой паре винтгайка устранение его производится следующим образом. Гайки 2 освобождают от предохранительной шайбы 1 и их поворотом на резьбовой части гаек 76, устраняют излишний зазор в резьбовой паре. В процессе регулирования зазора, при перемещении суппорта вручную, необходимо контролировать легкость его движения. После окончания регулировки натяжные гайки 2 закрепляют предохранительной шайбой 1 от самоотвинчивания. Регулирование зазора в резьбовом соединении винта и гайки перемещения ползуна верхнего суппорта осуществляется способом, аналогичным вышеизложенному. 14.5 Регулирование клиньев При износе направляющих станка возникают зазоры, превышающие допускаемые, что отрицательно сказывается на точности станка. Их устранение производится регулированием клиньев, для чего специальным ключом отпускается внутренняя гайка 1 (рис. 36), а при помощи наружной производится перемещение клина так, чтобы он плотно прилегал к плоскости скольжения и опорной поверхности. При этом щуп 0,04 мм не должен заходить между сопряженными поверхностями. "Закусывание" щупа с торцов в направляющих допускается на глубину до 25 мм лишь на отдельных участках торцов. По окончании регулирования гайки 1 законтриваются. 14.6 Регулирование устройства разгрузки направляющих поперечины Регулирование производится следующим образом: отпускается стопорная гайка 2 (см. рис. 32) и вращением винта 3 регулируется сжатие тарельчатых пружин 1. При этом суппорт должен легко перемещаться по направляющим поперечины, что проверяется в процессе регулирования вращением маховичка ручного перемещения суппорта. После окончания регулирования стопорная гайка 2 затягивается. Необходимо помнить, что как чрезмерная, так и слабая затяжка тарельчатых пружин 1 ведет к ухудшению условий работы верхнего суппорта. 14.7 Регулирование механизма поворота и зажима револьверной головки Для нормальной работы механизма поворота и зажима револьверной головки должны быть соблюдены следующие условия: Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 93 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 94 - при зажатой револьверной головке центральный угол между опорной поверхностью пальца 33 (см. рис. 18, разрез В - В, вид Е) и опорной поверхностью впадины диска 8 должен быть не менее 52°; - при зажатой револьверной головке зазор между рабочим срезом пальца 31 и вертикальной поверхностью впадины диска 32 должен быть 0,1...0,2 мм; - при разжатой револьверной головке микропереключатель 13 должен быть нажат планкой 12; регулирование производится деформацией планки; - при зажатой револьверной головке микропереключатель 24 должен быть нажат толкателем 25; регулирование производится перемещением микропереключателя; - реле максимального тока для отключения электродвигателя механизма поворота и зажима револьверной головки следует настроить на перегрузку электродвигателя в 1,5 раза по номинальному крутящему моменту. Для регулирования и настройки револьверной головки на нижнем торце червяка 222 предусмотрен квадрат. 14.8 Регулирование усилия зажима поперечины Зажим поперечины производится поворотом рукоятки 5 (см. рис. 16) на угол 90°. Усилия зажима от эксцентриков I передается через толкатели 2 и рычаги 3 на направляющие станины. Регулирование усилия зажима поперечины производится следующим образом: рукоятка 5 устанавливается в положение «ЗАЖАТО»; болты 4 затягиваются тарированным ключом до достижения на ключе момента, равного 110 Н.◦ м. При этом усилие на рукоятке 5 при зажатом положении поперечины должно быть не более 150 Н. В положении рукоятки 5 «ОТЖАТО» зазор между станиной и тормозной планкой должен быть не менее 0,2 мм. 14.9 Регулирование линейных измерительных систем Регулирование датчиков (см. рис.37) необходимо производить, если в результате вибраций, износа направляющих или вследствие иных факторов не выполняются нижеперечисленные требования: а) Непараллельность контрольных поверхностей линеек направляющим поверхностям должна быть не более 0,1 мм. б) Неплоскостность контрольных поверхностей линеек (скручивание линеек) не должна превышать 0,1 мм. Регулирование достигается выставкой линейки при отпущенных крепежных винтах. Подвижность линеек обеспечивается зазорами в отверстиях под винты. Положение считывающих головок регулируется за счет зазоров в отверстиях под крепежные винты или подшлифовкой (подшабровкой) поверхностей установочных деталей. в) Непараллельность контрольных поверхностей головок и контрольных поверхностей линеек должна находиться в пределах 0,1 мм. Регулирование осуществляется, как указано в предыдущем абзаце. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 95 Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 96 г) Непараллельность контрольных поверхностей головок направляющим поверхностям не должна превышать 0,1 мм. Регулирование аналогично указанному в пункте в). 14.10 Регулирование положения ползуна относительно планшайбы (перпендикулярность направления перемещения ползуна рабочей поверхности планшайбы в плоскости параллельной поперечине) Регулирование осуществляется путем поворота на небольшой угол накладной части суппорта относительно салазок (в пределах зазора в винтовых соединениях). Для этого необходимо слегка отпустить винты крепления накладки к салазкам и установочными винтами, расположенными с обеих сторон накладки, отрегулировать положение ползуна с помощью угольника, установленного на планшайбе, и индикатора закрепленного на ползуне. 14.11 Уход за кулачками В процессе эксплуатации станка необходимо один раз в месяц производить профилактическую очистку кулачков крепления изделия при отключенном станке – вводным автоматическим выключателем. 14.12 Техническое обслуживание Сохранение длительной работоспособности станка зависит от правильной эксплуатации и выполнения планового комплекса работ по техническому обслуживанию. Техническое обслуживание станка должно быть ежедневным. Ежедневное техническое обслуживание при эксплуатации станка выполняет персонал, обслуживающий станки (станочник, слесарь, электрик, электронщик). В ежедневное техническое обслуживание станка входит осмотр состояния механизмов и электрооборудования и контроль за техническим состоянием станка, а именно: отсутствие вибрации и шума отдельных узлов и станка в целом, ударов в механизмах и гидравлических системах, утечки масла, засоренности фильтров и т.д. Техническое обслуживание и ремонт станка необходимо производить при отключённом станке вводным автоматическим выключателем. Техническое обслуживание и ремонт высокорасположенных механизмов предусмотрены с передвижных подъёмных площадок, безопасных и устойчивых с учётом требований ГОСТ 12.2.009. Ниже приведена карта планового технического обслуживания. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 97 Завод __________________________________________________________ КАРТА ПЛАНОВОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Станок токарно– карусельный одностоечный модель ____________________, заводской номер__________________ Механическая часть Rм 22 Операция технического обслуживания Ремонтосложность Электрическая часть Rэ 76 Узлы (сборочные единицы), подлежащие техническому обслуживанию Гидравлическая часть Rг 5 Норма времени на выполнение операции, час 0,25 Периодичность обслуживания Исполнитель работы (специальность) 1 раз в месяц Слесарьмеханик, электрик 1. Наружный осмотр без разборки станка в целом и по узлам - 2. Вскрытие крышек узлов для осмотра и проверки состояния зубчатых колес. Выявление изношенных деталей, требующих замены при ближайшем плановом ремонте Редуктор привода главного движения, стол, коробки подач 3,85 1 раз в год Слесарьремонтник 3. Проверка наличия люфтов в передачах винт-гайка и в опорах крепления винтов Поперечина, суппорта, коробки подач 2,25 1 раз в 6 месяцев Слесарьремонтник Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 98 Операция технического обслуживания Узлы (сборочные единицы), подлежащие техническому обслуживанию Норма времени на выполнение операции, час 0.35 Периодичность обслуживания Исполнитель работы (специальность) 1 раз в квартал Слесарьремонтник Слесарьмонтажник, механик цеха Слесарьремонтник, станочник То же 4. Проверка плавности перемещения суппорта, ползуна и поперечины 5. Проверить состояние направляющих станины, поперечины и ползуна Суппорт Станина, поперечина, суппорт 3,95 1 раз в квартал 6. Проверить исправность действия блоков конечных выключателей перемещения суппорта и ползуна Суппорт, поперечина 0,45 1 раз в квартал 7. Проверить исправность действия конечных выключателей перемещения поперечины 8. Проверить исправность работы револьверной головки Поперечина 0,15 1 раз в квартал Суппорт 0,05 1 раз в месяц 9.Проверить состояние ограждения планшайбы и защитных ограждений муфты электродвигателя главного привода Ограждение, редуктор привода главного движения 0,2 1 раз в квартал 10.Проверить надежность крепления прижимных планок суппорта и поперечины Поперечина, суппорт 0,55 1 раз в месяц То же 11. Проверить наличие люфтов в зубчатых зацеплениях коробок подач Коробка подач 1,65 1 раз в квартал То же Станочник, слесарьремонтник Слесарьремонтник Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 99 Операция технического обслуживания Узлы (сборочные единицы), подлежащие техническому обслуживанию Норма времени на выполнение операции, час 0,95 Периодичность обслуживания 12. Проверить состояние крепления электродвигателей коробки подач 13. Проверить надежность крепления резцедержек в гнездах револьверной головки 14. Проверить состояние резиновых (упругих) колец во втулочно-пальцевой муфте привода главного движения 15. Проверить зазор между клиньями, прижимными планками и направляющими станины, суппорта и ползуна Коробка подач Исполнитель работы (специальность) 1 раз в год То же Суппорт 0,25 1 раз в месяц Слесарьремонтник Редуктор привода главного движения 0,35 1 раз в квартал Слесарьремонтник Поперечина, суппорт 0,95 1 раз в месяц Слесарьремонтник 16. Проверить поступление смазочного материала к сопрягаемым рабочим поверхностям поперечины, суппорта, ползуна и к парам винтгайка; наличие смазочного материала на открытых поверхностях трения 17. Проверить исправность работы гидроаппаратуры Станина, поперечина, суппорт 2,85 1 раз в декаду Слесарьремонтник Гидроузел смазки 0,8 1 раз в декаду 18. Проверить уровень масла в резервуарах гидроузлов Станина, импульсная станция смазки 0, 3 1 раз в месяц Слесарьремонтник, токарьоператор Слесарьремонтник Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 100 Операция технического обслуживания Узлы (сборочные единицы), подлежащие техническому обслуживанию 20. Проверить качество смазочного материала на прозрачность и механические примеси Резервуар в нише станины 21. Проверить состояние фильтроэлементов в фильтрах смазки Гидроузел смазки 22. Проверить состояние крепления электродвигателей и станка в целом к фундаменту 23.Проверить износ направляющих станины, поперечины, суппорта и ползуна 24. Проверить состояние и крепление устройств защиты и очистки направляющих поверхностей станины, поперечины и ползуна Станина, поперечина, суппорт, ползун Поперечина, суппорт Норма времени на выполнение операции, час 0,15 Периодичность обслуживания Исполнитель работы (специальность) 1 раз в декаду Слесарьремонтник 0, 75 1 раз в декаду Слесарьремонтник 0,95 1 раз в год Слесарьремонтник 3,45 2 раза в год Слесарьремонтник 1,05 1 раз в год Слесарьремонтник 1 раз в год Мастер ОТК, слесарьремонтник Слесарьремонтник 25. Проверить геометрическую точность станка 26. Проверить работу электромагнитных муфт в приводе главного движения Редуктор привода главного движения 1,05 1 раз в квартал 27. Промывка ниши станины и замена масла для гидросистемы Станина 2,6 1 раз за 1500ч. Слесарь Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 101 14.13 Очистка станка от стружки На станке с ручным управлением стружка удаляется от станка вручную. Перед очисткой следует проверить наличие и исправность устройств для защиты от стружки (ограждения планшайбы) и индивидуальных средств защиты (защитные очки и специальные перчатки). При очистке запрещается удалять стружку непосредственно руками и инструментом, необходимо пользоваться для этого специальными крючками и щетками-сметками, и индивидуальными средствами защиты. Указанные специальные крючки для уборки стружки не должны иметь ручки в виде петли. Необходимо следить за своевременным удалением стружки с рабочего места и станка, не допуская её накопления. При обработке вязких металлов, дающих сливную стружку, следует применять резцы со специальными стружколомающими устройствами. Очистку станка от стружки производить при отключённом станке - вводным автоматическим выключателем. 14.14 Ремонт станка Восстановление работоспособности станка производится путем проведения планово-предупредительных ремонтов осуществляемых в соответствии с единой системой планово-предупредительного ремонта (ППР). Виды ремонта в соответствии с ГОСТ 18322 – 78 «Система технического обслуживания и ремонта техники» Типовое содержание ремонтных работ регламентировано системой плановопредупредительных ремонтов. Срок службы до первого капитального ремонта 12 лет по ОСТ 2 Н 00-30-87. После проведения капитального ремонта станка должна проводиться оценка риска, значение которого не должно быть выше допустимого. Для отремонтированных станков, не отвечающих требованиям (проектной) конструкторской документации, должны разрабатываться меры по обеспечению установленных для станков требований безопасности. ВНИМАНИЕ! Изменения в конструкции станка при ремонте должны согласовываться в обязательном порядке с разработчиком и изготовителем. 14.15 Критерии предельного состояния станка. Выведение из эксплуатации и утилизация станков 14.15.1 Критерии предельного состояния станка Критериями предельного состояния станка являются: - трещины базовых деталей станка: станины, поперечины, стола, планшайбы; - износ направляющих поперечины и станины более чем на 2 мм; Примечание. В соответствии с ГОСТ 27.002 – 89 и техническим регламентом ТР ТС 010/2011: Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 102 - «предельное состояние» - состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно; - «критерий предельного состояния» - признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией. 14.15.2 Выведение из эксплуатации и утилизация станков После выработки назначенного срока службы станка (см. раздел 15) и (или) достижения предельного состояния принимается решение о выведении его из эксплуатации и последующей его утилизации, после чего необходимо произвести его демонтаж для утилизации выделенных групп составных частей и покупных изделий, обращение с которыми следует осуществлять как с отходами производства и потребления согласно Закону РФ «Об охране окружающей природной среды» и Закону РФ «Об отходах производства и потребления» и следует регламентировать соответствующими нормативными документами. Недопустимо продолжение эксплуатации станка после утвержденного решения о выведении его из эксплуатации и утилизации. Недопустимо продолжение полной или частичной эксплуатации станка после начала работ по выведению его из эксплуатации и утилизации. Утилизацию оборудования должен проводить персонал, имеющий необходимую квалификацию, навыки и опыт работы и допущенный к работе в соответствии с действующим порядком. При демонтаже станка для утилизации следует пользоваться указаниями, приведенными в разделе 11 - «Особенности разборки и сборки при ремонте». Организация, которая утилизирует оборудование, несет ответственность за соответствие требованиям безопасности при проведении этих работ. Утилизация должна охватывать все части и детали оборудования, а также материалы и вещества, используемые для их изготовления и эксплуатации. Установленный порядок утилизации отдельных деталей или узлов должен учитывать выбранный вариант дальнейшего их использования. Удаление и утилизация отходов, возникающих в процессе эксплуатации оборудования, должны соответствовать требованиям экологии в соответствии с действующим законодательством. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 103 15 СРОКИ СЛУЖБЫ, ХРАНЕНИЯ СТАНКОВ И ГАРАНТИИ ИЗГОТОВИТЕЛЯ (ПОСТАВЩИКА) 15.1 Сроки службы, хранение станков Назначенный срок службы станков – 18 лет. Назначенный срок хранения станков – 2 года (при условии соблюдения предельного срока защиты станка без переконсервации, равном 1 году). Примечание: В соответствии с ГОСТ 27.002 – 89 и техническим регламентом ТР ТС 010/2011: - «назначенный срок службы» - календарная продолжительность эксплуатации машины и (или) оборудования, при достижении которой эксплуатация должна быть прекращена независимо от их технического состояния. - «назначенный срок хранения» - календарная продолжительность хранения машины и (или) оборудования, при достижении которой их хранение должно быть прекращено независимо от их технического состояния. 15.2 Гарантийные обязательства Продавец гарантирует Покупателю соответствие токарно-карусельного станка модели___________________ требованиям нормативно - технической документации на данную продукцию и условиям договора. Гарантия обеспечивается Продавцом в течение ________месяцев со дня ввода станка в эксплуатацию, но не более ________ месяцев с даты отгрузки станка с завода Продавца. При условии, что шефмонтаж и пуско-наладка станка проведены специалистами Продавца, оборудование эксплуатируется обученным и аттестованным персоналом Покупателя оборудования, и при эксплуатации станка не были нарушены правила эксплуатации и обслуживания оборудования, в соответствии с технической документацией на оборудование. Лист Изм. Лист № докум. Подп. Дата 1512Ф1.300.СМ РЭ 104