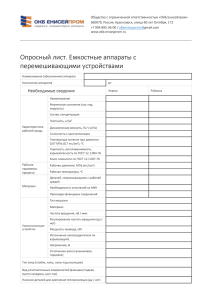

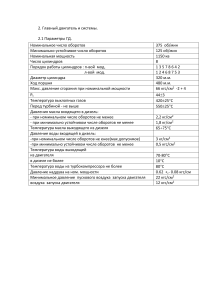

МИНОБРНАУКИ РОССИИ ФИЛИАЛ РГУ НЕФТИ И ГАЗА (НИУ) ИМЕНИ И.М. ГУБКИНА В Г.ОРЕНБУРГЕ Отделение: Разработки, эксплуатации нефтяных и газовых месторождений Оценка: Рейтинг: Подпись руководителя: (подпись) Арчибасов П.В (фамилия, имя, отчество) (дата) КУРСОВАЯ РАБОТА по дисциплине на тему Крепление и цементирование скважин Расчет технологических параметров первичного цементирования скважин (вариант № 5) «К ЗАЩИТЕ» ВЫПОЛНИЛ: Студент группы Старший преподаватель Арчибасов П.В (должность, ученая степень; фамилия, и.о.) ОРБ-20-33 (номер группы) Селихметьев А.С. (фамилия, имя, отчество) (подпись) (подпись) (дата) (дата) Оренбург, 2022 МИНОБРНАУКИ РОССИИ ФИЛИАЛ РГУ НЕФТИ И ГАЗА (НИУ) ИМЕНИ И.М. ГУБКИНА В Г.ОРЕНБУРГЕ Отделение: Разработки, эксплуатации нефтяных и газовых месторождений ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ по дисциплине на тему Крепление и цементирование скважин Расчет технологических параметров первичного цементирования скважины (вариант № 5) ДАНО студенту Селихметьеву А.С. (фамилия, имя, отчество) группы ОРБ-20-33 (номер группы) Содержание проекта: 1.Теоретическая часть 2.Технологиеский раздел Исходные данные для выполнения работы: 1. Промежуточная колонна 245мм, гл.спуска=1500м, Øвнутр.=225,5 мм, Øскв.=295,3 мм, ВЦО (1500 - 1000)=0,45, ВЦО (1000-0)= 0,88 коэф.каверзн.=1,25. 2. Эксплуатационная колонна 177,8 мм, гл.спуска=4000 м, Øвнутр=158,8 мм, Øскв=222,3 мм, ВЦО=0,45, коэф.каверзн.=1,15. Рекомендуемая литература: 1.Калинин А.Г. Практическое руководство по технологии бурения скважин на жидкие и газообразные полезные ископаемые,2001. 2.Вадецкий Ю В.Бурение нефтяных и газовых скважин. Руководитель: к.г.-м.н. Старший преподаватель (уч.степень ) (должность) Задание принял к исполнению: студент (подпись) (подпись) Арчибасов П.В (фамилия, имя, отчество) Селихметьев А.С. (фамилия, имя, отчество) СОДЕРЖАНИЕ 1 1.1 1.2 2 2.1 2.2 2.3 2.4 Введение Теоретическая часть Контроль качества цементирования Техника для цементирования Практическая часть. Расчёт технологических параметров цементирования скважин Кондуктор Промежуточная колонна Эксплуатационная колонна Хвостовик Заключение Список использованной литературы 4 5 5 7 12 12 15 20 24 29 30 ВВЕДЕНИЕ Цементирование скважин является сложной инженерной задачей, требующей пристального внимания на всех этапах строительства скважин. Цель цементирования обсадной колонны — получение прочного, концентрично расположенного в затрубном пространстве кольца цементного камня, надежно изолирующего вскрытые скважиной поглощающие, газо-, водо-, нефтепроявляющие горизонты. Цементирование включает пять основных видов работ: приготовление тампонажного раствора, закачку его в скважину, подачу тампонажного раствора в затрубное пространство, ожидание затвердения закачанного материала и проверку качества цементировочных работ. Оно проводится по заранее составленной программе, обоснованной техническим расчетом. Обеспечение качественного цементирования скважин позволяет резко увеличить долговечность скважин и срок добычи безводной продукции. Существующая отечественная цементировочная, техника, технологическая оснастка, тампонажные материалы позволяют обеспечить качественное крепление скважин при выполнении следующих условий: - неуклонного выполнение требований технологического регламента крепления скважин; - соблюдения технологической дисциплины тампонажной бригадой; - высокой квалификации тампонажной бригады; - использование качественных тампонажных материалов; - составления паспортов крепления скважин с учетом полного фактора горно-геологических условий крепления. 4 1 Теоретическая часть 1.1 Контроль качества цементирования Контроль цементирования включает две основные задачи: определение высоты (уровня) подъема цемента за обсадную колонну (ОК) и оценку качества изоляции наиболее важных интервалов разреза. Для решения этих задач применяются термометрический, акустический и гамма-гамма-(плотностной) методы контроля цементирования. Термометрический метод контроля. Затвердевание цементного раствора, т. е. превращение его в цементный камень, является экзотермической реакцией, происходящей с выделением тепла. Поэтому температура ОК и жидкости в ней против цементного кольца сначала повышается, а затем постепенно снижается. Максимальное превышение температуры над первоначальным уровнем (температурная аномалия) наблюдается обычно в первые сутки после заливки и составляет несколько градусов. К концу третьих суток температурная аномалия уменьшается до нескольких десятых градуса и спустя еще некоторое время ее не удается обнаружить. Величина аномалии зависит не только от времени с момента заливки, но и от сорта цемента, характеристики пород, кавернозности ствола скважины и других причин. Измеряя температуру по ОК через 24—28 ч после заливки цементного раствора можно выделить температурную аномалию, вызванную процессом схватывания цемента. Акустический метод контроля цементирования скважин. Этот метод основан на измерении затухания продольной упругой волны, распространяющейся по ОК, цементному кольцу и породе от излучателя к приемнику. В обсаженной скважине коэффициент поглощения α зависит от диаметра ОК, толщины ее стенок, от состояния цементного кольца. Если цемент еще не затвердел и находится в жидком состоянии, он слабо влияет на затухание продольной волны, распространяющейся по ОК, т. е. колонна проявляет себя как свободная. При затвердении цемента и его сцеплении со стенками ОК энергия 5 волны расходуется на возбуждение не только колонны, но и связанного с ней цементного кольца, поэтому затухание значительно больше. Примерно через сутки после заливки, когда раствор практически превращается в цементный камень, коэффициент затухания α увеличивается более чем на порядок по сравнению с первоначальным значением. Поэтому, измеряя амплитуду продольной волны, распространяющейся по ОК, через 24 ч и более (время, необходимое для затвердевания цемента), можно по ее величине судить о наличии или отсутствии цементного кольца, сцепленного с ОК. Амплитуда продольной волны, проходящей по ОК, характеризует надежность сцепления цементного камня с обсадными трубами. Для исследования скважин применяется двухэлементный акустический зонд, состоящий из излучателя и приемника, центрируемый в колонне. Гамма-гамма-метод контроля цементирования скважин. Существенная разница плотностей цементного камня и контактирующих с ним ПЖ или воды создает благоприятные предпосылки для применения с целью контроля цементирования скважин плотностного гамма-гамма-каротажа. На практике используются измерительные установки, регистрирующие интенсивность рассеянного гамма-излучения по кольцевому периметру ОК. 6 1.2 Техника для цементирования Цементирование обсадной колонны в скважине обычно сопряжено с выполнением ряда трудоемких работ по доставке исходных материалов, и прежде всего цемента, на буровую, по приготовлению за короткий срок большого объема тампонажного раствора и подаче его в ствол скважины и в затрубное пространство. Расход материалов и качество цементировочных работ во многом зависят от совершенства и надежности применяемых технических средств. Для выполнения работ применяется комплекс специального оборудования. В техническое оснащение цементировочных работ входят цементировочный агрегат (ЦА), цементно-смесительная машина (СМ), самоходный блок обвязки (1БМ-700), станция контроля процесса цементирования (СКЦ-2М), а также вспомогательные емкости и резервуары, цементировочная головка, трубопроводы и шланги для обвязки оборудования и устья скважины. Цементировочный агрегат предназначен для подачи тампонажного раствора в скважину, нагнетания его в затрубное пространство за цементируемой обсадной колонной, для измерения объема жидкости, расходуемой на приготовление тампонажного раствора, и подачи жидкости затворения в цементно-смесительную машину при приготовлении тампонажного раствора. Обычно применяют мобильные цементировочные агрегаты, смонтированные на шасси автомобиля (рисунок 1.1). Основные параметры характеристики цементировочного агрегата - предельное давление нагнетания тампонажного раствора, а также подача и давление нагнетания - на каждом режиме работы устанавливаются в зависимости от частоты вращения выходного вала коробки скоростей транспортного двигателя и диаметра втулок насоса. Максимальное давление указывается в марке агрегата (у агрегата ЦА-320М оно составляет 32 МПа). Насосная установка УН1-630х700А (рисунок 1.2) состоит из силового агрегата, коробки передач, трехплунжерного насоса, вспомогательного трубопровода, манифольда и системы управления. 7 Все оборудование закреплено на общей монтажной раме. Силовой агрегат, выполненный на базе дизельного двигателя, оборудован системами водяного охлаждения, смазки и питания, многодисковой фрикционной муфтой сцепления постоянного замкнутого типа, контрольно-измерительными приборами, а также электросистемой с аккумуляторной батареей, обеспечивающей запуск дизельного двигателя электростартером. Смесительная установка УС6-30 (рисунок 1.3) состоит из бункера 3, коробки отбора мощности 1, трансмиссии, загрузочного 2 и дозировочных винтовых конвейеров, смесительного устройства 5, системы управления 4 и вспомогательного оборудования. Смесительное устройство гидровакуумного типа с поворотными щелевидными насадками. Работает по принципу струйного насоса. Представляет собой камеру с диффузором, переходящим в сливную трубу. Смесительное устройство позволяет регулировать плотность раствора без замены насадки, а также изменять проходное сечение сбросного ствола краном ГРПП. Загрузка и выгрузка сыпучего материала механическая, с помощью дозирующих винтовых конвейеров. 1-коробка отбора мощности; 2-водоподающий насос; 3-вспомогательный двигатель; 4-двухпоршневой насос; 5-мерный бак; 6-труба сброса; 7-шасси автомобиля. Рисунок 1.1 - Цементировочный агрегат ЦА - 320М 8 1-автошасси КрАЗ-257Б1; 2 - пост управления; 3 - силовой агрегат; 4 - коробка передач ЗКИМ; 5 - зубчатая муфта; 6 - насос 4Р-700; 7 - напорный трубопровод; 9 - вспомогательный трубопровод; 9 - фара для освещения рабочего места; 10 - аккумуляторная батарея. Рисунок 1.2 - Насосная установка УН1-630х700А Рисунок 1.3 - Установка смесительная УС6-30 9 Блок манифольда предназначен для обвязки установок между собой и с устьевым оборудованием при нагнетании жидкости в скважину. Каждый блок манифольда (рисунок 1.4) включает в себя напорный и приемно-раздаточный коллекторы, комплект труб с шарнирными коленами. Применение блоков манифольда при цементировании скважин, гидравлическом разрыве пластов и гидропескоструйной перфорации сокращает время монтажа и демонтажа коммуникаций обвязки установок между собой и с устьевой головкой и значительно упрощает эти операции. 1- тошасси ЗИЛ-131; 2 - фара; 3 - поворотная стрела; 4 - вспомогательный трубопровод; 5 - раздаточный коллектор; 6 - клапанная коробка; 7 - комплект напорных труб с фитингами; 8 - ящик для инструментов. Рисунок 1.4 - Блок манифольда 1БМ-700 10 Головка цементировочная универсальная ГЦУ (рисунок 1.5) применяется для обвязки устья при цементировании нефтяных и газовых скважин в одну и более ступеней с одновременным расхаживанием обсадных колонн, а также в случае манжетного цементирования. В настоящее время разработаны и находят применение цементировочные головки, допускающие проворачивание обсадной колонны в процессе продавливания тампонажного раствора. Это способствует более полному замещению бурового раствора и повышению качества цементировочных работ. 1-манометр; 2 - предохранительный клапан; 3,8 - верхний и нижний вводы; 4 - крышка; 5-корпус; 6- верхняя пробка; 7 - стопорный винт. Рисунок 1.5 - Цементировочная головка типа ГЦУ: 11 2 Практическая часть. Расчёт технологических параметров цементирования скважин 2.1 Кондуктор Исходные данные: Наружный диаметр колонны, мм Толщина стенки, мм Глубина спуска колонны, м Диаметр скважины, мм Внутренний диаметр «предыдущей» колонны, мм Глубина спуска предыдущей» колонны, м Водоцементное отношение Плотность тампонажного цементного раствора, г/см3 Плотность продавочной жидкости, г/см3 Плотность жидкости затворения, г/см3 Коэффициент кавернозности Высота цементного стакана, м Высота подъема цемента Объем буферной жидкости , м3 - 324 - 9,5 - 700 - 393,7 - 406 - 70 - 0,49 - 1,86 - 1,15 - 1,02 - 1,5 - 20 - до устья -6 Определение объема цементного раствора: 2 2 ) 2 𝑉ц.р. = 0,785 × ((𝐷скв × 𝐾к − 𝐷н.к. × 𝐻ц + 𝐷вн.к. × 𝐻ц.ст. ) , м3 , где: 𝐷скв - диаметр скважины, м; 𝐾к - коэффициент кавернозности; 𝐷н.к. - наружный диаметр обсадной колонны, м; 𝐻ц - интервал цементирования, м; 𝐷вн.к. - – внутренний диаметр обсадной колонны, м; 𝐻ц.ст. - интервал цементного стакана, м. 𝑉ц.р. = 0,785 × ((0,39372 × 1,5 − 0,3242 ) × 700 + 0,3052 × 20) = 71,53 м3 . Количество сухого цемента для приготовления 1м3 цементного раствора: 𝑔= где: 𝑔ц × 𝑔ЖЗ , т/м3 , 𝑔ЖЗ + В/Ц × 𝑔ц 12 𝑔ц - плотность сухого цемента (принимаем 3,15 г/см3); 𝑔ЖЗ - плотность жидкости затворения,г/см3; В/Ц - водоцементное отношение. 𝑔= 3,15 × 1,02 = 1,25 т/м3 . 1,02 + 0,49 × 3,15 Количество сухого цемента для приготовления цементного раствора, т: 𝑄с.ц. = 𝑉ц.р. × 1,05 × 𝑔, т, где 1,05- коэффициент потерь цемента при затворении. 𝑄с.ц. = 71,53 × 1,05 × 1,25 = 94,14 т. Количество воды для затворения, м3: 𝑄В. = 𝑄с.ц. × В/Ц, м3 𝑄В. = 94,14 × 0,49 = 46,13 м3 . Количество продавочной жидкости , м3: 2 𝑉пр = 1,04 × (0,785 × 𝐷вн.к. × 𝐻цкод ) где: 1,04- коэффициент сжимаемости бурового раствора. Для продавки на воде берем 1,02. 𝐻цкод -глубина установки клапана ЦКОД, м. Определяется как разница между глубиной скважины и высотой цементного стакана. 𝑉пр = 1,04 × (0,785 × 0,3052 × 680) = 51,64 м3 . Количество цементно-смесительных машин, ед: Ц= 𝑄с.ц. , 20 13 где: 20 - вместимость бункера. Количество машин округляем до целого в большую сторону Ц= 94,14 = 4,71 ≈ 5 ед. 20 Количество цементировочных агрегатов, ед: 𝑛 = Ц × 2 + 1, 𝑛 = 5 × 2 + 1 = 11 ед. Время цементирования, мин: 𝑇Ц = 𝑉б × 1000 𝑉ц.р. × 1000 0,98 × 𝑉пр. × 1000 0,02 × 𝑉пр. × 1000 + + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 6 × 1 × 60 + 10, мин, где: 𝑉б – объем буферной жидкости, м3; 𝑇Ц = 6 × 1000 71,53 × 1000 0,98 × 51,64 × 1000 + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 0,02 × 51,64 × 1000 + + 10 = 175,75 мин 6 × 1 × 60 Время загустевания, мин: 𝑇ц , мин, 0,75 175,75 𝑇з = = 234,33 мин. 0,75 𝑇з = Давление в конце цементирования, кгс/см2: 𝑃к = 𝑃1 + 𝑃2 , кгс/см2 где: 𝑃1 - давление создаваемое за счет разности плотностей жидкостей в затрубном и трубном пространстве, кгс/см2; 14 𝑃1 = 0,1 × [ℎбр × 𝑔бр + ℎб × 𝑔б + ℎц × 𝑔ц − (𝐿 − ℎст ) × 𝑔пр , кгс/см2, Где hбр (б,ц,ст) – высота соответственно столба бурового раствора, буферной жидкости, цементного раствора, цементного стакана. м. gбр (б,ц,пр) – плотность соответственно бурового раствора, буферной жидкости, цементного раствора, продавочной жидкости 𝐿 – глубина спуска обсадной колонны, м. 𝑃1 = 0,1 × [700 × 1,86 − (700 − 20) × 1,15] = 52,00 кгс/см2 𝑃2 - давление, необходимое для преодоления гидравлических сопротивлений (формула Шищенко-Бакланова), кгс/см2. 𝑃2 = 0,01 × 𝐿 + 8(16), кгс/см2 , где: 𝐿 – глубина спуска обсадной колонны, м. 8(16) - 16кг/см2 при глубине спуска до 1500м,8 кг/см2 при глубине спуска более 1500м. 𝑃2 = 0,01 × 700 + 16 = 23,00 кгс/см2 . 𝑃к = 52,00 + 23,00 = 75,00 кгс/см2 2.2 Промежуточная колонна Исходные данные: Наружный диаметр колонны, мм Толщина стенки трубы, мм Глубина спуска обсадной колонны, м Диаметр скважины, мм Плотность цементного раствора 1500-1000м, г/см3 Плотность цементного раствора 1000-0м, г/см3 Водоцементное отношение 1500-1000м Водоцементное отношение 1000-0м 15 - 245 - 9,5 - 1500 - 295,3 - 1,89 - 1,54 - 0,45 - 0,88 Коэффициент кавернозности Плотность продавочной жидкости, г/см3 Высота цементного стакана в колонне, м Высота подъема цемента Объем буферной жидкости, м3 - 1,25 - 1,3 - 20 - до устья - 10 Так как при цементировании промежуточной колонны используется два вида цемента: ✔ легкий цемент, в интервале цементирования от 1000-0 м; ✔ тяжелый цемент, в интервале цементирования от 1500-1000 м. То все расчеты, по цементированию промежуточной колонны, будем производить для обоих показателей. Определение объема цементного раствора,м3: 2 2 ) 2 𝑉ц.р. = 0,785 × ((𝐷скв × 𝐾к − 𝐷н.к. × 𝐻ц + 𝐷вн.к. × 𝐻ц.ст. ) , м3 , где 𝐷вн.к. - – внутренний диаметр обсадной колонны, м; 𝐻ц.ст. - интервал цементного стакана, м. лег 𝑉ц.р. = 0,785 × ((0,29532 × 1,25 − 0,2452 ) × 1000) = 38,64 м3 . тяж 𝑉ц.р. = 0,785 × ((0,29532 × 1,25 − 0,2452 ) × 500 + 0,22552 × 20) = 20,12 м3 . Общий объем цементного раствора, м3: лег тяж 𝑉ц.р. = 𝑉ц.р. + 𝑉ц.р. , м3 , 𝑉ц.р. = 38,64 + 20,12 = 58,76 м3 . Количество сухого цемента для приготовления 1м3 цементного раствора: 𝑔= где: 𝑔ц × 𝑔ЖЗ , т/м3 , 𝑔ЖЗ + В/Ц × 𝑔ц 𝑔ц - плотность сухого цемента (принимаем 3,15 г/см3); 16 𝑔ЖЗ - плотность жидкости затворения,г/см3; В/Ц - водоцементное отношение. 3,15 × 1,02 = 0,85т/м3 . 1,02 + 0,88 × 3,15 3,15 × 1,02 = = 1,32 т/м3 . 1,02 + 0,45 × 3,15 𝑔лег = 𝑔тяж Количество сухого цемента для приготовления цементного раствора, т: 𝑄с.ц. = 𝑉ц.р. × 1,05 × 𝑔, т, где: 1,05- коэффициент потерь цемента при затворении. лег 𝑄с.ц. = 38,64 × 1,05 × 0,85 = 34,38 т. тяж 𝑄с.ц. = 20,12 × 1,05 × 1,32 = 27,84 т. Общее количество сухого цемента,т: лег тяж 𝑄с.ц. = 𝑄с.ц. + 𝑄с.ц. ; 𝑄с.ц. = 34,38 + 27,84 = 62,22 т. Количество воды для затворения, м3: 𝑄В. = 𝑄с.ц. × В/Ц, м3 лег 𝑄В. = 34,38 × 0,88 = 30,25 м3 . тяж 𝑄В. = 27,84 × 0,45 = 12,53 м3 . Общее количество воды для затворения,м3: лег тяж 𝑄В. = 𝑄В. + 𝑄В. , м3 ; 𝑄В. = 30,25 + 12,53 = 42,78 м3 ; Количество продавочной жидкости , м3: 17 2 𝑉пр = 1,04 × (0,785 × 𝐷вн.к. × 𝐻цкод ) где: 1,04- коэффициент сжимаемости бурового раствора. Для продавки на воде берем 1,02. 𝐻цкод -глубина установки клапана ЦКОД, м. Определяется как разница между глубиной скважины и высотой цементного стакана. 𝑉пр = 1,04 × (0,785 × 0,22552 × 1480) = 61,44 м3 . Количество цементно-смесительных машин, ед: Ц= где: 𝑄с.ц. , 20 20 - вместимость бункера. Количество машин округляем до целого в большую сторону. 62,22 = 3,11 ≈ 3. 20 Количество цементировочных агрегатов, ед: Ц= 𝑛 = Ц × 2 + 1, 𝑛 = 3 × 2 + 1 = 7 ед. Время цементирования, мин: 𝑇Ц = 𝑉б × 1000 𝑉ц.р. × 1000 0,98 × 𝑉пр × 1000 0,02 × 𝑉пр. × 1000 + + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 6 × 1 × 60 + 10, мин, 𝑇Ц = 10 × 1000 58,76 × 1000 0,98 × 61,44 × 1000 + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 0,02 × 61,44 × 1000 + + 10 = 178,55 мин. 6 × 1 × 60 Время загустевания, мин: 18 𝑇з = 𝑇ц 178,55 , мин, 𝑇з = = 238,07 мин. 0,75 0,75 Давление в конце цементирования, кгс/см2: где: 𝑃к = 𝑃1 + 𝑃2 , кгс/см2 𝑃1 - давление создаваемое за счет разности плотностей жидкостей в затрубном и трубном пространстве, кгс/см2; 𝑃2 - давление, необходимое для преодоления гидравлических сопротивлений (формула Шищенко-Бакланова), кгс/см2. Давление создаваемое за счет разности плотностей жидкостей в затрубном и трубном пространстве, кгс/см2: 𝑃1 = 0,1 × [ℎбр × 𝑔бр + ℎб × 𝑔б + ℎц × 𝑔ц − (𝐿 − ℎст ) × 𝑔пр , кгс/см2 , где: hбр (б,ц,ст) – высота соответственно столба бурового раствора, буферной жидкости, цементного раствора, цементного стакана. м. gбр (б,ц,пр) – плотность соответственно бурового раствора, буферной жидкости, цементного раствора, продавочной жидкости 𝐿 – глубина спуска обсадной колонны, м. 𝑃1 = 0,1 × [1000 × 1,54 + 500 × 1,89 − (1500 − 20) × 1,30] = 56,10 кгс/см2 Давление, необходимое для преодоления гидравлических сопротивлений (формула Шищенко-Бакланова), кгс/см2: где: 𝑃2 = 0,01 × 𝐿 + 8(16), кгс/см2 , 𝐿 – глубина спуска обсадной колонны, м. 8(16) - 16кг/см2 при глубине спуска до 1500м,8 кг/см2 при глубине спуска более 1500м. 19 𝑃2 = 0,01 × 1500 + 16 = 31,00 кгс/см2 . 𝑃к = 56,10 + 31,00 = 87,10 кгс/см2 2.3 Эксплуатационная колонна Исходные данные: Наружный диаметр обсадной колонны, мм Толщина стенки, мм Глубина спуска обсадной колонны, м Диаметр скважины, мм Водоцементное отношение Коэффициент кавернозности Плотность цементного раствора, г/см3 Плотность продавочной жидкости, г/см3 Плотность бурового раствора, г/см3 Высота цементного стакана в колонне, м Высота подъема цемента, м Объем буферной жидкости, м3 Плотность буферной жидкости, г/см3 - 178 - 9,5 - 4000 - 222,3 - 0,45 - 1,15 - 1,90 - 1,19 - 1,19 - 20 - 1350 - 10 - 1,02 Определяем объем цементного раствора: 2 2 ) 2 𝑉ц.р. = 0,785 × ((𝐷скв × 𝐾к − 𝐷н.к. × 𝐻ц + 𝐷вн.к. × 𝐻ц.ст. ) , м3 , где: 𝐷скв - диаметр скважины, м; 𝐾к - коэффициент кавернозности; 𝐷н.к. - наружный диаметр обсадной колонны, м; 𝐻ц - интервал цементирования, м; 𝐷вн.к. - – внутренний диаметр обсадной колонны, м; 𝐻ц.ст. - интервал цементного стакана, м. 𝑉ц.р. = 0,785 × ((0,22232 × 1,15 − 0,17782 ) × 2650 + 0,15882 × 20) = 52,85 м3 . 20 Количество сухого цемента для приготовления 1м3 цементного раствора: 𝑔= 𝑔ц ∗ 𝑔жз , т/м3 𝑔жз + В/Ц ∗ 𝑔ц 𝑔ц – плотность сухого цемента (принимаем 3,15 г/см3); 𝑔жз – плотность жидкости затворения, г/см3; В/Ц – водоцементное отношение. 𝑔= 3,15 × 1,19 = 1,44 т/м3 . 1,19 + 0,45 × 3,15 Количество сухого цемента для приготовления цементного раствора, м: 𝑄с.ц. = 𝑉ц.р. × 1,05 × 𝑔, т, где: 1,05- коэффициент потерь цемента при затворении. 𝑄с.ц. = 52,85 × 1,05 × 1,44 = 79,78 т. Количество воды для затворения, м3 𝑄В. = 𝑄с.ц. × В/Ц, м3 𝑄В. = 79,78 × 0,45 = 35,90 м3 . Количество продавочной жидкости, м3 2 𝑉пр = 1,02 × (0,785 × 𝐷вн.к. × 𝐻цкод ) где: 1,04- коэффициент сжимаемости бурового раствора. Для продавки на воде берем 1,02. 𝐻цкод -глубина установки клапана ЦКОД, м. Определяется как разница между глубиной скважины и высотой цементного стакана. 21 𝑉пр = 1,04 × (0,785 × 0,15882 × 3880) = 81,94 м3 . Количество цементно-смесительных машин, ед.: Ц= 𝑄с.ц. , 20 Количество машин округляем до целого в большую сторону Ц= 79,78 = 3,99 ≈ 4 ед. 20 Количество цементировочных агрегатов, ед.: 𝑛 = Ц × 2 + 1, 𝑛 = 4 × 2 + 1 = 9 ед. Время цементирования, мин.: 𝑇Ц = 𝑉б × 1000 𝑉ц.р. × 1000 0,98 × 𝑉пр. × 1000 0,02 × 𝑉пр. × 1000 + + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 6 × 1 × 60 + 10, мин, 𝑇Ц = 10 × 1000 52,85 × 1000 0,98 × 81,94 × 1000 + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 0,02 × 81,94 × 1000 + + 10 = 190,09 мин 6 × 1 × 60 Время загустевания, мин. 𝑇з = 𝑇з = 𝑇ц , мин, 0,75 190,09 = 253,45 мин. 0,75 Давление в конце цементирования, кгс/см2: 𝑃к = 𝑃1 + 𝑃2 , кгс/см2 22 где: 𝑃1 - давление создаваемое за счет разности плотностей жидкостей в затрубном и трубном пространстве, кгс/см2; 𝑃2 - давление, необходимое для преодоления гидравлических сопротивлений (формула Шищенко-Бакланова), кгс/см2. 𝑃1 = 0,1 × [ℎбр × 𝑔бр + ℎб × 𝑔б + ℎц × 𝑔ц − (𝐿 − ℎст ) × 𝑔пр , кгс/см2, где: hбр (б,ц,ст) – высота соответственно столба бурового раствора, буферной жидкости, цементного раствора, цементного стакана. м. gбр (б,ц,пр) – плотность соответственно бурового раствора, буферной жидкости, цементного раствора, продавочной жидкости 𝐿 – глубина спуска обсадной колонны, м. Для дальнейшего расчета, нам необходимо знать высоту столба бурового раствора и буферной жидкости. Определим площадь кольцевого пространства между эксплуатационной колонной и промежуточной: вн 2 2 𝑆 = 0,785 × (𝐷пром − 𝐷эксп ); 𝑆 = 0,785 × (0,22552 − 0,17782 ) = 0,0151 м2 , Объем затрубного пространства составляет: 𝑉затр = 𝑆 × 𝐻; где: 𝐻– незацементированный интервал. 𝑉затр = 0,0151 × 2650 = 40,02 м3 ; 23 Объем буферной жидкости составляет 10 м3 ,отсюда найдем объем бурового раствора: 𝑉бур.раст. = 𝑉затр − 𝑉б = 40,02 − 10 = 30,02 м3 ; Высота буферной жидкости и бурового раствора в затрубном пространстве: ℎб = 𝑉б 10 = = 662,2м. 𝑆затр 0,0151 ℎбр = 1350 − 662,2 = 687,8 м. 𝑃1 = 0,1 × [687,8 × 1,19 + 662,2 × 1,02 + 2650 × 1,9 − (4000 − 20) × 1,19] = 179,27 кгс/см2 ; Давление, необходимое для преодоления гидравлических сопротивлений (формула Шищенко-Бакланова), кгс/см2. 𝑃2 = 0,01 × 𝐿 + 8(16), кгс/см2 , где: 𝐿 – глубина спуска обсадной колонны, м. 8(16) - 16кг/см2 при глубине спуска до 1500м,8 кг/см2 при глубине спуска более 1500м. 𝑃2 = 0,01 × 4000 + 8 = 48,00 кгс/см2 . Давление в конце цементирования: 𝑃к = 179,27 + 48,00 = 227,27 кгс/см2 . 2.4 Хвостовик Исходные данные: Наружный диаметр обсадной колонны, мм Толщина стенки, мм Глубина спуска обсадной колонны, м Диаметр скважины, мм Водоцементное отношение Коэффициент кавернозности 24 - 127 -8 - 4300 - 152,4 - 0,46 - 1,1 Плотность цементного раствора, г/см3 Плотность продавочной жидкости, г/см3 Продавочная жидкость Высота цементного стакана в колонне, м Высота подъема цемента, м Объем буферной жидкости, м3 Плотность буферной жидкости, г/см3 СБТ для спуска хвостовика, мм Толщина стенки СБТ, мм - 1,90 - 1,21 буровой раствор - 12 - 3925 -7 - 1,25 - 89 - 6,35 Определение объема цементного раствора: 2 2 ) 2 𝑉ц.р. = 0,785 × ((𝐷скв × 𝐾к − 𝐷н.к. × 𝐻ц + 𝐷вн.к. × 𝐻ц.ст. ) , м3 , 𝑉ц.р. = 0,785 × ((0,15242 × 1,1 − 0,1272 ) × 375 + 0,1112 × 12) = 2,89 м3 . Количество сухого цемента для приготовления 1м3 цементного раствора: 𝑔= 𝑔= 𝑔ц × 𝑔ЖЗ , т/м3 , 𝑔ЖЗ + В/Ц × 𝑔ц 3,15 × 1,02 = 1,3 т/м3 . 1,02 + 0,46 × 3,15 Количество сухого цемента для приготовления цементного раствора, т: 𝑄с.ц. = 𝑉ц.р. × 1,05 × 𝑔, т, . 𝑄с.ц. = 2,89 × 1,05 × 1,3 = 3,95 т. Количество воды для затворения, м3: 𝑄В. = 𝑄с.ц. × В/Ц, м3 𝑄В. = 3,95 × 0,46 = 1,89 м3 . Количество продавочной жидкости , м3: 25 2 2 𝑉пр = 1,04 × 0,785 × (𝐷вн.к. × (𝐻спуска − 𝐻ц − 𝐻ц.ст. ) + 𝐷вн.сбт × 𝐻цкод ) где: 1,04- коэффициент сжимаемости бурового раствора. Для продавки на воде берем 1,02. 𝐻цкод -глубина установки клапана ЦКОД, м. Определяется как разница между глубиной скважины и высотой цементного стакана. 𝐷вн.сбт - внутренний диаметр бурильных труб, м; 𝑉пр = 1,04 × 0,785 × (0,1112 × (4300 − 3925 − 12) + 0,07632 × 4288) = 28,73 м3 . Количество цементно-смесительных машин, ед: Ц= 𝑄с.ц. , 20 Ц= 3,95 = 0,20 ≈ 1 ед. 20 Количество цементировочных агрегатов, ед: 𝑛 = Ц × 2 + 1, 𝑛 = 1 × 2 + 1 = 3 ед. Время цементирования, мин: 𝑇Ц = 𝑇Ц = 𝑉б × 1000 𝑉ц.р. × 1000 0,98 × 𝑉пр. × 1000 0,02 × 𝑉пр. × 1000 + + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 6 × 1 × 60 +10, мин, 7 × 1000 2,89 × 1000 0,98 × 28,61 × 1000 0,02 × 28,61 × 1000 + + + 6 × 1 × 60 6 × 2 × 60 6 × 3 × 60 6 × 1 × 60 + 10 = 61,01 мин Время загустевания, мин: 26 𝑇з = 𝑇ц , мин, 0,75 𝑇з = 61,01 = 81,35 мин. 0,75 Давление в конце цементирования, кгс/см2: 𝑃к = 𝑃1 + 𝑃2 , кгс/см2 где: 𝑃1 - давление создаваемое за счет разности плотностей жидкостей в затрубном и трубном пространстве, кгс/см2; 𝑃2 - давление, необходимое для преодоления гидравлических сопротивлений (формула Шищенко-Бакланова), кгс/см2. 𝑃1 = 0,1 × [ℎбр × 𝑔бр + ℎб × 𝑔б + ℎц × 𝑔ц − (𝐿 − ℎст ) × 𝑔пр , кгс/см2, где: hбр (б,ц,ст) – высота соответственно столба бурового раствора, буферной жидкости, цементного раствора, цементного стакана. м. gбр (б,ц,пр) – плотность соответственно бурового раствора, буферной жидкости, цементного раствора, продавочной жидкости 𝐿 – глубина спуска обсадной колонны, м. Для дальнейшего расчета, нам необходимо знать высоту столба бурового раствора и буферной жидкости. Определим площадь кольцевого пространства между эксплуатационной колонной и хвостовиком: вн 2 2 𝑆 = 0,785 × (𝐷эксп − 𝐷хв ); 2 2 𝑆 = 0,785 × (0,1588 − 0,127 ) = 0,0071 м2 , Объем кольцевого пространства составляет: 𝑉затр = 𝑆 × 𝐻; где: 𝐻 –незацементированный интервал. 27 𝑉затр = 0,0071 × 3925 = 28,00 м3 ; По исходным данным дано, что объем буферной жидкости составляет 6 м3 ,отсюда найдем объем бурового раствора: 𝑉бур.раст. = 𝑉затр − 𝑉б = 28,00 − 7 = 21,00 м3 ; Высота буферной жидкости и бурового раствора в затрубном пространстве: ℎб = 𝑉б 7 = = 981,2 м. 𝑆затр 0,0071 ℎб.р = 3925 − 981,2 = 2943,8 м. Полученные значения подставляем в формулу давления создаваемого за счет разности плотностей жидкостей в затрубном и трубном пространстве, кгс/см2: 𝑃1 = 0,1 × [2943,8 × 1,9 + 981,2 × 1,25 + 375 × 1,9 − (4300 − 12) × 1,21] = 234,38 кгс/см2 Давление, необходимое для преодоления гидравлических сопротивлений (формула Шищенко-Бакланова), кгс/см2. 𝑃2 = 0,01 × 𝐿 + 8(16), кгс/см2 , где: 𝐿 – глубина спуска обсадной колонны, м. 8(16) – 16 кг/см2 при глубине спуска до 1500 м, 8 кг/см2 при глубине спуска более 1500 м. 𝑃2 = 0,01 × 4300 + 8 = 51,00 кгс/см2 . Давление в конце цементирования: 𝑃к = 234,38 + 51,00 = 285,38 кгс/см2 . 28 ЗАКЛЮЧЕНИЕ Таблица 1. Технологические параметры первичного цементирования скважин Обсадная колонна Параметры цементирования Кондуктор Промежуточная колонна Эксплуатационная колонна Хвостовик Объем цементного раствора 71,53 58,76 52,85 2,89 𝑉ц.р. , м3 Количество сухого цемента 94,14 62,22 79,78 3,95 𝑄с.ц. , т Количество воды для затворения 46,13 42,78 35,90 1,89 𝑄В. , м3 Количество продавочной жидкости 51,64 61,44 81,94 28,73 5 3 4 1 11 7 9 3 𝑛, ед. Время цементирования 175,75 178,55 190,09 61,01 𝑇Ц , мин Время загустевания 234,33 238,07 253,45 81,35 𝑇з , мин Давление в конце цементирования 75,00 87,10 227,27 285,38 𝑉пр , м3 Количество цементно-смесительных машин Ц, ед. Количество цементировочных агрегатов 𝑃к , кгс/см2 29 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1.Калинин А.Г.Практическое руководство по технологии бурения скважин на жидкие и газообразные полезные ископаемые,2001. 2. Ю.В. Вадецкий«Бурение нефтяных и газовых скважин». 3. Е.М.Соловьев «Задачник по заканчиванию скважин». 4. Б.И.Воздвиженский «Разведочное бурение» / Б.И. Воздвиженский, О.Н. Голубинцев, А.А. Новожилов. - М.: Недра, 1979. - 510 с. 5. К.В.Иогансен «Спутник буровика». 6. Г.А. Советов «Основы бурения и горного дела» / Г.А. Советов, Н.И. Жабин. - М.: Недра, 1991. - 368 с. 7. В.М.Муравьев «Спутник нефтяника»/Середа Н.Г.-М.: Недра, 1971 – 240 с. 30