3

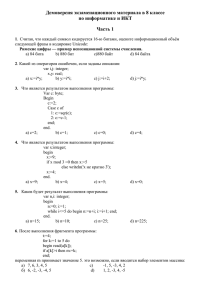

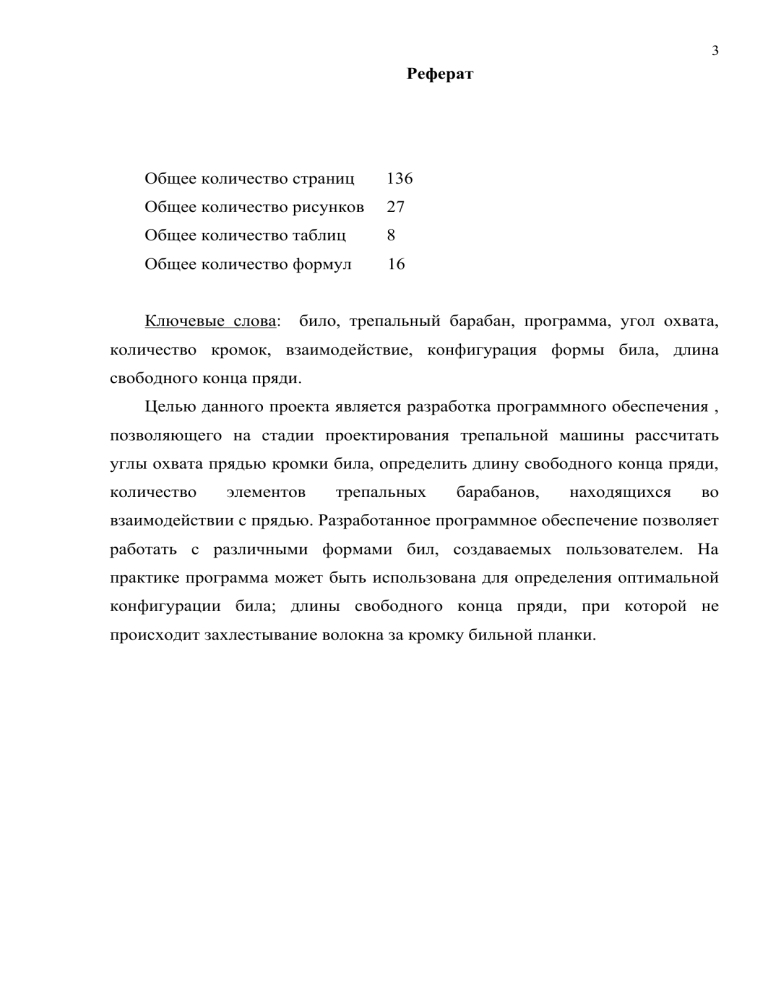

Реферат

Общее количество страниц

136

Общее количество рисунков

27

Общее количество таблиц

8

Общее количество формул

16

Ключевые слова: било, трепальный барабан, программа, угол охвата,

количество кромок, взаимодействие, конфигурация формы била, длина

свободного конца пряди.

Целью данного проекта является разработка программного обеспечения ,

позволяющего на стадии проектирования трепальной машины рассчитать

углы охвата прядью кромки била, определить длину свободного конца пряди,

количество

элементов

трепальных

барабанов,

находящихся

во

взаимодействии с прядью. Разработанное программное обеспечение позволяет

работать с различными формами бил, создаваемых пользователем. На

практике программа может быть использована для определения оптимальной

конфигурации била; длины свободного конца пряди, при которой не

происходит захлестывание волокна за кромку бильной планки.

4

Содержание

Реферат___________________________________________________________ 3

Содержание________________________________________________________4

Введение__________________________________________________________ 7

1. Аналитический обзор______________________________________________

8

1.1. Общие сведения_____________________________________________8

1.2 Анализ существующих конструкций____________________________

17

1.2.1. Трепальная машина агрегата МТ-100-Л(МТ-100-Л1,МТА-1Л)17

1.2.2. Трепальная машина агрегата МТ-530-Л___________________20

1.2.3. Трепальная машина агрегата МТЛ-2______________________

21

1.2.4. Трепальная машина ЛТ-1_______________________________22

1.2.5. Трепальная машина ЛТ-2_______________________________22

1.2.6. Трепальная машина ТЛ-40______________________________23

1.2.7. Трепальная машина агрегата Вандоммель_________________23

2. Математический анализ___________________________________________

26

2.1 Расчет угла охвата прядью кромки била________________________ 26

2.1.1. Классический метод расчета угла охвата__________________27

2.1.2. Определение углов охвата в программе___________________28

2.2 Определение длины свободного конца пряди____________________30

2.3. Определение элементов трепального барабана, одновременно

находящихся во взаимодействии с прядью_________________________32

3. Разработка программного обеспечения______________________________ 33

3.1 Алгоритм работы программы_________________________________ 34

3.1.1.Создание файла со структурой формы била в программе

КОМПАС-3D V6 Plus_______________________________________35

5

3.1.2.Передача данных со структурой формы била в программную

среду Maple 8_____________________________________________37

3.1.3 Задание геометрических параметров трепального барабана___

37

3.1.4. Выбор количества точек обработки и параметров качества

изображения______________________________________________38

3.1.5 Построение положений пряди в трепальных барабанах______ 39

3.1.6. Определение длины свободного конца пряди______________ 41

3.1.7. Определение углов охвата______________________________ 41

3.1.8. Определение количества кромок, одновременно находящихся

во взаимодействии с прядью_________________________________42

3.1.9. Сохранение всех графических и текстовых данных на жесткий

диск._____________________________________________________42

3.2 Пример работы программы___________________________________

42

3.2.1. Создание файла с конфигурацией формы била_____________43

3.2.2. Выбор файла с конфигурацией формы била_______________ 44

3.2.3. Ввод параметров трепальных барабанов__________________ 44

3.2.4. Ввод параметров моделирования и вывода результатов______

45

3.2.5. Получение графических и текстовых результатов___________

46

4. Экономическая часть_____________________________________________ 49

4.1. Расчет заработной платы и премий рабочим, проводящим

модернизацию_________________________________________________50

4.2. Стоимость необходимых для модернизации материалов__________ 52

4.3. Стоимость необходимых для проведения работ инструментов_____ 53

4.4. Амортизация_______________________________________________

53

6

4.5. Общехозяйственные расходы_________________________________

54

4.6. Прочие расходы____________________________________________55

4.7. Составление сметы затрат на работы___________________________

55

5. Безопасность жизнедеятельности___________________________________56

5.1. Организация рабочего места оператора ЭВМ___________________ 56

5.1.1. Основные термины ТБ, используемые в данном разделе_____

56

5.1.2. Требования к производственной сфере___________________ 57

5.1.2.1. Требования к освещению_____________________________ 58

5.1.2.2. Требования к шуму и вибрации________________________ 60

5.1.2.3. Требования к напряжённости электростатических и

электромагнитных полей____________________________________61

5.1.2.4. Требования к микроклимату___________________________

62

5.1.3. Требования к рабочему месту оператора.__________________

63

5.1.3.1. Требования к рабочему столу__________________________63

5.1.3.2. Требования к рабочему стулу (креслу)__________________ 64

5.1.3.3. Требования к подставке для ног________________________

64

5.1.3.4. Требования к видеодисплею___________________________64

5.1.3.5. Требования к клавиатуре______________________________

65

5.1.4. Организация рабочего места с точки зрения эргономических

требований, режим труда и отдыха оператора ЭВМ._____________66

5.2. Расчет освещения.__________________________________________ 67

Заключение_______________________________________________________ 71

7

Список литературы_________________________________________________

72

Приложение 1_____________________________________________________ 73

Приложение 2____________________________________________________ 111

Введение

Процесс трепания является заключительным и самым ответственным

этапом технологии первичной обработки лубяных волокон. В процессе

трепания волокно очищается от костры, ему придается эластичность и

гибкость.

При трепании сырца вместе с кострой и пылью удаляется и часть

волокна, которые образуют отходы трепания. Оптимальным следует считать

процесс трепания, при котором получается наибольшее количество волокна в

виде длинного и наименьшее – в виде короткого. Процесс трепания

осуществляется путем нанесения металлической бильной планкой

8

последовательных ударов по слою лубяного материала, удерживаемого за

один конец.

Бильная планка с подбильной решеткой называется билом. Бильные

планки, подбильные решетки и крестовины, с помощью которых они крепятся

на

вал,

составляют

промышленности

в

трепальный

основном

барабан.

В

используются

настоящее

трепальные

время

в

машины

двухсекционного действия с тремя и шестью билами на каждом барабане.

Основными рабочими органами в трепальной машине являются

трепальные барабаны и зажимной транспортер, которые непосредственно

осуществляют весь технологический процесс. Главные конструктивные

особенности

этих

органов

определяют

технологические

возможности

трепальной машины: её приспособленность к обработке того или иного сырья,

пропускную способность, выход длинного волокна и его качество. Поэтому

совокупность таких конструктивных особенностей трепальных барабанов и

зажимного

транспортера

называют

технологической

характеристикой

трепальной машины.

1. Аналитический обзор

1.1. Общие сведения

Основными частями любой трепальной машины являются станина, на

которой монтируются все рабочие и вспомогательные органы; трепальные

барабаны; зажимной транспортирующий механизм; механизм передачи

движения; питающая часть машины; средняя часть с приспособлением для

перехвата сырца; выпускная часть; противонамоточные приспособления;

ограждения; система удаления отходов трепания; система пылеудаления.

9

Основными рабочими органами являются трепальные барабаны и зажимной

транспортер,

которые

непосредственно

осуществляют

технологический

процесс. Главные конструктивные особенности этих органов определяют

технологические возможности трепальной машины: ее приспособленность к

обработке того или иного сырья, пропускную способность, выход длинного

волокна и его качество. Совокупность конструктивных особенностей

трепальных

барабанов

и

зажимного

транспортера

принято

называть

технологической характеристикой трепальной машины.

Технологическая характеристика трепальных машин складывается из

следующих элементов:

1.

количество трепальных барабанов и их взаиморасположение;

2.

форма трепальных барабанов и их диаметр;

3.

характеристическая постоянная воздействий;

4.

пределы регулирования числа оборотов трепальных барабанов;

5.

максимальное и минимальное количество воздействий бильных

планок;

6.

используемый способ зажима сырца;

7.

расположение рабочей части зажимного транспортера;

8.

расстояние между осевыми линиями ремней первого и второго

транспортеров;

9.

пределы регулирования скорости транспортера.

Нас интересуют элементы технологической характеристики, имеющие

отношение к трепальным барабанам , т.е. элементы 1-5.

Общее количество трепальных барабанов в большинстве трепальных машин

равно четырем. Последовательное или параллельное их расположение

определяет тип машины- соответственно одностороннего или двустороннего

действия. У некоторых машин двустороннего действия общее количество

барабанов равно 8. В бельгийских машинах Вандоммель и Ванговер каждый

конец горсти подвергается обработке двумя парами барабанов, но эти пары

барабанов расположены последовательно- один за другим.

10

Имеются различия и во взаимном расположении барабанов внутри секций

машин двустороннего действия: оси барабанов могут находиться или в одной

горизонтальной плоскости, или один барабан располагается выше другого.

Такое расположение барабанов позволяет приблизить траекторию движения

бильных планок к линии зажима материала и тем самым увеличить величину

двойного протрепа.

Взаиморасположение барабанов в трепальной секции определяется так же их

межосевым расстоянием S, от которого зависят размеры поля трепания и угол

обхвата кромки прядью. Чем меньше величина S, тем, при прочих равных

условиях,

больше

интенсивность

воздействия

рабочих

кромок

на

обрабатываемую прядь.

Форма трепальных барабанов может быть цилиндрической и конусной. Это

зависит от формы поверхности, которую описывают при вращении барабанов

бильные планки: в цилиндрических барабанах бильные планки по всей их

длине удалены от оси барабана на одинаковое расстояние, в конусных же

барабанах это расстояние постепенно и равномерно увеличивается.

Конусность может быть частичная - только в начале барабана и полная- по

всей его длине. Конусность уменьшает суммарную интенсивность воздействий

бильных планок, но зато усиливает дифференциацию процесса трепания.

Диаметр трепальных барабанов Dб в значительное мере определяет

способность машины обрабатывать сырье той или иной длины. Кроме того, с

увеличением диаметра барабанов увеличивается интенсивность воздействий

бильных планок.

Характеристическая постоянная количества воздействий С является

комплексным показателем, отражающим возможность получения материалом

определенного количества воздействий. Чем больше величина С, тем при

меньшей частоте вращения барабанов обеспечивается нужная чистота волокна

и, следовательно, волокно обрабатывается с меньшими потерями.

Величина характеристической постоянной количества воздействий косвенно

влияет и на пропускную способность машины: если значение С достаточно

11

велико, то необходимое для обескостривания волокна количество воздействий

можно получить даже при высокой скорости транспортера.

Одним из основных недостатков многих трепальных машин является малая

величина

С,

вынуждающая

излишне

повышать

скорость

трепальных

барабанов.

Величина характеристической постоянной пропорциональна рабочей длине

барабана Lб и числу рабочих кромок на барабане i2 .

Пределы

регулирования

частоты

вращения

трепальных

барабанов

определяют те скорости бил, которые можно ипользовать в данной машине

для обработки материала. Широта диапазона изменения nб: плавное изменение

частоты вращения трепальных барабанов в технологическом отношении

значительно совершеннее ступенчатого.

Пределы регулирования зависят от вида сырья, типа машины и конструкции

ее рабочих органов. Наибольшую частоту вращения трепальных барабанов

используют

на

машинах

одностороннего

действия.

Часто

диапазон

регулирования скорости вращения трепальных барабанов значительно шире,

чем это необходимо для технологического регулирования.

Максимальное и минимальное количество воздействий К зависит от

пределов регулирования скоростей трепальных барабанов и зажимного

транспортера, а также от величины характеристической постоянной С. Разница

между максимальным и минимальным значением К косвенно характеризует

возможность изменения количества воздействий в зависимости от свойств

сырья.

Различные марки трепальных машин имеют схожую схему кинематическую

функциональную. При этом они весьма существенно отличаются друг от друга

габаритами, массой, потреблением электроэнергии, (см. табл. 1). Эти отличия

определяются конструкцией рабочих органов трепальных барабанов.

Таблица 1.

Технические характеристики трепальных машин

МТА ТЛ-40 ТДК МТЛ ТЛ-4-2 АМТЛ-1

Деп

ортер

12

Диаметр барабана, мм 740 740 1300 985

Межосевое

550 500 950

770

расстояние, мм

Рабочая длина

2670 1780 2350 4500

барабана, мм

Число бил

3

3

5

3

Частота вращения

150... 170.. 50... 68...

барабанов, об/мин

400 320 170

270

Скорость ремней

40... 30... 35/40 20...

конвейера, м/мин

107

60 46/50

80

Мощность привода

7,5.2 2,8.2 4,5.2 7,0.4

барабанов, кВт

Мощность привода

7,5

2,8

4,5

7,0

конвейера, кВт

Габариты, мм

длина

12405 7800 15100 16700

ширина

3372 2000 3580 3860

высота

1780 1900 2580 2825

734

900

924

550

750

700

2530

3500

8580

3

180...

400

20...

60

4/8

70...

200

16...

30

5/10

120...

200

50...

70

6,0.2

7,5.2

11,4.4

4,0

7,5

18,4*

10280

3215

1985

14000

2500

2000

24000

2500

2500

Характеристическая

16,2 10,68

23,5 27,00 15,21

42,42

137,28

постоянная С

* — Привод зажимного транспортирующего механизма совмещен с приводом

мяльной машины.

Из истории развития первичной обработки лубяных волокон известно

большое количество различных конструктивных исполнений трепальных

барабанов. Разнообразие конструкций связано с различным теоретическим

представлением

сущности

трепания.

Отличия

были

обусловлены

индивидуальными, интуитивными ощущениями проектировщиков процесса

трепания. И, зачастую, несмотря на радикальные отличия, новые конструкции

трепальных

барабанов

существенных

изменений

в

технологических

результатах не показывали.

Барабан трепальной машины агрегата “Ванговер”.

а) поперечный разрез; б) противонамоточное устройство

13

1- вал; 2- крестовина; 3- било; 4- накладная бильная планка; 5- подбильная решетка;

6- труба; 7- пластина.

Рис. 1

Это можно объяснить тем, что во всех трепальных машинах можно было

подобрать оптимальный режим обработки (технические средства для этого

имелись), а также тем, что основные потери длинного волокна (до 15...20%

абсолютных) обусловлены свойствами обрабатываемого материала (явными

пороками отдельных прядей слоя, а также неравномерностью свойств:

невыравненностью по комлям, различиями по длине, диаметру, отделяемости,

прочности волокна).

В конструировании трепальных барабанов можно выделить два подхода или

две школы проектирования.

Первый подход отличается тем, что приоритетным воздействием выделяется

скользящий изгиб пряди на кромках. В конструкции барабана ставка делается

на интенсификацию единичного воздействия била на прядь конструктивными

средствами. В процессе обработки материал получает большое количество

воздействий скользящего изгиба со стороны большого количества рабочих

кромок, одновременно воздействующих на обрабатываемый материал.

14

Характеристическая постоянная С для таких машин может быть весьма

большой. Например, для агрегата “Депортер” С=137,28. Трепальные барабаны

имеют большое количество бил, а также дополнительные кромки, например,

как в машине “Вандоммель”, расположенные по периферии била, или

“шпоры” как в машине “Депортер”.

Трепальная машина “Вандоммель”

15

Рис. 2

Большое количество бил, одновременно воздействующих на прядь (2...4 била),

стабилизирует суммарные углы охвата и силы натяжения пряди как при повороте

барабана, так и по ее длине, выравнивает интенсивность обработки средней части

и конца пряди. В то же время, это требует снижения частоты вращения

трепальных барабанов до 140...160 об/мин. (скорость кромки била 6...8 м/с.), что

влечет за собой увеличение длины трепальных барабанов, габаритов, массы

машины, потребления электроэнергии.

Трепальные барабаны агрегата “Депортер”: а) поперечное сечение;

б) распределение бил по длина барабана

16

Рис. 3

К подобным машинам можно отнести трепальные машины европейского

производства: “Депортер”, “Вандоммель”, “Ванговер” и отечественный агрегат

МТЛ-1. Они имеют по четыре секции с барабанами длиной свыше четырех

метров. Попытка в шестидесятых годах использовать на отечественных

заводах четырехсекционные

машины оказалась неудачной. Разработанная

машина МТЛ-1 так и не смогла показать ожидаемый высокий выход длинного

волокна, как на европейских заводах, а вот увеличение накладных расходов,

связанных с ее эксплуатацией, льнозаводы почувствовали реально.

Другой подход в разработке трепальных машин можно отметить в

конструкциях машин агрегатов марок МТ-530, МТ-100Л, МТ-100Л-1, МТА1Л, МТА-2Л, ТЛ-40, ТЛ-4-2. Эти машины имеют характеристическую

постоянную С=10...15. Барабаны трехбильные, с материалом взаимодействует

одновременно 1-2 била. Конструктивная

компонента

интенсивности

единичного воздействия на материал здесь менее значима, скоростная — более

существенна. Само единичное воздействие более интенсивное. Поэтому для

полной очистки волокна требуется меньшее количество воздействий на

17

материал. Рабочий диапазон частот вращения барабанов составляет 270...320

об/мин. (скорость кромки била 10...12 м/с.). Длина барабанов не превышает

трех метров. Трепальные машины состоят из двух секций.

Конструкции трепальных барабанов агрегатов: а) МТ-100Л-1,

МТА-1Л, МТА-2Л; б) ТЛ-4-2, ТЛ-4-4.

Рис. 4

Машины, работающие с большой окружной скоростью кромок, имеют

недостаток, заключающийся в том, что интенсивное единичное воздействие в

большей степени повреждает волокно. Кроме того, в этих машинах

существенно нестабильны углы охвата прядью кромки как при повороте

барабана, так и по длине пряди, что приводит к разной интенсивности

воздействия на среднюю

часть

и конец пряди. Средняя

часть

не

прорабатывается, концы обсекаются.

Конструктивное исполнение трепальных барабанов может быть самым

различным. Удачным конструкторским решением является использование в

трепальных

барабанах

агрегатов

МТЛ-1,

“Депортер”,

“Вандоммель”,

“Ванговер”, ТДК-2, ТЛ-4-4 деталей из стального проката. Барабаны в этих

машинах сравнительно легкие и нетрудоемкие в изготовлении.

Как противоположность им следует назвать трепальные барабаны агрегатов

МТ-100Л...МТА-2Л. Главный их недостаток — это массивные литые

18

крестовины и диски для крепления бил и планок подбильной решетки. Кроме

того, барабаны имеют два дублирующих друг друга технических решения для

изменения величины вылета бильной планки

относительно подбильной

решетки. Одно решение позволяет смещать накладную бильную планку из

износостойкой стали. Второе обеспечивает возможность вращения связанных

стальным кольцом подбильных решеток вокруг оси трепального барабана. Оба

решения в производственных условиях не используются, но обусловливают

наличие массивных крестовин, высокие требования по точности изготовления

деталей барабана и в итоге большую массу и стоимость изготовления машины.

В агрегатах МТА-1Л, МТА-2Л бильная планка располагается по винтовой

линии.

Это

выравнивает

нагрузку

на

ремни

конвейера

зажимного

транспортирующего механизма со стороны обрабатываемого материала.

1.2 Анализ существующих конструкций

На заводах отрасли ПОЛВ

используются различные марки трепальных

машин, отличающихся друг от друга множеством параметров. Ниже

приведены марки трепальных машин, когда-либо использовавшихся и

используемых, их характеристики и краткое описание конструкции.

1.2.1. Трепальная машина агрегата МТ-100-Л (МТ-100-Л1, МТА1Л).

Трепальная машина агрегата МТ-100-Л является двухсекционной. В

каждой секции имеются два трепальных барабана; один из них (в первой

секции-правый, а во второй-левый) расположен на 300 мм выше другого.

Таким

образом,

оси

всех

четырёх

барабанов

лежат

в

различных

горизонтальных плоскостях; наибольшая разность уровней их расположения

(у правых барабанов обеих секций) составляет 760 мм.

Форма барабанов слегка “конусная”: диаметр их рабочеё части по ходу

движения сырца изменяется от 698 в начале до 734 в конце. Такая форма

барабанов служит для того, чтобы бильные планки не ударяли по волокну в

одном и том же месте.

19

Каждый барабан имеет 3 била с бильными планками и подбильными

решетками; при общей длине бильной планки и барабана 3000 мм рабочая

длина последнего равна 2670 мм. Число рабочих кромок, которые могут

одновременно соприкасаться с материалом, изменяется от 1,26 в начале

барабана до 1,38 в конце его.

Бильные планки представляют собой стальные полосы сечением 120×5

мм.

Сторона

планки,

обращенная

внутрь

барабана,

имеет

фаску,

направленную в сторону его вращения и образующую рабочую кромку (такое

расположение фаски носит название внутренней заточки кромки). Для

повышения износостойкости рабочей кромки ее подвергают специальной

закалке. Толщина рабочей кромки от начала к концу барабана меняется: на

первых 200 мм прямого участка она равна 5 мм, на следующих постепенно

уменьшается до 1,5 мм и остается такой на длине 1500 мм; затем снова

постепенно увеличивается до 5 мм. Такое утолщение кромки противоречит

требованиям дифференциации процесса трепания.

Между валом и бильными планками расположены 3 подбильные

решетки, состоящие из 5 планок, выполненных в виде стальных полос,

приваренных узкой стороной к изогнутой уголковой рамке. Рамки всех трех

решеток одного барабана прикреплены болтами к кольцам, свободно надетым

на специальные проточки в ступицах крестовин. К боковым плоскостям

лопастей рамки прикреплены болтами, но отверстия под эти болты –

продолговатые, благодаря чему кольца со всеми тремя решетками можно

поворачивать в небольших пределах на ступицах крестовин, при этом вылет

рабочей кромки на всех трех билах будет изменяться на одну и ту же

величину. Такой способ регулирования вылета рабочей кромки экономит

время и устраняет опасность нарушения балансировки барабанов. Размеры и

расположение продолговатых отверстий рассчитаны на изменение вылета

рабочей кромки относительно решетки в пределах от 0 до 50 мм.

Противонамоточные приспособления. Волокно обладает очень высокой

способностью наматываться на вращающиеся детали, с которыми оно

20

соприкасается в процессе обработки. Вред такой намотки огромен:

увеличиваются простои, в некоторых случаях может возникнуть пожар. Для

уменьшения возможности образования такой намотки все вращающиеся

детали, соприкасающиеся с волокном, сделаны гладкими, без угловых

выступов. Валы трепальных барабанов заключены между крестовинами в

отрезки труб, упирающихся в ступицы крестовин и играющих одновременно

роль распорок. В начале и в конце каждой секции к торцовым рамам

прикреплены противонамоточные диски, входящие в выточку торцевых

конусов барабанов с минимальным зазором.

В

начале

каждой

секции

установлен

вертикальный

гладкий

металлический лоток, защищающий входной конус барабана. Для защиты от

наматывания волокна на шейки нажимных роликов зажимного транспортера

сбоку от них над пологой стороной русла вдоль всей секции расположен

гладкий металлический щиток.

Трепальные барабаны первой секции трепальной машины

агрегата МТ-100-Л

Рис. 5

21

1.2.2. Трепальная машина агрегата МТ-530-Л

Трепальные барабаны машины МТ-530-Л отличаются от трепальных

барабанов машины агрегата МТ-100-Л в основном своим расположением: в

рассматриваемой машине все четыре барабана расположены на одной высоте.

Остальные элементы технологической характеристики трепальных барабанов

почти такие же: барабаны трехбильные; общая длина барабанов 3000 мм;

рабочая длина 2500 мм; диаметр рабочей части барабанов изменяется от 692

мм в начале до 728 в конце; наименьший диаметр входного и выходного

конусов 450 мм; длина входного конуса 340 мм, выходного 160 мм;

межосевое расстояние 550 мм; размеры поля трепания в цилиндрической

части: глубина от 142 до 178 мм, высота от 420 до 477 мм; число рабочих

кромок, одновременно находящихся в поле трепания 1,24-1,36;

характеристическая постоянная количества воздействий С=15. пределы

регулирования частоты вращения трепальных барабанов при использовании

вариатора Светозарова 120 и 480 об/мин, технологически целесообразные

пределы этого регулирования 150 и 350 об/мин.

Очень сходна и конструкция барабанов. Наибольшее различие имеется в

устройстве подбильной решетки: решетки отдельных бил не соединены

общим кольцом и крепятся только к лопастям крестовин, поэтому

регулировка вылета рабочей кромки должна производиться для каждого била

отдельно, что менее удобно. Пределы регулирования вылета кромки 6-32 мм.

Число планок на каждой решетке равно 6.

Несколько отличаются также размеры бильной планки и толщина

рабочей кромки: сечение планок 100×5 мм; ширина внутренней фаски 22 мм;

толщина кромки в рабочей части барабана постепенно убывает от 5 мм в

начале ее до 1,5 мм в конце.

Противонамоточные приспособления. Кроме тех приспособлений,

которые имеются у машины агрегата МТ-100-Л, трепальная машина агрегата

МТ-530-Л снабжена противонамоточными ножами, установленными в начале

22

и конце каждой секции и предназначенными для срезания намоток сырца с

входного и выходного конусов барабанов.

1.2.3. Трепальная машина агрегата МТЛ-2

Обработка сырца в каждой из 4 секций ведется одним большим

барабаном и тремя или двумя малыми барабанами.

Рабочий барабан имеет семь бил , диаметр его 730 мм; вспомогательные

барабаны (диаметром 530 мм) имеют по три бильные планки, расположение

которых близко к радиальному (они слегка отклонены в сторону,

противоположную направлению вращения). Таким образом, общее поле

трепания складывается из трех (в 1 и 3 секциях) или из двух полей, имеющих

небольшую глубину. За счет изменения положения вспомогательных

барабанов эту глубину можно изменять в пределах от 20 до 80 мм.

Общая длина каждого барабана равна 2500 мм; барабаны имеют конус

длиной 350 мм в начале секции и небольшой конус на выходе. В результате

рабочую длину барабанов можно принять равной 2 м.

Рабочие и вспомогательные барабаны кинематически соединены между

собой цилиндрическими шестернями, имеющими соответственно 70 и 30

зубьев. Благодаря этому бильные планки вспомогательных барабанов всегда

входят в промежуток между билами рабочего барабана. Поэтому можно

условно считать, что обработка сырца ведется двумя семибильными

барабанами (бильные планки вспомогательных барабанов также являются

рабочими).

Следовательно,

характеристическая

постоянная

количества

воздействий =56, такой ее величины не имеет ни одна из трепальных машин.

Частота вращения рабочих барабанов регулируется с помощью вариатора

в пределах от 100 до 400 об/мин; вспомогательные барабаны делают при этом

соответственно от 233 до 933 об/мин.

23

1.2.4. Трепальная машина ЛТ-1

Машина ЛТ-1 двустороннего действия- одна из наиболее старых

трепальных машин для обработки льняного сырца.

Как и в машине агрегата МТ-530-Л трепальные барабаны машины ЛТ-1

трехбильные и все расположены на одной высоте. Не имея входного и

выходного конусов, барабаны в рабочей их части имеют более резко

выраженную конусность. Начальный диаметр у всех барабанов одинаков и

равен 686 мм, конечный диаметр у левого барабана первой секции и правого

барабана второй секции 750 мм, а у остальных барабанов 740 мм. Длина

барабанов значительно меньше, чем в трепальной машине агрегата МТ-530-Л:

общая длина 1912 мм, а рабочая около 1800 мм. Поэтому меньше и величина

характеристической постоянной количества воздействий=11. межосевое

расстояние 550 мм.размеры поля трепания: глубина 136-195 мм, высота 410502 мм. Число кромок, одновременно находящихся в поле трепания 1,22-1,42.

Регулирование

используются

частоты

вариаторы.

вращения

трепальных

Технологически

барабанов

плавное:

целесообразные

пределы

регулирования частоты вращения трепальных барабанов – от 180 до 360

об/мин.

1.2.5. Трепальная машина ЛТ-2

Особенность

данной

машины-

все

четыре

трепальных

барабана

расположены на одной прямой, т.е. машина одностороннего действия.

Нечетные и четные барабаны машины ЛТ-2 имеют разную конструкцию.

Первый и третий барабаны имеют бочкообразную форму; второй и четвертый

- цилиндрическую.

Все барабаны двухбильные. Рабочая длина их равна 1200 мм.

Характеристическая постоянная количества воздействий=5. в каждый момент

времени соприкасаться с материалом может только одна рабочая кромка

бильной планки.

24

1.2.6. Трепальная машина ТЛ-40

Трепальная машина ТЛ-40 двухстороннего действия предназначена для

обработки льняного сырца на колхозных мяльно-трепальных пунктах.

Машина двухсекционная, в каждой из трепальных секций имеется по два

трехбильных барабана. Один из барабанов (в первой секции-правый, во

второй-левый) расположен выше другого на 300 мм; высота расположения

нижних трепальных барабанов в обеих секциях одинакова. Передняя часть

барабанов имеет конусную форму: от начала до середины по длине барабана

диаметр

его

увеличивается

с

630

до

740

мм,

а

затем

остается

неизменным.общая длина барабанов- 1870 мм, рабочая длина-1780 мм.

Характеристическая постоянная =11. расстояние между осями барабанов

равно 500 мм. Глубина поля трепания в начале барабанов 130 мм, в

цилиндрической части-240 мм; высота поля трепания, соответственно 382 и

545 мм.

Подбильная

решетка неподвижна и состоит из 4 планок. Решетка

установлена наклонно с изменением вылета рабочей кромки от 20мм в начале

до 67 в конце барабана. Толщина рабочей кромки бильной планки равна 2 мм

по всей ее длине.

1.2.7. Трепальная машина агрегата Вандоммель

Данная трепальная машина является двухсторонней и имеет четыре

секции: в первых двух обрабатывается комлевая часть, в третьей и четвертой,

после перехвата- вершинная часть сырца.

Как и в трепальной машине МТ-100-Л, барабаны в секциях установлены

на различной высоте: в первых двух секциях на 300 мм выше расположены

правые барабаны, в третьей и четвертой секциях- левые. Оси нижних

барабанов находятся на одном уровне.

Форма барабанов довольно сложная. Передняя их часть длиной 750 мм

имеет конусную форму. Каждое из 3 бил этой части состоит из радиально

установленной бильной планки, имеющей сечение 70 ×12 мм, и трех

25

металлических планок корытообразного сечения, образующих подбильную

решетку. Вылет бильной планки над кромками решетки равен нулю. Своей

форме каждое било напоминает лопасть винта самолета: линия закрепления

планок вначале била повернута относительно линии их закрепления в конце

конуса на 8* по направлению вращения. Диаметр барабана на этом участке

изменяется от 875 до 985 мм.

Такая конструкция конусной части барабанов играет двоякую роль. Вопервых, обеспечивается надежный ввод сырца в сферу трепания. Во-вторых,

воздействия на этом участке очень мягкие и имеют характер постепенно

усиливающегося встряхивания, что приводит к удалению значительной части

насыпной костры. В результате снижается опасность повреждения волокна

при использовании интенсивных воздействий в остальной- рабочей части

барабана.

Рабочая часть барабана- цилиндрическая, без выходного конуса, ее

диаметр 985 и длина 2250 мм. Расстояние между осями барабанов 775 мм, и

следовательно, глубина поля трепания равна 210 мм.

Роль крестовин выполняют два трехлопастных диска, выполненных из

листовой стали толщиной 12 мм. Диски делят барабан на три участка длиной

1 м каждый. Основная бильная планка, представляющая собой стальную

полосу сечением 80×1,5 мм, прикреплена болтами к поддерживающему

угольнику. Вылет ее рабочей кромки по отношению к передней кромке

поддерживающего угольника равен 10 мм, но может быть изменен, так как

отверстия

под

болты

в

бильной

планке

продолговатые.

Полки

поддерживающего угольника развернуты под углом 120* , ширина их 40 мм.

Подбильная решетка состоит из четырех планок корытообразного сечения

(35×20×1,5мм); зазоры между планками равны 25 мм. Величина вылета

основной рабочей кромки по отношению к первой планке решетки на всей

длине барабана одинакова и равна примерно 50 мм.

Кроме основной бильной планки , на каждой лопасти диска укреплена

вспомогательная тыльная бильная планка, выполненная из угольника

26

сечением 50×50×2,5 мм. Задняя кромка тыльного угольника находится от

рабочей кромки основной бильной планки на расстоянии 490 мм.

Рабочая кромка основной бильной планки одного барабана и задняя

кромка тыльного угольника другого барабана при вращении проходят одна от

другой на небольшом расстоянии и одновременно соприкасаются с

обрабатываемым материалом. Такие рабочие кромки называют спаренными.

Из спаренных кромок главную роль играет рабочая кромка основной

планки. Так как тыльный угольник заводит прядь под основную планку, а

глубина поля трепания довольно велика, углы обхвата кромки обхватываемой

прядью достигают на этой планке очень большой величины. В результате

возрастает натяжение пряди. Так как толщина пряди мала (1,5 мм) , то при

этом создаются благоприятные условия для отделения костры от волокна за

счет разности жесткостей древесины и волокна.

Воздействия на прядь рабочей кромки тыльного угольника менее

интенсивны и являются вспомогательными.

Число кромок, одновременно находящихся в поле трепания=2,58. однако

вследствие большой высоты поля трепания (608 мм) при обработке сырца

средней длины с ним может одновременно соприкасаться лишь одна пара

кромок.

Характеристическая постоянная количества воздействий с учетом

основных рабочих кромок составляет С=4×3×2,25=27.

27

2. Математический анализ

В данном разделе приводятся математическое описание параметров,

рассчитываемых программой.

Процесс трепания представляет собой комплекс механических воздействий

бил трепальных барабанов на обрабатываемый материал. Рассмотрим с

математической точки зрения некоторые параметры процесса трепания:

расчет угла охвата прядью кромки била;

определение длины свободного конца пряди;

определение

количества

элементов

трепального

барабана,

одновременно находящихся во взаимодействии с прядью.

2.1 Расчет угла охвата прядью кромки била

Уг

набегания в процессе трепания при огибании прядью рабочей кромки била

(рис. 6). Ниже будут приведены классические методы расчета углов охвата и

принцип определения углов охвата в программе “Моделирование трепания

LT”

28

Огибание прядью рабочей кромки била

Рис. 6

2.1.1. Классический метод расчета угла охвата

Величина угла охвата зависит от таких конструктивных параметров

трепальных барабанов, как соотношение диаметра D и расстояния между

осями барабанов S, числа бил на барабане Z, расположения плоскости

бильной планки относительно радиуса, проведенного из центра вращения

барабана к центру кривизны кромки (угла ) и от места расположения била в

сфере трепания (угла ) (см рис.7).

Взаимодействие пряди с билами трепального барабана

Рис. 7

29

При определении искомого угла примем допущение, что ширина била равна

нулю и воспользуемся теоремой косинусов, при этом искомый угол k

определится по трем сторонам треугольника, построенного, в общем виде, по

координатам соседних бил парных барабанов, взаимодействующих с прядью.

Угол охвата на k-ом от точки зажима пряди биле определится из выражения:

k= (arccos [(b2+c2 a2)/2bc],

(1)

где a, b, c стороны треугольника,

образованного

по

координатам бил Xk-1, Yk-1; Xk, Yk; Xk+1, Yk+1, взаимодействующих с прядью.

;

;

.

Здесь следует рассмотреть частные случаи.

Первый частный случай, когда определяется угол охвата для била, первого

от точки зажима пряди. В этом случае Xk-1,Yk-1 есть координаты точки

зажима пряди (координаты вершины сферы трепания).

Второй частный случай било взаимодействует со свободным концом

пряди k=m (m количество бил одновременно воздействующих на прядь). В

этом случае Xk+1,=0, Yk+1=0, если k нечетное число и Xk+1,=S, Yk+1=0 если

kнечетное. При этом также следует учитывать, что прядь будет

захлестываться за бильную планку. Тогда максимальный угол охвата прядью

кромки m можно определить по формуле: m =.

Суммарный угол охвата пядью кромок определится суммированием углов

на каждом биле: s=1+2+...+m.

2.1.2. Определение углов охвата в программе

Программа моделирует заданное количество положений барабанов, и для

каждого положения угол охвата определяется по следующему принципу:

30

для каждой точки, которая соприкасается с билом для, каждого

положения барабана известны координаты и угол между двумя прилежащими

сторонами угол охвата равен углу 180-

(рис.8 )

(2)

Определение угла охвата

Рис. 8

Для последней точки угол охвата будет равен 180- , где

- угол

между прилежащей к точке стороне и отрезком от этой точки до предыдущего

элемента ветви (рис.9).

Определение угла охвата для последней точки

Рис. 9

31

С увеличением суммарных углов охвата увеличиваются силы натяжения

пряди. Поэтому в машинах, в которых суммарные углы охвата большие по

величине, частота вращения трепальных барабанов невелика. С одной

стороны это хорошо, поскольку уменьшаются нагрузки, вибрации, шум, то

есть улучшаются условия работы кинематических элементов привода

машины. С другой стороны, уменьшение частоты вращения барабанов

приводит к увеличению длины трепальных барабанов.

При проектировании трепальных барабанов необходимо стремиться к тому,

чтобы углы охвата прядью кромки были стабильными при повороте

трепального барабана на угол =180/Z.. При более стабильных углах охвата

становится целесообразным процесс очистки волокна от костры вести без

“недотрепа”.

Для стабилизации углов охвата прядью кромки целесообразно использовать

трепальные барабаны с большим числом бил, а угол наклона бильной планки

к радиусу, проведенному к центру кривизны кромки била выполнять

минимальным.

Поскольку

угол

охвата

определяет

силы

натяжения

пряди,

то

целесообразно дифференцировать процесс трепания изменением суммарных

углов охвата s по длине барабана.

2.2 Определение длины свободного конца пряди

Минимальная длина свободного конца пряди Lmin, гарантированно

обрабатываема в трепальных барабанах - это такая длина конца пряди,

которая всегда может быть обработана в трепальных барабанах (рис.10).

32

Определение длины свободного конца пряди

Рис. 10

Если принять длину всей пряди за величину Lпряди то её длина будет

складываться из двух значений – минимальной длины пряди Lпряди min и длины

свободного конца Lсв.к.

(3)

Lсв.к.- длина свободного конца пряди, которая измеряется от к-го била до конца

общей длины пряди

(4)

Длина свободного конца пряди обычно имеет достаточно маленькую

длину. При большой длине Lсв.к. возможна вероятность того, что произойдет

33

захлест конца пряди за планку била и произойдет намот пряди на било, что

вследствие возросших сил натяжения приведет к обрыву пряди.

В

связи

с

опасностью

такого

намота

необходимо

максимальную длину свободного конца пряди

учитывать

, при которой не

происходит захлеста пряди за бильную планку. Для трепального барабана

“Текмаш ДМТ”

определяется как сумма нескольких отрезков (рис. 11).

Определение длины свободного конца для трепального барабана

“Текмаш ДМТ”

Рис. 11

В данном случае

(5)

Для трепальных барабанов с другой формой била данная длина будет

определяться иначе, в зависимости от формы била.

2.3. Определение элементов трепального барабана, одновременно

находящихся во взаимодействии с прядью

Данный параметр зависит от формы барабана, количества бил,

являющихся постоянными для любого барабана.

Программа анализирует все точки генерируемой пряди, которые

находятся во взаимодействии с билами барабанов и каждой точке,

если она соприкасается с билом, присваивает ей номер. Т.о.

34

количество точек во взаимодействии определяется как количество

таких точек.

3. Разработка программного обеспечения

35

Программный продукт написан на языке программирования Maple 8. Для

работы программы необходимо установить язык программирования Maple 8

на компьютер, так же для ускорения работы программы желательно

установить Java 2 Runtime Environment.

Данный язык программирования

наиболее удобен для написания программ для решения подобных задач по

нескольким причинам:

1.

Maple 8 является языком программирования, подобным языку

Pascal, отличающемуся простотой;

2.

данный язык программирования создавался специально для

математических вычислений;

3.

Maple 8 имеет мощный встроенный пакет по созданию графиков

и зависимостей.

Программное обеспечение пригодно для использования во всех версиях

Windows, но предпочтительнее использовать Windows 2000 или Windows XP.

Задачи, решаемые программой

Программа позволяет определить для выбранной конфигурации бильной

планки следующие параметры:

максимальная длина свободного конца пряди;

максимальная длина пряди, которую можно обработать;

длина свободного конца пряди при различных положениях

барабанов;

суммарные углы охвата для каждого положения;

количество элементов одновременно воздействующих на прядь.

Так же программа выводит графические результаты:

модель трепального барабана с заданными параметрами;

график с суммарными углами обхвата для каждого положения;

36

график с длиной свободного конца пряди;

график с количеством элементов, одновременно находящихся во

взаимодействии с прядью.

и текстовый файл с численными значениями всех рассчитанных параметров.

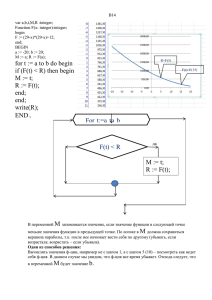

3.1 Алгоритм работы программы

Данная

программа

производит

расчеты,

построение

графических

результатов и графиков в несколько этапов:

1.

создание файла со структурой формы била в программе

КОМПАС-3D V6 Plus;

2.

передача данных со структурой формы била в программную

среду Maple 8;

3.

задание геометрических параметров трепальных барабанов;

4.

выбор количества точек обработки и параметров качества

изображения;

5.

построение положений пряди в трепальных барабанах;

6.

определение длины свободного конца пряди;

7.

определение углов охвата

8.

определение количества кромок, одновременно находящихся во

взаимодействии с прядью;

9.

сохранение всех графических и текстовых данных на жесткий

диск.

3.1.1.Создание файла со структурой формы била в программе

КОМПАС-3D V6 Plus

На данном этапе работы программы создается конфигурация бильной

планки необходимого профиля (рис.12). Созданный профиль сохраняется в

файл с расширением ksf (kompas symbol format) (рис.13). Сохранение в

символьном формате необходимо для работы с Maple 8.

37

Создание файла с конфигурацией била в КОМПАС-3D V6 Plus

Рис.12

Сохранение KSF файла

Рис. 13

38

При создании конфигурации била на чертеже должны быть только

основные линии, присутствие линий других стилей не допускается.

3.1.2.Передача данных со структурой формы била в программную

среду Maple 8

На данном этапе происходит передача и чтение данных из KSF файла в

программу .

Передача данных происходит через диалоговое окно программы Maple,

которое появляется после запуска программы (рис.14)

Вы

Рис. 14

3.1.3 Задание геометрических параметров трепального барабана

Задание

геометрических

параметров

барабанов

происходит

в

предназначенном для этого меню «Ввод параметров» (рис.15), которое

появляется после выбора файла, содержащего конфигурацию била.

39

Задание геометрических параметров

трепальных барабанов

Рис. 15

По введенным данным создается модель трепальных барабанов,

определяется точка зажима волокна, что необходимо для генерации пути

пряди и прорисовки самой пряди,

3.1.4. Выбор количества точек обработки и параметров качества

изображения

После ввода всех необходимых для расчета данных появляется

диалоговое окно «Ввод данных для обработки» (рис.16), в котором

предлагается ввести название директории для сохранения результатов,

количество точек для обработки (количество точек неограниченно), размеры

сохраняемых изображений и графиков,

40

Ввод количества точек моделирования и параметров качества

изображения

Рис. 16

3.1.5 Построение положений пряди в трепальных барабанах

После ввода всех необходимых данных создаются модели трепальных

барабанов и строятся положения пряди. Создание модели трепальных

барабанов и генерация пути пряди происходит в несколько стадий:

1.

создание одного била:

для создания одного била необходимо повернуть начальное

расположение била (расположение, которое передается из KSF

файла) на угол, который был задан в меню «Ввод параметров»;

2.

построение модели барабанов:

для этого определяем количество ветвей для обработки, равное

заданному

количеству

бил.

Далее,

чтобы

не

проводить

повторный анализ одной и той же точки, анализируем не

отрезки, а ветви. Это

можно сделать благодаря известному

количеству отрезков, выходящих из начала координат, равному

41

заданному количеству бил.

Далее создаем била

на левом

барабане, затем на правом. Таким образом, координаты центра

левого барабана (0;0), Поворачиваем каждый барабан на

некоторый угол, так чтобы он одним билом встал на линию,

соединяющую

оси

барабанов.

Затем

правый

барабан

поворачиваем (по часовой стрелке) на половину угла между

билами,

таким

образом,

получим

начальное

положение

барабанов. Далее поворачиваем барабаны на угол, равный

360/кол-во бил исходя из начального положения;

3.

генерация пути пряди:

для того, чтобы сгенерировать путь пряди, необходимо задать

направляющий вектор - вектор, соединяющий точку зажима

пряди и середину расстояния между трепальными барабанами.

После задачи направляющего вектора необходимо выбрать

точки, которые могут составлять элементы пути, для этого

выберем

половину

точек,

которые

лежат

внутри

угла,

образованного точкой зажима пряди, и центрами барабанов.

Затем эти точки проецируем на направляющий вектор и

сортируем их в правильном порядке в массив данных. На

основании полученного массива данных ищем точки, которые

действительно обрабатываются.

Далее проверяется, не пересекает ли линия, соединяющая

предведущую точку соприкосновения и проверяемую точку

следующие элементы для проверяемой точки:

1.

точка в середине ветви N - проверяемая точка, тогда

проверяем точки с координатами N-1 и N+1

2.

точка имеет крайнюю координату, тогда проверяем

только соседнюю точку

3.

точка лежит в начале ветви - проверяем на пересечение

линию с начала ветви и до центра текущего барабана.

42

Теперь можно определить прядь,

определив точки,

которые будут элементами пряди.

4.

анализ пряди:

после того как прядь определена, её необходимо

проанализировать, так как полученная прядь не

идеальна - возможны места, которые не могут

принадлежать пряди. Для исключения вносим

изменения и строим прядь ещё раз. Если места,

не принадлежащие пряди не исключены, то

построение

и

анализ

пряди

повторяется

необходимое количество раз

3.1.6. Определение длины свободного конца пряди

Далее программа работает уже с готовой прядью (после уточнений) и

анализирует только её конец. Если несколько последних точек имеют

одинаковые координаты (номер барабана, номер била), то оставляется только

первая из них. Это сделано для унификации определения длины свободного

конца.

В меню «ввод данных» была введена длина пряди, которая

обрабатывается в трепальном барабане. необходимо определить какая часть

пряди обрабатывается в барабане. Возможны несколько вариантов:

1.

длина пряди меньше максимальной длины тогда, находим конец

реальной пряди;

2. длина пряди не меньше максимальной длины. Тогда прядь может

обработаться на длину не больше максимальной, а остальное

есть свободный конец.

3.1.7. Определение углов охвата

Углы охвата считаются по следующему алгоритму:

43

для всех точек, начиная с первой до предпоследней угол охвата равен углу

180- где - угол между двумя прилежащими к точке сторонам. Для

последней точки угол охвата будет равен

180- , где

- угол между

прилежащей к точке стороне и отрезком от этой точки до предыдущего

элемента ветви.

3.1.8. Определение количества кромок, одновременно находящихся

во взаимодействии с прядью

Определение

количества

кромок,

одновременно

находящихся

во

взаимодействии с прядью происходит по следующему принципу:

все точки пряди, касающиеся кромки била пронумерованы, как и кромки

била, соприкасающиеся с прядью, и если N-я точка пряди соприкасается с

кромкой била под номером N, то количество кромок, одновременно

находящихся во взаимодействии с прядью соответственно равно N.

3.1.9. Сохранение всех графических и текстовых данных на жесткий

диск.

После построения всех графических и текстовых результатов расчета, они

сохраняются в директорию, которая была указана в меню «Ввод данных для

обработки». Программа сохраняет графики и рисунки моделей трепальных

барабанов в формате GIF, текстовые данные - в формате TXT. При

необходимости в меню «Ввод данных для обработки» можно настроить

качество графических файлов, задав параметр «Размеры сохраняемых

изображений» вручную.

3.2 Пример работы программы

Далее приведем пример работы программы для расчета параметров

процесса трепания для агрегата АЛС-1

44

3.2.1. Создание файла с конфигурацией формы била

Файл, содержащий конфигурацию формы била (рис. 17) создаем в

программе КОМПАС-3D V6 Plus и сохраняем его в формате KSF (рис.18).

Со

Ри

Сохранение файла с конфигурацией формы била

Рис. 18

45

Для удобства поиска файла, сохраняем его в папку Data, предварительно

созданную на диске С.

3.2.2. Выбор файла с конфигурацией формы била

После создания конфигурации формы била запускаем программу

“Моделирование трепания LT” и после появления на экране меню (рис. 19),

выбираем для открытия ранее созданный файл “Било АЛС”, содержащий

конфигурацию формы била.

Вы

Рис. 19

3.2.3. Ввод параметров трепальных барабанов

После выбора файла с конфигурацией формы била, появляется меню,

предназначенное для ввода исходных данных для проектирования трепальных

барабанов (рис. 20).

46

Ввод параметров трепальных барабанов

Рис. 20

По введенным данным идет прорисовка трепальных барабанов, генерация

пути пряди.

3.2.4. Ввод параметров моделирования и вывода результатов

После ввода параметров трепальных барабанов появляется меню (рис.21)

“Ввод данных для обработки”, которое позволяет выбрать количество

моделируемых положений барабана, папку, куда сохраняются результаты и

качество получаемых рисунков и графиков.

В данном примере выберем количество моделируемых положений равное

20, рисунки сохраним в размере 1152864 пикселя в папку Result на диск С.

47

Ввод параметров моделирования и вывода данных

Рис. 21

3.2.5. Получение графических и текстовых результатов

После введения всех необходимых данных и параметров вывода

результатов программа начинает строить и моделировать заданное количество

положений барабанов. Графические результаты выводятся в указанную папку

в формате GIF, так же выводится текстовый файл с результатами расчеты в

формате TXT. Пример создаваемой модели трепального барабана (для

первого положения) предоставлен на рис. 22.

48

Созданная модель трепального барабана (АЛС)

Рис.22

Кроме рисунков каждого положения барабанов выводятся следующие

графики:

график величин суммарных углов охвата, в зависимости от

положения барабанов в файле (рис. 23) Result_angles.gif;

график величин свободного конца пряди, в зависимости от

положения барабанов (рис.24) в файле Result_end.gif;

график количества точек, одновременно находящихся во

взаимодействии с прядью, в зависимости от положения

барабанов (рис.25) в файле Result_elements.gif

График величин суммарных углов охвата

Рис. 23

49

График величин свободного конца пряди

Рис 24

График количества точек, одновременно находящихся

во взаимодействии с прядью

Рис. 25

В выводимом текстовом файле содержатся числовые значения всех

рассчитанных величин. Данные из этого файла могут быть перенесены в

любую другую программу и в дальнейшем обрабатываться.

50

4. Экономический анализ

В данном разделе необходимо рассчитать затраты, необходимые для

проведения модернизации конструкции трепальных барабанов трепальной

машины.

Модернизация подразумевает под собой снятие заводских бильных

планок и установку планок с таким профилем, который позволяет наиболее

эффективно и без потерь обрабатывать сырец. В данном случае бильная

планка представляет собой стальную планку уголкового профиля.

Для расчетов принимаем, что работы по производству бильных планок

нужной формы производит один станочник 3 разряда. Работу по демонтажу

старых бильных планок, сверлильным работам,

монтажу новых бильных

планок выполняет бригада из двух монтажников 3 разряда.

Для расчетов принимаем, что замена бильных планок проводится на

трепальной машине с четырьмя трепальными барабанами, количество бил на

одном трепальном барабане =8.

Для определения затрат, необходимых на проведение модернизации

трепальных барабанов необходимо рассчитать следующие затраты:

заработная плата и премии рабочим, проводящим модернизацию;

стоимость необходимых для модернизации материалов;

стоимость необходимых для проведения работ инструментов;

амортизация;

общехозяйственные расходы (расходы на электроэнергию);

прочие расходы.

51

4.1. Расчет заработной платы и премий рабочим, проводящим

модернизацию

Для расчета заработной платы рабочих необходимо знать их разряды и

тарифные ставки. Тарифные ставки рабочих, вид выполняемых ими работ

предоставлены в табл. 2.

Таблица 2

Состав и

организация бригады рабочих

профессия

разряд

Тарифная

ставка

(руб/час)

станочник

3

20,90

монтажник

3

17,34

монтажник

3

17,34

монтажник

3

17,34

монтажник

3

17,34

Вид

выполняемой

работы

Необходимое Продолжительность

время для

перерыва (мин)

выполнения

(мин)

Производство

одной бильной

планки

Демонтаж одной

бильной планки

Сверление 5

отверстий на

бильной планке

Монтаж новой

бильной планки

Клепание 5

отверстий на

бильной планке

20

5

10

5

2

1

10

5

5

1

Количество бильных планок, подлежащих, замене рассчитываем по

следующей формуле:

,

где

(6)

-количество трепальных барабанов в модернизируемом агрегате;

-количество бильных планок на одном барабане.

бильные планки подлежат замене.

Зарплата станочнику за изготовление 1 бильной планки находится по

формуле:

,

где

- тарифная ставка станочника, руб/ч (см. табл. 2);

(7)

52

-время, затраченное на изготовление одной бильной планки включая

перерывы, мин (см. табл. 2).

Зарплата каждому монтажнику за все операции по установлению 1

бильной планки определится по формуле:

,

где

(8)

- тарифная ставка монтажника, руб/ч (см. табл. 2);

-время, затраченное на все операции по демонтажу и монтажу одной

бильной планки, включая перерывы, мин (см. табл. 2).

Станочнику и монтажникам предусматривается выплата премии в

размере 40% от общей суммы выполненных работ и доплаты в размере 10%.

Заработная плата станочника за изготовление 32 бильных планок:

,

где

(9)

-заработная плата станочнику за изготовление 32 бильных

планок.

Заработная плата каждого монтажника за установку 32 бильных планок:

,

где

-заработная плата станочнику за проведение работ по

демонтажу и монтажу 32 бильных планок.

Соответственно, доплаты в размере 10% составят:

для станочника:

;

для каждого монтажника:

.

(10)

53

Премии в размере 40% составят:

для станочника:

;

для каждого монтажника:

.

Начисленная заработная плата рабочим с учетом премий и доплат

предоставлена в табл. 3.

Таблица 3

Состав и организация работ бригады по выполнению модернизации

трепальной машины

Профессия Тарифная Заработная Премия Доплата Итоговая

ставка

плата по

40%,

10%,

заработная

руб/ч

обьему

руб

руб

плата, руб.

работы,

руб

Станочник

20,90

278,4

111,36

27,84

426,6

Монтажник

17,34

360,64

144,256

36,064

540,96

Монтажник

17,34

360,64

144,256

36,064

540,96

Итого

1508,52

Единый

социальный

налог (26%),

руб.

110,9

140,65

140,65

392,2

4.2. Стоимость необходимых для модернизации материалов

Материал, необходимый для модернизации трепального барабана бильная планка уголкового профиля, изготовленная из стали 3.

Длина одной бильной планки

.

Стоимость 1 погонного метра уголкового проката из стали 3

.

Таким образом, цена материала, необходимого на модернизацию

трепальных барабанов вычисляется по формуле:

(11)

где

-длина материала, м ;

-стоимость материала за 1 погонный метр, руб/м.

54

4.3. Стоимость необходимых для проведения работ инструментов

В процессе проведения монтажных работ используются следующие

инструменты:

ручная электродрель;

сверла для дрели.

Стоимость ручной электродрели ISKRA 5-813 S = 2795 руб.

Стоимость одного сверла =18 руб.

Для крепления одной бильной планки необходимо сделать 5 отверстий с

помощью ручной дрели, так как планок 32, то для проделки 160 отверстий

необходимо 2 сверла.

Общая стоимость необходимых инструментов предоставлена в табл. 4.

Таблица 4

Стоимость необходимых для модернизации инструментов

Инструмент

Дрель электрическая

ручная ISKRA 5-813 S

сверло

Итого

Стоимость , руб

2795

Количество

1

18

2831

2

4.4. Амортизация

Амортизация на применяемые в процессе установки инструменты=10% .

Так как сверла одноразовые, то амортизацию вычисляем только для

электродрели.

(12)

где

-цена дрели (см. табл. 3).

55

4.5. Общехозяйственные расходы

Общехозяйственные

расходы

складываются

из

расходов

на

электроэнергию, отопление, душ. Так как модернизация проводится во время

капитального ремонта, который обычно проводится в июле-августе, статьи

расходов на отопление и душ не учитываются.

Расходы на электроэнергию складываются из расходов на освещение в

производственном корпусе при замене планок, в столярной при изготовлении

планок, дежурного освещения, мощности, потребляемой электродрелью и

токарным станком.

Мощность освещения столярной

;

Мощность освещения производственного цеха

Мощность станка

Мощность дрели

;

;

;

Время работы освещения в столярной

;

Время работы освещения в производственном корпусе

Время работы станка

Время работы дрели

;

;

= 64 мин;

Стоимость 1 кВт/ч = 1,82 руб. (с НДС 18%).

Дежурное освещение составляет 6% от освещения цеха.

Дежурное освещение составляет

Время работы дежурного освещения равно времени работы освещения

производственного корпуса

Таким образом стоимость электроэнергии составит:

(13)

56

4.6. Прочие расходы

Принимаем, что прочие расходы составят 1% от суммы всех общих

расходов.

(14)

4.7. Составление сметы затрат на работы

Смета составляется на основе всех ранее рассчитанных данных и определяет

процент каждой из статей затрат в общей сумме затрат.

Таблица 5

Смета затрат на модернизацию трепальных барабанов.

Затрат итого

Элементы сметы

1. Материальные затраты:

руб

%

9716,12

80,9

стоимость материала

6720

55.9

стоимость инструментов

2831

23,6

общехозяйственные расходы

165,12

1,4

1900,72

15,8

1508,52

12,6

392,2

3,2

279,5

2.3

119

1,0

12015,34

100

2. Заработная плата

заработная плата рабочим

единый социальный налог 26%

3. Амортизация

4. Прочие расходы

Итого

5. Безопасность жизнедеятельности

57

5.1

В предлагаемой нами САУ положением в качестве устройства

управления технологическим оборудованием используется ЭВМ, которая

может стать источником вредных и опасных факторов. Для уменьшения

влияния этих факторов, а также создания благоприятных условий для работы

оператора ЭВМ необходимо соблюдение ряда требований при организации

рабочего

места

оператора

ЭВМ,

предусмотренных

следующими

нормативными документами:

ГОСТ

Р50923–96

"Дисплеи.

Рабочее

место

оператора.

Общие

эргономические требования к производственной среде. Методы измерения".

ГОСТ Р50948–96 "Средства отображения информации индивидуального

пользования. Общие эргономические требования и требования безопасности".

ГОСТ 12.1.005 – 88 "Общие санитарно-гигиенические требования к

воздуху рабочей зоны".

СанПиН

2.2.2/2.4.1340–03

"Гигиенические

требования

к

видеодисплейным терминалам, персональным электронно-вычислительным

машинам и организации работы".

5.1.1. Основные термины ТБ, используемые в данном разделе

Рабочая зона – пространство высотой до 2 метров над уровнем пола, в

котором располагаются места постоянного или временного пребывания

работников в течение смены.

Освещение – важный фактор безопасности труда, рациональное

проектирование которого способствует повышению качества труда и

сохранению здорового состояния органов зрения работающих.

Шум – это беспорядочные апериодические колебания различной

физической природы. Шум – большое число звуков разных частот и

58

интенсивностей. Совокупность частот, составляющих шум, называется

спектром шума.

Вибрация – это малоамплитудные, низко- и среднечастотные колебания,

возникающие при работе технологического оборудования.

Заземление – преднамеренное электрическое соединение с землей или её

эквивалентом металлических токоведущих частей, которые могут оказаться

под напряжением.

Пожарная

профилактика

–

это

комплекс

мероприятий

по

предупреждению пожаров и создание условий для их успешного тушения.

5.1.2. Требования к производственной сфере

Рабочие места с ПЭВМ по отношению к световым проёмам должны

располагаться так, чтобы естественный свет падал сбоку, преимущественно

слева.

Схемы размещения рабочих мест с ПЭВМ должны учитывать расстояния

между рабочими столами с видеомониторами (направлении тыла поверхности

одного видеомонитора и экрана другого видеомонитора), которое должно

быть не меньше 2,0 м, расстояние между боковыми поверхностями

видеомониторов – не менее 1,2 м.

Рабочие места с ПЭВМ в залах электронно-вычислительных машин или в

помещениях с источниками вредных производственных факторов должны

размещаться в изолированных кабинах с организованным воздухообменом.

Помещения с ПЭВМ должны оборудоваться системами отопления,

кондиционирования

воздуха

или

эффективной

приточно-вытяжной

вентиляцией. Расчёт воздухообмена следует проводить по теплоизбыткам от

машин,

людей,

Нормируемые

солнечной

параметры

радиации

и

микроклимата,

искусственного

ионного

освещения.

состава

воздуха,

содержание вредных веществ в нём должны отвечать требованиям СанПиН

2.2.2/2.4.1340–03.

59

Площадь помещений для персонала, работающего на ЭВМ из расчета на

одного человека, следует предусматривать величиной не менее 6 м 2, объем не

менее 20,0 м3 с учетом максимального числа одновременно работающих.

5.1.2.1. Требования к освещению

Особое значение имеет соблюдение требований к естественному и

искусственному освещению и цветовому оформлению помещений.

В помещении необходимо естественное освещение, но допускается и

искусственное. Для освещения зоны расположения документов допускается

установка светильников местного освещения.

Естественное освещение должно осуществляться в виде бокового

освещения. Величина коэффициента естественной освещенности должна

соответствовать нормативным нормам по СНиП 23-05-95 "Естественное и

искусственное освещение. Нормы проектирования". Данный коэффициент

должен быть не ниже 1.0–1.5 % в зависимости от степени точности

зрительной работы.

Общее освещение следует выполнять в виде сплошных или прерывистых

линий светильников, расположенных сбоку от рабочих мест, параллельно

линии зрения оператора ПЭВМ при рядном расположении видеодисплеев и

ПЭВМ. При периметральном расположении видеодисплеев и ПЭВМ линии

светильников должны располагаться локализовано над рабочими столами

ближе к его переднему краю, обращённому к оператору.

В качестве источников общего освещения рекомендуется использовать

люминесцентные лампы типа ЛБ и ДРЛ с индексом цветопередачи не менее

70, в качестве светильников – установки с отражающими или рассеивающими

светораспределителями. Допускается применение ламп накаливания в

светильниках местного освещения. Светильники местного освещения должны

иметь непросвечивающий отражатель с защитным углом не менее 40

градусов.

60

Величина

освещенности

при

искусственном

освещении

люминесцентными лампами должна быть в горизонтальной плоскости 300500 лк для системы общего освещения и не менее 750 лк для системы

комбинированного освещения. Освещенность на мониторе в вертикальной

плоскости должна быть не более 300 лк.

Следует также ограничить пульсацию освещенности от газоразрядных

источников света. Для этого возможно использование в светильниках

высокочастотных

пускорегулирующих

аппаратов,

а

также

включение

источников света в разные фазы осветительной сети.

Должна

отсутствовать

прямая

и

отраженная

блесткость.

Для

предотвращения засветок экранов дисплеев прямыми световыми потоками

должны применяться светильники общего освещения, расположенные между

рядами рабочих мест или зон с достаточным освещением. Можно также

располагать источники света параллельно направлению взгляда на экран

дисплея с обеих его сторон. Нежелательно расположение дисплеев экранами

друг к другу. Следует исключить попадание в глаза прямого света. Защитный

угол у этих источников должен быть не менее 40 градусов. Возможно

применение дисплеев с антибликовым покрытием или защитным фильтром.

Если в помещении есть окна, то каждое из них должно иметь

светорассеивающие шторы или жалюзи с коэффициентом отражения 0.5- 0.7.

В поле зрения пользователя должно быть обеспечено соответствующее

распределение яркости. Отношение яркости экрана дисплея к яркости

окружающих его поверхностей не должно превышать в рабочей зоне 10:1.

На здоровье человека оказывает влияние также и цветовое оформление

помещений. Необходимо также учитывать, что цвет является сильным

психологическим

симулятором:

красный

увеличивает

мускульное

напряжение, оранжевый стимулирует деятельность, желтый стимулирует

зрение и нервную систему, зеленый успокаивает, голубой ослабляет

мускульное напряжение, фиолетовый создает ощущение спокойствия.

61

В цветовой композиции интерьера помещений должны использоваться

гармоничные

цветовые

сочетания.

При

этом

следует

помнить,

что

контрастные цветовые сочетания приводят к напряжению зрения и быстрой

утомляемости. Для поверхностей большой площади (потолок, стены) лучше

использовать

малонасыщенные

тона,

для

небольших

поверхностей

допускаются средне-насыщенные тона и насыщенные для малых.

Для обеспечения нормируемых значений освещённости в помещениях

использования видеодисплеев и ПЭВМ следует проводить чистку стекол

оконных рам и светильников не реже двух раз в год, а также проводить

своевременную замену перегоревших ламп.

5.1.2.2. Требования к шуму и вибрации

Уровни шума и вибрации для помещений с ПЭВМ установлены для

данного вида работ СанПиН2.2.2/2.4.1340–03.. Уровни звука не должны

превышать значений, указанных в таблице 6.

Таблица 6

Предельные значения уровня шума на рабочем месте оператора

Уровень звука и

эквивалентный

уровень звука,

дБА

Уровни звукового давления, дБ, в октавных полосах со

среднегеометрическими частотами, Гц

31,5

63

125

250

500

1000

2000

4000

8000

86

71

61

54

49

45

42

40

38

50

Печатающие устройства должны располагаться на звукопоглощающих

поверхностях автономно от рабочего места оператора. Уровень звука от

печатающего оборудования не должен превышать 75 дБА.

Если уровень шума на рабочем месте оператора превышает допустимый,

то стены и потолки помещения с ПЭВМ должны быть облицованы

звукопоглощающим материалом, отвечающим гигиеническим требованиям, а

шумные печатающие устройства размещают вне помещения с ПЭВМ.

62

Дополнительным звукопоглощением служат однотонные занавеси из

плотной ткани, гармонирующие с окраской стен и подвешенные в складку на

расстоянии 15 – 20 см от ограждения. Ширина занавеси должна быть в 2 раза

больше ширины окна.

При выполнении работ с видеодисплеями и ПЭВМ в производственных

помещениях уровень вибрации не должен превышать допустимых значений

согласно Приложению 8 СанПиН 2.2.2/2.4.1340–03 (категория работ 3, тип

"в").

5.1.2.3. Требования к напряжённости электростатических и

электромагнитных полей

Для

предотвращения

образования

и

защиты

от

статического

электричества в помещении должны использоваться нейтрализаторы и

увлажнители. Допускаемый уровень напряженности электростатических

полей составляет 20 кВ/м в течении часа. Отметим, что как для

отечественных, так и для импортных видеодисплеев данный параметр

достаточно высок - 62- 85 кВ/м. А воздействие электростатических полей в

сочетании с пониженной влажностью воздуха может вызвать заболевания

кожи лица.

Электростатический потенциал видеодисплея не должен составлять

более 500 В.

Электрическая составляющая переменного электромагнитного поля на

расстоянии 50 см от экрана должна быть не более 15 В/м для частот 5 – 2000

Гц и не более 2.5 В/м для частот 2 – 400000 Гц.

Плотность магнитного потока на расстоянии 50 см от экрана - не более не

более 250 нТл для частот 5 – 2000 Гц и не более 25 нТл для частот 2 – 400000

Гц.

Мощность дозы рентгеновского излучения на расстоянии 5 см от экрана

или любой другой части компьютера должна быть не более 1000 мкР/ч.

63

Уровни содержания положительных и отрицательных аэроионов в

воздухе помещений с ПЭВМ должны соответствовать нормам Приложения 6

СанПиН 2.2.2/2.4.1340–03 и приведены в таблице №5.2.

Таблица 7