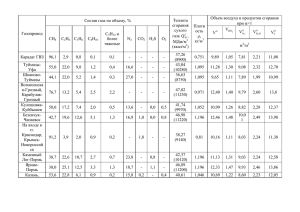

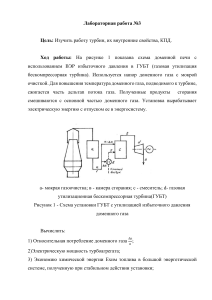

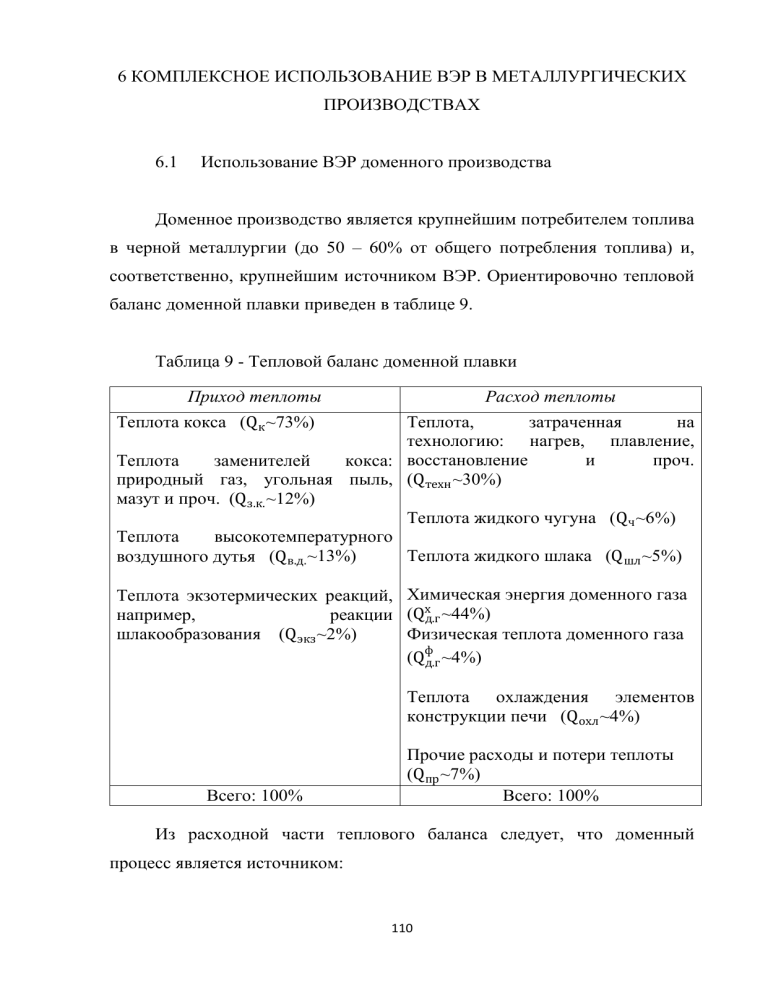

6 КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ ВЭР В МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВАХ 6.1 Использование ВЭР доменного производства Доменное производство является крупнейшим потребителем топлива в черной металлургии (до 50 – 60% от общего потребления топлива) и, соответственно, крупнейшим источником ВЭР. Ориентировочно тепловой баланс доменной плавки приведен в таблице 9. Таблица 9 - Тепловой баланс доменной плавки Приход теплоты Расход теплоты Теплота, затраченная на технологию: нагрев, плавление, и проч. Теплота заменителей кокса: восстановление природный газ, угольная пыль, (Q техн ~30%) мазут и проч. (Q з.к. ~12%) Теплота жидкого чугуна (Q ч ~6%) Теплота высокотемпературного Теплота жидкого шлака (Q шл ~5%) воздушного дутья (Q в.д. ~13%) Теплота кокса (Q к ~73%) Теплота экзотермических реакций, Химическая энергия доменного газа например, реакции (Qхд.г ~44%) шлакообразования (Q экз ~2%) Физическая теплота доменного газа ф (Q д.г ~4%) Теплота охлаждения элементов конструкции печи (Q охл ~4%) Всего: 100% Прочие расходы и потери теплоты (Q пр ~7%) Всего: 100% Из расходной части теплового баланса следует, что доменный процесс является источником: 110 - тепловых ВЭР, составляющих 19% от общего расхода теплоты (теплота жидкого чугуна ~ 6%, теплота шлака ~ 5%, физическая теплота доменного газа ~ 4% и теплота охлаждения элементов конструкции доменной печи ~ 4%); - топливного ВЭР, составляющего 44% от общего расхода теплоты (химическая энергия доменного газа). Всего на долю ВЭР приходится ~ 63% от общего расхода теплоты. Из расходной части теплового баланса следует, что крупнейшим ВЭР в доменном производстве является доменный газ (48% от общего расхода теплоты по тепловому балансу). Доменный газ является также ВЭР избыточного давления, что не отражено в тепловом балансе. В целом доменный газ - комбинированный ВЭР, т.е. тепловой, топливный и избыточного давления. Кроме тепловых ВЭР, указанных в тепловом балансе доменной плавки, к ВЭР доменного производства относится также теплота отходящих газов доменных воздухонагревателей, которая составляет около 20% от расхода теплоты на подогрев воздушного дутья. Распределение различных ВЭР в общем объеме ВЭР доменного производства приведено в таблице 10. Таблица 10 - Распределение различных ВЭР в общем объеме ВЭР доменного производства Наименование ВЭР Химическая энергия доменного газа Физическая теплота доменного газа Избыточное давление доменного газа Теплота жидкого чугуна Теплота шлака Теплота охладителя Теплота отходящих газов доменных воздухонагревателей Всего 111 Доля в общем объеме, % 75 4 4 5 4 4 4 100 Вторичными энергоресурсами отходящих газов доменной печи являются: 1) Химическое тепло отходящих газов. Отходящие газы имеют следующий состав: СО2 =10,5%, СО=28%, Н2 =2,7%, СН4 =0,3%, N2 =2,7%, Qрн =3,94 МДж⁄м3 , температура жаропроизводительности t ж =1400 °C. Химическая теплота используется частично как топливо в доменной печи, в воздухонагревателях (каупер регенеративный) нагрев воздуха до 1100-1200 °C, а так же во внешних потребителях, в других металлургических печах, в основном для получения смешанного коксоводоменного (или природного-доменного) газа нужной теплотой сгорания р Q н = от 4 МДж⁄м3 и выше для использования в котлах ТЭЦ ПВС, нагревательных и термических печах. 2) Избыточное используется давление доменного газа (Р абс =0,32 МПа) в расширительных станциях. В основе станции лежит газовая турбина, рабочим телом является газ повышенного давления, подогретый до температуры 400-500 ℃. Энергия газовой турбины может быть использована в турбовоздуходувке для получения доменного дутья и в электрогенераторе. Комплексная схема использования ВЭР доменного газа (рис. 40) представляет собой следующее: 1) Колошниковый газ с давлением р абс =0,32 МПа, температурой t=500 ℃ и запыленностью 15-20 г/м3 при повышенном давлении поступает в систему газоочистки с использованием мокрой очистки, где запыленность газов снижается до 10 мг/м3. Такая запыленность допустима для использования в горелках, а самое главное – в газовой турбине (минимальный износ лопаток). Так как газоочистка включает мокрую очистку в скруберах, температура доменного газа падает от 500 до 20℃. 2) Доменный газ из газоочистки поступает в газовую турбину, пройдя последовательно два подогревателя, в результате чего он подогревается до 450 °C. 112 3) В газовой турбине происходит расширение доменного газа от абс рабс нач = 0,25-0,30 МПа до ркон = 0,11 МПа, при этом температура доменного R газа снижается от 450 до 300 ℃. Вырабатываемая механическая энергия (для доменной печи объемом 1460 м3 при расходе доменного газа 250000 м3/ч, мощность турбины составляет 12 МВт) используется в турбовоздуходувке для получения сжатого воздуха – дутья – с давлением р абс =0,45 МПа и температурой t=100 ℃. 4) Часть доменного газа сжигается в «подогревателе» для подогрева доменного газа до 450 ℃; воздух для сжигания этого газа подогревается в рекуператоре до 200 ℃; продукты сгорания отводятся в дымовую трубу. 5) Продукты сгорания с газовой турбины с параметрами р нач =0,11 МПа и t нач =300 ℃ поступают в теплообменник, в котором охлаждаются до 100 ℃ , а отдаваемое тепло используется для предварительного подогрева доменного газа, поступающего в турбину, до 80 ℃. 6) Воздух из турбовоздуходувки (р=0,45 МПа, t=100 ℃) поступает в кауперы – регенеративные воздухонагреватели дутья – где нагревается до 1100-1200 ℃ и подается через фурмы в доменную печь. Для нагрева дутья в кауперах сжигается доменный газ, а воздух для сжигания, подогретый в рекуператоре до 200 ℃, подается от вентилятора. 7) В рекуператор подаются греющие газы – продукты сгорания из каупера с температурой 400 ℃; нагреваемая среда – воздух для горения газа в каупере, нагревается от температуры атмосферы до 200℃. Экономичность расширительной станции (газовой турбины) достаточно высока, так как отсутствуют воздушный компрессор и камера сгорания, которые обычно являются неотъемлемой частью ГТУ. Оборудование расширительной станции недорогое (по сравнению с ГТУ с камерой сгорания), так как температура и давление газа невелики и нет 113 необходимости использовать сверхжаропрочные стали, а так же сложные системы охлаждения лопаток. Использование доменного газа в качестве топлива В топливном газовом балансе предприятий черной металлургии доля доменного газа составляет 30 – 40%, что указывает на большое значение доменного газа в топливообеспечении предприятий. Выход и теплота сгорания доменного газа в значительной степени определяются расходом кокса. Ориентировочно зависимость между выходом доменного газа и расходом кокса имеет следующий м 2500 υд.г. , т 3 вид: v д.г. – удельный выход доменного 2000 газа (на т чугуна) 1500 m к – удельный расход кокса (на т 1000 0,4 0,5 0,6 m0,7 к,т / т чугуна) – для отечественных предприятий Помимо расхода кокса, выход доменного газа зависит также от ряда других технологических показателей, влияние которых учитывается путем статистической обработки опытных данных по доменной плавке: v д.г. =А+A 1 ·ф 1 + A 2 ·ф 2 + A 3 ·ф 3 + A 4 ·ф 4 + A 5 ·ф 5 + A 6 ·ф 6 + A 7 ·ф 7 , где А,A 1… A 7 – коэффициент уравнения регрессии; ф 1 …ф 7 – факторы, влияющие на выход доменного газа: ф 1 – расход агломерата; ф 2 – расход окатышей; ф 3 – расход шлакообразующих; ф 4 – расход заменителей кокса; ф 5 – концентрация кислорода в дутье; ф 6 – температура воздушного дутья; ф 7 – выход шлака. 114 115 Рисунок 40 – Схема использования ВЭР доменной печи Ориентировочно зависимость теплоты сгорания доменного газа Qнр от удельного расхода кокса m к имеет следующий вид: Q нр , МДж / м 3 5 4 3 0,4 В расчетах 0,5 топливных 0,6 балансов 0,7 m к , т / т чугуна предприятий используют приведенную теплоту сгорания доменного газа - 4,2 МДж/м3. Основными потребителями доменного газа являются: • доменные воздухонагреватели ~35%; • котлы ТЭЦ ~30%; • коксохимическое производство ~25%; • нагревательные печи прокатных цехов ~10%. Использование избыточного давления доменного газа На украинских предприятиях давление доменного газа на колошниках печей р к составляет 0,18 ÷ 0,34 МПа (среднее значение р ���=0,26 МПа), на зарубежных печах рк ≤ 0,5 МПа. к С учетом необходимого давления для очистки, транспортировки и использования доменного газа у потребителей появляется нереализованное избыточное давление. pк К ДП–доменная печь ГО – газоочистка ДП ДГ – дроссельная группа ГО ДГ ГП . . . . . p ГО П – потребитель. pП 116 П для поддержания заданного давления на колошнике К ГП – заводской газопровод В соответствии с балансом давления доменного газа нереализованное избыточное давление составит: ризб = рк − (рго + рп ) = 0,26 − (0,02 + 0,01) = 0,23 МПа, где рго – потери давления на газоочистке (р го =0,02 МПа); рп – давление, необходимое для транспортировки доменного газа к потребителю и использования газа у потребителя (р п =0,01 МПа). Нереализованное избыточное давление доменного газа используют для производства электроэнергии в ГУБТ – газовые утилизационные бескомпрессорные турбины. Перед подачей доменного газа в ГУБТ после мокрой очистки его следует нагревать до температуры 250 ÷ 600 °С. Нижний предел обеспечивает выход газа из турбины при температуре 60 ÷80 °С, что исключает конденсацию влаги, а в случае отрицательных температур газа – обмерзание проточной части турбины. Верхний предел обусловлен термостойкостью сталей, целесообразных с экономической точки зрения для изготовления ротора турбин данного класса. В зависимости от способа подогрева доменного газа ГУБТ разделяют на 3 группы: 1) ГУБТ с двухступенчатым регенеративным и рекуперативным подогревом: ГУБТ-6 (6-установленная мощность турбогенератора, МВт); 2) ГУБТ с подогревом доменного газа путем смешивания его с высокотемпературными продуктами сгорания: ГУБТ-8и ГУБТ-12; 3) ГУБТ без подогрева, путем применения сухих методов очистки доменного газа, например, в металлокерамических или тканевых фильтрах, что исключает насыщение газа влагой, а, следовательно, исключает конденсацию влаги при охлаждении газа в турбинах. Использование физической теплоты доменного газа Физическая теплота доменного газа, обусловленная температурой на колошнике 150 ÷ 350 °С, не используется по следующим причинам: 117 - вследствие практически полной потери теплоты газа при мокрой очистке, которая доминирует в доменных цехах; - вследствие невысокой температуры доменного газа, что делает нецелесообразным использование традиционных поверхностных теплообменников. Решение проблемы использования физической теплоты доменного газа осуществляется в следующих направлениях: - применение сухой очистки газа с последующим использованием газа в ГУБТах; - использование неочищенного доменного газа до газоочистки для подогрева очищенного газа после газоочистки с последующим использованием очищенного газа в ГУБТах; - использование доменного газа до газоочистки для подогрева сетевой воды в системах теплоснабжения; - применение контактных теплообменников. Использование теплоты чугуна Физическая теплота чугуна, обусловленная температурой на выпуске из доменной печи 1350 ÷ 1400 °С, используется в сталеплавильном переделе путем заливки чугуна в жидком виде в сталеплавильные агрегаты: конвертера и в электросталеплавильные печи. В зависимости от соотношения передельного и товарного чугуна на предприятиях в сталеплавильных агрегатах используют 50 ÷ 90% теплоты жидкого чугуна. Использование теплоты шлака Удельный выход шлака составляет 0,6 ÷ 0,8 т/т чугуна с температурой выпуска из доменной печи 1450 – 1550 °С, что делает теплоту шлака достаточно значительным тепловым ВЭР. Использование теплоты шлака зависит от способа его грануляции, которая может быть 118 водяной или воздушной. Гранулированный шлак находит широкое применение в качестве строительного материала. При водяной грануляции теплоту шлака используют для производства пара или нагретой воды в системах теплоснабжения (рис. 41). 0,15 / 0, 7 МПа, 110/167 C 5 9 100/150 C 4 50 C 8 7 1 3 2 110/167 C 110/167 C 6 10 11 12 12 13 1 – накопитель шлака; 2 – сопло для подачи воды на грануляцию; 3 – гранулятор, выполняющий также функцию контактного парогенератора и первичного отстойника гранулированного шлака; 4 – барботажная очистка пара от серы; 5 – подающий паропровод системы теплоснабжения; 6 – вторичный отстойник гранулированного шлака, выполняющий также функцию сетевого подогревателя; 7 – обратная линия тепловой сети; 8 – поверхности нагрева сетевого подогревателя; 9 – подающая линия тепловой сети; 10 – добавка воды, компенсирующая испарение и потери воды; 11 – циркуляционный насос; 12 – багерные насосы для транспортировки гидрошлаковой смеси; 13 – подача гидрошлаковой смеси на склад. Рисунок 41 – Принципиальная схема использования теплоты доменного шлака при водяной грануляции 119 Жидкий шлак, поступающий самотеком в гранулятор 3, диспергируется и гранулируется в потоке воды из сопла 2. Грануляция шлака сопровождается вскипанием воды. Образующийся пар после сероочистки 4 поступает в подающий паропровод 5 системы теплоснабжения. Давление в грануляторе поддерживается 0,15 или 0,7 МПа, что приводит к получению насыщенного пара с температурой, соответственно, 110 °С или 167 °С. Подогрев сетевой воды происходит во вторичном отстойнике 6 до температуры 110 °С или 150 °С в зависимости от температуры воды, перетекающей из первичного отстойника. Установка позволяет сэкономить значительное количество топлива в отопительный период за счет сокращения сжигаемого топлива в котельных. Недостатки: - сезонный характер использования полученной теплоты при утилизации теплоты шлака; -сернокислотная коррозия конструкций установки и поверхностей нагрева сетевого подогревателя вследствие перехода соединений серы из шлака в воду; - необходимость тщательной очистки пара от соединения серы; - необходимость периодической ревизии и чистки от загрязнений коммуникаций установки мелкодисперсным шлаком. При воздушной грануляции теплота нагретого воздуха в результате грануляции шлака используется для производства пара в котлеутилизаторе (рис. 42). Жидкий шлак самотеком поступает в шахту воздушного гранулятора 2, где гранулируется встречным потоком воздуха. Гранулированный шлак в нижней части шахты охлаждается в слоевом режиме. Нагретый до 900 °С воздух в результате грануляции шлака после пылеосадительной камеры 6 поступает в котел-утилизатор 7, где, охлаждаясь до 150 – 200 °С, передает теплоту на производство пара. Преимуществом такой установки по 120 сравнению с предыдущей является получение пара энергетических параметров, который можно направить в ТЭЦ для выработки электроэнергии в турбогенераторах. 10 4 МПа 1 1500 C 900 C 2 6 12 11 14 16 3 ≤ 250 C 4 МПа, 450 C 13 7 100 C 8 4 200 C 9 15 150 - 200 C 5 16 16 1 – накопитель шлака; 2 – шахта воздушного гранулятора; 3 – воздухораспределительное устройство; 4 – воздуходувка; 5 – отвод гранулированного шлака; 6 – пылеосадительная камера; 7 – котелутилизатор, включающий позиции 8 – 13; 8 – питательный насос; 9 – экономайзер; 10 – барабан-сепаратор; 11 – циркуляционный насос; 12 – испарительные поверхности нагрева; 13 – пароперегреватель; 14 – выход перегретого пара; 15 – пылеосадительный циклон; 16 – отвод мелкодисперсного шлака. Рисунок 42 – Принципиальная схема использования теплоты доменного шлака при воздушной грануляции 121 Недостатки: - абразивный износ элементов установки и поверхностей нагрева котла-утилизатора вследствие запыленности воздуха шлаковой пылью; - сернокислотная коррозия хвостовых поверхностей нагрева котлаутилизатора (при грануляции соединения серы в шлаке частично переходят в воздух); - необходимость доочистки воздуха после пылеосадительного циклона. Использование теплоты охладителя элементов конструкции теплоты охладителя элементов конструкции доменной печи Использование доменной печи зависит от способа охлаждения: водяное или испарительное. При водяном охлаждении теплоту нагретой до 50 – 55°С воды можно использовать для выработки электроэнергии в паросиловых установках, работающих на низкокипящих жидкостях, например, фреонах с температурой кипения в пределах 24÷30°С (рис. 40). Установка, приведенная на рисунке 43, включает фреоновые турбогенераторы мощностью 2 ÷ 10 тыс. кВт. Давление фреона на входе в турбину составляет 0,3 ÷ 0,5 МПа. Достоинства установки: - высокая надежность работы вследствие невысоких давлений и температур фреона; - возможность получения электроэнергии непосредственно в доменном цехе и использование ее для собственных нужд цеха. Недостатки: - невысокая энергетическая эффективность паросиловой установки, к.п.д. которой определяется произведением: ηуст = ηисп ∙ ηt ∙ η0i ∙ ηэм , 122 2 50 С 3 1 0,3 ÷ 0,5 МПа 40 С 6 7 20 С 8 5 4 1 – доменная печь; 2 – холодильники шахты доменной печи; 3 – испаритель фреона; 4 – охлаждающее устройство оборотной системы водоснабжения (градирня); 5 – циркуляционный насос оборотной системы; 6 – фреоновая турбина; 7 – электрогенератор; 8 – конденсатор фреона; 9 – фреоновый насос. Рисунок 43 – Принципиальная схема установки для использования теплоты водяного охлаждения доменной печи где ηисп - тепловой к.п.д. испарителя фреона, ηисп ≈ 0,33; ηt - термический к.п.д. цикла, ηt ≈ 0,30; η0i - внутренний относительный к.п.д. турбины, η0i ≈ 0,85; ηэм - электромеханический к.п.д. турбогенератора, ηэм ≈ 0,98. ηуст = 0,33 ∙ 0,30 ∙ 0,85 ∙ 0,98 = 0,08, т. е. 8%; - негативное влияние фреона на экологию (образование озоновых дыр в атмосфере). При испарительном охлаждении теплоту охлаждения получают в виде насыщенного водяного пара. Рассмотрим систему испарительного охлаждения (СИО) холодильников шахты доменной печи, через которые отводится основное количество теплоты охлаждения. Для обеспечения надежной циркуляции холодильники шахты доменной печи разделяют по 123 высоте на зоны (верхняя и нижняя), а по периметру на секции (2 ÷ 4 секций). Ι Ι−Ι Ι 3 3 3 3 1 2 1 – верхняя зона; 2 – нижняя зона; 3 – секции Каждая секция оборудуется автономной системой испарительного охлаждения (рис. 44). Холодильники шахты доменной печи выполнены в виде чугунного литья с вмонтированными в литье трубами поверхностей нагрева. Составленные друг над другом холодильники образуют автономный контур циркуляции. 0,3 МПа, 134 С 11 3 2 100 С 10 4 9 8 1 5 Конструкция холодильника 6 7 1 – холодильники шахты доменной печи; 2 – подача питательной воды; 3 – барабан-сепаратор; 4 – опускная труба; 5 – циркуляционный насос; 6 – коллектор опускной трубы; 7 – индивидуальные подводящие трубы; 8 – индивидуальные отводящие трубы; 9 – коллектор подъемной трубы; 10 – подъемная труба; 11 – выход насыщенного пара. Рисунок 44 – Схема СИО секции холодильников шахты доменной 124 Недостатком СИО холодильников шахты доменной печи является невысокое давление получаемого пара (0,2 − 0,3МПа), что ограничивает возможности его применения. Работа СИО холодильников шахты доменной печи позволяет судить о равномерности теплового режима в печи. Использование теплоты отходящих газов доменных воздухонагревателей Теплота отходящих газов доменных воздухонагревателей, обусловленная температурой на выходе 150 ÷ 350 °С, может быть использована в двух направлениях: - для подогрева сетевой воды в системах теплоснабжения (утилизация теплоты); - для подогрева воздуха, идущего на сжигание топлива, при нагреве насадки воздухонагревателя (рекуперация теплоты). Для подогрева воздуха наиболее рационально применение теплообменников с промежуточным теплоносителем, который позволяет компактно разместить теплообменники без крупногабаритных коробов для подвода воздуха и отвода отходящих газов (рис. 45). 1 3 2 4 5 300 С 200 С 6 7 150 С 250 С 9 8 20 С 1 – доменный воздухонагреватель; 2 – насадка воздухонагревателя; 3 – выносная топка; 4 и 5 – подача газа и воздуха; 6 – выход отходящих газов; 7 – теплообменник для нагрева промежуточного теплоносителя; 8 – теплообменник для охлаждения промежуточного теплоносителя; 9 – циркуляционный насос промежуточного теплоносителя. Рисунок 45 – Схема использования теплоты отходящих газов доменных воздухонагревателей 125 В качестве промежуточного теплоносителя применяют воду, масло, органические соединения (дифенол, дифенолоксид, доутерм). При нагреве воздуха до 200 °С экономия топлива в доменных воздухонагревателях составляет 4 – 5%. При использовании в качестве топлива доменного газа целесообразным является также нагрев газа. Ниже приводится расчет тепловой схемы газотурбинной установки доменного производства. 1 Расчет воздухонагревателя (каупера) На сжигание поступает доменный газ с расходом В. При сжигании образуются продукты сгорания с температурой t 1 . Температура t 1 задается из условия стойкости свода каупера и не должна превышать 1500℃. р αV 0 св t к + Q н + сг t D = Vг сг t1 где V 0 − теоретический расход воздуха; (а) Vг − объем продуктов сгорания в каупере; св , сг − теплоемкости воздуха и продуктов сгорания; р Q н - низшая теплота сгорания доменного газа; t к − температура сжатого воздуха после компрессора; t D − температура доменного газа; t1 − предельно допустимая температура продуктов сгорания; α − искомый избыток воздуха, обеспечивающий допустимую температуру. Объем продуктов сгорания связан с коэффициентом избытка воздуха соотношением Vг = 𝑉г0 + (α − 1)𝑉 0 . Преобразуя уравнение (а), получим: р Qн + сг t D = −αV 0 св t к + 𝑉г0 сг t1 + (α − 1)𝑉 0 сг t1 . р Q н + сг t D − 𝑉г0 сг t1 + V 0 сг t1 = α𝑉 0 сг t1 – 𝛼𝑉 0 сг t к . р Q н + сг t D + (V 0 − 𝑉г0 )сг t1 . 𝛼= V 0 (сг t1 − св t к ) За счет теплоты продуктов сгорания в каупере осуществляется подогрев воздуха, идущего в доменную печь. При этом расход 126 подогреваемого воздуха составляет G 1 . На горение подается воздуха с расходом G 2 . Расход воздуха на горение и расход продуктов сгорания связаны с расходом доменного газа соотношениям G2 = BV 0 α Gг = BVг = B[𝑉г0 (α − 1)V 0 ]. Тепловой баланс подогрева дутья в каупере имеет вид // / // / Gг сг (t1 − t 2 ) = G1 св (t в.к − t в.к ). где t в.к и t в.к − температуры воздуха до и после каупера. Заданной технологией величиной является расход воздуха, который требуется подогреть в каупере. Температура воздуха на входе в каупер / t в.к − это температура воздуха на выходе из промежуточного рекуперативного воздухоподогревателя. 2 Тепловой баланс рекуперативного воздухоподогревателя Он имеет следующий вид: / Gг сг (t 2 − t 3 ) = G1 св (t в.к − t к ), где t к − температура воздуха после компрессора; t 3 − температура продуктов сгорания перед газовой турбиной. 3 Энергетический баланс ГТУ Компрессор сжимает атмосферный воздух, повышая его давление от р 0 до р к . р 0 = 0,1 МПа; р к = 0,5 МПа, т.е. степень сжатия компрессора равна π = 5. Далее воздух в эжекторе смешивается с доменным газом, при этом давление продуктов сгорания возрастает до ~0,385 МПа, продукты сгорания расширяются в турбине от давления 0,385 − 0,1 МПа. Рассмотрим цикл ГТУ (рис. 46). Искомой величиной при расчете газотурбинной установки (ГТУ) является расход доменного газа, необходимый для привода турбины, т.е. мощности турбины должно хватить для привода компрессора. 127 0-К – адиабатное сжатие в компрессоре; К-3 – изобарный подвод теплоты; 3-4 – адиабатное расширение в газовой турбине; 4-0 – изобарное охлаждение продуктов сгорания Рисунок 46 - Цикл ГТУ Докажем, что отношение Т4 ⁄Т0 = Т3 ⁄Тк : Тогда Т4 Т4 Т3 Тк 1 = ∙ ∙ =� � Т0 Т3 Тк Т0 π к−1 к к−1 к ∙π ∙ Т3 Т3 = . Тк Тк Т4 − 1� Т0 Т0 =1− , η=1− Т Тк Тк � 3 − 1� Тк Т0 � где Т0 Тк – отношение температур в процессе сжатия в компрессоре. Поскольку воздух − это идеальный газ, то из уравнения адиабаты можно заменить: Т0 р0 =� � Тк рк к−1 к 1 =� � 𝜋 к−1 к , (б) где π − степень сжатия в компрессоре для данной схемы равна π = 5; к – показатель адиабаты, для воздуха равен к = 1,4. Подставляя уравнение (б) в выражение для КПД получим в окончательном виде η=1− Т0 1 =1−� � Тк π 128 к−1 к = 1 − π−ε , где 𝜀 = к−1 к = 0,4 1,4 = 0,286. Расход доменного газа, необходимый для сжатия воздуха с расходами G 1 и G 2 составит: (G1 + G2 )св t в = ηм Gг сг(t 3 − t 4 ), где ηм – механический КПД ГТУ. Расход воздуха на сжигание доменного газа и расход продуктов сгорания связаны с расходом топлива соотношениями G2 = BV 0 α, Gг = BVг . Отсюда получаем выражение для расчета расхода доменного газа B= G1 св (t к − t 0 ) ηм Gг сг (t 3 − t 4 ) − αV 0 св (t к − t 0 ) . Температура воздуха после компрессора находится из уравнения адиабаты рк Тк = Т0 � � р0 к−1 к . Перепад температур в газовой турбине также определяется из уравнения адиабаты Т3 р3 =� � Т4 р4 к−1 к = πε . Электрическая мощность определяется из баланса 6.2 Вторичные Nэл = Gг сг (t 3 − t 4 )ηм . энергоресурсы кислородно-конвертерного производства стали Кислородно-конвертерное производство стали занимает ведущее положение в мировом производстве стали (на долю конвертерной стали приходится около 70%): в отдельных странах кислородно-конвертерное производство стали составляет: США ~ 60%, Германия ~ 70%, Япония ~ 129