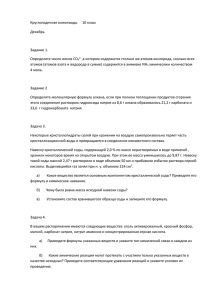

Учреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра технологии неорганических веществ и общей химической технологии ТЕХНОЛОГИЯ СОДОВЫХ ПРОДУКТОВ Программа, методические указания к выполнению контрольных заданий для студентов заочной формы обучения специальности 1-48 01 01 «Химическая технология неорганических веществ, материалов и изделий» специализации 1-48 01 01 01 «Технология минеральных удобрений, солей и щелочей» Минск 2012 1 УДК 661.33(075.8) ББК 35.20я73 Т38 Рассмотрены и рекомендованы к изданию редакционно-издательским советом университета. Составитель Г. Ф. Пинаев Рецензент доктор технических наук, профессор кафедры химии, технологии электрохимических производств и материалов электронной техники БГТУ А. Н. Мурашкевич Технология содовых продуктов : программа, методические Т38 указания к выполнению контрольных заданий для студентов заочной формы обучения специальности 1-48 01 01 «Химическая технология неорганических веществ, материалов и изделий» специализации 1-48 01 01 01 «Технология минеральных удобрений, солей и щелочей» / сост. Г. Ф. Пинаев. – Минск : БГТУ, 2012. – 88 с. ISBN 978-985-530-213-2. В издании приведены программа дисциплины, методические указания к выполнению индивидуальных заданий, тексты задач и контрольных тем для индивидуальных заданий по дисциплине «Технология содовых продуктов», а также изложены примеры расчета технологических процессов получения кальцинированной и каустической соды. Предназначено для студентов заочной формы обучения специальности «Химическая технология неорганических веществ, материалов и изделий» специализации «Технология минеральных удобрений, солей и щелочей». УДК 661.33(075.8) ББК 35.20я73 ISBN 978-985-530-213-2 2 © УО «Белорусский государственный технологический университет», 2012 ПРЕДИСЛОВИЕ Дисциплина «Технология содовых продуктов» предусмотрена учебным планом для студентов специальности 1-48 01 01 «Химическая технология неорганических веществ, материалов и изделий» специализации 1-48 01 01 01 «Технология минеральных удобрений, солей и щелочей» очной и заочной форм обучения. Составной частью дисциплины «Технология содовых продуктов» является аудиторное решение задач для студентов очной формы обучения и дистанционное (по месту жительства) выполнение контрольных заданий для студентов заочной формы обучения. Контрольные задания охватывают все основные разделы программы учебной дисциплины «Технология содовых продуктов», а именно: – основные способы производства содовых продуктов и их потоковые схемы; – приготовление и очистка рассолов; – стадия аммонизации рассола; – стадия карбонизации рассола; – фильтрация бикарбонатной суспензии; – кальцинация бикарбоната натрия; – регенерация аммиака; – обжиг карбоната кальция и гашение извести; – переработка отходов и получение попутных материалов; – производство каустической соды. Каждый студент в порядке выполнения контрольного задания должен решить одну задачу и дать развернутый ответ на заданную тему курса «Технология содовых продуктов». В данном пособии приведены программа учебной дисциплины «Технология содовых продуктов», тексты задач с методическими указаниями и решениями для самостоятельного заочного (дистанционного) выполнения заданий студентами. При составлении данных методических указаний были использованы литературные источники, приведенные в списке литературы на с. 79. 3 1. ЦЕЛИ И ЗАДАЧИ ДИСЦИПЛИНЫ Основной целью изучения дисциплины «Технология содовых продуктов» студентами специализации 1-48 01 01 01 «Технология минеральных удобрений, солей и щелочей» является приобретение профессиональных знаний и компетенций в производстве содовых продуктов в объеме, предусмотренном программой дисциплины. Задачей изучения курса «Технология содовых продуктов» является приобретение навыков решения практических задач по дисциплине на основе знаний технологии, принципов материального и теплового балансов и опыта решения задач на примерах, приведенных в данном руководстве в значительном количестве (30 примеров) и охватывающих все основные разделы изучаемого курса, иллюстрируемых (с учетом методических указаний) выполнением индивидуальных заданий. После изучения дисциплины студент должен знать: – номенклатуру содовых продуктов; – основные способы получения содовых продуктов (основных и сопутствующих); – виды и источники сырья, требования к качеству сырья и методы его анализа, способы добычи и подготовки сырья для производства содовых продуктов (по видам); – принципиальные технологические схемы производства содовых продуктов; – физико-химические основы (химизм, энергетика, равновесия, кинетика, технологические схемы и основное оборудование, показатели оптимального технологического режима производств: кальцинированной соды по аммиачному методу, каустической соды по известковому и электрохимическому методам (по стадиям), соды бикарбонатной пищевой, кальция хлористого из дистиллерной жидкости, аммония хлористого из фильтровой жидкости, соды кальциинированной и поташа из нефелина; – методы технологических расчетов на основе материального и энергетического балансов отдельных стадий и технологических аппаратов производств содовых продуктов; – сущность проблем сырья и его комплексной переработки, энергообеспечения и энергосбережения, экологических проблем и проблем создания безотходных производств содовых продуктов. 4 2. ПРОГРАММА ДИСЦИПЛИНЫ РАЗДЕЛ 1. СОДОВЫЕ ПРОДУКТЫ, ОСНОВНЫЕ МЕТОДЫ И СЫРЬЕ ДЛЯ ИХ ПРОИЗВОДСТВА 1.1. Номенклатура содовых продуктов и основные методы их производства. Содовые продукты, история возникновения производств, основные применения, современные масштабы производств. Основные способы производства кальцинированной соды. 1.2. Сырьевые материалы для производства соды. Источники природной соды и содержащие соду минералы. Методы химического анализа, «нормальные деления». Сырьевые материалы для производства соды методами синтеза. Поваренная соль как сырье для производства соды по аммиачному методу. Отходы производства калийных удобрений как источники поваренной соли. Методы добычи каменной соли и рассолов хлористого натрия. Состояние сырьевой базы поваренной соли в Беларуси. Карбонатное сырье для производства соды. Известняк и мел как виды сырья для производства соды по аммиачному методу, качество, методы добычи, схема подготовки известняка для содового производства. Состояние сырьевой базы карбонатного сырья в Республике Беларусь. Получение соды из природных содосодержащих материалов. Способы переработки содосодержащих рассолов и отложений. Современное состояние производств соды из природного содосодержащего сырья в мире и его перспективы. РАЗДЕЛ 2. ПРОИЗВОДСТВО КАЛЬЦИНИРОВАННОЙ СОДЫ ПО АММИАЧНОМУ МЕТОДУ 2.1. Основные стадии и принципиальная технологическая схема получения соды по аммиачному методу. Химизм процесса. Термодинамика процесса. Основные стадии. Технологические потоки. Современные разновидности содовых производств. 5 2.2. Очистка рассола. Основные стадии и принципиальная технологическая схема. Физико-химические основы, оптимальные условия, основные аппараты, технологическая схема и технологические расчеты стадии очистки рассола поваренной соли от примесей. 2.3. Физико-химические закономерности равновесия кристаллизации бикарбоната натрия. Анализ фазовой диаграммы П. П. Федотьева системы Na+, NH4+ / Cl–, HCO3– – H2O и термодинамическое обоснование оптимальных условий кристаллизации бикарбоната натрия. 2.4. Физико-химические закономерности взаимодействий NH3 и CO2 в соляном растворе. Химизм взаимодействий NH3 и CO2 в соляном растворе, степень карбонизации, роль карбамата аммония в процессе. 2.5. Стадия аммонизации рассола (абсорбции аммиака). Технологическое значение стадии аммонизации рассола. Источники аммиака для стадии аммонизации рассола и их анализ, рациональная схема абсорбции аммиака, оптимальный режим (по стадиям), аппараты, компоновка аппаратов стадии. Технологические расчеты абсорбции. 2.6. Стадия карбонизации рассола. Технологически обоснованные оптимальные условия кристаллизации бикарбоната натрия из аммонизированного рассола. Влияние насыщения, карбонатного и карбаматного пересыщения и температуры на процесс кристаллизации бикарбоната натрия. Сопутствующие явления: отдувка аммиака, инкрустация аппаратов, использование углекислого газа разных концентраций. Гидродинамические факторы и конструкции контактных тарелок, схема карбонизационной колонны, объединений карбонизационных колонн. Рациональная схема стадии карбонизации. Связь с другими стадиями. Технологические расчеты карбонизации. 2.7. Фильтрация бикарбонатной суспензии. Фильтруемость как характеристика качества бикарбонатной суспензии. Требования к качеству кристаллизата. Рациональная схема отделения фильтрации. Современные конструкции фильтров для бикарбоната натрия. Связь стадии фильтрации с другими стадиями. 2.8. Кальцинация бикарбоната натрия. Физико-химические закономерности процесса кальцинации бикарбоната натрия: химизм, термодинамика и кинетика процесса. Спекаемость кека в процессе кальцинации и ее преодоление. Способы и схемы кальцинации (огневой и паровой способ, ретурная и безретурная схемы кальцинации). Конструкции печей. Технологические расчеты стадии кальцинации бикарбоната натрия. Получение «тяжелой» соды. 2.9. Регенерация (дистилляция) аммиака из маточного раствора. Технологическое значение стадии. Физико-химические закономер6 ности процессов регенерации аммиака: состав маточных растворов (фильтровой жидкости) после отделения бикарбоната натрия, химизм процессов регенерации различных форм аммиака, фазовое состояние и влияние сульфата кальция, оптимальные условия. «Горячая» и «холодная» дистилляция. Технологические схемы большой и малой дистилляции. Методы энергосбережения. Основные аппараты дистилляции. Технологические расчеты процесса дистилляции. 2.10. Обжиг карбоната кальция и гашение извести. Обжиг карбоната кальция: технологическое значение процесса, физико-химические основы кальцинации карбоната кальция – химизм, равновесие и кинетика. Влияние температуры, размера кусков, примесей и выбора карбонатного сырья на качество извести и на состав обжигового газа. Конструкция печей для обжига известняка и мела. Режим работы печи. Гашение извести: технологическое значение процесса, требования к продукту, физико-химические основы гашения извести. Поведение примесей в процессе гашения извести. Основные аппараты отделения гашения извести. Технологические расчеты процессов обжига известняка и гашения извести. 2.11. Экологические проблемы, методы переработки отходов и получения попутных материалов производства кальцинированной соды. Состав дистиллерной жидкости и шламов содового производства. Способы захоронения и утилизации дистиллерной жидкости и карбонатного шлама. Физико-химические основы и технология производства хлорида кальция из дистиллерной жидкости. Области применения хлорида кальция. Фазовые диаграммы систем CaCl2 – H2O и CaCl2 – NaCl – H2O. Обоснование способов выделения CaCl2 из дистиллерной жидкости. Технологическая схема, основные аппараты и технологический режим получения хлорида кальция из дистиллерной жидкости. Физико-химические основы и технология производства хлорида аммония из фильтровой жидкости. Области применения хлорида аммония. Фазовые диаграммы систем NH4Cl – H2O и NH4Cl – NaCl – H2O. Использование операций упаривания, вымораживания и высаливания и обоснование способов выделения NH4Cl из фильтровой жидкости. Технологическая схема, основные аппараты и технологический режим получения хлорида кальция из фильтровой жидкости. Производство очищенного бикарбоната натрия. Области применения очищенного бикарбоната натрия в народном хозяйстве. Физико-химические превращения бикарбоната в водных растворах, влияние температуры и давления СО2 на растворимость и гидролиз 7 бикарбоната натрия, использование процессов «мокрой кальцинации» и карбонизации при очистке бикарбоната натрия. Технологическая схема, технологический режим и основные аппараты производства очищенного бикарбоната натрия. РАЗДЕЛ 3. ТЕХНОЛОГИЯ КАУСТИЧЕСКОЙ СОДЫ 3.1. Производство каустической соды известковым методом. Свойства, области применения и основные методы производства каустической соды. Физико-химические основы производства соды по известковому методу. Химизм и особенности равновесия реакции каустификации. Рациональная технологическая схема стадии каустификации. Характеристики и роль карбонатного шлама в производстве соды и схема отмывки шлама в производстве каустической соды. Технологическая схема стадии упаривания каустического щелока. Основные аппараты производства каустической соды известковым методом. Технологические расчеты процессов каустификации извести и упаривания каустического щелока. 3.2. Производство каустической соды электрохимическим методом. Теоретические основы производства каустической соды электрохимическим методом на твердых и ртутных электродах и с селективными мембранами. Технологическая схема установки электролиза хлорида натрия. Конструкции электролизеров для получения едкого натра по диафрагменному, ртутному и мембранному методам. Технологические расчеты процессов электрохимического получения каустической соды. РАЗДЕЛ 4. ПРОИЗВОДСТВО ПОТАША 4.1. Производство поташа из нефелина. Свойства и области применения поташа. Методы производства поташа. Сырьевые источники для производства поташа. Физико-химические основы производства поташа из нефелина. 4.2. Получение поташа из хлорида калия. Обзор реакций, позволяющих получать поташ из хлорида калия. Электрохимический способ получения поташа из хлорида калия. Способ получения поташа из хлорида калия на основе обменных реакций с участием органических аминов. Обоснование технологических схем и технологических режимов возможных процессов получения поташа из хлорида калия. 8 3. ОСНОВЫ ТЕХНОЛОГИИ И ПРИМЕРЫ РАСЧЕТА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВ КАЛЬЦИНИРОВАННОЙ И КАУСТИЧЕСКОЙ СОДЫ 3.1. КАЛЬЦИНИРОВАННАЯ СОДА Общие положения Для получения соды из поваренной соли аммиачным способом очищенный концентрированный раствор хлорида натрия обрабатывают аммиаком. Затем аммонизированный рассол подвергают карбонизации газом, содержащим диоксид углерода. При карбонизации образуется суспензия кристаллов бикарбоната натрия в растворе хлорида аммония. Фильтрацией разделяют суспензию на сырой бикарбонат и маточный раствор (фильтровую жидкость). Сырой бикарбонат прокаливают и в результате получают кальцинированную соду. Маточный раствор, содержащий большое количество аммиака, подвергают дистилляции при обработке известковым молоком, получаемым гашением извести. Выделившийся аммиак направляют для насыщения новых количеств соляного рассола. Необходимые для процесса известь и диоксид углерода получают разложением известняка или мела. Основные стадии и реакции аммиачно-содового процесса: 1) известково-содовая очистка рассола: MgCl2 + Ca(OH)2 = CaCl2 + Mg(OH)2; CaCl2 + Na2CO3 = CaCO3 + 2NaCl; 2) абсорбция: NH3 + H2O = NH4OH + 35,2 кДж; 2NH3 + CO2 + H2O = (NH4)2CO3 + 144,4 кДж; 3) карбонизация аммиачно-солевого раствора: (NH4)2CO3 + H2O + CO2 = 2NH4HCO3; NH4HCO3 + NaCl = NaHCO3 + NH4Cl; 9 4) кальцинация бикарбоната: 2NaHCO3 = Na2CO3 + H2O + CO2 – 125,6 кДж; 5) регенерация аммиака: (NH4)2CO3 = 2NH3 + CO2 + H2O – 100,9 кДж; 2NH4Cl + Ca(OH)2 = 2NH3 + 2H2O + CaCl2; 6) получение диоксида углерода и известкового молока: CaCO3 = CaO + СО2 – 178 кДж; СаО + Н2О = Са(ОН)2 + 65,5 кДж. Принципиальная схема производства кальцинированной соды представлена на рис. 1. Са(ОН)2 NaCl (рассол) Na2CO3 Очистка рассола СаСО3 С NH3 Обжиг известняка Абсорбция СО2 Карбонизация СО2 СаО Фильтрация Гашение извести Известковое молоко Дистилляция Раствор CaCl2 в «белое море» Фильтровая жидкость NaНCO3 Кальцинация Na2CO3 (кальцинированная сода) Рис. 1. Принципиальная схема производства кальцинированной соды 10 На содовых заводах концентрацию раствора выражают в особых единицах, называемых нормальными делениями (н. д.). Одно нормальное деление отвечает концентрации 1/20 г-экв вещества в 1 л. Если на титрование 20 мл жидкости пошло 20 мл однонормального раствора, то испытуемая жидкость также имеет концентрацию 1 н, т. е. 20 н. д. При расходе 40 мл однонормального раствора на титрование 20 мл анализируемой жидкости последняя является 2 н раствором, или имеющей концентрацию 40 н. д. Для пересчета нормальных делений (н. д.) в граммы на литр (г/л) необходимо число нормальных делений умножить на грамм-эквивалент (г-экв) данного вещества и разделить на 20. Например: – 20,5 н. д. NH3 в растворе отвечают (20,5 · 17) / 20 = 17,4 г/л NH3; – раствор концентрации 40 н. д. Na2CO3 отвечает (40 · 53) / 20 = = 106 г/л Na2CO3. Для пересчета концентрации, выраженной в килограммах на метр кубический (А), в нормальные деления (х) нужно число граммов разделить на значение грамм-эквивалента соответствующего вещества (М) и умножить на 20: х= А ⋅ 20 . М Например, концентрация раствора, содержащего 312 г/л NaCl, отвечает (312 · 20) / 58,5 = 106,7 н. д. Укажем, что концентрации соединения и его отдельных ионов, выраженные в нормальных делениях, имеют одно и то же численное значение, а выраженные в граммах на литр – разные. Из предыдущего видно, что для перехода от нормальных делений к граммам на литр необходимо исходное число умножить на отношение (г-экв / 20), а для перехода от граммов на дециметр кубический (г/дм3) к нормальным делениям – исходное число умножить на отношение (20 / г-экв) или разделить на отношение (г-экв / 20). Для облегчения пересчетов можно пользовать для отдельных веществ соответствующим коэффициентом, который представляет собой частное от деления грамм-эквивалента вещества на 20. Умножив число нормальных делений на значение коэффициента, получают число граммов на литр и, наоборот, разделив число граммов на литр на соответствующее значение коэффициента, получают число нормальных делений. В таблице приведены значения (г-экв / 20) для веществ, используемых в производстве соды по аммиачному методу. 11 Коэффициенты пересчета Вещество NH3 NaCl Na2SO4 NH4Cl Ca(OH)2 NaHCO3 MgCl2 NaOH Na2CO3 Значение коэффициента г-экв г-экв / 20 17,032 0,8516 58,454 2,9230 71,030 3,5510 53,497 2,6750 37,048 1,8520 84,015 4,2010 47,617 2,3810 40,005 2,0000 52,995 – Вещество CaCl2 NH4OH CaCO3 CO2 (NH4)2SO4 (NH4)2CO3 NH4HCO3 MgCO3 Значение коэффициента г-экв г-экв / 20 55,497 2,775 35,048 1,752 50,045 2,502 22,005 1,100 66,073 3,304 48,045 2,402 79,058 3,953 42,165 2,108 Пример 1. Условие Концентрация СаО в известковом молоке равна 189 н. д. Определить содержание СаО и Са(ОН)2 в молоке, а также концентрацию ионов Са2+ и ОН–, г/л. Решение Содержание компонентов, г/л, рассчитываем следующим образом: 189 ⋅ (56 / 2) = 265; 20 189 ⋅ (40 / 2) ССа 2+ = = 189; 20 189 ⋅ (74 / 2) ССа(ОН)2 = = 350; 20 189 ⋅ 17 СОН− = = 161. 20 ССаО = Очистка рассола Искусственные и естественные рассолы, применяемые для производства соды, содержат примеси (Са2+, Mg2+, SO 24− и др.). Эти примеси в процессе аммонизации образуют осадки, выделяющиеся на стенках аппаратов и снижающие их производительность. Поэтому обычно рассол предварительно очищают от ионов кальция и магния. Наиболее распространенным способом очистки рассола является содово-известковый. По этому способу к рассолу добавляют раствор соды и известковое молоко. Очередность подачи реагентов опреде12 ляется содержанием магния в рассоле. К рассолу, содержащему большое количество магния (например, 2,3 н. д. Mg2+ и 1,5 н. д. Са2+), вначале приливают известковое молоко, а затем добавляют соду. Рассол, содержащий меньшее количество магния (например, 0,5 н. д. Mg2+ и 1,5 н. д. Са2+), вначале смешивают с содой. Очистку рассола, содержащего 0,1 н. д. Mg2+ и 1,2–1,7 н. д. Са2+, производят предварительно смешанными реактивами. В процессе очистки магний осаждается из рассола в виде гидроксида, а кальций – в виде карбоната. Полученная суспензия отстаивается. Из отстойника рассол поступает в резервуар очищенного рассола, а затем в отделение абсорбции. Очищенный рассол имеет состав, н. д.: Са2+ – не более 0,02; Mg2+ – не более 0,007; Na2CO3 – 0,25–0,30; NaОН – 0,02–0,08; Cl– – 104–106. Пример 2. Условие Определить расход соды и гидроксида кальция для очистки 1 м3 рассола, содержащего, кг: СаSO4 – 6,71; MgCl2 – 0,63; CaCl2 – 0,33. Решение При известково-содовой очистке рассола протекают реакции: MgCl2 + Са(ОН)2 = CaCl2 + Mg(OH)2; CaCl2 + Na2CO3 = СаСО3 + 2NaCl; СаSO4 + Na2CO3 = Na2SO4 + СаСО3; Са(ОН)2 + Nа2СО3 = СаСО3 + 2NaOH. (1) Расход Са(ОН)2, необходимый для осаждения гидроксида магния (по реакции 1), составляет: 0,63 ⋅ 74 = 0,49 кг, 95,2 где 74 и 95,2 – молекулярные массы Са(ОН)2 и MgCl2 соответственно. При 10%-м избытке расход Са(ОН)2 составит: 0,49 · 1,1 = 0,54 кг. Рассчитаем расход соды, кг: – для перевода в СаСО3 хлорида кальция, полученного по реакции (1) (считая по содержанию в рассоле хлорида магния): 0,63 ⋅ 106 = 0,7, 95,2 где 106 – молекулярная масса Na2CO3; 13 – для перевода в СаСО3 хлорида кальция, содержащегося в исходном рассоле: 0,33 ⋅ 106 = 0,32, 111 где 111 – молекулярная масса СаCl; – для перевода в СаСО3, содержащегося в растворе сульфата кальция: 6,71 ⋅ 106 = 5,23, 136 где 136 – молекулярная масса CaSO4; – для связывания избыточного Са(ОН)2, введенного для осаждения гидроксида магния: (0,54 − 0,49) ⋅ 106 = 0,07. 74 Общий расход соды составит: 0,7 + 0,32 + 5,23 + 0,07 = 6,32 кг. В пересчете на стандартную 95%-ю соду ее расход для очистки 1 м рассола составит: 3 6,32 ⋅ 100 = 6,65 кг. 95 Пример 3. Условие Вычислить расход извести и соды, если рассол содержит 1,7 н. д. 2+ Са и 0,5 н. д. Mg2+. Содержание NaOH в очищенном рассоле составляет 0,08 н. д., избыток соды – 0,3 н. д. Решение Известь расходуется, кг: – на осаждение ионов Mg2+ по реакции Mg2+ + Са(ОН)2 = Mg(OH)2 + Са2+; – на получение содержащейся в очищенном рассоле NaOH (0,08 н. д. по нормам технологического режима) по реакции Са(ОН)2 + Na2CO3 = СаСО3 + 2NaOH. 14 Часть извести не вступает в реакцию и уходит в шлам; практически это составляет ∼0,1 н. д. Таким образом, на осаждение ионов Mg2+ требуется 0,5 н. д. извести, для образования 0,08 н. д. NaOH необходимы 0,08 н. д. извести. Общий расход извести составит: 0,5 + 0,08 + 0,1 = 0,68 н. д. Следовательно, для очистки 1 м3 рассола необходимо следующее количество СаО: 0,68 ⋅ 28 = 0,952 кг. 20 Так как в извести содержится 85% СаО, то ее расход составит: 0,952 = 1,12 кг. 0,85 Сода расходуется: – 1,7 н. д. – на осаждение ионов Са2+ согласно уравнению реакции Са2+ + Na2CO3 = CaCO3 + 2Na+; – 0,5 н. д. – на осаждение ионов Са2+, образующихся при осаждении Mg2+; – 0,08 н. д. – на образование NaOH; – 0,3 н. д. – на обеспечение избытка Na2CO3. Всего потребуется Na2CO3 в количестве: 1,7 + 0,5 + 0,08 + 0,3 = 2,58 н. д. или (53 · 2,58) / 20 = 6,84 кг/м3. На 1 м3 рассола расход 100%-й соды составит 6,84 кг. Так как в технической соде содержится 95% Na2CO3, ее расход на 1 м3 рассола составит: 6,84 = 7, 2 кг. 0,95 Пример 4. Условие Определить производительность отстойника для очистки рассола диаметром 18 м. Отстаивание происходит при 15–17°С. Скорость осаждения шлама в зависимости от температуры представлена на рис. 2. 15 Температура, °С 20 15 10 5 0 2 4 6 8 Скорость осаждения (ω · 104), м/с Рис. 2. Скорость осаждения шлама в зависимости от температуры Решение Производительность отстойника, м3/с, можно рассчитать по следующей формуле: ω⋅ x2 V0 = F , x2 − x1 где V0 – производительность отстойника по очищенному рассолу (приблизительно равна производительности по сырому рассолу), м3/с; F – площадь отстойника, м2; х1 и х2 – концентрация твердых частиц в неочищенном рассоле и сгущенной суспензии; ω – скорость осаждения твердой фазы, м/с. Значение х1 можно пренебречь по причине его малости по сравнению с х2. В этом случае формула примет вид: V0 = F · ω. Учитывая неравномерность распределения потоков жидкости по всей площади аппарата, путем введения практического коэффициента 1,33 получаем формулу: F ⋅ω V= , 1,33 где V – производительность отстойника по очищенному рассолу (приблизительно равна производительности по сырому рассолу), м3/с. 16 Выражая площадь отстойника через его диаметр D, получим расчетную формулу: 0,758 D 2 ⋅ ω V= = 0,59 D 2 ⋅ ω. 1,33 Из диаграммы на рис. 2 находим, что скорость осаждения шлама при 15–17°С равна (3,5–4,7) · 10–4 м/с. Принимая скорость осаждения шлама в отстойнике равной 3,5 · 10–4 м/с (по нижнему пределу), рассчитываем его производительность: V = 0,59 · 182 · 3,5 · 10–4 = 0,0669 м/с или 0,0669 · 3600 = 241 м3/ч. Аммонизация рассола Принципиальная схема отделения абсорбции представлена на рис. 3. Газ в атмосферу Газ в ПГСП Очищенный рассол Газ в атмосферу Газ из ФЛБ ПВФЛ газ из КДС Вода ПГАБ Вода Вода ХГДС ПГКЛ-2 АБ-1 Газ из ПГКЛ-1 Аммонизированный рассол в КЛПК АБ-2 Вода Сборник САР Рис. 3. Принципиальная схема отделения абсорбции: ПГКЛ-1 и ПГКЛ-2 – первый и второй промыватели газа колонн; АБ-1 и АБ-2 – первый и второй абсорберы; ПГАБ – промыватель газов абсорбции; ПВФЛ – промыватель воздуха фильтров; ХГДС – холодильник газов дистилляции; САР – сборник аммонизированного рассола; КДС – конденсатор дистилляции; ПГСП – промыватель газа содовых печей; ФЛБ – фильтр барабанный; КЛПК – колонна предварительной карбонизации 17 На стадии абсорбции предварительно очищенный рассол насыщают аммиаком (и частично диоксидом углерода), поступающим со станции дистилляции, а также выделяющимися при карбонизации аммонизированного рассола и при фильтрации бикарбоната. Выделяющуюся при аммонизации теплоту отводят водой в холодильниках. Абсорбция аммиака происходит в барботажных аппаратах – абсорберах (АБ-1 и АБ-2), промывателе воздуха фильтров (ПВФЛ) и втором промывателе газа колонн (ПГКЛ-2). Очищенный рассол из напорного бака распределяется на два потока. Большая часть рассола (∼80%) поступает через промыватель воздуха фильтров (ПВФЛ) и второй промыватель газа колонн (ПГКЛ-2) в первый абсорбер (АБ-1). Оставшийся рассол (∼20%) поступает в промыватель газов абсорбции (ПГАБ), а затем в первый абсорбер (АБ-1). Из первого абсорбера (АБ-1) рассол поступает в оросительный холодильник и далее во второй абсорбер (АБ-2). Вытекающий из второго абсорбера (АБ-2) аммонизированный рассол охлаждается в оросительном холодильнике до 30°С и поступает в сборник аммонизированного рассола (САР). Аммиаком рассол насыщается, главным образом, в первом и втором абсорберах (АБ-1 и АБ-2), куда поступает газ из конденсатора газа дистилляции (КДС). Газ предварительно охлаждается в холодильнике газов дистилляции (ХГДС) и поступает в нижнюю часть второго абсорбера (АБ-2). Из второго абсорбера (АБ-2) газ поступает в первый абсорбер (АБ-1), промыватель газов абсорбции (ПГАБ) и откачивается вакуум-насосом в промыватель газа содовых печей (ПГСП). В промывателе воздуха фильтров (ПВФЛ) и втором промывателе газа колонн (ПГКЛ-2) газ, поступающий из отделения фильтрации и из первого промывателя газа карбонизационных колонн (ПГКЛ-1), очищается окончательно. После этих аппаратов газ выбрасывается в атмосферу. В газах, поступающих в отделение аммонизации, наряду с аммиаком содержится некоторое количество СО2. Поэтому здесь происходит также частичная карбонизация рассола. Рассол, поступающий из сборника аммонизированного рассола (САР) в отделение карбонизации, обычно содержит, н. д.: NH3 – 100–106; СО32− – 30–35; Cl– – 88–90. 18 Пример 5. Условие До какой температуры может нагреться рассол при насыщении его аммиаком до концентрации 80,7 г/дм3, если не отводить теплоту? Исходные данные Вместе с аммиаком со станции дистилляции поступает водяной пар в количестве 400 кг на 1000 кг аммиака. Одновременно с аммиаком 1 м3 рассола поглощает 49,1 кг СО2. Теплоемкость рассола С = 3,27 кДж/(кг·К). Плотность аммонизированного рассола 1175 кг/м3. Теплота растворения, кДж/кмоль: NH3 – 35 400; СО2 – 24 700. Теплота нейтрализации СО2 до (NH4)2СО3 – 70 500 кДж/кмоль. Условно принято, что водяной пар конденсируется в абсорбере при 55°С; теплота конденсации водяного пара при 55°С – 2360 кДж/кг. Начальная температура рассола 25°С. Расчет ведем на 1000 кг абсорбируемого аммиака. Решение При концентрации аммиака 80,7 кг/м3 количество рассола: 1000 = 12,4 м3 . 80,7 Выделяющаяся при абсорбции теплота есть сумма теплот растворения аммиака и диоксида углерода, нейтрализации СО2 и конденсации водяного пара: Qприх = Qраств. NH3 + Qраств. СО2 + Qнейтр + Qконд . Конечную температуру рассола определяем из уравнения теплового баланса: Q Qприх = G ⋅ C (tк – tн ); tк = прих + tн . G ⋅C Теплоты равны, кДж: 1000 Qраств. NH3 = ⋅ 35 400 = 2 082 000; 17 49,1 ⋅ 24 700 = 342 000; Qраств. СО2 = 12,4 44 49,1 ⋅ 70 500 = 976 000; Qнейтр = 12,4 44 Qконд = 400 ⋅ 2360 = 944 000. 19 Общее количество теплоты составит: Qприх = 2 082 000 + 342 000 + 976 000 + 944 000 = = 4 344 000 кДж. Масса рассола, необходимая для поглощения 1000 кг NH3: 12,4 · 1175 = 14 600 кг. Масса уходящего рассола с учетом сконденсированного пара: 14 600 + 400 = 15 000 кг. Если не отводить тепло, то температура рассола должна была бы составить: 4 344 000 tк = + 25 = 114°С, 14 900 ⋅ 3, 27 что нереально, поскольку эта температура превышает температуру кипения рассола под атмосферным давлением. Пример 6. Условие Составить материальный баланс первого абсорбера (АБ-1). Исходные данные Состав поступающей жидкости, н. д.: Cl– – 102,5; NH3 – 19,2; CO2 – 7,9; SO4 – 2 н; примеси – 0,9 г/л; плотность рассола – 1197 кг/м3. Количество жидкости, орошающей АБ-1, составляет 5,19 м3 на 1000 кг соды. В этом количество жидкости содержится, кг: Na2SO4 – 36,2; примеси – 4,7. Состав выходящей жидкости, н. д.: Cl– – 95,4; NH3 – 61,2; СО2 – 27,1; плотность рассола – 1179 кг/м3. Количество и состав газовой смеси, поступающей из АБ-2 в АБ-1, кг на 1000 кг соды: NH3 – 206,09; СО2 – 122,2; Н2О – 42,2; воздух – 10. Расчет ведем на 1000 кг соды. Решение Пользуясь данными, приведенными в таблице (с. 12), рассчитаем солевой состав жидкости, входящей в АБ-1: – NaCl: 102,5 · 2,923 = 300 кг/м3; 300 · 5,19 = 1557 кг; – (NH4)2CO3: 7,9 · 2,402 = 18,97 кг/м3; 18,97 · 5,19 = 98,4 кг; 20 – NH4OH: (19,2 – 7,9) · 1,752 = 19,8 кг/м3; 19,8 · 5,19 = 102,8 кг; – Na2SO4 – 36,2 кг; – примеси – 4,7 кг. – всего – 1799,1 кг. Количество воды в поступающей жидкости составит: 5,19 · 1197 – 1799,1 = 4413,32 кг, где 1197 – плотность рассола, кг/м3. Рассчитаем объем жидкости, выходящей из АБ-1: − ⎡Сlвх ⎤ 102,5 VАБ-1 = Vвх ⎣ − ⎦ = 5,19 = 5,58 м3. 95,4 ⎡СlАБ-1 ⎤ ⎣ ⎦ Количество (NH4)2CO3, выходящего с жидкостью из АБ-1: 27,1 · 2,402 · 5,58 = 363,7 кг, где 2,402 – коэффициент пересчета н. д. в кг/м3 (см. таблицу, с. 12). Образовалось (NH4)2CO3 в АБ-1: 363,7 – 98,4 = 265,3 кг. Количество NH4OH, выходящего с жидкостью из АБ-1: (61,2 – 27,1) · 1,752 · 5,58 = 333,7 кг, где 1,752 – коэффициент пересчета (см. таблицу, с. 12). Образовалось NH4OH в АБ-1: 333,7 – 102,8 = 230,9 кг. Для образования 265,3 кг (NH4)2CO3 необходимо: – NH3: 34 265,3 = 94,1 кг; 96 – СО2: 44 265,3 = 121,5 кг; 96 – Н2О: 18 265,3 = 49,7 кг; 96 – всего – 265,3 кг, 21 где 34, 44, 18 – количества NH3, СО2 и Н2О, пошедшие на образование 1 кмоль (NH4)2CO3, кг; 96 – молекулярная масса (NH4)2CO3. Для образования 230,9 кг NH4OH необходимо: – NH3: 17 230,9 = 111,9 кг; 35 – Н2О: 18 230,9 = 119 кг; 35 – всего – 230,9 кг, где 17, 18, 35 – молекулярные массы NH3, H2O и NH4OH. Всего на образование (NH4)2CO3 и NH4OH пошло: – NH3: 94,1 + 111,9 = 206 кг; – СО2: 121,5 кг; – Н2О: 49,7 + 119 = 168,7 кг. Состав жидкости, выходящей из АБ-1, кг: NaCl – 1557; Na2SO4 – 36,2; примеси – 4,7; (NH4)2CO3 – 363,7; NH4OH – 333,7. Всего – 2295,3 кг. Количество воды в жидкости, выходящей из АБ-1: 1179 · 5,58 – 2295,3 = 4286,39 кг. Определим количество воды, уходящей с газом. В АБ-1 вода приходит с исходным раствором (4413,32 кг) и с газом из АБ-2 (41,98 кг). Часть воды (4286,39 кг) подается вместе с раствором в АБ-2 и часть расходуется на образование NH4OH и (NH4)2CO3 (168,7 кг). Остальная вода уносится с газом, выходящим из АБ-1. Ее количество: (4413,32 + 41,98) – (4286,39 + 168,7) = 0,21 кг. Составим таблицу материального баланса газовой смеси в АБ-1 на 1000 кг соды. Вещество NH3 CO2 H2O Воздух Приход, кг 206,9 122,3 41,98 10,0 Расход на реакции, кг 206,0 121,5 168,7 – Уходит с газом, кг 0,9 0,8 0,21 10,0 Ниже приведен материальный баланс абсорбера АБ-1 на 1000 кг соды. 22 Приход Жидкость из ПГКЛ-2 в ПГАБ: NaCl (NH4)2CO3 NH4OH Na2SO4 Н2О примеси Итого Газ из АБ-2: СО2 NH3 воздух Н2О Итого ВСЕГО кг 1557,0 98,4 102,8 36,2 4413,32 4,7 6212,42 122,3 206,9 10,0 41,98 381,18 6593,6 Расход Жидкость в АБ-2: NaCl (NH4)2CO3 NH4OH Na2SO4 Н2О примеси Итого Газ из ПГАБ: СО2 NH3 воздух Н2О Итого ВСЕГО кг 1557,0 363,7 333,7 36,2 4286,39 4,7 6581,69 0,8 0,9 10,0 0,21 11,91 6593,6 Пример 7. Условие Составить материальный баланс второго абсорбера (АБ-2), исходя из условий примера 6. Исходные данные Состав поступающей жидкости, н. д.: NH3 – 98,3; Cl– – 88,0; CO2 – 39,8; плотность жидкости – 1168 кг/м3. Состав газа, поступающего в АБ-2, кг на 1000 кг соды: NH3 – 422,1; CO2 – 220,8; Н2О – 212,98; воздух – 10,0. Решение Объем жидкости, выходящей из АБ-2: ⎡Сl−АБ-1 ⎤ 95,4 = 6,05 м3. VАБ-2 = VАБ-1 ⎣ − ⎦ = 5,58 ⎡СlАБ-1 ⎤ 88 ⎣ ⎦ Количество (NH4)2CO3, выходящего с жидкостью из АБ-2: 39,8 · 2,402 · 6,05 = 578,4 кг, где 2,402 – коэффициент пересчета н. д. в кг/м3 (см. таблицу, с. 12). Образовалось (NH4)2CO3 в АБ-2: 578,4 – 363,7 = 214,7 кг. Количество NH4OH, выходящее с жидкостью из АБ-2: (98,3 – 39,8) · 1,752 · 6,05 = 620,0 кг, где 1,752 – коэффициент пересчета н. д. в кг/м3 (см. таблицу, с. 12). Образовалось NH4OH в АБ-2: 620,0 – 333,7 = 286,3 кг. 23 Для образования 214,7 кг (NH4)2CO3 необходимо: – NH3: 34 214,7 = 76,1 кг; 96 – СО2: 44 214,7 = 98,5 кг; 96 – Н2О: 18 214,7 = 40,1 кг; 96 – всего – 214,7 кг. Для образования 286,3 кг NH4OH необходимо: – NH3: 17 286,3 = 139,1 кг; 35 – Н2О: 18 286,3 = 147,2 кг; 35 – всего – 286,3 кг. Всего на образование (NH4)2CO3 и NH4OH пошло: – NH3: 76,1 + 139,1 = 215,2 кг; – СО2: 98,5 кг; – Н2О: 40,1 + 147,2 = 187,3 кг. Состав жидкости, выходящей из АБ-2, кг: NaCl – 1557; Na2SO4 – 36,2; примеси – 4,7; (NH4)2CO3 – 578,4; NH4OH – 620. Всего – 2796,3 кг. Количество воды: – в жидкости, выходящей из АБ-2: 1168 · 6,05 – 2796,3 = 4270,09 кг; – уходящей с газом в АБ-1: 4286,39 + 212,98 – 4270,09 – 187,3 = 41,98 кг. Составим таблицу материального баланса газовой смеси в АБ-2 на 1000 кг соды: Вещество NH3 CO2 H2O Воздух 24 Приход, кг 422,1 220,8 212,98 10,0 Расход на реакции, кг 215,2 98,5 187,3 – Уходит с газом, кг 206,9 122,3 41,98 10,0 Ниже приведен материальный баланс абсорбера АБ-2 на 1000 кг соды. Приход Жидкость из АБ-1: NaCl (NH4)2CO3 NH4OH Na2SO4 Н2О примеси Итого Газ из ХГДС: СО2 NH3 воздух Н2О Итого ВСЕГО кг 1557,0 363,7 333,7 36,2 4286,39 4,7 6581,69 220,8 422,1 10,0 212,98 865,88 7447,57 Расход Жидкость в САР: NaCl (NH4)2CO3 NH4OH Na2SO4 Н2О примеси Итого Газ в АБ-1: СО2 NH3 воздух Н2О Итого ВСЕГО кг 1557,0 578,4 620,0 36,2 4270,09 4,7 7066,39 122,3 206,9 10,0 41,98 381,18 7447,57 Пример 8. Условие Рассчитать температуру аммонизированного рассола, вытекающего из второго абсорбера (АБ-2), в условиях примера 7, если жидкость, поступающая в АБ-2 из АБ-1, предварительно охлаждается в оросительном холодильнике до 30°С. Температура газа, поступающего в АБ-2, составляет 50°С; температура стенки аппарата – 55°С; температура наружного воздуха – 15°С; теплоемкость жидкости, вытекающей из АБ-2, составляет 3,27 кДж/(кг·К). Диаметр АБ-2 равен 2,8 м, высота – 7,4 м. Производительность абсорбера по соде – 17,6 т/ч. Расчет ведем на 1000 кг соды. Решение Приход теплоты В абсорбер АБ-2 теплота поступает: с жидкостью из холодильника (Q1); с газами (Q2); за счет химических реакций (Q3). Находим: Q1 = 6581,69 · 3,27 · 30 = 645 700 кДж, где 6581,69 – количество раствора, поступающего в АБ-2, кг; 3,27 – теплоемкость раствора, кДж/(кг·К); 30 – температура раствора, °С. 25 Определяем: Q2 = QNH3 + QCO2 + QH2O + Qвозд , где: QNH3 = GNH3 ⋅ CNH3 ⋅ t = 422,1 ⋅ 2,18 ⋅ 50 = 46 000 кДж; QCO2 = GCO2 ⋅ CCO2 ⋅ t = 220,8 ⋅ 0,92 ⋅ 50 = 10 156 кДж; QH2O = GH2O ⋅ i = 212,98 ⋅ 2589 = 551 405 кДж; Qвозд = Gвозд ⋅ Cвозд ⋅ t = 10,0 ⋅ 1,00 ⋅ 50 = 500 кДж, где GNH3 , GСО2 , GH2O , Gвозд – массы аммиака, диоксида углерода, воды и воздуха соответственно; СNH3 , ССО2 , Свозд – теплоемкости аммиака, диоксида углерода и воздуха соответственно; t – температура; i – энтальпия пара. Получаем Q2 = 608 061 кДж. Рассчитываем: Q3 = Q(NH4 )2СО3 + QNH4OH , где: Q(NH 4 )2СО3 = QNH4OH = 144,5 ⋅ 1000 214,7 = 322 050 кДж; 96 35, 2 ⋅ 1000 286,3 = 287 900 кДж, 35 где 144,5 и 35,2 – тепловые эффекты реакций, кДж/моль; 96 и 35 – молекулярные массы (NH4)2CO3 и NH4OH; 214,7 и 286,3 – количества (NH4)2CO3 и NH4OH, кг; Получаем: Q3 = 609 950 кДж. Общий приход теплоты в АБ-2 на 1000 кг соды: Qприх = 645 700 + 608 061 + 609 950 = 1 863 711 кДж. Расход теплоты Из абсорбера АБ-2 теплота выносится: с газами, уходящими в АБ-1 (Q′1); в виде теплопотерь (Q′2); жидкостью, уходящей в холодильник (Q′3). Количество теплоты, отводимой газами в АБ-1: – СО2: 122,3 · 0,92 · 50 = 5625,5 кДж, где 122,3 – количество СО2, уходящее в АБ-1, кг; 0,92 – теплоемкость газа, кДж/(кг·К); 50 – температура газа, °С; 26 – NH3: 206,9 · 2,18 · 50 = 22 552 кДж, где 206,9 – количество NH3, кг; 2,18 – теплоемкость аммиака, кДж/(кг·К); 50 – температура, °С; – Н2Опар: 41,98 · 2589 = 108 686 кДж, где 41,98 – количество Н2О в АБ-1, кг/1000 кг Na2CO3; 2589 – энтальпия Н2О при 50°С. Общее количество теплоты, уносимой газами в АБ-1, составит: Q1′ = 5625,5 + 22 552 + 108 686 = 136 863,5 кДж. Теплопотери за счет излучения стенкой аппарата, кДж/ч, определяем по следующей приближенной формуле: Q2′ = F ⎡⎣15, 29(T14 − T24 ) ⋅ 10 –8 + 25,14(Т1 – Т 2 ) ⎤⎦ , где F – наружная поверхность аппарата, м2; Т1 – температура наружной стенки аппарата, К; Т2 – температура наружного воздуха, К. Находим: F = π · d · H = 3,14 · 2,8 · 7,4 = 65 м2, где d – диаметр аппарата, м; H – высота аппарата, м. Q2′ = 65 ⎡⎣15,29(3284 – 2884 ) ⋅ 10 –8 + 25,14(328 – 288) ⎤⎦ = = 111 936 кДж/ч. На 1000 кг соды теплопотери составляют: 111 936 = 6360 кДж, 17,6 где 17,6 – производительность абсорбера по соде, т/ч. Количество теплоты, пошедшее на нагревание раствора: Q3′ = Qприх – Q1′ – Q2′ = = 1 863 711 – 136 863,5 – 6360 = 1 720 487,5 кДж. Температура раствора, выходящего из АБ-2: 1 720 487,5 = 74,5 °С, 7066,39 ⋅ 3, 27 где 7066,39 – количество раствора, выходящего из АБ-2, кг; 3,27 – теплоемкость раствора, кДж/(кг·К). 27 Ниже приведен тепловой баланс АБ-2 на 1000 кг соды. Приход С жидкостью из АБ-1 С газами За счет химических реакций Всего кДж/1000 кг Na2CO3 645 700 608 061 609 950 1 863 711 кДж/1000 кг Na2CO3 136 863,5 6 360 Расход С газами в АБ-1 Теплопотери С раствором в холодильнике Всего 1 720 487,5 1 863 711 Карбонизация аммонизированного рассола и фильтрация бикарбоната натрия На рис. 4 показана принципиальная схема отделения карбонизации. Газ известковообжигательных печей Газ из печей кальцинации Газ в ПГКЛ-2 Газ известковообжигательных печей КЛ КЛ КЛ ПГКЛ-1 КЛПК На фильтрацию Аммонизированный рассол из САР Рис. 4. Принципиальная схема отделения карбонизации (показан вариант работы первой колонны в качестве предкарбонизатора; пунктиром показано переключение колонн на предкарбонизацию): КЛПК – колонна предварительной карбонизации; ПГКЛ-1– первый промыватель газа колонн; ПГКЛ-2 – второй промыватель газа колонн; КЛ – карбонизационные колонны 28 В процессе карбонизации аммонизированного рассола в результате обработки его диоксидом углерода образуется бикарбонат натрия, выделяющийся в твердую фазу. Для карбонизации используют газ известково-обжигательных печей, содержащий 35–40 об. % СО2, и газ сушилок с содержанием 80–90 об. % СО2. Аммонизированный рассол из сборника аммонизированного рассола (САР) направляют в карбонизационную колонну предварительной карбонизации (КЛПК), первый промыватель газа колонн (ПГКЛ-1), а затем распределяют по рабочим колоннам. Непрореагировавший в колоннах диоксид углерода вместе с отдуваемым из рассола аммиаком улавливают в промывателе газа колонн (ПГКЛ-1). Кристаллический осадок бикарбоната отделяют от маточного раствора фильтрацией. Степень использования натрия, %, вычисляют по следующим формулам: – при карбонизации: U Na = [NH 4Cl] ⋅ 100, [Cl− ] где [NH4Cl] и [Cl–] – концентрации хлорида аммония (связанного аммиака) и иона хлора в маточной жидкости, н. д.; – при фильтрации: ′ = U Na [NH3]связ ⋅ 100, [Cl− ][SO 24− ] где [NH3]связ, [Cl–] и [SO24− ] – концентрации связанного аммиака, иона хлора и сульфата в фильтровой жидкости, н. д. Потери бикарбоната натрия при фильтрации, %, вычисляются по степени использования натрия при карбонизации и при фильтрации: ′ U Na − U Na ⋅ 100. U Na Степень использования аммиака, %, определяют по формуле: U NH3 = [NH 3 ]связ ⋅ 100, [NH3 ]общ где [NH3]общ – концентрация общего аммиака, н. д. 29 Пример 9. Условие Аммонизированный рассол карбонизируют до получения раствора, насыщенного NaHCO3, NH4Cl и NH4HCO3. Конечная температура карбонизации составляет 32°С. Определить: – количество NaCl, необходимое для получения 1000 кг NaHCO3; – степень использования натрия и аммиака; – концентрацию исходного раствора NaCl. Решение Для выполнения расчета воспользуемся рис. 5. А D NaHCO3 NH4HCO3 NaHCO3 NH4HCO3 k a E' f NaCl E" B NH4Cl NH4Cl C Рис. 5. Изотерма растворимости в системе NaCl – NH4HCO3 – Н2О при 32°С (схематическое изображение) Для выполнения расчета определим состав раствора в точке Е′, моль/моль сухого состав: Na+ – 0,14; NH +4 – 0,86; Cl– – 0,86; НСО3− – 0,14; Н2О – 6,0. Составим уравнение материального баланса процесса: xNaCl + yNH 4 HCO3 + zН 2О = nNaHCO3 + + (0,14Na + + 0,86NH 4+ + 0,14НСО3− + 0,86Cl – + 6,0Н 2О). Составляем частные уравнения по: – Na: х = n + 0,14; – Cl: x = 0,86; – NH4: y = 0,86; 30 – HCO3: y = n + 0,14; – Н2О: z = 6,0, решение которых дает n = 0,72. Таким образом, для получения раствора E′ необходимо смешать 0,86 моль NaCl, 0,86 моль NH4HCO3 и 6,0 моль Н2О. При этом в осадок выделится 0,72 моль NaHCO3. Количество NaCl, которое затрачивается при этом для получения 1000 кг NaHCO3, составит: 0,86 ⋅ 58,5 ⋅ 1000 = 833 кг, 0,72 ⋅ 84 где 58,5 и 84 – молекулярные массы NaCl и NH4HCO3. Степень использования, %: – Na: [Cl− ] − [Na + ] 0,86 − 0,14 U Na = ⋅ 100 = ⋅ 100 = 83,8; − 0,86 [Cl ] – NH3: [NH +4 ] − [HCO3− ] 0,86 − 0,14 U NH3 = ⋅ 100 = ⋅ 100 = 83,8. 0,86 [NH +4 ] Исходный раствор поваренной соли должен содержать 0,86 моль NaCl, 6 моль Н2О и 0,86 моль NH3, которые прореагировали при карбонизации: 29 ⋅ 1170 0,86 ⋅ 58,5 = 340 кг/м3 , ⋅ 100 = 29% или 150 0,86 ⋅ 58,5 + 6,86 ⋅ 18 где 58,5 – молярная масса NaCl; 6,86 – сумма мольных количеств воды (6 + 0,86); 18 – молярная масса Н2О; 1170 – плотность 29%-го раствора NaCl, кг/м3. В производстве соды обычно используют растворы, содержащие ∼310 кг/м3 NaCl. При этом степень использования натрия обычно не превышает 75%. Для достижения максимального значения UNa к рассолу в процессе карбонизации следует добавлять твердую поваренную соль. Это возможно только при наличии на заводе чистой поваренной соли, получаемой, например, в цехе хлористого кальция или хлористого аммония. Однако это удорожает продукт (кальцинированную соду) и создает дополнительные технические трудности. Кроме того, на практике систему не доводят до равновесного состояния, так как для этого требуется продолжительное время, что экономически не выгодно. 31 Пример 10. Условие Определить степень использования натрия при карбонизации, если концентрация хлорида аммония в маточной жидкости – 187 кг/м3, а концентрация иона хлора – 177,5 кг/м3. Решение Используя переводной коэффициент, получаем концентрации, н. д.: – NH4Cl: 187 = 70; 2,675 – Cl–: 177,5 ⋅ 58,5 = 100. 2,923 ⋅ 35,5 где 2,675, 2,923 – переводные коэффициенты от массы веществ к нормальным делениям; 35,5 – молярная масса Cl. Отсюда: 70 U Na = ⋅ 100 = 70%. 100 Пример 11. Условие Определить количество рассола, м3, необходимое для получения 1000 кг стандартной 99,2%-й соды. Концентрация хлорида натрия в рассоле – 106 н. д., степень использования натрия – 67%. Решение Из 1 м3 рассола получают соды: 106 67 ⋅ 2,65 = 188,2 кг, 100 где 2,65 – масса соды, содержащейся в 1 м3 раствора с концентрацией 1 н. д., кг. На получение 1000 кг стандартной (99,2%-й) соды необходимо рассола: 99, 2 ⋅ 1000 = 5,27 м3 . 100 ⋅ 188,2 32 Пример 12. Условие Определить расход рассола, известняка (100% СаСО3) и аммиака (100% NH3) для получения 1000 кг соды (99,2% Na2CO3), если содержание NaCl в рассоле 306,1 кг/м3, а степень превращения NaCl в соду составляет 74%. Решение Согласно следующим уравнениям 2NaCl + 2CO2 + 2NH3 + 2H2O = 2NaHCO3 + 2NH4Cl; 2NaHCO3 = Na2CO3 + CO2 + H2O, на образование 1 кмоль Na2CO3 расходуется 2 кмоль NaCl, 1 кмоль СаСО3 и 2 кмоль NH3. Стехиометрический расход NaCl составляет: 1000 ⋅ 2 ⋅ 58,5 = 1104 кг. 106 С учетом степени превращения (74%) и содержания Na2CO3 в продукте (99,2%) для получения 1000 кг соды потребуется NaCl: 1104 ⋅ 99,2 = 1480 кг. 74 Объем рассола, содержащего 306,1 кг/м3 NaCl (на 1000 кг соды): 1480 = 4,85 м3 . 306,1 С учетом неполноты реакции, загрязненности сырья, а также заводских потерь практический расход NaCl на 1000 кг соды составляет 1550 кг (или 5,0 м3 рассола). Теоретический расход СаСО3 составляет: 1000 ⋅ 100 = 940 кг. 106 Практический расход известняка с учетом содержания в нем примесей и неполноты диссоциации – 1100–1250 кг. Теоретический расход аммиака (без учета его регенерации) вычисляем по уравнению: 1000 ⋅ 2 ⋅ 17 = 320 кг. 106 Практический расход NH3 определяется лишь потерями и составляет ∼1,3 кг на 1000 кг соды. 33 Пример 13. Условие Рассчитать коэффициенты использования натрия и аммиака, количество поглощенного диоксида углерода и количество выдуваемого аммиака в карбонизационной колонне. Исходные данные Количество веществ, поступающих в колонну с жидкостью, кг на 1000 кг Na2CO3: NaCl – 1550,1; (NH4)2CO3 – 923,0; NH4OH – 337,4; Н2О – 4230,2; примеси – 21,6. Всего – 7062,3. Состав жидкости, выходящей из колонны, н. д.: Cl– – 96; прямой титр – 241; общий титр – 951; связанный NH3+ – 711; CО2 – 37. Количество жидкости на 1000 кг соды составляет 5,54 м3, ее плотность – 1108 кг/м3. Решение Количество веществ в жидкости, выходящей из колонны на 1000 кг соды, рассчитываем с использованием коэффициентов, приведенных выше: – NH4Cl: 71 · 2,675 · 5,54 = 1050 кг; – NaCl: (96 – 71) · 2,923 · 5,54 = 405 кг; – NH4HCO3: 37 – 24 = 13 н. д. или 13 · 3,953 · 5,54 = 285 кг; – (NH4)2CO3: 24 – 13 = 11 н. д. или 11 · 2,402 · 5,54 = 146 кг. В колонне протекают следующие реакции: (NH4)2CO3 + СО2 + Н2О + 2NaCl = 2NaHCO3 + 2NH4Cl; (1) 2NH4OH + CO2 = (NH4)2CO3 + Н2О; (2) (NH4)2CO3 + СО2 + Н2О = 2NH4HCO3; (3) NH4OH = NH3 + Н2О. (4) Количество NaHCO3, образующееся по реакции (1), эквивалентно содержанию NH4Cl в жидкости, выходящей из колонны, и составляет: 84 1050 = 1650 кг, 53,5 где 84 и 53,5 – молекулярные массы NaHCO3 и NH4Cl. 34 Содержание отдельных компонентов в жидкости, выходящей из колонны, составляет, кг: NaCl – 405; NН4HCO3 – 285; NH4Cl – 1050; (NH4)2CO3 – 146; примеси – 21,6. Всего – 1907,6. Количество воды в жидкости, вытекающей из колонны: 1108 · 5,54 – 1907,6 = 4222,4 кг. Общее количество суспензии, вытекающей из колонны: 1108 · 5,54 + 1650 = 7780 кг. В процессе карбонизации жидкость в колонне поглощает диоксид углерода, который реагирует по реакциям (1)–(3). Количество поглощенного СО2 может быть рассчитано по разности между ее количествами: уходящим из колонны с раствором и осадком и поступившим в колонну с исходным раствором. Приход СО2 с (NH4)2CO3: 44 923 = 423 кг. 96 Расход СО2: – с NH4HCO3: 44 285 = 159 кг; 79 – с (NH4)2CO3: 44 146 = 67 кг; 96 – с NaHCO3: 44 1650 = 865 кг; 84 – всего – 1091 кг. Поглощено СО2: 1091 – 423 = 668 кг. Количество аммиака, выдуваемого из колонны в процессе карбонизации, рассчитываем аналогичным образом. Приход NH3: – с (NH4)2CO3: 34 923 = 327 кг; 96 – с NH4OH: 17 337,4 = 164 кг; 35 – всего – 491 кг. 35 Расход NH3 с жидкостью из колонны: – с NH4Cl: 17 1050 = 334 кг; 53,5 – с (NH4)2CO3: 34 146 = 51,6 кг; 96 – с NH4HCO3: 17 285 = 61,4 кг; 79 – всего – 447 кг. Уходит аммиака с газом: 491 – 447 = 44 кг. Степень использования: – NH3: [NH 3 ]связ 334 U NH3 = ⋅ 100 = ⋅ 100 = 74,8; [NH 3 ]общ 447 – NaCl: [NaCl]исп 1150 U NaCl = ⋅ 100 = ⋅ 100 = 74, 2, [NaCl]общ 1550 58,5 где 1150 = 1650 – количество NaCl, пошедшее на образование 84 1650 кг NaHCO3. Пример 14. Условие Рассчитать производительность барабанного вакуум-фильтра БС 5,6–1,8/1,0 для фильтрации бикарбоната. Диаметр барабана фильтра D = 1,8 м, длина барабана 1 м. Ширина слоя бикарбоната на фильтре L = 0,98 м. Скорость вращения барабана фильтра 1 мин–1. Толщина слоя осадка на фильтре δ = 40 мм. После срезания ножом на фильтре остается слой осадка толщиной δ′ = 5 мм. Коэффициент выхода соды из бикарбоната ω = 0,52; плотность осадка ρ = 1320 кг/м3. Решение Производительность вакуум-фильтра (G, т/ч, в пересчете на соду) определяем по формуле: 36 G= Fδρϕn ⋅ 60ω , 1000η где F – площадь фильтрующей поверхности, м2; δ – толщина слоя осадка бикарбоната на фильтре, м; ρ – плотность осадка на фильтре, кг/м3; ϕ – коэффициент снимаемости; n – скорость вращения барабана, мин–1; ω – коэффициент выхода соды из бикарбоната; η – коэффициент перевода на стандартную соду (0,992). За один оборот барабана осадок снимается с площади, равной: F = πDL = 3,14 · 1,8 · 0,98 = 5,55 м2. Коэффициент снимаемости осадка рассчитываем, исходя из общей толщины слоя осадка и толщины его слоя, остающегося на ткани после срезания: ϕ= δ − δ' 40 − 5 = = 0,875. δ 40 Производительность фильтра по продукту составит: G= 5,55 ⋅ 0,04 ⋅ 1320 ⋅ 0,875 ⋅ 1 ⋅ 60 ⋅ 0,52 = 8,07 т/ч. 1000 ⋅ 0,992 Кальцинация бикарбоната натрия Сырой бикарбонат натрия, полученный после отделения от маточного раствора (фильтровой жидкости), прокаливают во вращающихся сушильных печах. В результате этого образуется конечный продукт – кальцинированная сода. Выделяющийся при этом диоксид углерода охлаждают для конденсации водяного пара и после очистки от содовой пыли направляют в колонны карбонизации аммонизированного рассола. Образующийся при охлаждении газа раствор (слабая жидкость) содержит некоторое количество соды и аммиака. Из него выделяют аммиак на станции дистилляции и оставшийся разбавленный содовый раствор используют для промывки бикарбоната натрия, гашения извести или в процессе получения едкого натра. Пример 15. Условие Составить тепловой баланс и определить расход природного газа для кальцинации 1000 кг бикарбоната натрия в печах кальцинации с наружным обогревом. 37 Исходные данные Выход соды из бикарбоната натрия 63%. Влажность бикарбоната натрия 14%. Содержание NH4HCO3 в бикарбонате натрия 3,5%. Температура начальная, °С: бикарбоната натрия, природного газа и воздуха – 25; выходящей из сушилок соды – 140; выходящего из сушилок газа – 140; топочных газов на выходе – 380. Теплота горения природного газа 33 430 кДж/кг. Удельная теплоемкость, кДж/(кг·К): природного газа – 0,84; сырого бикарбоната – 1,84; соды – 1,09; воздуха – 1,26; топочного газа – 0,84. Теплопотери в окружающую среду составляют 25% от общего количества расходуемой теплоты. На сгорание 1 кг природного газа расходуется 17,5 кг воздуха. Решение Приход теплоты За счет сжигания топлива выделяется, кДж: Q1 = 33 430x, где х – расход мазута для кальцинации 1000 кг сырого бикарбоната, кг. Природный газ приносит, кДж: Q2 = x · 0,84 · 25 = 21х. Количество теплоты, внесенной в топку с воздухом, подаваемым для сжигания мазута, равно, кДж: Q3 = 17,5x · 1,26 · 25 = 551х. В топку с сырым бикарбонатом поступает, кДж: Q4 = 1000 · 1,84 · 25 = 46 000. Общий приход теплоты составит, кДж: Qприх = Q1 + Q2 + Q3 + Q4 = = 33 430x + 21х + 551х + 46 000 = 34 002х + 46 000. Расход теплоты С готовой содой из печи кальцинации уносится, кДж: Q1′ = 1000 · 0,825 · 0,63 · 1,09 · 140 = 79 300, где 0,825 – содержание бикарбоната в сыром полупродукте, поступающем в печь кальцинации, кг; 0,63 – выход Na2CO3 из бикарбоната; 1,09 – теплоемкость соды, кДж/(кг·К); 140 – температура соды, °С. 38 Количество теплоты, расходуемой на разложение, кДж: – бикарбоната натрия согласно реакции 2NaHCO3 = Na2CO3 + СО2 + Н2О – 125,6 кДж Q2′ = 1000 ⋅ 0,825 ⋅ 0,63 ⋅ 125,6 ⋅ 1000 = 615 000, 106 где 106 – молярная масса Na2CO3; – бикарбоната аммония согласно реакции NH4НCO3 = NН3 + СО2 + Н2О – 86 кДж Q3′ = 0,035 ⋅ 1000 ⋅ 172 ⋅ 1000 = 76 100, 79 где 79 – молярная масса NH4НCO3. Для вычисления количества теплоты, теряемой с водяным паром, содержащимся в отходящих газах при 140°С, необходимо найти массу пара; она складывается из масс, кг: – гигроскопической влаги бикарбоната: 140; – водяного пара, выделяющегося при разложении NaHCO3: 18 ⋅ 1000 ⋅ 0,825 ⋅ 0,63 = 88,2, 106 где 18 – молярная масса Н2О; 106 – молярная масса Na2CO3; – водяного пара, образующегося при разложении NH4НCO3: 18 ⋅ 35 = 8. 79 Всего водяного пара: 140 + 88,2 + 8 = 236,2 кг. Количество теплоты, уносимой водяным паром, кДж: Q4′ = 236,2 · 2750 = 647 000, где 2750 – энтальпия пара, кДж/кг. Теплопотери, кДж: – с топочными газами: Q5′ = 18,5 х ⋅ 0,84 ⋅ 380 = 5900 х; – в окружающую среду (25% от прихода теплоты): Q6′ = (34 002х + 46 000) · 0,25 = 8520х + 11 500. 39 Всего расход теплоты составит: Qрасх = Q1′ + Q2′ + Q3′ + Q4′ + Q5′ + Q6′ = = 79 300 + 615 000 + 76 100 + + 647 000 + 5900х + 8520х + 11 500 = = 1 428 900 + 14 420х. Приравниваем Qприх = Qрасх и находим х: 34 002х + 46 000 = 1 428 900 + 14 420х; х = 70,7 кг. Таким образом, расход природного газа на кальцинацию 1000 кг сырого бикарбоната равен 70,7 кг, что в пересчете на 1000 кг соды составит: 70,7 = 112 кг. 0,63 Составляем тепловой баланс кальцинации на 1000 кг бикарбоната натрия. Приход За счет сжигания топлива За счет энтальпии природного газа Теплота, внесенная в топку: воздухом сырым бикарбонатом ВСЕГО кДж 2 361 460 1490 38 950 46 000 2 447 900 Расход Теплота, уносимая из печи содой Теплота, расходуемая на разложение: NaHCO3 NH4HCO3 Теплота, теряемая с водяным паром Теплопотери: с топочными газами в окружающую среду ВСЕГО кДж 79 300 615 000 76 100 647 000 417 000 613 500 2 447 900 Пример 16. Условие Рассчитать необходимое количество рассола для содового завода производительностью 210 000 т/год (600 т/сут) 99,2%-й кальцинированной соды, если рассол, плотность которого 1,21 т/м3, содержит 312 г/дм3 NaCl, а часть соды идет на приготовление 50 000 т/год едкого натра при расходе 1,335 т Na2CO3 на 1 т каустической соды. 40 Содовый раствор для каустификации готовят в декарбонаторе путем обработки бикарбоната паром согласно реакции 2NaHCO3 = Na2CO3 + СО2 + Н2О. Расчет ведем на суточную производительность 100%-го Na2CO3. Решение Количество кальцинированной соды (100%-го Na2CO3), необходимое для производства каустической соды: 50 000 ⋅ 1,335 = 7,95 т/ч, 350 ⋅ 24 где 350 – число рабочих дней в году; 24 – число часов в сутках. Производительность завода в пересчете на Na2CO3: 600 ⋅ 0,992 = 24,8 т/ч или 24,8 · 24 = 595,2 т/сут. 24 Количество Na2CO3 в кальцинированной соде, выпускаемой в виде продукта: 24,8 – 7,95 = 16,85 т/ч или 16,85 · 24 = 404,4 т/сут. Определим суточные потери соды (100%-го Na2CO3) по операциям. Потери при укупорке принимаем равными 0,25%. Так как укупоривается только кальцинированная сода, выпускаемая в виде готового продукта, то потери при укупорке равны: 404, 4 ⋅ 0, 25 = 1,01 т/сут. 100 − 0,25 В пересчете на 1000 кг условной продукции это составляет: 1,01 ⋅ 1000 = 1,68 кг/сут. 600 Расход соды на очистку рассола принимаем равным х т/сут. Расход Na2CO3 в отделении очистки рассола на 1000 кг соды составляет: х ⋅ 1000 = 1,666х кг/сут. 600 Потери соды со слабыми жидкостями, получаемыми при улавливании пыли из газа сушилок, принимаем равными 1,5%; они составят: (404,4 + 1,01 + х) ⋅ 1,5 = 6,17 + 0,0152 х т/сут 100 − 1,5 41 или на 1000 кг соды: (6,17 + 0,0152 х) ⋅ 1000 = 1028 + 0,025 х кг/сут. 600 Это количество соды не теряется безвозвратно, так как унесенная из сушилок сода улавливается в коллекторе и скруббере, а в дальнейшем используется в виде слабых жидкостей в производстве каустической соды. Далее определим потери соды в сушилках и декарюонизаторе в результате реакции NH4Cl + NaHCO3 = NaCl + NH3 + СО2 + Н2О. По практическим данным, содержание NH4Cl в сыром бикарбонате в пересчете на 1000 кг соды составляет 4,15 кг. Так как 1 кмоль NaHCO3 эквивалентен 0,5 кмоль Na2CO3, то потери Na2CO3 на 1000 кг соды будут составлять: 106 ⋅ 4,15 = 4,11 кг 2 ⋅ 53,5 или в сутки: 4,11 ⋅ 600 = 2,47 т/сут. 1000 Потери соды на фильтрах в виде бикарбоната, по практическим данным, составляют 2,25%; они равны: (595,2 + 1,01 + х + 2,47) ⋅ 2,25 = 13,78 + 0,023х т/сут 100 − 2,25 или на 1000 кг соды: (13,78 + 0,023х) ⋅ 1000 = 22,97 + 0,0383х кг/сут. 600 Для получения 1000 кг условного продукта (кальцинированной и каустической соды в пересчете на кальцинированную соду) необходимо выработать Na2CO3 в количестве: 1000 · 0,992 = 992 кг, а с учетом потерь при укупорке (1,68 кг), расхода соды на очистку рассола (1,666х кг), потерь при сушке и декарбонизации (4,11 кг), потерь при фильтрации бикарбоната (22,97 + 0,0383х кг) нужно выработать Na2CO3: 992 + 1,68 + 1,666х + 4,11 + 22,97 + 0,0383х = = 1020,76 + 1,704х кг. 42 Потери со слабыми жидкостями не учитываем, так как они возвращаются в процесс. Расход NaCl на выработку 1000 кг соды с учетом степени превращения, равной 72%, составит: (1020,76 + 1,704 х) ⋅ 2 ⋅ 58,5 = 1505 + 2,613 х кг. 106 ⋅ 0,72 Расход рассола, содержащего 312 г/дм3 NaCl: 1505 + 2,613х = 5,02 + 0,00836 х м3. 312 С учетом потери рассола (со шламом) при его очистке в количестве 0,2 м3 на 1000 кг соды общий расход рассола составит: 5,02 + 0,2 + 0,00836х = 5,22 + 0,00836х м3. Так как, по опытным данным, на очистку 1 м3 рассола необходимо затратить 6,864 кг Na2CO3, то расход Na2CO3 для очистки рассола на 1000 кг соды равен (5,22 + 0,00836х) · 6,864 кг. Выше этот расход Na2CO3 на очистку (на 1000 кг соды) был определен равным 1,666х. Приравнивая эти величины, находим суточный расход на очистку Na2CO3: х = 22,23 т. Используя найденное значение х, определим все потери и расход рассола. Расход Na2CO3 в отделении очистки рассола равен: 1,666 · 22,23 = 37,03 кг на 1000 кг соды. Количество содовой пыли, уходящей из сушилок, улавливаемой и используемой в производстве каустической соды («потеря» соды со слабыми жидкостями), в сутки составляет: 6,17 + 0,0152 · 22,23 = 6,51 т/сут или на 1000 кг соды: 6,51 ⋅ 1000 = 10,85 кг. 600 Потеря при фильтрации составит: 13,78 + 0,023 · 22,23 = 14,29 т/сут или на 1000 кг соды: 14,29 ⋅ 1000 = 23,82 кг. 600 43 Потери (в пересчете на Na2CO3) составят на 1000 кг соды: – потери при укупорке – 1,68 кг или 1,01 т/сут; – расход на очистку – 37,03 кг или 22,23 т/сут; – расход со слабыми жидкостями – 10,85 кг или 6,51 т/сут; – потери на реакции в сушилках и при декарбонизации – 4,11 кг или 2,47 т/сут; – потери при фильтрации – 23,82 кг или 14,29 т/сут; – всего потерь (без расхода со слабыми жидкостями) – 77,49 кг или 46,51 т/сут. Расход рассола на 1000 кг соды составит: 5,22 + 0,00836 · 22,23 = 5,4 м3. Дистилляция (регенерация аммиака) Принципиальная схема отделения дистилляции приведена на рис. 6. Газ в ХГДС Газ в АБ-1 Слабая жидкость Фильтровая жидкость КДС Конденсат из ХГДС Вода ХГДСЖ КДСЖ Конденсат ТДС Аммиачная вода Вода ДСЖ Ca(OH)2 ДС Пар Пар СМ ИСД Вода В отброс на «белое море» ХДСЖ Вода В ПГСП и на отмывку NaHCO3 Рис. 6. Принципиальная схема отделения дистилляции: КДС – конденсатор дистилляции; ТДС – теплообменник дистилляции; ДС – дистиллер; СМ – смеситель; ИСД – испаритель дистилляции; ХГДС – холодильник газа дистилляции; АБ-1 – первый абсорбер; ХГДСЖ – холодильник газа дистилляции слабой жидкости; КДСЖ – конденсатор дистилляции слабой жидкости; ДСЖ – дистиллер слабой жидкости; ХДСЖ – холодильник дистиллера слабой жидкости; ПГСП – промыватель газа содовых печей 44 В процессе дистилляции регенерируют аммиак из жидкостей содового производства и возвращают его на аммонизацию рассола. Дистилляции подвергают фильтровую жидкость, содержащую связанный (в виде NH4Cl и небольшого количества (NH4)2SO4) и полусвязанный (в виде NH4OH, NH4HCO3 и (NH4)2СO3) аммиак, а также слабые жидкости, получаемые, например, при промывке газов сушильных печей и содержащие в основном свободный и полусвязанный аммиак. Процесс ведут в подогревателях для разложения соединений полусвязанного аммиака, в смесителе для регенерации связанного аммиака известковым молоком и в дистиллере для отгонки паром растворенного аммиака. В процессе дистилляции фильтровая жидкость поступает в конденсатор дистилляции (КДС), где она подогревается газом, поступающим из теплообменника дистилляции (ТДС). Выделяющиеся при этом аммиак и диоксид углерода отделяются в сепараторе и присоединяются к общему потоку газа, выходящему из КДС. Жидкость из конденсатора дистилляции (КДС) поступает в теплообменник дистилляции (ТДС). Сюда же подают аммиачную воду для восполнения потерь аммиака в производстве. Снизу в теплообменник дистилляции поступает газ из дистиллера (ДС), который для отделения от брызг раствора предварительно пропускают через верхнюю часть смесителя (СМ). В теплообменнике дистилляции (ТДС) происходит окончательное разложение углеаммонийных солей. Из теплообенника дистилляции (ТДС) жидкость поступает в смеситель, где ее обрабатывают известковым молоком, и далее в дистиллер для окончательной отгонки аммиака. В нижнюю бочку дистиллера подают отработанный пар турбин или паровых машин. Из дистиллера жидкость поступает в испаритель (ИСД), а затем в отброс на «белое море». Пар из испарителя поступает в дистиллер слабой жидкости (ДСЖ). Слабую жидкость, конденсат из холодильника дистилляции (ХГДС) и конденсат из КДС подают в конденсатор дистилляции слабой жидкости (КДСЖ). В межтрубное пространство конденсатора слабой жидкости поступает газ из дистиллера слабой жидкости (ДСЖ). Охлажденный газ из КДСЖ направляют в газовый холодильник (ХГДСЖ) и далее в первый абсорбер (АБ-1). Жидкость, подогретая в конденсаторе слабой жидкости, проходит через дистиллер слабой жидкости (ДСЖ) и поступает в холодильник (ХДСЖ). Охлажденная жидкость направляется в промыватель газа содовых печей (ПГСП) и на промывку бикарбоната. 45 Пример 17. Условие Определить расход пара на дистилляцию аммиака из жидкости в расчете на 1000 кг соды при следующих условиях работы дистиллера: – объем жидкости, поступающей из ТДС – 7 м3; – объем известкового молока – 2,5 м3; – содержание в поступающей жидкости, кг: NH3 в виде NH4OH – 350 кг; NH3 в виде NH4HCO3 – 150; – содержание в поступающей жидкости СО2 – 39 г/дм3; – давление используемого пара при 115°С – 172,2 кПа; – теплота конденсации пара при 115°С – 2220 кДж/кг; – теплопотери за счет излучения – 10% от общего расхода теплоты; – температура жидкости, поступающей в ТДС, – 45°С; – температура известкового молока, поступающего в смеситель, – 55°С. Удельную теплоемкость жидкостей принять равной 3,41 кДж/(кг·К). Решение Расход пара вычисляем по количеству теплоты, кДж, необходимой: – для разложения NH4HCO3: Q1 = 150 ⋅ 1000 ⋅ 46,1 = 406 760, 17 где 46,1 – теплота разложения NH4HCO3, кДж/моль; – для отгонки аммиака: Q2 = (150 + 350) ⋅ 1000 ⋅ 35,3 = 1 038 230, 17 где 17 – молярная масса аммиака; 35,3 – теплота растворения аммиака, кДж/моль; – для отгонки диоксида углерода: Q3 = 39 ⋅ 7 ⋅ 1000 ⋅ 24,6 = 152 900, 44 где 44 – молярная масса диоксида углерода; 24,6 – теплота растворения диоксида углерода, кДж/моль; – для нагревания жидкости: Q4 = 7 · 3410(115 – 45) + 2,5 · 3410(115 – 55) = = 1 670 900 + 511 500 = 2 182 400. 46 Общее количество необходимой теплоты (без теплопотерь): ′ = Q1 + Q2 + Q3 + Q4 = Qрасх = 406 760 + 1 038 230 + 152 900 + 2 182 400 = 3 780 290 кДж. Учитывая 10%-е теплопотери, т. е. 378 029 кДж, получим общий расход теплоты на дистилляцию: Qрасх = 3 780 290 + 378 029 = 4 158 319 кДж. Требуемое количество пара составит: 4 158 319 = 1873 кг. 2220 На подогрев жидкости расходуется теплоты: – от полного расхода теплоты: 2 182 400 ⋅ 100 = 57,7%; 3 780 290 – от общего расхода теплоты с учетом теплопотерь: 2 182 400 ⋅ 100 = 52,5%. 4 158 319 Следовательно, для уменьшения расхода пара существенно достичь максимального подогрева фильтровой жидкости и известкового молока в теплообменнике дистилляции. Пример 18. Условие Составить материальный баланс дистиллера, если жидкость, поступающая в него из смесителя, содержит, %: NaCl – 4,51; NH3 – 4,08; CaCl2 – 10,9; CaSO4 – 0,09; Ca(OH)2 – 0,05; Н2О – 80,37. Плотность раствора 1104 кг/м3; количество раствора, поступающего в дистиллер на 1000 кг соды, 8,84 м3. Вместе с жидкостью из смесителя поступают взвешенные частицы, % от массы жидкости: Ca(OH)2 – 1,180; СаСО3 – 1,525. В нижнюю часть дистиллера подают водяной пар в количестве 159,5 кг на 1 т раствора. Жидкость, выходящая из дистиллера, уносит аммиак в количестве 1 кг на 1000 кг соды. Содержание аммиака в газе, выходящем из дистиллера, составляет 29,4 мас. %. Расчет ведем на 1000 кг соды. 47 Решение Количество раствора, поступающего в дистиллер из смесителя: 8,84 · 1104 = 9759 кг. Содержание в растворе солей, кг: – NaCl: 9759 · 0,0451 = 440; – CaCl2: 9759 · 0,109 = 1065; – CaSO4: 9759 · 0,0009 = 9; – Ca(OH)2: 9759 · 0,0005 = 5; – NН3: 9759 · 0,0408 = 398; – всего – 1917. Количество воды в растворе, кг: 9759 – 1917 = 7842. Количество осадка, поступающего с раствором, кг: – Ca(OH)2: 9759 · 0,0118 = 115; – CaСO3: 9759 · 0,01525 = 149; – всего – 264. Количество пара, поступающего в дистиллер: 159,5 9759 = 1557 кг. 1000 Количество аммиака, выходящего из дистиллера: 398 – 1 = 397 кг. С аммиаком уходит пара: 397 100 − 29,4 = 951 кг. 29, 4 Количество жидкости, выходящей из дистиллера в испаритель: 9759 + 1557 – 397 – 951 = 9968 кг. 48 Эта жидкость содержит воды 7842 + (1557 – 951) = 8448 кг и растворенных веществ, кг: NaCl – 440; CaCl2 – 1065; CaSO4 – 9; Ca(OH)2 – 5; NH3 – 1. Ниже приведен материальный баланс дистиллера на 1000 кг соды. Приход Жидкость из смесителя: NaCl CaCl2 CaSO4 Ca(OH)2 NH3 Н2О Итого Осадок в жидкости смесителя: Ca(OH)2 СаСО3 Итого Пар ВСЕГО кг 440 1065 9 5 398 7842 9759 115 149 264 1557 11 580 Расход кг Жидкость в испаритель: NaCl 440 CaCl2 1065 CaSO4 9 Ca(OH)2 5 NH3 1 Н2О 8448 Итого 9968 Осадок в жидкости дистиллера: Ca(OH)2 115 СаСО3 149 Итого 264 Газ в теплообменниках: NH3 397 Н2О 951 Итого 1348 ВСЕГО 11 580 Пример 19. Условие Исходя из условий предыдущего примера, составить тепловой баланс дистиллера на 1000 кг соды. Температура жидкости, поступающей из смесителя, составляет 89°С; теплоемкость – 3,41 кДж/(кг·К). Теплоемкость осадка – 1,05 кДж/(кг·К). Температура газа, выходящего из дистиллера, составляет 97°С. Теплоемкость аммиака – 2,18 кДж/(кг·К). Теплопотери – 0,4%. Решение Приход теплоты Теплоты поступает, кДж: – с жидкостью из смесителя: Q1 = 9759 · 89 · 3,41 = 2 961 760; – с осадком в жидкости из смесителя: Q2 = 264 · 89 · 1,05 = 24 670; 49 – с паром: Q3 = 1557 · 2700 = 4 203 900, где 2700 – энтальпия пара (Р = 172,2 кПа), кДж/кг. Расход теплоты Из дистиллера уходит, кДж: – с жидкостью: Q1′ = 9968 ⋅ 3, 41tж = 33 990tж; – с осадком: Q2′ = 264 ⋅ 1,05tж = 277,2tж , где tж – искомая величина; – с газами в теплообменник: с аммиаком: 397 · 97 · 2,18 = 83 950; с паром: 951 · 2670 = 2 539 170, где 2670 – энтальпия пара при 97°С, кДж/кг; – всего: Q3′ = 2 623 120. Расход теплоты на отгонку аммиака, кДж: Q4′ = 397 · 35,3 · 1000 = 824 820, 17 где 35,3 – теплота испарения аммиака, кДж/моль. Теплопотери составляют, кДж: Q5′ = (Q1 + Q2 + Q3 ) ⋅ 0,004 = = (2 961 760 + 24 670 + 4 203 900) · 0,004 = 28 760. Температура жидкости, выходящей из дистиллера: (Q + Q2 + Q3 ) − (Q3′ + Q4′ + Q5′ ) tж = 1 = 33 990 + 277, 2 = (2 961 760 + 24 670 + 4 203 900) − (2 623 120 + 824 820 + 28 760) = 34 267,2 = 108°С. Ниже приведен сводный тепловой баланс дистиллера на 1000 кг соды. 50 Приход С жидкостью из смесителя С осадком С паром ВСЕГО кДж Расход 2 961 760 С жидкостью в испаритель 24 670 С осадком 4 203 900 С газами На отгонку аммиака Теплопотери 7 190 330 ВСЕГО кДж 3 683 690 29 940 2 623 120 824 820 28 760 7 190 330 Пример 20. Условие Рассчитать материальный и тепловой балансы пенного дистиллера слабой жидкости завода кальцинированной соды. Исходные данные Количество слабой жидкости – 44 м3/ч. Состав жидкости, н. д.: общий титр NH3 – 41; Na2CO3 – 5; СО2 общ – 47. Плотность жидкости – 1050 кг/м3, флегмы – 1040 кг/м3. Температура, °С: жидкости – 61; флегмы – 88 (на ДСЖ); сбросовой жидкости – 104; газа, выходящего из ДСЖ в ХГДСЖ – 90; газа, выходящего из ХГДСЖ – 60. Теплоемкость, кДж/(кг·К): слабой жидкости и флегмы – 3,82; отходящей (сбросовой) жидкости – 3,9. Параметры пара: Р = 122 кПа; t = 105°С; расход пара – 275 кг/м3 жидкости. Давление, кПа: вверху ДСЖ – 97,2; вверху ХГДСЖ – 95,2. Схема потоков показана на рис. 6. Дистиллер слабой жидкости связан непосредственно с холодильником отходящих от него газов. Водяные пары, содержащиеся в отходящих газах, конденсируются с образованием слабого раствора аммиачных соединений. Последний стекает обратно в ДСЖ в виде флегмы. Решение Материальный баланс ДСЖ (часовой) Приход Количество поступающей слабой жидкости: V = 44 м3/ч или 44 · 1050 = 46 200 кг/ч. В ней содержится аммиака и связанного с ним диоксида углерода: – аммиака: 41 · 0,85 · 44 = 1530 кг (или 3,32%); – диоксида углерода: (47 – 5) · 1,1 · 44 = 2030 кг (или 4,4%), 51 где 0,85 и 1,1 – коэффициенты перехода от нормальных делений в килограммам на метр кубический для NH3 и СО2 соответственно. Количество флегмы из ХГДСЖ. Состав выходящей из холодильника флегмы можно принять равным равновесному составу жидкой фазы для входящего в ХГДСЖ газа при 88°С, т. е., %: NH3 – 3,32; СО2 – 4,4. Количество флегмы, кг, обозначим через Φ. Количество поступающего водяного пара: ⎛ Φ⎞ Gп = ⎜ 44 + ⎟ ⋅ 275 = 12100 + 0, 264Φ. ρ⎠ ⎝ Расход Найдем состав газа, выходящего из ДСЖ. Содержание NH3 и СО2 в выходящей из аппарата жидкости незначительно, поэтому в дальнейших расчетах без существенной ошибки можно считать, что NH3 и связанный с ним СО2 отгоняются из жидкой фазы полностью. Количество СО2, уходящее с жидкостью из ДСЖ в виде Na2CO3, равно: 5 · 1,1 · 44 = 242 кг. Содержание NH3 и СО2 в газе из ДСЖ слагается: – из их количеств, выделяющихся в процессе дистилляции из слабой жидкости, кг: NH3 – 1530; СО2 – 2030; – из их количеств в флегме, которая циркулирует из ДСЖ в холодильник и обратно; в соответствии с составом флегмы они равны, кг: NH3 – Φ · 0,0332; СО2 – Φ · 0,044. Состав газа на выходе зависит от количества подаваемого в ДСЖ водяного пара, состава слабой жидкости, температуры и давления вверху аппарата. При заданных условиях состав газа (опытные данные), %: NH3 – 16,55; СО2 – 21,95; Н2О – 61,5 (мас.). Количество выходящего из ДСЖ газа, кг: [(1530 + Φ ⋅ 0,0332) + (2030 + Φ ⋅ 0,044)] ⋅100 . Gг = 21,95 + 16,55 Количество выходящей из аппарата сбросовой жидкости равно сумме количеств входящей слабой жидкости, флегмы и сконденсированного водяного пара за вычетом удаляющихся в газовую фазу NH3 и СО2: L′ = [ (46 200 − 1530 − 2030) + (Φ − 0,0332Φ − 0,044Φ)] + ⎡⎛ Φ ⎞ (1530 + 0,0332Φ ) ⋅ 61,5 ⎤ + ⎢⎜ 44 + ⎟ 275 − ⎥ = 49 040 + 1,06Φ. 1040 ⎠ 16,55 ⎣⎝ ⎦ 52 Материальный баланс ХГДСЖ (часовой) Приход Количество входящего газа равно количеству газа, выходящего из ДСЖ. Он содержит, кг: NH3 – (1530 + 0,0332Φ); СО2 – (2030 + 0,044Φ); Н2О – (1530 + 0,0332Φ) · 61,5. Всего – 16,55. Расход Температура газа, выходящего из холодильника, составляет 60°С, а давление – 95,2 кПа. По опытным данным состав этого газа, %: NH3 – 38; СО2 – 50; Н2О – 12 (мас.). Содержащиеся в флегме NH3 и СО2 циркулируют в системе «ДСЖ – холодильник», поэтому сухой газ на выходе из холодильника состоит из аммиака и диоксида углерода слабой жидкости; его количество: 1530 + 2030 = 3560 кг. Общая масса газа: 3560 ⋅ 100 = 4040 кг. 38 + 50 Он содержит, кг: NH3 – 1530; СО2 – 2030; Н2О – 480. Уходящая из ХГДСЖ флегма имеет состав, кг: NH3 – 0,0332Φ; СО2 – 0,044Φ; Н2О – Φ(1 – 0,0332 – 0,044). Для определения массы флегмы составим уравнение материального баланса ХГДСЖ по воде: (1530 + 0,0332Φ ) ⋅ 61,5 − 480 = Φ (1 − 0,0332 − 0,044); 16,55 Φ = 6510 кг. Флегма содержит, кг: NH3: 6510 · 0,0332 = 216; СО2: 6510 × × 0,044 = 286; Н2О: 6510 – (216 + 286) = 6008. Ее объем при плотности 1040 кг/м3 составит: 6510 = 6,25 м3. 1040 Следовательно, в ДСЖ поступает всего 44 + 6,25 = 50,25 м3/ч жидкости, содержащей, кг: NH3: 1530 + 216 = 1746; способной отогнаться СО2: 2030 + 286 = 2316. Количество водяного пара, необходимое для проведения дистилляции: Gп = (44 + 6,25) · 275 = 13 800 кг. 53 Количество сбросовой жидкости: 49 040 + 1,06Φ = 49 040 + 1,06 · 6510 = 55 960 кг. Масса газа, выходящего из ДСЖ (или входящего в ХГДСЖ): [(1530 + 0,0332 ⋅ 6510) + (2030 + 0,044 ⋅ 6510)] ⋅100 = 10 550 21,95 + 16,55 кг. Он содержит, кг: NH3: 10 550 · 0,1655 = 1746; СО2: 10 55 ⋅ 0,2195 = = 2314; Н2О: 10 550 · 0,615 = 6490. Количество компонентов конденсата, образующегося в холодильнике, кг: Н2О: 6490 – 480 = 6010; NH3: 1746 – 1530 = 216; СО2: 2316 – 2030 = 284. Ниже приведены часовые материальные балансы ДСЖ и ХГДСЖ. ДСЖ Приход Слабая жидкость: NH3 СО2 (связанная с NH3) вода и другие соли Итого Флегма: NH3 СО2 Н2О Итого Водяной пар ВСЕГО кг Расход Сбросовая жидкость кг 55 960 1530 2030 42 640 46 200 216 286 6008 6510 13 800 66 510 Газ: NH3 СО2 Н2О 1746 2316 6490 Итого ВСЕГО 10 552 66 512 ХГДСЖ Приход кг Газ: NH3 СО2 Н2О 1746 2316 6490 ВСЕГО 10 552 54 Расход Выходящий газ: NH3 СО2 Н2О Итого Флегма ВСЕГО кг 1530 2030 480 4040 6510 10 550 Тепловой баланс ДСЖ (часовой) Приход теплоты Поступает теплоты, кДж: – со слабой жидкостью (t = 61°С): Q1 = L ⋅ C ⋅ t = 46 200 · 3,82 · 61 = 10 765 500; – с флегмой из ХГДСЖ (t1 = 88°С): Q2 = Φ ⋅ C1 ⋅ t1 = 6510 · 3,82 · 88 = 2 188 400; – с водяным паром (Р = 122 кПа, t = 105°С): Q3 = Cп ⋅ iп = 13 800 · 2686 = 37 066 800. Расход теплоты Уходит теплоты, кДж: – со сбросовой жидкостью (t′ = 104°С): Q1′ = L′ ⋅ C ′ ⋅ t ′ = 55 960 · 3,9 · 104 = 22 697 400; – с газом, выходящим из ДСЖ (t = 90°С): Q2′ = GNH3 ⋅ CNH3 ⋅ t + GCO2 ⋅ CCO2 ⋅ t + Gп′ ⋅ iп = = 1746 ⋅ 2,24 ⋅ 90 + 2316 · 1,03 · 90 + 6490 · 2660 = 17 829 700, где 2,24 – теплоемкость NH3, кДж/(кг·К); 1,03 – теплоемкость СО2, кДж/(кг·К); 2660 – энтальпия водяного пара, кДж/кг (при 90°С). Кроме того, теплота расходуется на проведение химических реакций. По практическим данным известно, что титр полусвязанного аммиака во флегме тот же, что и в слабой жидкости. Это видно из выполненного выше материального расчета; поэтому принимаем, что из общего титра NH3 в слабой жидкости, равного 41 н. д., приходится на долю NH4HCO3 1 н. д. и на долю (NH4)2CO3 40 н. д. Расход теплоты на разложение этих продуктов составит, кДж: – на разложение NH4HCO3 согласно реакции NH4HCO3 = СО2 г + 2NH3 р + H2Oж – 65,5 кДж 6510 ⎞ 65,5 ⋅ 100 ⎛ = 164 400; ⎜ 44 + ⎟ ⋅ 1 ⋅ 3,95 ⋅ 1040 ⎠ 79,058 ⎝ – на разложение (NH4)2CO3 согласно реакции (NH4)2CO3 = СО2 г + NH3 р + H2Oж – 93,1 кДж 6510 ⎞ 93,1 ⋅ 100 ⎛ = 4 673 600; ⎜ 44 + ⎟ ⋅ 40 ⋅ 2, 4 ⋅ 1040 ⎠ 96,09 ⎝ 55 – на отгонку 1 кг аммиака (NH3 р → NH3 г) необходимо затратить 2053 кДж/кг или 6510 ⎛ ⎞ ⋅ 41 ⋅ 0,85 ⎟ ⋅ 2053 = 3 589 000 кДж. ⎜1530 + 1040 ⎝ ⎠ Теплопотери в окружающую среду принимаем равными 2% от прихода теплоты, т. е.: Q3′ = (10 765 500 + 2 188 400 + 37 066 800) ⋅ 0,02 = = 1 000 400 кДж. Тепловой баланс ХГДСЖ (часовой) Приход теплоты Поступает теплоты, кДж: – с газом из ДСЖ: Q1 = 17 829 700; – за счет растворения аммиака: NH3 г → NH3 р + 2053 кДж/кг Q2 = 216 · 2053 = 443 500; – за счет растворения СО2 в аммонизированном рассоле с образованием NH4HCO3 и (NH4)2CO3: Q3 = 286 · 1479 = 423 000, где 1479 – количество теплоты, выделяющейся при растворении 1 кг СО2 с образованием NH4HCO3 и (NH4)2CO3, кДж/кг. Расход теплоты Уходит теплоты, кДж: – с выходящим из холодильника газом: Q1′ = 1530 · 2,22 · 60 + 2030 · 1,14 · 60 + 480 · 2610 = 1 595 450, где 2610 – энтальпия водяного пара при 60ºС, кДж/кг; – с флегмой: Q2′ = 2 188 400. Теплопотери в окружающую среду принимаем равными 1% от прихода теплоты, т. е.: Q3′ = (17 829 700 + 443 500 + 423 000) · 0,01 = 186 950 кДж. Для охлаждения газа до заданной температуры необходимо отвести: Q4′ = ∑Qприх – ∑Qрасх = (17 829 700 + 443 500 + 423 000) – – (1 595 450 + 2 188 400 + 186 950) = 14 725 400 кДж. 56 Приводим сводные тепловые балансы ДСЖ и ХГДСЖ. ДСЖ Приход Со слабой жидкостью С флегмой С водяным паром ВСЕГО кДж Расход кДж 10 765 500 Со сбросовой жидкостью 22 697 400 2 188 400 С газом 17 829 700 37 066 800 На химические реакции: разложение NH4HCO3 164 400 разложение (NH4)2CO3 4 673 600 отгонка NH3 3 583 000 Итого 8 421 000 Теплопотери 1 000 400 50 020 700 ВСЕГО 49 948 500 Невязка баланса составляет 0,14%, что допустимо. ХГДСЖ Приход С газом из ДСЖ За счет растворения: NH3 СО2 Итого ВСЕГО кДж Расход 17 829 700 С выходящим газом С флегмой 443 500 Теплопотери 423 000 С охлаждающей 866 500 водой 18 696 200 ВСЕГО кДж 1 595 450 2 188 400 186 950 14 725 400 18 696 200 Получение диоксида углерода и извести (обжиг известняка и мела) Термически карбонат кальция разлагают чаще всего в смеси с углем (коксом). За счет теплоты сгорания последнего обеспечиваются необходимые температуры и компенсируется затрата теплоты на диссоциацию карбоната кальция. Обычно процесс ведут в шахтных (пересыпных печах). Отходящий газ очищают от твердых примесей и направляют на карбонизацию аммонизированного рассола. Выгружаемую из печи известь перерабатывают в известковое молоко, которое используют для регенерации аммиака из фильтровой жидкости. Отношение количества разложившегося карбоната кальция (СаСО3 дис) к количеству загруженного в печь (СаСО3 загр) называется степенью обжига (разложения) известняка. Неразложившийся известняк называют недожегом или недопалом. 57 Пример 21. Условие Определить степень обжига известняка, если обожженная известь содержит, %: СаО – 87; СаСО3 – 8; примеси – 5. Расчет ведем на 100 кг извести, содержащей 87 кг СаО. Решение Для образования 87 кг СаО требуется СаСО3: 87 ⋅ 100 = 155,4 кг, 56 где 56 и 100 – молекулярные массы СаО и СаСО3, кг. Следовательно, всего обожгли СаСО3: 155,4 + 8 = 163,4 кг. Отсюда степень обжига известняка равна: 155,4 ⋅ 100 = 95,1%. 163,4 Пример 22. Условие Вычислить концентрацию СО2 в печном газе, образующемся при обжиге известняка. Расход углерода соответствует теоретическому, а диссоциация карбоната кальция происходит согласно реакции СаСО3 = СаО + СО2 – 178 кДж. При диссоциации СаСО3 образуется газ, на 100% состоящий из СО2, а при сгорании углерода в теоретическом количестве воздуха образуется газ, содержащий 21 об. % СО2. Решение При обжиге 1 кмоль СаСО3, т. е. 100 кг СаСО3, получается 22,4 м3 СО2. При этом расходуется теплоты 178 000 кДж. Для получения такого количества теплоты необходимо сжечь углерода (при его теплотворной способности 33 940 кДж/кг): 178 000 = 5, 25 кг. 33 940 При сжигании такого количества углерода образуется СО2: 5,25 ⋅ 22,4 = 9,8 м3 12 и используется для горения 9,8 м3 О2. 58 Этому количеству кислорода в воздухе соответствует объем азота: 9,8 ⋅ 79 = 36,9 м3. 21 Таким образом, общее количество газов составит: 22,4 + 9,8 + 36,9 = 69,1 м3. Концентрация СО2 в газе: 22,4 + 9,8 ⋅ 100 = 46,6 об. %. 69,1 Пример 23. Условие Вычислить теоретическое содержание СО2 в печном газе при расходе в качестве топлива 6,5 кг углерода на обжиг 100 кг СаСО3 и при использовании обогащенного кислородом воздуха, содержащего 28 об. % О2. Решение При диссоциации 100 кг СаСО3 выделяется 22,4 м3 СО2, а за счет горения углерода выделяется СО2: 6,5 ⋅ 22,4 = 12,1 м3. 12 Такой же объем занимает израсходованный кислород. Поэтому количество азота, переходящего в газ из обогащенного кислородом воздуха, составит: 12,1 ⋅ 72 = 31,1 м3, 28 где 72 и 28 – содержание азота и кислорода в обогащенном воздухе, об. %. Таким образом, всего образуется газа: 22,4 + 12,1 + 31,1 = 65,6 м3. Концентрация СО2 в газе: 22,4 + 12,1 ⋅ 100 = 52,2 об. %. 65,6 59 Пример 24. Условие В цех известковых печей поступает известняк следующего состава, %: СаСО3 – 89,9; MgСО3 – 5,94; кремнеземистые вещества и кокс (содержащий, %: С – 85,25; золы – 14,75) – 4,16. Расход топлива равен 7,5 кг на 100 кг извести. Температура, °С: в зоне реакции – 1050; поступающего воздуха и извести – 15; выгружаемой извести – 50. Допуская, что углерод топлива сгорает полностью, в отходящих газах отсутствует оксид углерода и карбонаты разлагаются полностью, рассчитать: выход извести, расход воздуха, необходимого для горения; до какой температуры может быть подогрет воздух за счет теплоты извести; количество образующихся газов; температуру выходящих из печи газов после охлаждения их известняком и топливом. Расчет ведем на 100 кг известняка. Решение Из 100 кг известняка образуется извести с учетом CaO, MgO, кремнеземистых веществ и золы кокса: 89,9 56 40,3 + 5,94 + 4,16 + 7,5 ⋅ 0,1475 = 58,4 кг, 100 84,3 где 56, 40,3, 100, 84,3 – молярные массы СаО, MgO, CaCO3, MgCO3 соответственно. Рассчитываем расход воздуха для горения топлива. С топливом поступает 7,5 · 0,8525 кг углерода, для сжигания которого необходимо воздуха: 7,5 ⋅ 0,8525 ⋅ 32 ⋅ 100 = 73,7 кг, 12 ⋅ 23,1 где 23,1 – содержание кислорода в воздухе, мас. %. Температура воздуха после его подогрева за счет теплоты извести определится из уравнения теплового баланса охлаждения извести и нагревания воздуха: Gизв ⋅ Сизв(tн – tк) = Gвозд ⋅ Свозд (tк′ − tн′ ). Все величины этого уравнения известны из условия примера, за исключением конечной температуры воздуха tк′ , которую необходимо определить. Принимая теплоемкость извести 0,8 кДж/(кг·К), а теплоемкость воздуха 1,0 кДж/(кг·К), получим: 60 58,4 · 0,8(1050 – 50) = 73,7 · 1,0( tк′ – 15). Отсюда находим температуру, до которой нагреется воздух: tк′ = 640°С. Масса образующихся газов равна сумме количеств воздуха, диоксида углерода, получаемого при сгорании топлива, и диоксида углерода, получаемого из СаСО3 и MgСО3: 44 44 73,7 + 7,5 · 0,8525 + 89,9 + 5,94 = 122,7 кг, 100 84,3 где 44 – молярная масса СО2. Температуру отходящих газов определим из уравнения теплового баланса нагревания известняка и топлива и охлаждения газа: Gизв ⋅ Сизв(tк – tн) + Gтоп ⋅ Стоп(tк – tн) = Gг ⋅ Сг (tн′ − tк′ ), где tн, tк – начальная и конечная температуры соответственно, °С. Принимая теплоемкость известняка 0,92, а среднюю теплоемкость газов 0,96 и угля 0,84 кДж/(кг·К) и подставляя их значения в уравнение теплового баланса, получим: 100 – 0,92(1050 – 15) + 7,5 – 0,84(1050 – 15) = = 122,7 – 0,96(1050 – tк′ ); 24 350 = 28,3(1050 – tк′ ). Находим температуру газов, уходящих из печи: tк′ = 179°С. Пример 25. Условие Определить состав и количество газов, выделяющихся из шахтной известково-обжигательной печи. Рабочий состав топлива, %: Ср – 80,1; Нр – 1,6; Sр – 1,7; Nр – 1,0; Ор – 0,9; Ар – 9,2; Wр – 5,5; всего – 100,0. Состав известняка, %: СаСО3 – 93,5; MgСО3 – 0,5; Ме2О3 + SiO2 – 3,0; Н2О – 3,0; всего – 100,0. Температура наружного воздуха, известняка и топлива 15°С. Решение Низшую теплотворную способность 1 кг топлива рассчитываем по формуле: Qрн = 339Ср + 1260Нр + 109(Sр – Ор) – 25,1(9Нр + Wр) = = 339 · 80,1 + 1260 · 1,6 + 109(1,7 – 0,9) – – 25,1(9 · 1,6 + 5,5) = 28 780 кДж/кг. 61 Теоретический расход воздуха на полное сгорание 1 кг топлива составит: V ′ = 0,089Ср + 0,268Нр + 0,033(Sр – Ор) = = 0,089 · 80,1 + 0,268 · 1,6 + 0,033(1,7 – 0,9) = 7,59 м3/кг. Принимаем коэффициент избытка воздуха α = 1,02. Практическое количество воздуха составляет: V ′′ = 1,02 · 7,59 = 7,74 м3/кг или 7,74 · 1,293 = 10 кг/кг, где 1,293 – плотность воздуха, кг/м3. Теплопотери из-за неполного химического сгорания принимаем равными 2% от теплоты, внесенной топливом в шахту печи: 28 780 · 0,02 = 580 кДж/кг. Количество углерода, сгорающего до СО: 580 = 0,056 кг, 10 280 где 10 280 – теплота сгорания углерода до СО, кДж/кг. Теплопотери из-за неполного механического сгорания топлива принимаем равными 3%: 28 780 · 0,03 = 860 кДж/кг. Количество несгоревшего углерода: 860 = 0,0255 кг, 33 940 где 33 940 – теплота сгорания углерода до СО2, кДж/кг. В горении принимает участие следующее количество углерода топлива: 0,801 – 0,0255 = 0,7755 кг. При этом образуется: – СО: 22,4 28 = 0,105 м3, 0,056 = 0,131 кг или 0,131 28 12 где 28 и 12 – молекулярные массы СО и C; – СО2: 44 2,638 ⋅ 22, 4 (0,7755 − 0,056) = 2,638 кг или = 1,34 м3, 12 44 где 44 – молярная масса СО2. 62 При сгорании водорода топлива образуется Н2О: 18 = 0,144 кг. 2 Суммарное содержание водяных паров в продуктах сгорания (с учетом испарения влаги топлива) составит: 0,016 0,199 ⋅ 22,4 = 0,246 м3. 18 0,144 + 0,055 = 0,199 кг или При сгорании серы топлива образуется SO2: 0,017 64 0,034 ⋅ 22,4 = 0,034 кг или = 0,012 м3. 32 64 Количество азота, вносимое в продукты сгорания с воздухом: 10 · 0,77 = 7,7 кг, где 0,77 – содержание азота в воздухе, мас. доли. Суммарное содержание азота в продуктах сгорания (с учетом азота топлива) составит: 7,7 + 0,01 = 7,71 кг или 7,71 ⋅ 22,4 = 6,17 м3. 28 Вместе с воздухом в печь поступает кислорода: 10 – 7,7 = 2,3 кг. Количество кислорода, затраченного на горение, кг: – 0,056 кг С до СО: 16 0,056 = 0,075; 12 – (0,7755 – 0,056) кг С до СО2: (0,7755 − 0,056) 32 = 1,92; 12 – 0,016 кг Н2 до Н2О: 0,016 16 = 0,128; 2 0,017 32 = 0,017. 32 – 0,017 кг S до SO2: 63 Суммарное количество кислорода, затраченное на горение 1 кг топлива, равно: 0,075 + 1,92 + 0,128 + 0,017 = 2,14 кг. Количество избыточного кислорода в продуктах сгорания топлива составит: 22,4 2,3 – 2,14 = 0,16 кг или 0,16 = 0,122 м3. 32 Приведем состав и количество продуктов сгорания 1 кг топлива, кг (м3): СО2 – 2,638 (1,34); СО – 0,131 (0,105); Н2О – 0,199 (0,246); SO2 – 0,034 (0,012); N2 – 7,71 (6,17); О2 – 0,16 (0,122); всего – 10,872 (7,995). Количество недопала при обжиге известняка принимаем равным 5%; на 1 кг известняка это составит: 0,935 · 0,05 = 0,047 кг. При обжиге 1 кг известняка выделится СО2, кг: – из СаСО3: 44 (0,935 − 0,047) = 0,391; 100 – из MgCO3: 44 0,005 = 0,003, 84,33 где 44, 100 и 84,33 – молекулярные массы СО2, СаСО3 и MgCO3. При обжиге известняка выделится 0,03 кг Н2О. Всего выделится СО2 и Н2О при обжиге 1 кг известняка: 0,391 + 0,003 + 0,03 = 0,424 кг. Расход известняка на 1 кг извести составит: 1 = 1,735 кг. 1 − 0,424 Обозначим расход топлива на 1 кг продукта х, кг. Объемы газов, выделяющихся в процессе обжига известняка, м3: – СО2 от сгорания топлива – 1,34х; – СО2 от разложения известняка: 1,735(0,391 + 0,003) ⋅ 22,4 = 0,348; 44 64 – СО – 0,105х; – Н2О от сгорания топлива – 0,246х; – Н2О из известняка: 0,03 ⋅ 22, 4 1,735 = 0,064; 18 – SO2 – 0,012х; – N2 – 6,17х; – О2 – 0,122х; – всего – 7,995х + 0,412. Для определения расхода топлива на 1 кг извести составляем тепловой баланс обжига. Приход теплоты Теплота поступает, кДж: – с топливом: – в форме его потенциальной энергии, равной 28 780х; – собственная теплота топлива: х · 0,84 · 15 = 12,6х, где 0,84 – теплоемкость топлива, кДж/(кг·К); – с воздухом: 7,74 · 1,26 · 15х = 146,3х, где 1,26 – теплоемкость воздуха, кДж/(м3·К); – с известняком: 1,735 · 15 · 0,88 = 22,9, где 0,88 – теплоемкость известняка, кДж/(кг·К); – всего приходит теплоты: Qприх = 28 780х + 12,6х + 146,3х + 22,9 = = 28 938,9х + 22,9. Расход теплоты Уходит теплоты, кДж: – за счет механической неполноты сгорания топлива – 860х, где 860 – потери теплоты от механической неполноты сгорания топлива, кДж/кг; – за счет химической неполноты сгорания топлива – 580х, где 580 – потери теплоты от химической неполноты сгорания топлива, кДж/кг; 65 – из-за испарения влаги известняка: 0,03 · 1,735 · 2670 = 138,6, где 2670 – энтальпия пара, кДж/кг; 1,735 – расход известняка на 1 кг извести, кг; – за счет разложения СаСО3 и MgCO3: [(0,935 – 0,047)1780 + 0,005 · 1320] · 1,735 = 2750, где 1780 и 1320 – теплоты разложения СаСО3 и MgCO3, кДж/кг; – с отходящими газами, нагретыми до 300°С: (VCO2 ⋅ CCO2 + VCO ⋅ CCO + VN2 ⋅ CN2 + VH2O ⋅ CH2O + VSO2 ⋅ CSO2 + VO2 ⋅ CO2 ) ⋅ 300 = = (1,34х + 0,348) ⋅ 1,88 ⋅ 300 + 0,105х ⋅ 1,31 ⋅ 300 + + 6,17х · 1,31 · 300 + (0,246х + 0,064) · 1,54 · 300 + + 0,012х · 1,88 · 300 + 0,122х · 1,35 · 300 = = 3387х + 226,5; – с выгружаемой из печи известью, нагретой до 90°С (известь, зола, несгоревшее топливо): Gизв ⋅ Сизв ⋅ t + (Gзол + Gтопл) ⋅ х ⋅ с ⋅ t = = 1 · 0,8 · 90 + (0,092 + 0,0255) ⋅ х · 0,84 · 90 = 72 + 8,9х. Теплопотери принимаем равными 6% от теплоты, внесенной с топливом: 0,06 · 28 780х = 1730х. Всего расход теплоты составит: Qрасх = 6566х + 3187. Приравнивая приход теплоты к ее расходу, находим: 28 938,9х + 22,9 = 6566х + 3187 и определяем: х= 3164,1 = 0,142 кг. 22 372,9 Расход воздуха: 7,74х = 1,1 м3 или 1,1 · 1,293 = 1,42 кг, где 1,293 – плотность воздуха, кг/м3. 66 Состав и количество отходящих газов, м3 (об. %): – СО2: 1,34х + 0,348 = 1,34 · 0,142 + 0,348 = 0,538 (34,8); – СО: 0,105х = 0,105 · 0,142 = 0,015 (0,97); – Н2О: 0,246х + 0,064 = 0,246 · 0,142 + 0,064 = 0,1 (6,5); – SO2: 0,012х = 0,012 · 0,142 = 0,002 (0,13); – N2: 6,17х = 6,17 · 0,142 = 0,876 (56,5); – О2: 0,122х = 0,122 · 0,142 = 0,017 (1,1); – всего – 1,548 (100). Состав и количество сухого газа, м3 (об. %): СО2 – 0,538 (37,2); СО – 0,015 (1,04); SO2 – 0,002 (0,14); N2 – 0,876 (60,45); О2 – 0,017 (1,17); всего – 1,448 (100). 3.2. КАУСТИЧЕСКАЯ СОДА Известковый способ производства При производстве едкого натра известковым способом содовый раствор, получаемый обычно декарбонизацией суспензии бикарбоната натрия, обрабатывают известью или известковым молоком. При взаимодействии карбоната натрия с гидроксидом кальция образуется гидроксид натрия и углекислый кальций: Na2CO3 + Са(ОН)2 ↔ 2NaOH + СаСО3. Этот процесс обратим. Условия равновесия определяются соотношением между растворимостями гидроксида и карбоната кальция. Степень каустификации возрастает с уменьшением концентрации соды в исходном растворе и с понижением температуры. Однако на практике процесс проводят при 80–100ºС для увеличения скорости взаимодействия реагентов и получения крупнокристаллического осадка карбоната кальция. Обычно применяют 10–15%-й раствор Na2CO3. При этом достигают превращения Na2CO3 в NaОН на 90–95% и получают щелок, содержащий 100–120 г/л NaОН. 67 На рис. 7 представлена принципиальная схема производства каустической соды известковым способом. Na2CO3 Ca(OH)2 Каустификация содового раствора Отстаивание шлама Шлам Раствор NaOH Промывка шлама Упаривание раствора едкого натра Промытый шлам Обезвреживание и плавка едкого натра Разливка расплавленного каустика в барабаны Рис. 7. Принципиальная схема производства каустической соды известковым способом Основными стадиями известкового способа являются: – приготовление содового раствора из жидкости декарбонатора, промывных вод и раствора солей выпарки; – обработка содового раствора известью в гасителе-каустификаторе с последующим перемешиванием суспензии в каустификаторах; – отделение шлама; – обработка полученным шламом части жидкости декарбонатора; – промывка шлама; – упарка раствора NaOH в вакуум-выпарных аппаратах; – фильтрация упаренного щелока; – упарка щелока до концентрации ~610 г/дм3; – дальнейшая упарка щелока; – окончательная упарка и плавка каустической соды; – осветление и слив (разлив в барабаны) расплавленного едкого натра. 68 Пример 26. Условие Составить материальный баланс гашения извести в расчете на получение 1000 кг каустической соды в гасителе-каустификаторе, если в него подается содовый раствор, содержащий, н. д.: Na2CO3 – 60; NaОН – 20, и известь, содержащая 85% активного оксида кальция. Для упрощения расчета принять, что в состав 1000 кг извести входит только 850 кг СаО и 150 кг СаСО3. На 1000 кг 92%-й каустической соды расходуется 1000 кг извести. Избыток против теоретического количества – 5%. Плотность содового раствора – 1150 кг/м3. Степень каустификации раствора в гасителе-каустификаторе – 75%. С недопалом теряется 60 кг 85%-й извести, 101 кг СаСО3 и 6 кг Na2CO3. Влажность недопала – 20%. При промывке недопала получается 312,1 кг раствора с общей щелочностью (в пересчете на Na2CO3) 4,8%. Решение Расход извести А, кг/м3, на каустификацию 1 м3 содового раствора рассчитываем по формуле: K ⎛ ⎞ 1,4 ⎜ С1 − С2 ⎟ (100 + L) ⎝ 100 ⎠ , А= Сизв где 1,4 – коэффициент пересчета концентрации СаО из нормальных делений в килограммы на метр кубический; С1 – общая щелочность содового раствора в пересчете на Na2CO3, н. д.; K – степень каустификации, %; С2 – содержание NaOH в содовом растворе, н. д.; L – избыток СаОакт, %; Сизв – содержание СаО в извести, %. Для нахождения теоретической степени каустификации K определим процентное содержание Na2CO3 в содовом растворе по формуле: 60 ⋅ 2,65 ⋅ 100 = 13,85%, 1150 где 2,65 – коэффициент пересчета концентрации раствора Na2CO3 из нормальных делений в граммы на литр или килограммы на метр кубический; 1150 – плотность раствора, кг/м3. На рис. 8 представлен график зависимости теоретической степени каустификации от содержания Na2CO3 в исходном растворе. 69 Степень каустификации, % 100 96 92 88 84 80 0 2 4 6 8 10 12 14 16 18 20 Концентрация Na2CO3, % Рис. 8. Зависимость теоретической степени каустификации от содержания Na2CO3 в исходном растворе По рис. 8 находим, что теоретическая степень каустификации раствора с концентрацией 13,85% равна 93%. Отсюда: ⎛ 93 ⎞ 1,4 ⎜ 80 − 20 ⎟ (100 + 5) ⎝ 100 ⎠ = 94,1 кг/м3. А= 85 Расход содового раствора на 1000 кг негашеной извести составит: 1000 = 10,63 м3/т или 10,63 · 1,15 = 12,225 т. 94,1 Содовый раствор, подаваемый в гаситель-каустификатор («нормальный содовый раствор»), содержит, кг: – Na2CO3: 10,63 · 60 · 2,65 = 1690; – NaOH: 10,63 · 20 · 2,0 = 425; – Н2О: 12 225 – 1690 – 425 ≈ 10 110. Общее содержание щелочи в исходном содовом растворе в пересчете на 1 т Na2CO3: 106 = 2253 кг, 1690 + 425 2 ⋅ 40 где 106 и 40 – молярные массы Na2CO3 и NaOH. Расход негашеной извести – 1000 кг. С данным количеством извести поступает в гаситель-каустификатор СаО: 1000 · 0,85 = 850 кг. 70 Остаток негашеной извести, переходящий в недопал: 1000 · 0,15 = 150 кг. Расход воды на гашение СаО составит: 850 18 = 273 кг. 56 Остаточное количество воды в щелочной суспензии: 10110 – 273 = 9837 кг. При этом образуется Са(ОН)2: 850 74 = 1123 кг, 56 где 74 и 56 – молекулярные массы Са(ОН)2 и СаО. В растворе после гасителя-каустификатора при степени каустификации 75% содержится, кг: – Na2CO3: 0,25 · 2247 = 562; – NaOH: 80 0,75 · 2247 = 1273. 106 Общая масса жидкой фазы: 562 + 1273 + 9837 = 11 672 кг. В результате каустификации в гасителе-каустификаторе образовалось NaOH: 1273 – 424 = 849 кг. На образование 849 кг NaOH израсходовано, кг: – Na2CO3: 106 849 = 1123; 2 ⋅ 40 – Са(ОН)2: 74 849 = 786. 2 ⋅ 40 При этом образовалось СаСО3: 100 849 = 1061 кг. 2 ⋅ 40 71 Количество Са(ОН)2, теряемое с недопалом: 74 60 · 0,85 = 67,4 кг. 56 Вместе с недопалом выводится, кг: – Na2CO3: 0,25 · 6 = 1,5; – NaOH: 2 ⋅ 40 = 3,4; 0,75 · 6 100 – Н2О: 20(67,4 + 101 + 3,4 + 1,5) = 43,3. 80 Твердый остаток составляет 150 кг, в том числе, кг: CаСО3 – 101, прочие твердые примеси – 49 (150 – 101). С промывными водами отводится щелочи в пересчете на Na2CO3: 4,8 312,1 = 15 кг, 100 в том числе: – Na2CO3: 0,25 · 15 = 3,8 кг; – NaOH: 2 ⋅ 40 = 8,5 кг. 106 Количество воды, в которой растворены эти щелочи: 0,75 · 15 312,1 – 8,5 – 3,8 = 299,9 кг. Количество компонентов, отводимое с суспензией в первый каустификатор, составит, кг: – Na2CO3: 562 – 3,8 – 1,5 = 557; – NaOH: 1273 – 8,5 – 3,4 = 1261; – Са(ОН)2: 1123 – 67,4 – 786 = 270; – СаСО3: 1061 – 101 = 960; – Н2О: 10 110 – 273 – 43,3 = 9794. 72 Остаток после гашения извести – 150 кг. Составим материальный баланс гасителя-каустификатора (на 1000 кг негашеной извести). Приход С содовым раствором: Na2CO3 NaOH Н2О Итого С известью: СаО СаСО3 Итого С водой на промывку недопала: Н2О ВСЕГО кг Расход кг С суспензией в 1-й каустификатор: 1690 Na2CO3 557 425 NaOH 1261 10 110 Са(ОН)2 270 12 225 СаСО3 960 Н2О 9794 850 Итого 12 942 150 С недопалом: 1000 Na2CO3 1,5 NaOH 3,4 СаСО3 101 300 Са(ОН)2 67,4 прочие твердые примеси 49 Н2О 43,3 Итого 265,6 С промывными водами: Na2CO3 3,8 NaOH 8,5 Н2О 299,9 Итого 312,2 13 525 ВСЕГО 13 520 Невязка баланса составляет 0,03%, что допустимо. Пример 27. Условие Исходя из условий предыдущего примера, составить материальный баланс каустификатора, если из гасителя-каустификатора в него поступает суспензия со степенью каустификации раствора, равной 75%. Степень каустификации раствора после каустификации составляет 85%. Решение Общее содержание щелочи (в пересчете на Na2CO3) в суспензии, вытекающей из каустификаторов первой каустификации, равно: 106 556,7 + 1261,1 = 2226,7 кг. 2 ⋅ 40 73 При степени каустификации 85% суспензия содержит, кг: – Na2CO3: 0,15 · 2226,7 = 334; – NaOH: 2 ⋅ 40 0,85 · 2226,7 = 1429,2. 106 В результате каустификации образовалось, кг: – NaOH: 1429,2 – 1261,1 = 168,1; – СаCO3: 100 168,1 = 210,9, 2 ⋅ 40 где 100 – молекулярная масса СаСО3. Общее количество СаСО3 в суспензии: 1109,2 + 210,9 = 1320,1 кг. При этом прореагировала, кг: – NаСО3: 106 168,1 = 224; 2 ⋅ 40 – Са(ОН)2: 74 168,1 = 156,3. 2 ⋅ 40 В суспензии осталось Са(ОН)2: 269,6 – 156,3 = 113,3 кг. Составим материальный баланс каустификатора первой каустификации. Приход С суспензией из гасителякаустификатора: Na2CO3 NaOH Са(ОН)2 СаСО3 Н2О ВСЕГО 74 кг 556,7 1261,1 269,6 1109,2 9774,7 12 971,3 Расход Суспензия в отстойник: Na2CO3 NaOH Са(ОН)2 СаСО3 Н2О ВСЕГО кг 334 1429,2 113,3 1320,1 9774,7 12 971,3 Пример 28. Условие Как зависит суточная производительность отстойника шлама первой каустификации от температуры обжига известняка? Диаметр отстойника 9 м. Содержание NaOH в щелоке 14%, плотность щелока 1160 кг/м3. Скорость осаждения шлама ω в зависимости от температуры обжига извести: t, °С 900 1000 1200 5 3,1 3,7 4,3 ω · 10 , м/с Решение Пренебрегая неравномерностью распределения суспензии по площади отстойника, можно записать: V = Fω · 24 · 3600, где V – производительность отстойника, м3/сут; F – площадь отстойника, м2; ω – скорость осаждения шлама, м/сут. Площадь отстойника равна: F = 0,785 · 92 = 63,7 м2, где 0,785 = π / 4. Подставляя это значение в приведенную выше формулу, рассчитаем суточную производительность отстойника по раствору для разных температур обжига известняка, м3/сут: V900 = 63,7 · 3,1 · 10–5 · 24 · 3600 = 170,6; V1000 = 63,7 · 3,7 · 10–5 · 24 · 3600 = 203,6; V1200 = 63,7 · 4,3 · 10–5 · 24 · 3600 = 236,6. Суточная производительность отстойника А в пересчете на 100%-й NaOH составит, кг/сут: А900 = 170,6 · 0,14 · 1160 = 27 700; А1000 = 203,6 · 0,14 · 1160 = 33 060; А1200 = 236,6 · 0,14 · 1160 = 38 400. Пример 29. Условие Рассчитать количество воды, удаляемой из раствора NaOH при его двухступенчатой упарке, и расход пара по корпусам. Производительность установки – 2 т/ч NaOH. Концентрация растворов, %: перед выпаркой – 28,4; после выпарки в первом корпусе – 33,1; после выпарки во втором корпусе – 43,5. 75 Давление греющего пара – 911,7 кПа. Давление сокового пара в выпарных аппаратах, кПа: в первом корпусе – 173,3; во втором корпусе – 13,3. Температура исходного раствора – 100°С. Температура сокового пара снижается на 1,5°С при передаче его для обогрева выпарного аппарата следующей ступени выпарки. Теплопотерями можно пренебречь. Решение Количество воды, удаляемой в процессе выпарки, рассчитываем по формуле: 100q Gвод = (Cк − Сн ), Cн ⋅ Ск где q – производительность установки в пересчете на 100%-й NaOH, кг/ч; Сн и Ск – начальная и конечная концентрации растворов NaOH, %. Выпарится воды, кг: – в первом корпусе: 100 ⋅ 2000 I Gвод = (33,1 − 28, 4) = 1000; 28, 4 ⋅ 33,1 – во втором корпусе: 100 ⋅ 2000 II Gвод = (43,5 − 33,1) = 1445. 33,1 ⋅ 43,5 Расход пара для обогрева корпуса выпарной установки рассчитываем по формуле: 100q Ск (iс − hн ) − Сн (iс − hк ) G= ⋅ , iг − iп Сн ⋅ Ск где iг, iс, iп, hн, hк – энтальпии греющего и сокового пара, конденсата, начального и конечного растворов соответственно, кДж/кг. Необходимые для вычислений значения приведены на рис. 9 и ниже: – давление в выпарных аппаратах, кПа: I ступени – 173,3; II ступени – 13,3; – концентрация NaOH, %: в начальном растворе на I ступени выпарки – 28,4; в начальном растворе на II ступени выпарки – 33,1; после выпарки на I ступени – 33,1; после выпарки на II ступени – 43,5; – температура, °С: кипения щелока на I ступени выпарки – 139; кипения щелока на II ступени выпарки – 84; сокового пара на I ступени выпарки – 139; сокового пара на II ступени выпарки – 84; греющего пара на I ступени выпарки – 174,5; греющего пара на II ступени выпарки – 137,5; 76 – энтальпия, кДж/кг: греющего пара (iг) на I ступени выпарки – 2780; греющего пара (iг) на II ступени выпарки – 2760; конденсата (iп) на I ступени выпарки – 735; конденсата (iп) на II ступени выпарки – 480; сокового пара (iс) на I ступени выпарки – 2760; сокового пара (iс) на II ступени выпарки – 2660; начального раствора (hн) на I ступени выпарки – 375; начального раствора (hн) на II ступени выпарки – 540; конечного раствора (hк) на I ступени выпарки – 540; конечного раствора (hк) на II ступени выпарки – 420. Давление над раствором, кПа 200 Температура кипения раствора, °С 180 160 530 400 140 333 266 120 200 133 107 80,0 53,0 40,0 26,6 100 80 13,3 10,7 8,0 5,3 60 40 20 00 10 20 30 40 50 60 70 Концентрация NaOH, % Рис. 9. Зависимость температуры кипения растворов от концентрации NaOH при различных давлениях 80 Расход пара на I и II ступенях выпарки составит, кг: 100 ⋅ 2000 33,1(2760 − 375) − 28,4(2760 − 540) GI = ⋅ = 1653; 2780 − 735 28,4 ⋅ 33,1 100 ⋅ 2000 43,5(2660 − 540) − 33,1(2660 − 420) G II = ⋅ = 1101. 2760 − 480 33,1 ⋅ 43,5 77 Пример 30. Условие Определить количество теплоты, затрачиваемой в первом котле подогревательной батареи на испарение воды, в расчете на 1000 кг 92%-й каустической соды, если в котел поступает щелок, содержащий 52%-й NaOH, а выходит 55,1%-й щелок. Решение Количество поступающего раствора составляет: 1000 ⋅ 0,92 = 1770 кг. 0,52 Температура кипения 52%-го раствора NaOH под атмосферным давлением, согласно рис. 9, равна 150°С, а энтальпия – 732,3 кДж/кг. Общая энтальпия раствора: 1770 · 732,3 = 1 296 170 кДж. Количество конечного раствора: 1000 ⋅ 0,92 = 1670 кг. 0,551 Температура кипения 55,1%-го раствора – 153,2°С, а энтальпия – 778,5 кДж/кг. Общая энтальпия раствора: 1670 · 778,5 = 1 300 100 кДж. Количество испарившейся воды: 1770 – 1670 = 100 кг. Затраты теплоты на испарение: 100 · 2790 = 279 000 кДж, где 2790 – энтальпия водяного пара при 101,3 кПа и 153,2°С, кДж/кг. Количество теплоты, пошедшей на дегидратацию: 1 300 100 – 1 296 170 = 3930 кДж. Таким образом, количество полезной теплоты, затрачиваемой в первом котле, составит: 3930 + 279 000 = 282 930 кДж. На основании практических данных можно принять, что полезные затраты теплоты составляют 40% от общих затрат теплоты, иными словами, общие затраты будут равны: 282 930 ⋅ 100 = 707 320 кДж. 40 78 4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ ИНДИВИДУАЛЬНЫХ ЗАДАНИЙ Контрольная работа по дисциплине «Технология содовых продуктов» выполняется в течение 11-го семестра. Вариант задания индивидуальной контрольной работы каждому студенту определяет преподаватель, а само задание выдается в 10-м семестре. Индивидуальная контрольная работа включает расчетную задачу и контрольную тему, отвечающие номеру варианта задания. Решение задачи должно быть достаточно подробным и логически последовательным. При использовании расчетов на ЭВМ должны быть указаны использованные программы, приведен вводный текст для ЭВМ и полученное решение. Выполненные работы должны быть оформлены (напечатаны) на ЭВМ. Контрольную тему индивидуальной контрольной работы следует выполнять в виде реферата с использованием материалов из рекомендуемых литературных источников, а также – в дополнение – материалы из Интернет со ссылками на первоисточники и патентные описания. В процессе выполнения контрольной работы рекомендуется использовать следующие литературные источники: 1. Крашенинников, С. А. Технология соды / С. А. Крашенинников. – М.: Химия, 1988. – 304 с. 2. Зайцев, И. Д. Производство соды / И. Д. Зайцев, Г. А. Ткач, Н. Д. Стоев. – М.: Химия, 1986. – 312 с. 3. Расчеты по технологии неорганических веществ / под ред. М. Е. Позина. – Л.: Химия, 1977. – Гл. VIII. – С. 408–468. Данные из указанных источников могут привлекаться в качестве дополнительных в процессе выполнения контрольной работы. 79 5. ЗАДАЧИ ДЛЯ ИНДИВИДУАЛЬНЫХ ЗАДАНИЙ Вариант 1 На рассолоочистку поступает рассол следующего состава, н. д. (г/л): NaCl – 106 (310); CaCl2 – 1,0 (2,8); CaSO4 – 0,5 (1,7); MgSO4 – 0,5 (1,49); CaCO3 – 0,4 (1,0). Плотность – 1,200 т/м3. Состав очищенного рассола, н. д. (г/л): NaCl – 106 (310); CaSO4 + MgSO4 – 0,027 (0,06); Na2SO4 – 1,0 (3,56); Na2CO3 – 0,23 (0,61); NaOH – 0,033 (0,07). Состав содового раствора: Na2CO3 – 286 кг/м3 (108 н. д.). Состав известкового молока (плотность 1,242 т/м3): СаОактивный – 225 н. д. Рассчитать расход содового раствора и извести на 1 т соды с учетом потерь рассола 6,4%. Расход сырого рассола – 5 м3/т соды. Вариант 2 Рассчитать производительность промывателя воздуха фильтров (ПВФЛ) по газу (ВФЛ) на 1 т соды, если его расход составляет 1,25 м3/т соды. Состав исходного рассола: Cl– – 106 н. д.; состав рассола после ПВФЛ – 105,6 н. д. Плотность – 1200 кг/м3. Состав исходного воздуха фильтров (ВФЛ), об. %: NH3 – 1,9; СО2 – 1,9; Н2О – 3,4. Состав очищенного ВФЛ, об. %: NH3 – 2,36 · 10–3; СО2 – 1; Н2О – 3,52; NH3 – 20 мг/м3 воздуха. Содержание NH3 в выходящем рассоле – 0,21 мас. %. Составить таблицу материального баланса на 1 т соды. Вариант 3 Рассчитать производительность второго промывателя газа колонн (ПГКЛ-2) по ГКЛ-2, если его производительность по рассолу – 3,75 м3/т соды. Состав исходного рассола: Cl– – 106 н. д. Плотность исходного рассола – 1200 кг/м3. Состав очищаемого газа, об. %: NH3 – 14,3; СО2 – 6. Состав очищенного газа, об. %: NH3 – 2,36 · 10–3; СО2 – 4. 80 Состав выходящего рассола: Cl– – 102,3 н. д.; (NH4)2CO3 – 1,5 мас. %; NH4OH – 1,7 мас. %. Составить таблицу материального баланса. Вариант 4 Материальный баланс колонны предварительной карбонизации (КЛПК). В КЛПК поступает аммонизированный рассол и газ известковых печей, после КЛПК газ направляется в ПГКЛ-1, а жидкость – в холодильник после ПГКЛ-1 на орошение ПГКЛ-1. Состав рассола на входе в КЛПК: NaCl – 89,6 н. д.; примеси, н. д.: NH3 – 0,25; CO2 – 0,25; (NH4)2CO3 – 41,0; NH4OH – 63,0; NH4 общ – 104; СО2 общ – 41,0. V = 5,9 м3/т соды; ρ = 1175 кг/м3; t = 30°С. Состав газа известковых печей на входе в КЛПК: СО2 – 35 об. % (на сухой газ). Степень поглощения СО2 – 97%. Состав рассола на выходе КЛПК, н. д.: NaCl – 89,6; (NH4)2CO3 – 60; NH4OH – 41,5; CO2 – 60; NH3 общ – 101,5. Vж = 5,9 м3/т соды; ρ = 1193 кг/м3. В КЛПК происходит процесс растворения NaHCO3, поглощение СО2 и отдувка NH3 из жидкой фазы в газовую (12,53 кг/т соды или 2,4% от общего содержания NH3 в рассоле). Рассчитать расход газа известковых печей в КЛПК на 1 т соды при расходе рассола 5,9 т рассола/т соды. Составить таблицу массбаланса процесса. Вариант 5 Материальный баланс осадительной колонны (КЛ). Рассол, поступающий в КЛ после 1-го промывателя газа колонн (ПГКЛ-1) и холодильника, имеет следующий состав, н. д.: NaCl – 89,6; NH3 (карб. + бикарб.) – 98,0; СО2 общ – 70; (NH3 общ / Сlобщ) = 1,1. Газ, поступающий в низ колонны: СО2 – 75 об. %; t = 35°С; Р = 3,7 · 105 Па. Состав газа 2-го ввода, об. %: СО2 – 32; t = 35°С; Р = 2,5 · 105 Па; NH3 – 10,6; CO2 – 12,8. Состав газа первого ввода: СО2 – 87 об. %. Степень использования СО2 в КЛ – 81%. Состав выходящей из КЛ суспензии, кг/т соды: NaHCO3 тв – 1619; жидкая фаза: NaCl – 423,6; (NH4)2CO3 – 198,0; NH4HCO3 – 231,0; NH4Cl – 1028,0; H2O – 4121,5. V = 5,51 м3/т, ρ = 1093 кг/м3. Рассчитать коэффициенты утилизации UNa и UCO2 и составить таблицу материального баланса колонны на 1 т соды. 81 Вариант 6 Кальцинация бикарбоната натрия. Состав влажного бикарбонатного кека после стадии фильтрации, кг/т: NaHCO3 – 1564,0; (NH4)2CO3 – 29,7; NH4HCO3 – 13,9; NaCl – 5,94; Н2О – 366,0. Состав прокаленного бикарбоната натрия (марка Б, I сорт), %: Na2CO3 – 99,2; NaCl ≤ 0,5. Рассчитать удельный вес кальцинированной соды и составить таблицу материального баланса на 1 т соды. Вариант 7 Стадия дистилляции. На стадию регенерации аммиака (дистилляцию) поступает в КДС смесь фильтровой жидкости и слабой промывной жидкости следующего состава: кг/т н. д. кг/т н. д. NH4OH 7,7; в т. ч. 3,7 Н2О 0,8 (NH4)2CO3 177,8 12,99 NaCl 462,0 27,7 NH4HCO3 254,5 11,3 примеси 3,6 – NH4Cl 992,0 65,0 Na2SO4 18,0 0,89 H2O 4290,14 – Na2CO3 11,6 0,76 Объем жидкости – 5,68 м3/т соды, ρ = 1092 кг/м3, t = 30°С. Состав жидкости на выходе КДС, н. д.: NH3 – 90,1; Cl – 92,7; CO2 общ – 24,3; прямой титр – 25,96; t = 75°С. Рассчитать количества компонентов, перешедших в газовую фазу. Составить таблицу материального баланса на 1 т соды. Вариант 8 Смеситель дистилляции (СМ). Исходный состав фильтровой жидкости на входе в СМ (после ТДС), кг/т соды: NaCl – 474,8; примеси – 3,6; Na2SO4 – 18,0; NH4HCO3 – 11,0; NH3(p) – 121,34; NH4Cl – 980,5; Н2О – 4651,0. В СМ подается известковое молоко с концентрацией Са(ОН)2, равной 230 н. д. или 427 кг/м3, ρ = 1250 кг/м3, t = 96°С. Состав известкового молока, кг/т: Са(ОН)2 – 721,0; СаСО3 – 42,5; инертные примеси – 102,0; всего твердых веществ – 865,5. Рассчитать расход известкового молока, если полученная конечная дистиллерная жидкость содержит в жидкой фазе, кг/т: NaCl – 489,6; CаCl2 – 1002,0; H2O – 6999,6; в твердой фазе, кг/т: Са(ОН)2 – 34,5; CaSO4 – 17,3; CaSO3 – 53,9; инертные примеси – 102,0. Составить материальный баланс на 1 т соды. 82 Вариант 9 Рассчитать расход Са(ОН)2 и Na2CO3, если неочищенный рассол содержит, н. д.: Са+ – 17; Mg2+ – 0,5; избыточные концентрации в очищенном рассоле NaOH – 0,08 н. д.; Na2CO3 – 0,3 н. д. Са(ОН)2 имеет концентрацию 230 н. д., а Na2CO3 – 70 н. д. Составить материальный баланс стадии на 1 т полученной соды. Вариант 10 Определить количество рассола, м3/т, необходимое для получения 1000 кг стандартной 99,2%-й соды и составить материальный баланс осаждения NaHCO3, если концентрация NaCl в рассоле 105 н. д., а UNa = 66%. Рассчитать расход NH3 и СО2 на стадиях аммонизации и карбонизации, если необходимо обеспечить соотношение NH3 / NaCl = 0,97 моль/моль на входе осадительной колонны (КЛ) и соотношение NH4Cl / Cl = 0,73 на выходе КЛ. Вариант 11 Определить расход рассола, известняка (100% СаСО3) и аммиака (100% NH3) для получения 1000 кг соды (99,2% Na2CO3), если содержание NaCl в рассоле 306 г/л, а относительный выход NaHCO3 составляет 67%. Соотношения NH3 / NaCl и NH3 / CО2 перед стадией карбонизации составляют 1,0 и 1,0 моль/моль. Составить материальный баланс на 1 т соды. Вариант 12 Составить материальный баланс дистиллера на 1 т соды, если жидкость, поступающая из смесителя, имеет состав, мас. доля, %: NaCl – 4,51; NH3 – 4,08; CaCl2 – 10,9; CaSO4 – 0,09; Ca(OH)2 – 0,05; Н2О – 80,37. Плотность раствора составляет 1104 кг/м3, расход фильтровой жидкости – 8,84 м3/т соды. Вместе с жидкостью смесителя поступают взвешенные твердые фазы, %: Са(ОН)2 тв – 1,18; СаСО3 – 1,525, а также NH3 – 1 кг/т соды. Содержание NH3 в газах дистилляции – 29,4 мас. %. Вариант 13 Рассчитать расход углерода и вычислить концентрацию СО2 в печном газе обжига известняка, осуществляемого в соответствии с реакцией [СаСО3] = [СаО] + СО2 – 178 кДж/моль. (1) 83 Источником тепла для реакции является сжигание углерода (кокс, антрацит) с зольностью 20% по реакции [С] + О2 = СО2 + 393,8 кДж/моль. (2) Полагаем, что углерод подается в количестве, достаточном для обеспечения теплом реакции (1), а источником кислорода в реакции (2) является воздух с содержанием О2 21 об. %, который подается в количестве, необходимом для сжигания углерода. Вариант 14 Вычислить концентрацию СО2 в печном газе обжига известняка (100% СаСО3) при расходе топлива 6,8 кг углерода на обжиг 100 кг СаСО3 при использовании теоретически необходимого количества обогащенного кислородом воздуха с содержанием О2 28% (остальное N2). Составить материальный баланс на 1 т известняка. Вариант 15 На обжиг известняка поступает материал, содержащий, мас. доля, %: СаСО3 – 90; MgCO3 – 6; SiO2 – 4. В результате обжига SiO2 взаимодействует с образовавшейся известью (образуется «перекал»), MgCO3 превращается в MgO, 5% СаСО3 остается неразложившимся («недопал»). Рассчитать содержание свободного (активного) СаО в продукте обжига. Составить материальный баланс на 1 т известняка, если к 1 т известняка подшихтовывается 100 кг кокса с содержанием, кг: С – 60; SiO2 – 30; Al2O3 – 10 и подается воздух (21 об. % О2, 79 об. % N2), а полученный газ содержит 40% СО2. Вариант 16 Составить материальный баланс гасителя-каустификатора на 1000 кг извести, если в него подается содовый раствор с концентрацией Na2SO4 60 н. д. и известь с содержанием СаО 85% и СаСО3 15% с избытком 5% против теоретически необходимого. Плотность содового раствора 1150 кг/м3, степень каустификации 75%. С остатком теряется 6% исходной извести, образовавшийся СаСО3 и жидкая фаза, содержащая NaOH и часть Na2CO3, в количестве 20% и имеющая состав, отвечающий указанной степени каустификации. 84 6. КОНТРОЛЬНЫЕ ТЕМЫ ДЛЯ ИНДИВИДУАЛЬНЫХ ЗАДАНИЙ 1. Производство соды по способу Леблана. Недостатки способа. Альтернативные (кроме аммиачного) современные способы производства соды из содовых рассолов и содосодержащих минералов (к варианту 16). 2. Принципиальная схема производства соды аммиачным способом: основные стадии производства и взаимосвязь между ними, сырье и отходы. Важнейшие энергозатратные стадии в производстве соды по аммиачному способу (к варианту 15). 3. Хлорид натрия как сырье для производства соды: требования к сырью и основные источники сырья для производства соды. Основы получения хлорида натрия по методу подземного растворения. Карбонатное сырье для производства соды, его разновидности, особенности состава и применения, способы добычи и предварительной подготовки для обжига (к варианту 14). 4. Физико-химические основы обжига карбоната кальция: влияние температуры на равновесие и кинетику основной реакции. Технологическая схема стадии обжига карбонатного сырья в производстве соды, требования к извести и обжиговому газу, примеси в извести и обжиговом газе. Конструкция печей для обжига карбонатного сырья для производства соды, зоны печи, распределение температуры и состава газа по высоте печи (к варианту 13). 5. Гашение извести: основной процесс, влияние температуры обжига на активность извести, поведение примесей в процессе гашения извести, отходы. Технологическая схема отделения гашения извести, основные аппараты (к варианту 12). 6. Очистка рассола в производстве соды. Физико-химические основы: основные реакции, влияние технологических факторов на дисперсность осадков и явление агломерирования (консолидированное осаждение). Технологическая схема и основные аппараты стадии рассолоочистки в производстве соды (к варианту 11). 7. Аммонизация рассола: основные взаимодействия между NH3, CO2 и Н2О на стадии аммонизации. Формы аммиака, допускаемые в содовом производстве (свободный, полусвязанный и связанный). Использование «нормальных делений» в содовом производстве. Экзотермические и эндотермические взаимодействия в системе NH3 – CO2 – Н2О – NaCl, уравнения Г. И. Микулина и Э. Я. Турхана. Технологическая схема отделения абсорбции (аммонизации) в производстве соды, использование источников аммиака различной концентрации и их оптимальная увязка в схеме аммонизации. Конструкции основных аппаратов и их компоновка в отделении аммонизации (к варианту 10). 85 8. Физико-химические основы конверсионного получения бикарбоната натрия при получении соды по методу Сольве, диаграмма П. П. Федотьева, обоснование оптимальной температуры процесса: термодинамическое и практическое. Гомогенные равновесия в системе NH3 – CO2 – Н2О – NaCl на стадии карбонизации (осаждения NaHCO3), роль карбамата, карбоната и бикарбоната аммония в процессе (к варианту 9). 9. Факторы технологического режима в осадительной колонне, содействующие получению хорошо фильтруемых кристаллов бикарбоната натрия, роль карбаматного пересыщения в процессе. Технологическая схема и основные аппараты отделения карбонизации в производстве соды по аммиачному методу. «Ротация» осадительных колонн. Конструкция осадительной колонны стадии карбонизации производства соды (к варианту 8). 10. Кальцинация бикарбоната натрия: химизм, термодинамика и кинетика процесса, поведение примесей в процессе кальцинации, «спекание» бикарбоната в процессе кальцинации, обоснование оптимальной температуры кальцинации бикарбоната натрия. Основные способы кальцинации бикарбоната: огневой, паровой, ретурный, буретурный. Технологическая схема отделения кальцинации бикарбоната натрия, конструкции кальцинаторов (к варианту 7). 11. Физико-химические основы регенерации аммиака из фильтровой жидкости производства соды: состав фильтровой и других жидкостей в содовом производстве, подлежащих регенерации аммиака. Условия и химизм процессов регенерации свободного, полусвязанного и связанного аммиака, «большая» и «малая» дистилляция в производстве соды. Химизм и равновесие взаимодействия сульфат-ионов с известью. «Горячая» и «холодная» дистилляция. Технологическая схема отделения дистилляции, основные аппараты (к варианту 6). 12. Попутное производство хлорида кальция и хлорида аммония в производстве соды (к варианту 5). 13. Принципиальные основы совместного производства соды, поташа и глинозема из нефелина (к варианту 4). 14. Экологические проблемы производства соды по аммиачному методу и пути их решения: – хранение, сброс и утилизация дистиллерной жидкости; – обезвреживание, хранение и утилизация шламов (к варианту 3). 15. Основные методы производства каустической соды: известковый, ферритный, электрохимический (к варианту 2). 16. Физико-химические основы известкового метода производства каустической соды: химизм, равновесие и принципиальная схема процесса каустификации соды. Технологическая схема и основные аппараты известкового метода производства соды (к варианту 1). 86 ОГЛАВЛЕНИЕ Предисловие ........................................................................................ 3 1. Цели и задачи дисциплины ............................................................ 4 2. Программа дисциплины ................................................................. 5 Раздел 1. Содовые продукты, основные методы и сырье для их производства ......................................... 5 Раздел 2. Производство кальцинированной соды по аммиачному методу .................................................. 5 Раздел 3. Технология каустической соды..................................... 8 Раздел 4. Производство поташа ..................................................... 8 3. Основы технологии и примеры расчета технологических процессов производств кальцинированной и каустической соды ...................................... 9 3.1. Кальцинированная сода ........................................................... 9 3.2. Каустическая сода .................................................................... 67 4. Методические указания к выполнению индивидуальных заданий ............................................................... 79 5. Задачи для индивидуальных заданий ........................................... 80 6. Контрольные темы для индивидуальных заданий ........................................................ 85 87 ТЕХНОЛОГИЯ СОДОВЫХ ПРОДУКТОВ Составитель Пинаев Геннадий Федорович Редактор П. В. Прохоровская Компьютерная верстка П. В. Прохоровская Корректор П. В. Прохоровская Подписано в печать 26.10.2012. Формат 60×841/16. Бумага офсетная. Гарнитура Таймс. Печать офсетная. Усл. печ. л. 5,1. Уч.-изд. л. 5,3. Тираж 40 экз. Заказ . Издатель и полиграфическое исполнение: УО «Белорусский государственный технологический университет». ЛИ № 02330/0549423 от 08.04.2009. ЛП № 02330/0150477 от 16.01.2009. Ул. Свердлова, 13а, 220006, г. Минск. 88