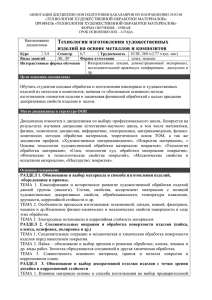

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Республиканский конкурс научных работ студентов высших учебных заведений Республики Беларусь Приборостроение. Научные основы и методы неразрушающего контроля и технической диагностики Охрана труда при выполнении технологического процесса по нанесению просветляющих покрытий на подложки из кварцевого стекла Мандик Никита Сергеевич, Богданович Данила Андреевич, студенты 4-го курса, гр. 11311117 Автушко Галина Леонидовна, старший преподаватель кафедры «Охраны труда» МТФ Минск, 2021 РЕФЕРАТ Работа 39 с., 16 рис., 2 табл., 16 источников. ОПТИЧЕСКАЯ ЛАБОРАТОРИЯ, ПРОСВЕТЛЯЮЩИЕ, ПОКРЫТИЯ, ВАКУУМНЫЙ, ФОТОМЕТРИЧЕСКИЙ КОНТРОЛЬ, КВАРЦЕВОЕ СТЕКЛО Объектом исследования является оптическая лаборатория для нанесения оптических интерференционных покрытий. Цель проекта – обеспечение оптимальных условий проведения различных технологических процессов в оптической лаборатории. В процессе выполнения работы был определен класс помещения по степени опасности. Проведено сравнение различных вакуумных установок как зарубежных, так и отечественных предприятий, проанализированы факторы влияющие на процесс нанесения интерференционных покрытий, важность и необходимость очистки оптических поверхностей перед нанесением интерференционных покрытий. Определена область применения просветляющих покрытий, рассмотрены традиционные используемые материалы для распыления. Рассмотрены основные и вспомогательные этапы технологического процесса нанесения вакуумных покрытий. Предложен алгоритм нанесения оптических покрытий с учётом вида технологического оборудования. Рассмотрены этапы технологического процесса по нанесению интерференционного покрытия на вакуумной установке «Ortus-700», проведен фотометрический контроль во время нанесения покрытия в вакуумной камере, а также контроль готового покрытия на спектрофотометре, произведен анализ полученной спектральной кривой и её соответствие теоретической рассчитанной. Область использования полученных результатов относится к оптическому приборостроению. 2 СОДЕРЖАНИЕ ВВЕДЕНИЕ ................................................................................................................................................. 4 1. ОПТИЧЕСКИЕ ДЕТАЛИ С ПРОСВЕТЛЯЮЩИМИ ПОКРЫТИЯМИ ........................................... 5 1.1 Область применения просветляющих покрытий ........................................................................... 5 1.2 Подложки для нанесения интерференционных покрытий ............................................................ 7 1.3 Методы нанесения оптических покрытий ...................................................................................... 8 2 ТЕХНОЛОГИЧЕСКИЕ ЭТАПЫ НАНЕСЕНИЯ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ ..................... 9 2.1 Алгоритм нанесения покрытия ........................................................................................................ 9 2.2 Компании производители и технологическое оборудование для нанесения оптических покрытий вакуумными методами .......................................................................................................... 9 3 ПОДГОТОВКА ОБРАЗЦОВ ОПТИЧЕСКИХ ДЕТАЛЕЙ И ОСУЩЕСТВЛЕНИЕ ПРОЦЕССА НАПЫЛЕНИЯ В ВАКУУМНОЙ КАМЕРЕ ........................................................................................... 14 3.1 Требования по охране труда при работе в оптической лаборатории ......................................... 14 3.2 Методы очистки поверхности подложек ...................................................................................... 16 3.3 Основной этап технологического процесса нанесения просветляющего покрытия ................ 21 4.4 Методы контроля активный (во время напыления) и финальный (после напыления) ............ 23 ЗАКЛЮЧЕНИЕ ......................................................................................................................................... 28 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ................................................................................ 29 3 ВВЕДЕНИЕ Охрана труда является неотъемлемой частью работы каждого человека. Соблюдение всех правил в несколько раз повышает производительность труда и сводит к минимуму риски получения производственных травм. Также важно учесть экономическую сторону труда, ведь правильная организация позволяет снизить затраты на лечение сотрудников, на оплату больничных листов, сделать минимальным количество компенсаций за работу в условиях вредных для здоровья человека и т.д. Главной задачей охраны труда является минимизация вероятности поражения электрическим током, заболеваний сотрудников предприятия, а также обеспечение комфортных условий для достижения необходимого уровня производительности труда. В связи с вышесказанным была предпринята попытка соблюдения всех правил по охране труда в момент выполнения технологического процесса нанесения одноточечного просветляющего покрытия на кварцевое стекло. 4 1. ОПТИЧЕСКИЕ ДЕТАЛИ С ПРОСВЕТЛЯЮЩИМИ ПОКРЫТИЯМИ 1.1 Область применения просветляющих покрытий Электромагнитное излучение, падающее на плоскопараллельную пластинку, раскладывается на каждой границе раздела сред на прошедшую и отраженную волны, в следствие чего в системе появляются многочисленные отражения. Точный расчет оптических параметров всей системы сводится к чёткому учету данных отражений. Зачастую берут во внимание случай только когерентных волн, многочисленные отражения определяются за счёт сложения их амплитуд с учетом разности фаз между ними. Амплитуды данных волн зависят от значений коэффициента отражения и пропускания границы раздела, а эти коэффициенты могут быть найдены по формулам Френеля, то есть независимо от физической природы границы раздела. Если рассчитывать простую систему (две границы раздела), то учесть многократные отражения можно при помощи лучевого метода. Суть его состоит в анализе прохождения каждого луча во всех последовательных отражениях и пропускания на границах раздела сред, при этом необходимо принять во внимание интерференцию, которая образуется при расщеплении лучей. Пример многолучевой интерференции приведен на рисунке 1.1. Рисунок 1.1 – Многолучевая интерференция при прохождении световой волны через плоскопараллельный диэлектрический слой; q- угол падения, j – угол преломления, n – показатель преломления диэлектрического слоя, a d – его толщина, Iпад – интенсивность падающего излучения, Iпр – прошедшего, Iотр – отраженного. Интенсивность прошедшей и отраженной волн: I пр I пад 1 R 2 I пад 1 4 R / (1 R) 2 sin 2 (d / 2) 2 R 1 cos d I отр I пад I пад . 1 R 2 2 R cos d 1 4 R / (1 R) 2 sin 2 (d / 2) 1 R 2 2 R cos d Где R- коэффициент отражения. 5 1 4 R / (1 R) 2 sin 2 (d / 2) ; Если происходит наложение двух когерентных световых лучей, то на экране можно наблюдать интерференционные полосы, распределение интенсивности для которых можно описать при помощи функции I·cos2(kD/2), где (k – волновое число, а D – разность хода световых лучей). Важно отметить, что светлые и тёмные полосы, то есть максимумы и минимумы интенсивности I при интерференции имеют равную ширину. Если происходит наложение большого количества световых пучков, то распределение интенсивности в такой картине будет другим, его можно предсказать по закону сохранения энергии. Амплитуда световых колебаний в максимумах интенсивности, где сложение колебаний происходит в одинаковой фазе, в N раз больше, а интенсивность в N2 раз больше, чем от одного пучка (при том условии, что когерентные волны будут иметь одинаковую или близкую интенсивность). Однако полная энергия, которая приходится на одну интерференционную полосу, лишь в N раз больше, чем при одном луче. Если необходимо увеличить интенсивность в максимуме в N2 раз, то необходимо перераспределить поток энергии в пространстве: при неизменном расстоянии между светлыми полосами их ширина должна быть меньше приблизительно в N раз, чем данное расстояние. Благодаря тому, что образуются узкие максимумы, то есть резкие, для нашего глаза, светлые полосы между которыми располагаются широкие тёмные промежутки, интерференция получила очень значимое практическое применение в просветлении оптики, оптических фильтрах, а также в многослойных диэлектрических покрытиях [1]. Многослойное просветляющее покрытие состоит из последовательно чередующихся не менее чем трёх слоёв материалов с разными показателями преломления. Раньше предполагалось, что для видимой области спектра достаточно было 3 – 4 слоёв. На сегодняшний день практически все многослойные просветляющие покрытия имеют от 6 – 8 и более слоёв и имеют низкие потери на отражение во всей видимой области. В состав многослойного просветляющего покрытия, помимо собственно просветляющих слоёв, обычно входят вспомогательные слои – улучшающие сцепление со стеклом, защитные, гидрофобные и др. Просветляющие покрытия применяются в различных областях, где световой пучок проходит через оптические элементы и необходимо уменьшить потери на отражение. Если не использовать методы просветления, то уменьшение интенсивности проходящего светового потока в системе, состоящей из 2-х и более линз, может составлять не малую долю от падающего излучения. Поэтому во всех современных объективах необходимо применять антиотражающую оптику. Зачастую просветляющие покрытия встречаются как в бытовой технике (объективы фото- и кинокамер, представляющих из себя многокомпонентную оптическую систему, которые помогают исключить блики на негативах), так и в научной сфере деятельности (микроскопы, спектрографы, лазерная техника). Главной целью для применения данных покрытий является исключение отрицательно сказывающихся на работе применяемого изделия паразитных отражений электромагнитного излучения от различных элементов и увеличение проходящего полезного оптического излучения. Отражения вне 6 спектра просветлённой области позволяют увидеть различные оттенки зелёного и фиолетового цвета. Однако цвет отражения не может свидетельствовать о качестве нанесенного покрытия [2]. 1.2 Подложки для нанесения интерференционных покрытий Интерференционные покрытия могут наноситься на огромное множество оптических материалов. На кроны и флинты всех марок: ЛК, СТК, СТФ, ТФ, БК, ОФ и др., график изменения показателя преломления в зависимости от длины волны для стекла ЛК представлен на рисунке 1.2 [3]. Рисунок 1.2 – Коэффициент отражения покрытия на подложке из стекла марки ЛК Так же нанесение широкополосных просветляющих покрытий возможно и кварцевые стёкла: КУ, КВ, КИ, КУВИ, график изменения показателя преломления в зависимости от длины волны для стекла К8 представлен на рисунке 1.3. Рисунок 1.3 – Коэффициент отражения покрытия на подложке из стекла марки К8 7 Как видно из графиков показатель преломления стекла ЛК3 меньше показателя преломления стекла К8. Помимо всех выше перечисленных материалов, на которые наносится просветляющие покрытия, так же нужно упомянуть бескислородные стекла, ситаллы и на оптические кристаллы (германий и кремний). Наиболее популярной и часто используемой маркой оптического стекла является кварцевое стекло [4]. 1.3 Методы нанесения оптических покрытий Способы нанесения покрытий разделяют на химические и физические. Химические основаны на реакциях, которые протекают в пленкообразующих, веществах на поверхности детали или при их взаимодействии с последней. К ним относятся травление, осаждение из растворов пленкообразующих веществ, обработка в парах и газах, электролиз. Очень важно соблюдать все необходимые меры предосторожности в момент травления. Процесс должен проходить в специальном помещении, оборудованном вытяжным шкафом с закрывающимися прозрачными дверками. Каждый сотрудник, который причастен к операции травления должен быть оснащен средствами индивидуальной защиты (СИЗ): длинными резиновыми перчатки, чтобы избежать попадания кислоты или щелочи на кожу, халат с длинными рукавами, респиратор, чтобы минимизировать количество вдыхаемых паров. Все мероприятия должны проводиться в специальных ванночках с использованием вспомогательных средств. Физические способы основаны на испарении и конденсации веществ в вакууме, а также включают в себя механическое нанесение пленок. К физическим методам можно отнести нанесение покрытия из раствора, испарением в вакууме, травлением, электролизом, с помощью газовой фазы, катодным распылением, расплавом, кистью, пульверизатором или центрифугированием и испарением с помощью электронного нагрева [5]. Для изготовления интерференционных покрытий наибольшее применение получили методы нанесения пленок в вакууме. В настоящее время наряду с традиционными методами испарения в вакууме используются современные методы ионно-плазменного распыления. Последние удобны более широкими возможностями получения композиционных материалов и смесей (например - диэлектриков с разными показателями преломления), распыление которых позволяет получать слои с заданными оптическим постоянными в промежуточном диапазоне (между относительно низкопреломляющим и высокопреломляющим диэлектриком) [6]. 8 2 ТЕХНОЛОГИЧЕСКИЕ ЭТАПЫ НАНЕСЕНИЯ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ 2.1 Алгоритм нанесения покрытия Для простоты работы с организацией напыления нового покрытия, предложен алгоритм для процесса напыления (рисунок 2.4). Рисунок 2.4 – Алгоритм конструирования нового оптического покрытия Данный алгоритм является универсальным, подходит для любой вакуумной установки. 2.2 Компании производители и технологическое оборудование для нанесения оптических покрытий вакуумными методами Зарубежными лидерами в производстве технологического оборудования для напыления просветляющих покрытий являются: OptoTech (Германия), Leybold Heraeus (Швеция), Buler Leibold Optics (Швейцария). Вакуумная установка OAC-75SP (OptoTech) – это одна из лидирующих установок по нанесению покрытий на сегодняшний день и прекрасно подходит для использования в небольших и средних лабораториях (рисунок 2.5). Данная машина применяется для проведения операций по напылению антибликовых покрытий высокого качества (AR), чистых покрытий (CC), зеркальных покрытий и помимо этого тонированных покрытий на линзы, которые используются в офтальмологии. Плюсами данной установки являются: быстрое время нанесения покрытий, простота интерфейса, очень проста в эксплуатации. Новизной является то, что процесс OptoTech Tinted Gradient 9 AR позволяет наносить тонированный градиент без необходимости отдельной тонировочной машины. Благодаря современной системе контроля, возможно создание покрытий широкого спектрального диапазона, с учётом угла падения светового потока. В систему откачки входит турбонасос с предварительным насосом, диффузионный насос, майснер-ловушка совместно с крио-кулером. Материал камеры – нержавеющая сталь с электрополированной поверхностью. В данной установке возможно испарение материалов электронно-лучевым и термическим методами. Также присутствует инфракрасные источники нагрева, а также проводится контроль при помощи кварцевого кристалла. Рисунок 2.5 – Внешний вид вакуумной установки OAC-75SP Компания Leybold Heraeus предоставляет сразу несколько универсальных вакуумных установок для напыления серии UNIVEX. ВУ UNIVEX 250 является самой экономичной установкой для создания различных покрытий. За счёт своих габаритов ВУ идеально помещается на стол или специальную раму. В самой камере, ширина которой 270 мм, возможно вращать и напылять подложки общим диаметром не более 220 мм. На данной установке можно напылять золото, серебро, хром, никель, титан и другие материалы. Также возможно напыление таких материалов как: индий и углерод для получения контрастного изображения в области микроскопии. Следом идёт установка UNIVEX 400 – это самая популярная система для нанесения покрытий. UNIVEX 400 оснащена электронным пучком с несколькими карманами с тепловым испарителем и ионным источником. Также имеет до четырёх 2-дюймовых распылительных пистолетов в конфокальной конфигурации для производства распыления вверх или вниз, а также электронно-лучевые и испарители органических веществ для создания неорганико-органического перовскита. Уникальность этих двух установок заключается в том, что на них возможно создание тонкоплёночных солнечных батарей. Возможны создания оптических покрытий, устройств органической электроники (PV, OLEDS), а также плёночных элементов микроэлектроники. 10 ВУ UNIVEX 600 также является компактной системой нанесения покрытий для лабораторных, соответственно опытно-промышленных запусков. Благодаря размерам камеры она подходит для средних и больших размеров подложек. Достижимая пропускная способность субстрата соответствует общим требованиям для небольших серийных серий производства. В вакуумной камере шириной 600 мм держатели подложек имеют общий диаметр не более 550 мм. Вакуумная установка UNIVEX 900 позволяет решать сложные задачи для средних и больших размеров подложек, соответственно для более высокой пропускной способности подложек. В восьмиугольной вакуумной камере шириной 900 мм можно вращать и наносить покрытия на подложки, держатели которых не должны превышать 800 мм. Встроенный контроллер ПК/ПЛК позволяет запускать ручные, полуавтоматические и полностью автоматические процессы нанесения покрытий. Важным отличием всех этих установок от UNIVEX 250 является возможность работы в полностью автоматическом режиме [6]. Следом за данной компанией надо отметить компанию «Изовак» – частная научно-техническая компания, которая конструирует и оптимизирует оптические покрытия, перспективные технологии напыления покрытий, выпускает вакуумные установки для нанесения различных интерференционных покрытий. Основной вектор деятельности данной компании – это производство вакуумного оборудования для напыления оптических покрытий, методами ионно-лучевого и магнетронного распыления и электронно-лучевого испарения. Предприятие выпускает также отдельно системы для распыления и оптического контроля. Компания "Изовак" предоставляет вакуумные установки серии "Ortus", которые снабжены электронно-лучевыми испарителями и поставляются с вакуумными камерами: 700 мм, 900 мм, 1100 мм и 1500 мм [8]. Если возникает необходимость напыления точных покрытий, то для данных задач была разработана установка «Aspira», которая сочетает ионно-лучевое и магнетронное распыления [9]. Для более прочных покрытий, выполняющих защитную роль, на детали из германия и кварца используется вакуумная установка Diamanta. Также стоит отметить Сморгонский завод оптического станкостроения. Здесь можно найти большое количество установок для нанесения покрытий. Мы же расскажем о тех, с которыми уже сталкивались в ходе выполнения работы. Такая установка, как «ВУ-1А» использует методы резистивного и электронно-лучевого испарения диэлектриков, полупроводниковых материалов и металлов для создания покрытий. В ходе выполнения процесса можно отслеживать толщину покрытия. Также возможно наносить многослойные ахроматические покрытия, однослойные просветляющие, зеркальные и фильтрующие для широкого спектрального диапазона [8]. 11 Установка «ВУ-2М» используется для напыления тонкоплёночных покрытий на различные детали методами электронно-лучевого и резистивного испарения диэлектриков, полупроводниковых материалов и металлов. Параллельно возможно проводить фотометрический контроль получаемого покрытия. Основные возможности данной установки совпадают с возможностями установки «ВУ-1А», но имеют спектральные ограничения 400-1100 нм. Также данная установка предоставляет функцию ионно-лучевого ассистирования процесса создания плёнки и очистки поверхности подготовленных подложек [10]. Таблица 2.2 – Сравнительные технические характеристики различных вакуумных установок Наименование OAC-75SP Просветляю Получаемые покрытия: щие, зеркальные UNIVEX 400 Просветляющие , зеркальные Ortus 700 Аспира ВУ-1А ВТТ-700 Просветляю Просветляющ Просветляю Просветля щие, ие, щие, ющие, зеркальные зеркальные зеркальные зеркальные Система Система испарения Система Система Система лучевого и электронно- электронно- ионно- термиче- лучевого лучевого лучевого ского испа- испарения испарения испарения Линзы Плоские 150, Линзы Линзы диаметром сферические диаметром диаметром 300 50 300 300 рения Максимальный диаметр загружаемых линз, мм: Режим работы 32 линзы диаметром 75 Линзы диметром 350 Ручной, Ручной, Ручной, Ручной, полуавтомат полуавтомат, полуавтомат полуавтомат, , автомат автомат , автомат автомат зистивного и электроннолучевого испарения Ручной, полуавтомат Система электронно -лучевого испарения Ручной, полуавтома т Насос ваку- Turbo MolecВысоковакуумный насос Система ре- электронно- ular Pump TURBOVAC CRYOPUMP TMP- 450 i CRYO-U12H 2003LM Turbo Molecular Pump TMP2003LM CRYOPUMP CRYO-TORR умный диффузионный НД400Р Предельное давление в чистой сухой камере, Па, 8*10-5 8*10-5 8*10-5 8*10-4 3*10-4 5*10-4 3560×2715× 2590×2240×29 2900×1930×1 1700×1900× 2170 00 930 2300 500 2000 1200 2350 1200 PLC с графиче- «Invisio-M» ским сенсор- OCP Broad- ным экраном band не более Габаритные размеры 5400×660×1 установки (Д×Ш×В), мм 310 Масса, кг, не более 2000 Система контроля OCP Broadband AR 480×420×550 12 «Invisio-M» Вольтметр В7-34А Inficon-300 Установки, которые мы рассмотрели выше, предусматривают автоматический нагрев деталей и их ионную очистку. Также откачка камеры осуществляется в автоматическом режиме. Нанесение интерференционных покрытий возможно только в ручном режиме. Если говорить про вакуумные установки, то необходимо вспомнить понятие опасной зоны. Опасная зона – пространство, в которой постоянно действуют или возникают периодически факторы, опасные для здоровья человека. Учитывая этот фактор необходимо использовать СИЗ и при работе с вакуумными машинами. Применяются различные оградительные устройства, которые служат для предотвращения попадания человека в опасную зону. К оградительным устройствам относятся: Стационарные, подвижные, переносные; Сплошные или сетчатые; Постоянные или временные. Предохранительные защитные устройства, которые обеспечивают автоматическое отключение оборудования при возникновении опасности взрыва, поломок, поражения электрическим током. К таким предохранительным средствам относятся: Предохранительный клапан – для защиты от разрушений при превышении давления. Тепловое реле – отключает агрегат при повышении температуры рабочего тела выше допустимой. Тормоза – для остановки или замедления движения, когда скорость превышает допустимое значение. Специальные средства защиты – двуручное включение, утопленная кнопка «Пуск», а также выпуклая кнопка «Стоп». Сигнализирующие устройства, которые дают информацию о работе технического оборудования, а также об опасных и вредных производственных факторах, которые при этом возникают. Сигнализация может быть: Световая. Звуковая. Светозвуковая. Одоризационная. Система дистанционного управления. Характеризуется тем, что контроль и регулирование работы оборудования осуществляется с участком достаточно удаленных от опасной зоны. Блокирующие, чтобы человек не попал в опасную зону или, устраняют опасность на время пребывания сотрудника в опасной зоне. 13 По типу блокировки бывают: механические, электрические, электромагнитные, фотоэлектрические, пневматические, гидравлические, лазерные и электронные. К сожалению, не все перечисленные установки оснащены данными средствами, поэтому при работе на одной установке, необходимо наличие двух специалистов, знающих технику безопасности (ТБ) при работе с вакуумным оборудованием, которые, в случае чего, смогут быстро нажать на кнопку «Стоп» или вырубить рубильники [11]. На территории Республики Беларусь располагается ряд предприятий, на которых возможно нанесение интерференционных покрытий на оптические поверхности, к ним относятся: ОАО «Пеленг», НТЦ «ЛЭМТ», ОАО «Оптик», ООО «Изовак», холдинг «БелОМО», институт физики им. Степанова НАН Республики Беларуси. 3 ПОДГОТОВКА ОБРАЗЦОВ ОПТИЧЕСКИХ ДЕТАЛЕЙ И ОСУЩЕСТВЛЕНИЕ ПРОЦЕССА НАПЫЛЕНИЯ В ВАКУУМНОЙ КАМЕРЕ 3.1 Требования по охране труда при работе в оптической лаборатории На сегодняшний день оптико-электронные приборы получили огромное распространение во многих сферах: научной, медицинской, измерительной, военной, космической и т.д. Каждый оптико-электронный прибор в обязательном порядке содержит оптические компоненты, требования к свойствам, которых неустанно повышаются в связи с быстрым развитием сегодняшних технологий. Для придания оптическим компонентам требуемых характеристик, на них наносят различные интерференционные покрытия: просветляющие, зеркальные, фильтры и т.п. Качество нанесения покрытий зависит не только от технического и материального оснащения лаборатории, но и от соблюдения специалистами различных требований. Перечислим основные из них. Во-первых, требования к планировке и размещению оборудования в лаборатории. Работа с оптическими деталями требует отсутствия препятствий при перемещении с дорогостоящими и хрупкими компонентами, поэтому минимальная ширина прохода между технологическим оборудованием - не меньше одного метра. Также важно учесть, что оптические лаборатории не размещают в подвальных этажах строения. Для безопасной работы в лаборатории находятся одновременно минимум двое рабочих, каждый из которых оснащен специальными электроизоляционными халатом, шапочкой и бахилами В оптических лабораториях в обязательном порядке поддерживается абсолютная чистота. Для минимизации возникновения пожара в конце рабочего дня персонал производит уборку помещений от бумажных и других легковоспламеняющихся предметов. На случай пожара имеются первичные средства пожаротушения согласно нормам оснащения первичными средствами пожароту14 шения помещений производственных и складских зданий, зданий сельскохозяйственного назначения и иных помещений, категорируемых по взрывопожарной опасности, утвержденные постановлением Министерства по чрезвычайным ситуациям Республики Беларусь от 18 мая 2018 № 35, которые находятся на видном месте и проверяются не реже одного раза в полгода. Также, должное внимание стоит уделить системе вентиляции. Вентиляция взаимодействует с различными факторами, от которых зависит жизнь и здоровье человека, поэтому, очень важно, чтобы данная система работала корректно. Комнаты, предназначенные для химических процессов, оборудованы приточной и вытяжной вентиляцией с естественным и механическим движением воздуха, причем учитывается его подогрев, очистка и увлажнение. При появлении каких-либо отклонений от стабильности процесса воздухообмена, работоспособность оператора будет ухудшаться. В случае, если лаборатория предназначена для работы с химическими веществами, вентиляция просто жизненно необходима. Система вентиляции лаборатории представлена на рисунке 2.6. Рисунок 2.6 – Система вентиляции Согласно действующим санитарным нормативам (Санитарные нормы и правила «Требования к контролю воздуха рабочей зоны», гигиенический норматив «Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны», утвержденные постановлением Министерства здравоохранения Республики Беларусь 11.10.2017 № 92 и СН 4.02.03-2019 Отопление, вентиляция и кондиционирование воздуха) лаборатории химического профиля оборудованы, как минимум, двумя вытяжными шкафами, так как в процессе работы выделяются пары, аэрозоли, различные испарения, запахи от кислот и щелочей и многое другое, что отрицательно влияет на здоровье чело- 15 века. Все вытяжные шкафы оборудованы верхним и нижним отсосами, которые способствует удалению использованного воздуха. Также, кроме вытяжных шкафов, операторы имеют при себе средства индивидуальной защиты - резиновые перчатки и респиратор. В каждом помещении отрегулированы фрамуги на окнах, чтобы обеспечить приток свежего воздуха. 80-90% от всего объема воздуха, который удаляется через вентиляционную и местную вытяжную системы, будет поступать обратно в помещение лаборатории, остальные же 10-20% - в коридоры и холл. Для минимизации влияния различного рода бактерий, а также частиц, находящихся как в воздухе, так и на поверхностях деталей и приборов, на персонал и на оптические поверхности, в лаборатории оборудована так называемая «чистая зона». Данная зона включает в себя металлический каркас с опорами, стены в данном помещении закрыты антистатическими полотнами, систему управления, которая контролирует режимы работы специального модульного потока с группой фильтров для тонкой и глубокой очистки воздуха и УФ ламп, специальные шторки, которые выступают барьером для проникновения загрязнений из внешнего пространства. По санитарно-гигиеническим нормам, приспособления для процесса воздухообмена необходимы в каждом чистом помещении. Благодаря этой системе решается ряд задач: Технологический процесс высокого качества, вне зависимости от сферы деятельности. Оптимальные условия труда, т.е. комфорт во время нахождения в данном помещении, что очень важно при проведении различных операций. Правильное использование всех ресурсов. Высококачественные воздухораспределительные системы образуют, так называемый «зон- тик» из потока очищенного воздуха, часто его называют ламинарным потоком. Благодаря этому потоку, в помещении или в его отдельном участке образуются оптимальные для технологического процесса температура и относительная влажность, что, безусловно, необходимо на предприятиях точного приборостроения [11]. 3.2 Методы очистки поверхности подложек Перед тем, как нанести любое покрытие, необходимо очистить поверхности оптических деталей. Для получения качественного покрытия данному этапу важно уделять особое внимание: чем меньше инородных включений будет между слоем осаждаемого материала и оптической поверхностью, тем лучше будет адгезия материала. Также важно учесть, что при отсутствии посторонних молекул будет обеспечено постоянство коэффициентов (отражения или пропускания), что значительно улучшит оптические параметры покрытия, увеличит его износостойкость. Очистка оптических деталей состоит из нескольких операций: очистки, ополаскивания, сушки. 16 На сегодняшний день выявлено огромное количество проблем, которые связаны с ростом производительности процессов, с чистотой оптических поверхностей, с регулярной сменой химических веществ, а также с необходимостью автоматизировать процесс очистки. Перед определение процесса и его параметров нужно проанализировать конфигурацию изделия, производственный процесс, существующий на определенном предприятии. Зачастую производители дорогостоящих оптических деталей сталкиваются с проблемами очистки и не в силах обеспечить требуемую степень чистоты поверхности из-за отсутствия современных технологий очистки деталей. Поэтому производители таких оптических изделий на сегодняшний день стремятся к автоматизации. Но тут же уйдя от ручной очистки сталкиваются с ограничением в использовании спирта, бензина, ацетона и аммиачно-перекисного раствора [6]. Для достижения высокого уровня чистоты поверхности важно правильно выбрать технологию очистки. Для решения вышеупомянутой задачи необходимо правильно выстроить алгоритм всего процесса, который поможет полностью удалить загрязнения. Алгоритм процесса очистки изделий зависит от разных факторов: марки стекла и материалов, из которых изготовлены детали, их физико-химических свойств; степени загрязнения поверхности; требований к чистоте поверхности детали; способа перевозки и хранения оптических деталей на предприятии; предыдущего этапа очистки и дальнейших операций над этими деталями; необходимой результативности процесса очистки. Ультразвуковая очистка является одной из основных технологий по очистке деталей. При взаимодействии ультразвука и различных моющих средств можно достигнуть наилучшего качества очистки поверхности. Необходимо учитывать тип моющих средств, качество используемой воды для ополаскивания, степень загрязнений, тип сушки, уровень чистоты рабочей зоны. Для наивысшего качества очистки используют 2 типа контроля: визуальный или оптический. Также важно учесть экологический фактор при выборе жидкости для очистки, которые можно безопасно использовать в приборах для чистки оптики. Ополаскивание деталей на финальном этапе должно происходить в воде высокой степени очистки. Для этого применяется деионизованная вода с чистотой 99,99999%. Чтобы достичь такой чистоты, вода должна пройти многоступенчатый процесс очистки: после прохождения через механические фильтры, вода поступает в установку обратного осмоса, где происходит очистка при помощи ионообменных смол, которые нанесены на особую мембрану, размеры отверстий которой не превышают 0,0001 мкм. Данные мембраны позволяют исключить из состава воды различные вклю17 чения, такие как: хлор и его соединения, железо, пестициды, тяжелые металлы, а также нефтепродукты. Снижение содержания примесей в воде достигается при помощи ионного обмена, в результате которого растворённые в воде частицы примеси оседают на зёрна смол. Для определения уровня чистоты деионизованной воды, используют показатель удельной электропроводимости. Когда удельная электропроводимость воды снижается до величины равной не более 0,1 мкСм/см, тогда можно говорить об обеспечении конечного ополаскивания [1]. Важно не допускать попадание влаги на поверхности стёкол и кристаллов, так как при их взаимодействии происходит смена оптических свойств. Поэтому очистку деталей производят в специальных растворителях. Необходимо отметить, что используемые при ручной очистке ацетон, спирт или бензин невозможны для использования в автоматизированных процессах. Чтобы найти замену этим веществам пользуются растворителями на основе гидрофторэфиров. К плюсам гидрофторэфиров можно отнести: экологическую безопасность, отсутствие разрушения озонового слоя, простота в обращении. К тому же они универсальны в использовании. Чтобы жидкость и стёкла были совместимы необходимо исключить наличие фтора в составе стёкол. Эфиры нейтральны к оптическим стёклам, легко испаряются с их поверхностей. Для решения различных задач, в состав эфиров могут добавлять различные растворители, например, изопропиловый спирт и транс1,2-дихлорэтилен [3]. В случае, если детали чувствительны к влаге, то на конечных этапах очистки (ополаскивание и сушка) применяют чистые гидрофторэфиры. Если добавить в состав эфиров растворители со специальным химическим составом, то можно очистить изделия от таких органических загрязнений, как лаки, смолы, остатки клеев и др. Очистка в гидрофторэфирах проводится со специальным оборудованием. Схема процесса представлена на рисунке 4.7. 18 Рисунок 4.7 – Схема процесса очистки гидрофтоэрфирах Детали помещают в кипящий растворитель. В качестве растворителя используют смесь жидкости на основе гидрофторэфиров и сорастворителя. Далее с помощью ультразвука получают колебания жидкости, благодаря которым происходит удаление грязи с поверхности изделия. Следующим этапом является перемещение деталей в другую ёмкость, где находится жидкость на основе гидрофторэфиров. Принцип очистки аналогичен вышеизложенному. Пройдя цикл, оптику подвергают обработке парами гидрофторэфиров. После того, как детали пройдут охлаждающую камеру, выполняется сушка. Если приходится работать с изделиями сложной формы, то отлично подходят гидрофторэфиры, так как обладают низким поверхностным натяжением (14–19 мН/м), которое обуславливает их проникающую способность. Для предварительной очистки оптических поверхностей используют многоступенчатую очистительную систему фирмы «Optical technologies». Она обеспечивает высокую степень очистки деталей в автоматическом режиме. Процесс построен на последовательной очистке за счёт обработки в деионизированной воде, кислотах, и щелочах, и ультразвуком. Для спектрального контроля нанесенных интерференционных покрытий используется спектрофотометр «Photon RT» фирмы «Essent Optics». В случае неправильного покрытия, очистку деталей проводят в оптическом отделе, оснащенном установками, позволяющими полировать оптические поверхности [12]. 19 Предварительная очистка необходима для любого процесса напыления независимо от оптических характеристик. Для предварительной очистки используется многоступенчатая очистка при помощи автоматического устройства «Optimal UCS120», сделанного в Великобритании, фирмы «Optical technologies». Полный процесс включает в себя 7 этапов. Ёмкости для очистки выполнены из нержавеющей стали [13]. На первом этапе детали ополаскиваются в деионизованной воде, которая очищается посредством угольных фильтров и фильтра обратного осмоса. Вторым этапом является очистка в щелочной ванне, совместно с ультразвуком. В момент, когда ёмкости заполнены моющим раствором, звуковые волны заставляют частицы раствора совершать колебания с определённой частотой. Большое количество жидкостей содержат в своем объёме растворённый газ в виде мелкодисперсных пузырьков. При воздействии ультразвука пузырьки определенного размера начинают расти в объёме и поглощать друг друга. С увеличением их объёма они начинают всплывать на поверхность. Жидкость дегазируется по мере высвобождения всех крупных пузырьков. Для процесса дегазации жидкостей нужно всего несколько минут. Очистка происходит посредством кавитации. Пузырьки, меньшие по размеру, чем удаленные при дегазации, играют роль чистящего агента. При воздействии ультразвука происходит растягивание и схлопывание пузырьков непосредственно перед оптической поверхностью. Только за счёт схлопывания множества пузырьков происходит очистка поверхности изделий от загрязнений, в этот момент колебания не передаются на детали. Далее происходит повторное ополаскивание в «мёртвой» воде с целью удаления остатков щёлочи и других включений. Затем детали погружаются в ванну с кислотой. Кислоту и щелочь используют не просто так: на поверхности деталей возможны содержания, невидимые для нашего глаза, включений различного химического состава, одни вещества легко поддаются воздействию щелочи, а другие нет, в этом основная причина использования щелочи и кислоты. В дальнейшем происходит перемещение в ванну с деионизованной водой и ультразвуком, где удаляются остатки кислоты и отшелушенные инородные частицы. На шестом этапе происходит финальное ополаскивание изделий в воде с последующим медленным подъёмом. Это делается для того, чтобы изделия направлялись на этап сушки с меньшим количеством влаги. Конечной ступенью процесса является инфракрасная сушка. В этот момент происходит удаление оставшейся влаги с поверхности оптических деталей. После процесса очистки изделия направляются в разгрузочную ванну, и установка подаёт сигнал оператору о том, что рабочий процесс завершился. Весь процесс очистки занимает порядка 40 минут, при температуре воды около 40-45 градусов [11]. 20 3.3 Основной этап технологического процесса нанесения просветляющего покрытия Непосредственному процессу нанесения интерференционного покрытия предшествует целый ряд подготовленных действий, связанных с работой вакуумной установки, устройство которой приведено на рисунке 4.8. Рисунок 4.2 – Схема вакуумной установки: 1 – механический насос; 2 – форвакуумная линия; 3 – клапан откачки криогенного насоса; 4 – клапан откачки камеры; 5 – криогенный насос; 6 – затвор; 7 – датчик открытия двери; 8 – клапан напуска в камеру; 9 – источник ассистирования; 10 – электронно-лучевой испаритель; 11 – заслонка; 12 – нагреватели; 13 – карусель Перед началом откачки необходимо очистить камеру установки от осевших при предыдущем испарении материалов, с помощью гибкого абразивного материала на тканевой или бумажной основе с нанесенным на неё слоем абразивного порошка. В случае сильного запыления вакуумной камеры необходимо очистить ее детали при помощи пескоструйной установки. После очистки необходимо обработать детали сжатым воздухом и спиртом, чтобы удалить оставшиеся на поверхности пещинки. Далее происходит помещение испаряемых материалов в медные тигли. Так, используемый в данном процессе гранулированный SiO2, чистоты 99,99% размеры гранул которого колеблются в диапазоне 0,2-0,7 мм. Гранулы помещается во вращающийся цилиндрический тигель, что обеспечивает наилучшую равномерность испарения. Таблетированный материал, двуокись циркония, размеры таблеток которого составляют в диаметре 17 мм (а также фторид магния, оксид ниобия и другие) помещаются в лодочки тигля). 21 Начальным этапом откачки является работа механического насоса 1, который обеспечивает впервую очередь откачку форвакуумной линии 2, после достижения необходимого давления в форвакуумной линии датчик давления открывает клапан 4, ведущий в саму вакуумную камеру, и клапан 3, ведущий к криогенному насосу [8]. Механический насос производит откачивание вакуумной камеры от различных частиц до обеспечения низкого вакуума, что соответствует давлению 10-2Па. По достижении этого значения датчик давления, соединенный с затвором, опускает его, открывая доступ криогенного насоса к вакуумной камере и начинается откачка на высокий вакуум. Для рационального использования времени при переходе откачки с низкого вакуума на высокий устанавливается необходимый нагрев камеры. Для определения оптимальной температуры осаждения тонкоплёночных материалов при данном процессе предварительно была выполнена серия экспериментов, в результате которых оптимальной была определена температура в 150°С. Любой тонкоплёночный материал не может быть идеально чистым и так или иначе содержит в себе различные газы, которые в процессе напыления будут оседать на поверхности детали и повлияют на коэффициент преломления на всей толщине слоя, что отрицательно скажется на качестве покрытия, поэтому необходимо производить отжиг материала. Из-за выделения газов при отжиге происходит падение давления. Так, например, таблетированный оксид ниобия необходимо отжигать около 5 минут, до полного прекращения бурления на поверхности материала и полной остановки таблетки (в момент отжига таблетка под воздействием лазерного излучения перемещается по лодочке). Порошкообразный кварц достаточно отжечь в течении 1,0-1,5 минут. Уже после одного круга образуется тонкая пленка на поверхности данного материала, которая не даст вылетать остальному материалу и обеспечит хороший контроль. Двуокись циркония ведет себя очень спокойно в момент отжига, таблетку достаточно просканировать всего лишь 30-40 секунд по всему периметру материала, причем цвет её должен быть яркокрасный. Отжиг производится обязательно при закрытых заслонках 11, чтобы на оптические поверхности не попали молекулы отожжённого материала. Отжиг завершается при стабилизации давления. При достижении высокого вакуума, то есть не выше 3*10-3 Па, необходимо произвести калибровку устройства, при помощи которого производится контроль нанесения интерференционных покрытий, для получения точных данных в процессе испарения тонкопленочных материалов. Весь подготовительный процесс (вплоть до начала напыления) занимает около 2 часов [14]. При выполнении всего вышеперечисленного можно переходить к самому процессу нанесения интерференционного покрытия. Первым слоем наносится диоксид циркония. Для получения высоких оптических показателей необходимо правильно испарять наносимые материалы. Каждый материал имеет свои особенности испарения, такие как: мощность ионного источника и характер испарения. Одной из важных составляющих для получения хорошего покрытия является обеспечение высокого коэффициента отражения на каждом слое, чего можно добиться правильным характером 22 испарения материала. При медленном испарении материалов, пленки зачастую образовывают зернистую структуру, из-за чего увеличивается электрическое сопротивление и покрытия начинают поглощать падающее на них излучение. Двуокись циркония, используемая в данном процессе, должна испаряться тонкими слоями с поверхности таблетки, чего можно добиться непрерывным равномерным сканированием ионным пучком материала. На качестве покрытия сказывается его однородность, которая обеспечивается скоростью испарения. Скорость испарения материалов устанавливалась практически на основе анализа многих покрытий. Таким образом была установлена оптимальная скорость испарения, обеспечивающая однородность покрытия, для циркония она составляет около 5 А/с, для двуокиси кварца 10-15 А/с. При завершении каждого слоя оператор должен учитывать инерционность срабатывания и время закрытия заслонок, то есть закрывать заслонки раньше прекращения напыления слоя за 10-15 нм. Учитывать тот фактор, что после воздействия ионного луча происходит остаточное осаждение газов, находящихся в камере на детали. При недостаточной толщине покрытия заслонка снова открывается на короткий промежуток времени и наносится оставшаяся часть слоя. Процесс нанесения покрытия контролируется в интерактивном режиме по спектральным кривым на экране установки. 4.4 Методы контроля активный (во время напыления) и финальный (после напыления) За время всего технологического процесса по напылению одноточечного просветляющего покрытия были использованы два типа контроля: активный (непосредственно в момент напыления) и пассивный (после нанесения оптического покрытия, для его проверки). Активный контроль включает в себя систему оптического контроля «Invisio M». Система оптического контроля «Invisio M» (далее СОК), чьи технические характеристики представлены в таблице 4.3, предназначена для контроля процесса напыления тонкоплёночной структуры в автоматическом и ручном режимах на вакуумной установке «Ortus – 700».СОК позволяет производить измерения коэффициента пропускания (далее Т) покрытия в процессе напыления и отображать на графике зависимость Т от времени напыления в режиме реального времени принимает решение об остановке напыления слоя и переходе на следующий слой. Сок также производит измерение спектров пропускания напыляемого покрытия. Таблица 4.3 – Технические характеристики «Invisio M» Параметр Значение параметра Спектральный диапазон, нм 380-2700 Спектральное разрешение (решетка 600 штр/нм), 1,0 нм Воспроизводимость длины волны, нм 0,5 23 Точность установки длины волны, нм 1,0 Фотометрические функции %Т Точность измерения 0,01Т макс Воспроизводимость измерения 0,005Т макс Стабильность базовой линии 0,005Т макс Уровень рассеянного света 0,002 Т макс Потребляемая мощность, Вт 100 Питание 220В, 50 Гц Режим измерений: время усреднения – 10 мсек Оптическая схема на рисунке 4.8 представлена оптическая схема СОК. Она состоит из четырёх основных узлов: - источник излучения; - узел конденсора; - узел объектива; - монохроматор. Рисунок 4.8 – Схема «Invisio M»: 1(1) - лампа галогенная; 2 - модулятор; 3 –зеркало сферическое; 4 –зеркало плоское; 5 – световод; 6 – конденсор; 7 – образец; 8 – объектив; 9 – световод; 10 – монохроматор 24 При контроле процесса нанесения покрытия излучение галогеновой лампы 1 модулируется механическим модулятором 2. Световой поток зеркалами 3 и 4 фокусируется на торце световода 5. Линзой конденсора 6 излучение из световода попадает на образец 7. После прохождения образца световой поток собирается линзой объектива 8 и фокусируется на торце световода 9. Световод 9 передает излучение на входную щель монохроматора 10. Используемый источник освещения – лампа галогеновая. При контроле процесса нанесения покрытия излучение галогеновой лампы проходит через позиции измерения, собирается линзой объектива и фокусируется на торце световода, который передает излучение на один из спектрометров (расположенных в блоке управления данной системы), далее преобразователь формирует синхроимпульсы, передаваемые в блок управления, которые выводятся на экран монитора [15]. После процесса напыления, а также остывания деталей (подложек) производится конечный этап технологического процесса – спектральный контроль (пассивный) нанесённого покрытия. Эта операция осуществлялась при помощи спектрофотометра «Photon RT» фирмы «ESSENTOPTICS», оптическая схема которого представлена на рисунке 4.9. Рисунок 4.9 – Оптическая схема спектрофотометра «Photon RT»: 1(1) - лампа галогенная;1(2) – лампа дейтериевая; 2(1), 2(2)-зеркало сферическое; 3 –зеркало плоское; 4 –фильтр; 5 – входная щель; 6(1), 6(2) – зеркало сферическое; 7 – дифракционная решётка; 8 – зеркало плоское; 9 – выходная щель; 10(1), 10(2), 10(3), 10(4), 10(5, 6) –линза; 11 – поляризатор; 12 – модулятор зеркальный; 13 – измеряемый образец; 14(1), 14(2)- приёмник Si, 15(1), 15(2) – приемник PbSe 25 Перед началом проверки необходимо произвести калибровку устройства с выбором необходимых параметров: спектрального диапазона, угла поворота столика, шага сканирования, типа поляризации, режима измерения, ширины щели, показателя преломления, а также толщины образца. При завершении калибровки на экране должен появиться график со 100% пропусканием. Сам спектрофотометр представляет собой устройство для измерения спектральных характеристик отражения, пропускания и оптической плотности плоских оптических деталей и покрытий на них в поляризованном свете. После окончания сканирования спектра на экране должна появиться спектральная кривая, со значением спектра пропускания 100% [16]. Далее устанавливаем на поворотный столик измеряемый образец и запускаем измерение. По завершению процесса, на экране монитора отобразиться график спектра отражения. Спектральный график нанесённого интерференционного покрытия представлен на рисунке 4.10. Рисунок 4.10 – Спектральный график отражения Из анализа представленного графика видно, что полученный результат удовлетворяет техническим требованиям, предъявляемы к данным оптическим деталям, и составляет в требуемой точке 0,097% отражения. Через неделю проводится повторный контроль деталей для определения коэффициента смещения покрытия, связанного со старением и проверки соответствия данных спектральной кривой заданным техническим требованиям, который представлен на рисунке 4.11. 26 Рисунок 4.11 – Контрольный спектральный график отражения Как видно из графика, спустя неделю покрытие сдвинулось в длинноволновую область спектра и отражение в рабочей точке составляет 0,083, что также соответствует техническим требованиям. 27 ЗАКЛЮЧЕНИЕ В ходе выполнения данного исследования была предложена технология нанесения одноточечного просветляющего покрытия методом электронно-лучевого испарения с учётом внешних влияющих факторов, а также проведена предварительная подготовка оптических поверхностей деталей. Для выполнения эксперимента была использована ВУ «Ortus-700». Главным преимуществом ЭЛИ является возможность испарения тугоплавких окислов металлов и полупроводников, а данная установка была выбрана благодаря обеспечению высокой точности выходных характеристик покрытия, которые достигаются за счёт возможности контроля широкой области спектра в данный момент времени. В результате осуществления технологического процесса было нанесено просветляющие одноточечное интерференционное покрытие, которое состоит из 2 слоев двуокиси циркония и двуокиси кремния, первым из которых наносится двуокись циркония, на детали из стекла К8. Покрытие обеспечивает в заданной точке = 1064 нм, остаточный коэффициент отражения ост 0,1% при требовании ρост<0,1% и угле падения луча 𝛼 = 00 , а также лучевую стойкость DT>5Дж/см2 при длительности импульса τ=10нс. Длительность всего процесса заняла около 3 часов: 2 из них пришлись на подготовительный этап, около 20 минут занял непосредственный процесс нанесения покрытия и около часа пришлось на остывание и напуск вакуумной камеры. 28 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Ершов, А. В. Многослойные оптические покрытия. Проектирование, материалы, особенности технологии получения методом электроннолучевого испарения: учебно-методические материалы по программе повышения квалификации «Новые материалы электроники и оптоэлектроники для информационно-телекомуникационных систем» / А. В. Ершов, А.И. Машин. - Нижний Новгород: Нижегородский государственный университет им. Н.И. Лобачевского, 2006. – 100с. 2. Губанова Л. А. Оптические покрытия / Л. А. Губанова - Санкт-петербургский национальный исследовательский университет информационных технологий, механики и оптики, 2012. – 103с. 3. Просветляющее покрытие для ультрафиолетовой области спектра [Электронный ресурс]. – Режим доступа: https://www.elibrary.ru/item.asp?id=40618692. 4. Нанесение покрытий [Электронный ресурс]. – Режим доступа: https://www.op- totech.de/ru/nanesenie-pokrytiy. 5. Просветляющие покрытия [Электронный ресурс]. – Режим доступа: https:// optotl.ru/coatings/antireflective. 6. Фурман, Ш.А. Тонкослойные оптические покрытия / Ш.А.Фурман. – Л.: Машиностроение, 1977. – 264 с. 7. UNIVEX – Experimentation /Coating Systems [Электронный ресурс]. – Режим доступа: https://www.leybold.com/en/products/vacuum-systems/univex-experimentation-coating-systems. 8. Вакуумное технологическое оборудование. Ortus 700. Руководство по эксплуатации. – Изовак, 2018г. 9. Вакуумное технологическое оборудование. Аспира-150. Руководство по эксплуатации. – Минск: ООО «Изовак», 2010. – 51с. 10. Установка вакуумная модели ВУ-1А. Паспорт. – Сморгонь: ОАО «СЗОС», 1984 – 176с. 11. Автушко, Г. Л. Требования по охране труда при выполнении технологического процесса по нанесению интерференционных покрытий на вакуумной установке Ortus-700 / Г. Л. Автушко, Д. А. Богданович, Н. С. Мандик // Современные технологии для заготовительного производства [Электронный ресурс] : сборник научных работ Республиканской научно-технической конференции профессорско-преподавательского состава, научных работников, докторантов и аспирантов МТФ БНТУ – Минск : БНТУ, 2021. – С. 115-117. 12. Вакуумная установка для нанесения оптических покрытий VTT051.00.00.000 ПС. Паспорт. – Сморгонь: ОАО «СЗОС», 2017 – 150с. 13. Крылова Т.Н. Интерференционные покрытия / Т. Н. Крылова. – Л.: Машиностроение, 1973. – 224 с. 29 14. Богданович, Д.А. Мандик Н.С., Федорцев Р.В. Технология нанесения широкополосных просветляющих покрытий на оптические поверхности деталей лазерных телескопов/ Д. А. Богданович, Н.С. Мандик, Р. В Федорцев// 13-я МНТК «Приборостроение-2020». Минск: БНТУ, 2020. – С. 337-339; 15. Спектрофотометр Photon RT. Руководство по эксплуатации. – Минск: ООО «ЭссентОптикс»,2013. – 43с. 16. Оптическая система контроля INVISIO-M. Руководство по эксплуатации. – Минск: ООО «Изовак»,2010. – 26с. 30