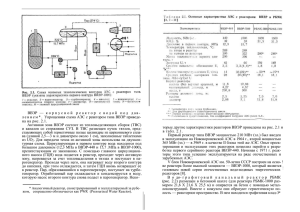

Введение Балаковская АЭС - крупнейший в России производитель электроэнергии. Расположена она на левом берегу Саратовского водохранилища реки Волги на расстоянии 900 км юго-восточнее Москвы. На Балаковской АЭС эксплуатируются четыре унифицированных энергоблока с реаторами водо-водяного типа ВВЭР-1000 электрической мощностью 1000МВт каждый. Построены они по самым современным проектам - водоводяные реакторы типа ВВЭР, а именно такие установлены на станции, надежно работают во всем мире. Ежегодно она вырабатывает более 30 миллиардов кВт час электроэнергии (больше, чем любая другая атомная, тепловая и гидроэлектростанция страны). Балаковская АЭС обеспечивает четверть производства электроэнергии в Приволжском федеральном округе и пятую часть выработки всех атомных станций страны. Электроэнергия Балаковской АЭС - самая дешевая среди всех АЭС и тепловых электростанций России. Коэффициент использования установленной мощности на Балаковской АЭС составляет более 80 процентов. ВВЭР-1000 — ядерный реактор серии реакторов ВВЭР с номинальной электрической мощностью 1000 МВт, тепловой — 3000 МВт. В настоящее время данный тип реакторов является самым распространённым в своей серии — 31 действующий реактор (из 54-х ВВЭР), что составляет 7,1% от общего количества эксплуатирующихся в мире энергетических реакторов всех типов. Реактор энергетический, водо-водяной, гетерогенный, корпусной, на тепловых нейтронах, с водой в качестве теплоносителя, замедлителя и отражателя нейтронов. Регулирование мощности реактора осуществляется системой управления и защиты (СУЗ) — изменением положения в активной зоне кластеров из стержней с поглощающими элементами (трубками с карбидом бора), а также изменением концентрации борной кислоты в воде первого контура. Техническое водоснабжение на АЭС с ВВЭР-1000 применяется оборотное, то есть техническая вода циркулирует по замкнутому кругу. В оборотных системах используются три типа охладителей: пруды-охладители, брызгальные бассейны и башенные градирни. В различных проектах используются комбинации из этих типов, так как автономных систем технического водоснабжения, как правило, три: система охлаждения конденсаторов турбины, система охлаждения неответственных потребителей и система охлаждения ответственных потребителей (оборудования, в том числе и аварийного, перерыв в водоснабжении которого не допускается в любых режимах работы). Последняя система совмещает функции системы безопасности и нормальной эксплуатации, в ней чаще всего используются брызгальные бассейны это система спецводоочистки. Спецводоочистками (СВО) на АЭС принято называть системы и установки для обработки радиоактивных вод и концентрирования жидких радиоактивных отходов перед их захоронением. 1 Основная часть 1.1 Тепловая схема АЭС и СВО Рисунок 1- Тепловая схема АЭС Принципиальная тепловая схема АЭС объединяет технологические схемы установок, входящих в систему АЭС. Она включает в себя только основные установки — реакторную, парогенераторную, паротурбинную, конденсационную и конденсатно-питательный тракт, на принципиальную схему наносят основные трубопроводы, соединяющие установки в единую технологическую систему, на линиях стрелками указывают направление потоков пара и конденсата. Независимо от числа основных и вспомогательных агрегатов на принципиальной тепловой схеме однотипное оборудование изображается только один раз, но со всеми последовательно включенными элементами: например, при установке на АЭС нескольких турбин на принципиальной схеме изображают только одну; трубопроводы указывают только одной линией по направлению основного потока независимо от числа параллельных потоков, без поперечных связей между трубопроводами к отдельным агрегатам, если таковые существуют, и без трубопроводов вспомогательного назначения, например, дренажных с дренажными баками, системы технической воды и др. Многочисленную арматуру, входящую в состав трубопроводов или установленную на самих агрегатах, также не наносят, исключение составляет только арматура, имеющая принципиальное значение, например, регулировочные вентили. Принципиальная тепловая схема является основой для теплового расчета АЭС, для решения различных задач, например, выдачи турбостроительному заводу технического задания на проектирование новой машины, выбора мощности и параметров основных агрегатов, установления тепловой экономичности АЭС в условиях иного в сравнении с заводским расчетом вакуума в конденсаторе и др. Составленная для каждого из этих вариантов принципиальная схема подлежит предварительному расчету, на основе которого можно уточнить основные характеристики оборудования: наиболее экономичное распределение регенеративного подогрева по ступеням, число ступеней подогрева, давление в деаэраторе и др. Свежий пар из парогенераторов подводится к четырем блокам стопорнорегулирующих клапанов (СРК), установленных рядом с ЦВД. Каждый из блоков СРК включает в себя стопорный клапан диаметром 600 мм, внутри которого расположен регулирующий клапан диаметром 480 мм. После регулирующих клапанов пар поступает в ЦВД через два патрубка диаметром 800 мм в нижней половине корпуса. Это облегчает вскрытие ЦВД перед ремонтом. Отвод пара из ЦВД при давлении 11,6 кгс/см2 и влажности 12% осуществляется из четырех патрубков, расположенных в нижней половине. По четырем ресиверным трубам диаметром 1200 мм, выполненным из нержавеющей стали, пар направляется к четырем сепараторам- пароперегревателям (СПП). Здесь после сепарации влаги осуществляется двухступенчатый перегрев пара (в I ступени - паром первого отбора с давлением 30,4 кгс/см2 и температурой 233,5°С, во II ступени - свежим паром). Конденсат греющего пара СПП поступает в деаэраторы или подогреватели высокого давления (ПВД-7). Сепарат сбрасывается в подогреватель низкого давления ПНД- 4, а на энергоблоке №4 отводится в тракт основного конденсата на участке между ПНД-4 и деаэраторами. Перегретый пар при параметрах 11,1 кгс/см2 и 250°С из каждого СПП по четырем ресиверным трубопроводам диаметром 1200 мм поступает в два ресивера диаметром 1600 мм, на каждом из которых установлено по одной стопорной заслонке (для энергоблока №4). Из этих ресиверов питаются три ЦНД. Подвод пара к каждому ЦНД осуществляется по двум трубопроводам диаметром 1200 мм. Непосредственно на входе в ЦНД установлены стопорные поворотные заслонки. Участки паропроводов между СПП и цилиндрами низкого давления выполнены из углеродистой стали, на них установлены группы линзовых компенсаторов со стяжками, обеспечивающие необходимую свободу расширения. Отработанный пар из цилиндров низкого давления направляется в конденсаторы. Из каждого ЦНД пар поступает в свой конденсатор с охлаждающей поверхностью 33160 м2. Расход охлаждающей воды 169 800 м3/час. Регенеративная система турбоустановки состоит из четырех ПНД поверхностного типа, деаэратора и двух ПВД. Для повышения экономичности конденсат греющего пара из ПНД-1 и ПНД-3 закачивается дренажными насосами в конденсатный тракт. Давление в деаэраторе при номинальной нагрузке 6 кгс/см2. Питательная вода в ПВД подается двумя турбопитательными насосами мощностью около 11 МВт каждый. Приводная турбина питается перегретым паром, отбираемым за СПП, и имеет собственный конденсатор. Рис.2 Технологическая схема систем спецводоочистки энергоблока ВВЭР1000 1 — реактор; 2 — барботажный бак; 3 — гидроемкость системы аварийного охлаждения и защиты (САОЗ); 4 — компенсатор объема; 3 — спринклер; б — парогенератор; 7 — главный циркуляционный насос (ГЦН); 8, 15 — регенеративный теплообменник продувки; 9 — доохладитель продувки; 10 — бак аварийного запаса раствора бора; 11 — бассейн выдержки; 12 — насос расхолаживания; 13 — теплообменник: 14 — деаэратор подпитки; 16 — бакприемник аварийного запаса раствора бора; 17 — насос подпитки; 18 — теплообменник аварийного расхолаживания: 19— насос аварийного расхолаживания; 20— насос аварийного впрыска бора: 21 — насос аварийного впрыска бора высокого давления: 22 — бак аварийного запаса бора; 23 — спринклерный насос; 24 — водоструйный насос; 25 — бак растворов для спринклерной системы; 26 — аварийный питательный насос; 27 — бак аварийной обессоленной воды; 28 — предохранительный клапан: 29— быстродействующая редукционная установка (БРУ) 1.2 Виды систем спецводоочистки энергоблока ВВЭР-1000 У энергоблоков с ВВЭР-1000 имеется семь систем специальной водоочистки (СВО), две из которых относятся к системам реакторного отделения (СВО-1 и СВО-2), остальные — спецкорпуса. СВО-1 предназначена для очистки продувочной воды теплоносителя первого контура от продуктов коррозии в дисперсной форме. СВО-2 предназначена для очистки организованных протечек и продувной воды первого контура от химических и радиоактивных загрязнений в период нормальной эксплуатации реактора; очистка теплоносителя при всех операциях, связанных с изменением концентрациии борной кислоты в первом контуре, газоудаления, при разогреве первого контура во время пуска, при опорожнении петель или контура в период ремонта. СВО-3 предназначена для очистки трапных вод, поступающих из системы спецканализации реакторного отделения, а также других целей. В СВО-3 используются методы упаривания, дегазации, механической фильтрации и ионного обмена. Выпарная установка обычно одна на два блока. В среднем с одного блока поступает на очистку 18 800 тонн трапных вод в год; СВО-4 предназначена для очистки воды бассейна выдержки отработавшего топлива, а также баков аварийного запаса раствора борной кислоты. Очистка производится механическими, H+-катионитовыми и анионитовыми фильтрами; СВО-5 предназначена для очистки продувочных и дренажных вод парогенераторов (поддержание водно-химического режима 2-го контура по продуктам коррозии и растворённым примесям). СВО-5 имеет систему фильтров, которые очищают воду от продуктов коррозии и примесей в ионной форме, обессоливают её. Система работает постоянно с производительностью около 60 м³/ч; СВО-6 предназначена для сбора и переработки боросодержащих вод до получения раздельного дистиллята и борного концентрата. Для этого используется упаривание, дегазация, механическая фильтрация и ионный обмен; СВО-7 предназначена для очистки вод спецпрачечной и душевых. В системе используется упаривание, конденсация, дегазация, механическая фильтрация и ионный обмен. 1.3 Системы спецводоочистки, принцип действия 1.3.1 Система спецводоочистки-1 Система байпасной очистки теплоносителя первого контура (СВО-1) предназначена для механической очистки теплоносителя первого контура от радиоактивных продуктов коррозии конструкционных материалов с целью снижения уровней удельной активности на поверхности металла оборудования первого контура и других вспомогательных систем, тем самым уменьшая дозовые нагрузки на персонал при их обслуживании и ремонте. Очистка части теплоносителя через СВО-1 позволяет снизить удельную активность теплоносителя первого контура, снизить накопление продуктов коррозии в контуре, уменьшить радиационные поля от активного оборудования в 5 – 10 раз. СВО-1 каждой реакторной установки состоит из четырёх ниток (по количеству работающих петель главных циркуляционных контуров). Каждая нитка СВО-1 состоит из: - высокотемпературного механического фильтра (ВТФ); - фильтра-ловушки зернистых материалов (ФЛЗМ); - фильтра-контейнера (одного на 4 нитки); - устройства гидроперегрузки; - КИП. Рис.3 Принципиальная технологическая схема установки СВО –1 Принцип действия СВО-1 Теплоноситель первого контура с напора ГЦН через вентиль и байпас поступает в ВТФ. При прохождении через ВРУ фильтра поток теплоносителя равномерно распределяется по всему объёму фильтрующей засыпки, где происходит очистка от мелкодисперсных продуктов коррозии. Пройдя нижнее распределительное устройство, теплоноситель поступает в фильтр-ловушку зернистых материалов. В дренажной системе ФЛЗМ происходит задержание проскочившего из ВТФ сорбента. Пройдя фильтр-ловушку, очищенный теплоноситель поступает на всас ГЦН . В процессе нормальной работы СВО-1 осуществляется контроль следующих параметров: - производительность каждой нитки СВО – 100 Т/ч; - перепад давления на ВТФ – 2,7¸5 кгс/см2; - перепад давления на ФЛЗМ – 0,5¸5 кгс/см2; - рабочее давление – 160 кгс/см2; - рабочая температура 290°С. 1.3.2 Система спецводоочистки-2 Система СВО-2 предназначена для очистки теплоносителя первого контура и организованных протечек от продуктов коррозии конструкционных материалов, осколков деления топлива и химических примесей, а также для плавного регулирования водно-химического режима первого контура, выведения избыточной щелочности из теплоносителя, выведения в конце компании из теплоносителя первого контура борной кислоты. Система СВО-2 выполнена двумя параллельными нитками (одна рабочая, одна резервная). Каждая нитка системы СВО-2 функционально состоит из следующих узлов и элементов: - двухкатионитовых фильтров; - анионитового фильтра; - фильтра-ловушки зернистых материалов; - трубопровода и связывающей арматуры. Рис.4Принципиальная технологическая схема установки СВО –2 Перед пуском в работу системы СВО-2 необходимо загрузить фильтрующий материал в фильтры системы. Затем производится отмывка фильтрующего материала от нерабочих фракций обратным током и заполнение фильтров дистиллятом. Ввод в работу СВО-2 осуществляется открытием арматуры и установлением рабочего режима в соответствии с инструкцией по эксплуатации. Перевод анионитовых фильтров СВО-2 в бор-форму осуществляется пропуском борной кислоты через фильтры. При необходимости восполнения потерь борной кислоты, поглощённой анионитом из теплоносителя, на всас подпиточных насосов вводится борный концентрат. Перевод катионитового фильтра в аммиачно-калиевую форму осуществляется подачей аммиака и едкого калия с помощью подпиточных насосов. Пропуск аммиака и едкого калия осуществляется до тех пор, пока концентрация последних до фильтра не будет равна концентрации после фильтра. Когда концентрация NH4+ и КОН в пробах, отобранных до и после фильтра, сравняется, операция по переводу катионита в аммиачно-калиевую форму считается законченной. Если возникает необходимость перевода катионитового фильтра в аммиачно-калиевую форму при установившемся водно-химическом режиме первого контура, то включают в работу насосы-дозаторы химреагентов для подачи КОН и NH3 на всас подпиточных насосов, создавая тем самым аммиачно-калиевый режим первого контура. На резервную нитку система СВО-2 переводится в следующих случаях: - для отливки фильтров рабочей нитки при перепаде давления более допустимого; - при увеличении содержания продуктов коррозии в теплоносителе более 0,2 мг/кг; - для регенерации рабочей нитки; - при нарушении работоспособности рабочей нитки. Подключение резервного Н+-катионового фильтра осуществляется с целью вывода из теплоносителя первого контура избыточной щелочности в период компании и для вывода продуктов коррозии, как основного источника активности, перед остановкой блока на ремонт. 1.3.3 Система спецводоочистки-3 Система СВО-3 предназначена для очистки трапных вод. В свою очередь трапные воды включают в себя: - организованные протечки первого контура; - организованные протечки из системы технического водоснабжения спецкорпуса и реакторных отделений; - воды дезактивации оборудования и помещений; - регенерационные воды после регенерации и взрыхления фильтров всех СВО спецкорпуса и реакторных отделений; - возвратные воды из промежуточного узла хранения жидких радиоактивных отходов (декантат после гидровыгрузки сорбентов фильтров СВО); - воды с радиоактивностью выше предельно-допустимой концентрации из контрольных баков дистиллята установок СВО-3, 6, 7; - конденсат греющего пара при суммарной активности более Ки/л; - регенерационные воды БОУ из баков радиационного контроля при суммарной активности данной воды более Ки/л; - все неорганизованные протечки. Система СВО-3 состоит из двух параллельных ниток, кроме того предусматривается резервирование СВО-3 с помощью одной из ниток системы СВО-7. Система СВО-3 состоит из трёх основных узлов: - узёл приёма и предочистки трапных вод; - узел выпаривания с последующей конденсацией и дегазацией трапных вод; - узел доочистки дистиллята. Рис.5 Принципиальная технологическая схема установки СВО –3 1 – бак приямок трапных вод; 2 – насос бака приямка трапных вод; 3 – монжюс забора шлама из бака приямка трапных вод; 4 – бак-отстойник трапных вод; 5 – бак деконтата ; 6 – насосы бака деконтата; 7 – механические фильтры предочистки; 8 – бак осветленных трапных вод; 9 – насосы баков осветленных трапных вод; 10 – приямок; 11 – насос приямка; 12 – фильтр «Фартос». Технология очистки трапных вод включает следующие операции: - приём и предварительная очистка трапных вод; - разогрев выпарной установки; - очистка трапной воды на выпарной установке и узле доочистки дистиллята; - выдача кубового остатка. Вода из системы спецканализации самотёком сливается в приямок. Из приямка подаётся в бак-отстойник. В баке-отстойнике происходит осветление воды за счёт оседания механических примесей. В баке-отстойнике независимо от постоянного слива и перелива происходит оседание основных механических примесей. Это объясняется тем, что скорость движения воды из-за большой площади сечения в отстойнике резко уменьшается, в результате чего частицы оседают на дно под действием силы тяжести. При этом в частично осветлённой воде снижается содержание радиоактивных веществ, которые собираются на поверхности оседающих частиц. Сливаемая через перелив бака-отсойника вода поступает в бак декантата, оттуда насосами подаётся на фильтры предочистки. На механических фильтрах осуществляется очистка от мелкодисперсных взвешенных частиц, которые не выделились при отстаивании. На механических фильтрах также происходит очистка от радиоактивных загрязнений, сорбированных на взвешенных и коллоидных частицах, задерживаемых фильтрующим слоем. В качестве фильтрующего материала используются керамические шарики или катионит КУ-2-8. Очищенная на фильтрах вода поступает в один из баков трапных вод. В баке трапных вод определяется и при необходимости корректируется подачей щёлочи до величины Это вызвано тем, что при . Это вызвано тем, что при наблюдается увеличение осадков на внутренней поверхности труб греющей камеры. Затем вода подаётся на выпарной аппарат. Дистиллят после выпарного аппарата подаётся на конденсатор-дегазатор. Дегазированный конденсат после конденсатора-дегазатора откачивается насосами на механические фильтры, в которых на активированном угле происходит улавливание масла и других органических веществ. Перед поступлением на ионообменные фильтры дистиллят охлаждается до температуры 40 - 50°С на теплообменнике во избежание термогидролиза ионообменных смол. На катионитовом фильтре дистиллят очищается от ионов , , , а на анионитовом – в основном от ионов . После заполнения дистиллятом одного из контрольных баков производится химический анализ данной воды, а также замеряется суммарная удельная активность. При удовлетворительных анализах дистиллят подаётся в баки дистиллята реакторных отделений, либо в баки собственных нужд блока СВО. При неудовлетворительных анализах воды контрольного бака возможна очистка её через ионообменные фильтры доочистки дистиллята, либо слив в баки трапных вод для повторной очистки. Полученный в результате упаривания в выпарном аппарате солевой концентрат (кубовой остаток) периодически удаляется посредством монжюса в ёмкости хранения жидких радиоактивных отходов. Выдача кубового остатка из выпарного аппарата осуществляется при достижении в нём сухого остатка 200 г/кг. 1.3.4 Система спецводоочистки-4 Система очистки вод бассейнов выдержки и перегрузки топлива и баков аварийного запаса борной кислоты предназначена для осветления и химической очистки вод бассейна выдержки и перегрузки топлива, баков аварийного запаса борного концентрата, дренажных вод с пола боксов, сливающих в баки системы аварийного охлаждения активной зоны реактора. Необходимость очистки воды бассейнов выдержки обуславливается требованиями обеспечения достаточной прозрачности воды в бассейне при транспортно-технологических операциях. Прозрачность воды в бассейне должна составлять более 90%. Система СВО-4 состоит из двух ниток фильтров, в каждую из которых входит механический, катионитовый и анионитовый фильтры, фильтрловушка зернистых материалов, а также четыре бака слива вод бассейна перегрузки и выдержки. ПОРЯДОК РАБОТЫ СВО-4 Система СВО-4 предусматривает следующие режимы работы: - слив воды бассейнов перегрузки в баки; - очистка вод бассейнов выдержки топлива; - очистка вод баков аварийного запаса раствора борной кислоты реакторного отделения; - очистка вод баков слива вод бассейна перегрузки; - заполнение водой с баков бассейнов перегрузки и выдержки реакторного отделения. Рис.6 Принципиальная технологическая схема установки СВО –4 1 – механический фильтр; 2 – катионитовый фильтр; 3 – анионитовый фильтр; 4 – ловушка зернистых материалов; 5 – бак слива вод бассейна перегрузки; 6 – насос бака слива вод бассейна перегрузки. Каждый из вышеперечисленных режимов работы системы СВО-4 предусматривает сборку конкретной схемы работы, то есть переключение соответствующей арматуры. В период нормальной эксплуатации оперативный персонал СВО-4 осуществляет: - контроль технологических параметров работы оборудования системы; - контроль за водным режимом системы методом анализа отобранных проб; - контроль за состоянием работающего оборудования путём проведения периодических осмотров, но не реже, чем через каждые два часа; - заполнение суточных ведомостей с подсчётом количества очищенной воды за смену и за сутки; - переход на резервное оборудование (нитку СВО-4, находящуюся в резерве) в случаях необходимого ремонта или проведения ППР. 1.3.5 Система спецводоочистки-5 Система СВО-5 предназначена для очистки продувочной воды парогенераторов. Непрерывная и периодическая продувка парогенераторов осуществляется с целью поддержания водно-химического режима парогенератора в пределах норм. Постоянная продувка составляет 0,5% расхода питательной воды. Такая схема позволяет удалить от 10 до 15% количества продуктов коррозии, находящихся во втором контуре. В процессе очистки продувочной воды удаляются взвешенные примеси, представляющие собой в основном продукты коррозии конденсатопитательного тракта второго контура, а также концентрирующиеся катионы (кальция, магния, натрия, аммиака) и анионы (хлора, сульфаты, кремниевые кислоты, карбонаты йода). Продувочная вода при выходе из парогенераторов поступает непосредственно в расширитель продувки, где происходит расширение пароводяной смеси и разделение её на составляющие фазы – пар и воду. Затем вода, проходя через регенеративный теплообменник (в качестве охлаждающей воды в котором используется очищенная продувочная вода парогенераторов), а также через доохладитель, к которому подводится техническая вода, охлаждается и подаётся на вход системы СВО-5. Очищенная на фильтрах установки вода поступает в бак очищенной воды, откуда насосами подаётся через регенеративный теплообменник в деаэратор или дренажный бак турбинного отделения. В результате образования дефектов в теплообменных турбинах, сварных швах, неплотностей во фланцевых соединениях коллектора первого контура парогенераторов возможно увеличение радиоактивности в продувочной воде, поступающей на очистку в систему СВО-5. В этом случае действия персонала должны быть направлены на предотвращение загрязнения воды второго контура. Поэтому при суммарной активности воды после нитки более Ки/л рабочая нитка из работы выводится на регенерацию, а резервная вводится в работу. Рис.7 Принципиальная технологическая схема установки СВО –5 1 – расширители продувки; 2 – механический фильтр; 3 – катионитовый фильтр; 4 – анионитовый фильтр; 5 – ловушка зернистых материалов; 6 – бак очищенной воды; 7 – насосы бака очищенной воды. Допускается производить очистку продувочной воды парогенераторов при суммарной её активности не более Ки/л, при этом расход не должен превышать 30 м3/ч. Причем при суммарной активности Ки/л должен производиться останов блока. 1.3.6 Система спецводоочистки-6 Система СВО-6 предназначена для сбора и переработки борсодержащих вод. При этом используется метод выпаривания с получением борного концентрата и чистого конденсата. Обеспечивается очистка как борного концентрата из баков его запаса, так и свежеприготовленного борного концентрата. Кроме процесса выпаривания используются процессы дегазации, механической фильтрации и ионного обмена. В результате переработки борсодержащей воды получаются дистиллят и очищенный борный концентрат. Дистиллят направляется на подпитку первого контура, а очищенный борный концентрат — в баки запаса концентрата. Производительность установки составляет 12 т/ч по дистилляту и до 3 м /ч по борному концентрату (при концентрации бора 40 г/л). Схема рассчитана на максимальный разовый сброс в баки до 1000 м3 борсодержащей воды. 3 Система СВО-6 имеет связи с системами очистки воды бассейна выдержки, хранения подгшточной воды первого контура и борного концентрата, переработки трапных вод, переработки борсодержащих дренажей, продувки-подпитки первого. Рис.8 Принципиальная технологическая схема установки СВО –6 1 — конденсатор-дегазатор; 2 — испаритель; 3 — подогреватель; 4 — бак «грязного» борного концентрата; 5, 10 — П-катионитовые фильтры; б — ОНкатионитовый фильтр; 7, 12 — фильтры-ловушки; 8 — контрольный бак; 9 — механический фильтр; 11 — анионитовый фильтр контура, очистки радиоактивных газов, промежуточного хранения отработанных сорбентов, воды собственных нужд, пара собственных нужд, сбора и возврата конденсата, сжатого воздуха, приготовления химических реагентов. Принцип действия СВО-6 Борсодержащие воды подаются в выпарной аппарат через подогреватель 3. В аппарате поддерживается постоянный уровень за счет перелива избыточного количества борсодержащей воды в бак «грязного» борного концентрата 4. Выпаренный до концентрации 40 г/л раствор периодически или постоянно (в зависимости от содержания борной кислоты в исходном растворе) сливается из выпарного аппарата также в бак «грязного» борного концентрата. Из бака он насосами направляется на механический 9 и ионообменные (катионитовые и анионитовые) 5, б, 10, 11 фильтры и далее через ловушку зернистых материалов 12 подается в баки запаса борного концентрата. В конденсаторе-дегазаторе 1 конденсируется вторичный пар выпарного аппарата и очищается дистиллят от газообразных примесей. Конденсат вторичного пара направляется на ионообменные фильтры и фильтры-ловушки и далее в контрольные баки. 1.3.7 Система спецводоочистки-7 Система С ВО-7 предназначена для очистки вод спецпрачечной и душевых, а также вод из баков дозиметрического контроля в случае неудовлетворительных контрольных радиохимических показателей. Используются процессы механической фильтрации, выпаривания, конденсации, дегазации и ионного обмена. Рис.9 Принципиальная технологическая схема установки СВО –7 1 — фильтры предварительной очистки; 2 — приемный бак; 3 — баки дозиметрического контроля; 4 — испаритель; 5 — доупариватель; 6 — конденсатор-дегазатор; 7 — фильтры доочистки дистиллята; 8 — фильтрловушка; 9 — контрольный бак Принцип действия СВО-7 Перерабатываемые воды спецпрачечной, а также сливы из раковин спецводо- очисгок, лабораторий, душевых, мастерских поступают в баки дозиметрического контроля 3, откуда подаются на механические фильтры предварительной очистки 1. Очищенная вода накапливается в приемном баке 2 и направляется в систему испаритель 4 — доупариватель 5, а далее в конденсатор-дегазатор 6. Дистиллят после конденсатора-дегазатора поступает на ионообменные фильтры доочистки 7 и далее (через фильтр-ловушку 8) в контрольные баки 9. Имеется возможность направить дистиллят из контрольных баков на доочистку в систему СВО-3. Кубовый остаток накапливается в специальных емкостях и направляется на установку глубокого выпаривания, а далее на отверждение. 1.4 Техническое обслуживание систем спецводоочистки 1.4.1 Техническое обслуживание СВО-1 ПРОМЫВКА И ДЕЗАКТИВАЦИЯ ОБОРУДОВАНИЯ СВО-1 Вывод СВО-1 из работы производится в зависимости от режима состояния оборудования первого контура в: - плановом порядке расхолаживания РУ; - при временном отключении ГЦН; - при перепаде давления на ФЛЗМ более 5 кгс/см2. После вывода СВО-1 из работы осуществляется промывка и дезактивация оборудования. ПРОМЫВКА ВЫСОКОТЕМПЕРАТУРНОГО ФИЛЬТРА Промывка фильтра производится с целью удаления из него накопленного коррозионного шлама. Промывка выполняется в период ППР, когда система СВО-1 выведена из работы. Перед промывкой фильтра СВО-1 необходимо произвести промывку фильтра-ловушки. Если этого не сделать, то скопившийся в ловушке шлам при промывке фильтра попадёт в дренажную систему фильтра и может засорить её. Промывка ловушки и фильтра выполняется посредством подачи водовоздушной смеси обратным потоком по сравнению с направлением движения фильтруемого теплоносителя. Дезактивация фильтра СВО-1 производится после выгрузки из него сорбента в фильтр-контейнер перед проведением ремонтных работ или техническим освидетельствованием фильтра. Дезактивация производится двухванновым способом. После заполнения фильтра первой ванны производится барботаж сжатым воздухом в течении двух часов. Затем дезраствор дренируется в трап спецканализации, а фильтр промывается дистиллятом. По окончании промывки фильтр заполняется дезраствором второй ванны и барботируется воздухом в течение 30 минут. Затем фильтр дренируется и промывается дистиллятом. Дезактивация фильтра производится при температуре 85¸90°С. ДЕЗАКТИВАЦИЯ ФИЛЬТРА-КОНТЕЙНЕРА Дезактивация и отмывка сорбента в фильтре-контейнере производится с целью восстановления его способности задерживать дисперсные продукты коррозии и для снижения дозовых нагрузок на персонал от оборудования СВО-1. Дезактивация пустого фильтра-контейнера производится теми же растворами и технологией, что и ВТФ. Раствор барботируется в фильтре-контейнере сжатым воздухом в течении двух часов, затем сливается, и операция повторяется вновь. Когда повторная дезактивация окончена, сорбент промывается дистиллятом путём заполнения и дренирования в промывочной воде контейнера. 1.4.2 Техническое обслуживание СВО-2 РЕГЕНЕРАЦИЯ ФИЛЬТРОВ СИСТЕМЫ СВО-2 Регенерация фильтров СВО-2 и отмывка ФЗЛМ производится после вывода нитки из работы. Регенерация осуществляется пропуском 5% раствора азотной кислоты в течении 1 часа. Затем осуществляется промывка дистиллятом. Порядок регенерации и критерий её окончания осуществляется по той же технологии, что и регенерация катионового фильтра в Н+-форме. При невозможности отмыть катионит до значений, указанных выше, фильтр следует загрузить свежей смолой (невозможность отмыть катионит до указанных значений говорит о потере ионообменных свойств смолы). Отмывка фильтра-ловушки зернистых материалов Основанием отмывки является перепад давления на ФЛЗМ более 1,5 кгс/см2. Отмывка производится обратным током промывочной воды в течении 5¸10 минут. По окончании регенерации ионитовых фильтров и отмывки ФЛЗМ нитка СВО-2 переводится в резерв. 1.4.3 Техническое обслуживание СВО-3 В период нормальной эксплуатации оборудования оперативный персонал СВО-3 осуществляет: - контроль за параметрами работы оборудования - контроль за водным режимом системы методом анализа отобранных проб - контроль за общим солесодержанием в выпарном аппарате СВО-3. Данный контроль осуществляется посредством взятия пробы из нижней части сепаратора выпарного аппарата с последующим производством анализа на сухой остаток; - контроль за состоянием работающего оборудования и трубопроводов путём проведения периодических осмотров, но не реже, чем через каждые 2 часа; - вывод в ремонт и вывод из ремонта отдельных узлов и оборудования; - проведения химических промывок оборудования выпарной установки; - проведение регенерации и отливок фильтрующего материала фильтров установки СВО-3. 1.4.4 Техническое обслуживание СВО-4 Останов и техническое обслуживание оборудования СВО-4 производится по окончании операций по заполнению (опорожнению) бассейнов перегрузки и выдержки РО, очистки вод баков аварийного запаса борной кислоты РО, бассейнов выдержки топлива или баков слива вод бассейна перегрузки, а также при обнаружении дефектов на оборудовании системы и необходимости его вывода в ремонт. Режимная карта операций, проводящихся на фильтрах СВО-4. В период ППР на оборудовании системы СВО-4 проводятся следующие основные операции: - взрыхляющая отмывка фильтрующего материала; - регенерация и отмывка фильтров; - промывка ЛЗМ; - замена фильтрующего материала. Взрыхление МФ производится при наличии одного из следующих условий: - в фильтр загружен новый фильтрующий материал; - перепад давления на МФ > 0,8 кгс/см2; - прозрачность воды после МФ < 95%; - перед регенерацией МФ. Основанием для взрыхления катионитового и анионитового фильтров является наличие одного из следующих условий: - в фильтр загружен новый фильтрующий материал; - перепад давления на КФ > 1,5 кгс/см2 (на АФ > 1,2 кгс/см2); - перед регенерацией КФ (АФ). Взрыхляющая отмывка фильтрующих материалов фильтров производится обратным током взрыхляющей водой до достижения прозрачности после фильтров – 95%. По времени отмывка МФ производится не более 1,5 часов (КФ и АФ не более 1 часа каждый). 1.5.5 Техническое обслуживание СВО-5 Техническое обслуживание системы СВО-5 включает следующие основные операции: - гидрозагрузка и гидровыгрузка сорбента в фильтры; - регенерация фильтров; - промывка фильтра-ловушки; - проверка неплотностей в сварных, фланцевых соединениях с устранением неплотностей, подтяжкой крепежа; - проверка состояния теплоизоляции; - контроль за наличием маркировки, подписей, условных обозначений, восстановление маркировки, подписей. Регенерация фильтров системы СВО-5 производится после вывода рабочей нитки в резерв. Регенерация каждой нитки осуществляется по блочному принципу, т.е. при отклонении нормируемого показателя по одному фильтру производится регенерация всей нитки. Регенерация осуществляется в следующей последовательности: - взрыхление фильтров; - пропуск регенерационных растворов через фильтры; - отмывка фильтров; - постановка фильтров в резерв. Взрыхление МФ, КФ и АФ производится сжатым воздухом противотоком в течении 3-5 минут. Затем фильтры промываются чистым конденсатом противотоком в течении 25-30 минут до окончания выноса мелких фракций сорбента через воздушники. 1.6 Основные неисправности и ремонт спецводоочистки ВВЭР-1000 Наиболее вероятными местами расположения дефектов, обнаруживаемых в процессе эксплуатации в водо-водяных реакторах, являются а) по корпусу реактора — все сварные швы, околошовная зона и основной металл со стороны внутренней и наружной поверхностей; б) по верхнему блоку — внутренние и наружные поверхности крышки по основному металлу, по наплавке и в сварных швах, включая около-шовную зону; участки приварки к крышке патрубков температурных каналов и каналов внутриреакторного контроля, патрубков приводов СУЗ; уплотнительные поверхности патрубков, чехлов СУЗ, патрубков контроля энерговыделения; основной металл чехлов СУЗ, включая места приварки защитных рубашек к чехлам: внутриреакторные поверхности чехловых труб и уплотнительные поверхности в чехлах под приводы СУЗ; в) по блоку защитных труб — посадочные поверхности блока, шпонки, опорная поверхность нажимной решетки, направляющие (ловители), косынки; г) по шахте — внешние поверхности шахты по ее посадочной поверхности под блок защитных труб, по контактной поверхности с разделителем потока, по посадочным поверхностям паза в бурте шахты и паза под виброгасители; посадочные поверхности выгородки, состоящей из набора колец, расположенных по всей высоте активной зоны, и выполняющей роль физической защиты корпуса реактора, посадочные поверхности отверстий под ТВС; д) по шахтному объему реактора — сварные швы разделительного сильфона, приваренные к опорной плите шпонки и установочные клинья в зоне опорного бурта корпуса. Техническое диагностирование должно проводиться в процессе эксплуатации и ремонта с целью поддержания установленного уровня надежности, обеспечения требований безопасности и эффективности использования оборудования и должно быть направлено на решение следующих взаимосвязанных задач: - определение вида технического состояния; - поиск места отказа или неисправностей; - прогнозирование технического состояния. Раннее обнаружение признаков дефектов и отклонений в работе реакторной установки является одним из главных условий в системе противоаварийных мероприятий. В качестве первоочередных мер повышения безопасности энергоблоки с ВВЭР оснащаются системами диагностики (раннего обнаружения течи, выявления посторонних и слабозакрепленных предметов в контуре циркуляции теплоносителя и др.). В конструкциях грузоподъемного и транспортного оборудования применяются дистанционно управляемые и быстродействующие захваты, отцепы, а также гидравлические и электрические приводы. Применение средств дистанционного управления и наблюдения позволяет сократить до минимума время безопасного пребывания персонала рядом с источником интенсивных излучений. Подрыв и подъем шахты осуществляются траверсой с быстродействующими захватами, дистанционно управляемым отцепом и контртраверсой с гидравлическими захватами. Такое оборудование обеспечивает надежное проведение грузоподъемных операций под водой, позволяет свести к минимуму затраты времени на его обслуживание и исключает переоблучение персонала. Контроль дистанционно выполняемых операций, втом числе транспортных, обеспечивается оптическими средствами и специальными телевизионными устройствами. Ревизия и ремонт реактора проводятся в период перегрузки топлива, один раз в 3—4 года. В реакторах типа ВВЭР перегрузка топлива может осуществляться только при снятом верхнем блоке и извлеченном из корпуса БЗТ. Вследствие высокой наведенной радиоактивности элементов корпуса и В КУ доступ персонала для их профилактических осмотров и ремонтов затруднен. Эти работы можно производить либо с помощью сложных дистанционно управляемых приспособлений, либо непосредственно персоналом, опускающимся в корпус реактора с использованием специальных биологических защитных устройств и агрегатов, оснащенных комплексом ремонтных механизмов. В центральном зале для ревизии и ремонта укрупненных узлов реактора предусмотрены три шахты: - Шахта ревизии верхнего блока предназначена для установки верхнего блока с целью осмотра и ремонта уплотнительной поверхности главного разъема и патрубков крышки, оборудования СУЗ, антикоррозионной наплавки крышки реактора, гидроиспытаний чехлов СУЗ. - Шахта ревизии БЗТ предназначена для осмотра, ремонта и хранения БЗТ при перегрузке ТВС, замены термопар системы ВРК, штепсельных разъемов, для ремонта уплотнений выводов датчиков системы ВРК в патрубках ТК и КНИ, для установок приспособления для резки КНИ. - Шахта ревизии В КУ предназначена для осмотра и ремонта внутрикорпусной шахты, блока защитных труб, верхнего блока при установке в корпус реактора, гайковерта главного разъема, теплоизоляции верхнего блока. Существуют два возможных подхода к контролю корпуса реактора: 1. Контроль изнутри (устройство дистанционного сканирования устанавливается внутрь корпуса реактора через раскрытый главный разъем). 2. Контроль с наружной стороны в кольцевом зазоре между корпусом и шахтой реактора. Соответственно все существующие установки для контроля металла корпусов можно разделить на два класса: для контроля изнутри и снаружи. Стенка корпуса выполнена из хромомолибденовой стали перлитного класса, внутренняя поверхность которого покрыта наплавкой из нержавеющей стали аустенитного класса. Наплавка предназначена для предохранения стенки корпуса от коррозийного воздействия теплоносителя на перлитную сталь и не предназначена для восприятия нагрузок от внутреннего давления. Всю нагрузку несет на себе перлитная часть стенки корпуса. Дефекты в наплавке (трещины, отслоения) приводят к тому, что теплоноситель может вступать в непосредственный контакт с перлитной сталью и вызывать в ней коррозийные повреждения. Дефекты в перлитной стали могут привести к разрушению корпуса. Контроль стенок корпуса реактора производится ультразвуковым методом. Аустенитная наплавка представляет собой большое сопротивление для ввода пучка ультразвука в перлитную часть стенки, что ведет к снижению чувствительности и достоверности контроля. Для устранения этого недостатка применяют мощные ультразвуковые преобразователи с фокусированными пучками ультразвука. Предпочтительным является ввод ультразвука с наружной стороны стенки корпуса непосредственно в перлитную сталь. Этим обеспечивается более надежный контроль несущей части стенки, однако при этом практически не обнаруживаются дефекты в наплавке. При этом не требуется выгрузка топлива из реактора, что является необходимым при контроле изнутри. Для получения полной и достоверной информации о состоянии металла следовало бы выполнять контроль как изнутри, так и снаружи. Так, для контроля корпусов реакторов ВВЭР-1000 разработана система СК187, состоящая из подсистем наружного контроля, контроля зоны патрубков и радиографического контроля патрубков. Подсистема наружного контроля выполняет контроль сварных швов и основного металла и днища корпуса реактора ультразвуковым и телевизионным методами. Подсистема контроля зоны патрубков предназначена для ультразвукового контроля кольцевых сварных швов корпуса в зоне патрубков, основного металла патрубков САОЗ и сварных швов приварки их к корпусу реактора. Установки для контроля корпусов реакторов ВВЭР изнутри широко распространены за рубежом, а также используются на некоторых АЭС России. Сканирующее устройство установок представляет собой сборную телескопическую мачту, базирующуюся на фланце главного разъема реактора. На конце мачты крепится шарнирный поворотный рычаг (при контроле днища) либо телескопическая штанга (при контроле цилиндрической части корпуса), несущие на себе блоки с ультразвуковыми преобразователями. Одновременно с ультразвуковым контролем производится осмотр внутренней поверхности с помощью телекамер. Пульт управления таких установок обычно монтируется в специальном привозимом контейнере, который во время работ по контролю находится вне здания реактора и связан с манипулятором кабелем длиной до 300 м. 2. Техника безопасности Расположение оборудования химической водоподготовки (фильтров и деаэратора) обеспечивает свободный доступ к аппаратам и удобное обслуживание. Оборудование и трубопроводы установок тщательно уплотнены во избежание подсосов и выбросов пара и воды. Для безопасного облуживания оборудования разработаны специальные инструкции, включающие в себя сведения о пуске, остановке и эксплуатации оборудования, основные положения по технике безопасности, режим и параметры работы установки, краткие сведения о ремонте. Эксплуатационный персонал при обслуживании оборудования обязан соблюдать меры безопасности, предусмотренные нормативными документами. Не допускать ремонт наружных частей аппаратов, находящихся под давлением. Запрещается производить замену сальников на арматуре, находящейся под давлением и подтягивать сальники на работающих насосах. Во избежание поражения электрическим током и травмирования вращающимися частями оборудования запрещается пускать в работу оборудование, не имеющее заземление и со снятыми ограждениями вращающихся частей. Помещения участка химической водоподготовки по пожарной безопасности относятся категории Д. Все производственные помещения обеспечены первичными средствами пожаротушения. Каждый работник, заметивший пожар, обязан сообщить об этом мастеру или начальнику участка, позвонить в пожарную службу и принять меры по ликвидации или ограничению распространения пожара. Производственные помещения химической водоподготовки оборудованы приточно-вытяжной вентиляцией с механическим побуждением. Бесперебойная и эффективная работа вентиляционных установок осуществляется правильной и систематической их эксплуатацией. Эксплуатация установок производится в соответствии с указаниями рабочих инструкций. Запрещается включать вентиляционные установки при отсутствии ограждений, кожухов, приводных ремней, соединительных муфт. Рабочее место освещено рассеянным и нерезким светом. Предусмотрено дополнительное аварийное освещение рабочих мест от самостоятельного источника питания электроэнергией независимо от общей электроосветительной сети. Микроклимат производственных помещений водоподготовки имеет следующие параметры: - температура воздуха в холодный период года 17-20°С, в теплый - 2022°С; - относительная влажность воздуха в холодный и теплый период года 6040 %; - скорость движения воздуха в холодный период года 0,2-0,3 м/с, в теплый период года - 0,3-0,4 м/с. При обслуживании оборудования рабочие должны пользоваться защитной спецодеждой, рукавицами. Аппаратчик химической водоочистки обязан соблюдать личную безопасность и осторожность при работе со стеклянными приборами и химической посудой. При проведении анализов, приготовлении растворов реагентов необходимо использовать индивидуальные средства защиты (резиновые перчатки, защитные очки, прорезиненный фартук). ЗАКЛЮЧЕНИЕ За 20 с лишним лет своего становления атомная энергетика, в частности на базе реакторов типа ВВЭР, прошла значительный путь. Сегодня мы уже вступили в полосу развития «большой атомной энергетики» с ВВЭР, движущейся по трем направлениям: 1) сооружение конденсационных АЭС; 2) возведение АТЭЦ; 3) строительство ACT. Воплощение проектов продолжается с использованием: унифицированной реакторной установки ВВЭР-440 (в основном для зарубежных АЭС); серийной моноблочной установки ВВЭР-1000 (главным образом для советских АЭС и частично для зарубежных); ядерной теплоэнергетической установки в интегральном исполнении на базе корпуса реактора ВВЭР-1000 для атомных станций теплоснабжения. Обобщая 20-летний опыт сооружения и эксплуатации действующих энергоблоков ВВЭР, можно отметить следующее. Значительные затруднения возникали в процессе эксплуатации корпусов реакторов и внутрикорпусных устройств (ВКУ). Серьезной оказалась проблема виброустойчивости ВКУ при высоких скоростях теплоносителя. Смещение теплового экрана в первом реакторе ВВЭР-210 НВАЭС в 1969 г. заставило перейти от приварки экрана в верхней части выемной шахты (на ВВЭР-365 и первых ВВЭР-440) к его исключению за счет утолщения стенок других ВКУ на последующих реакторах ВВЭР-440 и ВВЭР-1000. Реакторы ВВЭР-1000 оснащены более совершенной системой внутриреакторного контроля за распределением энерговыделения в активной зоне, в составе которой имеются 64 канала нейтронных измерений. Температурным контролем охвачена вся активная зона. Имеется управляющая вычислительная система на базе двух ЭВМ для обработки результатов измерений и выполнения управляющих функций. Усовершенствованы и другие системы и подсистемы контроля реактора, что обеспечивает надежный контроль и эксплуатацию реактора при минимально допустимом запасе до кризиса теплообмена на поверхности твэлов. В новых проектах ВВЭР заложены хорошие основы для развития автоматизированной системы управления технологическими процессами АЭС (АСУ ТП АЭС). Постоянно совершенствовались системы обеспечения безопасности, повышалась надежность аварийной защиты, САОЗ, улучшался отвод тепла от парогенераторов, выполнено резервирование систем. Старые проекты реакторных установок ВВЭР были рассчитаны на максимальную проектную аварию с разрывом трубопровода Ду 100 с односторонним истечением теплоносителя. В проектах последних лет МПА — это разрыв трубопровода ГЦК Ду 500 или Ду 850, совпавший по времени с полным обесточиванием АЭС. Следует учесть еще, что реакторные установки оснащены антисейсмической защитой. Согласно «Общим положениям безопасности» проектами предусматривается комплекс из четырех систем обеспечения безопасности ВВЭР: управляющей, защитной, локализующей, обеспечивающей. Аварийное охлаждение активной зоны организовано с помощью ГЕ САОЗ (пассивная часть) и насосов высокого и низкого давления (активная часть). В качестве возможностей дальнейшего совершенствования реакторных установок ВВЭР можно назвать следующие: 1. создание более мощного, совершенного и экономичного оборудования, в частности освоение новых ГЦН с лучшими массовыми характеристиками; разработку новых, более компактных и удобных в обслуживании схем размещения оборудования на АЭС; 2. снижение количества стали в реакторе; поиск новых перспективных конструкционных материалов; 3. оптимизация теплотехнических схем, в первую очередь повышение параметров пара, разработку вариантов вертикального парогенератора с естественной циркуляцией и прямоточных; 4. сооружение маневренных АЭС с ВВЭР, обеспечивающих увеличенную скорость изменения нагрузки 1—4% ΝΗ0Μ в минуту, участие в регулировании переменного графика нагрузки энергосистемы (отключение на 5 — 8 ч ежедневно и на 24 — 48 ч в конце недели), сохранение работоспособности энергоблока при кратковременных снижениях частоты тока в сети до 46 Гц; разработку для маневренных ВВЭР специальных твэлов, выдерживающих длительные циклические нагрузки; проектирование реакторной установки для маневренных АЭС с меньшими удельными тепловыми нагрузками, но с более высокими параметрами пара; 5. разработку АЭС для влажного тропического климата; рассмотрение возможностей использования морской воды для охлаждения вспомогательного оборудования; 6. оптимизацию топливного цикла, в частности освоение глубины выгорания топлива до 40 — 50 МВтсут/кг U, выбор рациональной схемы перестановок TBС и перегрузки топлива, удлинение срока эксплуатации ТВС в реакторе до 5 лет, разработку твэлов с более плотным или металлическим топливом; поисковые работы по использованию тория в ВВЭР; 7. дальнейшее развитие СВРК; внедрение оперативных систем контроля за состоянием оборудования и металла ГЦН; отработку методов «шумовой» диагностики для обнаружения нарушений в режимах работы реактора, в частности кипения теплоносителя в активной зоне; разработку научных основ и аппаратурных средств для обнаружения дефектов в материалах и оборудовании ГЦК методом «акустической эмиссии»; 8. повышение надежности и отказоустойчивости систем обеспечения безопасности; 9. перевод энергоблока в режим полной автоматизации на основе прогрессивных АСУ ТП АЭС; 10. расширение сферы применения ВВЭР в энергетике. Список использованной литературы 1. Ташлыков О. Л., Кузнецов А. Г., Арефьев О. Н. Эксплуатация и ремонт ядерных паропроизводящих установок АЭС: учебник для техникумов. В 2 кн. М.: Энер-гоатомиздат, 1995. Кн. 2. 352 с. 2. Зорин В.М. Атомные электростанции. Вводный курс 3. ПРАВИЛА ОРГАНИЗАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АЭС 4. Ремонт оборудования атомных станций 2018 5. Слободчук В.И., Шелегов А.С., Лескин С.Т. Учебное пособие по курсу АЭС 6. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ В ОБЛАСТИ 2017 7. Баклушин Р.П. Эксплуатация АЭС часть I Работа АЭС в энергосистемах; часть II Обращение с радиоактивными отходами