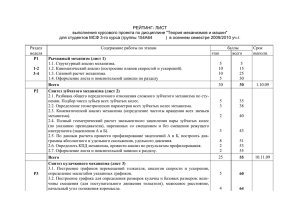

Московский государственный университет имени Н.Э.Баумана Факультет “Робототехники и комплексной автоматизации” Кафедра РК2 “Теория механизмов и машин” ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту на тему “Проектирование и исследование механизмов дозировочного сильфонного насоса” Задание 102 вар В Студент Руководитель проекта Малов Е.А. Группа СМ1-52 Зенкина Я.П. Содержание 1. Техническое задание.....................................................................................2 2. Проектирование кривошипно-шатунного механизма и определение закона его движения....................................................................6 2.1. Структурный анализ основного кривошипно-ползунного механизма..................................................................................................6 2.2. Синтез кинематической схемы механизма.....................................9 2.3. Определение кинематических передаточных функций за цикл работы механизма.....................................................................................11 2.4. Выбор динамической модели..........................................................12 2.5. Определение суммарного приведенного момента инерции звеньев........................................................................................13 2.6. Определение суммарного приведенного момента от действующих сил.................................................................................15 2.7. Определение суммарной работы.....................................................16 2.8. Определение закона движения динамической модели...................17 3.Кинетостатический силовой расчет механизма............................................19 3.1. Исходные данные для силового расчёта механизма.....................19 3.2. Определение скоростей...................................................................20 3.3. Определение ускорений..................................................................21 3.4. Определение главных векторов и главных моментов сил инерции...............................................................................................23 3.5. Силовой расчёт звеньев....................................................................25 4. Проектирование зубчатой передачи и планетарного механизма................27 4.1. Проектирование зубчатой передачи................................................27 4.2. Геометрический расчёт зацепления................................................28 4.3. Проектирование планетарного редуктора.....................................30 4.4. Построение зубчатой передачи........................................................31 4.5. Проектирование планетарного редуктора......................................32 5. Проектирование кулачкового механизма......................................................35 6. Заключение......................................................................................................41 7. Список литературы.........................................................................................42 1 1. Техническое задание Проектирование и исследование механизмов дозировочного сильфонного насоса. Горизонтальный одноцилиндровый поршневой дозировочный насос предназначен для дозирования водных растворов органических и неорганических веществ в процессе производства биологических препаратов. Коленчатый вал 1 насоса приводится во вращение электродвигателем 14 через соединительную муфту 13, зубчатую передачу (z9, z10), планетарный редуктор 6 и соединительную муфту 7. Насос выполнен герметичным. Его рабочая полость изолирована от картера сильфонами 5 и 6, жестко соединенными между собой. Конец сильфона 6 припаян к поршню 3, а конец сильфона 5 – к корпусу насоса (рис. 1а). Изменение давления жидкости в цилиндре характеризуется индикаторной диаграммой (рис. 2). Изменение усилия F, приложенного к поршню от сильфона при перемещении поршня насоса, представлено графиком (рис. 3). Рис.1 Общий вид установки 2 Рис.2 Индикаторная диаграмма Рис.3 График изменения усилия Основным механизмом насоса является кривошипно-ползунный механизм (рис. 1б), состоящий из коленчатого вала 1, шатуна 2 и поршня 3 со штоком 4. Для обеспечения движения основного механизма с заданной неравномерностью на коленчатом валу насоса закреплен маховик 20. Смазка механизмов насоса 15, плунжер 17 которого (рис. 4) приводится в движение от кулачка 16, закрепленного на валу зубчатого колеса z12 (рис. 1б). Изменение ускорения толкателя 17 (atB, ф16) показано на рис.5. Рис.4 Кулачковый механизм 3 Рис.5 Закон изменения ускорения толкателя При проектировании и исследовании механизмов дозировочного сильфонного насоса считать известными параметры, приведенные в табл. 1. Исходные данные Таблица 1. Наименование параметра Частота вращения коленчатого вала насоса Средняя скорость поршня Отношение длины шатуна к длине кривошипа Обозна Размер Числовое чение ность значение −1 𝑛1 2,25 с 𝑣ср 0,21 м/с 𝑙𝐵𝐶 - 4.9 - 0,25 м м 0,05 0,01 −1 33,3 𝑙𝐴𝐵 Относительное положение центра масс шатуна 𝑙𝐵𝑆2 𝑙𝐵𝐶 Диаметр поршня Диаметр штока 𝑑 𝑑ш Частота вращения вала электродвигателя 𝑛э/д Максимальное давление нагнетания 𝑝𝑚𝑎𝑥 МПа 1.96 Минимальное давление в цилиндре 𝑝𝑚𝑖𝑛 Па 0,2 - 0,19 Отношение длины штока к длине шатуна 𝑙𝐷𝐶 𝑙𝐵𝐶 с Масса шатуна 𝑚2 кг 7 Масса штока 𝑚4 кг 2 Масса поршня 𝑚3 кг 14 Момент инерции шатуна относительно оси, проходящей через центр масс Максимальное усилие растяжения-сжатия от сильфона 𝐼2𝑆 кг∙м 0,01 𝑃сф Н 280 2 4 Момент инерции коленвала 𝐼10 кг∙м Момент инерции ротора электродвигателя 𝐼э/д кг∙м 𝐼з.к кг∙м Момент инерции планетарного редуктора, соединительной муфты и зубчатых колес, приведенный к валу электродвигателя Начальная угловая скорость коленчатого вала 2 0,003 2 0,0025 2 0,020 ωнач 0 Момент электродвигателя 𝑀д Н∙м 10.2 Угловая координата кривошипа для силового расчета Числа зубьев зубчатых колес: φ1 град 300 - 15 12 12 15 пр 𝑧9 𝑧10 𝑧11 𝑧12 Модуль зубчатых колес Угол наклона зубьев Угол рабочего профиля кулачка 𝑚 β ψ𝑝 мм град град 2 30 2400 Ход толкателя 17 кулачкового механизма ℎт м 0,020 [ν] град 25 𝑒 м 0,005 - 1,9 град 0 Допустимый угол давления в кулачковом механизме Внеосность толкателя 17 в кулачковом механизме Изменение ускорений толкателя 𝑎1 𝑎2 Начальный угол поворота кривошипа φнач 5 Функциональная схема Рис.6 Функциональная схема механизма 2. Проектирование кривошипно-ползунного механизма и определение закона его движения 2.1 Структурный анализ основного рычажного механизма Рис.7 Кинематическая схема 6 Таблица 2, Кинематические пары Обозначение КП A B C D Звенья КП 0,1 1,2 2,3 3,0 Относит. движение вр. вр. вр пост. Подвижность на пл. 1 1 1 1 Подвижность в пр. 1 1 1 1 Таблица 3, Виды движения звеньев Звено 0 1 2 3 Вид движения неподвижно вращательное плоское поступательное Название стойка кривошип шатун ползун Количество скалярных неизвестных: 𝑁𝐹 = 2𝑝н + 1 = 2∙4 + 1 = 9 𝑁γ = 3𝑛 = 3∙3 = 9 Основные структурные параметры механизма: 𝑊0 = 1; 𝑊м = 0; 𝑛 = 3; 𝑝н = 4; 𝑝в = 0; 𝑊пл = 3𝑛 − 2𝑝н − 𝑝в = 3∙3 − 2∙4 − 0 = 1; 𝑞пл = 𝑊0 + 𝑊м − 𝑊пл = 1 + 0 − 1 = 0; 𝑊пр = 6𝑛 − 5𝑝1 − 4𝑝2 − 3𝑝3 − 2𝑝4 − 𝑝5 = 6∙3 − 5∙4 =− 2; 𝑞пр = 𝑊0 + 𝑊м − 𝑊пр = 1 + 0 − (− 2) = 3. 7 Проводим структурный анализ по классификации Л.В.Ассура: М = ПВв + ГА1. Первичный механизм (вращ.): Рис.8 Первичный механизм ПМ 𝑊пл = 3𝑛 − 2𝑝н − 𝑝в = 3∙1 − 2 − 0 = 1; ПМ 𝑊пр = 6𝑛 − 5𝑝1 − 4𝑝2 − 3𝑝3 − 2𝑝4 − 𝑝5 = 6∙1 − 5∙1 = 1; ПМ ПМ ПМ ПМ 𝑞пр = 𝑊0 + 𝑊м − 𝑊пр = 1 + 0 − 1 = 0. Группа Ассуру (ВВП): Рис.9 Группа Ассура (ВВП) ГА 𝑊пл = 3𝑛 − 2𝑝н − 𝑝в = 3∙2 − 2∙3 = 0; 8 ГА 𝑊пр = 6𝑛 − 5𝑝1 − 4𝑝2 − 3𝑝3 − 2𝑝4 − 𝑝5 = 6∙2 − 5∙3 =− 3; ГА ГА ГА ГА 𝑞пр = 𝑊0 + 𝑊м − 𝑊пр = 0 + 0 − (− 3) = 3. Устранение избыточных связей в группе Ассура (ВВП): ГА 𝑊пл = 3𝑛 − 2𝑝н − 𝑝в = 3∙2 − 2∙3 = 0; ГА 𝑊пр = 6𝑛 − 5𝑝1 − 4𝑝2 − 3𝑝3 − 2𝑝4 − 𝑝5 = 6∙2 − 5∙1 − 4∙1 − 3∙1 = 0; ГА ГА ГА ГА 𝑞пр = 𝑊0 + 𝑊м − 𝑊пр = 0 + 0 − 0 = 0 Рис.10 Кинематическая схема без избыточных связей 2.2 Синтез кинематической схемы механизма Проектирование центрального кривошипно-ползунного механизма ведется по средней скорости поршня, при этом известны следующие параметры: - средняя скорость поршня 𝑣ср = 0, 21 м/с; −1 - частота вращения коленчатого вала насоса 𝑛1 = 2, 25 с ; - отношение длин шатуна к длине кривошипа λ2 = - отношение длины штока к длине шатуна 𝑙𝐷𝐶 𝑙𝐵𝐶 𝑙𝐵𝐶 𝑙𝐴𝐵 = 4. 9; = 0, 19; - относительное положение центра масс шатуна λ𝑆2 = 𝑙𝐵𝑆2 𝑙𝐵𝐶 = 0, 25; 9 Так как время полного оборота составляет 1 𝑛 с, то средняя скорость поршня 𝑣ср = 4𝑛𝑙𝐴𝐵, откуда получаем: 𝑙𝐴𝐵 = 0, 0233м – длина кривошипа; 𝑙𝐵𝐶 = 0, 114м – длина шатуна; 𝑙𝐷𝐶 = 0, 022м – длина штока; 𝑙𝐵𝑆2 = 0, 0285м – расстояние от точки В до центра масс шатуна. Ход поршня составляет 𝐻 = 2𝑙𝐴𝐵 = 0, 0466 м Таблица 4, Результаты синтеза № Параметр 1. Длина кривошипа 2. Длина шатуна Обозна Размер Числовое чение ность значение 𝑙𝐴𝐵 м 0, 0233 𝑙𝐵𝐶 м 0, 114 3. Длина штока 𝑙𝐷𝐶 м 0.022 4. Расстояние от точки В до центра масс шатуна 5. Ход поршня 𝑙𝐵𝑆2 м 0, 0285 𝐻 м 0.0466 10 2.3 Определение кинематических передаточных функций за цикл работы механизма В программном комплексе PTC Mathcad Prime описаны функции положения точек механизма. В качестве проверки было произведено графическое построение механизма: Рис.11 Графическое построение механизма И получена диаграмма передаточных функций: Рис.12 Диаграмма передаточных функций 11 Рис.13 График аналога угловой скорости 2.4 Выбор динамической модели Динамическую модель представим как вращательно движущееся звено, момент инерции которого равен суммарному приведенному к первому звену моменту инерции. Движущий момент и момент сопротивления равны соответственно приведенному движущему и приведенному к первому звену суммарному моменту сопротивления. Вычисленные угловая скорость и угловое ускорение равны угловой скорости и угловому ускорению звена приведения. Положение звена этой модели определяется обобщённой координатой, а динамические параметры заменяются: инерционные – суммарным приведенным моментом инерции, силовые – суммарным приведенным моментом инерции. Эти параметры динамической модели рассчитываются по критериям подобия модели и объекта, которые определяются соответственно из равенства правых и левых частей уравнений изменения кинетической модели для модели и объекта. Условия перехода к одномассовой динамической модели: φм =− φ1; ωм = ω1; Тмод = Тмех; δАмод = δАмех 12 Рис.14 Динамическая модель 2.5 Определение приведенного момента инерции пр Определение приведенных моментов инерции 𝐽𝐼𝐼 II группы звеньев производим по следующим формулам: пр 2 пр 2 пр ( ) 2 𝐽𝑚2 = 𝑚2 • 𝑣𝑞𝑆2 𝐽в2 = 𝑚2 • ω𝑞2 𝐽𝑚3𝑚4 = 𝑚3 + 𝑚4 𝑣𝑞𝐶 , пр Где 𝐽𝑚2- приведенный момент инерции при поступательном движении шатуна; пр 𝐽в2 - приведенный момент инерции при вращательном движении шатуна; пр 𝐽𝑚3𝑚4- приведенный момент инерции при поступательном движении ползуна. 13 Рис.15 Диаграмма суммарного приведенного момента инерции Суммарный момент инерции получим путём суммирования полученных приведённых моментов с приведённым моментов звеньев не меняющих значение этой величины. Рис.16 Диаграмма суммарного приведенного момента инерции 14 2.6 Определение суммарного приведенного момента от действующих сил пр Суммарный приведенный момент 𝑀∑ заменяет все силы и моменты, приложенные к различным звеньям механизма, и равен: пр пр 𝑀∑ = ∑𝑀𝑖 пр Величина каждого 𝑀∑ определяется из условия равенства элементарных работ действительной силы (момента) и приведенного момента на возможных пр перемещениях. Приведенный момент 𝑀𝑃 , заменяющий действительную силу Р, приложенную к точке К некоторого звена механизма, определяется по формуле: пр 𝑀𝑃 = 𝑃 𝑣𝐾 ω ( ) cos 𝑐𝑜𝑠 𝑃, 𝑣𝐾 , где 𝑣𝐾 – линейная скорость точки К приложения силы; ω – угловая скорость звена динамической модели, равная угловой скорости начального звена механизма. В случае рассматриваемого механизма: пр пр пр пр пр 𝑀∑ = 𝑀эд + 𝑀порш + 𝑀сильф + 𝑀𝑔 , пр где 𝑀эд – приведенный момент силы от электродвигателя; пр 𝑀порш – приведенный момент силы давления на поршень; пр 𝑀сильф – приведенный момент силы от сильфона; пр 𝑀𝑔 – приведенный момент силы от сил тяжести. 15 Рис.17 Диаграмма Суммарный приведенный момент 2.7 Определение суммарной работы Работа приведенного движущего момента равна: φ пр 𝐴∑ = ∫ 𝑀∑ 𝑑φ 0 Работу сил сопротивления определим по формуле: φ пр 𝐴с = ∫ 𝑀порш𝑑φ 0 Так как режим неустановившийся, график работы приведенного движущего момента соответствует графику кинетической энергии. 16 Рис.18 Диаграмма работ 2.8. Определение закона движения динамической модели Для определения закона движения воспользуемся соотношением : ω= 2*(𝑇0+𝐴) пр 𝐼Σ где 𝑇0 = 0 - при нулевом угле поворота исходя из ТЗ. 17 Используя программный комплекс Mathcad и предыдущие вычисления получим следующую диаграмму: Рис.19 Диаграмма угловой скорости Время работы механизма за цикл определим используя формулу: φ 𝑡 =∫ 0 1 ω 𝑑φ И аналогичным образом получим диаграмму времени : Рис.20 Диаграмма времени 18 3. Кинетостатический силовой расчёт механизма 3.1 Исходные данные для силового расчёта механизма Для исследуемого механизма необходимо при известных кинематических характеристиках и внешних силах определить уравновешивающий момент и реакции в кинематических парах механизма. Силовой расчёт проводится для проверки кинематических пар и звеньев на прочность. Используется метод кинетостатики, основанный на принципе Д’Аламбера. Угловая координата кривошипа для силового расчёта: ● φ = 300° Моменты инерции звеньев механизма: ● Момент инерции шатуна относительно оси, проходящей через 2 центр масс 𝐼2𝑆 = 0, 010 кг∙м 2 ● Момент инерции коленвала 𝐼10 = 0, 003 кг∙м 2 ● Момент инерции ротора электродвигателя 𝐼э/д = 0, 0025 кг∙м ● Момент инерции планетарного редуктора, соединительной муфты и зубчатых колёс, приведенный к валу электродвигателя 2 𝐼з.к = 0, 020 м∙м Массы звеньев механизма: ● Масса шатуна 𝑚2 = 7 кг ● Масса штока 𝑚4 = 2 кг ● Масса поршня 𝑚3 = 14 кг В заданном положении механизма: ● Угловая скорость (из программного расчёта) ω1 = 16, 395 рад/с 2 ● Угловое ускорение (из программного расчёта) ε1 = 12, 971 рад/с Силы, действующие на механизм: ● Сила сильфона 𝐹с = 118, 4 Н ● Сила поршня 𝐹п = 3848 Н 19 3.2 Определение скоростей Для определения скоростей воспользуемся планом скоростей. Зададимся длинной отрезка 𝑃𝑣𝑏=50 мм 𝑣𝐵 = 𝐿𝐴𝐵 * ω = 0. 0233 * 16. 395 = 0. 3825 м/с тогда масштаб : µ𝑣 = 𝑣𝐵 𝑃𝑣𝑏 = 0.3825 50 2 = 0. 00765 м/с мм составим векторное уравнение для определения 𝑣𝐶 𝑣𝐶 = 𝑣𝐵 + 𝑣𝐶𝐵 𝑣𝐶- горизонтально 𝑣𝐵- ⊥ 𝐴𝐵, модуль известен 𝑣𝐶𝐵- ⊥𝐵𝐶 𝑣𝑆2 определим исходя из соотношения 𝐵𝑆2 𝐵𝐶 = 𝑣𝐶𝑆2 𝑣𝐶𝐵 Рис.21 План скоростей Определим значения скоростей с плана скоростей с учётом масштаба построения: 20 C плана скоростей : 𝑣𝑆2 = 𝑏𝑠2 * µ𝑣 = 48. 22 * 0. 00765 = 0. 3689 м/с 𝑣С = 𝑃𝑣𝑐 * µ𝑣 = 47. 79 * 0. 00765 = 0. 03656 м/с 𝑣𝐶𝐵 = 𝑏𝑐 * µ𝑣 = 25. 4 * 0. 00765 = 0. 1943 м/с ω2 = 𝑣𝐶𝐵 𝐿𝐶𝐵 0.1943 0.1143 = = 1. 699 рад/с 3.3 Определение ускорений Для определения скоростей воспользуемся планом ускорений. Запишем уравнение для определения 𝑎𝐵 τ 𝑛 𝑎𝐵 = 𝑎𝑏 + 𝑎𝑏 τ 2 𝑎𝑏 = ε1 * 𝐿𝐴𝐵 = 12. 971 * 0. 0233 = 0. 3026 м/с 𝑛 2 2 2 𝑎𝑏 = ω1 * 𝐿𝐴𝐵 = 16. 395 * 0. 0233 = 6. 2718 м/с 𝑛 𝑎𝑏 - ||AB к A τ 𝑎𝑏- ⊥ AB Запишем уравнение для определения 𝑎С τ 𝑛 𝑎С = 𝑎𝐶𝐵 + 𝑎𝐶𝐵 + 𝑎𝐵 𝑎С- горизонтально 𝑎𝐵- определено 𝑛 2 2 𝑎𝐶𝐵 = ω2 * 𝐿С𝐵 = 1. 699 * 0. 1143 = 0. 33 м/с 𝑛 𝑎𝐶𝐵-|| СB к B τ 𝑎𝐶𝐵- ⊥ CB 𝑎𝑆2 определяем исходя из соотношения 𝑎𝑆2𝐵 𝑎𝐶𝐵 = 𝐿𝑆2𝐵 𝐿𝐶𝐵 𝑛 Зададимся длинной отрезка вектора 𝑎𝑏 𝑙 𝑛 = 60 мм 𝑎𝑏 21 следовательно масштаб : 𝑛 µ𝑎 = 𝑎𝑏 𝑙 = 𝑛 𝑎𝑏 6.2718 60 2 = 0. 1045 м/с мм Рис.22 План ускорений С плана ускорений : 2 𝑎С = 𝑙 * µ𝑎 = 21. 11 * 0. 1045 = 2. 206 м/с 𝑎𝑐 τ 2 𝑎𝐶𝐵 = 𝑙 τ 𝑎𝑆2 = 𝑙 * 𝑎𝐶𝐵 * µ𝑎 = 53. 789 * 0. 1045 = 5. 621 м/с 2 𝑎𝑆2 µ𝑎 = 47. 7 * 0. 1045 = 4. 985 м/с τ ε2 = 𝑎𝐶𝐵 𝐿𝐶𝐵 = 5.621 0.1143 2 = 49. 1647 рад/с 22 3.4 Определение главных векторов и главных моментов сил инерции Главные векторы сил инерции: |Ф2| = 𝑚2 * 𝑎𝑆2 = 4. 985 * 7 = 34. 9 Н |Ф3| = (𝑚3 + 𝑚4) * 𝑎𝐶 = 2. 206 * (2 + 14) = 35. 3 Н Главные моменты сил инерции: 𝑀Ф1 = ε1 * 𝐼1 = 4. 931 * 12. 971 = 63. 96 Н∙м 𝑀Ф2 = ε2 * 𝐼2𝑆 = 49. 1647 * 0. 01 = 0, 49165 Н∙м 3.5 Силовой расчёт звеньев Силовой расчёт производится графоаналитическим методом с построением планов сил и составлением соответствующих выражений для сил и моментов. Силовой расчёт производится путём выделения групп Ассура и рассмотрения их по отдельности. Звенья 2-3 и звено 3: Рис.23 Схема звеньев 2-3 23 Рис.24 Звено 3 Примечание к звену 3 : Так как все активные и инерционные силы кроме F30 приложены к центру масс звена и не создают момента следовательно по принципу Д’Аламбера F30 так же не создаёт момент и следовательно ей эксцентриситет равен нулю. 𝑛 − 𝑀Ф2 − 𝐹21𝑙𝐵𝐶 − Ф2ℎФ2 + 𝐺2ℎ𝐺2 = 0 𝑛 𝐹21 = 𝑛 𝐹21 = 𝐺2ℎ2−𝑀Ф2−Ф2ℎФ2 𝑙𝐵𝐶 7*9.8*0.0844−0.49165−4.985*7*0.079 0,1143 = 22. 25𝐻 τ 𝐹21 = 3970. 75 𝐹30 = 875. 8Н 𝐹21 = 3970. 8 φ21 = 350. 14° 24 𝐹32 = 3996. 3 Н φ32 = 349. 63° Рис. 25 Планы сил звеньев 2-3 Рис.26 План сил звена 3 25 Звено 1: Рис. 27 Звено 1 𝐹10 = 3970. 8 φ10 = 350. 14° ∑ 𝑛 𝑛 τ τ − 𝑀дв + 𝑀Ф1 − 𝐹12ℎ12 + 𝐹12ℎ12 = 0 τ τ 𝑛 𝑛 𝑀дв =+ 𝐹12ℎ12 − 𝐹12ℎ12 + 𝑀Ф1 𝑀дв = 3970∙0, 02195 − 22. 5∙0, 0079 + 63. 96 = 150. 94 26 Рис.28 План сил звена 1 δ= δ= |𝑀э/д−𝑀дв| 𝑀э/д |150.96−150.94| 150.96 ∙100% ∙100% = 0, 013% 4. Проектирование прямозубой зубчатой передачи и планетарного механизма 4.1 Проектирование зубчатой передачи Исходные данные для проектирования: Таблица 6, Исходные данные Параметр Обозначение Величина Модуль зацепления 𝑚 2 мм Число зубьев шестерни 𝑧9 5 Число зубьев шестерни 𝑧10 12 Угол наклона зубьев β 30° 27 Параметры исходного контура: Таблица 7, Параметры исходного контура Параметр Обозначение Величина Угол профиля α 20 Коэффициент высоты зуба ℎ𝑎 Коэффициент зазора 𝑐 радиального * * 1 0, 25 4.2 Геометрический расчёт зацепления Расчёт параметров зацепления производим при помощи программы ZUB. Рис 29. Результат работы программы ZUB 28 И построим график основных показателей зубчатой передачи от смещения X1 по данным программы: Рис 30. График основных качественных показателей зубчатой передачи Для определения критериев выбора передачи классифицируем её. Так как она передаёт небольшой момент и имеет высокую угловую скорость то она кинематическая, так как она находится вне корпуса то она открытая. помимо этого стоит выделить то что шестерня взаимодействует с двумя колёсами что увеличивает её изнашиваемость. Исходя из этого можно прийти к выводу о том что основным критерием при выборе коэффициента смещения станет близость коэффициентов скольжения. На графике обозначим зоны допустимых значений по [εγ]=1.05 (так как передача косозубая) и заострения по [Sa1/m]=0.4 (зубья обрабатываются закалкой), зона подрезания отсутствует на графики так как она находится вне исследуемого диапазона. С учётом обозначенных зон можно определить необходимое смещение рейки. Так из обозначенного критерия получим X1=0.6. Все геометрические характеристики используемые при построения взяты из таблицы полученной в программе. 29 4.3 Построение станочного зацепления Для образования профиля зуба колеса проводят огибающую ряда положений исходного производящего контура реечного инструмента в станочном зацеплении, что отражает реальный процесс изготовления колеса на станке. Рис.31 Полученное станочное зацепление 30 4.4 Построение зубчатой передачи Порядок построения: 1. Откладывают межосевое расстояние и проводят окружности: начальные, делительные, основные, вершин и впадин. 2. Через полюс проводят линию зацепления, обозначают точки линии зацепления. 3. Строят профили трёх зубьев, причём так, чтобы точка контакта К располагалась на активной линии зацепления. Далее идёт построение эвольвентой части профиля зуба колеса. 4. На чертеже проектируемой зубчатой передачи указывают диаметры, шаг и толщину зубьев, и прочие обязательные размеры. Рис.32 Построение зубчатой передачи 31 4.5 Проектирование планетарного редуктора 4.5.1 Исходные данные Проектирование планетарного редуктора включает механизма и определение её оптимальных параметров. выбор схемы Схема редуктора – Двухрядный планетарный редуктор со смешанным зацеплением Передаточное отношение для планетарного редуктора: 𝑢1ℎ =11.84 Число сателлитов: 𝑘 =3 . 4.5.2 Условия подбора чисел зубьев 1. Обеспечить заданное передаточное число с требуемой точностью: 𝑢1ℎ = 1 + ( ) 𝑧2•𝑧4 𝑧1•𝑧3 2. Обеспечить соосность: 𝑧1 + 𝑧2 = 𝑧4 − 𝑧3 3. Обеспечить свободное размещение сателлитов на окружности 𝑟 = 𝑎𝑤 (условие соседства): ( ) > 𝑚𝑎𝑥( 𝑠𝑖𝑛 π 𝑘 𝑧2,3+2 𝑧1+𝑧2 ) 4. Обеспечить собираемость механизма (условие сборки): 𝑧1*𝑢1𝐻 𝑘 (1 + 𝑘П) = Ц Где П-произвольное дополнительное число оборотов водила при сборке Ц - любое целое число 32 5. Обеспечить отсутствие подрезания колес с внешними зубьями: 𝑧внеш > 17 6. Обеспечить отсутствие заклинивания во внутреннем зацеплении: 𝑧внутр.зуб > 85 𝑧внеш.зуб > 20 𝑧внутр.зуб − 𝑧внеш.зуб > 8 В результате были выбраны следующие параметры, как наиболее оптимальные: 𝑧1 = 20 𝑧2 = 72 𝑧3 = 46 𝑧4 = 138 4.5.3 Определение передаточного отношения редуктора методом Л.П. Смирнова Для построения прямой распределения скоростей точек звена необходимо знать скорость двух точек. Для звена 1 это точки О и А; ось О неподвижна и её скорость равна нулю. Скорость точки А направлена по касательной к колесу 𝑧1. Прямая ОА’ образует угол ψ1 с вертикалью и является линией распределения скоростей точек на радиусе колеса 𝑧1. Колесо 𝑧3 является неподвижным и через точку С проходит ось мгновенного вращения сателлита 𝑧2, которая образует угол ψн с вертикалью. Скорость оси В блока колес выражается отрезком ВВ’. Соединяя найденную точку В’ и ось О, находят прямую распределения скоростей для водила Н, которая образует угол ψн с вертикалью. 33 Передаточное отношение планетарной передачи находят на основе выполнения графических построений. Рис.33 Определение передаточного отношения редуктора графическим способом 34 5. Проектирование кулачкового механизма Угол рабочего профиля кулачка ψр=240°. Ход толкателя кулачкового механизма ℎт = 0. 02 м. Допустимый угол давления в кулачковом механизме[θ] = 25° . Внеосность толкателя в кулачковом механизме e=0.005 м . 𝑎 Изменение ускорений толкателя 𝑎1 = 1. 9 . 2 Для определения передаточной функции скорости толкателя интегрируют заданную функцию ускорения толкателя, затем интегрируют полученную функцию скорости толкателя и находят функцию перемещения толкателя. Принимаем 𝑞𝑎1 и 𝑞𝑎2 произвольно с учётом их соотношения.Строим графики ускорения, скорости и перемещения.Используем графическое интегрирование принимая отрезок интегрирования численно равным шагу, чтобы обеспечить равенство масштабов по оси ординат. После этого наносим численные значения на оси. Рис. 34 Диаграмма второй передаточной функции толкателя 35 Рис 35. Диаграмма первой передаточной функции толкателя Рис. 36 Диаграмма перемещений толкателя 36 На основании этих данных определяем минимальный радиус кулачка по углу давления. Рис.37 Определение радиуса начальной шайбы кулачка по углу давления 37 Исходный кулачок реверсивный , имеется эксцентриситет e=0.005м . При проектировании кулачкового механизма на листе курсового проекта строим график изменения угла давления в функции угла поворота кулачка. В определенной мере этот график является контрольным, поскольку он показывает, что в любом положении кулачка угол давления не превышает заданное допустимое значение. Рис.38 Диаграмма угла давления Для построения профиля кулачка применяется метод обращения движения: всем звеньям механизма условно сообщают угловую скорость, равную ω. При этом кулачок остается неподвижным, а остальные звенья вращаются с угловой скоростью, равной по величине, но противоположной по направлению угловой скорости кулачка. В кулачковых механизмах на конце толкателя размещают ролик. Для получения конструктивного (рабочего) профиля кулачка строят эквидистантный профиль, отстоящий от центрового на расстояние, равное радиусу ролика, который соответствует огибающей к дугам, проведенным из множества точек центрового профиля радиусом ролика. 38 Рис.39 Построение кулачкового механизма 39 Таблица 10, Результаты проектирования кулачкового механизма 40 6. Заключение В ходе выполнения курсового проекта получены следующие результаты: 1. Спроектирована кинематическая схема для поршневого детандера среднего давления и определены размеры звеньев кривошипно-ползунного механизма: Длина кривошипа: lOA= 0,0233 м ; Длина шатуна: lAB = 0.114 м ; 2. Определен закон движения машинного агрегата, работающего в неустановившемся режиме (разгон). 3. Проведен силовой анализ механизма, в результате которого были определены усилия в звеньях механизма, возникающие под действием сил сопротивления, движущего момента и сил тяжести. Значение относительной погрешности вычислений, оценивающей отклонения в числовых значениях, полученных при выполнении первого и второго листов, составило δ = 0. 02%. 4. Спроектирована цилиндрическая эвольвентная косозубая зубчатая передача с числами зубьев на колесах z1=12 и z 2=15, модулем m=2 мм, коэффициентами смещения x1=0.6 и x2=0.5 и коэффициентом торцевого перекрытия Также спроектирован Двухрядный планетарный редуктор со смешанным зацеплением с 3-мя сателлитами. Числа зубьев колес редуктора 𝑧1 = 20 𝑧2 = 72 𝑧3 = 46 𝑧4 = 138. Все зубчатые колеса планетарного редуктора имеют нулевые смещения. Спроектированный планетарный редуктор обеспечивает передаточное отношение U1-H=11.8. 5. Спроектирован центральный кулачковый механизм с качающимся. Допустимый угол давления в кулачковом механизме составил [θ] = 25 [град] при рабочем угле профиля кулачка φраб =240 [град] и максимальном ходе толкателя h = 0.02 [м]. Радиус конструктивного профиля кулачка при нижнем выстое 𝑟 = 0. 033 м.Радиус ролика толкателя 𝑟𝑝 = 0. 033 м 41 7. Список литературы 1. Теория механизмов и механика машин: Учеб. для вузов / К.В. Фролов, С.А. Попов, А.К.Мусатов и др.; Под ред. К.В. Фролова. – 4-е изд., испр. и доп. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. – 664с., ил. – (Сер. Механика в техническом университете). 2. Учебное пособие для курсового проектирования по теории механизмов и механике машин. Часть 1: / Т.А. Архангельская, С.А. Попов, М.В. Самойлова и др.; Под ред. Г.А. Тимофеева. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. – 96с., ил. 3. Учебное пособие для курсового проектирования: «Проектирование зубчатых передач и планетарных механизмов с использованием ЭВМ»: / Тимофеев Г.А., Яминский А.В., Каганова В.В.; Под ред. Г.А. Тимофеева. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. – 57с., ил. 4. Проектирование кулачковых механизмов: / Тимофеев Г.А., Самойлова М.В.; Под ред. С.А. Попова – М.: Изд-во МГТУ им. Н.Э. Баумана, 1998. – 48 с., ил. 5. Учебное пособие для выполнения домашних заданий по теории механизмов: / Акопян В.М., Архангельская Т.А., Ермакова И.Н, Никоноров В.А.; Под ред. В.А. Никонорова. – М.: Изд-во МВТУ им. Н.Э. Баумана, 1984. – 60с., ил. 6. Кинематические и силовые характеристики рычажных механизмов: / Попов С.А., Никоноров В.А., Самойлов М.В.; Под ред. В.А. Никонорова. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1994. – 72с., ил. 7. Курсовое проектирование по теории механизмов и механике машин: учебное пособие для втузов: / Попов С. А., Тимофеев Г. А.; Под ред. К. В. Фролова – 6-е изд., стер. – М. : Высш. шк., 2008. – 456 с. : ил. 42