Расчет теплообменника производства хлорбензола - стадия выделения товарного хлорбензола апп.труба в трубе

реклама

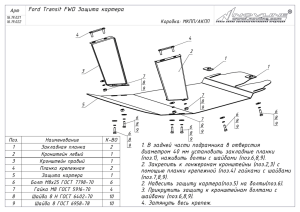

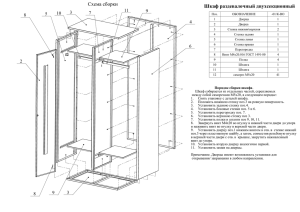

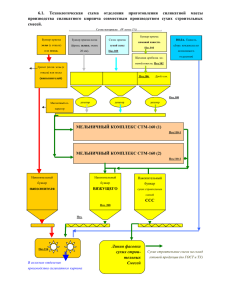

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Чувашский государственный университет имени И.Н. Ульянова» Химико-фармацевтический факультет КУРСОВАЯ РАБОТА по дисциплине «Процессы и аппараты химической технологии» Название Расчет теплообменника производства хлорбензола - стадия выделения товарного хлорбензола апп.труба в трубе Выполнил: студент группы Х-31-19 Саракеева Т.А. . ________________________ (подпись) «______» ___________ 2022 г. Проверил Глушков И.В. _________________________ (подпись) Чебоксары 2022 Химико-фармацевтический факультет ЧГУ им. И.Н. Ульянова. . УТВЕРЖДАЮ Декан химико- фармацевтического факультета _______________ О.Е.Насакин « ___ » ____________ 20 22 г. З А Д А Н И Е на выполнение курсового проекта/работы Дисциплина/МДК_____Процессы и аппараты химической технологии_________________ Тема курсового проекта/работы___Расчет теплообменника_производства хлорбензола - _ стадия выделения товарного хлорбензола апп.труба в трубе _____________________________ __________________________________________________________________________________ Студент_____Саракеева Татьяна Андреевна____________________________группа__Х-31-19 _ (ФИО) 1. Техническое задание Выполнить расчет теплообменного аппарата поз. включающий себя: _ определение тепловой нагрузки; расчет массового и объемного расходов теплоносителей; определение средней разности температур; ориентировочный выбор аппарата; определение поверхности теплообменника; 2. Оформление курсового проекта Пояснительная записка курсовой работе по ПАХТ на тему «Расчет теплообменника» состоит из нескольких разделов. В теоретическом разделе описывается принцип работы теплообменных аппаратов их конструкции (кожухотрубные, пластинчатые, АВО), описание технологического процесса, где участвует данный аппарат. В технологическом разделе используя материальный баланс производства, выполняется расчет теплового баланса аппарата, определяется расходы теплоносителей, поверхность теплообмена, размеры аппарата. При тепловых процессах тепло передается от более нагретого вещества к менее нагретому. Вещества, участвующие в процессе теплообмена, называют теплоносителями. В химической промышленности наиболее распространена передача тепла через стенку, при котором теплоносители не смешиваются, каждый из них движется по отдельному каналу. Наиболее распространены кожухотрубные и пластинчатые теплообменники и аппараты воздушного охлаждения (АВО). В заключение делаются выводы по результатам расчета. Приводится список используемой литературы. Объем 10-12 листов. Дата выдачи задания «____» ____________20___ г Срок сдачи законченной работы «____» ____________20___ г Руководитель курсового проекта/работы: Студент: _____________/ Глушков И.В./ _____________/_ Саракеева Т.А./ Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Содержание: 1. Введение 2. Химизм процесса 3.Описание технологического процесса 4. Материальный баланс 5. Расчет теплообменника производства хлорбензола – стадия выделения товарного хлорбензола апп.труба в трубе 6. Вывод 7. Список использованной литературы Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт 1. Введение Принцип работы теплообменных аппаратов Теплообменный аппарат — это аппарат, в котором происходит обмен температурами между горячим теплообменные аппараты классифицируют на: рекуперативные; регенеративные. контактные. В оборудовании первого типа движущиеся навстречу друг другу среды разделены перегородкой. К данному виду относится большинство аппаратов. В регенераторах горячий и нагреваемый (холодный) теплоносители контактируют с поверхностью по очереди. Основное отличие между ними заключается в способе передачи тепловой энергии от одной рабочей среды (теплоносителя) другой среде. 1. Рекуперацией называется процесс, при котором энергия, постоянно присутствует в системе. В случае с рекуперативными теплообменными аппаратами это означает следующее: два теплоносителя в одно и то же время двигаются сквозь теплообменник, и тепло передаётся от теплоносителя к теплоносителю через стенки труб, омываемых теплонесущими средами одновременно с двух сторон. Таким образом, несмотря на то, что в процессе один теплоноситель теряет тепло, а другой нагревается, температура стенки труб остаётся в целом неизменной (имеет место рекуперация). 2. Наличие труб, внутри которых проходит ток одного из теплоносителей, в то время как другой омывает их снаружи, является определяющим признаком для рекуперативного теплообменника. В качестве наиболее простого примера можно привести теплообменник типа «труба в трубе», более сложным по устройству теплообменным аппаратом является кожухотрубный. Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Схема 1. Теплообменник типа «труба в трубе». Схема 2. Кожухотрубный теплообменник. 3. В конструкции регенеративного теплообменника также, как и у рекуперативного, могут присутствовать трубы – для подвода и отвода теплоносителей. Но определяющим признаком регенеративного теплообменного аппарата является наличие механизма, ответственного за повторение цикла контакта «первый теплоноситель >> насадка», «насадка >> второй теплоноситель». В качестве примера можно привести регенеративный теплообменник роторного типа, у которого насадка в виде нескольких секторов гофрированной металлической ленты закреплена во вращающемся барабане. Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Схема 3. Регенеративный теплообменник роторного типа. 4. Определяющим признаком устройства таких теплообменных аппаратов является наличие отсека, в котором происходит контакт теплонесущих сред. При этом, размер отсека должен быть достаточно ощутимым, чтобы площадь контакта обеспечивала необходимую эффективность теплопередачи. Наиболее простым примером можно назвать контактный теплообменник типа жидкость – газ или вода – воздух, в котором теплообмен (охлаждение или подогрев) происходит без смешивания этих теплоносителей. Схема 4. Простейший контактный теплообменник. Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт 2.Химизм процесса Процесс получения хлорбензола основан на реакции жидкофазного хлорирования бензола в присутствии хлорного железа C6H6 + CI2 C6H5CI + HCI + 28,8 31,3 ккал/моль Побочная реакция C6H5CI + CI2 C6H4CI2 + HCI + 28,0 ккал/моль Хлорное железо образуется в процессе реакции из металлического железа (металлические кольца Рашига) 2Fe + 3CI2 2FeCI3 Степень конверсии хлора – 100 %, бензола – 26,8 %. Выход хлорбензола – 96,8 %; выход полихлоридов – 3,2 %. Продукты синтеза: бензол, хлорбензол, дихлорбензолы разделяют методом ректификации. Бензол возвращается на стадию синтеза. Хлористый водород, выделившийся в результате реакции, направляется на очистку хлорбензолом и фенилтрихлорсиланом, а затем на утилизацию в корпус 609Е в производство смеси ТХС-ЧХК. Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт 3.Описание технологического процесса Рис.1. Мнемосхема стадии выделения товарного хлорбензола 4.11 Нейтрализация кислого хлорбензола в кубе – кипятильнике поз. Е 060, схема 7 Нейтрализация кислого хлорбензола раствором едкого натра производится в выносном кубе-кипятильнике поз. Е 060, вместимостью 25 м3. В результате реакции нейтрализации кислые примеси (хлорсилоксаны) переходят в кремнийорганический гель. SinClm + (2n + m) NaOH n Na SiO3 + mNaCl + (n + 0,5m) H2O В куб – кипятильник поз. Е 060 загружаются расчетные количества следующих компонентов: - кислый хлорбензол из емкости поз. Е 2701,2 насосом поз. Е 2711,2; - вода; - раствор едкого натра с массовой долей 44 % из емкости поз. Е 2141,2 насосом поз. Н 2121-3 (производство ФТХС). Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Наименова Относит ние ельная молекул ярная масса Массо Масса, кг вая Техн. доля, В пересчет % е на массову ю долю 100% 1.Кислый хлорбензол 100 10000, из поз. Е 2701,2, в т.ч. 0 - бензол 78,11 2 200,0 112,56 97,76 9776,0 хлорбензо 0 л 147,01 0,1 10,0 дихлорбен зол 0,14 14,0 хлорсилокс аны 2. Вода 28 100 9545,4 5 3. Раствор едкого натра, в т.ч. 100 454,55 Количе Плотно ство сть, веществ кг/м3 а, кмоль Объе м3 1105,8 9,04 2,56 86,85 0,068 340,9 - NaОН 40 44 200,0 5,0 - вода 28 56 254,55 9,09 1000,0 9,54 1472 0,31 Уровень в кубе – кипятильнике поз. Е 060 контролируется (к.т. 119*). Максимальный уровень 1780 мм сигнализируется. Показатель активности ионов водорода в кубе – кипятильнике поз. Е 060 после реакции нейтрализации 10 – 12 рН (к.т. 112К). 4.12 Фракционное разделение азеотропа на колонне поз. К 061, схема 7 Азеотроп хлорбензол-вода, полученный в результате реакции нейтрализации кислого хлорбензола в кубе – кипятильнике поз. Е 060, подвергают ректификации в колонне поз. К 061. Колонна поз. К 061 представляет собой вертикальный цилиндрический аппарат высотой 16500 мм, диаметром 1000 мм, снабженный 40 тарелками струйно-направленного типа. Куб-кипятильник поз. Е 060 снабжен теплообменником, в который подается пар с давлением не более 0,95 МПа. Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Технологический режим колонны поз. К 061: расход пара в поз. Е 060 500 – 1600 кг/ч (к.т. 121*); температура в поз. Е 060 не более 170 0С (к.т. 120*); температура в нижней части колонны не более 112 0С (к.т. 124*); температура в средней части колонны не более 112 0С (к.т. 125*); температуре в верхней части колонны не более 92 0С (к.т. 126*); перепад давления 0,005-0,020 МПа (к.т. 127*) автоматически регулируется подачей пара с давлением не более 0,95 МПа на обогрев кубакипятильника поз. Е 060; давление в нижней части не более 0,07 МПа (к.т. 128*). Выполнена световая, звуковая сигнализация: - максимальной температуры 170 0С в поз. Е 060; - максимальной температуры в верхней части 92 0С колонны поз. К 061; - максимальной температуры в нижней части 112 0С колонны поз. К061; - максимального перепада давления 0,02 МПа в колонне поз. К 061. Пары хлорбензола из верхней части колонны поступают на конденсацию в теплообменник – дефлегматор поз. Т 062, стальной, охлаждаемый оборотной водой. Температура на линии слива конденсата после теплообменника поз. Т 062 контролируется и автоматически регулируется расходом оборотной воды в теплообменник (к.т. 132*). Часть конденсата в виде флегмы с расходом 2,0 – 6,0 м3/ч (к.т. 129*) и температурой не более 70 0С (к.т. 130*) возвращается на орошение колонны. Расход флегмы автоматически регулируется. Другая часть в виде дистиллята при отборе первой фракции направляется на отстаивание в приемную емкость поз. Е 063, вместимостью 6,3 м3. При массовой доле бензола не более 0,07 % и хлорбензола не менее 99,7 % в дистилляте начинается отбор целевой фракции хлорбензола (к.т. 131). Целевая фракция направляется на отстаивание в приемную емкость поз. Е 0641,2, вместимостью 10 м3. 4.13 Разделение слоев, схема 7 Первая фракция (хлорбензол, бензол, вода) отстаивается в емкости поз. Е 063 в течение 1,5 – 2х часов при температуре не более 10 0С, затем с расходом не более 1 м3/ч направляется во флорентин поз. Ф 065, вместимостью 4 м3. Температура не более 10 0С в поз. Е 063 (к.т. 133*),в поз. Ф 065 (к.т. 135*) поддерживается подачей рассола 0 0С в рубашки аппаратов, максимальная температура сигнализируется. Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Верхний водный слой из флорентина поз. Ф 065 по линии перелива направляется в куб-кипятильник поз. Е 060 на создание азеотропа. Нижний органический слой (хлорбензол, бензол) из флорентина поз. Ф 065 направляется в емкость поз. Е 066, вместимостью 6,3 м3. При массовой доле воды не более 0,03 % (к.т. 137) органический слой из поз. Е 066 с расходом не более 0,6 м3/ч (к.т. 138*) направляется на стадию синтеза ФТХС в поз. Е 3151,2, при массовой доле воды более 0,03 % возвращается в поз. Е 060. Уровень в емкостях поз. Е 063, Е 066 контролируется (к.т. 134*, 136*), максимальный уровень сигнализируется. Вторая фракция отстаивается в емкости поз. Е 0641,2 в течение 1,5 – 2х часов при температуре не более 100С, затем с расходом не более 1 м3/ч направляется во флорентин поз. Ф 067, вместимостью 4 м3. Температура не более 10 0С в поз. Е 0641,2 (к.т. 140*) и поз. Ф 067 (к.т. 141*) поддерживается подачей рассола 0 0С в рубашки аппаратов, максимальная температура сигнализируется. Верхний водный слой из флорентина поз. Ф 067 по линии перелива направляется в куб-кипятильник поз. Е 060 на создание азеотропа. Нижний органический слой (хлорбензол) направляется в емкость поз. Е 068, вместимостью 16 м3. Уровень в емкостях поз. Е 0641,2, Е 068 контролируется (к.т. 139*, 142*), максимальный уровень сигнализируется. Качество хлорбензола в емкости поз. Е 068 на соответствие ГОСТ 64684 контролируется (к.т. 143). При соответствии ГОСТ 646-84 хлорбензол из емкости поз. Е 068 направляется на хранение в емкость поз. Е 242 корпуса 609 И или направляется в автоконтейнер для отправки потребителю. Заполнение автоконтейнера и отсечка подачи продукта в автоконтейнер выполнены по уровню в емкости поз. Е 068. Выполнена световая сигнализация крайних положений клапана. Качество хлорбензола в автоконтейнере на соответствие ГОСТ 646-84 контролируется (к.т. 144). Предусмотрено хлорбензол автоконтейнером отправлять в корпус № 730 на розлив в бочки. Предусмотрен возврат хлорбензола из емкости поз. Е 068 самотеком в кубкипятильник поз. Е 060 Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт 4.Материальный баланс Приход Наименование кг/т кг/опер. % масс 1 2 3 4 Расход Наименование 5 5.2.1 Нейтрализация и фракционное разделение кислого хлорбензола на колонне поз. К 061 1. Дистиллят 4. Первая колонны 1215,24 10000,0 100,00 фракция в т.ч.: поз. К 022 в 3 0 0 т.ч.: -хлорбензол 1188,02 9776,00 97,760 -бензол 1 1,215 10,00 0,100 -хлорбензол дихлорбензол 1,701 14,00 0,140 -вода хлорсилоксан ы -бензол 24,305 200,00 2,000 5. Вторая фракция в т.ч.: -бензол 2. Раствор 55,238 454,545 100,00 -хлорбензол NaOH в т.ч.: 0 -вода 30,933 254,545 56,000 -дихлорбензол -NaOH 24,305 200,000 44,000 -вода 3. Вода 1160,00 5 9545,45 5 100,00 6. Кубовый 0 остаток в поз. 060, в т.ч.: -гель 20000,0 0 243,0 49 2000, 000 24,18 3 182,2 86 36,57 9 199,0 00 1500, 000 301,0 00 1376, 62 0,124 1000, 565 0,124 375,8 02 11327 ,903 1,020 8233, 460 1,020 3092, 404 100,0 00 0,009 72,68 3 0,009 27,29 9 810,8 10 2,430 100,0 00 0,300 100,0 00 -Na2SiO3 778,5 57 20,52 3 1,800 -NaCl 1,250 -дихлорбензол -хлорбензол 1,091 5,158 7. Потери с абгазами в т.ч.: хлорбензол 8. Потери при промывке оборудования (хлорбензол) Итого: 0,008 0,004 0,033 2430, 486 20000 ,000 -NaOH 2430,48 6 6 кг/опе р. 7 6671, 998 20,00 0 6406, 596 168,8 83 14,81 2 10,28 6 8,980 42,44 1 0,066 -вода Итого: кг/т Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 % масс 8 Приме ча-ние 9 100,0 В 00 емкос ть поз. Е 9,950 063 75,00 0 15,05 0 В емкос ть поз. Е 0641,2 96,02 2 2,531 0,222 0,154 0,135 0,636 100,0 00 Лист ттттт 5.Расчёт теплообменника производства хлорбензола – стадия выделения товарного хлорбензола Исходные данные для расчета: Mассовый расход хлорбензола 𝐺 1 = 500 кг⁄ч ; начальная температура смеси 𝑡н = 91℃ ; конечная температура смеси 𝑡к = 40℃ ; Сначала рассчитываем массовый расход смеси из пропорции (смесь состоит из хлорбензола 76% и воды 24% ) : 500 кг⁄ч − 76% 𝑥 − 100% 100% × 500 кг⁄ч 𝑥= = 658 кг⁄ч − массовый расход смеси 76% По справочнику находим значение удельной теплоемкости хлорбензола при 90°С Схб = 1541 Дж⁄(кг ∗ К). Определяем тепловую нагрузку по формуле: 𝑄 = 𝑄1 + 𝑄2 = 51712878 Дж + 527926560 Дж = 579639438 Дж 579639438 𝑄= = 161010.955 Вт 3600 𝑄 = 161010.955 Вт × 1.2 = 193213.146 Вт Q1- теплота, расходующаяся на нагрев или охлаждение продукта, Дж; 𝑄1 = 𝐺1 × 𝐶1 × (𝑡кон − 𝑡нач ) = 658 кг⁄ч × 1541 Дж⁄(кг ∗ К) × (91 − 40)℃ = 51712878 Дж G1 – массовый расход хлорбензола, кг/ч; С1 – удельная теплоемкость , Дж⁄кг × К – количество теплоты необходимое для нагревания (охлаждения) одного кг вещества на 1 К. 𝑄2 = 𝐺1 × 𝑟испар.смеси = 658 кг⁄ч × 802320 Дж/кг = 527926560 Дж Q2 – теплота необходимая на испарение или конденсацию, Дж; rисп – удельная теплота парообразования или конденсации, Дж/кг Находим удельную теплоту парообразования смеси( удельные теплоты парообразования хлорбензола и воды берем из справочника 𝑟испар.хб = 342000 Дж⁄кг , 𝑟испар.воды = 2260000 Дж⁄кг ): Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Дж Дж + 0.24 × 2260000 ) = 802320 Дж/кг кг кг Среднюю разность температур находим по графику и формуле: 𝑟испар.смеси = (0.76 × 342000 ∆𝑡ср = ∆𝑡𝑚𝑎𝑥 − ∆𝑡𝑚𝑖𝑛 71 − 10 = = 31.12К ∆𝑡𝑚𝑎𝑥 71 ln ln 10 ∆𝑡𝑚𝑖𝑛 Поверхность теплообмена рассчитываем по уравнению: 𝑄 193213.146 Вт 𝐹= = = 26.99 м2 Вт 𝐾 × ∆𝑡ср 230 ⁄ 2 (м × К) × 31,12℃ Q- количество переданной теплоты, Вт K- коэффициент теплопередачи, Вт⁄ 2 м ×К ∆𝑡ср – средняя разность температур, К Коэффициент теплопередачи берем из справочника К=230Вт⁄ 2 м ×К Коэффициент теплопередачи рассчитываем по формуле или находим по справочнику: 𝐾= 1 1 𝛿 1 + ∑ ст + 𝛼 𝜆ст 𝛼2 𝛼1 и 𝛼2 - коэффициенты теплоотдачи, Вт⁄м × К 𝛿𝑐т –толщина стенки, м 𝜆ст – теплопроводность стенки, Вт⁄ 2 м ×К Находим массовый расход воды: 𝑄 = 𝐺𝐻2 𝑂 × 𝐶𝐻2 𝑂 × ∆𝑡𝐻2 𝑂 => 𝐺𝐻2 𝑂 = = 13800.939кг = 13.8м3 𝑄 579639438Дж = 𝐶𝐻2 𝑂 × ∆𝑡𝐻2 𝑂 4200 Дж × 10К кг × К Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт Q- количество переданной теплоты, Дж 𝐶𝐻2 𝑂 - удельная теплоемкость воды , которую взяли из справочника 4200 Дж⁄кг × К ∆𝑡𝐻2 𝑂 – средняя разность температур воды, К 6.Вывод В проделанной курсовой работе мы выполнили расчет теплообменного аппарата труба в трубе, который включает в себя: определение тепловой нагрузки, расчет массового и объемного расходов теплоносителей, Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт определение средней разности температур, ориентировочный аппарата, определение поверхности теплообменника выбор 7.Список использованной литературы 1. «ПОСТОЯННЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ № 285-КО ПРОИЗВОДСТВО ХЛОРБЕНЗОЛА ЦЕХ № 16» Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт 2. «Процессы и аппараты химической промышленности» Баранов Д.А. 2016 год. 3. «Примеры и задачи по курсу процессов и аппаратов химической технологии» Павлов К.Ф, Романков П.Г. , Носков А.А. Саракеева Т.А. Глушков И.В. Изм Лис . т № докум. Подпис Дат ь а КР 18.03.01 Х-31-19 Лист ттттт