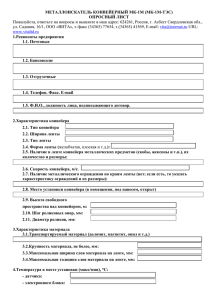

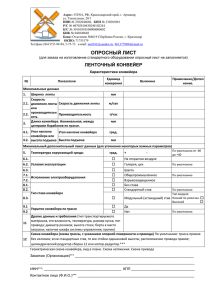

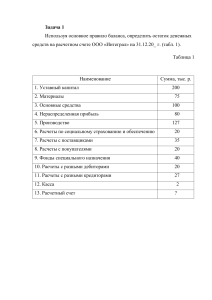

Электронный учебно-методический комплекс ТРАНСПОРТНЫЕ МАШИНЫ Учебная программа дисциплины Конспект лекций Лабораторный практикум Учебное пособие для практических занятий Методические указания по курсовому проектированию Методические указания по самостоятельной работе Банк тестовых заданий в системе UniTest Красноярск ИПК СФУ 2008 УДК 629.113/114 ББК 39.12 П40 Электронный учебно-методический комплекс по дисциплине «Транспортные машины» подготовлен в рамках инновационной образовательной программы «Подготовка и переподготовка кадров высшей квалификации в области компьютерных технологий, прогнозирования, моделирования месторождений полезных ископаемых и САПР горных работ», реализованной в ФГОУ ВПО СФУ в 2007 г. Рецензенты: Красноярский краевой фонд науки; Экспертная комиссия СФУ по подготовке учебно-методических комплексов дисциплин П40 Плютов, Ю. А. Расчеты транспортных машин открытых горных разработок. Версия 1.0 [Электронный ресурс] : учеб. пособие для практических занятий / Ю. А. Плютов, В. А. Карепов, П. В. Щелконогов. – Электрон. дан. (4 Мб). – Красноярск : ИПК СФУ, 2008. – (Транспортные машины : УМКД № 310-2007 / рук. творч. коллектива Ю. А. Плютов). – 1 электрон. опт. диск (DVD). – Систем. требования : Intel Pentium (или аналогичный процессор других производителей) 1 ГГц ; 512 Мб оперативной памяти ; 4 Мб свободного дискового пространства ; привод DVD ; операционная система Microsoft Windows 2000 SP 4 / XP SP 2 / Vista (32 бит) ; Adobe Reader 7.0 (или аналогичный продукт для чтения файлов формата pdf). ISBN 978-5-7638-1083-7 (комплекса) ISBN 978-5-7638-1445-3 (пособия) Номер гос. регистрации в ФГУП НТЦ «Информрегистр» 0320802425 от 01.01.0001 г. (комплекса) Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Транспортные машины», включающего учебную программу, конспект лекций, лабораторный практикум, методические указания по курсовому проектированию, методические указания по самостоятельной работе, контрольноизмерительные материалы «Транспортные машины. Банк тестовых заданий», наглядное пособие «Транспортные машины. Презентационные материалы». Приведены методики расчетов карьерного железнодорожного, автомобильного, конвейерного, гидравлического транспорта и подвесных канатных дорог. Даны примеры расчетов. Предназначено для студентов направления подготовки специалистов 150402.65 «Горные машины и оборудование» укрупненной группы 150000 «Материаловедение, металлургия и машиностроение». © Сибирский федеральный университет, 2008 Рекомендовано к изданию Инновационно-методическим управлением СФУ Редактор Л. Г. Семухина Разработка и оформление электронного образовательного ресурса: Центр технологий электронного обучения информационно-аналитического департамента СФУ; лаборатория по разработке мультимедийных электронных образовательных ресурсов при КрЦНИТ Содержимое ресурса охраняется законом об авторском праве. Несанкционированное копирование и использование данного продукта запрещается. Встречающиеся названия программного обеспечения, изделий, устройств или систем могут являться зарегистрированными товарными знаками тех или иных фирм. Подп. к использованию 01.10.2008 Объем 4 Мб Красноярск: СФУ, 660041, Красноярск, пр. Свободный, 79 Оглавление Введение .......................................................................4 1. Железнодорожный транспорт .............................5 1.1. Расчет электровозного транспорта ................................................................. 5 1.1.1. Тяговый расчет ................................................................................................ 5 1.1.2. Эксплуатационный расчет ........................................................................... 22 1.2. Расчет тепловозного транспорта ................................................................... 34 2. Автомобильный транспорт ................................ 41 2.1. 2.2. Тяговый расчет .................................................................................................. 41 Эксплуатационный расчет ............................................................................... 63 3. Конвейерный транспорт .................................... 72 3.1. 3.2. 3.3. 3.4. Расчет Расчет Расчет Расчет ленточного конвейера ......................................................................... 72 ленточно-канатного конвейера .......................................................... 88 ленточно-тележечного конвейера ..................................................... 95 крутонаклонных конвейеров ........................................................... 101 4. Гидравлический транспорт ............................. 105 4.1. Расчет напорного транспорта ....................................................................... 105 4.2. Расчет самотечного транспорта ................................................................... 110 5. Подвесные канатные дороги ......................... 113 Библиографический список ................................ 123 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -3- ВВЕДЕНИЕ Транспортирование грузов на карьерах и угольных разрезах является основным технологическим процессом добычи полезного ископаемого. На его долю приходится 50−60 % общих затрат на ведение горных работ (буровзрывные работы − 15−20 %, выемочно-погрузочные работы − 8−10 %, отвалообразование − 5−8 %). Особенностями работы карьерного транспорта являются: постоянное изменение местоположения пунктов погрузки (а иногда и пунктов разгрузки), что значительно усложняет организацию управления транспортным потоком; необходимость соответствия основных конструктивных параметров транспортных машин основным конструктивным параметрам выемочнопогрузочного оборудования; необходимость преодоления подъемов и спусков при значительных массах машин, что обуславливает повышенные требования к их тяговодинамическим качествам; сложные горно-технические условия. Машины, входящие в структуру транспортного парка предприятия, должны обеспечивать заданную производительность, высокую надежность, минимальный уровень затрат на транспортирование грузов, безопасность перевозок, низкий уровень вредного воздействия на окружающую среду. По принципу действия транспортные машины открытых горных разработок делятся на цикличные, непрерывные и смешанные. К цикличным относятся железнодорожный, автомобильный транспорт и выемочно-транспортирующие машины. Машинами непрерывного действия считаются гравитационный, конвейерный и гидравлический транспорт. Подвесные канатные дороги и пневмоконтейнерный транспорт представляют установки смешанного действия. В учебном пособии приведены методики и примеры расчетов железнодорожного, автомобильного, конвейерного, гидравлического транспорта и подвесных канатных дорог. Правильно выполненные расчеты позволяют осуществить выбор типа машина и оборудования и определить их количество для заданных условий транспортирования груза. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -4- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ Железнодорожный транспорт обладает преимуществом по сравнению с другими видами транспорта при разработке больших по площади месторождений (горизонтальные размеры которых значительно превышают вертикальные), имеющих большую мощность, относительно спокойные и выдержанные залегание полезного ископаемого. Для развития транспортных коммуникаций при железнодорожном транспорте требуется большая протяженность фронта работ на уступах (свыше 300−400 м), кривые большего радиуса (свыше 120−150 м), незначительные уклоны путей (25−60 ‰, в особых случаях до 80 ‰). При этом транспорте можно достичь практически любой производительности (от сотен тысяч до 150 млн т/г и более) при экономически выгодных расстояниях транспортирования (свыше 5 км) за счет высокой пропускной способности путей и увеличения сцепной массы поезда (до 360−375 т и более). Применение железнодорожного транспорта ограничивается глубиной карьера до 200 м; при больших глубинах переходят на комбинированное использование с автомобильным транспортом. 1.1. Расчет электровозного транспорта Исходными данными к расчету являются: годовая производительность карьера; параметры, характеризующие режим работы предприятия; физикомеханические свойства транспортируемых грузов; план и продольный профиль расчетной трассы; технико-экономические показатели работы транспорта на предприятии-аналоге за последние 5 лет. Расчет электровозного транспорта состоит из двух разделов: тягового и эксплуатационного. 1.1.1. Тяговый расчет Целью тягового расчета является выбор подвижного состава (типа электровоза и вагонов) для заданных условий транспортирования груза. Тяговый расчет включает: 1) предварительный выбор подвижного состава; 2) определение массовой нормы поезда; 3) определение скорости и времени движения поезда; 4) расчет тормозного пути; 5) проверку тяговых электродвигателей на нагревание; 6) определение расхода электроэнергии. Предварительный выбор подвижного состава. Выбор различных видов электровозов и тяговых агрегатов осуществляется в соответствии с годо- Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -5- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта вой производительностью карьера и глубиной разработки (табл. 1.1, табл. 1.2, табл. 1.3, табл. 1.4). Таблица 1.1 Условия эксплуатации электровозов и тяговых агрегатов при руководящих уклонах до 40 ‰ Тяговые агрегаты Годовая производительность А, млн т Глубина разработки, м Виды < 40 40−70 70−100 > 100 До 150 До 200 До 250 Более 250 Постоянного и переменного тока Постоянного тока Постоянного и переменного тока Постоянного тока Сцепная масса Мсц, т 90−150 240−360 240−360 360−375 Таблица 1.2 Технические характеристики карьерных электровозов Основные параметры Ширина колеи, мм Номинальное напряжение, кВ Осевая формула Сцепная масса, т Часовой режим: мощность, кВт сила тяги, кН скорость, км/ч Наибольшая скорость, км/ч Длина по осям автосцепок, мм Наименьший радиус кривой, м Тип тягового двигателя: напряжение, кВ часовая мощность, кВт часовой ток, А длительный ток, А 3 Вместимость песочниц, м Поставщик EL1 20 + 20 + 20 150 EL2 26E 1500 1,5 20 + 20 20 + 20 + 20 100 180 2 100 242,3 30,5 1 350 2 480 161,9 311 30 28,7 65 21 320 13 770 21 470 60 50 60 СБМ-350 СБМ-350 1АД-4346 1,5 350 425 250 304 205 264 0,48 0,32 0,48 Германия Чехия Д94 20 − 20 94 1 635 196,2 30 85 16 400 80 НБ-406Б 412,5 380 340 0,8 НПО «ДЭВЗ»* * Научно-производственное объединение «Днепропетровский электровозостроительный завод». Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -6- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Таблица 1.3 Технические характеристики тяговых агрегатов постоянного тока Основные параметры Ширина колеи, мм Номинальное напряжение, кВ Состав локомотива Осевая формула Сцепная масса, т Грузоподъемность моторного думпкара, т Часовой режим: мощность, кВт сила тяги, кН скорость, км/ч Наибольшая скорость, км/ч Длина по осям автосцепок, мм Наименьший радиус кривой, м Мощность автономного источника питания, кВт Тип тягового двигателя: напряжение, кВ часовая мощность, кВт часовой ток, А длительный ток, А Вместимость песочниц, м3 Вместимость топливного бака, л Поставщик ПЭ2У ПЭ2М ПЭ3Т 1 520 3,0/1,5 ЭУ + МД + МД ЭУ + САП + МД 3(20 − 20) 368 5 520/2 640 663 29,5/13,9 − − − 6 480 662 30/24 252 53,8 16,9 45 10 670 40 1471 НБ406Б 1,5 460 − − 30 − 44 5 460/2 57 0 694 28,9/12,5 65 51 306 80 750 0,55 ЭУ 20 − 20 372 45,5 ПЭУ1 − − − 63 − − ДТ9Н 1,5 455 335 300 0,72 − 3 500 НПО «ДЭВЗ» − 0,72 0,72 − − Выбор типа вагона производится с учетом физико-механических свойств транспортируемых грузов и применяемого выемочно-погрузочного оборудования. Универсальные полувагоны (рис. 1.1, табл. 1.5) в основном используются для транспортирования угля. Тальботы (рис. 1.2) применяются для перевозки сыпучих грузов. Вагоны с поднимающимся кузовом (рис. 1.3), предназначенные для транспортирования легких грузов, нашли ограниченное применение. Хопперы (рис. 1.4) используются для подвоза балласта. Наибольшее распространение на открытых горных разработках получили думпкары (рис. 1.5, табл. 1.6). При небольших объемах перевозок следует использовать думпкары производительностью до 100 т. При значительной производительности (А > 40 млн т) целесообразно применять думпкары грузоподъемностью более 120 т. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -7- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Таблица 1.4 Технические характеристики тяговых агрегатов переменного тока Основные параметры ОПЭ1А/ ОПЭ1АМ ОПЭ1Б ОПЭ2 Ширина колеи, мм Номинальное напряжение, кВ Состав локомотива Поставщик ОПЭ1 1 520 10 ЭУ + САП + МД ЭУ + 2МД Осевая формула Сцепная масса, т Грузоподъемность моторного думпкара, т Часовой режим: мощность, кВт сила тяги, кН скорость, км/ч Наибольшая скорость, км/ч Длина по осям автосцепок, мм Наименьший радиус кривой, м Мощность автономного источника питания, кВт Вместимость песочниц, м3 Вместимость топливного бака, л ЕL10/EL20 ЭУ + САП + + МД 3(20 − 20) 372/368 372 366 360 44 55 45 5 325 662,4 29,80 4 770 (5 367) 668 (690) 25,7 (28) 5 325 810 28,5 65 51 300 50 52 300 65 51 306 − − 1 471 − 800 кг 1 700 кг Германия 0,72 3 500 НЭВЗ* 80 1 103 1 471 0,72 3 500 НПО «ДЭВЗ» * Новочеркасский электровозостроительный завод При выборе типа вагона в зависимости от типа применяемого выемочно-погрузочного оборудования сначала определяют фактическое количество ковшей экскаватора, загружаемых в кузов вагона (округляется до целого): nф = q , Vк ⋅ γ (1) где q − грузоподъемность вагона, т; Vк – вместимость ковша экскаватора, м ; 3 γ – насыпная плотность груза, т/м . 3 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -8- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Вид А а б Рис. 1.1. Универсальный полувагон: а − поперечное сечение в транспортном положении; б − то же, в положении разгрузки; 1 − вертикальные стенки; 2 − горизонтальный пол; 3 − разгрузочные люки Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -9- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Таблица 1.5 Технические характеристики универсальных полувагонов Основные параметры ПС-63 ПС-75 ПС-94 ПС-125 Грузоподъемность, т Вместимость кузова (гео3 метрическая), м Масса тары вагона, т Коэффициент тары Число осей вагона Основные размеры, мм: длина по осям автосцепок ширина 63 75 94 125 Полувагон для медной руды 115 73 85 106 140,3 22,4 0,360 25 0,333 4 33 0,350 6 13 920 16 400 высота от головки рельса Размеры кузова внутри, мм Число разгрузочных люков Изготовитель − машиностроительный завод 3 130 3 484 12 126x x2 878x x2 060 14 3 220 3 746 12 228x x2 964x x2 315 14 3 790 14 690x x2 922x x2 370 16 ПС-69 ПС-71 ПС-129 69 71 129 71 76 83 141 0,400 22,5 0,326 21,3 0,300 48,4 0,360 8 46 0,326 8 20 240 3 134 3 870 18 748x x2 846x x2 510 22 Крюковский Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий 4 15 800 3 100 3 100 14 140x2 920x x1 870 Глухой пол Днепродзержинский 13 920 3 134 3 491 12 700x x2 878x x2 060 14 Уральский 20 500 3 194 3 970 3 474 12 700x x2 878x − x2 240 Глухой пол 22 ПО «Азовмаш», г. Мариуполь -10- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Вид А Рис. 1.2. Тальбот Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -11- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Вид А а б Рис. 1.3. Полувагон с поднимающимся кузовом: а − поперечное сечение в транспортном положении; б − то же, в положении разгрузки Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -12- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Рис. 1.4. Хоппер Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -13- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Вид А а б Рис. 1.5. Шестиосный думпкар: а − поперечное сечение в транспортном положении; б − то же, в положении разгрузки; 1 − автосцепка; 2 − лобовая стенка; 3 − продольный борт; 4 − нижняя рама; 5 − верхняя рама; 6 − тележка; 7 − пневматическая система Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -14- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Таблица 1.6 Технические характеристики думпкаров ВС-145 ВС-145 (модель 34-66) (модель 34-669) 145 78,01 77,87 Основные параметры 6ВС-60 ВС-66 ВС-85 2ВС-105 Грузоподъемность, т Масса тары, т Вместимость кузова (геометри3 ческая), м Коэффициент тары Число осей вагона Основные размеры, мм: ширина кузова (наружная) высота вагона длина кузова Длина вагона по осям автосцепки, мм 60 29,04 66 27,72 85 34,85 105 47,25 26,2 35,2 38 48,5 68 50 58 0,484 0,42 4 0,41 0,45 6 0,538 0,537 8 0,38 3 215 2 680 10 000 3 197 Н. д. Н. д. 3 520 3 236 10 580 3 750 3 240 13 400 3 500 3 635 Н. д. 3 380 3 490 Н. д. 3 460 3 285 16 216 11 830 12 450 12 170 14 900 17 630 Н. д. 17 580 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий ВС-180 180 68,4 -15- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Затем рассчитывают фактическую грузоподъемность вагона qф, т, по формуле qф = nф ⋅ Vк ⋅ γ . (2) После чего определяют коэффициент использования грузоподъемности вагона: Кq = qф q . (3) Данные расчеты производят для 2−3 вагонов при одном типе экскаватора и выбирают для дальнейших расчетов тот вагон, который имеет Кq, наиболее близкий к единице. Определение массовой нормы поезда. Массовая норма поезда Мпр, т, устанавливается из условия его равномерного движения по руководящему уклону: М пр = М сц (1 000 gψ − ω′о − g ⋅ iр ) , ω′о′ + g ⋅ iр (4) где Мсц − сцепная масса локомотива, т; g − ускорение свободного падения, м/с2; ψ − оэффициент сцепления колеса локомотива с рельсом в процессе движения (табл. 1.7); ω′о , ω′о′ − удельное основное сопротивление движению, соответственно, локомотива и вагона, Н/т; iр − величина руководящего уклона, ‰. Таблица 1.7 Значения коэффициента сцепления колеса локомотива с рельсом Способ соединения двигателей Последовательно-параллельное при ступенчатом регулировании скорости (EL2, EL1, 21E, 26E, ПЭ2М) Параллельное при ступенчатом регулировании скорости (Д94, Д100М, ОПЭ1) Параллельное при плавном регулировании скорости (ОПЭ2, ПЭ3Т, EL10) Коэффициент сцепления при трогании при движении с места 0,22−0,24 0,28−0,30 0,25−0,27 0,32−0,34 0,27−0,29 0,34−0,36 При подсыпке песка под движущиеся колеса значение коэффициента сцепления следует увеличить на 10−15 %. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -16- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Удельное основное сопротивление движению, Н/т, определяют по эмпирическим формулам: для карьерных электровозов при движении под током ω′о = 28 + 0,8 ⋅ υч ; (5) ω′о = 36 + 0,8 ⋅ υк ; (6) при движении без тока для четырехосных груженых вагонов ω′о′ = 31 + 0,2 ⋅ υч ; (7) для шести- и восьмиосных груженых вагонов ω′о′ = 36 + 0,4 ⋅ υч , (8) где υч, υк − соответственно, часовая и конструктивная скорости движения локомотива, км/ч. При движении порожняком значение ω′о′ следует увеличить на 20 %. Вычисленную по формуле (4) массу проверяют по условию трогания поезда с места: М пр = М сц (1 000 g ⋅ ψ тр − ω′о − ω тр − g ⋅ iтр − 1 080а ) , ω′о′ + ω тр + g ⋅ iтр + 1 080а (9) где ψтр − коэффициент сцепления колеса локомотива с рельсом при трогании поезда с места (см. табл. 1.6); ωтр − дополнительное удельное сопротивление при трогании поезда с места, ωтр = 40−70 Н/т; iтр − величина уклона участка, на котором поезд трогается с места, ‰; а − ускорение поезда при трогании с места, а = 0,05 м/с2. Из двух значений Мпр для дальнейших расчетов принимают меньшее, по которому определяется число вагонов в составе: n= М пр q + qт = М пр q (1 + К т ) , Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (10) -17- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта где q, qт − соответственно, грузоподъемность и собственная масса вагона, т; Кт − коэффициент тары вагона. Полученное значение n округляют в меньшую сторону и производят пересчет значения Мпр. Определение значений скорости и времени движения поезда. Сначала на каждом участке трассы в грузовом и порожняковом направлениях определяют значения силы тяги (тормозной силы) локомотива по формуле F = М сц (ω′о ± g ⋅ i + ω R ) + М пр (ω′о′ ± g ⋅ i + ω R ) , (11) где i − величина уклона на соответствующем участке трассы, ‰, знак «+» − при движении на подъем; знак «−» − при движении на спуск; ωR − удельное сопротивление движению поезда на криволинейных участках трассы, Н/т. При радиусе кривой R < 300 м значение ωR рассчитывают по формуле ωR = 9 000 , 100 + R (12) при радиусе кривой R ≥ 300 м – по формуле ωR = 7 000 . R (13) При движении в порожняковом направлении масса прицепной части поезда принимается равной n ⋅ qт . Максимальное значение силы тяги локомотива необходимо проверить по условию сцепления колеса с рельсом: Fmax ≤ 1 000 М сц ⋅ g ⋅ ψ . (14) Если данное условие не выполняется, то следует уменьшить число вагонов в составе и пересчитать массу прицепной части поезда, воспользовавшись формулой (10) таким образом, чтобы условие выполнялось. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -18- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта По полученным значениям силы тяги, пользуясь электромеханической или тяговой характеристикой выбранного локомотива, находят значения скорости движения и тока двигателя поезда на каждом участке. В ряде случаев можно пользоваться универсальной электромеханической характеристикой электровозов (рис. 1.6). На участках, где значения F отрицательны (т. е. действует тормозная сила B), скорость принимается равной 30−40 км/ч (по условию безопасности движения поезда), а ток I = 0. По полученным значениям скорости υi на каждом участке трассы в грузовом и порожняковом направлениях определяют значения времени движения поезда t, мин: t= 3,6 ⋅ li , 60 ⋅ υi (15) где li − длина данного участка, м. Общее время движения рассчитывают по формуле tдв = ∑ tгр + ∑ tпор + ∑ tр.з , (16) где ∑ tгр ∑ t пор − общее время движения, соответственно, в грузовом и порожняковом направлениях, мин; tр.з − поправка, вводимая в случаях остановок поезда на раздельных пунктах и составляющая 2 мин на каждый разгон и 1 мин на каждое замедление. Расчет тормозного пути поезда. Полный тормозной путь Lт, м, складывается из предтормозного пути Lпт и действительного тормозного пути Lд.т: Lт = Lпт + Lд.т. (17) Предтормозной путь при движении поезда по участкам трассы с уклоном до 20 ‰ определяют по формуле Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -19- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Lпт = 1 000 ⋅ υн ⋅ tп = 0,278 ⋅ υн ⋅ tп , 3 600 (18) а при уклоне более 20 ‰ – по формуле Lпт = 0,278 ⋅ υн ⋅ tп + 4,62 ⋅ 104 ( g ⋅ i ⋅ ωо ) ⋅ tп2 , (19) где υн − скорость движения поезда в начале торможения, км/ч; tп − время приведения тормозов в действие, с; i − величина уклона на участке, ‰; ωо – удельное основное сопротивление движению всего поезда, Н/т, ω′ ⋅ М сц + ω′о′ ⋅ М пр . ωо = о М сц + М пр Время приведения тормозов в действие при использовании пневматических тормозов составляет 4−5 с, при использовании электропневматических тормозов − 0,5 с. Действительный тормозной путь определяют по формуле Lд.т = 41,6( υн2 − υк2 ) , вк + ωо − g ⋅ i (20) где υк − скорость движения поезда в конце торможения, км/ч; вк − удельная тормозная сила поезда, Н/т, в к = 1 000ϕк = ∑K M сц + M пр , (21) ϕк − действительный коэффициент трения тормозной колодки о колесо: для чугунных стандартных колодок ϕк = 0,78 16 К + 100 g 100 ; ⋅ 80 К + 100 g 3,18υ + 100 (22) для композиционных колодок ϕк = 0,603 5 К + 100 g 100 ; ⋅ 20 К + 100 g 1,4 υ + 100 (22) К − сила нажатия тормозной колодки на колесо (табл. 1.8), кН; ΣК − суммарная сила нажатия всех тормозных колодок на колеса поезда, кН. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -20- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Таблица 1.8 Значения сил нажатия тормозных колодок на колеса Подвижной состав Электровозы с осевой формулой 20 + 20 + 20 и тепловозы с осевой формулой 30 – 30 Электровозы с осевой формулой 20 + 20 или 20 − 20 Тепловозы с осевой формулой (20 + 20) − ( 20 + 20) Тяговые агрегаты Вагоны: четырехосные шестиосные восьмиосные Действительные нажатия, кН, при давлении в тормозном цилиндре, МПа 0,4 0,14 К К ΣК ΣК 69 828 20 240 69 552 20 160 69 1 104 20 320 43/19 2 064/912 12/5 576/240 37/24 35 38/22 296/192 420 608/352 11/5 11 12/7 88/72 132 192/112 Примечание. В числителе приведены данные для чугунных колодок, в знаменателе − для композиционных. Суммарная сила нажатия всех тормозных колодок на колеса поезда ΣК, кН, складывается из суммарной силы нажатия тормозных колодок на колеса локомотива, суммарной силы нажатия тормозных колодок на колеса всех вагонов в составе (см. табл. 1.8): ∑ К = ∑ К лок + n ⋅ ∑ К ваг . (23) Общая длина тормозного пути для карьерных условий не должна превышать 300 м, в противном случае следует уменьшить скорости движения на данных участках трассы. Проверка тяговых электродвигателей на нагревание. Цель проверки − убедиться, что мощность двигателей принятого локомотива достаточна для данных условий работы. Проверка производится по значению эффективного тока Iэф, А: I эф ∑( I i2 ⋅ ti ) , =α t дв (24) где α − коэффициент, учитывающий нагревание двигателей в процессе погрузки и разгрузки состава, а также при маневрах, α = 1,05−1,10; Ii − ток двигателя на i-м участке пути, А; tдв − время движения по i-му участку пути, мин. Двигатели не перегреваются при следующем условии: Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -21- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта I эф ≤ К з ⋅ I дл , (25) где Кз − коэффициент запаса, учитывающий увеличение температуры двигателя в отдельные периоды с большими нагрузками, Кз = 1,1−1,2; Iдл − длительный ток двигателя (см. табл. 1.2, табл. 1.3), А. Если данное условие не выполняется, то необходимо либо выбрать более мощный локомотив, либо уменьшить число вагонов в составе. Определение расхода электроэнергии. Общий расход электроэнергии Аобщ, кВт·ч, за один рейс локомотивосостава рассчитывают по формуле Аобщ = Адв + Ас + Ам, (26) где Адв − расход электроэнергии на движение поезда, кВт·ч, Адв = ∑ ( I i ⋅ ti ) ⋅ U ср 60 ⋅ 1 000 (27) (Uср − средняя величина напряжения в контактной сети, В); Ас − расход электроэнергии на собственные нужды, кВт·ч, Ас = (0,05−0,10) Адв; (28) Ам − расход электроэнергии на маневры, кВт·ч, Ам = (0,10−0,20) Адв. (29) По результатом проведенного тягового расчета окончательно выбирается подвижной состав железнодорожного транспорта. 1.1.2. Эксплуатационный расчет Целью эксплуатационного расчета является определение рабочего и инвентарного парков локомотивов и вагонов. Эксплуатационный расчет предусматривает: 1) определение времени рейса и производительности одного локомотивосостава; 2) расчет локомотивного и вагонного парков; 3) определение пропускной и провозной способности карьерных железнодорожных перегонов. После выполнения эксплуатационного расчета производится построение графика движения поездов. Определения времени рейса локомотивосостава. Время рейса локомотивосостава Тр, мин, рассчитывают по формуле Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -22- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Т р = tп + tдв + tр + tдоп , (30) где tп − время погрузки вагонов, мин; tр − время разгрузки состава, мин; tдоп − дополнительное время, затрачиваемое на маневры, мин. Для одноковшовых экскаваторов время погрузки вагонов вычисляют по выражению tп = n ⋅ q ⋅ tц , Vк ⋅ γ ⋅ К э (31) здесь tц − время цикла экскаватора, мин; Vк − вместимость ковша экскаватора, м3; γ − насыпная плотность груза, т/м3; Кэ − коэффициент экскавации, Кэ = 0,75−0,6 − для скальных и полускальных пород. Для многоковшовых экскаваторов tп = n ⋅ q ⋅ 60 , Qэ ⋅ γ ⋅ К и (32) где Qэ − техническая производительность экскаватора, м3/ч; Ки − коэффициент использования экскаватора во времени, Ки = 0,72−0,80. Время разгрузки tр зависит от числа вагонов в составе и времени разгрузки каждого вагона tр.в (tр = n·tр.в ). При одновременной разгрузке вагонов n tр = tр.в, при попарной tр = ⋅ tр.в . В летних условиях время разгрузки каждого 2 вагона составляет 1,5−2 мин, в зимних − 3−5 мин. Время на маневры tдоп определяется схемой путевого развития и способом связи между раздельными пунктами. Для расчетов рекомендуется принимать эту величину в пределах 5−10 мин. Определение производительности одного локомотивосостава. Смен-ную производительность локомотивосостава Qлс, т, вычисляют по формуле Q лс = 60Т см n ⋅ q, Тр (33) где Тсм − производительность смены, ч. Расчет локомотивного и вагонного парков. Инвентарный парк локомотивов, необходимый для работы карьера с заданным объемом перевозок, определяют по выражению Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -23- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта N л.инв = N раб + N рем + N рез + N хоз , (34) где Nраб, Nрем, Nрез, Nхоз − число локомотивов, занятых, соответственно, на поездной работе по перевозке горной массы, находящихся в ремонте, в резерве и занятых на хозяйственных работах. Для определения Nраб сначала находят грузооборот карьера в смену Qсм, т: Qсм = А ⋅ К н.р nраб ⋅ nсм , (35) где А − годовая производительность карьера, т; Кн.р − коэффициент неравномерности работы карьера, Кн.р = 1,1−1,2; nраб − число рабочих дней в году; nсм − число смен в сутки. Тогда N раб = К н.д Qсм , Qлс (36) где Кн.д − коэффициент неравномерности движения поездов, Кн.д = 1,25. По практическим данным Nрем = 0,15 Nраб; Nрез = (0,05−0,10)Nраб; Nхоз = 2−3. Количество рабочих вагонов рассчитывают по выражению N в.раб = n ⋅ N раб . (37) Инвентарный парк вагонов определяют по формуле N в.инв = К инв ⋅ N в.раб , (38) где Кинв − коэффициент, учитывающий вагоны, находящиеся в ремонте, резерве и пр., Кинв = 1,25−1,30. Определение пропускной и провозной способности карьерных железнодорожных перегонов. Пропускную способность железнодорожного перегона N, пар поездов/смену, рассчитывают по формуле Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -24- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта N= 30 ⋅Т см⋅nп , tдв + τ (39) где nп − число путей на перегоне (1 или 2); τ − время на связь между раздельными пунктами, ограничивающими железнодорожный перегон, мин. При телефонном способе связи τ = 3−4 мин; при радиосвязи τ = 1−2 мин; при электрожезловой связи τ = 0,5 мин; при полуавтоматической блокировке τ = 0,1 мин; при автоблокировке τ = 0. Провозную способность железнодорожного перегона М, т/смену, определяют по формуле М= N ⋅ n ⋅ q, К рез (40) где Крез − коэффициент резерва провозной способности, Крез = 1,1−1,2. Построение графика движения поездов. График движения поездов представляет собой масштабную сетку, на которой условно прямыми наклонными линиями изображается движение каждого поезда. Горизонтальные линии сетки графика соответствуют осям раздельных пунктов, вертикальные линии − часовым полосам с подразделением на десятиминутные интервалы. Для составления графика движения устанавливаются следующие основные элементы: время погрузки и разгрузки состава каждым экскаватором; время движения поезда на отдельных участках трассы; время, затрачиваемое на маневры; приемная способность каждого отвала. Пример расчета. Выполнить тяговый и эксплуатационный расчеты локомотивосостава, движущегося по трассе (рис. 1.7), при следующих исходных данных: годовая производительность карьера А = 10 млн.т; коэффициент неравномерности работы карьера Кн.р = 1,1; число рабочих дней в году nраб = 305; число смен в сутки nсм = 3; продолжительность смены Тсм = 8 ч; тип локомотива − электровоз 26Е; тип вагона − думпкар 2ВС-105; тип выемочно-погрузочного оборудования − экскаватор ЭКГ-10; насыпная плотность транспортируемого груза γ = 2 т/м3; породы полускальные; число путей на перегоне Nп = 2. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -25- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Рис. 1.7. План и продольный профиль расчетной трассы 1. Массовую норму поезда при его движении по руководящему уклону определяем по формуле М пр = М сц (1 000 g ⋅ ψ − ω′о − g ⋅ iр ) 180(1 000 ⋅ 9,81 ⋅ 0,23 − 51 − 9,81 ⋅ 15) = = 1903 т, ω′о′ + g ⋅ iр 47,5 + 9,81 ⋅ 15 где ψ = 0,23 (см. табл. 1.7); ω′о = 28 + 0,8 ⋅ υ4 = 28 + 0,8 ⋅ 28,7 = 51 Н/т; ω′о = 36 + 0,4 ⋅ υ4 = 36 + 0,4 ⋅ 28,7 = 47,5 Н/т; iр = 15 ‰ − максимальный уклон на трассе. 2. Массовую норму поезда по условию его трогания с места рассчитываем по формуле Ì = ïð Ì ñö (1 000 g ⋅ ψ òð − ω′î − ωòð − g ⋅ iòð − 1 080à ) = ω′′î + ωòð + g ⋅ iòð + 1 080à 180 ⋅ (1 000 ⋅ 9,81 ⋅ 0,3 − 51 − 50 − 9,81 ⋅ 0 − 1 080 ⋅ 0,05) = 3 312 т, 47,5 + 50 + 9,81 ⋅ 0 + 1 080 ⋅ 0,05 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -26- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта где ψ тр = 0,3 (см. табл. 1.7); iтр = 0 ‰ − уклон участка, на котором производится трогание поезда с места. Для дальнейших расчетов принимаем Мпр = 1 903 т. 3. Число вагонов в составе находим следующим образом: n= М пр q + qт = 1 903 = 12,5 . 105 + 47,25 Принимаем n = 12, тогда масса прицепной части поезда составит: с грузом М пр = n(q + qт ) = 12 ⋅ (105 + 47,25) = 1 827 т; без груза М пр = n ⋅ qт = 12 ⋅ 47,25 = 567 т. 4. Определяем значение силы тяги (тормозной силы) локомотива, скорости и времени движения поезда на одном участке расчетной трассы в грузовом и порожняковом направлениях. На первом участке: Fãð1 = Ì ñö (ω′î + g ⋅ i1 ) + Ì ï ð (ω′′î + g ⋅= i1 ) = 180(51 + 9,81 ⋅ 0) + 1 827(47,5 + 9,81 ⋅ 0) = 95 963 Н = 96 кН; Fï î= ð1 Ì ñö (ω′î + g ⋅ i1 ) + Ì ï ð (ω′′ î + g ⋅ i= 1) = 180(51 + 9,81 ⋅ 0) + 567(57 + 9,81 ⋅ 0) = 41 499 Н = 42 кН; где i1 = 0 ‰ − величина уклона на 1-м участке; ω′′î = 57 Н/т − удельное основное сопротивление движению вагонов без груза (на 20 % больше, чем с грузом). С помощью универсальной электромеханической характеристики (см. рис. 1.6) определяем значение скоростей и токов двигателя на 1-м участке: I Fгр1 96 = = 0,31 = 31 %; гр1 = 36 % = 0,36; Iч Fч 311 I гр1 = 0,36 ⋅ I ч = 0,36 ⋅ 304 = 109 А; υгр1 υч = 180 % = 1,8; υгр1 = 1,8 ⋅ υч = 1,8 ⋅ 28,7 = 52 км/ч (ограничиваем по условию безопасности движения поезда υ гр1 = 40 км/ч); Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -27- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Fпор1 Fч = 42 = 0,135 = 13,5 % ; 311 I пор1 = 0,135 ⋅ 304 = 41 А; I пор1 Iч υпор1 υч = 13,5 % = 0,135 ; > 200 % > 2. По условию безопасности движения поезда υ пор1 = 40 км/ч. Время движения поезда на 1-м участке составит: в грузовом направлении tгр1 = 3,6 ⋅ l1 3,6 ⋅ 1500 = = 2,25 мин; 60 ⋅ υгр1 60 ⋅ 40 в порожняковом направлении tпор1 = 3,6 ⋅ l1 3,6 ⋅ 1500 = = 2,25 мин. 60 ⋅ υпор1 60 ⋅ 40 Результаты расчетов по остальным участкам представлены в виде табл. 1.9. Рассчитываем время движения поезда на трассе: tдв = ∑ tгр + ∑ tпор + ∑ tр.з = 10,97 + 9,10 + 6 = 26,07 мин, где ∑ tр.з = 6 мин − поправка, учитывающая два разгона и два замедления поезда в пунктах погрузки и разгрузки. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -28- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта Таблица 1.9 Результаты расчетов электровозного транспорта Участок 1 2 3 4 5 Формула F(B), кН I, А υ, км/ч t, мин 96 109 40 2,25 293 295 29 2,69 180(51 − 9,81 ⋅ 5) + + 1 827(47,5 − 9,81 ⋅ 5) −3,2 0 40 1,80 + М пр (ω′о′ + g ⋅ i4 + ω R ) 180(51 + 9,81 ⋅ 15 + 50) + + 1 827(47,5 + 9,81 ⋅ 15 + 50) 492 420 26 3,48 Fгр5 = М сц ⋅ ω′о + М пр ⋅ ω′о′ 180 ⋅ 51 + 1 827 ⋅ 47,5 96 109 40 0,75 Fгр1 = М сц ⋅ ω′о + М пр ⋅ ω′о′ Fгр2 = М сц (ω′о + g ⋅ i2 ) + + М пр (ω′о′ + g ⋅ i2 ) Вгр3 = М сц (ω′о − g ⋅ i3 ) + + М пр (ω′о′ − g ⋅ i3 ) Fгр4 = М сц (ω′о + g ⋅ i4 + ω R ) + Расчет Грузовое направление 180 ⋅ 51 + 1 827 ⋅ 47,5 180(51 + 9,81 ⋅ 10) + + 1 827(47,5 + 9,81 ⋅ 10) ∑tгр = 10,97 5 4 3 2 1 Порожняковое направление 180 ⋅ 51 + 567 ⋅ 57 180(51 − 9,81 ⋅15 + 50) + 42 41 40 0,75 + М пр (ω′о′ − g ⋅ i4 + ω R ) + 567(57 − 9,81 ⋅15 + 50) -31 0 40 2,25 Fпор3 = М сц (ω′о − g ⋅ i3 ) + 180(51 + 9,81 ⋅ 5) + + 567(57 + 9,81 ⋅ 5) 77 46 40 1,80 + М пр (ω′о′ − g ⋅ i2 ) 180(51 − 9,81 ⋅10) + + 567(57 + 9,81 ⋅10) -32 0 40 1,95 Fпор1 = М сц ⋅ ω′о + М пр ⋅ ω′о′ 180 ⋅ 51 + 567 ⋅ 57 42 41 40 2,25 Fпор5 = М сц ⋅ ω′о + М пр ⋅ ω′о′ Впор4 = М сц (ω′о − g ⋅ i4 + ω R ) + + М пр (ω′о′ + g ⋅ i3 ) Впор2 = М сц (ω′о − g ⋅ i2 ) + ∑ tпор = 9,10 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -29- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта 5. Тормозной путь поезда определяем на 1-м участке до полной остановки порожнего состава: Lтпор1 = Lптпор1 + Lдтпор1 = 44,5 + 37 = 81,5 м, Lптпор1 = 0,278 ⋅ υн ⋅ tп = 0,278 ⋅ 40 ⋅ 4 = 44,5 м (tп = 4 с − время приведения в действие пневматических тормозов); Lдтпор1 41,6(υн2 − υк2 ) 41,6(402 − 02 ) = = = 37 м; вк + ωо − g ⋅ i1 1 727 + 55,6 + 9,81 ⋅ 0 вк = 1 000 ⋅ ϕ к ⋅ 5 868 ∑К = 1 000 ⋅ 0,22 = 1 727 Н/т; 180 + 567 М сц + М пр ϕк = 0,603 ⋅ = 0,603 5 К + 1 000 g 100 ⋅ = 20 К + 100 g 1,4 ⋅ υн + 100 100 5 ⋅ 69 + 100 ⋅ 9,81 ⋅ = 0,22; 20 ⋅ 69 + 100 ⋅ 9,81 1,4 ⋅ 40 + 100 К = 69 кН (см. табл. 1.8); ∑ К = ∑ К лок + n ⋅ ∑ К ваг = 828 + 12 ⋅ 420 = 5 868 кН; ∑ К лок = 828 кН, ∑ К ваг = 420 кН (см. табл. 1.8); ωо = ω′о ⋅ М сц + ω′о′ ⋅ М пр М сц + М пр = 51 ⋅ 180 + 57 ⋅ 567 = 55,6 Н/т. 180 + 567 Полученное значение тормозного пути не превышает 300 м, что удовлетворяет условию безопасного движения поезда. 6. Эффективный ток двигателя определяем по формуле Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -30- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта I эф = 1,05 ⋅ ∑( I i2 ⋅ ti ) =α = t дв 109 2 ⋅ 2,25 + 2952 ⋅ 2,69 + 0 2 ⋅ 1,8 + 420 2 ⋅ 3,48 + 109 2 ⋅ 0,75 + 26,07 + 412 ⋅ 0,75 + 0 2 ⋅ 2,25 + 46 2 ⋅ 1,8 + 0 2 ⋅ 1,95 + 412 ⋅ 2,25 26,07 = 194 А. Двигатель не перегревается, если I ýô ≤ Ê ç ⋅ I äë , А; 194 < 1,1·264; 194 < 290 – условие выполняется. 7. Общий расход электроэнергии за 1 рейс составляет Аобщ = Адв + Ас + Ам = 70 + 3,5 + 7 = 80,5 кВт·ч, ∑( I i ⋅ ti ) ⋅ U ср = 60 ⋅ 1 000 109 ⋅ 2,25 + 295 ⋅ 2,69 + 0 ⋅ 1,8 + 420 ⋅ 3,48 + 109 ⋅ 0,75 + = 60 ⋅ 1 000 + 41 ⋅ 0,75 + 0 ⋅ 2,25 + 46 ⋅ 1,8 + 0 ⋅ 1,95 + 41 ⋅ 2,25 ⋅ 1 500 = 70 кВт ⋅ ч; 60 ⋅ 1 000 Адв = Ас = 0,05 ⋅ Адв = 0,05 ⋅ 70 = 3,5 кВт·ч; Ам = 0,1 ⋅ Адв = 0,1 ⋅ 70 = 7 кВт·ч. 8. Время рейса локомотивосостава вычисляем следующим образом: Т р = tп + tдв + tр + tдоп = 42 + 26,07 + 18 + 5 = 91,07 мин, = где tï ле n ⋅ q ⋅ tö 12 ⋅105 ⋅ 0, 5 = = 42 мин; t = n ⋅ t = 12 ⋅ 3 = 18 мин. р р.в Vê ⋅ γ ⋅ Ê ý 10 ⋅ 2 ⋅ 0, 75 2 2 9. Производительность одного локомотивосостава определяем по форму- Qл.с = 60 ⋅ Т см 60 ⋅ 8 n⋅q = ⋅ 12 ⋅ 105 = 6 640 т/смену . Тр 91,07 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -31- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта 000 − 100 ч. 100 − 200 ч. 200 − 300 ч. Отвал Забой Рис. 1.8. График движения поездов Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -32- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.1. Расчет электровозного транспорта 10. Инвентарный парк локомотивов составил N л.инв = N раб + N рем + N рез + N хоз = 3 + 1 + 1 + 2 = 6 , где N раб = К н.д Qсм = Qсм 12 130 = 1,25 = 2,28 , принимаем N раб = 3 ; Qлс 6 640 А ⋅ К н.р nраб ⋅ nсм 10 ⋅ 10 6 ⋅ 1,1 = = 12 130 т/смену; 305 ⋅ 3 N рем = 0,15 ⋅ N раб = 0,15 ⋅ 3 = 0,45, принимаем N рем = 1; N рез = 0,10 ⋅ N раб = 0,10 ⋅ 3 = 0,30, принимаем N рез = 1. Определяем рабочий и инвентарный парк думпкаров: N в.раб = n ⋅ N раб = 12 ⋅ 3 = 36; N в.инв = К инв ⋅ N в.раб = 1,3 ⋅ 3,6 = 46,8 ≈ 47. 11. Рассчитываем пропускную и провозную способности железнодорожных перегонов: N= 30 ⋅ Т см ⋅ nп 30 ⋅ 8 ⋅ 2 = = 18 пар поездов/смену; t дв + τ 26,07 + 0,5 М= N 18 n ⋅ q = ⋅ 12 ⋅ 105 = 2 054 т/смену. К рез 1,1 По полученным результатам расчетов строим график движения поездов (рис. 1.8). При этом учитываем, что время на маневры tдоп = 5 мин расходуется следующим образом: в пункте погрузки − 3 мин, в пункте разгрузки – 2 мин. Кроме того, имеем в виду, что производится по одному разгону и одному замедлению. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -33- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.2. Расчет тепловозного транспорта Методика тягового расчета тепловозного транспорта имеет некоторые отличия от методики тягового расчета электровозного транспорта. Она включает в себя: 1) предварительный выбор типа подвижного состава; 2) определение массовой нормы поезда и числа вагонов в составе; 3) определение значений силы тяги (тормозной силы) скорости и времени движения поезда; 4) расчет тормозного пути; 5) определение расхода топлива. Основные параметры карьерных тепловозов приведены в табл. 1.10. Массовая норма поезда при движении по руководящему уклону устанавливается по формуле (4), а при трогании поезда с места − по формуле (9). При этом следует иметь в виду, что удельное основное сопротивление, Н/т, движению определяется по следующим формулам: для тепловозов ω′о = 30 + 0,5 ⋅ υдл , (41) для четырехосных груженых вагонов ω′о′ = 32 + 0,4 ⋅ υдл , (42) для шестиосных и восьмиосных вагонов ω′о′ = 39 + 0,6 ⋅ υдл , (43) где υдл − длительная скорость, км/ч. Коэффициент сцепления колеса локомотива с рельсом при движении принимается равным 0,22−0,24; при трогании с места − 0,28−30. Число вагонов в составе рассчитывают по формуле (10). Значения силы тяги (тормозной силы) тепловоза на каждом участке в грузовом и порожняковом направлениях устанавливают по формуле (11). Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -34- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.2. Расчет тепловозного транспорта Таблица 1.10 Технические данные тепловозов Основные параметры Ширина колеи, мм Сцепная масса, т Осевая формула Мощность дизеля, кВт Длительный режим: сила тяги, кН скорость, км/ч Мощность, кВт: главного генератора тягового двигателя Длина по автосцепкам, мм Запасы, кг: топлива песка Поставщик − машиностроительный завод * ТЭ3 (1 секция) ТЭМ1 ТЭМ2 ТЭМ3 120 122,4 120 127 ТЭМ7 ТЭ 10М (1 секция)* 1 520 30 − 30 880 735 180 (20 + 20) − (20 + 20) 1 470 138 30 − 30 2 206 200 9 205,5 11 210 11,1 205,5 20 350 10,3 245 24,6 625 87 780 112 780 112 16 900 1 350 206 16 970 1 310 135 21 500 2 000 305 16 060 800 6 000 2 300 6 500 1 445 Луганский Людиновский Луганский 16 970 5 440 2 600 2 100 Брянский При соединении двух секций тепловозов обозначают 2ТЭ 10М, трех − 3ТЭ 10М. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -35- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.2. Расчет тепловозного транспорта Значения скорости движения локомотивосостава υi , км/ч, на каждом участке в грузовом и порожняковом направлениях при положительных значениях силы тяги определяют по формуле υi = 3,6 N д.д η о.м ⋅ η сп , Fi (44) где Nд.д − мощность дизельного двигателя, кВт; Fi − значение силы тяги на i-м участке, Н; ηо.м − коэффициент отбора мощности, ηо.м = 0,88−0,90; ηс.п − КПД силовой передачи, ηс.п = 0,68−0,72. При отрицательных значениях силы тяги локомотива (т. е. когда действует тормозная сила) скорости устанавливаются из условия обеспечения безопасности движения и принимаются равными 30−40 км/ч. Время движения локомотивосостава вычисляют по формуле (16). Расчет тормозного пути выполняют по формулам (17), (18), (19), (20), (21), (22), (23). Для установления расхода топлива тепловозов за 1 рейс сначала следует определить работу на транспортирование груза Атр, Н·м. Для глубинных карьеров (движение груза снизу вверх) ее рассчитывают по формуле Атр = ( М сц + М пр )(ωо гр ⋅ L + 1 000 g ⋅ Н ) + + ( L − ∑ Lт )( М сц + n ⋅ qт )ωопор , (45) где ωо − удельное основное сопротивление движению поезда (определяют для ω′ М + ω′о′ М пр грузового ωогр и порожнякового ωопор направлений), Н/т, ωо = о сц ; М сц + М пр L − расстояние транспортирования груза, м; Н − высота подъема груза, м; ΣLт − сумма тормозных путей, м; qт − собственная масса вагона, т. Для нагорных карьеров (движение груза сверху вниз) работу вычисляют по формуле Атр = ( М сц + n ⋅ qт )(ωопор ⋅ L + 1 000 g ⋅ Н ) + ( L − ∑ Lт )( М сц + М пр )ωогр . (46) Затем устанавливается расчетный расход топлива тепловозом за один рейс Ер, кг: Ер = Атр 4 187 qт.с ⋅ ηдиз , (47) где qт.с − теплотворная способность дизельного топлива (10 000 ккал/кг); ηдиз − КПД дизельного двигателя, ηдиз = 0,43. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -36- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.2. Расчет тепловозного транспорта Фактический расход топлива тепловозом за один рейс Еф, кг, определяют по формуле Еф = Ер ⋅ К зим ⋅ К с.н ⋅ К ман , (48) где Кзим − коэффициент, учитывающий повышения расхода топлива в зимний период, Кзим = 1,05−1,10; Кс.н − коэффициент, учитывающий расход топлива на собственные нужды, Кс.н = 1,04−1,06; Кман − коэффициент, учитывающий увеличение расхода топлива на маневры, Кман = 1,04−1,07. Эксплуатационный расчет тепловозного транспорта производится аналогично расчету электровозного транспорта. Пример расчета. Выполнить тяговый расчет локомотивосостава, движущегося на трассе (см. рис. 1.7), при следующих исходных данных: тип локомотива − тепловоз ТЭМ3; тип вагона − думпкар 2ВС-105; тип выемочно-погрузочного оборудования − экскаватор ЭКГ-10. 1. Массовую норму поезда при его движении по руководящему уклону определяем по формуле М пр = М сц (1 000 g ⋅ ψ − ω′о − g ⋅ iр ) 120(1 000 ⋅ 9,81 ⋅ 0,23 − 36 − 9,81 ⋅ 15) = = 1 740 т , ω′о′ + g ⋅ iр 46 + 9,81 ⋅ 15 где ω′о = 30 + 0,5 ⋅ Vдл = 30 + 0,5 ⋅ 11,1 = 36 Н/т ; ω′о′ = 39 + 0,6 ⋅ Vдл = 39 + 0,6 ⋅ 11,1 = 46 Н/т . 2. Массовую норму поезда по условию его трогания с места рассчитываем следующим образом: М пр = = (1 000 g ⋅ ψ тр − ω′о − ω тр − g ⋅ iтр − 1 080 ⋅ а ) = ω′о′ + ωтр + g ⋅ iтр + 1 080 ⋅ а 120(1 000 ⋅ 9,81 ⋅ 0,3 − 36 − 50 − 9,81 ⋅ 0 − 1 080 ⋅ 0,05) = 2 244 т. 46 + 50 + 9,81 ⋅ 0 + 1 080 ⋅ 0,05 Для дальнейших расчетов принимаем М пр = 1 740 т. 3. Определяем число вагонов в составе: М пр 1 740 = 11,4. q + qт 105 + 47,25 Принимаем n = 11, тогда масса прицепной части поезда составит: n= = Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -37- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.2. Расчет тепловозного транспорта с грузом М пр = n(q + q т ) = 11(105 + 47,25) = 1 675 т; без груза М пр = n ⋅ qт = 11 ⋅ 47,25 = 520 т. Значения силы тяги (тормозной силы), скорости и времени движения поезда на каждом участке трассы в грузовом и порожняковом направлениях представлены в табл. 1.11. Время движения поезда на трассе составило tдв = ∑ tгр + ∑ tпор + ∑ tр.з = 34,32 + 9,52 + 6 = 49,84 мин. 4. Тормозной путь поезда определяем на 1-м участке до полной остановки порожнего состава: Lт пор = Lпт пор1 + Lдтпор1 = 44,5 + 34 = 78,5 м, 1 где Lпт пор1 = 0,278 ⋅ υн ⋅ tп = 0,278 ⋅ 40 ⋅ 4 = 44,5 м; Lдтпор1 = 41,6( υн2 − υк2 ) 41,6(402 − 02 ) = = 34 м; вк + ωо − g ⋅ i1 1 870 + 51,4 − 9,81 ⋅ 0 вк = 1 000 ⋅ ϕ к ∑К 5 448 = 1 000 ⋅ 0,22 = 1 870 Н/т ; М сц + М пр 120 + 520 ϕк = 0,603 ⋅ = 0,603 5 К + 100 g 100 ⋅ = 20 К + 100 g 1,4 υн + 100 5 ⋅ 69 + 100 ⋅ 9,81 100 ⋅ = 0,22; 20 ⋅ 69 + 100 ⋅ 9,81 1,4 ⋅ 40 + 100 ∑ К = ∑ К лок + n ⋅ ∑ К ваг = 828 + 11 ⋅ 420 = 5 448 Н/т ; ωо = ω′о ⋅ М сц + ω′о′ ⋅ М пр М сц + М пр = 36 ⋅ 120 + 55 ⋅ 520 = 51,4 Н/т. 120 + 520 Полученное значение тормозного пути не превышает 300 м, что удовлетворяет условию безопасного движения поезда. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -38- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.2. Расчет тепловозного транспорта Таблица 1.11 Результаты расчетов тепловозного транспорта Участок 1 2 3 4 5 Формула Fгр1 = М сц ⋅ ω′о + М пр ⋅ ω′о′ Расчет Грузовое направление 120 ⋅ 36 + 1 675 ⋅ 46 Fгр2 = М сц (ω′о + g ⋅ i2 ) + 120(36 + 9,81 ⋅ 10) + + М пр (ω′о′ + g ⋅ i2 ) + 1 675(46 + 9,81 ⋅ 10) 120(36 − 9,81 ⋅ 5) + + 1675(46 − 9,81 ⋅ 5) Fгр3 = М сц (ω′о − g ⋅ i3 ) + + М пр (ω′о′ − g ⋅ i3 ) Fгр4 = М сц (ω′о + g ⋅ i4 + ω R ) + + М пр (ω′о′ + g ⋅ i4 + ω R ) Fгр5 = М сц ⋅ ω′о + М пр ⋅ ω′о′ F (B), кН υ, км/ч t, мин 81 25 3,60 256 8 9,72 −6,6 40 1,80 120(36 + 9,81 ⋅ 15 + 50) + + 1 675(46 + 9,81 ⋅ 15 + 50) 425 5 18,00 120 ⋅ 36 + 1675 ⋅ 46 81 25 1,20 ∑tгр = 34,32 5 4 3 2 1 Порожняковое направление Fпор5 = М сц ⋅ ω′о + М пр ⋅ ω′о′ 120 ⋅ 36 + 520 ⋅ 55 33 60, принимаем υ = 40 0,75 Fпор4 = М сц (ω′о − g ⋅ i4 + ω R ) + 120(36 − 9,81 ⋅ 15 + 50) + + 520(55 − 9,81 ⋅ 15 + 50) −29 40 2,25 64 31 2,32 1,95 + М пр(ω′о′ − g ⋅ i4 + ω R ) Fпор3 = М сц (ω′о + g ⋅ i3 ) + Fпор2 = М сц (ω′о − g ⋅ i2 ) + 120(36 + 9,81 ⋅ 5) + + 520(55 + 9,81 ⋅ 5) 120(36 + 9,81 ⋅ 15 + 50) + + М пр (ω′о′ − g ⋅ i2 ) + 1 675(46 + 9,81 ⋅ 15 + 50) -30 40 Fпор1 = М сц ⋅ ω′о + М пр ⋅ ω′о′ 120 ⋅ 36 + 520 ⋅ 55 33 60, принимаем υ = 40 + М пр (ω′о′ + g ⋅ i3 ) 2,25 ∑t гр = 9,52 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -39- 1. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 1.2. Расчет тепловозного транспорта Для определения фактического расхода топлива Еф тепловозом за 1 рейс сначала рассчитаем работу на транспортирование груза по формуле Атр = ( М сц + М пр )(ωо гр ⋅ L + 1 000 g ⋅ Н ) + ( L − ∑ Lт )( М сц + n ⋅ qт ) ⋅ ωо пор = = (120 + 1675)(45 ⋅ 6 000 + 1 000 ⋅ 9,81 ⋅ 29,5) + + (6 000 − 78,5)(120 + 11 ⋅ 47,25) ⋅ 51,4 = 10,2 ⋅ 108 Н ⋅ м, где ωогр = ω′о ⋅ М сц + ω′о′ ⋅ М пр ωопор = Н= М сц + М пр ω′о ⋅ М сц + ω′о′ ⋅ М пр М сц + М пр = 36 ⋅ 120 + 46 ⋅ 1675 = 45 Н/т; 120 + 1 675 = 36 ⋅ 120 + 55 ⋅ 52 = 51,4 Н/т; 120 + 520 ∑(ii ⋅ li ) 0 ⋅ 1 500 + 10 ⋅ 1 300 − 5 ⋅ 1 200 + 15 ⋅ 1 500 + 0 ⋅ 500 = = 29,5 м , 1 000 1 000 Н − высота подъема груза на расчетной трассе (см. рис. 1.7). Затем определяем расчетный расход топлива: Ер = Атр 4 187 qт.с ⋅ ηдиз 10,2 ⋅ 108 = = 57 кг. 4 187 ⋅ 10 000 ⋅ 0,43 Фактический расход топлива составит Еф = Ер ⋅ К зим ⋅ К с.н ⋅ К ман = 57 ⋅ 1,1 ⋅ 1,06 ⋅ 1,07 = 71 кг. По результатам тягового и эксплуатационного расчетов железнодорожного транспорта и в соответствии с горно-техническими условиями проектируемого предприятия выбирают типы и определяют количество вспомогательного оборудования для механизации путевых работ. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -40- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ Высокая маневренность, мобильность в работе (особенно в начальный период эксплуатации горного предприятия), возможность большой концентрации работ на ограниченном фронте, автономность энергоисточника, удобство доработки сложных по залеганию месторождений − те достоинства, которые предопределили широкое использование автомобильного транспорта на открытых горных работах. Современный типажный ряд карьерных автосамосвалов может обеспечивать практически любую производительность по горной массе (до 200 млн т и более). Однако считается предпочтительнее применять автотранспорт на карьерах средней производственной мощности (А ≤ 50 млн т). Экономически выгодные расстояния транспортирования груза составляют 0,8−5 км. Уклоны дорог при автомобильном транспорте достигают 100−120 ‰. Радиус криволинейных участков не превышает 20−25 м. Для повышения эффективности использования автотранспорта следует стремиться к применению автосамосвалов максимальной грузоподъемности и повышенных тягово-динамических и скоростных качеств. Использование таких автомобилей позволяет сократить число водителей и обслуживающего персонала, упростить организацию движения и создать лучшие условия в пунктах погрузки и разгрузки. Однако при выборе автосамосвала следует учитывать, что при повышении его грузоподъемности стабильность погрузочно-транспортного комплекса уменьшается, возрастает объем горнокапитальных работ (увеличение ширины проезжей части автодороги), возрастает срок окупаемости машины. Практикой установлено, что положительные факторы автосамосвалов особо большой грузоподъемности оказываются более весомыми, чем отрицательные. Исходными данными к расчету являются: годовая производительность карьера; параметры, характеризующие режим работы предприятия; физикомеханические свойства транспортируемых грузов; план и продольный профиль расчетной трассы; технико-экономические показатели работы транспорта на предприятии-аналоге за последние 5 лет. Расчет автомобильного транспорта состоит из двух разделов: тягового и эксплуатационного. 2.1. Тяговый расчет Целью тягового расчета является выбор подвижного состава для заданных условий транспортирования груза. Тяговый расчет включает: 1) предварительный выбор подвижного состава; 2) расчет сил сопротивления движению автосамосвала; 3) определение значений динамического фактора, скорости и силы тяги (тормозной силы) автосамосвала; 4) расчет тормозного пути; Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -41- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет 5) определение расхода топлива и смазочных материалов. Предварительный выбор подвижного состава. Выбирать экскаваторно-автомобильные комплексы рекомендуется в соответствии с годовой производительностью карьера (табл. 2.1). Таблица 2.1 Условия эксплуатации экскаваторно-автомобильных комплексов Годовая производительность А, млн т < 10 10−30 30−50 > 50 Характеристика комплекса Вместимость Грузоподъемность 3 ковша экскаватора, м автосамосвала, т 3−8 30−55 5−12,5 40−120 8−15 80−150 Более 10 Более 120 Для выбранного типа экскаватора подбираются 2−3 модели автосамосвала, окончательный выбор автомобиля производится по результатам расчетов коэффициентов использования грузоподъемности (аналогично приведенному на с. 15). Основные параметры карьерных автосамосвалов семейства БелАЗ приведены в табл. 2.2, табл. 2.3, табл. 2.4, табл. 2.5, табл. 2.6 и на рис. 2.1, рис. 2.2, рис. 2.3, рис. 2.4, рис. 2.5, рис. 2.6, рис. 2.7. Таблица 2.2 Технические характеристики автосамосвалов ПО «БелАЗ» с гидромеханической трансмиссией серии 7540 Основные параметры Грузоподъемность, т Двигатель Мощность, кВт Трансмиссия Шины Максимальная скорость, км/ч Радиус поворота, м Масса, т Вместимость кузова геометрическая (с шапкой), м3 7540А ЯМЗ240ПМ2 309 ГМП(5+2) Марка автосамосвала 7540В 7540D 30 ЯМЗDEUNZBF 240М2-1 8М 1015 265 290 ГМП(3+1) ГМП(5+2) 18.00-25 50 8,7 22,5 15 (18,5) 15 (19) Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий 7540Е ЯМЗ240М2 265 ГМП(3+1) 24,5 (28) -42- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Таблица 2.3 Технические характеристики автосамосвалов ПО «БелАЗ» с гидромеханической трансмиссией серии БелАЗ-7547 Основные параметры 7547 Грузоподъемность, т Двигатель ЯМЗ-240НМ2 Мощность, кВт Трансмиссия Шины Максимальная скорость, км/ч Радиус поворота, м Масса, т Габариты, мм Вместимость кузова геометрическая (с шапкой), м3 368 Марка автосамосвала 75471 75473 7547D 45 ЯМЗDEUIZ КТА-19С 8401.10-06 BF 8М1015С 405 448 400 ГМП (5+2) 21.00-35 50 10,2 33 32,3 8 090x4 620x4 390 19 (26) Таблица 2.4 Технические характеристики автосамосвалов ПО «БелАЗ» с электромеханической трансмиссией серий БелАЗ-7549 и БелАЗ-7514 Основные параметры Марка автосамосвала 7514 120 8ДМ-21АМ 956 800 75491 Грузоподъемность, т 80 Двигатель КТА-38С Мощность, кВт 750 Мощность генератора, кВт 630 Мощность электрического двигателя, кВт Шины 27.00-49 Максимальная скорость, км/ч 50 Радиус поворота, м 11 Масса, т 72,5 Габариты, мм 10 300x5 420x5 350 Вместимость кузова геометрическая (с шапкой), м3: основной вариант 35 (46) вариант углевого кузова 59,7 (74) 75145 КТА-38С 882 360 33.00-51 45 13 90 11 380x6 140x5 580 47 (61) 90 (110) Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -43- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Технические характеристики автосамосвалов ПО «БелАЗ» с гидромеханической передачей серии 7555 Основные параметры Грузоподъемность, т Двигатель Мощность, кВт Трансмиссия Шины Максимальная скорость, км/ч Радиус поворота, м Масса, т Вместимость кузова геометрическая (шапкой), м3 Марка автосамосвала 7555D 7555E 55 60 КТА-19С ЯМЗ-4Э 845 КТА-19С QSK19-С 515 536 521 551 ГМП (6+1) 24.00-35 24.00R35 55 9 40,2 40,5 40,3 45 7555А 7555В ЯМЗ-845,10 537 40,5 7555C 22 (31,3) 50 (57,9) 7555G 77 QSK19-С 588 75570 90 QST 30-C 783 24.00R35 57 27.00R49 50 11 73 50 (57,9) 60 (75) 28 (37,3) Технические характеристики автосамосвалов ПО «БелАЗ» с электромеханической трансмиссией серий БелАЗ-7513и БелАЗ-75303 Основные параметры Грузоподъемность, т Двигатель 75132 130 КТА-50 Мощность, кВт Мощность генератора, кВт Мощность электрических двигателей, кВт Шины Максимальная скорость, км/ч Радиус поворота, м Масса, т Вместимость кузова геометрическая (с шапкой), м3 75131 1176 75133 120 8ДМ-21 АМС 1103 КТА-50 1175 Марка автосамосвала 75134 75302 130 220 TBD.680V MTU/DDC 1 16V4000 1200 1716 Таблица 2.5 75303 75304 75306 220 8ЧН26/26 QSK-60 200 12 ДМ21АМ 1765 1400 800 Таблица 2.6 1716 420 560 590 33.00-R51 45 13 40.00-57 40.00R57 105 40 15 111 110 50 (75,5) Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий 150 92 (130) 152,7 155.5 80 (112,2) 150 92 (130) -44- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.1. Серия 7540: БелАЗ-7540B; БелАЗ-7540D Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -45- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.2. Серия 7547: БелАЗ-7547 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -46- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.3. Серия 7555: БелАЗ-7555А; БелАЗ-7555В Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -47- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.4. Серия 7549: БелАЗ-75491 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -48- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.5. Серия 7514: БелАЗ-75145 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -49- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.6. Серия 7513: БелАЗ-75131 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -50- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.7. Серия 7530: БелАЗ-75303; БелАЗ-75304; БелАЗ-75306; БелАЗ-75302 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -51- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Расчет сил сопротивления движению автосамосвала. Суммарное сопротивление движению автосамосвала W, Н, складывается из сопротивлений: основного Wо, воздушной среды Wв, от уклона Wi, инерции вращающихся масс Wj и на криволинейных участках WR, т. е. W = Wо + Wв ± Wi + W j + WR . (49) Суммарное сопротивление движению автосамосвала рассчитывается на каждом участке трассы как в грузовом, так и порожняковом направлениях. Силу основного сопротивления движению автосамосвала определяют по формуле Wî =ωî ⋅ Ì , (50) где ωо − удельное основное сопротивление движению автосамосвала, Н/т; М − полная масса автосамосвала, т: с грузом М = (q + qт ), без груза М = qт ; q − грузоподъемность, т; qт − масса тары, т. В зависимости от назначения дороги и типа дорожного покрытия рекомендуются следующие значения ωо: Постоянные откаточные дороги с покрытием: бетонным, асфальтовым 150−200 щебеночным, гравийным 250−400 Забойные дороги: на скальных породах 400−600 на рыхлых породах 600−1 000 Отвальные дороги: на скальных породах 900−1 200 на рыхлых породах 1 200−2 000 Приведенные значения ωо относятся к груженым автосамосвалам, для порожних автомобилей эти значения необходимо увеличить на 20−25 %. Силу сопротивления воздушной среды Wв, Н, определяют по формуле Wâ =λ ï ⋅ S ë.ï ⋅ (υà ± υâ ) 2 3, 62 , Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (51) -52- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет где λп − коэффициент обтекаемости автосамосвала, λп = 5,5−7,0; Sл.п − площадь лобовой поверхности автосамосвала, м2; υà − скорость движения авто- самосвала при установившемся режиме, км/ч. При движении на подъем или по горизонтальному участку = υà 3 600 ⋅ N äâ (ωî + g ⋅ i ) Ì ⋅ ηî .ì ⋅ ηòð ; (52) при движении на спуск υà = 30 − 40 êì /÷ ; здесь Nдв − мощность передвижного двигателя, кВт; i − величина уклона на данном участке, ‰; ηо.м − коэффициент отбора мощности, ηо.м = 0,88−0,90; ηтр − КПД трансмиссии (для гидромеханической − ηтр = 0,70−0,72; для электромеханической − ηтр = 0,66−0,69). Если алгебраическая сумма (υà ± υâ ) ≤ 35 км/ч, сопротивлением воздушной среды в расчетах можно пренебречь. Силу сопротивления от уклона автодороги определяют по формуле Wi = g ⋅ i ⋅ М . (53) Силу сопротивления, вызываемого инерцией вращающихся масс, рассчитывают по формуле = W j 1 000 ⋅ Ì (1 + γ è ) ⋅ à , (54) где γи − коэффициент инерции вращающихся масс автомобиля (при гидромеханической трансмиссии γи = 0,01−0,03, при электромеханической − γи = 0,1−0,15); а − ускорение (замедление) автосамосвала, м/с2: à= 2 υa2i − υa( i −1) 3, 6 ⋅ li , Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (55) -53- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет υаi, υа(i−1) − скорость движения автосамосвала, соответственно, на последующем и предыдущем участках трассы, км/ч; li − длина i-го участка трассы, м. Силу сопротивления на криволинейных участках автодороги с радиусом R ≤ 70 м вычисляют по формуле WR = 300 200 − R М, 200 (56) при больших радиусах поворота WR = (0,05 − 0,08)Wi . (57) Определение значений динамического фактора, скорости и силы тяги (тормозной силы) автосамосвала. Динамический фактор автосамосвала Д, Н/т, рассчитывается на каждом участке трассы в грузовом и порожняковом направлениях по формуле Ä = ωî ± g ⋅ i + ω j + ωR , (58) где ωj − удельное сопротивление инерции вращающихся масс, Н/т, ω j = 1 000(1 + γ и ) ⋅ а ; ωR − удельное сопротивление на криволинейных участWR ках трассы, Н/т, ωR = . Ì По полученным положительным (Д > 0) значениям динамического фактора и полной массы автосамосвала М находят значения скорости движения и силы тяги с помощью тяговых характеристик (рис. 2.8, рис. 2.9, рис. 2.10, рис. 2.11, рис. 2.12, рис. 2.13, рис. 2.14, рис. 2.15, рис. 2.16, рис. 2.17, рис. 2.18, рис. 2.19). Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -54- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.8. Тягово-динамическая характеристика автосамосвала БелАЗ-7540В грузоподъемностью 30 т Рис. 2.9. Тягово-динамическая характеристика автосамосвала БелАЗ-7540D грузоподъемностью 30 т Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -55- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.10. Тягово-динамическая характеристика автосамосвала БелАЗ-7547 грузоподъемностью 45 т Рис. 2.11. Тягово-динамическая характеристика автосамосвала БелАЗ-7555А грузоподъемностью 55 т Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -56- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.12. Тягово-динамическая характеристика автосамосвала БелАЗ-7555В грузоподъемностью 55 т Рис. 2.13. Тягово-динамическая характеристика автосамосвала БелАЗ-75145 грузоподъемностью 120 т Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -57- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.14. Тягово-динамическая характеристика автосамосвала БелАЗ-75491 грузоподъемностью 80 т Рис. 2.15. Тягово-динамическая характеристика автосамосвала БелАЗ-75570 грузоподъемностью 90 т Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -58- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.16. Тягово-динамическая характеристика автосамосвала БелАЗ-75131с электродвигателем ТЭД-6 грузоподъемностью 130 т Рис. 2.17. Тягово-динамическая характеристика автосамосвала БелАЗ-75131с электродвигателем ЭК-420А грузоподъемностью 130 т Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -59- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Рис. 2.18. Тягово-динамическая характеристика автосамосвалов БелАЗ-75303, БелАЗ-75304 грузоподъемностью 200 т Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий Рис. 2.19. Тягово-динамическая характеристика автосамосвалов БелАЗ-75306, БелАЗ-75302 грузоподъемностью 220 т -60- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Если значение динамического фактора отрицательное (Д < 0), скорость должна составлять 30−40 км/ч по условию безопасности движения, а тормозная сила при этом определяется по формуле В= 3 600 ⋅ N дв ⋅ ηо.м ⋅ ηтр . υ (59) Значения силы тяги на каждом участке трассы должны быть не меньше соответствующих значений суммарного сопротивления движению автомобиля (F ≥ W). Если условие не выполняется, то необходимо уменьшить скорость движения автомобиля на данном участке до такой величины, при которой данное условие будет выполняться. Максимальное значение силы тяги (тормозной силы) автосамосвала Fmax, Н, проверяют по условию сцепления колеса с дорогой: Fmax ≤ 1 000 М сц ⋅ g ⋅ ψ , (60) где Мсц = 0,67(q + qт) − сцепная масса автомобиля для автосамосвала с колесной формулой 4x2; ψ − коэффициент сцепления колеса с дорогой (табл. 2.7). Если не выполняется первое условие, то необходимо соответствующим образом увеличить скорость движения автомобиля на данном участке. Значения коэффициента сцепления колеса автомобиля с дорогой Дорога Постоянная: щебеночная с поверхностной обработкой асфальтобетонная и бетонная Забойная или отвальная: забойная укатанная отвальная укатанная покрытая снегом Таблица 2.7 Состояние дороги покрытия Сухое Мокрое 0,75 0,70 0,50 0,45 0,60 0,40−0,50 0,20−0,30 0,40-−0,50 0,30−0,40 0,10−0,18 (обледенелая) Расчет тормозного пути автосамосвала. Данный расчет производится для тех участков трассы, по которым автосамосвал движется на спуск. Предтормозной путь автосамосвала определяют по формуле Lпт = 0,278 ⋅ υ ⋅ tп , (61) где tп − время приведения тормозов в действие, tп = 0,4−0,7с. Действительный тормозной путь автосамосвала рассчитывают по формуле Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -61- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет Lд.т = (1 + γ и ) ⋅ υ2 , 2 ⋅ 3,62 ( g ⋅ ψ + К ωо − К gi ) (62) где Kωо − коэффициент основного сопротивления движению автомобиля, К ωо = g ⋅i ωо ; Kgi − коэффициент сопротивления от уклона дороги, К gi = . 1 000 1 000 Полный тормозной путь Lт , м, вычисляют по формуле Lт = Lпт + Lд.т . (63) Определение расхода топлива и смазочных материалов. Для установления расхода топлива сначала определяется работа, затрачиваемая автомобилем на транспортирование груза. При перемещении груза снизу вверх (карьеры глубинного типа) работу Aтр, Н⋅м, рассчитывают по формуле Атр = (q + q т )(ω оср ⋅ L + 1 000 g ⋅ Н ) + q т ( L − ∑ Lт )ω оср , (64) где ωоср − средневзвешенное удельное основное сопротивление движению автомобиля, Н/т, ωоср = ωо1 ⋅ l1 + ωо2 ⋅ l2 + ..... + ωоn ⋅ ln l1 + l2 + ..... + ln ; L − расстояние транспорти- рования груза, м; Н − высота подъема груза, м; ΣLт − сумма тормозных путей, м. При перемещении груза сверху вниз (карьеры нагорного типа) Атр = q т (ω оср ⋅ L + 1 000 g ⋅ Н ) + (q + q т )( L − ∑ L)ω оср . (65) Расчетный расход топлива Ер, кг, определяют по формуле Ер = Атр ⋅ 1 , 4 187 qт.с ⋅ ηдиз (66) где qт.с − теплотворная способность дизельного топлива, qт.с ≈ 10 000, ккал/кг; ηдиз − КПД дизельного двигателя, ηдиз = 0,43. Фактический расход топлива вычисляют следующим образом: Еф = Ер ⋅ К зим ⋅ К м ⋅ К в.н , Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (67) -62- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.1. Тяговый расчет где Кзим − коэффициент, учитывающий повышение расхода топлива в зимнее время, Кзим = 1,05−1,10; Км − коэффициент, учитывающий расход топлива на маневры, Км = 1,04−1,07; Кв.н − коэффициент, учитывающий расход топлива на внутригаражные нужды, Кв.н = 1,04−1,06. Расход масла составляет 4−6 % от расхода топлива, расход смазочных материалов − 1−1,5 %. 2.2. Эксплуатационный расчет Целью эксплуатационного расчета является определение рабочего и инвентарного парка автосамосвалов. Эксплуатационный расчет предусматривает: 1) определение времени рейса автосамосвала; 2) определение производительности автосамосвала; 3) расчет парков автосамосвалов; 4) определение пропускной и провозной способности карьерных автодорог. Определение времени рейса автосамосвала. Время рейса Тр, мин, складывается из следующих составляющих: Т р = tп + tдв + tр + tдоп , (68) где tп − время погрузки автомобиля, мин, tп = q ⋅ tц 0,9 ⋅ Vк ⋅ γ ⋅ К э (69) (tц − время цикла экскаватора, мин; Vк − вместимость ковша экскаватора, м3; γ − насыпная плотность груза, т/м3; Кэ − коэффициент экскавации); tдв − время движения автосамосвала в грузовом и порожняковом направлениях, мин, 3,6li 3,6li +∑ tдв = (∑ tгр + ∑ tпр ) К р.з = ∑ 60 υгр 60 υпорi i (70) (Σtгр, Σtпор − суммарное время движения автосамосвала, соответственно, в грузовом и порожняковом направлениях, мин; Кр.з = 1,10−1,12 − коэффициент, учитывающий разгон и замедление автосамосвала при движении); tр − Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -63- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет время разгрузки автосамосвала, tр = 0,75−1,0 мин; tдоп − время, затраченное на маневры при подъезде автосамосвала к местам погрузки и разгрузки, мин: Загрузка: сквозная петлевая тупиковая Разгрузка 0−0,20 0,33−0,42 0,83−1,0 1,34−1,72 Определение производительности автосамосвала. Сменную техническую производительность Qсм, т, определяют по формуле Qсм = 60Т см ⋅ q ⋅ Кг , Т р − tдоп (71) где Тсм − продолжительность смены, ч; Кг − коэффициент технической готовности, характеризующий безотказность и ремонтопригодность автомобиля, Кг = 0,75−0,80. Расчет парков автосамосвалов. Сначала вычисляют сменный грузо′ , т: оборот карьера Qсм ′ = Qсм А ⋅ К н.р nраб ⋅ nсм , (72) где А − годовая производительность карьера, т; Кн.р − коэффициент неравномерности работы карьера, Кн.р = 1,1−1,2; nраб − число рабочих дней в году; nсм − количество смен в сутки. Рабочий парк автосамосвалов определяют по формуле N раб = К н.д ⋅ ′ Qсм , Qсм (73) где Кн.д − коэффициент неравномерности движения автосамосвалов, Кн.д = 1,2. Инвентарный парк автосамосвалов рассчитывают по формуле Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -64- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет N инв = N раб Кг . (74) Определение пропускной и провозной способности карьерных автодорог. Пропускную способность Nч, автомобилей в час, находят следующим образом: Nч = 1 000 ⋅ υср.т К н.д ( Lт + lа ) , (75) где υср.т − среднетехническая скорость движения автосамосвала, км/ч, 2υ ⋅ υ υср.т = гр пор (здесь υгр, υпор − средние скорости движения автомобиля с υгр + υпор грузом и без груза, км/ч); Lт − максимальный тормозной путь (определяется в тяговом расчете), м; lа − длина автомобиля, м. Провозную способность Mа, т/ч, вычисляют по формуле Ма = Nч ⋅q, К рез (76) где Крез − коэффициент резерва пропускной способности, Крез = 1,75−2,0. Пример расчета. Выполнить тяговый и эксплуатационный расчеты автосамосвала, движущегося по трассе (рис. 2.20), используя следующие исходные данные: годовая производительность карьера А = 40 млн т; коэффициент неравномерности работы карьера Кн.р = 1,1; число рабочих дней в году nраб = 305; продолжительность смены Тсм = 8 ч; насыпная плотность груза γ = 2 т/м3; расстояние транспортирования груза L = 4 км; скорость ветрового потока υв= 10 м/с (36 км/ч); тип автосамосвала − БелАЗ-75132; тип экскаватора − ЭКГ-15; коэффициент экскавации Кэ = 0,75; породы скальные. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -65- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет Рис. 2.20. План и продольный профиль расчетной трассы 1. Суммарные силы сопротивления движению автосамосвала на 1-м участке в грузовом и порожняковом направлениях определяем по формуле Wгр1 = Wогр1 + Wвгр1 + Wiгр1 + W jгр1 + WRгр1 = 17,5 + 53 + 0 + 8 + 0 = 178,5 кН; Wпор1 = Wопор1 + Wвпор1 + Wiпор1 + W jпор1 + WRпор1 = 63 + 0 + 0 − 2 + 0 = 61 кН; где Wогр1 = ωогр1 ⋅ М = 500(130 + 105) = 117 500 Н = 117,5 кН; Wопор1 = ωопор1 ⋅ М = 600 ⋅ 105 = 63 000 Н = 63 кН; Wвгр1 = λ п ⋅ S лп ⋅ υ а гр1 = ( υа гр1 + υв ) 2 3,62 (20 + 36) 2 = 5,5 ⋅ 40 ⋅ = 53 235 Н = 53 кН; 3,62 3600 ⋅ N дв 3 600 ⋅ 1103 ⋅ η ом ⋅ η тр = ⋅ 0,9 ⋅ 0,66 = 20 км/ч; (ω огр1 + g ⋅ i1 ) М (500 + 9,81 ⋅ 0)(130 + 105) Wвпор1 = 0 , т. к. (υа пор1 − υв ) = (37 − 36) < 35 км/ч; υа пор1 = 3600 ⋅ N дв 3 600 ⋅ 1103 ⋅ ηом ⋅ ηтр = ⋅ 0,9 ⋅ 0,66 = 37 км/ч; (ωопор1 + g ⋅ i ) М (600 + 9,81 ⋅ 0) ⋅ 105 Wiгр1 = Wiпор1 = 0, т. к. i1 = 0 км/ч; W jгр1 = 1 000М (1 + γ и ) ⋅ агр1 = 1 000(130 + 105)(1 + 0,1) ⋅ 0,03 = 7 755 Н = 8 кН; Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -66- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет агр1 = Wj пор1 υ2ар1 3,62 ⋅ l1 = 202 = 0,03 м/с2; 2 3,6 ⋅ 1 000 = 1 000 М (1 + γ и ) ⋅ апор1 = 1 000 ⋅ 105(1 + 0,1)(−0,02) = −2 310 Н = − 2кН; апор1 = υа2пор1 − υа2пор2 3,62 ⋅ l1 37 2 − 402 = = −0,02 м/с2; 2 3.6 ⋅ 1 000 WRгр1 = WRпор1 = 0 , т. к. 1-й участок прямолинейный. Результаты расчетов суммарных сил сопротивления движению автосамосвала на каждом участке трассы в грузовом и порожняковом направлениях сведены в табл. 2.8. Суммарные силы сопротивления движению автосамосвала Участок ωо, Н/т Wо, кН 1 2 3 4 500 400 400 1 000 117,5 94 94 235 4 3 2 1 1 200 480 480 600 126 50 50 36 Таблица 2.8 Wв, кН Wi, кН Wj, кН WR, кН W, кН υа, км/ч Грузовое направление 53 0 8 0 178,5 20 53 23,5 0 63,5 234 20 72 35 34 0 165 40 45 58 62 376 13 −24 Порожняковое направление 0 26 10 27,5 137,5 40 0 16 0 63 36 −3 0 10,5 2 28 69,5 40 0 0 0 61 37 −2 а, м/с2 0,03 0 0,13 −0,09 0,10 −0,03 0,02 −0,02 2. Динамический фактор автосамосвала на 1-м участке составляет Д гр1 = ωо гр1 + ω j гр1 = 500 + 33 = 533 Н/т; Д пор1 = ωопор1 + ω jпор1 = 600 − 22 = 578 Н/т, где ω jгр1 = 1 000(1 + γ и ) ⋅ а = 1 000(1 + 0,1) ⋅ 0,03 = 33 Н/т; ω jпор1 = 1 000(1 + 0,1) ⋅ (−0,02) = −22 Н/т. Воспользовавшись тяговой характеристикой автомобиля (рис. 2.21), определяем значения υгр1 = 26 км/ч; Fгр1 = 111 кН; υ пор1 = 22,5 км/ч; Fпор1 = 126 кН. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -67- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет Рис. 2.21. Тягово-динамическая характеристика автомобиля (к примеру расчета) Данные по остальным участкам приведены в табл. 2.9. Скорость движения и значения силы тяги автомобиля Динамический фактор Д, Н/т Участок Формула 1 ωо гр1 + ω jгр1 2 ωогр2 + ωiгр2 + ω R2 3 ωî ãð3 − ωiuð3 + ω jãð3 4 4 3 2 1 Расчет Грузовое направление 500 + 33 400 + 9,81⋅10 + 270 400 − 9,81⋅15 + 143 1 000 − 9,81⋅25 − 99 + ωогр4 + ωiгр4 + ω jгр4 + ω Rгр4 262,5 Порожняковое направление ω о пор4 − ωiпор4 + ω jпор4 + ω Rпор4 1 200 − 9,81⋅25 + 11 + 262,5 ωопор3 + ωiпор3 + ω jпор3 480 − 9,81⋅15 − 33 ωопор2 − ωiпор2 + ω jпор2 + ω Rпор2 480 − 9,81⋅10 + 22 − 270 ωогр1 − ω jгр1 600 − 22 Таблица 2.9 υ, км/ч F, кН 533 26 111 768 17 168 396 33 83 1 408 8 333 1 172 12 258 594 23 124 684 21 156 578 22,5 126 Результат Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -68- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет Производим проверку по условию F ≥ W на каждом участке трассы. В грузовом направлении на всех участках данное условие не выполняется, поэтому, принимая Fгр1 = 180 кН; Fгр2 = 235 кН; Fгр3 = 170 кН; Fгр4 = 380 кН, по тяговой характеристике определяем υ гр1 = 18 км/ч; υгр2 = 13 км/ч; υ гр3 = 18 км/ч; υгр4 = 7 км/ч. Максимальное значение силы тяги должно соответствовать условию Fmax = Fгр4 ≤ 1 000 М сп ⋅ g ⋅ ψ; 380 000 ≤ 1 000 ⋅ 1 57,5 ⋅ 9,81 ⋅ 0,5; 380 000 ≤ 772 538 Н. 3. Тормозной путь груженого автосамосвала на 3-м участке определяем по формуле Lтгр3 = Lптгр3 + Lдтгр = 2,5 + 1,8 = 4,3 м, где Lптгр3 = 0,278 ⋅ υгр3 ⋅ tп = 0,278 ⋅ 18 ⋅ 0,5 = 2,5 м; Lдтгр3 = 2 (1 + γ и ) ⋅ υгр3 2 ⋅ 3,62 ( g ⋅ ψ + К ω о (1 + 0,1) ⋅ 182 = = 1,8 м; − К gi ) 2 ⋅ 3,62 (9,81 ⋅ 0,75 + 0,4 − 0,15) ψ = 0,75 (см. табл. 2.6); ωо 400 К ω = гр3 = = 0,4 ; о 1000 1 000 g ⋅ i3 9,81 ⋅ 15 = = 0,15 . К g ⋅i = 1 000 1 000 Проведя аналогичные расчеты для автосамосвала, движущегося порожняком на 4-м и 2-м участках, получаем Lтпор4 = 2,9 м; Lтпор2 = 5,4 м. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -69- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет 4. Для определения расчетного и фактического расходов топлива автосамосвалом за один рейс сначала находим работу на транспортирование груза: Атр = (q + qт )(ωоср ⋅ L + 1 000 ⋅ g ⋅ Н ) + qт ( L − ∑ Lт )ωоср = = (130 + 105)(667 ⋅ 4 000 + 1 000 ⋅ 9,81 ⋅ 30,5) + + 105(4 000 − 12,6) ⋅ 667 = 9,8 ⋅ 108 Н ⋅ м, где ωоср = = ∑ ωоi ⋅ li ∑ li = 500 ⋅ 1 000 + 400 ⋅ 1100 + 400 ⋅ 700 + 1 000 ⋅ 1 200 + 1 200 ⋅ 1 200 + 1 000 + 1100 + 700 + 1 200 480 ⋅ 700 + 480 ⋅ 1100 + 600 ⋅ 1 000 + = 667 Н/т; 1 200 + 700 + 1110 + 1 000 Н= ∑ ii ⋅ li 0 ⋅ 1 000 + 10 ⋅ 1100 − 15 ⋅ 700 + 25 ⋅ 1 200 = = 30,5 м ; 1 000 1 000 ∑ Lт = Lтгр3 + Lтпор4 + Lтпор2 = 4,3 + 2,9 + 5,4 = 12,6 м. Тогда Ер = Атр 4 187 ⋅ q т.с ⋅ η диз 9,8 ⋅108 = = 54,4 кг; 4 187 ⋅10 000 ⋅ 0,43 Еф = Ер ⋅ К зим ⋅ К м ⋅ К вн = 54,4 ⋅ 1,05 ⋅ 1,04 ⋅ 1,04 = 61,8 кг. Расход масла − 2,5 кг; расход смазочных материалов − 0,6 кг. 5. Время рейса автосамосвала определяем по формуле Т р = tп + t дв + t р + t доп = 3,2 + 31,7 + 1,0 + 2,2 = 38,1 мин, где tп = q ⋅ tц 130 ⋅ 0,5 = 3,2 мин; = 0,9 ⋅ Vк ⋅ γ ⋅ К э 0,9 ⋅ 15 ⋅ 2 ⋅ 0,75 t дв = (∑ t гр + ∑ t пор ) ⋅ К р.з = 3,6 ⋅ 1 000 3,6 ⋅ 1100 3,6 ⋅ 700 3,6 ⋅ 1 200 + + + + 60 18 60 13 60 18 60 7 ⋅ ⋅ ⋅ ⋅ ⋅ 1,1 = 31,7 мин; = 3,6 ⋅ 1 200 3,6 ⋅ 700 3,6 ⋅ 1100 3,6 ⋅ 1 000 + 60 ⋅ 12 + 60 ⋅ 23 + 60 ⋅ 21 + 60 ⋅ 22,5 tр = 1 мин; tдоп = 0,85 + 1,35 = 2,2 мин. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -70- 2. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ 2.2. Эксплуатационный расчет 6. Производительность автосамосвала рассчитываем по выражению Qсм = 60 ⋅ Т см 60 ⋅ 8 ⋅ q ⋅ Кг = ⋅ 130 ⋅ 0,75 = 1 300 т/смену. Т р − tдоп 38,1 − 2,2 7. Для определения рабочего и инвентарного парков автосамосвалов сначала находим сменный грузооборот карьера: ′ = Qсм А ⋅ К н.р = nраб ⋅ nсм Тогда ′ Qсм 48 080 = 1,2 = 37 ; Qсм 1 300 N раб = К н.д ⋅ N инв = 40 ⋅ 106 ⋅ 1,1 = 48 080 т. 305 ⋅ 3 N раб Кг = 37 = 49 . 0,75 8. Пропускная и провозная способность автодороги составили Nч = 1 000 ⋅ υср.т К н.д ( Lт + lа ) где υср.т = = 2υгр ⋅ υпор υгр + υпор υгр = υпор = Ма = 1 000 ⋅ 16,5 = 833 авт/ч, 1,2(5,4 + 11,5) = 2 ⋅ 14 + 20 = 16,5 км/ч; 14 + 20 18 + 13 + 18 + 7 = 14 км/ч; 4 12 + 23 + 21 + 22,5 = 20 км/ч; 4 Nч 833 ⋅q = ⋅ 130 = 54 145 т/ч. К рез 2,0 Если на проектируемом предприятии принята организация движения, при которой автосамосвал в течение смены закреплен за определенным экскаватором, то по результатам расчетов строится график движения автосамосвалов. Если автомобиль направляется к свободному в данный момент экскаватору, график движения не строится. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -71- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ Наряду с конвейерами традиционного типа (ленточными), в горной промышленности применяются скребковые, пластинчатые, качающиеся, вибрационные, винтовые и др. Они эксплуатируются в основном на подземных рудниках и шахтах. Некоторые из них могут быть использованы в качестве питателей на дробильно-сортировочных комплексах. На открытых горных разработках к конвейерам специального типа относят ленточно-канатные, ленточно-тележечные и крутонаклонные. По совокупности достоинств они уступают ленточным, но превосходят их в чем-то одном: ленточно-канатные конвейеры эффективнее при больших расстояниях транспортирования груза; ленточно-тележечные конвейеры предназначены для транспортирования крупнокусковых грузов; крутонаклонные конвейеры используются для транспортирования груза под большими углами. 3.1. Расчет ленточного конвейера Целью расчета является выбор типа конвейера для заданных условий транспортирования материала, установление прочностных ха-рактеристик конвейерной ленты. Исходные данные: годовая производительность карьера; параметры, характеризующие режим работы предприятия; расстояние транспортирования груза; физико-механические свойства транспортируемых грузов; условия работы конвейера. Расчет ленточного конвейера включает: 1) предварительный выбор типа конвейера; 2) проверку принятой ширины ленты конвейера; 3) вычисление распределенных сопротивлений движению ленты; 4) определение сосредоточенных сопротивлений движению ленты; 5) расчет натяжений конвейерной ленты и тягового усилия; 6) определение мощности привода; 7) установление силы натяжного устройства; 8) определение прочностных характеристик ленты. Предварительный выбор типа конвейера. В горнорудных отраслях промышленности ленточными конвейерами транспортируют различные сыпучие грузы с размером наибольших кусков до 350−450 мм. Производительность конвейеров достигает 5 000−6 000 т/ч. Ширина ленты может варьироваться от 500 до 2 000 мм, а скорость движения υ составляет 2,50−3,15 м/с и более. Ленточный конвейер условно можно разбить на три основные части: головную, среднюю и хвостовую. Загрузка конвейера производится загрузочным устройством (или несколькими устройствами), расположенным в хвостовой части конвейера. Головная часть конвейера (при головном приво- Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -72- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера де) состоит из разгрузочного устройства и фрикционного привода. В зависимости от расположения загрузочного и разгрузочного устройств, а также других условий трасса конвейера в вертикальной плоскости может быть прямолинейной горизонтальной, наклонной (подъем, спуск) или ломаной, состоящей из прямолинейных участков, соединенных криволинейными выпуклыми участками. Угол наклона конвейера (участка) на подъем (спуск) β зависит от свойств груза и условий транспортирования. Для лент с гладкой поверхностью на подъем угол β может достигать 18 −20°. Трасса конвейеров в плане прямолинейная. В большинстве случаев схема трассы и расположение основного оборудования конвейера (привода и натяжного устройства) диктуются компоновочным решением, т.е. взаимным расположением технологического оборудования проектируемого объекта (цеха, фабрики, комбината). При выборе этих данных необходимо строго соблюдать нормативные рекомендации, а также учитывать опыт проектирования и эксплуатации. Отклонение при проектировании конвейеров от норм ухудшает работоспособность конвейера, а также его обслуживание и ремонт. Трасса конвейера по возможности должна быть прямолинейной или с минимальным числом перегибов, а длина и высота подъема должны обеспечиваться соответствующим оборудованием, т.е. тяговой способностью привода и прочностью ленты [4]. Наилучшее месторасположение привода конвейера, работающего на подъем, в головной части. В этом случае максимальное натяжение ленты на приводном барабане будет меньше, чем на головном барабане для такого же конвейера при промежуточном приводе. Промежуточный двухбарабанный привод имеет недостаток: один из приводных барабанов огибается стороной ленты, соприкасающейся с грузом, что резко снижает фрикционные возможности барабана. В этом отношении многобарабанные приводы, располагаемые в головной части конвейеров, предпочтительней, т. к. приводные барабаны соприкасаются только с чистой стороной ленты. Для конвейеров, работающих на спуск в генераторном режиме, привод целесообразно располагать в хвостовой части. Для конвейеров большой протяженности в ряде случаев, кроме головного привода, устанавливают привод в хвостовой части. Натяжные устройства, как правило, расположены в хвостовой части конвейера. Если из-за компоновочных решений загрузочного устройства (ограничение места для хода тележечного натяжного устройства) применяется вертикальное натяжное устройство, что по многим причинам нежелательно (дополнительные барабаны и перегибы ленты, повышенная просыпь и др.), то устанавливать его следует в зоне меньших натяжений ленты, т.е. как можно ближе к приводу. У конвейеров большой длины с резинотканевой лентой, у которых ход натяжного барабана может достигать десятков метров, натяж Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -73- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера ное устройство может быть расположено около привода, т.е. один из оборотных барабанов привода используется в качестве натяжного. Возможны два варианта схемы установки натяжного устройства наклонного конвейера: с расположением натяжного устройства под углом и с горизонтальным расположением. Второй вариант исключает заглубление натяжного устройства, что удешевляет строительные работы и улучшает компоновку перегрузочного устройства, но вместе с тем появляются дополнительные изгибы трассы и необходима установка двух отклоняющих барабанов. Для нормальной работы ленточных конвейеров и увеличения срока службы ленты и ее центровки большое значение имеет правильный способ загрузки и разгрузки конвейеров, что должно учитываться проектировщиками при разработке схемы трассы конвейерных линий, компоновок технологического оборудования цехов и фабрик. Загрузочные и разгрузочные устройства разрабатываются проектировщиками применительно к конкретным условиям: высоте перепада груза при перегрузке, углу подхода потока груза к загруженному конвейеру, характеристике груза, атмосферным условиям и др. Загрузка ленточного конвейера может осуществляться другим конвейером или питателем, дозатором, самотеком из бункера или из технологического оборудования и др. Загрузочное устройство должно: обеспечивать равномерное поступление груза на ленту и ее нормальное заполнение, т. е. без перегрузки ленты и образования просыпи; разрабатываться с использованием способа, обеспечивающего наименьшие механические воздействия груза на ленту и само устройство (форма лотка, футеровка, рудный карман и др.); исключать боковые смещения ленты при ее загрузке; предусматривать для крупнокусковых абразивных грузов их подгрохачивание с целью уменьшения воздействия кусков груза на ленту; учитывать возможности амортизирующих роликоопор конвейера или других средств, уменьшающих удары кусков груза по ленте. Выбор типа конвейера производят по его расчетной часовой производительности Qр, м3: Qр = А ⋅ К н.р nраб ⋅ nсм ⋅ Т см , (77) где А − годовая производительность карьера, м3; Кн.р − коэффициент неравномерности работы карьера, Кн.р = 1,15−1,25; nраб − число рабочих дней в году; nсм − количество смен в сутки; Тсм − продолжительность смены, ч. По расчетной производительности Qр и исходным данным ориентировочно выбирают тип конвейера (табл. 3.1). Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -74- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Технические характеристики ленточных конвейеров Конвейер КЛЗ-800-2М КЛЗ-500-2М КЛЗ-400-2М КЛЗ-250-2М КЛМ-800-2М КЛМ-500-2М КЛМ-400-2М КЛМ-250-2М КЛМ (Н)-400-2М КЛМ (Н)-400-2М КЛО-750-2М КЛО-500-2М КЛО-400-2М КЛО-250-2М КЛП-250/100-2М КЛЗ-600 КЛШ-800 КМЗ КМП КМО Ширина ленты, мм Скорость движения ленты, м/с Производительность, м3/ч Мощность привода, кВт 1 200 1,85−4,6 1 750 1 200 1,85−4,6 1 750 1 200 1,85−4,6 1 750 1 200 1 000 1 200 3,1−4,6 2,34 2,58 1 750 600 т/ч 500 т/ч 2x250 2x250 250 250 2x250 2x250 250 250 2x250 2x250 2x250 2x250 250 25 250 132 150 1 800 4,35 4 500 1 050 1,6 2,0 2,5 3,0 1,6 2,0 2,5 3,15 1,6 2,0 2,5 3,0 1,6 2,0 2,5 3,15 1,6 2,0 2,5 3,15 1 600 2 000 2 500 3 150 1 600 2 000 2 500 3 150 2 500 3 200 4 000 4 960 2 560 3 200 4 000 4 960 2 560 3 200 4 000 4 960 320 400 300 630 400 500 630 800 630 800 1 000 1 250 630 800 1 000 1 250 950 1 200 1 500 1880 С160.125 1 600 С160.160 1 600 С200.160 2 000 С200.200 (однобарабанный привод) 2 000 С200.200 (двухбарабанный привод) 2 000 Таблица 3.1 Максимальная длина става, м 800 500 400 250 800 500 400 250 400 250 750 500 400 250 265 500 800 600 500 500 600−1 000 800−1 000 700−1 200 800−1 400 800−1 600 Проверка принятой ширины ленты конвейера. Проверка включает в себя два этапа. Сначала выполняют проверку соответствия принятой ширины ленты заданной производительности: Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -75- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Q + 0,05 ≤ В , Вр = 1,1 Со ⋅ υ ⋅ Кβ (78) где Вр, В − расчетная и принятая по технической характеристике ширина ленты, м; Q − техническая производительность конвейера, принятая по технической характеристике (Q ≥ Qр), м3/ч; Со − коэффициент формы сечения груза на ленте (табл. 3.2); υ − скорость движения ленты, м/с; Кβ − коэффициент, учитывающий снижение высоты насыпки груза при использовании наклонных конвейеров: Угол наклона конвейера β, град Коэффициент Кβ 0 1 12 0,98 14 0,96 18 0,92 Если условие (78) не выполняется, то необходимо выбрать другой тип конвейера. Таблица 3.2 Значения коэффициента Со Угол откоса насыпного груза на ленте φ, град 15 20 Угол наклона боковых роликов β′, град 20 30 35 45 470 550 580 625 550 625 650 690 Затем ширину ленты проверяют по крупности куска: В ≥ (2,3 − 2,5) ⋅ аmax , (79) где аmax − размер максимального куска, мм. Определение распределенных сопротивлений движению ленты. Распределенное сопротивление движению ленты на грузовой ветви конвейера Wгр, Н, рассчитывают по формуле Wãð = (qω+ që + qcos ð′ ) β ãð (⋅ L ⋅ ) ± sin q +β që L ⋅ , (80) где q, qл, qр′ − линейные силы тяжести, соответственно, груза, ленты и роликоопор грузовой ветви конвейера, Н/м: q= Q⋅g ⋅γ ; 3,6 ⋅ υ (81) qл = M л ⋅ В ⋅ g ; (82) Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -76- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Мл − масса 1 м2 конвейерной ленты, кг/м2 (табл. 3.3, табл. 3.4); qр′ = М р′ ⋅ g ; lр′ (83) М р′ − масса вращающихся частей роликоопоры грузовой ветви конвейера, кг (табл. 3.5); lр′ − расстояние между роликоопорами грузовой ветви конвейера, м (табл. 3.6); ωгр − коэффициент сопротивления движению ленты на грузовой ветви конвейера (табл. 3.7); L − расстояние транспортирования, м; β − угол наклона конвейера, град. Знак «+» ставится при перемещении груза вверх, знак «−» − при перемещении груза вниз. Таблица 3.3 Характеристика резинотросовых лент Тип ленты РТЛ-1500 РТЛ-2500 РТЛ-3150 РТЛ-4000 РТЛ-5000 РТЛ-6000 Прочность, Н/мм 1 500 2 500 3 150 4 000 5 000 6 000 Диаметр и шаг тросов, мм 6,2/15 7,6/14 8,6/15 8,0/15 10,5/17 11,5/18 Масса, кг/м2 28 37 43 48 55 65 Таблица 3.4 Характеристика резинотканевых лент Тип ленты БКНЛ-65 БКНЛ-100 БКНЛ-150 ЛХ-120 ТА-100 ТА-150 ТА-300 ТЛ-150 ТЛ-200 ТЛК-150 ТЛК-200 ТК-300 ТК-400 МЛ-200 МЛ-300 МК-300 МК-600 Прочность, Н/мм 55 100 150 120 100 150 300 150 200 150 200 300 400 200 300 300 600 Число прокладок, шт. 3−10 3−8 3−8 3−12 3−8 3−8 4−10 3−8 3−8 3−8 3−8 4−10 4−8 − − − − Масса, кг/м2 8,7−17,6 10−19 13,4−25,5 12,4−28,0 11,0−17,7 11,4−18,6 13,3−20,7 10,4−20,2 11,8−21,0 11,4−20,2 11,8−21,0 14,2−26,4 16,0−26,4 16,5−25,3 16,5−25,3 16,5−25,3 16,5−25,3 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -77- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Таблица 3.5 Характеристика роликоопор Трехроликовая опора в нормальном в тяжелом исполнении исполнении Диаметр Масса, Диаметр Масса, ролика, мм кг ролика, мм кг 127 22 159 45 127 25 159 50 127 29 159 57 159 50 194 108 60 194 116 − 82 194 122 − 219 190 − − Ширина ленты, мм 800 1 000 1 200 1 400 1 600 1 800 2 000 Однороликовая опора Диаметр ролика, мм Масса, кг 127 127 127 159 − 159 − 19 21,5 26 40 − 47 − Таблица 3.6 Значения lр′ , м Насыпная плотность груза, т/м3 <1 1−2 >2 800 1,4 1,3 1,2 Ширина ленты, мм 1 000−1 200 1 400−1 600 1,3 1,2 1,2 1,1 1,1 1,0 1 800−2 000 1,1 1,0 0,9 Таблица 3.7 Значения коэффициентов сопротивления движению ленты Тип установок Стационарные мощные Состояние конвейера Очень хорошее Стационарные Хорошее Полустационарные Хорошее Передвижные Удовлетворительное Условия работы Без загрязнений Небольшие загрязнения ленты или абразивная пыль Сильное загрязнение ленты Обильное загрязнение и запыленность атмосферы ωгр ωпор 0,018−0,024 0,025−0,035 0,022−0,026 0,025−0,035 0,024−0,032 0,030−0,040 0,030−0,040 0,035−0,045 Распределенное сопротивление движению ленты на порожняковой ветви конвейера Wпор, Н, определяют по формуле Wпор = (qл + qр′′ )ωпор ⋅ L ⋅ cos β ± qл ⋅ L ⋅ sin β , (84) где qр′′ − линейная сила тяжести роликоопор порожняковой ветви конвейера, Н/м; Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -78- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера qр′′ = М р′′ ⋅ g ; lр′′ (85) М р′′ − масса вращающихся частей роликоопоры порожняковой ветви конвей- ера, кг (см. табл. 3.5); lр′′ − расстояние между роликоопорами порожняковой ветви конвейера, м, lр′′ = (2−4) lр′ ; (86) ωпор − коэффициент сопротивления движению ленты на порожняковой ветви конвейера (см. табл. 3.7). Знак «−» ставится при движении ленты на порожняковой ветви вниз, знак «+» − вверх. Определение сосредоточенных сопротивлений движению ленты конвейера. Сопротивление при огибании лентой барабана Wб, Н, складывается из сопротивлений вследствие трения в цапфах вала барабана и жесткости ленты. При этом натяжение ленты в последующей точке Si+1, Н, (набегающая на барабан ветвь ленты) больше, чем в предыдущей точке Si (сбегающая с барабана ветвь ленты) в К ′ раз, Si +1 = К ′ ⋅ Si , (87) где К ′ − коэффициент увеличения натяжения, зависящий от угла обхвата лентой барабана: α, град К′ Тогда > 180 1,03−1,04 90−180 1,02−1,03 < 90 1,01−1,02 (88) Wб = Si ( К ′ − 1) . Сопротивление на загрузочном устройстве рассчитывают по формуле Wз = q ⋅ υ2 . g (89) Сопротивление на разгрузочном устройстве (плужковый сбрасыватель) вычисляют по формуле Wр = 2,7 ⋅ q ⋅ В . Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (90) -79- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Определение натяжений конвейерной ленты и тягового усилия. На расчетной схеме конвейера (рис. 3.1) в характерных местах изгиба ленты расставляют точки, начиная с точки сбегания ленты с приводного барабана (при двухбарабанном приводе − с последнего). Рис. 3.1. Расчетная схема ленточного конвейера Силы натяжения в характерных точках ленты конвейера вычисляют методом обхода по замкнутому контуру, учитывая, что между расставленными точками действуют определенные ранее распределенные и сосредоточенные сопротивления: S1 = Sсб ; S 2 = К1′ ⋅ Sсб ; S3 = S 2 + Wпор = К1′ ⋅ Sсб + Wпор ; S4 = К 2′ ⋅ S3 = К1′ ⋅ К 2′ ⋅ Sсб + К 2′ ⋅ Wпор ; S5 = К 3′ ⋅ S4 = К1′ ⋅ К 2′ ⋅ К 3′ ⋅ Sсб + К 2′ ⋅ К 3′ ⋅ Wпор ; S6 =S5 + Wç =Ê1′ ⋅ Ê 2′ ⋅ Ê 3′ ⋅ Sñá + Ê 2′ ⋅ Ê 3′ ⋅ Wï î ð + Wç ; S7 = S6 + Wгр = К1′ ⋅ К 2′ ⋅ К 3′ ⋅ Sсб + К 2′ ⋅ К 3′ ⋅ Wпор + Wз + Wгр ; S8 = Sнб = К 4′ ⋅ S7 = К1′ ⋅ К 2′ ⋅ К 3′ ⋅ К 4′ ⋅ Sсб + + К 2′ ⋅ К 3′ ⋅ К 4′ ⋅ Wпор + К 4′ ⋅ Wз + К 4′ ⋅ Wгр , (91) где К1′, К 2′ , К 3′ , К 4′ − коэффициенты увеличения натяжения, зависящие от угла обхвата (для данной схемы К1′ = 1,02; К 2′ = 1,01; К 3′ = 1,03; К 4′ = 1,02 ). Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -80- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Преобразовав уравнение (91) и воспользовавшись формулой Эйлера, получают систему уравнений для определения значений сил натяжения ленты во всех точках: Sнб = 1,08 ⋅ Sсб + (1,06 ⋅ Wпор + 1,02 ⋅ Wз + 1,02 ⋅ Wгр ), Sнб = Sсб ⋅ еμα , (92) μα где е − тяговый фактор привода (табл. 3.8); μ − коэффициент сцепления ленты с приводным барабаном;α − угол обхвата лентой приводного барабана, рад. Для обеспечения нормальной работы конвейера должны выполняться два условия: 1) лента не должна пробуксовывать на приводных барабанах: Sнб ≤ Sсб ⋅ еμα ; (93) 2) лента не должна провисать чрезмерно на грузовой ветви: S min = (5 ÷ 10)(q + q л )lр′ ≤ Si , (94) где Si − наименьшее натяжение на грузовой ветви конвейера, Н. Если второе условие не выполняется, то натяжение ленты должно быть соответственно увеличено (при этом пересчет начинают от точки наименьшего натяжения на грузовой ветви). Тяговое усилие рассчитывают по формуле Wо = S нб − S сб + 0,03( S нб + S сб ) . Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (95) -81- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Таблица 3.8 Значения тягового фактора Коэффициент сцепления Состояние Материал барабана ленты атмосферы с приводным барабаном μ 0,10 Очень влажная Чугунный или стальной С деревянной или резино− '' − 0,15 вой футеровкой 0,20 Влажная Чугунный или стальной С деревянной или резино− '' − 0,25 вой футеровкой Сухая Чугунный или стальной 0,3 С шевронной резиновой Влажная футеровкой С гладкой резиновой фу0,35 Сухая теровкой С шевронной резиновой − '' − 0,40 футеровкой еμα при углах обхвата α в градусах и радианах 180 210 240 300 360 400 420 450 480 3,14 1,35 3,66 1,44 4,19 1,52 5,24 1,69 6,28 1,87 7,0 2,02 7,33 2,08 7,85 2,19 8,38 2,32 1,60 1,73 1,87 2,19 2,57 2,87 3,00 3,25 3,51 1,87 2,08 2,31 2,85 3,51 4,04 4,33 4,34 5,34 2,18 2,49 2,85 3,70 4,81 5,75 6,25 7,05 8,17 2,57 3,0 3,51 4,81 6,59 8,17 9,02 10,5 12,35 2,57 3,0 3,51 4,81 6,59 8,17 9,02 10,5 12,35 3,0 3,61 4,33 6,27 9,0 11,62 13,01 15,6 18,78 3,51 4,33 5,34 8,12 12,35 16,41 18,77 23,0 28,56 Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -82- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Определение мощности привода. Мощность на валу двигателя вычисляют по формуле N дв = Wо ⋅ V , 1 000 ⋅ η (96) где η − КПД двигателя, η = 0,92−0,96. При двухбарабанном приводе общую мощность необходимо распределить между приводными барабанами, которые работают не в одинаковом режиме. Мощность двигателя пропорциональна величине тягового усилия, поэтому нужно вначале определить величину тягового усилия, приходящуюся на каждый барабан: Wо1 = Sнб еμα1 − 1 , еμα1 (97) где α1 − угол обхвата лентой 1-го барабана, рад; Wо2 = Wо − Wо1 . (98) Подставляя значения тягового усилия из рассчитанного по формулам (97), (98) в выражение (96), получают значения мощности двигателей на приводных барабанах конвейера. Определение силы натяжного устройства. Она слагается из суммы сил натяжения в набегающей на натяжной барабан и сбегающей с натяжного барабана ветвях ленты. Для расчетной схемы, приведенной на рис. 3.1, Sн.у, Н, составит Sн.у = S1 + S 2 . (99) Определение прочностных характеристик ленты. Потребная прочность на разрыв резинотканевой ленты определяется сопротивлением разрыву одной прокладки δр, Н/мм, и числом прокладок: i= S max ⋅ К з , δр ⋅ В (100) где Smax − наибольшее натяжение в ленте, Н; Кз − коэффициент запаса прочности (при β ≤ 10° Кз = 8−9, при β > 10° Кз = 9−10); В − ширина ленты, мм. Резинотросовую ленту необходимой прочности подбирают по ее сопротивлению разрыву: Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -83- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера δр = S max ⋅ К з , В (101) где Кз = 8−8,5 при β ≤ 10° и Кз = 9−10 при β > 10°. Пример расчета. Выполнить расчет ленточного конвейера, используя следующие исходные данные: годовая производительность карьера А = 10 млн м3; коэффициент неравномерности работы карьера Кн.р = 1,2; число рабочих дней в году nраб = 300; число смен с сутки nсм = 3; продолжительность смены Тсм = 8 ч; насыпная плотность груза γ = 2 т/м3; угол естественного откоса груза на ленте φ = 20°; максимальный размер куска аmax = 250 мм; угол наклона конвейера β = 2°; направление транспортирования груза − вверх; угол наклона боковых роликов β' = 45°; расстояние транспортирования груза L = 800 м; условия работы конвейера − хорошие, без загрязнений; состояние атмосферы − сухая. 1. Часовую производительность конвейера определяем по формуле Qр = А ⋅ К н.р nраб ⋅ nсм ⋅ Т см 10 ⋅ 106 ⋅ 1,2 = = 1700 м3 . 300 ⋅ 3 ⋅ 8 2. По табл. 3.1 и исходным данным предварительно выбираем конвейер КЛМ-800-2М со следующими техническими характеристиками: производительность Q = 1 750 т/ч; ширина ленты В = 1 200 мм; скорость движения ленты υ = 2,5 м/с. 3. Осуществляем проверку соответствия ширины ленты принятого конвейера заданной производительности: Q 1750 Вр = 1,1 + 0,05 = 1,1 + 0,05 = 1,16 м , Со ⋅ υ ⋅ Кβ 690 ⋅ 2,5 ⋅ 1 где Со = 690 (см. табл. 3.2). Условие Вр ≤ В выполняется. Проверяем ширину ленты по крупности куска: В ≥ (2,3 − 2,5)аmax ; Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -84- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера В ≥ 2,5 ⋅ 250 > 625 мм. Условие выполняется. 4. Определяем распределенные сопротивления движению ленты: на грузовой ветви Wгр = (q + q л + qр′ ) ⋅ ω гр ⋅ L ⋅ cos β + (q + q л ) ⋅ L ⋅ sin β = = (3 815 + 647 + 237) ⋅ 0,021 ⋅ 800 ⋅ 0,99 + (3 815 + 647) ⋅ 800 ⋅ 0,035 = 203 800 Н, где q= Q ⋅ g ⋅ γ 1 750 ⋅ 9,81 ⋅ 2 = = 3 815 Н/м; 3,6 ⋅ 2,5 3,6 ⋅ υ qл = М л ⋅ В ⋅ g = 55 ⋅ 1,2 ⋅ 9,81 = 647 Н/м, М л = 55 кг/м 2 (см. табл. 3.3) − масса 1 м2 ленты (выбираем резинотросовую ленту РТЛ-5000); qр′ = М р′ ⋅ g 29 ⋅ 9,81 = = 237 Н/м, 1,2 lр′ М р′ = 29 кг (см. табл. 3.5) − масса вращающихся частей роликоопоры грузовой ветви конвейера (принимаем трехроликовую опору в нормальном исполнении); ω гр = 0,021 (см. табл. 3.7); на порожняковой ветви Wпор = (qл + qр′′ )ωпор ⋅ L ⋅ cos β − qл ⋅ L ⋅ sin β = = (647 + 71) ⋅ 0,03 ⋅ 800 ⋅ 0,999 − 647 ⋅ 800 ⋅ 0,035 = −901 Н, где qр′′ = М р′′ ⋅ g 26 ⋅ 9,81 = = 71 Н/м, lр′′ 3,6 М р′′ = 26 кг (см. табл. 3.5) − масса вращающихся частей роликоопоры порожняковой ветви конвейера (принимаем однороликовую опору); lр′′ = (2 ÷ 4) ⋅ lр′ = 3 ⋅ 1,2 = 3,6 м ; ω опор = 0,03 (см. табл. 3.7). ве: 5. Вычисляем сосредоточенное сопротивление на загрузочном устройст- Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -85- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Wз = q ⋅ υ 2 3815 ⋅ 2,5 2 = = 2 431 Н. g 9,81 6. Производим расчет сил натяжения в характерных точках изгиба ленты (расстановку точек начинаем с точки сбегания ленты с последнего по ходу ее движения приводного барабана, рис. 3.2): S1 = Sсб ; S 2 = К ′ ⋅ Sсб = 1,02 ⋅ Sсб ; S3 = S 2 + Wпор = 1,02 ⋅ Sсб − 901; S4 = К ′ ⋅ S3 = 1,01 ⋅ 1,02 ⋅ Sсб − 1,01 ⋅ 901 = 1,03 ⋅ Sсб − 910; S5 = К ′ ⋅ S 4 = 1,03 ⋅ 1,03 ⋅ Sсб − 1,03 ⋅ 910 = 1,06 ⋅ Sсб − 937; S6 = S5 + Wз = 1,06 ⋅ Sсб − 937 + 2 431 = 1,06 ⋅ Sсб + 1 494; S7 = S6 + Wгр = 1,06 ⋅ Sсб + 1 494 + 203 800 = 1,06 ⋅ Sсб + 205 294; S8 = Sнб = К ′ ⋅ S7 = 1,02 ⋅ 1,06 ⋅ Sсб + 1,02 ⋅ 205 294 = 1,08 ⋅ Sсб + 209 400 . Рис. 3.2. Расчетная схема ленточного конвейера (к примеру расчета) При двухбарабанном приводе (угол обхвата α = 360°), сухом состоянии атмосферы, шевронной резиновой футеровке приводного барабана определяем тяговый фактор привода (см. табл. 3.8): еμα = 12,35. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -86- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера Для вычисления Sнб и Sсб составляем систему уравнений: Sнб = 1,08 ⋅ Sсб + 209 400, Sнб = 12,35 ⋅ Sсб . В результате получаем Sнб = 229 467 Н; Sсб = 18 580 Н. Определяем силы натяжения ленты в остальных точках: S 2 = 18 952 Н; S3 = 18 051 Н; S 4 = 18 231 Н; S5 = 18 778 Н; S6 = 21 209 Н; S7 = 225 009 Н. Для нормальной работы конвейера должны выполняться два условия: 1) Sнб ≤ Sсб ⋅ еμα ; 229 467 ≤ 18 580 ⋅ 12,35; 229 467 = 229 467; 2) S min = (5 ÷ 10)(q + qл ) ⋅ lр/ ≤ S5 , где S5 − наименьшее натяжение ленты на грузовой ветви для конвейера, Н, S min = 5 ⋅ (3 815 + 647) ⋅ 1,2 = 26 772 Н, 26 772 > 18 778, условие не выполняется, поэтому осуществляем пересчет сил натяжения ленты, приравнивая S5 = Smin. Тогда Sсб = 26 113 Н; S5 = 26 772 Н; S 2 = 26 636 Н; S6 = 29 203 Н; S3 = 25 735 Н; S7 = 233 003 Н; S 4 = 25 992 Н; Sнб = 237 663 Н. 7. Определяем тяговое усилие по формуле Wо = Sнб − Sсб + 0,03( Sнб + Sсб ) = = 237 663 − 26 113 + 0,03(237 663 + 26 113) = 219 463 Н. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -87- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.1. Расчет ленточного конвейера 8. Мощность привода составит N дв = Wо ⋅ υ 219 463 ⋅ 2,5 = = 596 кВт. 1 000 ⋅ η 1 000 ⋅ 0,92 Разделим полученную мощность между приводными барабанами: N дв1 = Wо ⋅ υ 182 775 ⋅ 2,5 = = 497 кВт, 1 000 ⋅ η 1 000 ⋅ 0,92 еμα1 − 1 4,33 − 1 где Wо1 = Sнб μα = 237 663 = 182 775 ; еμα1 = 4,33 − тяговый фактор 4,33 е 1 для α1= 210° (см. табл. 3.8); N дв2 = N дв − N дв1 = 596 − 497 = 99 кВт. 9. Рассчитаем силу натяжного устройства: Sн.у = S1 + S 2 = 26 113 + 26 636 = 52 749 Н. 10. Вычисляем сопротивление разрыву конвейерной ленты: δр = S max ⋅ К з 237 663 ⋅ 8 = = 1 584 Н/мм. В 1 200 Такая прочность обеспечивается выбранной лентой РТЛ-5000. 3.2. Расчет ленточно-канатного конвейера Целью расчета является определение параметров ленточно-канатного конвейера в зависимости от заданных условий эксплуатации. Исходные данные. Годовая производительность карьера; параметры, характеризующие режим работы предприятия; расстояние транспортирования груза; физико-механические свойства транспортируемых грузов; условия работы карьера. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -88- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.2. Расчет ленточно-канатного конвейера Особенности конструкции. Современные ленточно-канатные конвейеры имеют производительность 600−3 000 т/ч. По сравнению с ленточными конвейерами область их применения ограничивается наибольшей шириной ленты 1 400 мм и допустимой скоростью до 3,5 м/с, максимальным размером куска до 300 мм, углом наклона до 14°. Главное достоинство этих конвейеров − высокая экономическая эффективность работы при транспортировании груза на большие расстояния (до 14−16 км в одном ставе). Основная отличительная особенность − использование раздельных тягового и грузонесущего органов (рис. 3.3). Тяговым органом служат два параллельных замкнутых каната, приводящихся в движение шкивами приводного устройства. В ленточно-канатных конвейерах используют стальные канаты односторонней свивки с линейным касанием проволок. Диаметр канатов принимают от 32 до 50 мм. Грузонесущая лента специальной конструкции (рис. 3.3, б) снабжается одной или двумя тканевыми прокладками и имеет по краям продольные утолщения с клиновидными канавками. Для придания ленте поперечной жесткости внутри нее через 60−100 мм завулканизированы стальные стержни (рессоры) прямоугольного или квадратного поперечного сечения. Продольными канавками лента ложится на тяговые канаты и движется вместе с ними. Из рис. 3.4, б видно, что утолщения, которыми лента ложится на канаты грузовой ветви, могут располагаться ближе к продольной оси ленты, что позволяет принимать ленту большей ширины. На современных ленточно-канатных конвейерах используют ленты шириной 760−1 400 мм. Тяговые канаты поддерживаются роликами, установленными на балансирах, вследствие чего уменьшаются перегибы канатов при движении. Для снижения износа канатов ролики футеруют специальными пластмассами. Роликоопоры устанавливают на вертикальных стойках через определенные интервалы. В головной и хвостовой частях конвейера лента огибает разгрузочный и натяжной барабаны. При подходе к барабанам тяговые канаты выводятся из-под ленты или подводятся под нее при помощи системы отклоняющих роликов (см. рис. 3.3, а). Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -89- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.2. Расчет ленточно-канатного конвейера Рис. 3.3. Принципиальная схема (а), конструкция ленты (б) и конструкция средней части (в) ленточно-канатного конвейера: 1 − натяжной груз; 2 − натяжные шкивы тяговых канатов; 3, 4 − соответственно, поддерживающие и отклоняющие ролики; 5 − специальная конвейерная лента; 6 − приводные шкивы; 7 − разгрузочный барабан; 8 − тяговые канаты; 9 − натяжной барабан Натяжение канатов и ленты осуществляется натяжными устройствами грузового или лебедочного типа, конструкция которых аналогична устройствам, используемым в обычных ленточных конвейерах. Приводное устройство состоит из двух шкивов с раздельными приводами. Каждый шкив приводится во вращение от электродвигателя через редуктор. Особенности расчета. Расчет ленточно-канатного конвейера принципиально не отличается от расчета ленточного конвейера (см. § 3.1). Коэффициент Со зависит от угла откоса насыпного груза, который на ленточноканатном конвейере может быть несколько большим, чем на ленточном, в связи с меньшими деформациями ленты при проходе ее на канатах по опорным блокам. Значение Со зависит также от прогиба рессор, образующих лоток значительно меньшей глубины, чем лента ленточного конвейера на трехроликовой опоре. Рекомендуется принимать Со = 250−300. Распределенные сопротивления движению груза определяют по формулам: Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -90- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.2. Расчет ленточно-канатного конвейера на грузовой ветви Wгр = (q + qл + 2qк ) ⋅ L ⋅ (ωгр ⋅ cos β ± sin β) + qр′ ⋅ L ⋅ ωгр , (102) на порожняковой ветви Wпор = (qл + 2qк ) ⋅ L ⋅ (ωпор ⋅ cos β ± sinβ) + qр′′ ⋅ L ⋅ ωпор , (103) где q, qл , qк , qр′ , qр′′ − линейные силы тяжести, соответственно, груза, ленты, каната, роликов-шкивов на грузовой и порожняковой ветвях, Н/м; в расчетах рекомендуется принимать qл = 150−500 Н/м (при В = 800−1 400 мм); qк = 20−30 Н/м; ωгр = 0,013−0,027; ωпор= 0,016−0,032 − коэффициенты сопротивления движению груза, соответственно, на грузовой и порожняковой ветвях. Коэффициент К′, зависит от угла обхватаα, принимается в пределах 1,03−1,05. Коэффициент сцепления каната с нефутерованным шкивом μ принимается равным 0,12−0,18; с футеровкой − 0,4. Минимальное натяжение каждого из канатов на грузовой ветви: S min = (6 ÷ 4)(q + qл + 2qк ) ⋅ lр′ , где lр′ = 5−8 м − расстояние между роликами-шкивами. Пример расчета. Выполнить расчет ленточно-канатного конвейера, используя следующие исходные данные: годовая производительность карьера А = 3 млн т; коэффициент неравномерности работы карьера Кн.р = 1,1; число рабочих дней в году nраб = 300; число смен в сутки nсм = 3; продолжительность смены Тсм = 8 ч; насыпная плотность груза γ = 1,5 т/м3; максимальный размер куска аmax = 150 мм; угол наклона конвейера β = 2°; направления транспортирования груза − вверх; расстояние транспортирования груза L = 300 м; условия работы конвейера − хорошие, работа без загрязнений; состояние атмосферы − сухая. 1. Определяем часовую производительность конвейера: Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -91- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.2. Расчет ленточно-канатного конвейера Qр = А ⋅ К н.р nраб ⋅ nсм ⋅ Т см = 3 ⋅ 106 ⋅ 1,1 = 458 т. 300 ⋅ 3 ⋅ 8 Принимаем конвейер КЛК-500 со следующими параметрами: производительность Q = 500 т/ч; ширина ленты В = 1 200 мм; скорость υ = 2 м/с. 2. Осуществляем проверку соответствия ширины ленты принятого конвейера заданной производительности: 500 Q Вр = 1,1 + 0,05 = 1,1 + 0,05 = 0,86 м. Со ⋅ υ ⋅ Кβ ⋅ γ 250 ⋅ 2 ⋅ 1 ⋅ 1,5 Условие Вр ≤ В выполняется. Проверяем ширину ленты по крупности куска: В ≥ (2,3−2,5)аmax; В ≥ 2,5·150 ≥ 375 мм. Условие выполняется. 3. Определяем распределенные сопротивления движению ленты: на грузовой ветви Wгр = (q + qл + 2qк ) ⋅ L ⋅ (ωгр ⋅ cos β ± sin β) + qр′ ⋅ L ⋅ ωгр = = (681 + 250 + 2 ⋅ 25) ⋅ 3 000(0,02 ⋅ 0,999 + 0,035) + 39 ⋅ 3 000 ⋅ 0,02 = 164 205 Н, где q= Q ⋅ g 500 ⋅ 9,81 = = 681 Н/м; 3,6 ⋅ υ 3,6 ⋅ 2 q л = 250 Н/м; qк = 25 Н/м; qр′ = М р′ ⋅ g 20 ⋅ 9,81 = = 39 Н/м; lр′ 5 qр′′ = М р′′ ⋅ g 18 ⋅ 9,81 = = 12 Н/м; 15 lр′′ lр′′ = (2 − 4)lр′ = 3 ⋅ 5 = 15 м; на порожняковой ветви Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -92- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.2. Расчет ленточно-канатного конвейера Wпор = (qл + 2qк ) ⋅ L ⋅ (ωпор ⋅ cos β ± sinβ) + qр′′ ⋅ L ⋅ ωпор = = ( 250 + 2 ⋅ 25) ⋅ 3 000(0,025 ⋅ 0,999 − 0,035) + 12 ⋅ 3 000 ⋅ 0,025 = −8 100 Н. 4. Производим расчет сил натяжения в характерных точках изгиба каната (расстановку точек начинаем с точки сбегания каната с приводного шкива, рис. 3.4): S1 = Sсб ; S 2 = S1 + Wпор = S сб − 8 100; S 3 = K ′ ⋅ S 2 = 1,04( S сб − 8 100) = 1,04 S сб − 8 424; S 4 = K ′ ⋅ S3 = 1,05(1,04 Sсб − 8 424) = 1,09 Sсб − 8 845; S5 = К ′ ⋅ S 4 = 1,05(1,09Sсб − 8 845) = 1,14Sсб − 9 287; S6 = S5 + Wгр = 1,14 Sсб − 9 287 + 164 205 = 1,20 Sсб + 154 918; S7 = K ′ ⋅ S6 = 1,05(1,14 Sсб + 154 918) = 1,20 Sсб + 162 664; S8 = Sнб = К ′ ⋅ S7 = 1,05(1,2 Sсб + 162 664) = 1,26 Sсб + 170 797 . Рис. 3.4. Расчетная схема ленточно-канатного конвейера (к примеру расчета) Потребный угол обхвата α = 360°, коэффициент сцепления принимаем равным 0,4. Тяговый фактор привода составляет еμ⋅α = 2,720, 4⋅2⋅3,14 = 12,2. Для определения Sнб и Sсб составим систему уравнений: Sнб = 1,26 Sсб + 170 797, Sнб = 12,2 Sсб . В результате получаем Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -93- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.2. Расчет ленточно-канатного конвейера Sсб = 15 612 Н; S 2 = 7 512 Н; S3 = 7 813 Н; S 4 = 8 203 Н; S5 = 8 613 Н; S6 = 172 818 Н; S7 = 181 460 Н; Sнб = 190 466 Н. Для нормальной работы конвейера должны выполняться два условия: 1) Sнб ≤ Sсб ·еμ·α, 190 466 ≤ 15 612 ·12,2, 190 466 = 190 466; 2) Smin = (6÷4)(q + qл + 2qк)· lр′ ≤ S5, где S5 = 8 613 Н − наименьшее натяжение каната на грузовой ветви; Smin = 4(681 + 250 + 2·25)·5 = 19 620 Н, 19 620 > 8 613. Условие не выполняется, поэтому осуществляем пересчет сил натяжения каната, приравнивая S5 = Smin. Тогда Sсб = 25 211 Н; S 2 = 17 111 Н; S3 = 17 796 Н; S 4 = 18 686 Н; S5 = 19 620 Н; S6 = 183 825 Н; S7 = 193 016 Н; Sнб = 307 580 Н. 5. Определяем тяговое усилие по формуле Wо = Sнб − Sсб + 0,03( Sнб + Sсб ) = = 307 580 − 25 211 + 0,03(307 580 + 25 211) = 290 840 Н. 6. Мощность привода составит N дв = 290 840 ⋅ 2 Wо ⋅ υ = = 633 кВт. 1 000 ⋅ η 1 000 ⋅ 0,92 7. Находим силу натяжного устройства: Sн.у = S 2 + S3 = 17 111 + 17 796 = 34 907 Н. Число прокладок в ленте устанавливается по полученному в расчете значению Sнб в зависимости от разрывной прочности выбираемой ленты. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -94- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.3. Расчет ленточно-тележечного конвейера Целью расчета является определение параметров ленточнотележечного конвейера в зависимости от заданных условий эксплуатации. Исходные данные: годовая производительность карьера; параметры, характеризующие режим работы предприятия; расстояние транспортирования груза; физико-механические свойства транспортируемых грузов; условия работы конвейера. Особенности конструкции. Ленточно-тележечные конвейеры могут служит для перемещения крупнокусковых скальных пород при буровзрывном способе разработки без предварительного вторичного их дробления перед транспортированием. Перемещение особо крупнокусковых пород на этих конвейерах обеспечивается отсутствием перекатывания ленты на грузовой ветви по роликоопорам. Конвейер (рис. 3.5) образует два контура: неприводной цепной из парных цепей с присоединенными к ним ходовыми одноосными тележками, оснащенными дугообразными траверсами, и приводной ленточный с грузонесущей и тяговой лентой. Лента свободно лежит на траверсах и увлекает их в движение посредством трения. Опыт эксплуатации показал, что при ширине ленты 1 600 мм, конвейер может перемещать груз с максимальным размером куска аmax = 1 500 мм. Особенности расчета. Расчет ленточно-тележечного конвейера аналогичен расчету ленточного конвейера (см. § 3.1) и выполняется с учетом показателей, полученных экспериментальным путем. Проверку принятой ширины ленты заданной производительности осуществляют по формуле Вр = 1,25 Q ≤ В, Cо ⋅ υ ⋅ Kβ ⋅ γ (105) где Q − часовая производительность конвейера, т; Со − коэффициент формы сечения груза на ленте, Со = 550−750; υ − скорость движения ленты, υ = 1,5−2,0 м/с. Ширина ленты должна быть В ≥ (1,1−1,3)аmax, мм. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -95- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.3. Расчет ленточно-тележечного конвейера а б Рис. 3.5. Общий вид (а) и схема (б) ленточно-тележечного конвейера: 1 − лента; 2 − амортизирующие роликоопоры; 3 − цепи с тележками; 4 − роликоопоры для порожняковой ветви ленты Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -96- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.3. Расчет ленточно-тележечного конвейера Распределенное сопротивление движению груза на участке грузонесущей ветви ленты, где находятся ходовые тележки с дугообразными траверсами, определяют по формуле Wгр = (q + qл + 2qт )ω т ⋅ L ⋅ cos β ± (q + qл + qт ) ⋅ L ⋅ sin β , (106) Мт ⋅ g − линейная сила тяжести тележки (для В = 1 200−1 600 мм по lт опытным данным qт = 400−750 Н/м); Мт − масса ходовой тележки, кг; lт − расстояние между тележками, lт = 1,0−1,5 м; ωт − коэффициент сопротивления движению тележек по направляющим, ωт = 0,0175−0,020. Так как лента связана с траверсами только силами трения, необходимо проверить условие отсутствия проскальзывания ленты по траверсам: где qт = qл ⋅ f ≥ ( qл + 2 qл ) ⋅ ω л , (107) где f − коэффициент трения ленты по траверсам (при сухой ленте f = 0,5−0,6; при влажной f = 0,3−0,4). Пример расчета. Выполнить расчет ленточно-тележечного конвейера, используя следующие исходные данные: годовая производительность карьера А = 1 млн т; коэффициент неравномерности работы карьера Кн.р= 1,1; число рабочих дней в году nраб = 305; число смен в сутки nсм = 3; продолжительность смены Тсм = 8 ч; насыпная плотность груза γ = 2,5 т/м3; максимальный размер куска аmax = 1 000 мм; угол наклона конвейера β = 2°; направление транспортирования груза − вверх; расстояние транспортирования груза L = 200 м; тип ленты − РТЛ-5000; состояние атмосферы − влажная; условия работы конвейера − удовлетворительные, загрязнения. 1. Часовая производительность конвейера составит Q= А ⋅ К н.р nраб ⋅ nсм ⋅ Т см 1 ⋅ 106 ⋅ 1,1 = = 150 т. 305 ⋅ 3 ⋅ 8 Принимаем конвейер КЛТ-200 со следующими параметрами: производительность Q = 200 т/ч; ширина ленты В = 1 600 мм; скорость движения υ = 1,5 м/с. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -97- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.3. Расчет ленточно-тележечного конвейера 2. Осуществляем проверку соответствия ширины ленты принятого конвейера заданной производительности: Вр = 1,25 200 = 0,34 м. 700 ⋅ 1,5 ⋅ 1 ⋅ 2,5 Условие Вр ≤ В выполняется. Проверяем ширину ленты по крупности куска: В ≥ (1,1−1,3)аmax; В ≥ 1,3 · 1 000 ≥ 1 300 мм. Условие выполняется. 3. Расчет распределенных сопротивлений движению груза и сил натяжений ленты в характерных точках ее изгиба производим по расчетной схеме (рис. 3.6). Рис. 3.6. Расчетная схема ленточно-тележечного конвейера (к примеру расчета) Для данной схемы принимаем длины участков: L4−5 = 2 м, L5−6 = 190 м, L6−7 = 8 м, тогда Wгр4−5 = (q + qл + qр′ ) ⋅ ωгр ⋅ L4−5 ⋅ cos β + (q + qл ) ⋅ L4−5 ⋅ sin β = = (363 + 863 + 284) ⋅ 0,02 ⋅ 2 ⋅ 0,99 + (363 + 863) ⋅ 2 ⋅ 0,035 = 146 Н, где q= Q ⋅ g 200 ⋅ 9,81 = = 363 Н/м; 3,6 ⋅ 1,5 3,6 ⋅ υ qл = М л ⋅ В ⋅ g = 55 ⋅ 1,6 ⋅ 9,81 = 863 Н/м; qр′ = М р′ ⋅ g 29 ⋅ 9,81 = = 284 Н/м; 1 lр′ Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -98- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.3. Расчет ленточно-тележечного конвейера Wгр5−6 = (q + qл + 2qт ) ⋅ ωт ⋅ L5−6 ⋅ cos β + (q + qл + qт ) ⋅ L5−6 ⋅ sin β = = (363 + 863 + 2 ⋅ 750) ⋅ 0,0175 ⋅ 190 ⋅ 0,99 + + (363 + 863 + 750) ⋅ 190 ⋅ 0,035 = 22 203 Н; Wгр6−7 = (q + qл + qр′ ) ⋅ ωгр ⋅ L6−7 ⋅ cos β + (q + qл ) ⋅ L6−7 ⋅ sin β = = (363 + 863 + 284) ⋅ 0,02 ⋅ 8 ⋅ 0,99 + (363 + 863) ⋅ 8 ⋅ 0,035 = 584 Н; Wпор = (q + qр′′ ) ⋅ ωпор ⋅ L ⋅ cos β − qл ⋅ L ⋅ sin β = = (863 + 85) ⋅ 0,025 ⋅ 200 ⋅ 0,99 − 863 ⋅ 200 ⋅ 0,035 = −1 300 Н, где qр′′ = М р′′ ⋅ g 26 ⋅ 9,81 = = 85 Н/м. lр′′ 3 Сопротивление на загрузочном устройстве определяем по формуле q ⋅ υ2 363 ⋅ 1,52 Wз = = = 83 Н. g 9,81 Находим силы натяжения ленты в характерных точках ее изгиба: S1 = S сб ; S2 = Sсб + Wпор = Sсб − 1 300; S3 = K ′ ⋅ S 2 = 1,02( Sсб − 1 300) = 1,02 Sсб − 1 326; S 4 = S 3 + Wз = 1,02 S сб − 1 326 + 83 = 1,02 S сб − 1 243; S 5 = S 4 + Wгр4−5 = 1,02 S сб − 1 243 + 146 = 1,02 S сб − 1 097; S 6 = S 5 + Wгр5−6 = 1,02 S сб − 1 097 + 22 203 = 1,02 S сб + 21106; S 7 = S нб = S 6 + Wгр6−7 = 1,02 S сб + 21106 + 584 = 1,02 S сб + 21 690. Для приводного барабана без футеровки при угле обхватаα = 180° тяговый фактор составил (см. табл. 3.8) еμ ⋅α = 1,87. Решив систему уравнений Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -99- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.3. Расчет ленточно-тележечного конвейера S нб = 1,02 S сб + 21 690, S нб = 1,87 S сб , получаем Sсб = 32 373 Н; S2 = 31 073 Н; S3 = 31 695 Н; S4 = 31 778 Н; S5 = 31 924 Н; S6 = 54 127 Н; Sнб = 54 711 Н. Для нормальной работы конвейера должны выполняться 3 условия: 1) Sнб ≤ Sсб · еμα, 54 711 ≤ 1,87·32 373, 54 711 < 60 538 − условие выполняется; 2) qл ·f ≥ (qл + 2qт)·ωт, 863·0,4 ≥ (863 + 2·750)·0,0175, 345 > 41− условие выполняется; 3) Smin= (5÷10)(q + qл)· lр′ ≤ S3, Smin =10(363 + 863)·1 = 12 260 Н, 12 260 < 31 695 − условие выполняется. 4. Рассчитаем тяговое усилие и мощность привода: Wо = Sнб − Sсб + 0,03( Sнб + Sсб ) = = 54 711 − 32 373 + 0,03(54 711 + 32 373) = 24 950 Н, N дв = Wо ⋅ υ 24 950 ⋅ 1,5 = = 41 кВт. 1000 ⋅ η 1 000 ⋅ 0,92 Сила натяжного устройства Sн.у = S 2 + S3 = 31 073 + 31 695 = 62 768 Н . Сопротивление разрыву ленты δр = S max ⋅ К з 54 711 ⋅ 9 = = 307 Н/мм . В 1 600 Такая прочность обеспечивается принятой в расчете лентой РТЛ-5000. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -100- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.4. Расчет крутонаклонных конвейеров Целью расчета является определение параметров крутонаклонного конвейера в зависимости от заданных условий эксплуатации. Исходные данные: годовая производительность карьера; параметры, характеризующие режим работы предприятия; физико-механические свойства транспортируемых грузов; расстояние транспортирования груза; условия работы конвейера. Особенности конструкций. Конвейеры, способные транспортировать насыпные грузы под углами более 18°, называются крутонаклонными. Применение на открытых разработках крутонаклонных конвейеров в качестве подъемных из карьеров и расположение их на нерабочем борту, в траншее или в пройденном по породам наклонном стволе позволяет при той же требуемой высоте подъема сократить длину транспортирования и значительно уменьшить объем горно-капитальных работ. Однако, несмотря на большое число разработанных типов крутонаклонных конвейеров, универсальные и вполне надежные в эксплуатации конструкции этих конвейеров пока не созданы. Вместе с тем имеющиеся и проверенные на практике типы крутонаклонных конвейеров могут, в первую очередь, найти достаточно эффективное применение в качестве транспортного средства на расположенных на поверхности карьеров обогатительных и агломерационных фабриках, складах полезного ископаемого и пр. Основными отличительными признаком крутонаклонных конвейеров является способ удержания груза на ленте от скатывания и скольжения вниз. По этому признаку различают конвейеры: 1) с повышенным коэффициентом трения груза о ленту (рис. 3.7); 2) с повышенным нормальным давлением между грузом и лентой (рис. 3.8, рис. 3.9); 3) с элементами подпора (рис. 3.10, рис. 3.11). Примером конвейерных лент с повышенным коэффициентом трения являются ленты с привулканизированными на их рабочей поверхности невысокими (обычно до 20−30 мм) резиновыми выступами-рифами (рис. 3.7). Взаимное расположение рифов выполняется таким образом, чтобы на порожняковой ветви лента могла свободно катиться по роликоопорам. В зависимости от рода перемещаемых грузов рифленая лента позволяет увеличивать угол наклона конвейера на два-три или несколько градусов. Повышение нормального давления между слоем груза и лентой достигается на конвейерах с глубоким лотком, образуемым многороликовыми (дисковыми) подвесными роликоопорами (рис. 3.8). В пункте погрузки роликоопоры крепятся на раздвинутых точках подвеса (1-1), а затем лента переходит на линейные роликоопоры со сближенными точками подвеса (2-2), вследствие чего сила, сжимающая слой груза, возрастает. Однако остающаяся открытой поверхность слоя груза ограничивает возможность значительного увеличения угла наклона. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -101- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.4. Расчет крутонаклонных конвейеров Рис. 3.7. Типы рифленых лент Рис. 3.8. Шарнирно-подвесные роликоопоры для ленточного конвейера с повышенным углом наклона Конвейеры второй группы находят применение в легких условиях работы и при небольшой производительности. На рис. 3.10 показаны поперечные и продольные сечения по ленточному конвейеру с привулканизированными парными резиновыми лопастями. Порожняковая ветвь поддерживается роликами в виде трех закрепленных на оси дисков. Производительность конвейера зависит не только от размеров и формы лопастей, но и от угла наклона и угла откоса перемещаемого груза, уменьшаясь с увеличением первого и возрастая с увеличением второго. К той же группе ленточных конвейеров с привулканизированными поперечными перегородками и гофрированными бортами относится «ящичный» конвейер (рис. 3.11). При огибании приводного и натяжного барабанов бортовые гофры распрямляются, порожняковая ветвь катится свободными краями по роликоопорам, состоящим из двух закрепленных на оси боковых дисков. На конвейерах этого типа высота перегородок составляет 400 мм. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -102- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.4. Расчет крутонаклонных конвейеров Рис. 3.9. Схемы ленточных конвейеров с прижимными лентами: а − конвейер УкрНИИпроекта для угля; б − конвейер на стреле роторного экскаватора для породы; 1, 2 − соответственно, грузонесущая и прижимная лента; 3 − прижимные ролики; 4, 5 − соответственно, натяжные и приводные барабаны Рис. 3.10. Сечения крутонаклонного ленточного конвейера с привулканизированными лопастями: а − лента шириной 800 мм; б − лента шириной 1000 мм; в − порожняковая ветвь конвейера; г − график теоретической производительности конвейера с лентой шириной 1000 мм в зависимости от угла наклона β и угла естественного откоса груза φ Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -103- 3. КОНВЕЙЕРНЫЙ ТРАНСПОРТ 3.4. Расчет крутонаклонных конвейеров Рис. 3.11. Ленточный крутонаклонный конвейер с привулканизированными перегородками и гофрированными бортами Особенности расчета. Расчет крутонаклонных конвейеров с рифлеными лентами и глубоким лотком ничем не отличается от расчета ленточного конвейера (см. § 3.1). Коэффициент Кβ принимается равным 0,92−0,83 (меньшее значение соответствует большому углу наклона конвейера). При расчете крутонаклонного конвейера с прижимной лентой значения коэффициента Кβ = 0,70−0,56. Необходимое давление р прижимных роликов на ленту, отнесенное к 1 м длины конвейера, определяется из условия р≥ q (sin β − ω′ ⋅ cos β) − qп.л ⋅ ω′ ⋅ cos β, 2 ⋅ ω′ (108) где qп.л − линейная сила тяжести прижимной ленты, Н/м; ω′′ − коэффициент трения между грузом и лентами, ω′′ = 0,3−0,5. Наибольшее тяговое усилие, которое может передать прижимная лента и по которому рассчитывается мощность привода, вычисляют по формуле Wоп.л = ( р + qл ⋅ sin β) ⋅ Lп.л ⋅ ω′ . (109) Конвейеры с подпорными элементами используют на коротких (до 100 м) трассах перемещения грузов с аmax ≤ 150 мм. Рекомендуемые значения высоты перегородок hп = 0,2−0,4 м, угла наклона конвейера β ≤ 45°, скорости движения груза υ ≤ 2 м/с при расстоянии между перегородками lп = 0,3−0,7 м. По результатам расчетов ленточных, ленточно-канатных, ленточнотележечных и крутонаклонных конвейеров с помощью справочников и каталогов выбирается стандартное оборудование приводных и натяжных станций, опорных устройств и т. д. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -104- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ По принципу действия и типу применяемого оборудования гидротранспортные установки делятся на напорные и самотечные. В первых перемещение гидросмеси осуществляется по трубам при давлении выше атмосферного, создаваемого насосами. Во вторых перемещение гидросмеси производится по желобам, лоткам или канавам при атмосферном давлении. Гидротранспорт применяется как при экскаваторном, так и при гидромониторном способе разрушения забоя. Основными достоинствами гидротранспортирования являются высокая производительность, непрерывность и автоматичность действия. К недостаткам относят высокую энергоемкость, ограничение области применения по физико-механическим свойствам грузов и климатическим условиям. 4.1. Расчет напорного транспорта Целью расчета является определение производительности, напора и мощности двигателя насосной установки для заданных условий транспортирования груза. К исходным данным относятся: часовая производительность по твердой фракции; физико-механические свойства груза; расстояние транспортирования и высота подъема груза. Расчет напорного транспорта включает: 1) определение расхода гидросмеси; 2) установление диаметра трубопровода; 3) расчет сопротивления движению гидросмеси по трубопроводу; 4) определение напора и мощности двигателя насосной станции. Определение расхода гидросмеси. Объемный расход гидросмеси Vг, 3 м /ч, вычисляют по формуле Vг = Q , γ⋅S (110) где Q − производительность по твердой фракции, т/ч; γ − насыпная плотность твердой фракции, т/м3; S − концентрация гидросмеси. Концентрация гидросмеси (отношение объема твердой фракции к общему объему гидросмеси) зависит от крупности и плотности твердой фракции. Она уменьшается с увеличением той и другой. Так, при транспортиро- Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -105- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ 4.1. Расчет напорного транспорта вании крупно- и мелкозернистого угля максимальная концентрация достигает 0,4−0,5, а для гравийно-песчаных грунтов − 0,15−0,2. Определение диаметра трубопровода. Ориентировочное значение диаметра трубопровода Дор, мм, рассчитывается по максимальному размеру куска: Д ор ≥ (2,5 ÷ 3,0)аmax . (111) Полученное значение Дор округляют до ближайшего стандартного Д и в зависимости от вида транспортируемого материала определяют критическую скорость гидросмеси υкр (табл. 4.1). Значения критической (минимальной) скорости гидросмеси, м/с Стандартный диаметр трубопровода Д, мм 200 300 400 500 600 700 800 Глинистые материалы 1,6 1,8 2,2 2,5 2,7 3,0 3,2 Вид транспортируемого груза Песок (50 0/0) и гравий Песчанистос небольшим Гравий, глинистые содержанием щебень материалы глинистых материалов 1,9 2,4 3,0 2,1 2,9 3,6 2,4 3,4 4,3 3,0 3,8 4,8 3,2 4,1 5,3 3,5 4,4 5,7 3,7 4,9 6,1 Таблица 4.1 Рядовой уголь 2,0 2,5 3,0 3,3 3,6 3,8 4,1 Для нормальной работы гидротранспортной установки (обеспечение турбулентности потока) рабочую скорость гидросмеси принимают равной υ = (1,15 − 1,2)υ кр . (112) При υ < υ кр происходит заиливание труб, а приυ > 1,2υ кр возрастает расход энергии и ускоряется износ трубопровода. Принятый стандартный диаметр трубопровода Д, м, проверяют по условию обеспечения заданной производительности: V (113) Д р = 0,019 г , υ Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -106- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ 4.1. Расчет напорного транспорта Д = (1 ÷ 1,1) Д р . (114) Если данное условие не выполняется, то необходимо выбрать другое значение диаметра трубопровода и произвести пересчет рабочей скорости гидросмеси. Определение сопротивления движению гидросмеси по трубопроводу. Удельные потери напора io, м/м, при движении чистой воды на 1 м длины трубопровода вычисляют по формуле Дарси-Вейсбаха: λ о ⋅ υ2 , iо = 2g ⋅ Д (115) где λo − коэффициент гидравлических сопротивлений при движении по трубопроводу чистой воды: Д, м λo 0,2 0,018 0,3 0,0165 0,4 0,0155 0,5 0,015 0,6 0,0145 0,7 0,0135 0,8 0,013 Удельные потери напора при движении гидросмеси на 1 м длины трубопровода составят iг = iо γг + γв g ⋅ Д (γг − γв ) , k ⋅ ϕ ⋅ υ ⋅ γв (116) где γг − плотность гидросмеси, т/м3, γ г = S ( γ − 1) + 1; (117) γв − плотность воды, т/м3; k − эмпирический коэффициент (для породы k = 1,4, для угля k = 1,9); φ − коэффициент сопротивления при свободном падении частиц твердого в воде, ϕ = 0,656 0,66 . γ −1 (118) Определение напора и мощности двигателя насосной установки. Необходимый напор Ннап, м, для перемещения гидросмеси находят по формуле Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -107- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ 4.1. Расчет напорного транспорта Н нап = ± Н ⋅ γг + ε ⋅ L ⋅ iг , γв (119) где Н − геодезическая высота подъема «+» (глубина спуска «−»), м; ε − коэффициент, учитывающий местные потери в трубопроводе, ε = 1,05−1,10. Потребную мощность двигателя напорной установки Nдв, кВт, определяют по формуле N дв = К з Vг ⋅ γ г ⋅ Н нап ⋅g, 3 600 ⋅ η (120) где Кз − коэффициент запаса мощности, Кз = 1,10−1,15; η − КПД двигателя, η = 0,92−0,94. С помощью справочной литературы по найденным значениям Vк, Ннап и Nдв выбирают типоразмер рабочей насосной установки. Пример расчета. Выполнить расчет напорной гидротранспортной установки, используя следующие исходные данные: производительность по твердой фракции Q = 1500 т/ч; вид транспортируемого материала − гравийно-песчанистый с содержанием глины; насыпная плотность твердой фракции γ = 2,5 т/м3; плотность воды γв = 1,0 т/м3; максимальный размер куска аmax = 85 мм; расстояние транспортирования груза L = 600 м; высота подъема груза Н = 25 м. 1. Объемный расход гидросмеси составляет Vг = 1 500 Q = = 3 000 м3/ч , γ ⋅ S 2,5 ⋅ 0,2 где S = 0,2 − концентрация гидросмеси для гравийно-песчанистых грунтов. 2. Рассчитываем ориентировочное значение диаметра трубопровода: Д ор = 3 ⋅ аmax = 3 ⋅ 85 = 255 мм. По табл. 4.1 для данного типа груза и Д = 300 мм принимаем критическую скорость гидросмеси υкр = 2,9 м/с. 3. Определяем рабочую скорость гидросмеси: Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -108- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ 4.1. Расчет напорного транспорта υ = 1,2 ⋅ 2,9 = 3,48 ≈ 3,5 м/с. Осуществляем проверку диаметра трубопровода по условию обеспечения заданной производительности: Д р = 0,019 Vг 3 000 = 0,019 = 0,556 м; υ 3,5 300 < 556 − условие не выполняется. Принимаем диаметр трубопровода Д = 600 м, критическую скорость υкр = 4,1 м/с (табл. 4.1) и определяем рабочую скорость гидросмеси: υ = 1,2 ⋅ 4,1 = 4,92 ≈ 5 м/с. Вновь производим проверку: Д р = 0,019 3 000 = 0,465 м; 5 Д = (1 ÷ 1,1) Д р = 0,465 ÷ 0,512 м − условие не выполняется. Принимаем диаметр трубопровода Д = 500 мм, критическую скорость υкр = 3,8 м/с и повторяем расчеты: υ = 1,2 ⋅ 3,8 = 4,56 м/с; Д р = 0,019 3 000 = 0,487 м; 4,56 Д = (1 ÷ 1,1) Д р = 0,487 − 0,536 м − условие выполняется. Для последующих расчетов окончательно принимаем Д = 500 мм и υ = 4,56 м/с. 4. Удельные потери напора при движении гидросмеси на 1 м длины трубопровода определяем по формуле iг = iо = 0,032 ⋅ γг + γв g ⋅ Д (γ г − γ в ) = k ⋅ ϕ ⋅ υ ⋅ γв 9,81 ⋅ 0,5 (1,3 − 1) 1,3 + = 0,217 м/м, 1 1,4 ⋅ 0,59 ⋅ 4,56 ⋅ 1 где Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -109- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ 4.1. Расчет напорного транспорта iо = λ о ⋅ υ2 0,015 ⋅ 4,562 = = 0,032 м/м; 2g ⋅ Д 2 ⋅ 9,81 ⋅ 0,5 γ г = S ( γ − 1) + 1 = 0,2(2,5 − 1) + 1 = 1,3 Т/м3 ; ϕ = 0,656 0,66 0,66 = 0,656 = 0,59. γ −1 2,5 − 1 5. Рассчитываем напор насосной установки: Н нап = + Н ⋅ γг 1,3 + ε ⋅ L ⋅ iг = 25 ⋅ + 1,05 ⋅ 600 ⋅ 0,217 = 169 м. γв 1 6. Вычисляем мощность привода насосной установки: N дв = К з ⋅ Vг ⋅ γ г ⋅ Н нап 3 000 ⋅ 1,3 ⋅ 169 ⋅ g = 1,1 ⋅ 9,81 = 2 147 кВт. 3 600 ⋅ η 3 600 ⋅ 0,92 По полученным расчетным значениям Vк, Ннап и Nдв выбираем тип и количество насосов. 4.2. Расчет самотечного транспорта Целью расчета является определение производительности гидротранспортной установки и минимального уклона гидропривода. К исходным данным относятся: часовая производительность по твердой фракции; физико-механические свойства груза; тип гидропровода. Расчет самотечного транспорта включает определение расхода гидросмеси и минимального уклона гидропровода. Определение расхода гидросмеси. Расчет производится по формуле (110). Определение минимального уклона гидропровода. Преобразовав известную формулу Шези, получают υ2 i= 2 , C ⋅R Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (121) -110- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ 4.2. Расчет самотечного транспорта где υ − скорость гидросмеси, равная или несколько больше критической, м/с; С − коэффициент Шези, зависящий от степени шероховатости поверхности гидропровода (табл. 4.2); R − гидравлический радиус (отношение площади поперечного сечения струи к величине смоченного периметра), который определяется формой гидропровода: при полукруглом сечении Д ; 4 (122) B⋅h ; B + 2h (123) R= при прямоугольном сечении R= при трапецеидальном сечении R= ( B + в) ⋅ h 2 B−в 2 2 B + в + 2 h + 2 . (124) Таблица 4.2 Значения коэффициента Шези С Тип гидропровода Весьма тщательно обструганные, хорошо пригнанные доски; штукатурка из чистого цемента Неструганные, хорошо пригнанные доски; чистые водосточные трубы; хорошая бетонировка Средняя кирпичная кладка; облицовка из тесаного камня Средняя бутовая кладка; каналы в плотном гравии, лессе, земле Гидравлический радиус R, м 0,1 0,2 0,3 0,4 0,5 70 75 80 90 95 60 65 70 75 78 45 50 55 58 60 30 35 38 40 43 Во многих случаях уклоны гидропровода определяются рельефом местности. При избыточном уклоне целесообразно применять гидропроводы с повышенным коэффициентом шероховатости, а в обратном случае − с пониженным. Пример расчета. Выполнить расчет самотечной гидротранспортной установки, используя следующие исходные данные: производительность по твердой фракции Q = 900 т/ч; Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -111- 4. ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ 4.2. Расчет самотечного транспорта вид транспортируемого материала − мелкий гравий; концентрация гидросмеси S = 0,2; тип гидропровода − деревянный лоток прямоугольной формы поперечного сечения (В = 1 м; h = 0,4 м); насыпная плотность твердой фракции γ = 2,5 т/м3. 1. Объемный расход гидросмеси составляет Vг = Q 900 = = 1 800 м 3 /ч . γ ⋅ S 2,5 ⋅ 0,2 2. Критическую скорость гидросмеси определяем с учетом ширины и высоты применяемого лотка: = υêð Vã 1 800 = 3 600 Â ⋅ h 3 600 ⋅1 ⋅ 0, 4 = 1,25 м/с. Для дальнейших расчетов принимаем рабочую скорость гидросмеси υ = 1,4 м/с. 3. Гидравлический радиус находим по формуле R= B⋅h 1 ⋅ 0,4 = = 0,22 м. B + 2h 1 + 2 ⋅ 0,4 Максимальный уклон лотка υ2 1, 42 = i = = 0,002 , C 2 ⋅ R 652 ⋅ 0, 22 где С = 65 − коэффициент Шези (см. табл. 4.2). Для напорного и самотечного гидротранспорта оборудование насосных станций, камерные питатели, типы гидропроводов (трубы, лотки, желоба и т. д.) выбираются по каталогам и справочникам. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -112- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ Подвесные канатные дороги (ПКД) по принципу действия делятся на кольцевые и маятниковые. Их применение возможно при любом рельефе местности. Установлено, что при годовой производительности карьера А = 1 млн т они могут успешно конкурировать с железнодорожным и автомобильным транспортом [6]. ПКД относятся к транспортным машинам смешанного действия, в которых элементом непрерывности является замкнутый контур, а элементом цикличности − вагонетки, перемещающиеся по несущему канату. Целью расчета является определение необходимой грузоподъемности вагонетки, прочностных характеристик несущего и тягового канатов, мощности двигателя приводной станции. К исходным данным относятся: годовая производительность карьера; параметры, характеризующие режим работы предприятия; физикомеханические свойства транспортируемого груза; расстояние транспортирования и высота подъема груза. Расчет подвесных канатных дорог включает: 1) установление плана и продольного профиля трассы ПКД; 2) определение часовой производительности; 3) определение грузоподъемности и вместимости кузова вагонетки; 4) расчет распределенных сопротивлений движению груза; 5) определение сосредоточенных сопротивлений движению груза, напряжений тягового каната, тягового усислия и мощности привода; 6) установление прочностных характеристик тягового и несущего каната. Установление плана и продольного профиля трассы ПКД. На открытых горных разработках для транспортирования грузов применяются в основном двухканатные кольцевые дороги (рис. 5.1). Трасса дороги устанавливается в зависимости от рельефа местности. В горных районах высота опор принимается с учетом исключения резких перегибов на выпуклых участках дороги и надежного прилегания несущих канатов к башмакам опор на выгнутых участках. При большой длине дороги разбиваются на отдельные последовательные участки. Длины участков несущего каната назначаются исходя из практической нормы, чтобы суммарная сила трения его по башмакам не превышала 25 % натяжения его грузом. Длины участков тягового каната в значительной степени зависят от профиля дороги: с увеличением длины участков возрастает диаметр, а следовательно, стоимость каната, мощность двигателей приводной станции, но уменьшается количество конструктивных элементов дороги и численность обслуживающего персонала. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -113- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ Рис. 5.1. Схема подвесной двухканатной кольцевой дороги: 1− криволинейный рельс; 2 − ведущий шкив; 3 − загрузочный бункер; 4 − несущий канат; 5 − опорные башмаки; 6 − вагонетка; 7 − натяжной шкив; 8 − грузы натяжения тягового каната; 9 − грузы натяжения несущего каната; 10 − тяговый канат; 11 − роликоопоры тягового каната; 12 − опора; 13 − фундаменты для закрепления концов несущего каната Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -114- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ Определение часовой производительности ПКД осуществляют следующим образом: Q= А ⋅ К н.р nраб ⋅ nсм ⋅ Т см , (125) где А − годовая производительность карьера, т; Кн.р − коэффициент неравномерности работы карьера, Кн.р= 1,1−1,2; nраб − число рабочих дней в году; nсм − число смен в сутки; Тсм − продолжительность смены, ч. Определение грузоподъемности и вместимости кузова вагонетки. Необходимую грузоподъемность вагонеток q, т, вычисляют по формуле q= Q ⋅t , 3 600 (126) где t − интервал времени между поступлением вагонеток на линию, t = 20−40 с. Вместимость кузова вагонетки Vк, м3, определяют по формуле Vк = q , Кv ⋅ γ (127) где Кv − коэффициент использования вместимости кузова вагонеток, Кv = 0,95−1,05; γ − насыпная плотность груза. Расстояние между вагонетками а, м, устанавливают по формуле а = υ⋅t , (128) где υ − скорость движения вагонетки, м/с. Типовой ряд скоростей: 1,25; 1,6; 2,0; 2,5; 2,8; 3,15 м/с. Число вагонеток на каждой ветви каната рассчитывают по выражению nв = L , а (129) где L − расстояние транспортирования груза, м. Определение распределенных сопротивлений движению груза. Сопротивления на грузовой и порожняковой ветвях ПКД вычисляют по формулам 1 000(q + qт ) ⋅ g Wгр = + qк ⋅ L ⋅ (± sin β + ωгр ⋅ cos β) ; а Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий (130) -115- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ 1 000qт ⋅ g Wпор = + qк ⋅ L ⋅ (± sin β + ωпор ⋅ cos β) , а (131) где qт − собственная масса вагонеток (табл. 5.1), т; qк − линейная сила тяжести тягового каната, qк = 10−38 Н/м; β − угол наклона дороги, град; ωгр, ωпор − коэффициенты сопротивления движению вагонетки, соответственно, на грузовой и порожняковой ветвях дороги, ωгр = 0,0050−0,0055; ωпор = 0,0060−0,0065. Знак «+» ставится при движении вверх, знак «−» − вниз. Таблица 5.1 Параметры типовых вагонеток Вместимость, м3 Собственная масса вагонетки, т: двухколесной четырехколесной 0,5 0,65 0,8 1,0 1,25 2,0 0,395 0,485 0,42 0,51 0,45 0,54 0,48 0,57 − 0,6 − 0,69 Определение сосредоточенных сопротивлений движению груза, натяжений тягового каната, тягового усилия и мощности привода. Сосредоточенные сопротивления на поворотных пунктах учитываются при расчете сил натяжения в характерных точках контура тягового каната аналогично расчету указанных сил ленточного конвейера (см. § 3.1). Расчет выполняется методом обхода по замкнутому контуру, начиная с точки сбегания каната с приводного шкива (если два приводных шкива, то с последнего по ходу движения). Натяжения тягового каната определяются из условия передачи тягового усилия на приводной станции приводными шкивами с углом обхватаα (рис. 5.2) и коэффициентом сцепления μ. Рис. 5.2. Схемы приводов ПКД Коэффициент сцепленияμ составляет для нефутерованного шкива 0,1−0,12; для шкива, футированного деревянными шашками − 016 и резиной − 0,2. Наиболее высокие значения коэффициента сцепления μ ( = 0,3) дает футеровка из поливинилхлорида. Тяговое усилие и мощность двигателей приводной станции определяются так же, как при расчете ленточного конвейера. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -116- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ Для обеспечения нормальной работы ПКД должны выполняться два условия: 1) тяговый канат не должен пробуксовывать на приводных шкивах: Sнб ≤ Sсб ⋅ еμ⋅α ; (132) 2) тяговый канат не должен чрезмерно провисать на грузовой ветви: тк S min qк ⋅ l 2 = ≤ Si , 8 ⋅ f max (133) где l − расстояние между опорами на грузовой ветви, м; fmax − максимальная стрела провеса, назначаемая по местным условиям, м, fmax ≈ 0,04·l; Si − наименьшее натяжение тягового каната грузовой ветви, Н. Если второе условие не выполняется, то натяжение тягового каната должно быть увеличено (при этом пересчет начинают от точки наименьшего натяжения на грузовой ветви). Силу натяжного устройства устанавливают в соответствии с рекомендациями (см. § 3.1). Определение прочностных характеристик тягового и несущего канатов. Расчетное разрывное усилие тягового каната δтк, Н, принимаем равным тк , δ тк = К зтк ⋅ S max (134) тк где Кзтк − коэффициент запаса прочности тягового каната, Кзтк = 5−6; S max − максимальное натяжение тягового каната, Н. По полученному значению δтк выбирают тип каната и его диаметр. Прочностные характеристики несущего каната ПКД рассчитывают с учетом его долговечности. Наименьшее расчетное натяжение несущего каната должно быть нк S min ≥ 0,045 Р U , (135) где Р − нагрузка от колеса вагонетки, Н: для грузовой ветви Ргр = для порожняковой ветви 1 000(q + qт ) ⋅ g + а ⋅ qк ; nкол (136) 1 000 ⋅ qт ⋅ g + а ⋅ qк (137) ; nкол nкол − число колес ходовой тележки вагонетки (2 или 4); U − число колес, А ⋅ nкол . проходящих по несущему канату в течение года, U = q Рпор = Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -117- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ нк Полученное значение S min не должно быть меньше 45Р. Максимальное натяжение несущего каната учитывает величину сил трения каната на башмаках опор и силы сопротивления качения находящихся на канате вагонеток и принимается равным нк нк . S max = 1,25S min (138) Расчетное разрывное усилие несущего каната нк , (139) δнк = К знк ⋅ S max где Кзнк − коэффициент запаса прочности несущего каната, Кзнк = 3,0−3,5. По полученному значению δнк выбирают тип каната и его диаметр (табл. 5.2). Таблица 5.2 Параметры несущего каната Конструкция несущего каната Без клиновых проволок С одним слоем клиновидных проволок С двумя слоями клиновидных проволок Диаметр, мм Масса 1 м каната, кг Суммарное разрывное усилие δнк, Н, всех проволок при пределе прочности 1 200 Н/мм2 30,5 5 715 000 32 5,6 790 000 35,5 7 955 000 38,5 8,6 1 200 000 42,5 10,3 1 450 000 45 11,5 1 620 000 47 50 12,5 15 1 750 000 2 148 000 55 17,7 2 490 000 60 19,8 2 870 000 65 23,7 3 420 000 70 27,2 3 950 000 Пример расчета. Выполнить расчет двухканатной кольцевой дороги, используя следующие исходные данные: годовая производительность карьера Аг = 2 млн т; число рабочих дней в году nраб = 305; Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -118- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ число смен в сутки nсм = 3; продолжительность смены Тсм = 8 ч; расстояние транспортирования груза L = 2 000 м; угол наклона дороги β = 2°; направление движения груза − вверх; расстояние между опорами l = 100 м; насыпная плотность груза γ = 2,0 т/м3. 1. Часовую производительность определяем по формуле Q= А ⋅ К н.р nраб ⋅ nсм ⋅ Т см = 2 ⋅ 106 ⋅ 1,1 ≈ 300 т/ч. 305 ⋅ 3 ⋅ 8 2. Приняв t = 40 с, находим необходимую грузоподъемность вагонетки: Q ⋅ t 300 ⋅ 40 = = 3,3 т. 3 600 3 600 q= 3. Вместимость кузова вагонетки составит Vк = q 3,3 = = 1,65 м3. К v ⋅ γ 1,0 ⋅ 2 Принимаем типовую четырехколесную вагонетку с вместимостью кузова Vк = 2 м3 и собственной массой qт = 0,69 т (см. табл. 5.1). Скорость движения вагонетки υ принимаем равной 2 м/с. Тогда расстояние между вагонетками составит а = υ ⋅ t = 2 ⋅ 40 = 80 м, а число вагонеток на каждой ветви каната: nв = L 2 000 = = 25 . а 80 4. Определяем распределенные сопротивления на грузовой и порожняковой ветвях дороги: Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -119- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ 1 000(q + q т ) ⋅ g Wгр = + qк L(sin β + ω гр ⋅ cos β) = а 1 000(3,3 + 0,69) ⋅ 9,81 = + 20 ⋅ 2 000(0,035 + 0,005 ⋅ 0,999) = 40 840 Н; 80 1 000 ⋅ q т ⋅ g Wпор = + qк L(− sin β + ω пор ⋅ cos β) = а 1 000 ⋅ 0,69 ⋅ 9,81 = + 20 ⋅ 2 000(−0,035 + 0,006 ⋅ 0,999) = −6 067 Н; 80 5. Расчет натяжений тягового каната выполняем по схеме, приведенной на рис. 5.3. Рис. 5.3. Расчетная схема ПКД Силы натяжения в характерных точках контура тягового каната вычисляем по формулам S1 = Sсб ; S 2 = К ′ ⋅ Sсб = 1,01Sсб ; S3 = S 2 + Wпор = 1,01Sсб − 6 067; S 4 = К ′ ⋅ S3 = 1,02(1,01Sсб − 6 067) = 1,03Sсб − 6 188; S5 = S 4 + Wгр = 1,03Sсб − 6 188 + 40 840 = 1,03Sсб + 34 652; S6 = Sнб = К ′ ⋅ S5 = 1,01(1,03Sсб + 34 652) = 1,04 Sсб + 35 000. При угле обхвата α = 360° и резиновой футеровке приводного шкива (μ = 0,2) тяговый фактор составит еμ⋅α = 2,720, 2⋅2⋅3,14 = 3,9. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -120- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ Натяжения определяем по системе уравнений S нб = 1,04 ⋅ S сб + 35 000, S нб = 3,9 S сб . В результате получаем Sнб = 47 727 Н, Sсб = 12 238 Н. Рассчитываем натяжения тягового каната в остальных точках: S 2 = 12 360 Н; S3 = 6 293 Н; S 4 = 6 419 Н; S5 = 34 421 Н. Для нормальной работы ПКД необходимо выполнение двух условий: 1) Sнб ≤ Sсб · еμα, 47 727 ≤ 12 238 · 2,720,2·2·3,14, 47 727 = 47 727; 2) тк Smin qк ⋅ l 2 20 ⋅ 1002 = = = 6 250 < S 4 = 6 419 Н . 8 ⋅ f max 8⋅ 4 Оба условия выполняются. 6. Расчетное разрывное усилие тягового каната находим по формуле тк δ тк = К зтк ⋅ S max = 5 ⋅ 47 727 = 238 636 Н, тк где S max = Sнб , Н. 7. Определяем прочностные характеристики несущего каната для грузовой ветви ПКД: число колес, проходящих по несущему канату в течение года, А ⋅ nкол 2 ⋅ 106 ⋅ 4 U= = = 2 424 242 ; 3,3 q нагрузка от колеса вагонетки, Н, Ргр = 1000(q + qт ) ⋅ g + a ⋅ qк 1 000(3,3 + 0,69) ⋅ 9,81 + 80 ⋅ 20 = = 10 210 Н; nком 4 наименьшее расчетное натяжение несущего каната для грузовой ветви нк S min ≥ 0,045Ргр U ≥ 0,045 ⋅ 10 210 2 424 242 ≥ 715 363 Н гр Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -121- 5. ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ нк (полученное значение S min не должно быть меньше 45 Ргр = 45 · 10 210 = гр = 459 450 Н, условие выполняется); максимальное натяжение несущего каната нк нк S max = 1,25 ⋅ S min = 1,25 ⋅ 715 363 = 894 204 Н. гр гр разрывное усилие нк δгр нк = К знк ⋅ S max гр = 3 ⋅ 894 204 = 2 682 609 Н. По табл. 5.2 принимаем для грузовой ветви несущий канат с двумя слоями клиновидных проволок диаметром 60 мм. Аналогичные расчеты производим для порожняковой ветви несущего каната: Рпор = 1 000 ⋅ 0,69 ⋅ 9,81 + 80 ⋅ 20 = 2 092 Н; 4 нк S min ≥ 0,045 ⋅ 2 092 2 424 242 = 146 576 Н; пор 146 576 > 45·2092; 146 576 > 94 140 Н; нк S max = 1,25 ⋅ 146 576 = 183 220 Н; пор δпор нк = 3 ⋅ 183 220 = 549 660 Н. Принимаем для порожняковой ветви несущий канат без клиновых проволок диаметром 30,5 мм. Приведенные в учебном пособие методики расчетов различных видов транспорта являются основой для разработки экономико-математических моделей по выбору оптимальных и рациональных типов погрузочнотранспортных комплексов на открытых горных разработках. Эта задача может быть решена как для начального периода эксплуатации горного предприятия, так и для любой стадии разработки месторождения. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -122- БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Васильев, М. В. Транспорт глубоких карьеров / М. В. Васильев. – М. : Недра, 1983. 2. Васильев, М. В. Конвейеры большой протяженности на открытых горных работах / М. В. Васильев, В. С. Волотковский, Г. Д. Кармаев. − М. : Недра, 1977. 3. Дьяков, В. А. Транспортные машины и комплексы открытых разработок / В. А. Дьяков. – М. : Недра, 1986. 4. Зелинский, О. В. Справочник по проектированию ленточных конвейеров / О. В. Зелинский, А. С. Петров. – М. : Недра, 1986. 5. Карьерный автотранспорт / П. Л. Мариев, А. А. Кулешов, А. Н. Егоров, И. В. Зырянов. – СПб. : Наука, 2004. 6. Спиваковский, А.О. Транспортные машины и комплексы открытых горных разработок / А. О. Спиваковский, М. Г. Потапов. – М. : Недра, 1983. 7. Трофимов, Г. В. Сборник задач по карьерному транспорту / Г. В. Трофимов, Ю. Н. Посохов. − М. : Недра, 1965. 8. Шешко, Е. Е. Горно-транспортные машины и оборудование для открытых работ / Е. Е. Шешко – М. : МГГУ, 2003. Расчеты транспортных машин открытых горных разработок. Учеб. пособие для практических занятий -123-