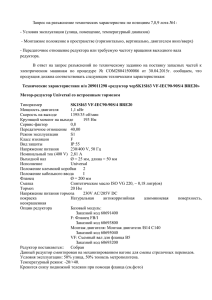

ПРАКТИЧЕСКАЯ РАБОТА № 1 «КИНЕМАТИЧЕСКИЙ И ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТЫ ПРИВОДНОЙ СТАНЦИИ» Цель работы: изучить конструкцию привода, составить кинематическую схему привода, определить кинематические и энергетические соотношения в передачах. 1. Теоретическое обоснование (С. 8–24) [1] Большинство современных технологических машин проектируют и создают по следующей схеме:энергетическая машина → передаточный механизм → исполнительный орган машины → система управления Приводная станция – это устройство, состоящее из двигателя, передаточных механизмов и системы управления для приведения в движение машин и механизмов d1 Передача – это устройства, служащие для передачи энергии механического движения на расстояние и для преобразования его параметров. Общее назначение передач совмещается с выполнением частных функций: распределением энергии, понижением или повышением скорости, преобразованием видов движения 1 z1 P1 ω1 T1 z2 1. ведущий вал редуктора 2 - ведомый вал редуктора Z1 - шестерня (ведущая) 2 Z2 - колесо зубчатое (ведомое) d2 P2 ω2 T3 η u Рисунок 1.1 – Схема передачи с обозначением основных параметров Передаточное отношение определяется по следующей формуле: i12 = ω1 n1 = . ω2 n2 Передаточное число определяется по следующей формуле: u12 = z2 d2 = . z1 d1 Значение общего передаточного числа определяется: uобщ = u12u23 x...x ujn КПД определяется по следующей формуле: η= Р2 . Р1 или η= Р2 Т 2ω2 Т 2 n2 Т = = = 2 . Р1 Т1ω1 Т1n1 T1u12 Окружная скорость определяется по следующей формуле: V= ωd 2 V= или πdn , 60 ×1000 Окружная сила определяется по следующей формуле: Ft = Р 2T = , V d Момент вращения определяется по следующей формуле: T = Ft d P = . 2 ω Требуемая мощность электродвигателя определяется по следующей формуле: Рэд. тр = Pт , ηобщ Общий КПД привода определяется по следующей формуле: ηобщ = η12η23∙…∙ηn. При расчете привода также часто используют следующие зависимости: – выражение угловой скорости через частоту вращения πn ; ω= 30 – выражение вращающего момента через мощность и частоту вращения T = 9550 P ; n – связь между моментами на ведущем и ведомом валах через передаточное число и КПД Тт = Тбuη. Для двухступенчатого редуктора передаточное число определяется по следующей формуле: uред = uбuт, 2. Расчет привода рабочего органа машины По заданным выходным параметрам – мощности на технологическом валу РT = ____ кВт и частоте вращения технологического вала nT = ____ мин-,1 провести кинематический и энергетический расчеты приводной станции (см. рис). 16 Рисунок 1.2 – Кинематическая схема привода Описание схемы привода Требуемая мощность электродвигателя Требуемая частота вращения вала электродвигателя 17 Выбор электродвигателя Уточненное передаточное число привода и разбивка передаточного числа по ступеням Определение частоты вращения валов привода Определение угловой скорости валов привода Определение мощности валов привода 18 Расчет вращающих моментов на валах редуктора Ориентировочный расчет валов редуктора Выводы: Литература 1. Детали машин. Курсовое проектирование : учебно-методическое пособие / сост.: Н. Н. Романюк [и др.]. – Минск : БГАТУ, 2020. – 384 с. 19 ЛАБОРАТОРНАЯ РАБОТА № 1 «ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО РЕДУКТОРА» Цель работы: изучить конструкцию и кинематические схемы, порядок разборки и сборки двухступенчатого цилиндрического редуктора, регулировку подшипников; определить габаритные, присоединительные и установочные размеры редуктора; изучить методики определения основных геометрических параметров зуб-чатых колес и зацепления экспериментально-расчетным путем. 1. Теоретическое обоснование (С. 18–33) [1] Редуктор – это механизм, служащий для снижения угловой скорости и повышения вращающего момента на ведомом валу. Одноступенчатые редукторы: наиболее простые и дешевые в изготовлении, но передаточное число у одноступенчатых цилиндрических редукторов с прямыми зубьями u ≤ 5; с косыми либо шевронными зубьями u ≤ 6,3. Двухступенчатые редукторы: цилиндрические зубчатые редукторы являются наиболее распространенными (потребность в них оцени-вается в 65 %), для них наиболее характерны передаточные числа u ≤ 8...40. Выполненный по развернутой схеме; соосный с раздвоенной тихоходной ступенью вертикальный, выполненный по развернутой схеме; с раздвоенной быстроходной ступенью вертикальный соосный Рисунок 1.1 – Кинематические схемы двухступенчатых цилиндрических редукторов 20 Зубчатые редукторы изготавливают с прямозубыми, косозубыми и шевронными колесами. Прямозубые зубчатые передачи предназна-чены для работы с более низкими скоростями (до 6 м/с), чем редукторы с косозубыми и шевронными. Корпусы редукторов обычно выполняются литыми из серого чугуна или сплавов алюминия, а корпусы тяжелонагруженных редукторов, работающих при ударных нагрузках, – из высокопрочного чугуна или стального литья. Смазку зацепления в редукторах при окружных скоростях до 15 м/с применяют преимущественно кар-терную, как наиболее простую. Смазывание подшипников качения редукторов общего назначения осуществляют жидкими маслами или пластичными мазями. Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. При скоростях Vокр < 2...3 м/с смазывание подшипников стремятся тем же маслом, которым осуществляется смазывание зубчатого зацепления. Для защиты от загрязнения извне и предупреждения вытекания смазки подшипниковые узлы снабжают уплотняющими устройствами Уровень масла, находящегося в корпусе редуктора, контролируют маслоуказателем. Для слива масла из корпуса предусматривается маслосливное отверстие, закрытое специальной резьбовой пробкой и размещаемое в нижней части корпуса. Отдушина предназначена чтобы сединять внутреннюю полость редуктора с внешней средой . Во время работы внутри корпуса редуктора повышается давле-ние из-за нагрева масла и воздуха, что приводит к выдавливанию масла из корпуса через уплотнения. Опорами валов в редукторах являются подшипники качения. Для нормальной работы подшипников необходимо создать зазоры, обеспечивающие свободное, без защемления шариков или роликов вращение подшипников ,Различают два вида зазоров – радиальные и осевые Радиальный зазор – это расстояние, на которое можно сместить наружное кольцо подшипника в радиальном направлении относительно внутреннего кольца подшипника без приложения усилия. Осевой зазор – это полное перемещение одного из колец подшипника в осевом направлении из одного крайнего положения в другое при неподвижном другом кольце. Для механизации работ при подъеме и транспортировке редуктора на его крышке выполнены специальные отверстия. Для крепления редуктора к раме или плите предусмотрены отверстия в основании корпуса. Важными параметрами редуктора являются его размеры, которые подразделяются на габаритные и присоединительные .Габаритными называются наибольшие размеры редуктора по длине, ширине и высоте. Присоединительными являются те размеры, которые позволяют выполнить сопряжение редуктора с другими деталями, и размеры, необходимые для установки редуктора на раме или фундаменте. 21 2. Описание конструкции двухступенчатого цилиндрического редуктора (С. 18–33) [1] ПозиНаименование Рисунок 1.2 – Двухступенчатый цилиндрический зиция 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 редуктор Позиция 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Наименование вал-шестерня ведущий; вал-шестерня промежуточный; крышки подшипников сквозные шайбы упорные подшипники роликовые конические радиально-упорные шпонки призматические крышки подшипников сквозные шайбы упорные подшипники шариковые радиальные; штифты установочные; винт колеса зубчатые крышки подшипников глухие пробки регулировочные резьбовые подшипники шариковые радиальные; подшипники роликовые конические радиально-упорные шайбы упорные крышки подшипников глухие вал выходной; пробка резьбовая отдушина пробка резьбовая проверки уровня масла табличка технических характеристик редуктора винт планка фиксирующая с усиком; винт крышка корпуса манжеты уплотнительные манжеты уплотнительные шпонки призматические гайка Кинематическая схема шайбы упорные подшипники роликовые конические радиально-упорные штифты установочные; основание корпуса; колеса зубчатые шайбы упорные крышки подшипников глухие пробки регулировочные резьбовые втулка распорная; подшипники роликовые конические радиально-упорные пробки регулировочные резьбовые крышки подшипников глухие 22 3. Обмер выбранного редуктора Таблица 1.1 – Размеры редуктора Габаритные Установочные и присоединительные L B H аwБ аwТ а а1 L1 L2 L3 B1 B2 B3 b H1 Таблица 1.2 – Размеры концов валов редуктора d d1 l Вал Быстроходный Тихоходный l1 b h d0 h1 4. Обработка данных результатов измерений Рисунок 1.3 – Геометрические параметры цилиндрической зубчатой передачи Расчеты: 23 Таблица 1.3 – Параметры зацепления быстроходной (тихоходной) ступени редуктора марки __________ Наименование Обозначение Расчетная зависимость 1 Угол профиля зуба рейки Коэффициент высоты головки Коэффициент радиального зазора Степень точности по ГОСТ 1643–81 Коэффициент смещения Рабочая ширина зубчатого венца, мм Число зубьев 2 3 4 α – 20° ha – 1 С* – 0,25 – – 8 x – b2 – – z1(2) – – – Передаточное число u Измеренное межосевое расстояние, мм awизм – – Модуль торцовый, мм Модуль нормальный, мм Угол наклона зуба, град. Направление зуба (правое, левое) Диаметры делительных окружностей, мм Диаметры окружностей вершин, мм u mt z2 z1 2awизм z1 z2 β arccos m mt – – d1(2) d1 mt z1 ; d 2 mt z2 Диаметр окружностей впадин, мм df Расчетное межосевое расстояние, мм aw Коэффициент ширины ψbd Коэффициент ширины по межосевому расстоянию ψba Коэффициент торцевого перекрытия εα – По табл. 2.4 (см. ЛР №2) β da1(2) – – – mt m – Изм. параметры Расч. параметры Колесо (2) Изм. параметры Расч. параметры Шестерня (1) – – – – d a1 d1 2m ha x1 y ; d a 2 d 2 2m ha x2 y d f 1 d1 2m ha C * x1 ; d f 2 d 2 2m ha C * x2 z z а m 1 2 x y 2 cos b bd 2 d1 ba b2 aw 1 1 1,88 3, 2 cosβ z1 z2 24 Выводы: Литература 1. Детали машин. Практикум : учебно-методическое пособие / сост.: Н.Н. Романюк [и др.]. – Минск : БГАТУ, 2020. – 156 с. 25