Технологические работы с использованием прогрессивных материалов - Кожемяка С.В. - 2007

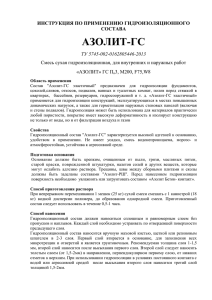

реклама