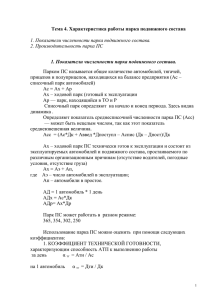

ВВЕДЕНИЕ Одной из важнейших проблем, стоящих перед автомобильным транспортом, является повышение эксплуатационной надежности автомобилей, и снижение затрат на их содержание. Решение этой проблемы, с одной стороны, обеспечивается автомобильной промышленностью за счет выпуска автомобилей с большой надежностью и технологичностью, с другой стороны - совершенствованием методов технической эксплуатации автомобилей; повышением производительности труда, снижением трудоемкости работ по техническому обслуживанию и ремонту; увеличением их межремонтных пробегов. Это требует создания необходимой производственной базы для поддержания подвижного состава в исправном состоянии, широкого применения средств механизации производственных процессов. В данном дипломном проекте рассмотрено техническое перевооружение ИП Ватулина. Сделано технико-экономическое обоснование технического перевооружения, произведен технологический расчет предприятия по данным АТП на конец 2021 года, пересмотрены методы организации ТО и ТР, рассчитана экономическая эффективность предприятия до и после технического перевооружения. Цель исследования: техническое перевооружение агрегатного участка автотранспортного предприятия на пять грузовых автомобилей. Задачи исследования: обосновать актуальность выбранной темы, ее ценность и значение для автомобильного транспорта; изучить теоретические положения, нормативно-техническую документацию, статистические материалы, справочную и научную литературу по избранной теме; изучить материально-технические условия для оценки объектов разработки, как инструмента воздействия для разных целей; собрать необходимый теоретический конкретного анализа в разработке; расчет площади и проект участка; расчет численности работников; материал для проведения определение потребности в электроэнергии, тепле и воде; расчет потребность в инвестициях, фонде оплаты труда; расчет производственных расходов; расчет себестоимости и цены, расчет экономических показателей деятельности, оценка экономической эффективности; сделать выводы по своей разработке в разрезе промышленной экологии и охране труда. 1. Теоретическая часть 1.1 Краткая характеристика автотранспортного предприятия ИП Ватулина находится в городе Елизово по ул. Инженерский перекресток 15. Предприятие занимается перевозками грузов на грузовых автомобилях. Общая площадь, занимаемая предприятием, составляет 500 метров, на которой размещены: административный корпус, два бокса, в которых производится все ремонтные работы в том числе ТО-1 и ТО-2 и одна открытая стоянка для грузовых автомобилей. Общее количество грузовых автомобилей на предприятии составляет 5. Основные транспортные средства составляют 3 УРАЛ-4320 и 2 КАМаз-43114. Марочный состав парка, а также средний пробег с начала эксплуатации по маркам автобусов на 01.01.99г. представлен в таблице 1. Таблица 1.1 Автобусный парк автоколонны 1826. Марка автобуса Количество, шт. УРАЛ-4320 КАМаз-43114 3 2 Общее количество работающих в предприятии Средний пробег с начала эксплуатации, тыс. км 252 312 составляет 5 механиков водителей, за которыми закреплено определенное транспортное средство. 1.1.1 Анализ организации и технологии существующих на предприятии процессов ТО и ТР автомобилей. В АТЦ предусмотрено планово-предупредительная система ТО, состоящая из следующих видов: ежедневное обслуживание (ЕО); первое техническое обслуживание (ТО-1); второе техническое обслуживание (ТО-2); сезонное техническое обслуживание (СО), которое совмещается с ТО-2. Периодичность ТО-1 - 3000 км, но на практике бывают отклонения в ту или другую сторону до 500 км. Периодичность ТО-2 - 12000 км. Фактически на постах ТО-2 проводится текущий ремонт. Большая часть объема работ по ТО-2 не выполняется. Все работы осуществляются в боксе предприятия. 1.2 Характеристика реконструируемого участка Участок по ремонту грузовых автомобилей не справляется с производственной программой, поэтому я предлагаю реконструировать участок и усовершенствовать его производственную деятельность. Оборудование, имеющееся в боксе представлена в таблице 2. Таблица 2 - Оборудование, имеющееся в электротехническом участке № Наименование Мощность Кол- Год (кВт) во выпуска Ремонтно-технологическое оборудование 1 КС 276-03Стенд 20 обкаточный 2 Р 186 Стенд для 20 шлифовки фасок и торцов клапанов 3 М 106 Стенд для 20 проверки форсунок 4 ДД 10-05Э Стенд 15 для испытания и регулирования Организационная оснастка 1 Тиски слесарные 140мм 2 Верстак однотумбовый 3 Верстак двухтумбовый 4 Стеллаж Шкаф 2-х створчатый Технологическая оснастка 1 Станок сверл 5,5 «Корвет 49» 2 Станок точильный 5 Износ (%) Балансовая стоимость (руб.) 1 2011 32 276 000 1 2010 10 186 000 1 2011 20 23 000 1 2010 25 668 000 1 2009 55 3 700 1 2011 50 15 400 2 2010 50 25 460 3 2011 35 5 000 1 2012 40 6 800 1 2011 30 18 400 1 2011 25 15 000 3 Станок для проточки тормозных дисков - 3 2011 50 126 960 2. ПРОЕКТНАЯ ЧАСТЬ 2.1 Технологический расчет объекта проектирования. Исходные данные отражены в таблице 3. Таблица 3 – Исходные данные Марка автомобилей Кол-во автомоб илей Кол-во автомобилей в долях пробега до капитального ремонта 0,5 0,8 1,3 2,0 УРАЛ-4320 КАМАЗ43114 5 0,6 0,6 1,25 1,25 Сред несуточ ный пробе г (км) 50 Дни работы предпр иятия Категория условий эксплуатации 247 III Выбираем периодичность ТО и КР и корректирующие коэффициенты: LTO-1=L’TO-1хK1хK3 (1) LTO-2=L’TO-2хK1хK3 (2) LKP=L’KPхK1хK2хK3 (3) где К1, К2, К3, L’TO-1, L’TO-2, L’KP выбираем из «Положения ТО и КР» подставляя полученные данные в формулу (1), (2) и (3). Получаю скорректированные пробеги до ТО-1, ТО-2 и КР. Произвожу расчёт: L’TO-1=3000 км L’TO-2=12000 км L’KP=30000 км К1=0,8; К2=1; К3=0,9х0,9=0,81; К3=0,8х0,9=0,72 для КР LTO-1=3000х0,8х(0,9х0,9)=1944 км LTO-2=12000х0,8х(0,9х0,9)=7776 км LKP=300000х0,8х1х(0,8х0,9)=172800 км Рассчитываю число ТО и КР за цикл: Nкр= Lкр Lц NТО-2= NТО-1= NEO= =1 (4) Lкр Lто−2 Lкр Lто−1 – (Nкр) (5) – (Nкр+NТО-2) (6) Lкр (7) LСС где Nкр, NТО-2, NТО-1, NEO – количество ТО и КР за цикл, LCC – среднесуточный пробег автомобиля, выбираем из задания к ДП. Произвожу расчёт: NТО-2= NТО-1= NEO= 172800 7776 172800 1944 172800 50 Nкр= Lкр Lц =1 – 1=21 – (1+21)=64 =3456 Определяю коэффициент технической готовности: Дэц αтг = Дэц+Дрц , (8) где ДЭЦ – дни эксплуатации автомобиля за цикл, ДРЦ – дни простоя автомобиля в ремонте ДЭЦ= Lкр (9) LСС ДРЦ=ДКР+ДТО и ТРх Lкр 1000 хK’4 (10) где ДКР – дни простоя автомобиля в капитальном ремонте, ДТО и ТР – дни простоя автомобиля в зонах ТО и ТР, выбираю ДКР и ДТО и ТР из «Положение ТО и ТР». Корректирующий коэффициент К4 и К’4 учитывает пробег с начала эксплуатации его выбирают из «Положение ТО и ТР», так как парк авто имеет разный пробег с начала эксплуатации, то коэффициенты К4 и К’4 принимаю в расчет как среднюю величину. К’4= К′4I ∙AI+K′ 4II ∙AII+K′ 4III ∙AIII+K′ 4IV ∙AIV AI+AII+AIIIAIV Произвожу расчет: (11) К’4= 0,7∗0,6+1,2∗0,6+1,4∗1,25+1,9∗1,25 =1,053 5 172800 ДЭЦ= 50 =3456 172800 ДРЦ=22+0,50х αтг = 3456 3456+117 1000 х1,1=117 =0,95 Определяю коэффициент использования парка: αип = ДРГ ∙αтг 365 хКИ (12) где ДРГ – дни работы автомобиля в году, дано в задании к ДП и составляет 247 дней. КИ (0,93…0,97), берем 0,95 Произвожу расчёт αип = 247∗0,97 365 х0,95=0,6 Определяю коэффициент перехода от цикла к году: = Lr LКР , (13) где Lr – пробег автомобиля за год, LКР – пробег автомобиля до КР Lr=ДРГ хαтг хLСС , (14) где ДРГ – количество дней работы в АТП в году Произвожу расчёт = 11732 172800 Lr=247х0,95х50=11732 км =0,06 Рассчитываю количество ТО и ТР за год по парку в целом: NТО-1Г= NТО-1ЦххАИ (15) NТО-2Г= NТО-2ЦххАИ (16) NЕОГ= NЕОЦххАИ (17) где NТО-1, NТО-2, NЕО – количество технических обслуживаний по парку в целом, АИ – списочное количество автомобилей в АТП Произвожу расчёт NТО-1Г= 64х0,06х5=19 NТО-2Г= 21х0,06х5=6 NЕОГ = 2468х0,06х5=740 Рассчитываю количество обслуживаний в сутки: NЕОс= Nеог (18) Дрг NТО-1с= NТО-2с= Nто−1г (19) Дрг Nто−2г Дрг , (20) где NТО-1Г, NТО-2Г, NЕОГ – число обслуживаний за год, ДРГ – дни работы АТП за год, даны в задании к КП. Произвожу расчёт NЕОс= 740 247 NТО-1с= NТО-2с= =3 19 247 6 247 =0,07 =0,02 Определяю объем работ по ТО и ТР, через трудоемкость тех обслуживаний и ремонта (чел/час): tEO=t’EOхK2хK5 (21) tTO-1=t’TO-1хK2хK5 (22) tTO-2=t’TO-2хK2хK5, (23) где t’EO, t’TO-1, t’TO-2 – нормативная трудоемкость, выбираю из «Положения о ТО и ТР» (табл. 2.2), tTP=t’TPхK1хK2хK3хK4хK5, (24) где K5 – коэффициент, корректирующий трудоемкость в зависимости от количества автомобилей в АТП и технологический совместимых групп подвижного состава, о ТО и ТР». Произвожу расчёт t’EO=0,47 t’TO-1=2,9 t’TO-2=12,4 t’TP=3,9 t’TP – норма трудоемкости, выбираем из «Положения K1=1,2; K2=1,0; K3=1,2х1,1=1,32; K4=1,01; K4=0,9; К5=1,15 tEO=0,47х1,0х1,15=0,54 (чел/час) tTO-1=2,9х1,0х1,15=3,33 (чел/час) tTO-2=12,4х1,0х1,15=14,26 (чел/час) tTP=3,9х1,2х1,0х1,32х1,01х1,15=7,17 (чел/час) Рассчитываю объем работ по ТО и ТР на один год: TEOГ=NEOГхtEO(чел/час) (25) TTO-1Г=NTO-1ГхtTO-1Г (чел/час) (26) TTO-2Г=NTO-2ГхtTO-2Г (чел/час) (27) TTPГ= При LГ 1000 хtТРхАИ формировании (28) объёма работ TO-1 и TO-2 учитывается сопутствующий ремонт – это 15-20% от объема работ TO-1 и TO-2. Согласно «Положению о ТО и ТР», кроме ТО и ТР а АТП выполняются вспомогательные работы ТВСП, объем которых составляет 20-30% от общего объема ТО и ТР подвижного состава. В состав вспомогательных работ выходят работы по самообслуживанию предприятия ТСАМ (Служба главного механика). ТСАМ=(ТЕОГ+ TTO-1Г+ TTO-2Г+ TTPГ)хКВСПхКСАМ, (29) где КВСП=0,2-0,3, КСАМ=0,4-0,5, для АТП ТАТП=ТЕО + TTO-1+ TTO-2+ TTP +ТСАМ (30) Произвожу расчёт TEOГ=740х0,54=399 (чел/час) TTO-1Г=19х3,33=63 (чел/час) TTO-2Г=6х14,26=85 (чел/час) TTPГ= 11732 1000 х 7,17х5=420 (чел/час) ТСАМ=(399+63+85+420)х0,3х0,5=145 (чел/час) ТАТП=399+63+85+420+145=1112 (чел/час) Рассчитываю численность производственных рабочих: РЕО= ТЕОГ (31) ФМД РТО-1= ТТО−1Г РТО-2= ТТО−2Г РТР= (32) ФМД (33) ФМД ТТРГ (34) ФМД РСАМ= ТСАМ (35) ФМД РШТ=РЯВх1,1, (36) где РШТ – штатное количество производственных рабочих РЯВ= РЕО+ РТО-1+ РТО-2+ РТР+ РСАМ, где РЯВ = явное (37) количество производственных рабочих, ФМН=ДРГхТСМхСх, где ФМ–номинальный годовой фонд рабочего времени, ДРГ – дни работы АТП в году (дано в задании к ДП), ТСМ – продолжительность смены (8 часов), С – количество смен в сутках (1 смена), - коэффициент использования рабочего времени (0,85-0,90), ФМД– действительный, составляет 1820 часов. Беру в расчет эту величину. Полученные значение в следующих формулах округляю до большего, целого числа: Произвожу расчёт: ФМН=1679 часов РЕО= 399 1679 РТО-1= РТО-2= ТТР= =1 (человек) 63 1679 85 1679 420 1679 РСАМ= =1 (человек) =1 (человека) =1 (человек) 145 1679 =1 (человека) РЯВ= 1+1+1+1+1=5 (человек) РШТ=5х1,1=6 (человек) Рассчитываю такт поста: Исходными данными являются, такт поста и ритм производства. Рассчитываю такт постов, зон ТО. - такт поста – это время простоя автомобиля на посту. t ЕО= EO 60 +tП (мин) P t ТО-1= ТО−1 60 +tП (мин) P t ТО-2= ТО−2 60 +tП (мин) P (38) (39) (40) где tП – время передвижения автомобиля на пост и съезд с поста, t П=1-3 минуты, Р – количество человек работающих на посту, Р=2-3; 2 (человека). В своих расчетах принимаю: tП – 2 минуты Р – 2 человека Произвожу расчёт ЕО= 0,5460 2 +2=18 (мин) ТО-1= 3,3360 ТО-2= 14,2660 2 2 +2=102 (мин) +2=430 (мин) Рассчитываю ритм производства: Ритм производства – это доля времени работы зоны ТО, приходящееся на выполнение одного обслуживания. RЕO= HEO 60 NEOC R ТО-1= R ТО-2= (мин) HТО−1 60 NТО−1C HТО−2 60 NТО−2C (41) (мин) (42) (мин) (43) где НЕО, НТО-1, НТО-2 – продолжительность работы зоны по данному виду ТО в течении суток, т.е. 8 часов. Произвожу расчёт RЕO= 860 3 R ТО-1= R ТО-2= =160 (мин) 860 0,07 860 0,02 =6857 (мин) =24000 (мин) Рассчитываю количество постов зон ТО и ТР: ХЕО= ЕО (44) REO Х ТО-1= Х ТО-2= Х ТP= ТО−1 (45) RТО−1 ТО−2 (46) RТО−1 TТPГ ДРГ СРП ТСМ , (47) где - коэффициент использования времени поста, =0,85-0,90, коэффициент неравномерности, =1,2-1,5, ТСМ – время работы поста, ТСМ =8 часов, РП – количество рабочих на посту, беру 2 человек, С – количество смен, С=2 смена В данном проекте принимаю значения: =1,12, =0,92, КТР=0,5. Полученные значения в следующих формулах округляю до большего целого числа: Произвожу расчёт ХЕО= 18 160∗0,85 Х ТО-1= Х ТО-2= Х ТP= =1 поста 102 6857∗0,85 =1 пост 430 24000∗0,85 =1 пост 420∗1,2 247∗1∗2∗0,85∗8 =1 пост Определяю площади производственных помещений: Предварительные площади производственных постов определяются на основе расчетов, а затем уточняются строительных СНиПов расстановки оборудования, проездов и проходов и определяется по формуле: FEO=XEOхFAхK (48) FTO-1=X TO-1хFAхK (49) FTO-2=X TO-2хFAхK (50) FTP=X TPхFAхK (51) где ХЕО, XTO-1, XTO-2, - количество постов, FА – площадь автомобиля, К – коэффициент плотности установки постов, К=6-7, при одностороннем расположении постов, К=4-5, при двухстороннем расположении постов. В данном проекте принимаю значение К=4 Произвожу расчёт FА=6,18х2,9=18м2 FEO=1х18х4=32м2 FTO-1=1х18х4=32м2 FTO-2=1х18х4=32м2 FTP=1х18х4=32м2 Нахожу общую площадь постов FП – результат округляю до целого большего числа. Определяю площадь мойки в формуле: Fмойки=(ДЛАЗ-697+1м+1м)х(ШЛАЗ-697+1м+1м)=(6,18+1+1)х(2,9+1+1)=40м2 Рассчитываю общую площадь оборудования Fоб=1,5+0,07+1,96+1,96+0,5+1,6+0,9+0,56+2,22+1,8+0,2+056+0,9+047= 52,57м2 Площадь участка равняется: Fy=15х3,5=52,5753м2 Определяю площадь складских помещений по формуле: FСК = Кпл ∗ ∑ Fоб Кпл = 2,5 (52) (53) Fск=53х2,5=132,5м2 Определяю площадь вспомогательных помещений: Санузел-1 кабина занимает площадь 1,08м2, а также раковины и прочее, принимаю площадь санузла за 12м2; котельная принимает за 70м2; инструментальная-30м2. Определяю общую площадь производственного корпуса: FП=FEO+FTO-1+FTO-2+FTP (54) FП=32+32+32+32+132,5+40,1+12+70+30=412м2 2.2 Организация производственной деятельности На АТП применяется метод специализированных постов. Метод специализированных трудоемкие постов процессы оборудовании, ремонта, улучшить квалифицированных позволяет максимально снизить условия исполнителей, потребность труда, повысить механизировать в однотипном использовать качество менее ремонта и производительность труда. Агрегатный участок располагается в отдельном помещении. На агрегатном участке проводятся следующие виды работ: разборочнобарочные, моечные, диагностические, регулированные и контрольные операции по двигателю, коробке передач, рулевому управлению, ведомым и ведущим мостами и другими агрегатам и узлам, снятым с автомобиля для ТР. После диагностики технического состояния агрегаты, снятые с автомобиля, моют. Предварительно из картеров агрегатов сливают масло, из тормозной системы - тормозную жидкость, из системы охлаждения двигателя- воду и т.д. После наружной мойки агрегаты для разборки и ремонта устанавливают на стенды. Ступицы колес, дифференциалы, сцепления и другие узлы разбирают и собирают на приспособлениях, устанавливаемых на верстаках. При установке агрегатов на стенды используют подъемно- транспортные устройства - тали, тельферы и др. При разборке и сборки агрегатов, узлов и механизмов применяют верстачные прессы, для выпрессовки подшипников, втулок и других деталей. Организация труда должна обеспечивать: максимальную производительность труда рабочих, высокое качество выполнения работ, равную загрузку каждого рабочего, удобное выполнение всех операций каждым исполнителем без взаимных помех. Руководителем технической службы является главный инженер, которому непосредственно подчиняется начальник производства, осуществляет руководство мастером и бригадиром. Мастеру комплексного ремонтного участка подчиняется бригадир комплексного ремонтного участка, а ему в свою очередь подчиняются исполнители. Определяю конкретную площадь участка по формуле: 𝐹𝑦 = 𝐾пл 𝐹об , где 𝐾пл - коэффициент плотности оборудования для участков, учитывая специфику и безопасность работы на данном участке 𝐾пл = 3,5; 𝐹об -общая площадь занимаемая оборудованием. 𝐹об =1,5+1,5+6+0,07+1,96+1,96+1,96+1,96+0,5+1,6+1,6+1,6+1,6+0,9+0,5+6+2 , Рассчитываю общую площадь оборудования 2+1,8+1,8+0,2+0,56+0,9+0,47+1,28+1,28+0,32+4=20,1 м2 . Площадь участка равняется: 𝐹𝑦 =20,13,5=70,3570 м2 Подбор технологического оборудования для агрегатного участка Список технологического оборудования для электротехнического участка, с его основными характеристиками, приведены в таблице 4. Таблица 4 - Список технологического оборудования Наименов ание Модель Колво штук Стеллаж Шкаф - 2 ОРГ1468-07010-И 1 Характерист ика Устанав ливаема я мощнос ть, кВт Для ремонтного фонда и инструмента Для инструмента - Габаритн ые размеры, мм Занима емая площа дь, м2 100050 0 1,5 400015 00 6 Вертикаль носверлильн ый станок Слесарны й верстак "Корвет 49" 1 Феррум 01.100 2 Феррум 01.101 2 Корвет590 1 - 4 - 1 Слесарны й верстак Пресс с ручным приводом Тумбочки инструмен тальные Установка пылеулавл ивающая Стенд Стенд Р3144 1 АКТБ25А 1 Шкаф 2-х створчаты й Станок заточной Стенд Гидравлич еский пресс 2 УЗ-2 1 3067 1 2135-1М 1 Наибольший диаметр 5,5 сверления 25 мм На одно рабочее место с одной тумбой На одно рабочее место с двумя тумбами и тисками 215350 0,07 140070 0 1,96 140070 1 1,96 360220 0,5 100016 00 1,6 3,0 300300 0,9 - 936600 0,56 - 278080 0 2,22 - 900200 0 1,8 0,37 400500 0,2 - 936600 0,56 - 108083 0 0,9 1,5 Для ремонта передних и задних мостов Для ремонта КПП Для хранения инструмента и материалов Для заточки и шлифовки Для ремонта рулевых механизмов и карданных валов Механизи рованная мойка крупных деталей Стеллаж ОРГ1468-05280 1 860550 0,47 152084 0 1,28 - 800400 0,32 - 400015 00 6 2 Станок Шкаф - ЦКБ-З114 1 ОРГ1468-07010А 1 Для шлифования фасок клапанов Для приборов 2.3 Конструкция и расчет устройства (приспособления) Съемники для подшипников - незаменимый инструмент для любой станции технического обслуживания, а также АТП. Для выполнения операций по механической обработке, разборке, сборке или контроле применяются вспомогательные устройства - съемники для подшипников. Работы по проведению технического обслуживания и текущего удельный вес ручных работ ещё очень велик. Во многих случаях выполнение работ без специальных приспособлений приводит к предварительному выходу из строя деталей, сокращению срока их службы, ухудшению работы агрегата, узла. Используя механический съемник, эта же работа выполняется за считанные минуты. Самыми распространенными являются механические съемники. Среди них наибольшую популярность получили двух- и трехзахватные. По степени специализации приспособления делятся на универсальные и специализированные. К универсальным относят приспособления, предназначенные для установки и закрепления деталей, различных по форме и размерам. Специализированные приспособления выполняют на базе универсальных приспособлений. Они имеют дополнительные или смешанные наладочные устройства, состоящие из устанавливаемых элементов и зажимающих узлов. Эти приспособления можно легко переналаживать для выполнения операций и поэтому их целесообразно применять в условиях серийного производства. Двухфазные съемники применяются для снятия подшипников, сидящих на валу или запрессованных внутрь. Конструкция съемника состоит из траверсы, двух лап и стяжного болта. Захваты съёмника изготовлены ковкой из одной металлической заготовки, что гарантирует отсутствие изгиба даже при работе с экстремально высокими нагрузками. Двойной профиль траверсы, упрочнённой трапециевидной формой, обеспечивает большое усилие. Съемники применяются для быстрого и безопасного удаления шарикоподшипников, шестерён и колец любой формы и т.д. Самозахватывающая система обеспечивает отсутствие скольжения лапок: чем труднее вытащить - тем плотнее захват. Захваты на обоих концах имеют одинаковую форму. У двухзахватных универсальных съемников лапки можно переустановить наоборот и получиться съемник для внутренних подшипников. Также существуют двухлаповые съемники с боковым стяжным болтом, они применяется для более прочного захвата снимаемой детали. Трехзахватный съёмник также применяется для снятия подшипников, но из-за присутствия в его конструкции трех лап нагрузка на снимаемую деталь распределяется более равномерно. Это особенно важно в том случае, если деталь сделана из хрупкого материала. Трехзахватный съемник нашел самое широкое распространение на СТО. Универсальный съемник может быть использован как для наружных, так и для внутренних работ путём простого разворота захватов (лап) съёмника. Существуют съемники с длинными лапами или с лапами типа конструктор, которые надеваются одна на одну. Они применяются для снятия подшипников, к которым трудно подобраться обычными съемниками. Описание: Съемник состоит из стальной пластины с пазами, двух захватов, стопорных болтов и силового винта. Принцип работы съемника заключается в следующем. Захваты съемника устанавливаются на снимаемый шкив и фиксируются на пластине стопорными болтами. Расстояние между захватами регулируется в зависимости от диаметра снимаемого шкива. При вворачивании силового винта он упирается в торец коленчатого вала, под усилием чего производится съем шкива. Принцип работы съемника: 1. Снимаем ремень 2. Откручиваем центральный болт коленвала 3. Съемником обхватываем шкив 4. После чего прилагаем усилие на рукоятку съемника и крутим его по часовой стрелке Расчет на предельную нагрузку центрального грузового винта. Расчет на прочность: maxG = P F G =≤ [G] ≤ [G] = [KT ] (55) T [K T ]=1.3 (56) P=300 H (57) GT =500 МПа (58) [F] ≥ P[KT ] GT = 3001.3 50010−6 4 = 10−6 [м2 ] 5 Расчет на устойчивость. Определяю гибкость: Конструктивно принимаю d=500. Гибкость материалов: 1. - 40 2. от 40 до 100 3. - 100 41 4500 = 𝑑 𝑥 4500 x= = 50мм 40 В своей конструкции диаметр центрального грузового винта принимаю = 50 мм. 3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ Исходные данные представлены в таблице 5. Таблица 5 – Исходные данные Марка автомобилей Кол-во автомобилей Среднесуточный пробег (км) Дни работы предприятия УРАЛ-4320 5 50 247 КАМАЗ43114 Расчет программы по труду и заработной платы Рассчитываем численность производственных рабочих РЕО = ТЕОГ ФМД РТО−1 = РТО−2 = РТР = ТТО−1Г ФМД ТТО−2Г ФМД ТТРГ ФМД РСАМ = ТСАМ ФМД РШТ = РЯВ 1,1, (59) (60) (61) (62) (63) (64) где РШТ – штатное количество производственных рабочих, РЯВ – явочное количество производственных рабочих ФМН=ДРГхТСМхСх, (65) ДРГ – дни работы АТП в году (дано в задании к ДП), ТСМ – продолжительность смены (8 часов), С – количество смен в сутках (1 смена), - коэффициент использования рабочего времени (0,85-0,90) , ФМД – действительный составляется 1820 часов. Полученные значения в следующих формулах округляю до большего, целого числа. Рассчитываем: РЕО = РТО−1 = РТО−2 = РТР = 1679 63 1679 85 1679 420 1679 РСАМ = 399 =1 (человек) =1 (человек) =1 (человека) =1 (человек) 145 1679 =1 (человека) РЯВ=1+1+1+1+1=5 (человек) РШТ =5х1,1=6 (человек) Расчёт численности работников, фонда заработной платы и отчислений в таблицах 9, 10 и 11. Таблица 9 - Расчёт числа специалистов Категория работника Механик Количество на смену 5 Таблица 10 - Расчёт заработной платы механика Статья затрат Кол-во Месячный Кол-во раб., чел. оклад, рабочих руб. месяцев в году Механик 5 20000 10 Районный коэф. 80% Надбавка 80% Итого з/п с коэф. и надбавками Количество на сутки 5 Расчёт Сумма, руб 52000010 1000000 10000000,8 800000 10000000,8 800000 1000000+800 000+800000 2600000 Таблица 11 - Расчеты отчислений во в/бюджетные фонды по з/п механика Статьи отчислений Ставки Сумма Пенсионный фонд 22% 572000 Мед. Страхование 5,1% 132600 Соц страхование 2.9% 75400 Итого: 30% 780000 Расчёт численности работников, фонда заработной платы и отчислений обслуживающего персонала (далее ОП) в таблицах 12, 13 и 14. Таблица 12 - Расчёт числа обслуживающего персонала Категория работника МОП Количество на Количество смену сутки 2 2 Таблица 13 - Расчёт фонда заработной платы обслуживающего персонала Статья затрат Кол-во раб., чел. ОП 2 Районный коэф. 80% Итого з/п с коэф. и надбавками Месячны Кол-во Расчёт й оклад, раб.ме руб. с. в году 15000 11 11150002 0,8330000 Сумма, руб 330000 264000 330000+2640 594000 00 Таблица 14 - Расчёт отчислений во внебюджетные фонды по з/п ОП Статьи отчислений Ставки Сумма Пенсионный фонд 22% 130680 Мед. Страхование 5,1% 30294 Соц страхование 2.9% 17226 на Итого з/п с 30% 178200 отчислениями Общий фонд заработной платы показан в таблице 15. Таблица 15 - Расчёт общего фонда заработной платы Категория работник Механики ОП Итого: З/п с районным коэф. и надбавками (в руб) 2600000 594000 3194000 Отчисления (внебюджет. фонды) руб Общий фонд з/п (в руб) 780000 178200 958200 3380000 772200 4152200 Общий (суммарный) фонд оплаты труда по предприятию равен сумме фондов по каждой категории работающих с районным коэффициентом и северными надбавками, а так же сумме отчислений в государственные внебюджетные фонды. Кроме расчетов заработной платы по категориям работающих необходимо так же рассчитать среднюю заработную плату по предприятию. Она находится путем деления общего фонда оплаты труда по предприятию (без учета отчислений во внебюджетные фонды) общую численность работников предприятия. Расчёт потребности в капитальных вложениях в амортизационных отчислений. Расчёт стоимости оборудования по оптовым ценам в таблице 16. Таблица 16 - Расчёт стоимости оборудования по оптовым ценам Наименование оборудования Единицы измерения Стол шт. передвижной для оборудования Количество единиц оборудования 1 Стоимость Единицы Общая тыс.руб. тыс.руб 20 20 Комплект технологической оснастки Стенд КС 276-03 Стенд Р 186 Стенд М 106 Стенд ДД 10-05 Итого шт. 2 10 20 шт. шт. шт. шт. 2 1 2 1 8 107,5 50 17,5 12 217 107,5 50 35 12 244,5 Стоимость погрузочно-разгрузочных работ составляет 25-40% от стоимости оборудования по оптово-отпускным ценам. Стоимость монтажа составляет 15-20% от стоимости оборудования с учётом погрузочно-разгрузочных работ. Так как данное оборудование не является технически сложным, поставку и монтаж произведем силами предприятия, стоимость оборудования увеличивается на стоимость погрузочно-разгрузочных работ. Полная первоначальная стоимость оборудования определяется суммированием стоимости оборудования по оптовым ценам, стоимости погрузочно-разгрузочных работ и стоимости монтажа. В нашей ситуации первоначальная стоимость будет равна цене приобретения. По полученным данным составляем сводную смету затрат на строительство и основные производственные фонды. Расчет амортизационных отчислений. Амортизация – это постепенный перенос стоимости основных средств на стоимость готовой продукции. Основные производственные средства в процессе эксплуатации изнашиваются. Различают два вида износа – физический и моральный. Физический износ происходит неравномерно даже по одинаковым элементам основных средств. Различают полный и частичный износ основных фондов. При полном износе действующие объекты основных средств ликвидируются и заменяются новыми (капитальное строительство или текущая замена). Частичный износ возмещается путем ремонта. Физический износ основных средств может быть исчислен отношением фактического срока службы к нормативному, умноженному но 100. наиболее правильным методом оценки степени физического износа является обследование состояния объекта в натуре. Моральный взнос – это уменьшение стоимости машин и оборудования, иных объектов основных средств под влиянием сокращения общественно необходимых затрат на их воспроизводство (моральный износ первой формы), а также уменьшение их стоимости в результате внедрения новых, более прогрессивных и экономически эффективных машин и оборудования (моральный износ первой формы). Основным источником покрытия затрат, связанных с обновлением основных средств, являются собственные средства предприятия. Они накапливаются в течение всего срока службы объектов основных средств в виде амортизационных отчислений. Амортизация основных средств. Амортизация – это денежное возмещение износа основных средств путем включения части их стоимости в затраты на выпуск продукции. Сумму амортизационных отчислений (руб.) на полное восстановление основных фондов рассчитывают по формуле: Аа=НаФ, (66) где Ф – среднегодовая стоимость основных фондов, руб.; На — норма амортизации. В условиях рыночных отношений сумма амортизационных отчислений оказывает существенное влияние на экономику предприятия. Рассчитывается следующим образом: А=Сперв х На/100, где Сперв - первоначальная стоимость объекта амортизации. На – годовая норма амортизации, определенная, исходя из срока полезного использования: На=100/Т. Основные средства — это имущество предприятия, стоимостью более 40 000 руб. и сроком полезного использования более 12 месяцев. Как правило, срок полезного использования оборудования АТП составляет 5-7 лет (4 группа ОС). Расчет затрат по содержание и эксплуатацию оборудования. Далее необходимо найти стоимость расходов на содержание и эксплуатацию оборудования предприятия в год. В нее входит заработная плата вспомогательных работников, отчисления с заработной платы работников во внебюджетные фонды, амортизационные отчисления (по нормативу) и текущий ремонт оборудования в размере 3% от стоимости оборудования. Расчет заносим в таблицу 17. Таблица 17 - Расчет расходов на содержание и эксплуатацию оборудования Виды расходов Отчисления во внебюджетные фонды Амортизация оборудования Текущий ремонт оборудования 3% (в год) Итого Расчёт Сумма 477,36 144,5 х 0,2 48,9 144,5х0,03 7,335 1404+477,36+48,9+7,335 1937,595 Расчёт расходов на содержание цеха АТП. Расчёт общецеховых расходов (ОЦР) определяются как сумма следующих статей затрат: - годовая оплата труда специалистов (механик) и МОП; - отчисление во внебюджетные фонда; - годовое амортизационные отчисления от стоимости зданий; - текущий ремонт здания (3% в год от стоимости здания); - расход на охрану труда (0,4% от зарплаты слесарей); - стоимость спецодежды (2500 на одного работника предприятия). Для расчета амортизации здания (помещения цеха) необходимо знать первоначальную стоимость объекта основных средств. Условимся, что 1 квадратный метр помещений предприятие приобретало за 10000 руб. Далее произведем расчет производственных площадей и найдем стоимость данного объекта основных фондов. Годовая норма амортизации здания – 10%. Расчёт производственных площадей Определяю площади производственных помещений Предварительные площади производственных постов определяются на основе расчетов, затем уточняются с учетом строительных СНиПов расстановки оборудования, проездов и проходов и определяется по формуле: FEO=XEOхFAхK (67) FTO-1=XTO-1хFAхK (68) FTO-2=XTO-2хFAхK (69) FTP=XTPхFAхK, (70) где XEO, XTO-1, XTO-2 – количество постов, FА – площадь автомобиля, К – коэффициент плотности установки постов, К=6-7, при одностороннем расположении постов, К=4-5, при двухстороннем расположении постов. В данном проекте принимаю значение К=7 Рассчитываем: FА=6,18х2,9=18м2 FEO=1х18х4=32м2 FTO-1=1х18х4=32м2 FTO-2=1х18х4=32м2 FTP=1х18х4=32м2 Нахожу общую площадь постов FП – результат округляю до целого большего числа. FП=FEO+FTO-1+FTO-2+FTP (71) FП=32+32+32+32+132,5+40,1+12+70+30=412м2 В АТП состоящем из 5 единиц грузовых автомобилей. Исходя из этих данных, находим стоимость производственных площадей: 412х10 000=4120000. Норма амортизации – 10%. Сумма годовых амортизационных отчислений составит: А=4120000*10%=412000 руб. Все данные заносим в таблицу 18. Таблица 18 - Расчет цеховых расходов предприятия. Виды расходов З/п специалистов +МОП Отчисления во внебюджетные фонды Амортизация здания 10% (в год) Текущий ремонт здания 3% (в год) Спецодежда Итого Расчёт 2600000+594000 780000+178200 4120000х10% 4120000х0,03 2500х5 Сумма 3194000 958200 412000 123600 12500 4700300 Материально техническое снабжение. Расчет необходимого количества ГСМ Для расчета ГСМ необходимо определить нормативный расход топлива по АТП. Исходя из среднесуточного пробега, количества рабочих дней в году и количества автомобилей предприятия находим годовой пробег по предприятию. А далее определяем расход топлива по АТП. Определяем необходимое количество масел и смазок используемых за год исходя из расходов топлива за год. Расчет основных экономических показателей деятельности предприятия. Рентабельность оказанных услуг и работ (норма прибыли) – отношение общей суммы прибыли к издержкам производства и реализации, т.е. относительная величина прибыли, приходящей на 1 руб. текущих затрат: Р=(Ц-С)/с*100, где Ц – цена оказанных услуг; С – себестоимость. При расчете условимся, что рентабельность работ и услуг равна 25%. Конечным финансовым результатом деятельности предприятия является прибыль (убыток). В общем виде валовая прибыль определяется как разница между выручкой и оказания услуг, работ, продажи товаров, продукции и их себестоимостью: Прибыль вал.=В-С. 21911,2442-17528,9954=4382,24 Выручку от реализации услуг, работ, товаров, продукции называют доходами от обычных видов деятельности. Затраты на оказание данных видов работ и услуг, производство товаров и продукции считаются расходами по обычным видам деятельности. Зная себестоимость и норму прибыли (рентабельность) можно определить размер оказанных работ и услуг (выручку от реализации). Производительность труда – отношение товарной продукции (объема оказанных услуг в денежном выражении (В)) к численности работников предприятия (Ч): Пр.тр.=В/Ч.21911,2442/11=1991,93 Срок окупаемости определяется как отношение суммы капитальных вложений (стоимость оборудования Ст.оби цеховых расходов Цр) к прибыли: Срок окуп. = (Ст.об. + Ст. оборуд. + Ст.здания)/П. (244,5+11400+7528,9954)/4382,24=6,65 Средняя заработная плата – отношение фонда заработной платы без отчислений во внебюджетные фонды к числу работников и месяцев работы: З/п ср.=ФЗП/(ЧхN) 7472(20х12)=31.13 где ФЗП – фонда заработной платы по участку без отчислений во внебюджетные фонды, Ч – численность работников участка, N–число месяцев работы предприятия в год. Все основные показатели рассчитываются и сводятся в таблицу 19. Таблица 19 - Основные показатели работы предприятия Наименование показателей Число автомобилей Объем оказанных услуг Себестоимость полная Себестоимость ед. Прибыль Рентабельность Произв.труда Срок окупаемости ФОТ Единицы измерения Величины шт. 5 тыс. руб. 21911,2442 тыс. руб. 17528,9954 тыс. руб. тыс. руб. % тыс. руб. год тыс. руб. 218,908 4382,24 25 1991,93 6,65 7472 Количество работников Средняя з/п чел. 20 тыс. руб. 31,13 4. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ Основной структурой, выполняющей организацию охраны труда на АТП, является отдел охраны труда. Согласно типовому положению, отдел охраны труда является самостоятельным структурным подразделением и подчиняется непосредственно руководителю предприятия и главному инженеру. На отдел возлагается ответственность за подготовку и организацию работы на АТП по созданию здоровых и безопасных условий труда работающих, по предупреждению несчастных случаев на производстве и профессиональных заболеваний. Кроме отдела по охране труда за создание здоровых и безопасных условий труда несут ответственность руководители всех структурных подразделений. В соответствии с требованиями Трудового кодекса Российской Федерации в целях обеспечения соблюдения требований охраны труда, осуществления контроля за их выполнением в ФГБУ «ОТС ФПС по Камчатскому краю» в установленном порядке введена должность специалиста по охране труда, имеющего соответствующую подготовку в этой области. Важнейшим элементом обучения рабочих безопасным приемам и методам труда является система инструктажей. По характеру и времени проведения инструктажи бывают: 1) Вводный инструктаж. 2) Первичный инструктаж на рабочем месте. 3) Повторный инструктаж. 4) Дополнительный инструктаж. 5) Целевой инструктаж. Проводится для работников перед выполнением работ с повышенной опасностью, допуск к которым оформляется нарядомдопуском. Для осуществления ряда функций охраны труда (проведение обучения, инструктажей) в ОТС ФПС предусмотрен отдельный кабинет инженера по охране труда, оснащенного необходимой нормативной правовой и справочной литературой по охране труда, для проведения семинаров, лекций и групповых занятий используется конференц-зал, для ознакомления с нормативной документацией используется информационные стенды по охране труда. В соответствии с установленными нормативными правилами во всех производственных, складских и служебных помещениях Отряда Технической Службы установлены информационные стенды на которых вывешены инструкции по охране труда и пожарной безопасности, приказы о закреплении и допуске личного состава к станкам и оборудованию. Также все рабочие зоны оснащены знаками безопасности. Для непосредственного ведения работ по охране труда, технике безопасности и производственной санитарии предусматривается должность инженера (старшего инженера) по технике безопасности, подчиненного главному инженеру автотранспортного предприятия. Общими производственными мероприятиями по технике безопасности являются: повышение культуры производства, инструктаж рабочих по безопасным приемам работы, контроль за соблюдением правил техники безопасности, привлечение общественности к решению вопросов охраны труда, соблюдение технологического процесса, исправность оборудования, приспособлений и инструментов, достаточная ширина проходов и обеспеченность проездов, сохранность работающих защитных спецодеждой. Для ограждений, обеспечения профилактических мер по сокращению производственного травматизма и профессиональных заболеваний с личным составом проводятся инструктажи, занятия, лекции, индивидуальные беседы. Организация противопожарной безопасности в ОТС. В соответствии с Правилами пожарной безопасности ППБ 01-03 в ФГБУ «ОТС ФПС по Камчатскому краю» приказом установлен соответствующий их пожарной опасности режим, в том числе: определены и оборудованы места для курения; установлен порядок обесточивания электрооборудования в случае пожара и по окончании рабочего дня; установлен порядок проведения временных огневых и пожароопасных работ; установлен порядок осмотра и закрытия помещений после окончания работы; определены действия работников при обнаружении пожара; определен порядок и сроки прохождения противопожарного инструктажа и занятий по пожарно-техническому минимуму, а также назначены ответственные за их проведение. Во всех производственных и административных, складских и вспомогательных помещениях на видных местах вывешены таблички с указанием номера телефона вызова пожарной охраны. Правила применения на территории предприятий открытого огня, проезда транспорта, допустимость курения и проведения пожароопасных работ установлены инструкциями о мерах пожарной безопасности. Охрана окружающей среды. На автотранспортных предприятиях и авторемонтных заводах для осуществления экологической деятельности введена должность инженера пo охране природы, который отвечает за подготовку документации к отчетность по экологическим вопросам. Это должностное лицо ведет природно-охранную работу совместно с главным инженером АТП или АРЗ, который отвечает за состояние оборудования и качество технологических процессов, представляет сведения об отходах, образующихся на предприятии, в том числе изношенных шинах н автомобильных камерах, отработанных машинных маслах, о полигонах и накопителях для захоронения или складирования отходов. Главный механик отвечает за расход водных и энергоресурсов, за работу очистных сооружений для сточных вод мойки автомобилей и эффективность очистки сточных вод, функционирование водооборотных систем. Инженеры по охране природы на предприятиях автомобильного транспорта взаимодействуют с органами Госкомэкологми и отделом технологии и экологии Министерства транспорта РФ. В ОТС за окружающую среду ответственен главный инженер предприятия. ЗАКЛЮЧЕНИЕ В ходе выполнения дипломного проекта, согласно заданию, были произведены расчёты участка, в котором указывается тип предприятия по производственному назначению с указанной его производственной функцией, категория условий эксплуатации, в которой эксплуатируется подвижной состав. А так же производственная программа, подбор оборудования и площади участка. Одной из важнейших задач в области эксплуатации автомобильного парка в Камчатском крае является дальнейшее совершенствование организации технического обслуживания и текущего ремонта автомобилей с целью повышения их работоспособности и вместе с тем снижения затрат на эксплуатацию. В процессе разработки ознакомился с назначением и структурой проектированного предприятия, произвел технологический расчет предприятия, где были решены такие задачи, как: обоснование и корректировка исходных данных, расчет производственной программы по ТО и ТР транспортных средств, расчет численности рабочих, выбор методы и организации ТО и расчет постов ТО, ТР, Д; расчет площадей производственных, складских и административно – бытовых помещений. Изучил организацию технологического процесса ТО и ТР автомобилей, состав текущей структуры и работы предприятия, общую организацию технологического процесса и организацию административной связи подразделения технической службы. Ознакомился с организацией технологического процесса в электротехническом участке, подобрал новое оборудование и расставил новую площадь. В процессе выполнения дипломной работы мною применены и закреплены на практике теоретические автотранспортных предприятий. знания по проектированию СПИСОК ЛИТЕРАТУРЫ 1. Туревский И.С. «Техническое обслуживание автомобилей». Книга 1. Москва ИД «Форум» - ИНФРА-М 2015г. 2. Туревский И.С. «Техническое обслуживание автомобилей». Книга 2. Москва ИД «Форум» - ИНФРА-М 2012г. 3. Туревский И.С. «Дипломное проектирование автотранспортных предприятий». Москва ИД «Форум» - ИНФРА-М 2012г. 4. Масуев «Проектирование предприятий автомобильного транспорта» 5. Методическое пособие к выполнению дипломных проектов для студентов специальности 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта» - Пыхтев А.В., Скрягин В.В, Чечулин В.Б. Петропавловск – Камчатский 2013г. 6. Хазаров М.Д. Экономические расчеты для курсового Некипелов. Разработка проектирования 7. Л.Н. Бухаров, В.Ф. Крылов, В.А. конструкторской части дипломных проектов специальностей 190601,050501,015: Учебное пособие.- Омск: Из-во СибАДИ, 2013.98с. 8. Кузнецов М.Ю. «Охрана труда а автотранспортных предприятиях». «М Транспорт» 2014г. 9. Чумаченко Ю.Т. Автослесарь: устройство, ТО и ремонт автомобилей: учебное пособие/Ю.Т. Чумаченко, А.И.Герасименко, Б.Б. Рассанов; По ред. А.С. Трофименко.- изд. 13-е –Ростов н/Д: Феникс, 2014.-539с.; 10.Шестопалов С.К. Устройство, ТО и ремонт автомобилей: Учебник для студентов СПО. –М.: Высшая школа, 2014. -406с.. – 304с.