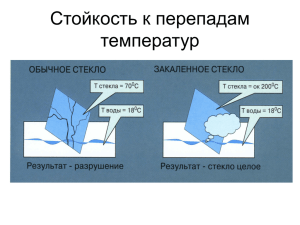

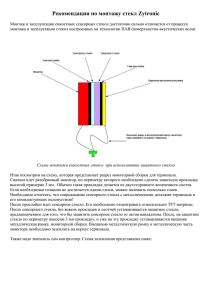

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕСИОНАЛЬНОГО ОБРАЗОВАНИЯ «ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Институт инновационных технологий заочного обучения Кафедра «Прикладной экологии и охраны окружающей среды» Индивидуальная работа по дисциплине: «Химическая технология стекла и ситаллов» на тему: «Стекло и ситаллы» Студентки 3 курса, Группы ТТМзск-19 направления подготовки: 18.03.01. «Химическая технология» Куликовой Н.П. Руководитель :__Беломеря Н.И_ _______профессор_______ (должность, ученое звание, научная степень, фамилия и инициалы) Национальная шкала____________ Количество балов: _____________ Оценка: ______________________ Члены комиссии ________ ___________________ (подпись) (фамилия и инициалы) ________ __________________ (подпись) (фамилия и инициалы) ________ __________________ (подпись) (фамилия и инициалы) Донецк – 2022 г РЕФЕРАТ Индивидуальная работа: 25 с., 1 рис.,6 источников Цель работы: систематизация, закрепление и расширение теоретических и практических знаний по курсу «Химическая технология стекла и ситаллов»; развитие навыков поиска необходимой информации и ведения самостоятельной работы при решении конкретных вопросов. В данной индивидуальной работе описаны основные виды стекла и ситаллов, их свойства, области применения. Охарактеризованы основные этапы производства стеклообразующих. Полностью раскрыт вопрос, о таком процессе как «закалка стекла» КВАРЦЕВЫЙ ПЕСОК, ВСПОМОГАТЕЛЬНОЕ СЫРЬЁ, ОКСИДНЫЕ СТЁКЛА, МЕХАНИЧЕСКИЕ СВОЙСТВА, ХИМИЧЕСКАЯ УСТОЙЧИВОСТЬ, ПРЕЛОМЛЕНИЕ И ДИСПЕРСИЯ, ОТРАЖЕНИЕ СВЕТА, ЗАКАЛКА СТЕКЛА, СИТАЛЛЫ, НУКЛЕАТОРЫ. 2 СОДЕРЖАНИЕ Введение……………………………………………...…………………………………4 1. Стекло и его классификация…………………………………...………...…………..6 1.1. Разновидность стекла по сырьевому составу……………………………...……6 1.2. Разновидность стекла по назначению……………………………………..……7 2. Вспомогательные сырьевые материалы для производства стекла……...…….….10 3. Свойства стекла в твёрдом состоянии………………………...………………...…11 3.1. Основные механические свойства……………………..………………………11 3.1.1. Плотность………………………………………………….....……..…...….11 3.1.2. Прочность……………………..…………………………………………….11 3.1.3. Хрупкость.......................................................................................................12 3.1.4. Твердость........................................................................................................12 3.2. Химическая устойчивость...................................................................................13 3.3. Оптические свойства...........................................................................................13 3.3.1 Преломление и дисперсия..............................................................................14 3.3.2. Отражение света.............................................................................................14 4. Закалка стекла, её роль и значение............................................................................15 4.1. Сущность процесса закалки стекла....................................................................15 4.2. Применение закалённого стекла.........................................................................16 5. Ситаллы......................................................................................................................19 5.1. Разновидности ситаллов и их краткая характеристика.....................................19 5.2. Свойства и применение.......................................................................................21 5.3. Технология получения ситаллов.........................................................................22 Выводы...........................................................................................................................24 Перечень ссылок............................................................................................................25 3 ВВЕДЕНИЕ Стекло – все аморфные тела, получаемые путем переохлаждения расплава, независимо от их химического состава и температурной области затвердевания и обладающие в результате постепенного увеличения вязкости механическими свойствами твердых тел; причем процесс перехода из жидкого состояния в стеклообразное должен быть обратимым. Стекло является самым широко применяемым материалом благодаря своим уникальным качествам: прозрачности, твердости, химической устойчивости к активным химическим реагентам, относительной дешевизне производства. Несмотря на успехи в создании новых материалов широкого назначения, неорганические стекла после камня, бетона, металла прочно занимают одно из главных мест среди используемых в практике. За 3 – 4 тыс. лет до н.э. производство стекла было известно египтянам, в этот период стекольные изделия изготовлялись путем пластического формирования и прессования. Значительное развитие получило стеклоделие в Венеции, которая оставалась мировым центром стеклоделия до XVII века. Венецианское стекло, отличающееся большой художественной ценностью, проникало в другие страны Европы и ближнего Востока. Производство стекла совершенствовалось на протяжении веков, так, второй половине XX века, была получена новая группа стеклообразующих материалов, именуемая как «ситаллы». Её изобретение явилось выдающимся событием в технике производства стекла, равноценным получению углеродистой стали. Ситаллы являются новым классом конструкционных, технических и строительных материалов, которым принадлежит большое будущее. В народном хозяйстве ориентировочно можно выделить следующие основные области применения стеклообразующих материалов: строительная промышленность, производство стеклотары, стеклоаппаратов, химической посуды; электровакуумная промышленность, использование стекла в качестве декоративного материала, оптическая промышленность и приборостроение. 4 Из краткого обзора областей применения стекла очевидно, что необходимо изготавливать стекла, разные по свойствам: особо химически стойкие, особо прочные механически, термического расширения, обладающие заданными определенными оптическими коэффициентами и электрическими константами и др. Поэтому неудивительно, что исследователи прилагают много усилий для постижения природы стекла, выяснения влияния разнообразных факторов на его различные свойства. 5 1 СТЕКЛО И ЕГО КЛАССИФИКАЦИЯ Стекло — твердый хрупкий аморфный материал, образующийся при охлаждении минерального расплава. При этом переход из жидкого состояния в стекловидное является обратимым. Базовый метод получения силикатного стекла заключается в плавлении смеси кварцевого песка (SiO2), соды (Na2CO3) и карбоната кальция (CaCO3). В результате получается соединение состава Na2O·CaO·6SiO2. Стекло и объекты из него классифицируются по различным основаниям: по составу стеклообразующего оксида, по назначению и области применения, по способу производства и т.д. 1.1. Разновидность стекла по сырьевому составу В зависимости от основных стеклообразующих компонентов различают стекла: а) оксидные — силикатные (основной компонент SiO2), алюмосиликатные (Al2О3, SiO2), боросиликатные (В2О3, SiO2), бороалюмосиликатные (В2О3, Al2О3, SiO2), алюмофосфатные (Al2О3, Р2О5), бороалюмофосфатные (В2О3, Al2О3, Р2О5), бороалюмосиликофосфатные (В2О3, Al2О3, SiO2, P2O5), фосфорванадатные (Р2О5, V2O5), силикотитанатные (SiO2, TiO2) и силикоцирконатные (SiO2, ZrO2); б) халькогенидные — халькогениды мышьяка (As2S3, As2St3, As2Fe3), сурьмы (Sb2Se3), таллия (Ta2Se3) и др.; в) галогенидные стекла получают на основе стеклообразующего компонента ВеF2 Многокомпонентные составы фторобериллатных стекол содержат также фториды алюминия, кальция, магния, стронция и бария. г) элементарные стекла способны образовывать лишь небольшое число элементов - сера (S), селен (Sе), мышьяк (Аs), фосфор (Р), углерод (С). Стеклообразные серу и селен удается получить при быстром переохлаждении расплава; мышьяк - методом сублимации в вакууме; фосфор - при нагревании под давлением более 100 МПа; углерод - в результате длительного пиролиза 6 органических смол. Промышленное значение находит стеклоуглерод, обладающий уникальными свойствами - он способен оставаться в твердом состоянии до 3700°С, имеет низкую плотность 1500 кг/м3, обладает высокой прочностью, электропроводностью, химически стоек. 1.2. Разновидность стекла по назначению По назначению неорганические стекла делятся на техническое, строительное и бытовое (стеклотара, посудное, бытовое и др.). В зависимости от назначения стекла при эксплуатации оно подразделяется на следующие виды: строительное, техническое, электровакуумное, оптическое, тарное. Каждый вид стекла имеет определенный химический состав. По конструктивным особенностям строительное и техническое стекло подразделяется: 1) листовое однослойное стекло; 2) триплекс, стекло, состоящее из двух слоев листового стекла, соединенных между собой поливенилбутеральной пленкой (ПВБ). Иногда такое стекло называют ламинированным; 3) многослойное стекло, состоящее из нескольких слоев листового стекла, соединенных между собой поливенилбутеральной пленкой (ПВБ). В строительстве применяются стёкла со специальными покрытиями. Одним из представителей является энергосберегающее стекло, это стекло со специальным покрытием, которое пропускает коротковолновое солнечное излучение и препятствует прохождению из помещения длинноволновых тепловых излучений. Некоторые стёкла специального назначения: 1) Увиолевое стекло, это стекло пропускающее ультрафиолетовое излучение в биологической области спектра. Используется для остекления школ, детсадов, лечебных учреждений, парников, для оболочек бактерицидных и люминесцентных ламп. 7 2) Закаленное стекло, это листовое стекло, подвергнутое специальной термической обработке, с целью повышения прочности при изгибе и безопасности при эксплуатации. 3) Тонированное стекло, это стекло, окрашенное в массе, во время процесса его плавки на стекольном заводе. 4) Пожаростойкое стекло, это многослойное стекло, состоящее из листовых стекол, соединенных между собой специальным гелем, который при повышении температуры увеличивается в объеме и препятствует распространению огня. 5) Термопан, это трехслойное стекло, состоящее из двух листов стекла, между которыми находится воздушная прослойка, что обеспечивает повышенную теплоизоляцию. Такие стекла применяют в транспортных средствах. 6) Стеклопакет, это светопрозрачная конструкция, используемая в строительстве и состоящая из двух или трех листовых стекол, соединенных между собой по периметру герметизирующей прослойкой. Наличие воздушной прослойки между стеклами повышает теплотехнические свойства светопрозрачных конструкций. По количеству воздушных прослоек стеклопакеты бывают однокамерные или двухкамерные. Техническое стекло по области применения делится на электротехническое, транспортное; оптическое, светотехническое, термостойкое, тугоплавкое, легкоплавкое, химико-лабораторное и др. В зависимости от технических свойств стекла подразделяют на следующие виды. 1) Электротехническое стекло используется для колб осветительных ламп и радиоламп, в электровакуумных устройствах, для изоляторов, для герметизации интегральных схем. Электропроводящие (полупроводниковые) стекла: халькогенидные и оксидные ванадиевые – находят широкое применение в качестве термисторов, фотосопротивлений. 2). Оптическое - производство оптических инструментов (луп, окуляров и т. п.), приборов, оптико-технических устройств и астрономических приборов. 8 3). Светотехническое - светотехническая аппаратура и осветительная арматура, отражатели, светофильтры и т. д. 4). Радиационно-устойчивое и радиационно-дозиметрическое - защитные устройства и специальная аппаратура, работающая в условиях радиационного воздействия. 5). Тугоплавкое - оболочки высокоинтенсивных ламп и термометров, защитные смотровые стекла высокотемпературных устройств и приборов. 6). Термостойкое - производство стеклоизделий, эксплуатируемых в условиях резких колебаний температуры - труб, холодильников, реакторов, аппаратуры и т. д. 7). Химически устойчивое - химическая и лабораторная посуда, реакторы, приборы и т. п.; и химико-термически стойкое (аппаратное) - трубопроводы, баллоны, царги, защитные, смотровые стекла, техника, работающая в условиях высоких температур, механических нагрузок и хим. реагентов. 8). Пористое (пеностекло) - изготовление конструкционных, монтажных и ограждающих элементов и деталей, предназначенных для тепло - и звукоизоляции, фильтрации газов и жидкостей. 9). Волокнистое (стекловолокно) - обладает высокой прочностью при разрыве и гибкостью, низкой теплопроводностью, высоким звукопоглощением и хорошей фильтровальной способностью: производство всевозможных стекловолокнистых материалов (ваты, шпона, пряжи, ленты и т. д.). 10). Растворимое - обладает хорошей растворимостью в воде и способностью образовывать различные водные растворы щелочных силикатов: клеющие и вяжущие материалы, очистительные средства, гидроизоляционные замазки и покрытия и т. п. 9 2 ВСПОМОГАТЕЛЬНЫЕ СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА К ним относятся осветлители, обесцвечиватели, красители, глушители, окислители и восстановители, ускорители варки. Осветлители способствуют освобождению стекломассы от крупных и мелких пузырей, придают ей однородность. Осветлителями являются сульфат натрия, трехокись мышьяка и селитра. Обесцвечиватели служат для понижения или удаления цветных оттенков стекла. В качестве обесцвечивателей применяют трехокись мышьяка, селитру, сульфат, хлористый натрий, окись сурьмы, перекись марганца, селен, закись никеля, окись кобальта. Красители добавляют в процессе варки стекла для окрашивания его в определенный цвет. Различают окрашивание стекла молекулярными красителями (окислы тяжелых и редкоземельных металлов) и коллоидно-дисперсными красителями (соединения золота, серебра, меди, селена, сурьмы). В фиолетовый цвет окрашивают стекло окисью марганца (Мn2Oз); в желтый - сернистым кадмием (СdS), окисью урана (UO3), сернистым железом (FеS); в синий - закисью кобальта (СоО); в фиолетово-сиреневый - окисью неодима (Nd2O3); в солнечно-желтый окисью церия (Се2О3); в зелено-золотистый - окисью празеодима (Рг2O3); в зеленый - окисью хрома (Сг2O3); в голубой- окисью меди (СuО). Рубиновый (красный) цвет получают, вводя в состав стекла хлорное золото, закись меди в сочетании с восстановителями, селен и сернистый кадмий. Глушители применяют для придания стеклу непрозрачности. Это фтористые соединения, фосфорнокислые соединения, соединения олова и сурьмы. Окислители и восстановители добавляют при варке цветных стекол для создания окислительной и восстановительной среды. Ими являются натриевая и калиевая селитры, трехокисный мышьяк, углерод, винный камень, двуххлористое олово. Ускорители варки способствуют ускорению варки стекла; к ним относятся фтористые соединения, борный ангидрид, аммонийные соли. 10 3 СВОЙСТВА СТЕКЛА В ТВЁРДОМ СОСТОЯНИИ 3.1. Основные механические свойства 3.1.1. Плотность Плотность стекол зависит от химического состава, значительно повышают плотность оксиды тяжелых металлов. В состав самых тяжелых стекол (так называемых флинтов) входит много свинца, в состав легких стекол – окислы элементов с малым атомным весом – лития, бериллия, бора. Плотность технических стекол в зависимости от их химического состава колеблется в пределах от 2200 до 6300 кг/м3. Плотность стекол, применяемых для производства сортовой посуды и декоративных изделий из стекла: цветных и бесцветных натрий-кальций-силикатных 2490-2520 кг/м3, свинцовых хрусталей 2400-3200 кг/м3. Плотность стекол в некоторой степени зависит от температуры: с повышением температуры плотность стекол уменьшается и соответственно увеличивается удельный объем. Плотность отожженных стекол больше, чем закаленных, т.к. закаленное стекло имеет более рыхлую структуру из-за того, что при закалке в стекле замораживается высокотемпературная структура. При отжиге же стекла структура уплотняется. Степень постоянства плотности и, следовательно, химического состава стекла в различных точках образца или изделия характеризует однородность стекла. Однородность определяют методом разделения порошка стекла по плотности и оценивают температурным интервалом между началом и концом всплывания частиц стеклянного порошка в жидкости при центрифугировании: чем меньше этот интервал, тем выше однородность стекла. 3.1.2. Прочность. Прочностью называется свойство материалов, не разрушаясь, воспринимать те или иные воздействия: нагрузки, температурные, магнитные, электрические поля, неравномерное протекание физико-химических процессов и т.д. 11 Прочность характеризуется пределом прочности. В зависимости от разрушающих усилий различают прочность на удар, разрыв, сжатие, изгиб и вдавливание. Стекло обладает сравнительно высокой прочностью на сжатие и относительно низкой на удар. Прочность стекла зависит от состояния его поверхности (наличие на поверхности стекла каких либо повреждений – трещин, царапин – снижает прочность стекла в 4-5 раз), в меньшей степени от химического состава, степени отжига, однородности, размера, состояния окружающей среды и температуры. 3.1.3. Хрупкость. Хрупкостью называют материалы, которые при небольшом превышении их прочности внезапно разрушаются. Хрупкость стекол определяется их прочностью на удар. Хрупкость материала при ударных нагрузках называется ударной вязкостью. Хрупкость стекла зависит от состояния поверхности, толщины образца, однородности, конфигурации изделия. Разрушение стекла обычно начинается с поверхности вследствие образования и роста микротрещин. Чем меньше в стекле посторонних включений, чем оно более однородно, тем выше его хрупкость. Хрупкость стекла зависит от состава в незначительной степени. 3.1.4. Твердость. Под твердостью понимают способность материала оказывать сопротивление проникновению в него более твердого материала. Твердость стекла зависит от его химического состава. Наиболее твердые – кварцевые стекла, а также некоторые боросиликатные стекла, наиболее мягкие – многосвинцовые силикатные стекла. Повышенная твердость стекла затрудняет его механическую обработку. Преодолевают этот недостаток введением в состав стекла щелочных оксидов и оксидов свинца. Твердость стекла оценивают его микротвердостью, которая определяется на приборе путем вдавливания в стекло под нагрузкой алмазной 12 пирамиды: размер отпечатка пирамиды в стекле тем меньше, чем выше его твердость. 3.2. Химическая устойчивость. Химической устойчивостью называют способность материала противостоять разрушающему действию воды, газов, растворов солей и иных химических реагентов. Это одно из важнейших свойств стекла, так как на стекло, находящееся в эксплуатации, постоянно воздействует какой-нибудь реагент. Стекло по сравнению с другими материалами обладает высокой химической устойчивостью. Слабое взаимодействие со стеклом химических реагентов, кроме плавиковой кислоты, объясняется наличием на его поверхности защитной кремнеземной пленки. Химическая устойчивость стекла и механизм его разрушения подробно изучены. Природу химической устойчивости силикатных стекол и механизм их разрушения можно представить следующим образом. При воздействии воды или влаги воздуха на стекло силикаты поверхности гидролизуются. Щелочные силикаты при этом распадаются на едкую щелочь и гель кремниевой кислоты. Щелочь, как правило, вымывается из стекла дополнительно воздействующей влагой, а гель кремниевой кислоты остается на поверхности стекла в виде более или менее равномерного слоя. Этот то слой и замедляет разрушение стекла, так как по мере утолщения защитной пленки геля уменьшается скорость разрушения силикатного стекла. Стекла, не содержащие кремнезема – фосфатные или боратные – разрушаются иначе. Устойчивость таких стекол во много раз уступает устойчивости силикатных стекол и определяется она скоростью их растворения в том или ином реагенте. 3.3. Оптические свойства. Оптические свойства стекол связаны с особенностями взаимодействия световых лучей со стеклом. Благодаря декоративной обработке стекла создаются 13 разнообразные оптические эффекты, при которых изделие приобретает ему одному свойственный вид. 3.3.1 Преломление и дисперсия Преломление – это изменение направления распространения света при его переходе из одной среды в другую, отличающуюся от первой значением скорости распространения. Дисперсией называется зависимость показателя преломления от частоты света (длины волны). Дисперсия зависит от состава стекла и возрастает при увеличении содержания в стекле тяжелых окислов, например, PbO. Показатель преломления и дисперсия напрямую зависят от состава стекла, а показатель преломления и от плотности: чем выше плотность, тем выше показатель преломления. Оксиды CaO, BaO, PbO и некоторые другие и щелочные повышают показатель преломления, добавка SiO – снижает. BaO и CaO сильнее влияют на показатель преломления, чем на дисперсию. Для производства высокохудожественных изделий сортовой посуды, подвергающихся шлифованию, используют в основном стекла, содержащие до 30% PbO, так как он наибелее значительно увеличивает показатель преломления и дисперсию. 3.3.2. Отражение света. Отражение характеризуется коэффициентом отражения, который равен отношению отраженного светового потока к падающему. От поверхности стекла отражается около 4% света. Коэффициент отражения возрастает с увеличением показателя преломления, поэтому стекла, имеющие высокий показатель преломления (содержащие окислы тяжелых элементов), имеют повышенный коэффициент отражения. Эффект отражения усиливается при наличии многочисленных полированных поверхностей. Этой закономерностью широко пользуются при изготовлении хрустальных изделий с алмазной гранью. 14 4 ЗАКАЛКА СТЕКЛА, ЕЁ РОЛЬ И ЗНАЧЕНИЕ Закаленное стекло (сталинит) – это листовое стекло, которое подвергли термической обработке – закалке (нагрев до температуры более 600°С с последующим резким охлаждением). В результате закалки в стекле образуются напряжения сжатия, что значительно увеличивает механическую прочность. Кроме того, оно становится полностью безопасно для человека даже в случае полного разрушения. Закаленное стекло при разрушении рассыпается мелкими кусочками с тупыми краями, не способными поранить человека [4]. 4.1. Сущность процесса закалки стекла Закаленное стекло представляет собой стекло, подвергнутое специальной термической обработке - закалке, в результате которой в объеме стекла возникают равномерно распределенные внутренние напряжения, повышающие механическую прочность стекла и обеспечивающие особый (безопасный) характер его разрушения [2]. Производство закаленного стекла – процесс достаточно сложный и трудоемкий. Во многом он схож с изготовлением обычного листового стекла, разве что за исключением последней стадии. Главной операцией в таком деле, как производство закаленного стекла, является его термическая и химическая обработка. В целом производство закаленного стекла включает несколько основных стадий. Это – подготовка сырья, термическая обработка на специальном оборудовании, а также контроль качества изделий. Установками для закалки стекла служит, прежде всего, печь, предназначенная для равномерного нагрева сырья, а также оборудование для интенсивного и равномерного охлаждения стекла [5]. Данная установка, современного типа представлена на рисунке 4.1. 15 Рисунок 4.1. – Установка для закалки стекла Весь процесс от подготовки стекла до отгрузки закаленного стекла состоит из таких стадий: Отбор стекла → резка стекла по чертежам → шлифовка края стекла → сверление отверстий для фурнитуры и крепежа → мойка и сушка заготовок → контроль качества заготовок → нанесение маркировки →процесс закаливания стекла → контроль качества → упаковка, отгрузка. Сам процесс закалки стекла состоит из трех этапов: а) Нагревание стекла. Поверхность стекла разогревается до температуры, приближенной к температуре плавления стекла. Стекло начинает деформироваться, но не размягчается полностью. б) Быстрое охлаждение стекла. На этом этапе поверхность стекла уже охлаждена, а внутри субстанция продолжает быть разогретой и слегка вязкой. в) Полное охлаждение стекла. Закаленное стекло продолжает охлаждаться до полного остывания при комнатной температуре [6]. 4.2. Применение закалённого стекла Закаленное стекло – один из наиболее востребованных материалов, используемых при строительстве и изготовлении мебели. Оно обладает высокой прочностью, что делает его безопасным в эксплуатации. Использование стекла в 16 интерьере оправдано тем, что оно придает помещению воздушность, визуально расширяет пространство. Однако его хрупкость, возможность рассыпаться на острые осколки вызывают опасение у пользователей. Обработка стекла методом закаливания полностью устраняет эту проблему. Материал приобретает прочность, что позволяет применять его для создания: столешниц, лестничных ступеней, витрин, ограждений, крыш, балконов, дверей, офисных перегородок и т.д. [2] Особенностями закаленного стекла являются: 1) Закаленное стекло является безопасным по отношению к человеку в момент своего разрушения: при разрушении такого стекла образуется множество мелких безопасных осколков с притупленными краями. Применяется в конструкциях остекления, к которым предъявляются требования безопасности; 2) Закаленное стекло обладает высокими прочностными характеристиками. Закаленное стекло позволяет выдерживать значительные статические или ударные нагрузки с большими прогибами без разрушения. Поэтому изделия из закаленного стекла используют для эксплуатации с определенными нагрузками, например окна, витрины с большой ветровой нагрузкой, стекла стеклянных крыш, зенитных фонарей. Прочность закаленного стекла на удар в 5-10 раз выше обычного, на изгиб – в 2-3 раза выше; 3) Закаленное стекло выдерживает значительные изменения температуры. Когда разница температур в стеклянной пластине составляет 40°С вероятность разрушения составляет 20%. При разнице температур 55°С вероятность разрушения равна 50% или, иначе говоря, половина стекол может разрушиться. И, наконец, когда разница температур превышает 90°С, все обычные прозрачные строительные стекла разрушаются. Изделия из закаленного стекла используются при значительных изменениях температур эксплуатации, например в духовых шкафах газовых и электроплит с температурой до 300°С, или в конструкциях остекления зданий которые нагреваются в результате прямого солнечного излучения до 100°С. Допускается эксплуатация при температурах от -150 до +300°С [3]. 17 4) Долговечный материал, который без специального разрушения будет служить вам много лет; хорошая шумоизоляция; малая теплопроводность при закалке стекла; способность переносить многие неблагоприятные факторы внешней среды. 5) Имеет очень красивый дизайн, благодаря чему часто используется при оформлении современной мебели, дверей и перегородок в квартире. 6) Возможно изготовление как прозрачного, так и матового стекла любого цвета, с рисунком или без него. При этом он сохраняет все оптические характеристики, связанные с пропусканием, поглощением и отражением света [9]. Благодаря своим свойствам закаленное стекло нашло широкое применение в различных сферах. Оно используется в условиях, когда требуется не только повышенная механическая прочность материала, но и легкость, воздушность конструкций, а также высокая термическая устойчивость и безопасность. Закаленное стекло при разрушении рассыпается на мелкие частицы, края которых неострые. В первую очередь - это фасадное и структурное остекления, внедрение технологий которых в нашей стране набирают темпы, а так же при изготовлении офисных перегородок, стеклянных дверей, безрамного балконного остекления, витражей и ограждений. Закаленное стекло применяется для остекления авиационного, автомобильного, железнодорожного и другого транспорта, для производства торгового оборудования, остекления различных зданий, сооружений и т.д. Закаленное стекло позволяет воплотить в реальность самые нестандартные дизайнерские решения, чему способствует особый процесс производства данного материала. В целом можно отметить, что этот материал еще найдет себе массу областей применения и будет распространяться с невероятной скоростью благодаря своим уникальным свойствам и качествам [6]. 18 5 СИТАЛЛЫ Ситалл - искусственный поликристаллический материал, полученный кристаллизацией стекла соответствующего химического состава и обладающий более высокими по сравнению с этим стеклом физикохимическими свойствами. Стеклокристаллические материалы по своей природе и технологии получения являются своего рода гибридом стекла и керамики. От стекла они отличаются зернистой, кристаллической структурой. На керамику не похожи, потому, что их кристаллы намного меньше, а структура монолитнее. Ситаллы имеют важное преимущество перед керамикой: их можно формовать по обычной технологии стекольного производства, прессовать, прокатывать, вытягивать, выдувать, а также изготовлять порошковым методом, который нашел распространение в керамической промышленности. Известные в настоящее время стеклокристаллические материалы подразделяются на две группы: технические ситаллы, синтезируемые на основе чистых оксидов и предназначенные для специальных целей, и шлакоситаллы, получаемые на основе доменных шлаков и предназначенные для массового использования в различных областях промышленности и строительства. 5.1. Разновидности ситаллов и их краткая характеристика В состав ситаллов входят: оксиды (Li2O, А12O3, SiO2, MgO, СаО и др.), нуклеаторы, глушители (фтористые и фосфатные соединения, TiO2 и др.) Нуклеаторы — соли светочувствительных металлов Au, Ag, Си, являющиеся коллоидными красителями и присутствующие в стекле в виде тонкодисперсных частиц. Нуклеаторы являются дополнительными центрами кристаллизации. Они должны иметь кристаллическую решетку, подобную выделяющимся из стекла кристаллическим фазам, и способствовать равномерной кристаллизации всей массы. Структура ситаллов мелкокристаллическая, однородная, характеризуется отсутствием пористости. Средний размер кристаллитов в ситаллах 1...2 мкм. Содержание кристаллической фазы в ситаллах не менее 40...50 %. Кристаллиты срастаются между собой или связаны прослойками остаточного аморфного стекла. 19 Количество стеклофазы не превышает нескольких процентов. Беспорядочная ориентация кристаллитов приводит к отсутствию в ситаллах анизотропии. Технические ситаллы могут быть разбиты на подгруппы либо по составу (литийсодержащие или сподуменовые, свинецсодержащие, высококремнеземистые и др.), либо по ведущему свойству (термостойкие, прозрачные и т.д.), особую подгруппу составляют фотоситаллы. Ситаллы сподуменового состава по составу относятся к системе Li2O-Al2O3SiO2. Стекла состава сподумена или эвкриптита могут быть закристаллизованы с образованием сподумена, эвкриптита, кварцеподобных твердых растворов и других фаз. В качестве катализатора обычно применяют 4-6 % TiO2. Ситаллы кордиеритового состава относятся к системе MgOAl2O3-SiO2. По сравнению с сподуменовыми эти ситаллы не содержат дефицитных литийсодержащих компонентов. В качестве катализатора обычно применяют 9-11 % TiO2. В составы стекол высококремнеземистых ситаллов входят, (% по массе): SiO2 85-92; Na2O 7,5-14,5; Al2O3 0-2; F 0-3,6. Катализатором является щелочной компонент, а фтор выступает в роли плавня, поскольку его присутствие в составах необязательно. Свинецсодержащие ситаллы получены в системе PbO-ZnO-B2O3SiO2. Типичный состав стекла (%): PbO 75-82, ZnO 7- 14, B2O3 12- 15, SiO2 1,5-3. Применяют разные катализаторы: P2O5, MoO, WO3 и др. Непременным условием прозрачности ситаллов, которые обычно непрозрачны, является весьма малый размер кристаллов и совпадение или близость показателей преломления кристаллов и стекла. По внешнему виду сходны с оконным стеклом. Различают ситаллы прозрачные в видимой и в инфракрасной частях спектра. Ситаллы, прозрачные в видимой части спектра, могут иметь разный состав (сподуменовый, кордиеритовый и др.). Их особенность - потеря прозрачности при нагревании до температуры второй ступени. Выступают в роли заменителей кварцевого стекла. 20 Ситаллы, прозрачные в инфракрасной части спектра получены на основе кальций-алюминатных стекол. Используются в инфракрасной технике (фотографирование в темноте, измерение температуры нагретых тел на расстоянии, земная и космическая связь). Фотоситаллы получают из светочувствительных стекол. Такие стекла содержат добавки, способные в результате облучения и термообработки вызвать в стекле избирательную или сплошную кристаллизацию. Для получения фоточувствительных стекол, пригодны многие силикатные составы, в которые введены небольшие добавки светочувствительных металлов и сенсибилизаторы. К таким стеклам относятся например, литий-алюмосиликатные, % по массе: SiO2 73,5-80, Al2O3 2-10, Li2O 9-18, с добавкой 0,002 % AgCL (фоточувствительный металл), 0,02 % СеО2 (сенсибилизатор). 5.2. Свойства и применение Природа свойств ситаллов имеет много общего с природой тех же свойств исходного стекла и аналогичных керамических материалов, и в тоже время превосходит по этим показателям исходное стекло и близкие виды керамики. Их основные свойства: 1) Ситаллы в несколько раз прочнее стекла и большинства керамических. материалов, и некоторых металлов. Их прочность при изгибе может достигать 2500-3000 кг/см2 , а отдельных экспериментальных образцов - 4200 и 5600 кг/см2 , т.е превышает прочность кварцевого стекла, нержавеющей стали и титана; 2) Плотная микрокристаллическая структура ситаллов обеспечивает им твердость при вдавливании, приближающуюся к твердости закаленных сталей и превышающую твердость плавленого кварца, латуни, чугуна, гранита и стекла. Микротвердость пирокерама 9606 (по методу Виккерса) составляет 640 кг/мм2 , в то время как для закаленной стали она равна 550-580 кг/мм2 ; 3) Коэффициент термического расширения у ситаллов может варьироваться в очень широких пределах - от отрицательных значений (-10) до + 13010-7 град-1 , что делает их пригодными для спаивания с тяжелыми металлами; 21 4) Кислотоустойчивость большинства ситаллов примерно такая же, как у боросиликатного стекла, а устойчивость к действию щелочей более высокая, ситаллы не окисляются даже при высоких температурах; Ситаллы, по сравнению с большинством других материалов, обладают благоприятным сочетанием многих важных свойств. Регулируя размеры, плотность и химико-минералогический состав кристаллов, можно получать ситаллы с заранее заданными свойствами, удовлетворяющими специальные требования. Ситаллы находят можно использовать как заменители стекла и керамики, а в ряде случаев и металлов, полимеров, каменного литья и т.д. Так, например, благодаря уникальным тепловым свойствам этот материал находит применение во всех областях техники, где требуется высокая стойкость или полная нечувствительность к тепловому удару и пониженная тепловая деформируемость конструкционных элементов (термостойкие техника). Их применяют в качестве трубы, астрооптика, ракетная дешевых, термостойких, прочных диэлектриков в разных конструкциях (изоляторах, закрытых схемах, электронной аппаратуре, бытовой посуде), для спаев и в других конструкциях, где требуется высокое тепловое расширение. Также ситаллы нашли применение в инфракрасной технике (фотографирование в темноте, измерение температуры нагретых тел на расстоянии, земная и космическая связь). Фотоситаллы применяют для получения методом травления различных панелей со сквозными отверстиями и других деталей (метод фотоформ): кристаллическая фаза в них может полностью раствориться в HF за время, в течение которого растворение стекловидной фазы только начинается. 5.3. Технология получения ситаллов Синтез ситаллов можно осуществлять с заранее заданными свойствами, что обусловливает обширную сферу их применения. Направленная кристаллизация стекла, используемая для получения стеклокристаллических материалов типа ситаллов и шлакоситаллов состоит в следующем. 22 В стекломассу, обладающую оптимальной склонностью к объемной кристаллизации, вводят интенсифицирующие процесс кристаллизации добавки катализаторы. Введение небольших количеств катализаторов приводит при соответствующей тепловой обработке к образованию в стекле центров кристаллизации, способствующих получению тонкокристаллической структуры в материале при последующей объемной кристаллизации стекла при более высоких температурах. Таким образом, превращение стекла в ситалл предусматривает. 1. Стекло должно иметь нужный химический состав (обеспечивать образование таких, например, кристаллических фаз как кордиерит, сподумен, муллит, волластонит); 2. Процесс кристаллизации такого стекла должен осуществляться по особому методу (термическая обработка должна обеспечить образование зародышей кристаллов и их превращение в микрокристаллы с переходом стекла в более или менее закристаллизованное состояние). Для реализации процесса превращения стекла в ситалл нужно сначала образовать в стекле центры кристаллизации. Они могут возникнуть самопроизвольно (гомогенный механизм) или в результате внесения посторонних частиц извне (гетерогенное зародышеобразование). Работа образования зародыша в значительной степени зависит от поверхностного натяжения на границе зародыш-жидкость. В связи с этим существенное значение могут иметь добавки, влияющие на поверхностное натяжение. Катализаторами в технологии ситаллов называют вещества, инициирующие процесс зарождения центров кристаллизации (их также называют инициаторами, нуклеаторами). Катализатор кристаллизации стекла выступает и в роли ускорителя, и в роли участника процесса. В качестве катализаторов применяют металлические (Сu, Ag ,Au, Si, Pt), неметаллические (TiO2, P2O5, Cr2O3, ZrO2, ZnO, SnO2, WO3, MoO3и др.) и комбинированные (As2O3 + MoO3, TiO2+MeF2, AgCl + SnO2) вещества. 23 ВЫВОДЫ 1) Стекло представляет собой неорганический прочный, хрупкий, непроницаемый для природных элементов, прозрачный или полупрозрачный материал, который используется во многих областях нашей повседневной жизни. 2) При производстве стекла используются различные сырьевые компоненты. Основополагающим элементом является кварцевый песок. Но за ключевые свойства стекла, его физические и химические характеристики, отвечают вспомогательные вещества, доля которых в готовом изделии незначительна. 3) Стекло, в твёрдом виде, обладает химической устойчивостью, и целым рядом механических и оптических свойств, без которых не может обойтись, ни одна промышленность. 4) Закалённое стекло — обычное листовое стекло, получаемое нагревом до температуры закалки (650—680 °C) с последующим быстрым равномерным охлаждением холодным воздухом с обеих сторон. В результате такой обработки в поверхностных слоях стекла образуются остаточные механические напряжения сжатия, обеспечивающие его повышенную механическую прочность, термостойкость и безопасность при разрушении. 5) Ситаллы – инновационная группа материалов, которая имеет важное преимущество перед керамикой: их можно формовать по обычной технологии стекольного производства, прессовать, прокатывать, вытягивать, выдувать, а также изготовлять порошковым методом, который нашел распространение в керамической промышленности. 24 ПЕРЕЧЕНЬ ССЫЛОК 1) Горчаков Г.Н. Баженов Ю.М. Строительные материалы. Учеб. Для вузов. (ред. Строительные материалы и контрукции) – М.: Строиздат, 1986.- 688 с. 2) Бутт Л.М. Полляк В.В. Технология стекла. Стройиздат М. 1971г. 368 с. 3) Бобкова, Н.М. Химическая технология стекла и ситаллов. Практикум / Н.М. Бобкова, Л.Ф. Папко.- Минск: БГТУ, 2005 - 232 с. 4) Третьяков Ю.Д., Лепис Х. Химия и технология твердофазных материалов. - М.: Изд-во МГУ, 1985. - 256 с. 5) Химическая технология стекла и ситаллов: Учебник для вузов/ М.В. Артамонова, М.С. Асланова, И.М. Бужинский и др.; Под ред. Н.М. Павлушкина. М.: Стройиздат, 1983. - 432 с., ил. 6) Шульц М. М., Мазурин О. В. «Современные представления о строении стёкол и их свойствах». Л.: Наука. 1988 25