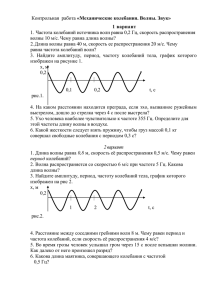

0 НЕГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «НАУЧНО-УЧЕБНЫЙ ЦЕНТР «РТС» КУРС ЛЕКЦИЙ ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ МАТЕРИАЛОВ И ИЗДЕЛИЙ Разработал: Специалист III уровня по УК, к.т.н. г. Красноярск 2013 г. А.А. Сельский 1 СОДЕРЖАНИЕ Раздел: Страница: ВВЕДЕНИЕ................................................................................................................................4 I. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ......................................8 I.1. ГЕОМЕТРИЧЕСКАЯ АКУСТИКА................................................................................-«I.1.1. Основные понятия и их физическая сущность...........................................................-«I.1.2. Акустическое поле поршневого преобразователя в жидкости.................................12 I.1.3. Явления на границе раздела двух сред........................................................................16 I.1.3.1. Нормальное падение ультразвуковых волн на границу раздела...........................-«I.1.3.2. Наклонное падение продольных ультразвуковых волн на границу раздела. Закон Снеллиуса.......................................................................................................17 I.1.3.3. Искажение угловой диаграммы направленности при наклонном пересечении ультразвуком границы раздела двух сред. Понятие о "мнимом" источнике.................................................................................................................................21 I.1.4. Воздействие препятствий различной формы на направление ультразвукового потока..........................................................................................................22 I.1.4.1. Зеркальное и диффузное отражение от безграничной плоской поверхности......-«I.1.4.2. Отражение от выпуклой поверхности (цилиндра, сферы). Дифракция................23 I.1.4.3. Отражение от вогнутой поверхности........................................................................24 I.1.4.4. Отражение из прямого двугранного угла.................................................................25 I.1.4.5. Явления на краях плоскостных несплошностей......................................................26 I.1.4.6. Краевой (волноводный) эффект в узких стержнях..................................................27 I.2. ЭНЕРГЕТИЧЕСКИЕ АСПЕКТЫ....................................................................................-«I.2.1. Непрерывный и импульсный режимы излучения ультразвуковых колебаний. Типы импульсов, применяемых в ультразвуковой дефектоскопии. Понятие о демпфировании....................................................................................................-«I.2.2. Пьезоэлектрическое преобразование...........................................................................30 I.2.3. Затухание ультразвука при движении по материалу..................................................32 I.2.4. Уравнение акустического тракта.................................................................................-«II. МЕТОДЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ..............................................................34 II.1. КРАТКОЕ ОПИСАНИЕ АКУСТИЧЕСКИХ МЕТОДОВ КОНТРОЛЯ....................-«II.2. ОСНОВНЫЕ ПАРАМЕТРЫ ЭХО-МЕТОДА...............................................................47 II.2.1. Длина волны как фактор выявляемости дефекта эхометодом................................-«II.2.2. Чувствительность: виды, режимы, способы настройки (оценки)............................48 II.2.3. Влияние угла ввода на достоверность контроля эхометодом..................................54 II.2.4. Влияние направленности акустического поля на качество контроля.....................55 II.2.5. Погрешность измерения координат............................................................................56 II.2.6. Мертвая зона.................................................................................................................57 II.2.7. Разрешающая способность..........................................................................................58 II.2.8. Способы и параметры сканирования..........................................................................60 II.2.8.1. Поперечно-продольное сканирование....................................................................-«II.2.8.2. Продольно-поперечное сканирование.....................................................................62 II.2.8.3. Вспомогательные способы сканирования..............................................................-«II.2.9. Способы обеспечения акустического контакта.........................................................63 II.2.9.1. Контактный способ...................................................................................................-«II.2.9.2. Контактно-щелевой способ......................................................................................64 II.2.9.3. Щелевой способ.........................................................................................................65 II.2.9.4. Иммерсионный способ.............................................................................................-«- 2 III. ТЕХНИЧЕСКИЕ СРЕДСТВА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ...........................67 III.1. Функциональная схема, амплитудно-временные диаграммы и принцип действия импульсного ультразвукового дефектоскопа...................................-«III.2. Функциональная схема, амплитудно-временные диаграммы и принцип действия импульсного ультразвукового толщиномера....................................71 III.3. Конструкции преобразователей....................................................................................73 III.3.1. Устройство типовых пьезоэлектрических преобразователей................................-«III.3.1.1. Совмещенные преобразователи.............................................................................-«III.3.1.2. Раздельно-совмещенные преобразователи............................................................75 III.3.1.3. Специальные преобразователи...............................................................................78 III.3.1.3.1. Преобразователи с переменным углом призмы.................................................-«III.3.1.3.2. Ленточные, матричные и мозаичные преобразователи.....................................79 III.3.1.3.3. Фазированные решетки........................................................................................-«III.3.2. Понятие об электромагнито-акустическом преобразовании и преобразователях.................................................................................................................80 III.3.2.1. Общий принцип преобразования энергии.............................................................-«III.3.2.2. ЭМАП для возбуждения вертикального потока поперечных волн.....................82 III.3.2.3. ЭМАП для возбуждения наклонного потока волн (фазированные ЭМАП)..... -«III.4. Стандартные образцы для ультразвукового контроля. Конструкции, назначение и методики применения.....................................................................................-«III.4.1. Стандартный образец СО-1.......................................................................................-«III.4.1.1. Проверка угла призмы по СО-1..............................................................................83 III.4.1.2. Калибровка задержки нуля при настройке глубиномера.....................................84 III.4.1.3. Калибровка условной чувствительности по СО-1................................................-«III.4.1.4. Оценка лучевой разрешающей способности по СО-1..........................................-«III.4.1.5. Назначение, построение аттестат-графика СО-1 и его применение...................85 III.4.2. Стандартный образец СО-2........................................................................................86 III.4.2.1. Проверка угла ввода по СО-2.................................................................................-«III.4.2.2. Оценка вертикального углового расхождения пучка...........................................-«III.4.2.3. Настройка глубиномера при работе прямым ПЭП...............................................-«III.4.2.4. Настройка глубиномера при работе наклонным ПЭП..........................................87 III.4.2.5. Калибровка условной чувствительности по СО-2................................................-«III.4.2.6. Оценка мертвой зоны..............................................................................................-«III.4.3. Стандартный образец СО-3.......................................................................................-«III.4.3.1. Определение точки выхода и оценка стрелы наклонных ПЭП...........................-«III.4.3.2. Настройка глубиномера по СО-3............................................................................88 III.4.4. Стандартный образец СО-3Р.....................................................................................-«III.4.5. Стандартные образцы предприятий (СОП)..............................................................89 IV. ТИПОВЫЕ СХЕМЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ..........................................90 IV.1. Контроль стыковых сварных соединений без подкладных полос (колец)..............-«IV.2. Контроль стыковых сварных соединений на остающихся подкладных полосах (кольцах)....................................................................................................................91 IV.3. Контроль стыковых сварных соединений на усе........................................................92 IV.4. Контроль нахлесточных сварных соединений без конструктивного непровара.................................................................................................................................93 IV.5. Контроль угловых сварных соединений без конструктивного непровара...............94 IV.6. Контроль тавровых сварных соединений без конструктивного непровара............-«- 3 IV.7. Контроль угловых сварных соединений приварки штуцеров к плоской стенке без конструктивного непровара...............................................................96 IV.8. Контроль тройниковых угловых сварных соединений «труба в трубу» без конструктивного непровара.................................................................97 IV.9. Контроль точеных изделий прямым преобразователем с торца..............................-«IV.10. Контроль точеных изделий наклонным преобразователем.....................................99 IV.11. Особенности контроля тела заклепок прямым преобразователем.......................100 V. ПЕРСПЕКТИВНЫЕ СПОСОБЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ......................101 V.1. Контроль гладких изделий поверхностными волнами Рэлея....................................-«V.2. Контроль длинномерных изделий нормальными волнами Лэмба и Похгаммера.........................................................................................................................103 V.3. О контроле плоскопараллельных изделий головными волнами..............................104 V.4. О контроле изделий волнами Лява...............................................................................-«VI. ДОПОЛНИТЕЛЬНЫЕ ПОЛЕЗНЫЕ ПРАКТИЧЕСКИЕ МАТЕРИАЛЫ И РЕКОМЕНДАЦИИ.............................................................................................................-«VI.1. Методика определения времени задержки сигнала в призме ПЭП для цифровых дефектоскопов...............................................................................................-«VI.2. Определение задержки начала развертки для цифровых дефектоскопов..............105 VI.3. Диапазон (масштабная ширина развертки) для контроля сварных соединений прямым и однократно отраженным лучом.....................................106 VI.4. НАСТРОЙКА ГЛУБИНОМЕРА................................................................................107 VI.4.1. Аналоговые дефектоскопы........................................................................................-«VI.4.1.1. Наклонные ПЭП......................................................................................................-«VI.4.1.2. Прямые ПЭП............................................................................................................-«VI.4.2. Цифровые дефектоскопы.........................................................................................108 VI.4.2.1. Наклонные ПЭП......................................................................................................-«VI.4.2.2. Прямые ПЭП............................................................................................................-«VI.5. Инструкция по оценке совокупной поправки к чувствительности ультразвукового дефектоскопа на несоответствие образца и объекта по шероховатости, волнистости, профильной кривизне рабочей поверхности, точной толщине стенки и рассеянию пучка на донной поверхности..............................109 VI.6. ПРОДОЛЬНО-ПРИТЕРТАЯ ПРОКЛАДКА ИЗ ОРГСТЕКЛА...............................110 VI.6.1. Технология изготовления.........................................................................................111 VI.6.2. Технология установки прокладки на ПЭП.............................................................112 VII. О КОНТРОЛЕ АУСТЕНИТНЫХ СВАРНЫХ СОЕДИНЕНИЙ...............................114 ЛИТЕРАТУРА.......................................................................................................................123 4 ВВЕДЕНИЕ Историю развития акустики как физической науки можно разбить на 3 периода. Для краткости первые два периода представим здесь тезисно. I период (начало XVII в. - начало XVIII в.). Г. Галилей (Италия): обнаружение колебаний звучащего тела, зависимости высоты звука от частоты колебаний, зависимости интенсивности звука от амплитуды колебаний. М. Мерсенн (Франция): определение числа колебаний звучащей струны, измерение скорости звука в воздухе. Р. Гук (Англия): установление пропорциональности между деформацией тела и связанным с ней напряжением. Х. Гюйгенс (Голландия): принцип волнового движения. В. Снель (Снеллиус, Голландия): законы отражения и преломления волновых потоков на границе сред. II период (конец XVII в. - начало XX в.). И. Ньютон (Англия): создание основ механики (акустика развивается как ее раздел). Создаётся общая теория механических колебаний, излучения и распространения упругих волн в среде, разрабатываются методы измерения характеристик звука (звукового давления в среде, импульса, энергии и потока энергии звуковых волн, скорости распространения звука). Диапазон звуковых волн расширяется и охватывает как область инфразвука (до 16 Гц), так и ультразвука (свыше 20 кГц). Выясняется физическая сущность тембра звука. Л. Эйлер и Д. Бернулли (Петербургская Академия наук), Ж. Д"Аламбер и Ж. Лагранж (Франция): теория колебаний струн, стержней и пластинок. Э. Хладни (Германия): экспериментальные исследования формы звуковых колебаний мембран, пластин, колоколов. Т. Юнг (Англия), О. Френель (Франция), Й. Фраунгофер (Германия): развитие представлений Гюйгенса о распространении волн, теория интерференции и дифракции волн. Х. Доплер (Австрия): закон изменения частоты волны при движении источника звука относительно наблюдателя. Ж. Фурье (Франция): математический метод разложения периодически повторяющихся процессов на простые гармонические составляющие. Г. Гельмгольц (Германия): экспериментальный анализ и синтез сложного звука из простых составляющих. Родоначальником современной теории акустики считается британский физик Джон Уильям Стретт, более известный как лорд Д. Рэлей. В начале ХХ в. в классическом труде «Теория звука» им был подытожен весь предыдущий этап развития акустики, а также описаны основные типы звуковых волн в твердых материалах – продольные, поперечные, Д.У. Стретт (лорд Д. Рэлей) поверхностные (последние названы его именем). 1842 ÷ 1919 гг. Третий, современный период в истории 5 акустики, начинающийся в 20-х гг. ХХ в., связан, прежде всего, с развитием электроакустики и созданием радиотехники и радиовещания. Эти направления открыли невиданные ранее возможности развития акустики. Электроакустика появилась ещё в последней четверти 19 в. В 1876 был изобретён телефон (Белл, США), в 1877 - фонограф (Эдисон, США). В 1901 была разработана магнитная запись звука, примененная затем в магнитофоне и звуковом кино. В начале 20 в. электромеханические преобразователи звука были применены в громкоговорителях, а в 20-х гг. стали основой всей современной акустической аппаратуры. В ХХ в. чрезвычайно большое значение приобрели исследования ультразвука, особенно С.Я. Соколов высоких частот и больших интенсивностей, 1897 ÷ 1957 гг. ставшего средством изучения структуры и свойств вещества. В 1927÷28 гг. советский учёный Сергей Яковлевич Соколов впервые в мире применил ультразвук для дефектоскопии металлов. История открытия С.Я. Соколовым метода ультразвуковой дефектоскопии твердых материалов весьма примечательна. Как и многие открытия в науке и технике, оно было сделано совершенно случайно. Молодому инженеру кафедры связи Ленинградского электротехнического института (ЛЭТИ) было поручено проведение секретных исследований – попытка антишпионажа: передавать информацию по металлическим проводам азбукой Морзе, но не электрическими, а высокочастотными звуковыми (ультразвуковыми) сигналами. Тогда еще имели мало представления о затухании ультразвука в металле, что и требовалось исследовать. И вот развесив в закрытом дворе института на деревьях и столбах гирлянды проволоки, Соколов на одном конце с помощью струнного источника (конструкция которого ныне «канула в Лету») возбуждал ультразвук, а на другом пытался его принять с помощью мембран и гальванометра. Задача потерпела фиаско: самый мощный сигнал пробегал по проволоке максимум несколько десятков метров, становясь неощутимым по амплитуде. Кроме того, Соколов заметил: если проволока имеет дефект (надлом, задир и т.п.) сигнал далее него сильно ослабевает по амплитуде либо теряется полностью. Обратив на это внимание, молодой инженер... перевернул задачу «вверх ногами»: раз дефект не пропускает сигнал, то по этому признаку наверняка можно обнаруживать внутренние несплошности в металлах. И тем самым совершил переворот как в прикладной физике и технике, так и в собственной судьбе. В лаборатории института он поставил Лаборатория ЛЭТИ, в которой следующий эксперимент (см. рисунок ниже). В был открыт ультразвуковой металлическом бруске просверлил горизонтальное метод дефектоскопии (бывший сквозное отверстие достаточно большого православный собор) диаметра. Брусок положил на кварцевый источник 6 ультразвука (пластина из кварца между двух свинцовых обкладок), используя для акустического контакта ртуть. На поверхности образца поместил две капли масла: одну – строго над отверстием, вторую в стороне от него. Источник стробоскопического ультрафиолетового освещения засинхронизировал с генератором ультразвука, подключенным к обкладкам кварцевого излучателя. Включив генератор, через микроскоп наблюдал за «поведением» масляных капель в пульсирующем ультрафиолетовом освещении. И заметил: капля, лежащая над отверстием, остается неподвижной, другая же покрывается рябью и интенсивно растекается. Многократные повторения опыта давали один и тот же результат. Основываясь на этом, Соколов пишет рукопись статьи в научный журнал и отправляет ее на отзыв в Академию наук СССР. Рукопись возвращается с резолюцией: «Не публиковать. Переоформить в заявку на изобретение». Высшая аттестационная комиссия (ВАК), рассмотрев заявку, узрела в ней признаки не изобретения, а открытия – в мировой науке и технике не оказалось аналогов (существовавший уже тогда метод Рентгена не является аналогом – это другая физика). И вот 2 февраля 1928 года был зарегистрирован патент об открытии ультразвукового метода дефектоскопии твердых материалов на имя С.Я. Соколова. (Через 75 лет, в феврале 2003 г. на специальной торжественной Международной конференции в бывшем ЛЭТИ – ныне СПбГЭТУ – было принято решение объявить 2 февраля международным Днем ультразвуковой дефектоскопии). Что же касается автора, то в ЛЭТИ была создана специальная лаборатория электроакустики, которую возглавил С.Я. Соколов; сам же он в 1931 году защитил докторскую диссертацию и в должности профессора стал первым заведующим вновь образованной кафедрой электроакустики. Позднее (в 1942 г.) Соколов был удостоен своей первой Государственной премии – за разработку ультразвукового метода дефектоскопии. Право на использование метода в 30-е годы закупили у СССР США и Великобритания. 7 А развитие ультразвуковой дефектоскопии в СССР пошло, что называется, «семимильными шагами». Мощным рывком явился переход от непрерывного режима к импульсному, что по аналогии с гидролокацией в морском флоте (поиск и обнаружение подводных лодок) путем внедрения эхометода позволило контролировать ультразвуком объекты при одностороннем доступе к ним с определением глубины залегания дефекта по скорости звука и времени задержки эха, а также измерять толщину стенок. Освоение и применение наклонного способа позволило контролировать сварные соединения без удаления выпуклости шва. Ультразвуковая дефектоскопия была главным, но не единственным направлением научной деятельности профессора С.Я. Соколова. В годы Великой Отечественной войны им была разработана «Теория шумов корабля», на основе которой были созданы пассивные (не обнаруживающие себя) гидрофонные системы, выделяющие и пеленгующие источники шумов – вражеские корабли. А кроме того – ультразвуковая обработка и кавитационная очистка металлов, звуковидение (т.н. «трубка Соколова»). Опыты по применению звуковидения на лабораторных мышах заложили начало ультразвуковой интроскопии (УЗИ) в медицине. За изобретение звуковидения в 1951 году С.Я. Соколов был удостоен второй Государственной премии. С.Я. Соколов умер в 1957 году в возрасте 60 лет, оставив после себя плеяду талантливых учеников, впоследствии известных ученых и крупных специалистов в области акустики (Л.Г. Меркулов, А.В. Харитонов, В.Н. Тюлин, Л.Л. Мясников, Л.Я. Гутин и др.). В 1947 году в ФРГ братья Йозеф и Генрих Крауткремеры, основываясь на трудах С.Я. Соколова, создали фирму по производству ультразвуковых дефектоскопов. Занимаясь дефектоскопическим приборостроением, они также внесли существенный вклад в развитие ультразвукового контроля как прикладной науки. Россия и Германия и сегодня являются передовыми странами в части совершенствования методологии ультразвуковой дефектоскопии. В 60-е годы было установлено, что ультразвуковой метод более достоверно выявляет многие, прежде всего плоскостные дефекты, чем рентген, уступая ему только в наглядности результатов и выявлении мелких округлых несплошностей. Это побудило к объединению всех известных тогда видов инструментального неразрушающего контроля (оптический, капиллярный, магнитный, ультразвуковой, рентген) в общую систему и образованию вида научно-производственной деятельности «дефектоскопия» и профессии «дефектоскопист». Академия наук СССР в 1962 г. учредила журнал с соответствующим названием. В 1991 году в связи с распадом СССР мы потеряли единственный отечественный завод, серийно производивший ультразвуковые дефектоскопы – Кишиневское НПО «Волна». Несколько лет российские службы технической диагностики работали в этой области на остаточных ресурсах. Но, тем не менее, России удалось удержать передовые позиции в научно-практическом развитии ультразвукового контроля, а отечественное приборостроение в этой части благодаря государственным дотациям и грандам в начале нового тысячелетия получило стремительное развитие. Сегодня в России существует около десятка фирм, производящих ультразвуковые дефектоскопы, не уступающие по качеству и сервисному уровню зарубежным аналогам («Луч», «АКС», «Кропус», «Пергам», «Алтек», «Алтес», «Константа» и др.). 8 I. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ I.1. ГЕОМЕТРИЧЕСКАЯ АКУСТИКА I.1.1. Основные понятия и их физическая сущность Акустика (от греческого "акусто" - "слышу") - основана на упругости материалов. Упругость - свойство материала восстанавливать форму после окончания воздействия на него деформирующих усилий. В той или иной степени упругостью обладает любое молекулярное вещество. Вакуум - не обладает. Модуль упругости (модуль Юнга) - отношение величины нормального механического напряжения к величине относительной упругой деформации растяжениясжатия, вызванной этим напряжением. Является физической константой любого упругого материала. Единицы измерения: мегапаскали (МПа). Обозначение: "Е". Модуль сдвига - отношение величины тангенциального (касательного) механического напряжения к величине относительной упругой деформации сдвига, вызванной этим напряжением. Является физической константой твердого упругого материала. Единицы измерения: МПа. Обозначение: "G". Плотность - количество вещества в единице объема материала (кг/м3). Является физической константой материала. Обозначение: "" ("ро"). Колебания - пространственные перемещения частиц упругого материала по замкнутой траектории. Траектория может быть линейной или эллиптической. Цикл колебаний - одиночный завершенный акт пространственного перемещения частиц упругого материала по замкнутой траектории с возвратом в исходную точку. Фаза - позиция колеблющейся частицы относительно исходной точки в зафиксированный момент времени. Волны - процесс перемещения (последовательной передачи) по материалу колебательного воздействия на частицы. Фронт волны - линия или плоскость, в зафиксированный момент времени соединяющая все колеблющиеся точки пространства, находящиеся в одной фазе и на равном удалении от источника по пути движения волны. Основные типы волн: Продольные - волны, при прохождении которых частицы совершают колебание по линейной траектории, ориентация которой совпадает с направлением перемещения волны. Могут распространяться в любых веществах (газ, жидкость, твердые материалы). Характеристики продольных волн помечаются символом "l". Визуальный пример: железнодорожный состав начинает движение. Для упрощения "страгивания" машинист сначала делает толчок назад, чтобы расслабить натяжение в сцепках. Толчок с шумом перемещается вдоль состава, при этом каждый вагон смещается в таком же направлении. Вагон - колеблющаяся частица, переходящий от вагона к вагону толчок - продольная волна. Поперечные (сдвиговые) - волны, при прохождении которых частицы совершают колебание по линейной траектории, ориентация которой перпендикулярна направлению перемещения волны. Могут распространяться только в твердых веществах. Поляризация поперечных волн - ориентация колебательных траекторий относительно поверхности объекта, условно принятой за горизонталь (вертикальная или горизонтальная поляризация). Характеристики поперечных волн помечаются символом "t". 9 Визуальный пример поперечных волн: берем шнур и встряхиваем его. Всплеск перемещается вдоль шнура, при этом каждый участок смещается перпендикулярно этому перемещению. Участок шнура - колеблющаяся частица, двигающийся по шнуру всплеск - поперечная волна. Для передачи движения от частицы к частице нужна достаточно жесткая связь (упругое сопротивление сдвигу), поэтому - только твердые материалы. Продольные и поперечные волны называют объемными, так как они распространяются в глубине (объеме) материала независимо от его поверхностей. Поверхностные (волны Рэлея) - волны, при прохождении которых частицы поверхности твердого вещества совершают колебание по эллиптической траектории, плоскость которой совпадает с направлением перемещения волны. Могут распространяться только в твердых веществах. Характеристики волн Рэлея помечаются символом "R". Приблизительный визуальный пример: спичка на поверхности воды, по которой идет рябь, совершает эллиптическое движение, не перемещаясь далее вместе с гребнем волны. Производные типы волн: Головные - подповерхностные продольные волны в твердых материалах. Нормальные - волны в стержнях (в. Похгаммера) и пластинах (в. Лэмба), основанные на волноводном эффекте и двигающиеся вдоль объекта (фронт волны ориентирован нормально [перпендикулярно] к поверхностям). Волны Лява - подповерхностные горизонтально поляризованные поперечные волны. Волны Стоунли - волны, проходящие по границе двух твердых слоев. Крутильные - волны упругого скручивания в твердых стержнях. Характеристики колебаний и волн. Главной характеристикой является частота. Частота упругих колебаний - количество циклов колебаний в единицу времени. Обозначение в формулах - "f". Размерность: Герц (Гц, Hz), килогерц (КГц, KHz), мегагерц (МГц, MHz), гигагерц (ГГц, GHz). 1 Гц = 1 с-1 1 КГц = 1 000 Гц 1 МГц = 1 000 000 Гц 1 ГГц = 1 000 000 000 Гц По частоте весь спектр акустических колебаний распределяется на диапазоны, показанные в таблице I.1. Таблица I.1. Диапазон f, Гц Инфразвук До 20 Слышимый звук 2020 000 Ультразвук 20 0001 000 000 000 Гиперзвук Свыше 1000 000 000 Инфразвук не различается органами чувств, но воспринимается нервной системой человека. При мощных излучениях опасен (необъяснимый страх, агрессивность; частоты 29 Гц смертельно опасны). Близкие к инфразвуку слышимые частоты: басовые регистры музыкальных инструментов, дребезжание стекол от звука пролетающего самолета, обдувание сильным ветром телеграфного столба. К сожалению, инфразвук используется как психотропное оружие. 10 Ультразвук также не различается органами слуха. Не опасен, но при мощных излучениях вреден в частотах от 100 до 400 КГц (вступает в резонанс с собственными колебаниями твердых тканей организма, вызывая интенсивное отложение солей в суставах, разрушение зубов, огрубление кожи в местах регулярного контакта с источником). Близкие к ультразвуку слышимые частоты: шуршание бумаги, писк мыши, полет комара. Широко используется в дефектоскопии, медицине, обработке материалов, ультразвуковой сварке. Гиперзвук (сверхультразвук): длина волны соизмерима с пробегом атомов в их собственном (тепловом) колебательном движении. В технике практически не используется. Длина волны упругих колебаний - измеренное вдоль направления распространения волны расстояние между двумя ближайшими точками, колеблющимися в одной фазе. Обозначение: "" ("лямбда"). Размерность, принятая в дефектоскопии: мм. Математическое выражение: = С / f, (I.1.1) где С - скорость распространения волны. Скорость распространения упругих колебаний (волн) - расстояние, пройденное волной за единицу времени. Обозначение: "С". Размерность, принятая в дефектоскопии: мм/мкс (=км/с). Соответственно сказанному выше, скорость, а, следовательно - и длина волны разделяются по типам волн. В упругих материалах скорость продольной волны: (I.1.2) ("" - "пропорционально"). Так как для одного и того же материала модуль упругости Е и плотность - константы, то и скорость продольной волны также - постоянная величина. Значения Сl для некоторых материалов: Углеродистая сталь - 5,9 км/с (мм/мкс) Алюминий - 6,0 км/с (мм/мкс) Латунь, чугун - 4,0 км/с (мм/мкс) Оргстекло - 2,7 км/с (мм/мкс) Вода - 1,2 км/с (мм/мкс) Машинное масло - 1,4 км/с (мм/мкс) Воздух - 0,33 км/с (мм/мкс) В твердых материалах скорость поперечной волны: (I.1.3) Так как для одного и того же материала модуль сдвига G и плотность - константы, то и скорость поперечной волны также - постоянная величина. Поскольку в одном и том же материале всегда E>G, то: В одном и том же материале скорость продольной волны всегда больше скорости поперечной. Приблизительно Сt 0,55Сl. Значения Сt для некоторых материалов: Углеродистая сталь - 3,26 км/с (мм/мкс) Алюминий - 3,5 км/с (мм/мкс) Латунь, чугун - 2,2 км/с (мм/мкс) 11 На поверхности твердых материалов скорость волны Рэлея является производной от продольной и поперечной скоростей и составляет примерно СR 0,9Сt. Значение СR для углеродистой стали 3,03 км/с (мм/мкс). Окончательно соотношение скоростей в одном и том же материале: Сl>Ct>CR (I.1.4) В свете формулы (I.1.1) при равной частоте: l>t>R (I.1.5) Амплитуда упругих колебаний - величина, характеризующая разбег (расстояние между крайними точками) в траектории колебания частиц. Непосредственно связана с акустической силой (усилием, вызывающим колебательное движение). Размерность: в механике - мм; в электротехнике - V (вольты); в акустике - дБ (децибелы). Обозначение: U (V) или А (дБ). Амплитуда является важнейшей характеристикой колебаний, применяемых в ультразвуковой дефектоскопии. Поскольку ее визуализация непосредственно на материале невозможна, то механическая размерность (мм) не применяется. Преобразования значений амплитуды происходит через электротехническую размерность (вольты). Абсолютная тишина в материалах недостижима, так как возможна лишь при абсолютном температурном нуле (-273С). Всегда присутствует т.н. "белый" шум ("трава"), порождаемый колебаниями атомов и молекул. Кроме того - технологические шумы (шумы аппаратуры, переотражения в призмах преобразователей и т.п.). Поэтому измерения абсолютных значений амплитуды в акустике не имеют смысла. Под амплитудой здесь понимается соотношение мощности двух сигналов, один из которых является опорным. Следовательно, амплитуда могла бы выражаться в безразмерных относительных единицах, но соотношения подчас таковы, что приходилось бы оперировать с неудобно большими числами (от 1 до 100 000 или до 0,00001). Поэтому в акустике применен изобретенный Белом математический принцип логарифмического перехода от относительных единиц к десятичным степенным показателям, названным в честь автора децибелами. Математическое выражение связи децибелов и отн. единиц (*II): А-А0 = 20lg(U / U0), (I.1.6) В ... раз 1 2 4 8 16 32 64 На ... дБ 0 6 12 18 24 30 36 И так далее предыдущее + 6 ← предыдущее 2 ← где А-А0 - разность амплитуд интересующего (А) и опорного (А0) сигналов, выражаемая в децибелах; U - амплитуда интересующего сигнала, V; U0 - амплитуда опорного сигнала, V. Таким образом, в децибелах выражается отношение двух величин, преобразованное в разность. Основные соотношения между относительными единицами и децибелами показаны в таблицах I.2 и I.3. Таблица 1.2. 12 В ... раз 1 10 100 1 000 10 000 100 000 1 000 000 На ... дБ 0 20 40 60 80 100 120 предыдущее + 20 ← предыдущее 10 ← Таблица 1.3. И так далее Если в децибелах выражено уменьшение сигнала по сравнению с опорным, то перед амплитудой ставят "-", и такие децибелы называют "отрицательными". Период упругих колебаний - продолжительность одного цикла колебаний. Размерность, принятая в дефектоскопии: мкс. Математическое выражение: Т=1/f (I.1.7) Акустическое давление - усилие звуковой волны, приходящееся на единицу площади ее фронта. Обозначение: "Р". Обычно употребляется в безразмерном соотношении с давлением на поверхности источника (Р/Р0). Акустическое поле источника - совокупность всех точек пространства, прилегающего к источнику колебаний, которые в той или иной мере испытывают его воздействие. Интерференция - наложение двух волн друг на друга в одной точке пространства. Синфазная интерференция - наложение волн с совпадением их фаз. Парафазная интерференция - наложение волн с абсолютно противоположным совмещением фаз (сдвиг: в пространстве на 0,5, во времени на 0,5Т). "Син-"="одно-"; "пара-"="противо-" (греч.). При интерференции амплитуды волн суммируются алгебраически (с учетом знака фазы). Если знаки фаз одинаковы - синфазная, если разные - парафазная. Если при этом амплитуды по модулю равны, то при синфазной интерференции итог - удвоение амплитуды, а при парафазной - обнуление. Поршневой преобразователь - источник акустических колебаний в виде круглого диска, все точки поверхности которого колеблются синфазно (т.е. поверхность не изгибается). Прочие понятия даются далее в курсе по мере их потребности. I.1.2. Акустическое поле поршневого преобразователя в жидкости Каждая отдельно взятая точка поверхности источника излучает колебания, сферически расходящиеся во всех направлениях, кроме "тыльных" (рис. I.1.1). Итоговая амплитуда колебаний в точках прилегающего пространства формируется за счет интерференции колебаний, дошедших из всех точек поверхности источника. Колебания, одновременно отправленные из разных, удаленных друг от друга точек источника, вблизи него в одну произвольно взятую точку пространства приходят по лучам разной длины (рис. I.1.2-а, точка М1), а потому - с некоторым запаздыванием одно от другого, соизмеримым с периодом колебаний Т. В результате они слагаются со сдвигом фаз. В ближней зоне существуют постоянные области пространства (кольца Френеля-Гюйгенса), в которых интерференция всех колебаний абсоРис. I.1.1 лютно парафазна (и итоговое акустическое давление равно 0), либо абсо- 13 лютно синфазна (итоговое давление максимально). В дальней зоне акустического поля разность путей и времени прихода колебаний из различных точек излучателя несущественна (рис. I.1.2-а, точка М2), и фазовый сдвиг пренебрежимо мал. Если поместить поршневой источник акустических колебаний в жидкость, то благодаря этим явлениям колебания будут исходить от него в виде расходящегося (конического) пучка, имеющего вначале форму цилиндра, приблизительно повторяющую в сечении контуры источника (рис. I.1.2-а). Полный угол расхождения пучка: = arcsin(0,61/а)= arcsin(0,61С/af) (I.1.8) где а - полуразмер (радиус) источника в плоскости рисунка. Скорость С - постоянна. Поэтому при увеличении частоты и неизменном размере источника пучок сужается (становится более направленным), а при уменьшении более рассеянным. При увеличении размера источника и неизменной частоте пучок исходно (в ближней зоне) становится шире, но далее расходится в меньшей степени, а при уменьшении - становится более рассеянным. (Физический смысл: если уменьшать радиус источника до нуля, то он постепенно превратится в точечный источник, излучающий одинаково во всех направлениях пространства, т.е. с бесконечно большим углом расхождения). В дефектоскопии преимущественно используют акустическую ось пучка (х), поэтому интерес представляет распределение акустического давления именно на этой оси (рис. I.1.2-б). Р - давление в рассматриваемой точке акустической оси; Р0 - давление в центре источника; Р/Р0 - относительное акустическое давление в рассматриваемой точке. В ближней зоне по причине вышеуказанных интерференций со сдвигом фаз по мере удаления от источника на оси имеют место неравномерно распределенные перепады давления, от нуля до максимума. Граница ближней зоны - сечение пучка, далее которого интерференция не вызывает перепадов акустического давления. Здесь оканчивается цилиндрическая форма пучка и начинается расхождение. Ближняя зона (зона Френеля) - прилегающая непосредственно к источнику область акустического поля, в пределах которой имеют место перепады (осцилляции) акустического давления. Протяженность ближней зоны: Lб=а2/ (I.1.9) Ближняя зона Френеля в свете акустической дефектоскопии является неблагоприятной неизбежностью. Дальняя зона (зона Фраунгофера) - отделенная ближней зоной от источника область акустического поля, в которой акустическое давление на оси по мере удаления плавно убывает вследствие расхождения пучка. Из-за расхождения пучка по мере удаления от источника площадь выпуклого фронта волны увеличивается, но количество энергии в пучке остается прежним, поэтому на единицу площади фронта приходится все меньшая доля акустической силы, и давление уменьшается. Дальняя зона Фраунгофера - основная рабочая зона акустического поля, используемого в ультразвуковой дефектоскопии. Французский физик Френель и немецкий физик Фраунгофер одновременно (XVIII-XIX вв.) исследовали каждый "свою" зону для источника света. 14 Рис. I.1.2 15 Рис. I.1.3 Важно знать, как распределяется акустическая сила между лучами, заключенными в активный пучок. Это показывает угловая диаграмма направленности (рис. I.1.2-в). Наибольшей силой обладает луч, направленный по акустической оси. Его сила принята за 1. Лучи, отходящие под углом , тем слабее, чем больше этот угол. Их сила определяется как доля от силы осевого (дробные значения на горизонтальной оси), которую откладывают в соответствующем направлении. Полученные точки соединяют плавной кривой, которая и образует основной лепесток диаграммы направленности звукового пучка. Кроме основного, существуют также боковые лепестки. Они значительно слабее, порождаются ближней зоной (из-за "удачной" интерференции отдельных малочисленных групп колебаний, происходящей на линиях этих направлений). Иногда используются в технологических целях контроля, но для поиска и оценки дефектов непригодны. 16 В жидкости пределом угла является угол , рассчитываемый по формуле (I.1.8). Под этим углом направлены краевые лучи пучка. Диаграмма рис. I.1.2-в приблизительно отображает именно этот случай. Однако для твердых тел принято считать, что активный пучок ограничивается лучом, по силе составляющим 0,7 от осевого, то есть ослабленным на 3 дБ. Поэтому для твердых тел диаграмма направленности имеет более узкие очертания (см. рис. I.1.4), а в формуле (I.1.8) коэффициент 0,61 меняется на 0,21. Рис. I.1.4 I.1.3. Явления на границе раздела двух сред I.1.3.1. Нормальное падение ультразвуковых волн на границу раздела При перпендикулярном падении продольной волны на плотную границу раздела двух твердых сред часть энергии пересекает эту границу, продолжая двигаться в том же направлении (прохождение), а другая часть возвращается в обратном направлении (отражение). Однако если газовая или вакуумная прослойка на границе составляет несколько микрон, то этого вполне достаточно, чтобы прохождения не было, и вся энергия от такой границы будет отражаться. Поперечные волны в таком варианте отражаются практически полностью даже от плотной границы, так как для их передачи нужна жесткая связь между кристаллами граничащих сред (адгезия, сплавление). Очень малая доля может передаться из среды в среду из-за механического сцепления (трения) шероховатых поверхностей. Распределение энергии продольной волны на прохождение и отражение определяется соотношением характеристик материалов, называемых удельным волновым сопротивлением (характеристическим импедансом) (*I): Z=Cl (I.1.10) Это распределение выражается через коэффициенты отражения (R) и прохождения (D). При анализе колебаний по их амплитуде коэффициент отражения вычисляется по формуле (*II): R = [(Z1-Z2)/(Z1+Z2)]2 (I.1.11) где Z1 и Z2 - импедансы первой и второй среды. Коэффициент прохождения: D = 1-R (I.1.12) По простой аналогии, пара импедансов в совокупности представляет собой "таможню", которая определяет, какая доля сигнала пройдет границу, а какая отразится от нее. 17 Именно по той причине, что импедансы любого газа (в т.ч. воздуха) значительно меньше импедансов твердых сред из-за низкой скорости звука и малой плотности, отражение ультразвука от границы с воздухом (газом) практически полное. I.1.3.2. Наклонное падение продольных ультразвуковых волн на границу раздела. Закон Снеллиуса. ПРАВИЛО: НА ГРАНИЦЕ РАЗДЕЛА СРЕД ВСЕ УГЛЫ ОТМЕРЯЮТСЯ ОТ ПЕРПЕНДИКУЛЯРА К НЕЙ. Понятия: Угол падения (угол призмы) - угол между перпендикуляром к границе раздела сред и направлением падения продольной волны. Обычно обозначается "" ("бета"). Угол ввода - угол между перпендикуляром к границе раздела сред и направлением прошедшей границу ультразвуковой волны после преломления. Обычно обозначается "" ("альфа") с индексом типа волны. Угол отражения - угол между перпендикуляром к границе раздела сред и направлением отраженной в ту же среду ультразвуковой волны. Обычно обозначается "" ("гамма") с индексом типа волны. Трансформация волн - преобразование одного типа волн в другой (например, продольной в поперечную). Преломление - изменение направления луча при прохождении границы раздела. Если направление падающей на граниРис. I.1.5 цу раздела твердых сред продольной волны постепенно отклонять от перпендикуляра (т.е. увеличивать угол падения ), то уже при малых на границе начнется частичная трансформация продольной волны в поперечную. При этом как прошедшие, так и отраженные волны разных типов пойдут в разных направлениях. Эти направления определяются скоростями волн и связаны между собой ЗАКОНОМ СНЕЛЛИУСА (законом преломления, законом синусов): Sin/Cl1=Sinl/Cl1=Sint/Ct1=Sinl/Cl2=Sint/Ct2 (I.1.13) Следствия из закона Снеллиуса. 1. Так как в одном и том же материале всегда Сl>Ct (см. формулу (I.1.4), то всегда и l>t, l>t, то есть продольные волны идут ближе к поверхности, чем поперечные, как при прохождении, так и при отражении. 2. Так как у первых двух элементов знаменатели одинаковы (Сl1), то и числители будут равны, т.е. =l ("угол падения равен углу отражения"). 3. Преломление характеризуется отношением угла ввода к углу падения. Но углы могут взаимосвязано меняться, а скорости всегда постоянны. Поэтому коэффициенты преломления проще выразить через отношение скоростей: 18 Kll=Cl2/Cl1; Klt=Ct2/Cl1 (I.1.14) При К>1 преломление устремлено к поверхности (положительное), а при К<1 - к нормали (отрицательное). 4. Если скорости распространения волн в граничащих средах одинаковы, то преломление отсутствует (К=1). 5. Значения скоростей звука в материалах всегда известны (есть в справочниках). Поэтому если известен угол падения (угол призмы), то легко вычислить угол ввода продольной или поперечной волны (*II): l= arcsin(SinCl2/Cl1) = arcsin(KllSin), (I.1.15) t= arcsin(SinCt2/Cl1) = arcsin(KltSin) или наоборот: = arcsin(SinlCl1/Cl2)= arcsin(SintCl1/Ct2) (I.1.16) Если первая среда - жидкость, то отражение поперечной волны отсутствует. Когда в объекте (вторая среда) присутствуют две разнотипных волны, идущие в разных направлениях с разными скоростями, его контроль невозможен. Поэтому необходимо исключить одну из волн. Легче всего исключить прошедшую продольную волну, как более близкую к поверхности. Это достигается при дальнейшем увеличении угла призмы. Первый критический угол - угол призмы, при котором угол ввода продольной волны становится равным 90, а сама эта волна распространяется под поверхностью в виде быстро вырождающейся головной волны. Sin90=1, поэтому из формулы (I.1.16) нетрудно получить выражение для первого критического угла (*II): 1кр = arcsin(Cl1/Cl2) (I.1.17) т.е. постоянная величина для пары материалов. Для границы "оргстекло-сталь" этот угол составляет 28,5. Свыше этого угла продольные волны во второй среде отсутствуют. Туда проникают только поперечные волны. При этом расчетное значение угла ввода поперечных волн t=33,2. Достоинство исключения именно продольной волны в том, что из двух типов волн сохранен более чувствительный к отражению от дефектов (чем меньше длина волны, тем более мелкие дефекты ею ощутимы). Однако при дальнейшем увеличении наступает момент, когда и поперечные волны покидают объем второй среды. Второй критический угол - угол призмы, при котором угол ввода поперечной волны становится равным 90, а сама эта волна распространяется по поверхности в виде волны Рэлея. Аналогично формуле (I.1.17): 2кр = arcsin(Cl1/Ct2) (I.1.18) Для границы "оргстекло-сталь" этот угол составляет 57. Свыше этого угла во второй среде отсутствуют и поперечные волны, а по поверхности идут волны Рэлея. Закон преломления света открыл в XVIII веке голландский ученый Вильдерброрд Снель (Снеллиус). Законы оптики как волновой физики распространяются и на акустику. 19 Распределение энергии между отражением и прохождением и по типам волн происходит по законам, более сложным, чем выражения (I.1.11) и (I.1.12). Оно зависит не только от импедансов, но и от угла падения . Эти зависимости приведены в учебной и справочной литературе. Так как закон Снеллиуса преимущественно актуален в смысле перехода энергии из призмы наклонного преобразователя в металл, то полезно рассмотреть вопрос о коэффициентах прохождения на границе "оргстекло-сталь". График зависимости коэффициентов прохождения на границе "оргстекло-сталь" от угла призмы показан на рисунке I.1.6. Здесь: Dl, Dt, DR - соответственно коэффициенты прохождения продольных, поперечных и поверхностных волн. Рис. I.1.6. При =0 (нормальное падение продольных волн на границу): а) коэффициенты прохождения поперечной Dt и поверхностной DR волн равны 0, так как трансформации нет; б) коэффициент прохождения продольной волны Dl максимален (0,35). При малейшем увеличении : а) поверхностная волна по-прежнему отсутствует (DR=0); б) коэффициент прохождения продольной волны Dl начинает падать, а коэффициент прохождения поперечной волны Dt - возрастать вследствие частичной трансформации продольной волны в поперечную. При достижении первого критического: а) поверхностная волна по-прежнему отсутствует (DR=0); б) коэффициент прохождения продольной волны Dl обращается в 0 (переход в подповерхностную головную волну); в) коэффициент прохождения поперечной волны Dt должен был бы выйти в максимум, но "внезапно" также обращается в 0 (парадокс первого критического угла). При дальнейшем увеличении : а) поверхностная и продольная волны отсутствуют (DR=0, Dl=0); б) коэффициент прохождения поперечной волны Dt резко возрастает до максимума, затем нелинейно падает. 20 При достижении второго критического: а) продольная волна отсутствует (Dl=0); б) коэффициент прохождения поперечной волны Dt обращается в 0 (переход в поверхностную волну); в) коэффициент прохождения поверхностной волны DR резко возрастает, приближаясь к максимуму. Парадокс первого критического угла состоит в том, что в нем вся падающая энергия переходит в подповерхностные головные волны, в том числе и та, которая "предназначена" для трансформации в поперечные колебания. По траектории движения частиц и скорости перемещения колебаний головные волны в принципе не отличаются от продольных. Это скорее - направление продольных волн, нежели отдельный тип колебаний. Индивидуальность в этом смысле имеет только их подповерхностная составляющая, называемая "ползучими" волнами. Сами же головные волны, имея весьма небольшую энергию, направлены под малым (около 10) углом к поверхности (см. рис. I.1.7). "Ползучая" волна обладает скоростью, несколько меньшей, чем продольная. Она быстро вырождается, так как ввиду контакта с поверхностью непрерывно "рассыпается" на другие типы, и преимущественно - на поперечные волны, направленные под расчетным углом t=33,2 (см. понятие о первом критическом угле). Поэтому было бы неверно говорить о "полном" исчезновении поперечРис. I.1.7. 1 - падающая продольная волна; 2 - голов- ной волны. Поскольку закон сохранения ная волна; 3 - "ползучая" волна; 4 - попе- энергии всегда остается в силе, а количество направлений - велико, то в каждом речные волны. отдельном направлении волны имеют малую силу. Теоретически вернее было бы сказать, что здесь происходит не потеря, а бесконечное смещение пучка прошедших поперечных колебаний. Это подтверждается с помощью понятия и особенностей третьего критического угла. Третий критический угол - угол падения поперечной волны из твердого материала на свободную поверхность, при котором расчетный угол отражения продольной волны равен 90, и вся энергия распространяется под поверхностью в виде быстро вырождающейся головной волны. 3кр = arcsin(Ct2/Cl2) (I.1.19) Другими словами, здесь происходит то же, что и при прохождении границы между твердыми средами при первом критическом угле (см. рис. I.1.8). Если объект имеет плоскую форму (поверхности параллельны), то из закона Снеллиуса нетрудно увидеть, что для этого случая треРис. I.1.8. тий критический угол - не что иное, как расчетный угол ввода поперечной волны t при первом критическом угле призмы: t= arcsin(Sin1крCt2/Cl1)=arcsin[(Cl1/Cl2)(Ct2/Cl1)]= arcsin(Ct2/Cl2) = 3кр (I.1.20) 21 Это дает право совместить рисунки 1.1.7 и 1.1.8 в общую иллюстрацию головных волн в плоскопараллельном объекте (см. рис. I.1.9). Теперь легко понять, почему парадокс первого критического угла можно рассматривать как бесконечное смещение пучка переотражающихся поперечных волн. Для этого подойдем к вопросу со стороны больших углов t. По сведениям, публикуемым во многих изданиях со ссылкой на экспериментальные исследования, при падении поперечной волны из твердой среды на свободную поверхность под углом t, несколько меньшим, чем 45, при отражении наблюдается некоторое смещение пучка вперед со сдвигом фазы: волна как бы "ныряет" под поверхность и появляется из-под нее на некотором удалении и в другой фазе, будто бы оттолкнувшись от мнимого дна, лежащего несколько Рис. I.1.9. ниже этой поверхности (см. рис. I.1.10). На самом деле промежуток между точками падения и отражения энергия проходит в виде головной волны. При увеличении t протяженность смещения уменьшается, и от 45 отсутствует (как и сдвиг фаз), а при уменьшении - возрастает в геометрической прогрессии, устремляясь в бесконечность именно в области значений третьего критического угла. Таким образом, то, что происходит с поРис. I.1.10. перечными волнами при третьем и первом критических углах, есть физическое проявление бесконечности смещения пучка. Точные причины и математические закономерности смещения пучка со сдвигом фаз в литературе не приводятся. В практике рекомендуется избегать применение углов ввода менее 45 при контроле плоскопараллельных объектов эхометодом с использованием переотражения пучка от поверхностей. I.1.3.3. Искажение угловой диаграммы направленности при наклонном пересечении ультразвуком границы раздела двух сред. Понятие о "мнимом" источнике При наклонном падении продольной волны на границу раздела двух сред в первой среде формирование угловой диаграммы направленности происходит обычным порядком (симметричное расхождение лучей относительно оси источника), но при падении каждого из них на границу вступают в силу синусоидальный закон Снеллиуса и закон нелинейной зависимости коэффициента прохождения Dt от угла падения. В результате во второй среде форма угловой диаграммы направленности искажается, теряя симметрию, а силовая акустическая ось несколько смещается вниз от расчетной по закону Снеллиуса, так как соседний луч с меньшим имеет несколько больший коэффициент прохождения (рис. I.1.11). Он и принимает на себя роль акустической оси. 22 Хотя отклонение реальной оси от расчетной не столь уж велико, на практике предпочтительно доверять направлению, определяемому опытным путем на стандартных образцах. Если условно продолжить форму пучка из второй среды в первую, то его сечение будет представлять собой контуры так называемого "мнимого" источника. "Мнимый" источник - источник, Рис. I.1.11. условно представляемый в первой среде и имеющий контуры сечения нерасходящегося пучка во второй среде (рис. I.1.12). Линия акустической задержки слой материала первой среды (призмы) между источником и точкой пересечения акустической оси с границей. Если было бы возможным "видеть" звуковыми волнами из второй среды сквозь границу, то "мнимый" преобразователь представлял бы собой ощущаемое наблюдателем изображение реального при таком "взгляде" навстречу прошедшему пучку. Аналогия: монета, брошенная на дно водоема, сквозь слой чистой воды кажется лежащей несколько в стороне и исРис. I.1.12. каженной в размерах. Положение и размеры мнимого источника определяются следующим образом. 1. Центр "мнимого" источника О' будет лежать в первой среде на пересечении продолжения расчетной акустической оси и продолжения луча, проходящего через произвольно взятую неосевую точку В, лежащую в пределах пучка. 2. Удаление "мнимого" источника от точки пересечения акустической оси с границей вычисляется по формуле: r'=rK1/2cos/cos, (I.1.21) где r - протяженность линии акустической задержки; K1/2 - "обратный" коэффициент преломления; K1/2 =1/Kll или K1/2 =1/Klt (см. формулу (I.1.14) 3. Размер "мнимого" источника вычисляется по формуле: 2а'=2аcos/cos (I.1.22) I.1.4. Воздействие препятствий различной формы на направление ультразвукового потока I.1.4.1. Зеркальное и диффузное отражение от безграничной плоской поверхности К сказанному ранее (см. закон Снеллиуса) необходимо добавить следующее. Закон Снеллиуса рассмотрен для идеально гладких поверхностей, которые называют зеркально отражающими. В реальных условиях любая поверхность твердого материала в той или иной степени обладает шероховатостью. Неровности поверхности 23 вызывают рассеяние пучка при отражении, и если это рассеяние ощутимо средствами ультразвукового контроля, то такое отражение называют диффузным. Диффузное отражение ослабляет звуковой поток за счет хаотической деориентации части акустической энергии (рис. I.1.13). При зеркальном отражении наклонного пучка сигнал не возвращается в точку ввода. Поэтому эхометодом очень трудно выявить идеально плоскую несплошность, если она не перпендикулярна потоку. В этом случае в определенной степени "выручает" то, что поверхность реальных дефектов, как правило, очень неровная, и на ней присутствуют так называемые "блестящие" точки. "Блестящая" точка - точка поверхности, Рис. I.1.13. вопреки основному потоку отражающая падающую на нее часть энергии в иных направлениях, включая то, в котором ведется наблюдение отражения (рис. I.1.14). В углеродистых незакаленных сталях рост трещин, как правило, происходит частыми короткими шагами, каждый из которых завершается образованием складки на поверхности дефекта, идущей по обновленному контуру венца трещины. Рис. I.1.14. Как правило, трещинообразование происходит в точке, поэтому такие складки, называемые линиями Виннера, имеют дугообразную форму, и чем менее хрупок материал, тем более часты эти линии. Они и образуют "блестящие" точки на поверхности такой трещины. В хрупких (закаленных) сталях, таких, например, как используемые в обоймах подшипников, подрастание трещин происходит стремительно, и дистанции между линиями Виннера могут превышать ширину звукового пучка, а поверхность дефекта между ними - зеркальная. Поэтому при поиске дефектов в таких деталях уповать на "блестящие" точки не следует. I.1.4.2. Отражение от выпуклой поверхности (цилиндра, сферы). Дифракция Если в звуковой поток попадает несплошность сферической или цилиндрической формы (ось цилиндра перпендикулярна потоку), то различные лучи пучка падают на поверхность несплошности под разным углом, отмеренным от перпендикуляра к поверхности, восстановленного из точки падения на нее данного луча. При этом отражение каждого луча индивидуально подчиняется закону Снеллиуса. При падении на округлую несплошность параллельного пучка продольных волн лишь центральный луч отражается строго обратно без трансформации типа волн (см. рис. I.1.15-а). Прочие лучи падают на несплошность не перпендикулярно, и поэтому их отражение отклоняется от исходного направления, с трансформацией части энергии в другие типы. Так происходит рассеяние пучка - основное явление, характерное для отражения от сферы или цилиндра. Но рассеяние - не единственное связанное с этим явление. Во-первых, энергия луча, падающего на поверхность несплошности под первым критическим углом (для границы "основной материал - материал, заполняющий несплошность"), в точке падения переходит в головную волну, которая в свою очередь 24 вырождается в другие типы, включая слабую поверхностную, устремленную по контуру несплошности. Во-вторых, то же происходит и с лучом, падающим на несплошность по касательной. При падении на округлую несплошность параллельного пучка поперечных волн также лишь центральный луч отражается строго обратно без трансформации (см. рис. I.1.15-б). Большинство прочих лучей падает на несплошность под наклоном, и поэтому происходит рассеяние пучка, но опять же без трансформации. Энергия луча, падающего на а) б) поверхность несплошности под третьим криРис. I.1.15. тическим углом, переходит в головную вол1 - падающий поток; 2 - нетрансформи- ну, которая в свою очередь вырождается в рованные отраженные волны; 3 - волны другие типы, включая слабую поверхностобе-гания; 4 - волны соскальзывания; 5 ную, устремленную по контуру несплошно- трансформированные волны. сти. Более активно в поверхностную волну трансформируется луч, падающий на несплошность по касательной. Обегающая несплошность поверхностная волна непрерывно вырождается в другие типы волн, "отбрасывая" их веером в основной материал. Волны, "налипающие" на поверхность округлой несплошности, принято называть "волнами обегания", а эффект веерного переизлучения - "соскальзыванием". В совокупности эти явления представляют собой механизм дифракции звукового потока на округлом препятствии. Дифракция - изменение направления волнового потока вследствие возникновения волн обегания и последующего "соскальзывания" энергии с искривленной поверхности. Дифракция проявляется в большей степени на несплошностях, имеющих меньший диаметр. Это легко понять, представляя длину окружности несплошности как длину пути вырождающихся волн обегания: чем меньше диаметр, тем короче этот путь и тем более велика активность этой волны после прохождения ею этого пути. Когда округлый дефект имеет размеры, близкие к длине волны, пропуск дефекта при поиске эхометодом возможен по двум причинам: 1) отражение от дефекта не происходит, так как ввиду дифракции волновой поток огибает препятствие; 2) длина окружности кратна половине длины волны обегания, но не кратна целой длине этой волны; в результате волны отражения и волны соскальзывания накладываются противофазно, и амплитуда отражения сильно ослабевает. Отражение от несплошности считается гарантированным, если меньший из габаритов ее отражающей площадки превышает длину волны. Однако экспериментально установлена возможность получения отражений и в случае, когда этот предел составляет четверть длины волны. I.1.4.3. Отражение от вогнутой поверхности Если звуковой поток падает на вогнутую поверхность (сферическая или цилиндрическая дуга), то различные лучи пучка ориентированы к ней под разным углом, отмеренным от радиуса. При этом отражение каждого луча индивидуально подчиняется закону Снеллиуса. 25 При падении на вогнутую поверхность параллельного пучка продольных волн лишь центральный луч отражается строго обратно без трансформации типа волн (см. рис. I.1.16а). Прочие лучи падают на поверхность не перпендикулярно, и поэтому их отражение отклоняется от исходного направления, с трансформацией части энергии в другие типы. Так происходит фокусирование пучка - основное явление, харака) б) терное для отражения от вогнутой поверхности. Для случая Рис. I.1.16. 1 - падающий поток; 2 - продольных волн имеют место два фокальных центра: перенетрансформированные сечение отраженных продольных волн и пересечение трансотраженные волны; 3 - формированных поперечных волн. При падении на вогнутую поверхность параллельного волны обегания; 4 пучка поперечных волн также лишь центральный луч отратрансформированные жается строго обратно без трансформации (см. рис. I.1.16-б). волны. Прочие лучи падают на участки поверхности под наклоном, и поэтому происходит рассеяние пучка, но опять же без трансформации. Энергия луча, падающего на поверхность несплошности под третьим критическим углом, переходит в головную волну, которая в свою очередь вырождается в другие типы, включая слабую поверхностную, устремленную по контуру вогнутой поверхности. Если вогнутая поверхность представляет собой элемент цилиндра, ось которого перпендикулярна плоскости поляризации поперечных волн, то при их отражении происходит поворот плоскости поляризации на 90. I.1.4.4. Отражение из прямого двугранного угла При падении параллельного пучка продольных волн в прямой двугранный угол эффективность отражения зависит от ориентации потока относительно биссектрисы. При движении потока вдоль одной из граней отражение происходит от другой грани строго обратно без трансформации типа волн (рис. а) б) в) I.1.17-а). Рис. I.1.17. В прочих случаях лучи падают на грани 1 - основной (падающий и отражен- не перпендикулярно, и поэтому их отражение, ный) поток; 2 - отходящие трансфор- во-первых, отклоняется от исходного направления и возвращается в параллель к нему помированные поперечные волны; 3 отходящие подповерхностные волны. сле отражения от второй грани, во-вторых, претерпевает частичную трансформацию в другие типы волн, степень которой зависит от угла падения лучей на грани (рис. I.1.17-б). При строго биссекторном направлении пучка лишь центральный луч отражается обратно без трансформации. Поэтому биссекторное отражение пучка продольных волн - слабое. Существуют такие углы (для границы "сталь - воздух" 6870), при которых практически вся энергия переходит в головные волны при гранях угла-отражателя. При падении параллельного пучка поперечных волн в прямой двугранный угол эффективность отражения в меньшей степени зависит от ориентации потока, чем в случае с продольными волнами. При движении потока вдоль одной из граней отражение также происходит от другой грани строго обратно без трансформации типа волн (рис. 26 I.1.17-а). В прочих случаях лучи падают на грани не перпендикулярно, и поэтому их отражение отклоняется от исходного направления и возвращается в параллель к нему после отражения от второй грани (рис. I.1.17-в). Трансформация в головные волны происходит только в области третьего критического угла падения лучей на грани. При падении в широком угловом диапазоне, симметричном относительно биссектрисы, итоговое отражение пучка благодаря возврату лучей в параллель направлению падения может считаться зеркальным и происходит без трансформации. Поэтому биссекторное отражение поперечных волн - мощное, но существуют такие углы, при которых вся Рис. I.1.18 энергия переходит в головные волны при гранях угла-отражателя. Диаграмма отражения ультразвука из прямого угла показана на рисунке I.1.18. I.1.4.5. Явления на краях плоскостных несплошностей Край плоскостного дефекта в сечении представляет собой закругление очень малого радиуса (рис. I.1.19а). Поэтому при облучении ультразвуковыми волнами края трещины или расслоения на нем происходит активная дифракция, и понятие "блестящая точка" в первую очередь относится к такому краю. При наклонном падении ультразвука на плоскостную несплошность на ее берегах образуются поверхностные волны Рэлея или волны Рис. I.1.19. Стоунли, которые, добегая до края, 1 - падающий волновой поток; 2 - отраженный дифрагируют на нем в другие типы волновой поток; 3 - поверхностные волны; 4 - волн, обеспечивая "блеск" краев (см. дифрагированные волны. рис. I.1.19-б). Этот эффект используется в некоторых методах ультразвуковой дефектоскопии (временной теневой, дельта), однако для его применения требуется высокая чувствительность. 27 I.1.4.6. Краевой (волноводный) эффект в узких стержнях а) б) Рис. I.1.20. При движении расходящегося пучка продольных волн вдоль узкого стержня краевые лучи падают на боковые поверхности и отражаются к центральной оси с частичной трансформацией в другие типы (рис. I.1.20-а). В длинных стержнях это не происходит лишь с центральным и ближайшими к нему лучами. Это явление способствует сохранению общей энергии звукового импульса, но поскольку траектория переотраженных неосевых лучей зависит от их углового положения в пучке, общая протяженность импульса по мере его движения вдоль стержня увеличивается. В случае движения пучка поперечных волн (рис. I.1.20-б) концентрация энергии более выражена, так как трансформация волн при отражениях не происходит. I.2. ЭНЕРГЕТИЧЕСКИЕ АСПЕКТЫ I.2.1. Непрерывный и импульсный режимы излучения ультразвуковых колебаний. Типы импульсов, применяемых в ультразвуковой дефектоскопии. Понятие о демпфировании Непрерывный режим излучения колебаний - неограниченное во времени излучение колебаний (см. рис. I.2.1). Когерентные колебания - непрерывные колебания строгой амплитуды и частоты (см. рис. I.2.2). Импульсный режим излучения колебаний - излучение колебаний ограниченными во времени импульсами, посылаемыми через определенные интервалы "молчания". Рис. I.2.1. Рис. I.2.2. 28 Основные характеристики импульсного режима: частота заполнения, пиковая амплитуда, длительность импульса, пространственная протяженность импульса, частота следования импульсов, тактовый интервал. Частота заполнения импульса - номинальная частота колебаний f, образующих импульс (МГц). Пиковая амплитуда импульса - максимальная амплитуда колебаний Uи или Аи, образующих импульс (V или дБ). Длительность импульса - промежуток времени ("тау", мкс), в пределах которого амплитуда колебаний отдельно взятого импульса превышает заданный уровень: = nT = n/f, (I.2.1) где n - количество осцилляций, превышающих заданный уровень. Пространственная протяженность импульса - длина отрезка пути Lи (мм), измеренная вдоль распространения звука в зафиксированный момент времени и занимаемая набором волн импульса, амплитуда которых превышает заданный уровень (*II): Lи = n = nС/f (I.2.2) Уровень измерения длительности или протяженности импульса обычно назначают в отрицательных децибелах относительно его пиковой амплитуды. Как правило, это - уровень отсечки шумов Аш (рис. I.2.3). Рис. I.2.3. Чем длиннее импульс, тем меньше его "маневренность" при эхометоде. Поэтому его стараются принудительно сократить, снижая добротность колебательного контура "катушка-емкость пьезопреобразователя" электронными и механическими средствами. Добротность колебательного контура - способность колебательного контура "катушка-емкость" сохранять колебания после окончания возбуждающего электроимпульса. Демпфирование - принудительное снижение добротности колебательного контура. Частота следования импульсов - количество импульсов, посылаемых в единицу времени (fс, КГц или Гц). Тактовый интервал - промежуток времени между посылками импульсов (Тс, S): Тс = 1/fс (I.2.3) 29 Основные типы импульсов: Колоколообразный радиоимпульс (рис. I.2.4): недемпфированный демпфированный Рис. I.2.4. Экспоненциальный (ударно-затухающий) радиоимпульс (рис. I.2.5): недемпфированный демпфированный Рис. I.2.5. В целях ультразвуковой дефектоскопии обычно возбуждаются демпфированные ударно-затухающие импульсы, которые по мере движения по акустическому тракту постепенно приближаются к колоколообразной форме. Далее речь идет только о демпфированных импульсах. Название "экспоненциальный" связано с тем, что убывание амплитуды импульса происходит по закону экспоненты: А=А0е-х, где е=2,71 - число Непера (основание натурального логарифма), х - коэффициент ослабления сигнала за единицу времени. Инверсия - преобразование специальным электронным устройством (инвертором) отрицательных пиков радиоимпульса в положительные (рис. I.2.6). Рис. I.2.6. Модулирование - построение специальным электронным устройством (модулятором) огибающей проинвертированного радиоимпульса. Видеоимпульс - модулированный радиоимпульс (рис. I.2.7). 30 общая форма: колоколообразный изображение на экране: общая форма: экспоненциальный изображение на экране: Рис. I.2.7. Вспомогательные типы импульсов, применяемые в электронных блоках дефектоскопов (рис. I.2.8): "Метка": П-образный импульс (строб): Пилообразные импульсы: Рис. I.2.8. I.2.2. Пьезоэлектрическое преобразование Пьезоэффект – свойство некоторых материалов преобразовывать электрическую энергию в механическую и наоборот. Природные материалы, обладающие этим эффектом, называют пьезоэлектриками, а искусственные пьезоэлектрики – пьезокерамиками. Обратный пьезоэффект – это возникновение колебаний растяжения-сжатия кристаллов пьезоэлектрика при подаче на его грани переменного электрического напряжения. Прямой пьезоэффект – это возникновение электрических зарядов на гранях пьезоэлектрика при приложении к нему упругой деформации растяжения-сжатия. Коэффициент двойного электромеханического преобразования Кдп – это доля полученной полезной энергии, сохранившаяся после обратного и прямого преобразования некоторой приложенной энергии, принятой за 1. К дп представляет собой своеобразный КПД пьезоматериала. Точка Кюри – температура, по мере достижения которой материал безвозвратно теряет пьезоэлектрические свойства. Природа пьезоэффекта несколько схожа с природой электромагнетизма. Пьезоэлектрики обладают некоторыми электрическими зарядами элементов кристаллической решетки, и в спокойном состоянии эти заряды уравновешены. При подаче на грани кристаллов дополнительных электрических зарядов равновесие нарушается, возникают внутренние механические напряжения, стремящиеся восстановить равновесие, что и 31 приводит к деформации кристаллов. И, напротив, при механическом воздействии на кристалл происходит перераспределение зарядов на его гранях. Коэффициент двойного электромеханического преобразования и точка Кюри – основные характеристики пьезоматериалов, определяющие их пригодность к применению в ультразвуковой дефектоскопии. В таблице I.4 приведены характеристики некоторых пьезоматериалов, применяющихся или применявшихся ранее. Таблица I.4. Коэффициент двойного электромеханического преобразования Кдп Природные пьезоэлектрики Сегнетова соль 0,9 Кварц 0,09 Пьезокерамики Титанат бария кристаллический ТБК-3 0,6 Цирконат-титанат свинца ЦТС-19 0,45 Наименование пьезоматериала Точка Кюри, С 28 560 90 240 Как видно из таблицы, самым эффективным пьезоэлектриком является сегнетова соль. В первые годы ультразвуковой дефектоскопии ее часто применяли для изготовления ПЭП. Однако крайне низкая точка Кюри обуславливала необходимость специальной защиты пластины даже от тепла руки оператора и приводила к быстрому разряду пьезоэффекта (долговечность которого пропорциональна точке Кюри). Напротив, кварц обладает очень высокой термоустойчивостью, химической стойкостью и стабильностью пьезоэлектрических параметров, в связи с чем его применяют при дефектоскопии неохлаждаемых сильно нагретых объектов. Но широкому применению кварца препятствует крайне низкий коэффициент Кдп. Поэтому и возникла необходимость создания искусственных пьезокерамик. Из числа показанных пьезокерамик более эффективна ТБК-3, но относительно низкая точка Кюри сокращает долговечность пьезоэффекта. Поэтому наиболее широкое применение сегодня находит ЦТС-19. Промышленное изготовление пьезокерамик состоит из следующих процессов. 1. Заготовка, измельчение и смешивание сырьевых компонентов. 2. Спекание смеси в клинкер (небольшие шарики) во вращающейся печи до обеспечения химического соединения компонентов. 3. Измельчение клинкера в шаровой мельнице до пылеобразного состояния. 4. Формовка полученного порошка в соответствии с требованиями к толщине и контуру пьезопластины. 5. Спекание в форме. 6. Гальваническая металлизация рабочих поверхностей (покрытие серебром путем выдержки в растворе гипосульфита с последующей зачисткой торцов). 7. Поляризация: зарядка пластины пьезоэффектом путем пробоя ее разрядом постоянного электрического тока большой силы. Толщина пластины hпп назначается по условию резонанса, так как номинальная частота колебаний ПЭП – это есть резонансная частота fрез пьезопластины: hпп = Спм/2f рез (I.2.4) 32 I.2.3. Затухание ультразвука при движении по материалу. Затухание представляет собой одну из главных причин ослабления сигнала, движущегося по материалу. Затухание ультразвука - ослабление энергии акустического сигнала вследствие сопротивления окружающего материала его перемещению. Затухание складывается из двух механизмов: поглощения материалом акустической энергии и ее рассеянии на зернистости. Поглощение ультразвука - преобразование части акустической энергии в другие виды (тепловую, магнитную, электрическую и др.). Рассеяние ультразвука - хаотическое отклонение части акустической энергии от основного направления вследствие отражения от границ зерен материала. Доля механизма рассеяния в затухании в 10 000 раз выше, чем доля поглощения. Поэтому затухание, прежде всего, зависит от зернистости материала и от частоты ультразвука. Чем более крупное зерно материала и/или выше частота ультразвука f, тем выше затухание: длина волны становится соизмеримой с величиной зерна. Затухание определяется коэффициентом ("дельта"), который характеризует степень ослабления сигнала по мере прохождения им единицы длины пути по материалу, и выражается в 1/м, дБ/м, 1/мм, дБ/мм. Как и большинство явлений постепенного естественного ослабления энергии, снижение амплитуды за счет затухания выражается экспоненциальным законом: А = А0 е-L= А0 exp(-L), (I.2.5) где А0 - исходная амплитуда сигнала; А - амплитуда сигнала после прохождения им дистанции L. Конфигурация графика ослабления амплитуды от затухания показана на рис. I.2.9. Рис. I.2.9. I.2.4. Уравнение акустического тракта. Уравнение акустического тракта является основным математическим выражением, отражающим соотношение амплитуд излучаемого сигнала и эхосигнала от дефекта. Акустический тракт - совокупность всех элементов пути сигнала в акустическом виде от излучения до приема. Основные элементы акустического тракта: а) пьезоисточник; б) призма преобразователя; в) граница "призма - материал изделия"; г) материал изделия в промежутке между точкой ввода ультразвука и отражателем (дефектом); д) отражатель. Уравнение акустического тракта не имеет единого универсального математического выражения, оно составляется индивидуально для определенных условий контроля и служит для решения какого-либо одного из трех вопросов: 33 1. Какова ожидаемая амплитуда отражения от дефекта заданных размеров, формы и ориентации, расположенного в заданном материале на заданном удалении от источника колебаний заданных параметров (исходная амплитуда, частота). 2. Каково максимальное удаление, на котором данная аппаратура еще способна объективно выделить из шумов отражение от дефекта заданных размеров, формы и ориентации, расположенного в заданном материале при использовании колебаний заданных параметров. 3. Каковы минимальные размеры дефекта заданной формы и ориентации, расположенного в заданном материале на заданном удалении, который данная аппаратура еще способна объективно выделить из шумов при использовании колебаний заданных параметров. Общий вид уравнения акустического тракта: U/U0=(Sд/Sм)KдпDltK1K2 e-2(1r+2L) (I.2.6) Здесь: U - амплитуда эхо-сигнала от дефекта, V; U0 - амплитуда зондирующего импульса, V; Sд - площадь отражающей площадки дефекта, мм2; Sм - площадь "мнимого" преобразователя, мм2; Kдп - коэффициент двойного преобразования энергии пьезопластиной; Dlt - коэффициент двойного прохождения границы "призма - объект контроля"; K1 - коэффициент, учитывающий влияние расхождения пучка; K2 - коэффициент осевой концентрации отражения от дефекта (учитывает ориентацию отражателя и его форму - фокусирующую, рассеивающую или плоскую); 1, 2 - коэффициенты затухания ультразвука соответственно в материале призмы и в материале объекта, 1/мм; r - линия акустической задержки в призме, мм; L - дистанция от точки ввода до дефекта, мм. В децибелах общий вид уравнения акустического тракта имеет вид: A-A0=20lg[(Sд/Sм)KдпDltK1K2 e-2(1r+2L)] (I.2.7) Первая из вышеуказанных задач решается вычислением левой части уравнения при всех известных составляющих правой части. Считается, что профессиональный оператор надежно отличает от шумов сигнал, амплитуда которого не менее чем вдвое (на 6 дБ) выше амплитуды шумов. Поэтому вторая задача выполняется подстановкой в левую часть формулы (I.2.7) уменьшенного на 6 дБ максимального соотношения "сигнал-шум", указанного в паспорте дефектоскопа, выражением К2 через L и решением уравнения относительно L. Третья задача решается так же, как и первая, с последующим сравнением результата с паспортным максимальным соотношением "сигнал-шум"; дефектоскоп признается способным выявлять дефект, если результат превышает это соотношение на 6 дБ и более (с учетом знака). В справочной и учебной литературе приведено несколько (около 15) вариантов типовых уравнений акустического тракта для наиболее распространенных условий. Следует иметь в виду, что эти уравнения справедливы только для тех случаев, когда длина волны не превышает меньший из двух размеров отражающей площадки дефекта. В противном случае типовые уравнения не применимы, и следует формулировать индивидуальное. 34 II. МЕТОДЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ Контроль - совокупность организационно-технических мероприятий, направленная на исследование характеристик объекта с целью их сравнения с нормативами и принятия решения о пригодности к эксплуатации. В частности, в состав понятия "ультразвуковой контроль" входят ультразвуковая дефектоскопия, ультразвуковая структуроскопия и ультразвуковая толщинометрия. Вид контроля - совокупность технологий контроля материала, объединенная применением одинакового вида энергии или свойств вещества. Все ультразвуковые методы относятся к акустическому виду контроля, но являются лишь его частью, поскольку кроме ультразвуковых методов в акустический вид контроля входят такие технологии, как шумодиагностика, вибродиагностика, метод акустической эмиссии, импедансный метод, методы свободных колебаний и резонансные методы. Метод контроля - совокупность способов, режимов и приемов контроля одного и того же вида, объединенная применением одинакового принципа введения и анализа используемой энергии. Способ контроля - вариант практической реализации метода контроля. Режим контроля - вариант состояния аппаратуры при реализации метода контроля. Прием контроля - вариант действий оператора при реализации метода контроля. Пассивные методы - методы контроля, при которых не требуется искусственное внесение в материал энергии данного вида (дефект сам проявляет себя ее излучением). Из числа методов, входящих в акустический вид контроля, к таким относятся шумодиагностика, вибродиагностика, метод акустической эмиссии. Активные методы - методы контроля, при которых в материал вносится энергия данного вида, и о состоянии материала судят по явлениям, происходящим с этой энергией. Все ультразвуковые методы, а также импедансный, резонансные и методы свободных колебаний относятся к активным. Как пассивные, так и активные методы подразделяются на две группы: методы бегущих волн и методы колебаний. Методы колебаний - основаны на анализе параметров непрерывных не перемещающихся по объекту колебаний. В числе пассивных акустических методов это - шумо- и вибродиагностика; в числе активных - импедансный и резонансные методы. Методы бегущих волн - основаны на анализе параметров непрерывных или импульсных перемещающихся по объекту колебаний (волн). В числе пассивных акустических методов это - метод акустической эмиссии; в числе активных - все ультразвуковые методы. II.1. КРАТКОЕ ОПИСАНИЕ АКУСТИЧЕСКИХ МЕТОДОВ КОНТРОЛЯ Пассивные методы – методы контроля, при которых не требуется внесение в материал энергии данного вида (дефект сам проявляет себя ее излучением). Активные методы – методы контроля, при которых в материал вносится энергия данного вида, и о состоянии материала судят по явлениям, происходящим с этой энергией. Спектральные методы (среди пассивных – шумодиагностический и вибродиагностический; среди активных – методы свободных и вынужденных колебаний) основаны на анализе параметров непрерывных не перемещающихся по объекту колебаний. 35 Методы бегущих волн основаны на анализе параметров непрерывных (теневой амплитудный) или импульсных (прочие) перемещающихся по объекту колебаний (волн). Далее в таблице II.1 перечислены акустические методы контроля, а в таблице II.2 дано их краткое описание. Таблица II.1. Методы акустического контроля. Вибродиагностический Спектральные Шумодиагностический Импедансный Интегральный Акустико-эмиссионный Пассивные Свободных колебаний Локальный Интегральный Локальный Толщинометрия Дифракционновременной Реверберационный Дельта-метод Эхо-зеркальный метод Эхо-метод Эхо-сквозной Эхо-теневой Зеркально-теневой Велосиметрический Теневой временной Теневой амплитудный Вынужденных колебаний Акустические методы контроля Активные Ультразвуковые методы бегущих волн Спектральные Основанные на Комбини- Основанные на отражепрохожде- рованные нии нии Таблица II.2. Краткое описание методов акустического контроля. Метод Схема контроля Описание 1 2 3 Шумодиагностический (вариант) На работающих однотипных агрегатах измеряют амплитудно-частотные характеристики шумов, которые сравнивают с таковыми для эталонного (заведомо бездефектного) агрегата. В случае кардинального отличия от характеристик эталона агрегат выводят из эксплуатации. Вибродиагностический Пассивные методы На работающих однотипных агрегатах измеряют характеристики активности вибрации, которые сравнивают с таковыми для эталонного (заведомо бездефектного) агрегата. В случае кардинального отличия от характеристик эталона агрегат выводят из эксплуатации 36 Локальный Импедансный (вариант) Акустико-эмиссионный (вариант) 1 2 3 Объект контроля подвергают механическому напряжению (например, в сосуде - создают внутреннее давление). При этом развивающиеся трещины подрастают скачками. При каждом акте подрастания (скачке) от венца трещины в материал излучается импульс акустической энергии ("щелчок", эмиссия). Такие импульсы улавливаются и анализируются специальной аппаратурой. Импедансный метод Прибор 1 возбуждает непрерывные акустические колебания в излучающей пьезопластине, помещенной вверху датчика 2. Принимающая пьезопластина расположена внизу датчика и разделена с излучающей стальным стержнем. Если слоистый ОК качественно склеен, то в контакте наконечника с поверхностью ОК он хорошо демпфирует (затормаживает) приемную пьезопластину, и большая доля звуковой энергии в ней вынуждена переходить в электрическую. Если под датчиком дефект 3 (непроклей), то в этой зоне импеданс ОК (сопротивление колебаниям) меньше, демпфирование слабее, и амплитуда электросигнала на приемной пластине ниже. Спектральные методы свободных колебаний Используют для контроля многослойных неметаллических и композитных материалов. Вибратором 2 к точке объекта контроля (ОК) прилагают колебания, вырабатываемые генератором 1. Ответные колебания принимают микрофоном 3. Индикатор 4 покажет резкое изменение колебаний при расположении вибратора над дефектом 5. 37 Теневой амплитудный Интегральный резонансный Локальный резонансный (резонансная толщинометрия) Интегральный (вариант) 1 2 3 Объект контроля (например, железнодорожное колесо) подвергают удару специальным молотком 1. Ответный звук принимают микрофоном 2 и при помощи специальной аппаратуры 3 анализируют его частотный спектр. По характеру спектра судят о наличии или отсутствии дефектов в ОК Спектральные методы вынужденных колебаний Толщиномер 1 посылает на преобразователь 2 колебания переменной частоты f. Когда частота достигает такого значения, при котором длина волны в ОК =С/f=2h, объект входит в активный резонанс. Это значение частоты (резонансное) фиксируется, и по нему прибор определяет толщину ОК h (С - скорость звука в ОК). Обширный участок поверхности ОК подвергают непрерывным колебаниям при помощи вибраторов 1 и покрывают алюминиевой пудрой 2. В зоне дефекта 3 вследствие резонанса колебания более активны, и поэтому оседание пудры - меньше. Ультразвуковые методы бегущих волн Методы прохождения Импульсные или непрерывные ультразвуковые волны пропускают сквозь плоский ОК от излучателя (И) к приемнику (П). Если между И и П дефектов нет, то волны проходят беспрепятственно, и на приеме сигнал большой амплитуды (вариант I). Малый дефект (Д) оттеняет часть потока, и амплитуда на приеме падает (вариант II). Крупный дефект полностью перекрывает поток, обнуляя сигнал на приеме (вариант III). Глубина залегания и размеры дефекта аппаратурно не оцениваются. Необходим двусторонний доступ к ОК. 38 Велосиметрический (вариант) теневой временной 1 Эхометод 2 3 Импульсы ультразвуковых волн пропускают сквозь плоский ОК от излучателя И к приемнику П. Если между И и П есть дефект Д средней величины, он оттеняет часть потока, а отклоняющиеся боковые лучи падают на его край, где претерпевают дифракцию. Попадая в приемник несколько позже прямого потока 1, дифрагированные лучи 2 образуют отдельный слабый сигнал. По разности времени прихода сигналов судят о размерах дефекта. Глубина залегания не определяется. Необходим двусторонний доступ к ОК Точечные излучатель и приемник жестко скреплены. Излучатель возбуждает в плоском ОК изгибные волны Лэмба моды а0. Дистанция между осями И и П приблизительно равна длине волны. Поскольку фазовая скорость волн Лэмба зависит от толщины целого слоя, а дефект делит эту толщину, то в дефектной зоне фазовая скорость понижается, и фаза сигнала на приеме сдвигается относительно фазы на излучении. Сдвиг фаз указывает на дефект. Методы отражения В совмещенном I или раздельном II режиме работы аппаратуры импульс ультразвуковых волн посылается в ОК. Если на его пути встречается дефект, то импульс частично отражается от него и возвращается в преобразователь, образуя сигнал на приеме (эхо-сигнал). В раздельном режиме изображение посылаемого (зондирующего) импульса на экране отсутствует. 39 Эхо-зеркальный метод («тандем») 3 Предназначен для оценки формы и размеров заведомо выявленного внутреннего дефекта в плоском объекте. В раздельно-совмещенном режиме аппаратуры дефект облучается импульсами ультразвуковых волн. Если эхо в ИП лишь немного превышает эхо в П, и оба сигнала средней амплитуды (вар. I), предполагают круглую форму дефекта. Если сигнал в ИП - мощный, а в П отсутствует (вар. II), предполагают плоскую форму и наклонную ориентацию. Если не удается получить эхо обоими преобразователями (вар. III), предполагают горизонтальную плоскую форму. Если эхо в П выше, чем в ИП (вар. IV), то дефект плоский вертикальный. Разводя и сближая ИП и П, по дистанции между ними в позициях пропадания сигналов можно оценить высоту дефекта. Дельта-метод 2 Применяется для оценки высоты заведомо выявленных внутренних дефектов. В раздельном режиме работы аппаратуры импульс ультразвуковых волн посылается в ОК так, что облучается верхний край дефекта (позиции I). По дифрагированному эхо-сигналу определяют глубину залегания верхнего края. Затем, раздвигая И и П, находят позицию облучения нижнего края (II). Разность показаний глубины есть высота дефекта. Дифракционновременной метод 1 Применяется аналогично дельтаметоду, но прием дифрагированных сигналов от краев дефекта осуществляется прямым датчиком, установленным над дефектом, в том числе с использованием отражения от противоположной поверхности ОК. 40 Эхо-теневой метод Толщинометр ия Реверберационный метод 1 2 3 В совмещенном режиме работы аппаратуры импульс ультразвуковых волн посылается в слоистый (клееный) ОК. Если склейка качественная (I), то основная часть импульса уходит через клей, а малая доля отражается обратно. На поверхности ОК часть этой доли идет в ИП, образуя первый пик, а часть вновь углубляется в ОК, и с ней происходит то же самое. Так как основная доля всегда хорошо проходит вглубь ОК, то реверберации в верхнем слое быстро ослабевают, и на экране амплитуда пиков - убывающая. Дефект (Д) типа "непроклей" препятствует уходу сигнала (II), и в этом случае реверберации в первом слое - мощные. Толщиномер измеряет время t пробега сигнала до противоположной поверхности ОК и обратно и определяет толщину ОК как h = 0,5C × t, где С – известная скорость звука в данном материале. Комбинированные методы В раздельно-совмещенном режиме аппаратуры импульсы ультразвуковых волн посылают в ОК. Если на тракте - дефект, то импульс частично отражается от него в совмещенный преобразователь (ИП) как эхо-сигнал. Отдельным приемником (П) оценивают падение амплитуды сквозного сигнала, вызванное дефектом. Обладает качествами эхо-метода + подтверждение дефекта теневым принципом, но требует двустороннего доступа к ОК. 41 3 Зеркально-теневой метод 2 В совмещенном (прямой ИП) или раздельном (наклонные И и П) режиме аппаратуры импульсы ультразвуковых волн посылают в ОК. Если на тракте - дефект, то он преграждает путь, вызывая падение донного сигнала. По падению донного сигнала судят о наличии и величине дефекта. Односторонний доступ к ОК, при наклонном - выявление дефектов любой формы и ориентации. Не дает глубину залегания дефекта. Эхо-сквозной метод 1 Применяется только в металлургической промышленности на выходе линий проката листов. В иммерсионной ванне (контактная жидкость веретенное масло) лист на вальцах прокатывается между рядами (матрицами) из совмещенных (ИП) и дополнительных приемных (П) преобразователей. При нормальном состоянии листа (вар. I) наблюдается строго упорядоченное расположение эха от границы верхнего слоя жидкости и ОК (1), от границы ОК и нижнего слоя жидкости (2) и сквозного сигнала (3). Варианты IIIV показывают смещение сигналов при попадании в область контроля локальных утонений. Если в области контроля оказывается расслоение или закат (вар. V), то между 1 и 2 сигналами появляется мощное эхо от него (4), а сигналы 2 и 3 ослабевают вплоть до обнуления. Ряды ИП и П выстраиваются по всей ширине листа. Метод требует специальной многоканальной аппаратуры и применяется только в автоматическом режиме. 42 Дополнительные сведения и замечания о представленных методах. Шумодиагностический метод применяется не только на динамически работающих агрегатах, но и в целях течеискания на трубопроводах, сосудах и резервуарах. Течи обнаруживаются по шуму, создаваемому трением истекающей через дефект среды о его края. Вибродиагностический метод применяется как обязательный при диагностике компрессоров газопроводных систем в металлургическом производстве. Акустико-эмиссионный (АЭ) метод обеспечивает выявление развивающихся дефектов посредством регистрации и анализа акустических волн, возникающих в процессе пластической деформации и роста трещин в контролируемых объектах. Кроме того, метод АЭ позволяет выявить истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте. Указанные свойства метода АЭ дают возможность формировать адекватную систему классификации дефектов и критерии оценки технического состояния, объекта, основанные на реальном влиянии дефекта на объект. Характерными особенностями метода АЭ, определяющими его возможности, параметры и области применения, являются следующие: - Метод АЭ обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности. - В производственных условиях метод АЭ позволяет выявить приращение трещины на десятые доли миллиметра. Предельная чувствительность акустикоэмиссионной аппаратуры по расчетным оценкам составляет порядка 1х10-6 мм2, что соответствует выявлению скачка трещины протяженность 1 мкм на величину 1 мкм, что указывает на весьма высокую чувствительность к растущим дефектам. - Свойство интегральности метода АЭ обеспечивает контроль всего объекта с использованием одного или нескольких датчиков АЭ, неподвижно установленных на поверхности объекта. - Метод АЭ позволяет проводить контроль различных технологических процессов и процессов изменения свойств и состояния материалов. - Положение и ориентация дефекта не влияет на выявляемость дефектов. Метод АЭ может быть использован для контроля объектов при их изготовлении - в процессе приемочных испытаний, при периодических технических освидетельствованиях, в процессе эксплуатации. Целью АЭ контроля является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с несплошностями на поверхности или в объеме стенки сосуда, сварного соединения и изготовленных частей и компонентов. Источники АЭ рекомендуется при наличии технической возможности оценить другими методами неразрушающими контроля. АЭ метод может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия. Регистрация АЭ позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях. АЭ контроль технического состояния обследуемых объектов проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников АЭ. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией 43 объекта и условиями его работы, характером испытаний. На рисунке 30 приведены фотографии некоторых современных акустико-эмиссионных систем. «Малахит АС-12А» (Россия) «Малахит АС-15А» (Россия) «АФ-44» (Молдова) «Малахит АС-14А» (Россия) «ЭКСИТОН-4080» » (Россия) «Лель» («A-Line 32D», США) Рис. II.1. Некоторые современные акустико-эмиссионные системы. Импедансный метод (от английского «impedance» - «сопротивление») широко применяется в аэрокосмической промышленности. Только этот метод позволяет досто- 44 верно оценить качество спайки сверхлегких сотовых панелей, применяемых в конструкциях элементов крыльев самолетов и корпусов спутников. Локальный метод свободных колебаний используют в военной промышленности для проверки качества присоединения звукопоглощающих покрытий на корпусах подводных лодок. Резонансные методы вынужденных колебаний в настоящее время практически не используются, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы. Теневой амплитудный метод – самый первый в истории ультразвуковой дефектоскопии (был открыт в 1928 году в России инженером С.Я. Соколовым). Сегодня он используется только при контроле крупных отливок и поковок. Достоинствами метода является то, что он может быть реализован в простом непрерывном режиме излучения ультразвука и то, что волны проходят толщину объекта лишь в одну сторону, что снижает потери их амплитуды от затухания на крупном зерне материала объекта. Недостатки теневого амплитудного метода: 1. Метод требует двустороннего доступа к объекту с соосным расположением излучателя и приемника. 2. Метод не дает возможности определять глубину залегания дефектов. Теневой временной метод является продуктом совершенствования теневого амплитудного метода с применением импульсного режима. Он позволяет не только выявить внутренний дефект в поковке или отливке, но и оценить его размеры. Велосиметрический метод (от английского «velocity» - «скорость» и греческого «метрико» - «измеряю»), кроме показанного варианта, в ином виде применяется для оценки качества (определения марки) бетона. Объект из бетона известной толщины подвергают прозвучиванию по принципу теневого метода, измеряя скорость звука в нем. Для бетона характерна ярко выраженная прямая зависимость скорости звука от его качества (дисперсности). Поэтому метод нашел применение в строительстве. Ни один из других ультразвуковых методов контроля сегодня не может сравниться по популярности с эхометодом. Информативность, мобильность, безопасность, портативность, экономичность и автономность электропитания, достаточность одностороннего доступа к объекту, а главное – более высокая достоверность контроля – вот те качества, в которых этот метод значительно выигрывает перед рентгеном. Если рентгену в самом мощном (рентгеноскопическом) варианте доступны для контроля стальные объекты не толще 80 мм, то для ультразвукового эхо-метода этот размер может измеряться метрами. Эхо-метод позволяет не только выявлять внутренние дефекты, но и оценивать их величину, отличать плоскостные дефекты от объемных, определять глубину залегания. Единственный показатель, в котором радиационные методы имеют приоритет перед ультразвуковым эхометодом – иллюстративность результатов контроля. Но и эта проблема в акустике сегодня решается: например, на рисунке II.2-в приведена фотография современного ультразвукового дефектоскопа Х-32, построенного на так называемых фазированных акустических решетках (ФАР) и показывающего приблизительные образы выявляемых дефектов. Сегодня трудно найти такую отрасль промышленности, где бы не применялся ультразвуковой эхо-метод в целях оценки качества сварных соединений, металлических и неметаллических деталей и элементов. Эхо-зеркальный метод ранее при контроле сварных соединений котлоагрегатов вменялся как обязательный для оценки формы и размеров дефектов, заведомо выявленных эхометодом. Но из-за отрицательного влияния габаритов датчиков он мог быть 45 применим только на объектах толщиной более 40 мм. Сегодня такие задачи успешно решаются с помощью дифракционно-временного и дельта-метода. а) б) в) Рис. II.2: а) цифро-аналоговый ультразвуковой дефектоскоп «EPOCH LT»; б) выявление подобным дефектоскопом модели дефекта в стальном образце; в) ФАР-дефектоскоп «Х-32». 46 Реверберационный метод применяется для проверки качества межметаллической адгезии в биметаллах, например, при диагностике состояния плакирующих наплавок на внутренней поверхности варочных котлов бумагоделательного производства. Ультразвуковая толщинометрия (импульсным эхометодом) – неотъемлемая процедура при диагностировании сосудов, трубопроводов, резервуаров, а также в судостроительном и судоремонтном производстве. На объектах Ростехнадзора в большинстве случаев удовлетворяет точность измерения ± 0,1 мм, но некоторые современные толщиномеры (например, выпускаемые германской фирмой «Крауткремер») позволяют измерять Рис. II.3. Измерение толщины толщины от 1 до 50 мм с точностью ± 0,001 мм. стенки трубы ультразвуковым Эхо-теневой метод применяется как вспотолщиномером. могательный при лабораторном контроле небольших, но ответственных деталей. Для него необходим специальный дефектоскоп с дополнительным приемным каналом. Зеркально-теневой метод применяется как дополнительный (подтверждающий результаты эхо-метода) при контроле толстых сварных соединений котлоагрегатов и трубопроводов в электроэнергетике. Эхо-сквозной метод, в частности, реализован российско-германской компанией «Нординкрафт» в виде стационарной установки для контроля листового проката на Череповецком металлургическом комбинате (см. фото на рисунке II.4). Рис. II.4. Установка «Нординкрафт» для автоматического контроля эхо-сквозным методом листового проката на Череповецком металлургическом комбинате 47 II.2. ОСНОВНЫЕ ПАРАМЕТРЫ ЭХО-МЕТОДА Таблица II.3 № Параметр метода Какими параметрами аппаратуры управляется 2 3 1 1. 2. 3. 4. 5. 6. 7. 8. 9. Длина волны , мм Предельная чувствительность Sп, мм2; уровень фиксации, мм2; уровень браковки, мм2. Частота f, МГц Чувствительность: условная по СО-1 Ку, мм; условная по СО-2 Ку, дБ; абсолютная. Угол ввода луча Угол призмы Направленность поля преобразователя Размеры преобразователя а (мм), частота f (МГц), угол ввода (). Погрешность измерения координат А, % Погрешность глубиномера Аг, % Мертвая зона rmin, мм Длительность: зондирующего импульса , мкс; реверберационных шумов призмы р, мкс. Лучевая разрешающая способность r, мм Длительность зондирующего импульса , мкс. Фронтальная разрешающая способность l, Направленность поля преобразователя мм. Параметры сканирования (неравномерность Скорость сканирования vc, мм/с; чувствительности в сканируемом сечении шаг сканирования с, мм ОК) Sпс/Sп0 Таблица II.4. Браковочные параметры дефектов. № Параметр дефекта Какими техническими средствами оценивается 1 2 1. Амплитуда эхо-сигнала 2. Условная высота 3. Условная протяженность 4. Коэффициент формы 3 На дефектоскопе: экран, аттенюатор, блок измерения амплитуды. На дефектоскопе: экран, глубиномерное устройство. На дефектоскопе: экран; на объекте: миллиметровая линейка или рулетка. На дефектоскопе: экран, аттенюатор, блок измерения амплитуды. II.2.1. Длина волны как фактор выявляемости дефекта эхо-методом. Ранее уже говорилось о том, что существует минимальный предел размера d дефекта, менее которого дефекты не выявляются эхо-методом, - если ультразвуковая волна имеет длину >4d. Такие дефекты обегаются потоком этих волн и не дают отражения. Отсюда ясно, что чем длиннее волна, тем более крупные дефекты будут игнорироваться. Поэтому с целью повышения чувствительности нужно стремиться к укорачиванию длины волны . Как видно из формулы (I.1.1), в силу неизменности скорости звука как физической величины материала это можно сделать только регулировкой (подбором) частоты f, причем для повышения чувствительности (укорачивания ) частоту надо увеличивать. Но всегда ли полезно повышать чувствительность увеличением частоты? Нет. Дело в том, что любой твердый материал в той или иной степени обладает зернисто- 48 стью, а зерна, как и несплошности, имеют некоторую хаотически ориентированную отражающую способность. Чем выше чувствительность (частота), тем звуковой поток более склонен к рассеянию на зерне, то есть затуханию. Поэтому при контроле эхометодом глубоких слоев материала в толстых изделиях, а также при контроле крупнозернистого материала (стальные отливки и поковки, сплавы на основе меди, чугуны, пластмасса, керамика) приходится понижать частоту по мере увеличения толщины изделия (глубины контроля). В некоторых случаях по этой причине невозможно применять наклонный способ контроля поперечными волнами, поскольку даже при низкой частоте не удается преодолеть зернистость (чугуны, медные сплавы). II.2.2. Чувствительность: виды, режимы, способы настройки (оценки) Реальная чувствительность - чувствительность, при которой выявляются абсолютно все несплошности с точным отображением их реальных размеров, формы, ориентации, координат. Реальная чувствительность недостижима, поскольку в твердых материалах существует множество неуправляемых факторов, как линейно, так и нелинейно влияющих на чувствительность пучка по мере удаления от точки его ввода (см. раздел "Уравнение акустического тракта"), и для обеспечения реальной чувствительности теоретически для каждого конкретного ОК потребовалось бы очень большое множество настроечных образцов с различными дефектами. Далее реальная чувствительность не рассматривается. Предельная чувствительность - способность настроенной аппаратуры выявлять и численно характеризовать отражатели путем сравнения с отражением от модели дефекта заданных предельных размеров для данного ОК. Для настройки предельной чувствительности применяют различные типы искусственных отражателей, приведенные в таблице II.5. Таблица II.5 Тип отражателя и моделируемые дефекты 1 Глухое плоскодонное отверстие – расслоения и косые трещины, закаты. Зарубка – поперечные трещины, язвы, корневые непровары в швах Эскиз для прямого для наклонного способа способа 2 нет 3 Отражающий элемент Основной размерный показатель 4 5 Торец (диск) d Угол между вертикальной прямоугольной гранью и поверхностью образца Размеры b и l вертикальной грани 49 1 2 Вертикальное отверстие – поперечные трещины, язвы, корневые непровары в швах Горизонтальное отверстие - непровары, раковины Сегмент - косые трещины, расслоения, закаты, язвы, корневые непровары нет Глухое отверстие со сферическим дном - поры, пузыри, язвы, шлаковины Риска - неглубокие протяженные трещины, волосовины Паз - расслоения, закаты нет нет 3 4 5 Угол между цилиндрической поверхностью и поверхностью образца d Цилиндрическая поверхность d Торец (полудиск) d Торец (полусфера) d Грань (полоса) Глубина b Дно (полоса) Ширина l Процесс настройки предельной чувствительности сводится к следующему. Нормативным документом должны быть назначены тип и размеры модели дефекта. Подбирают образец с такой моделью, при этом толщина и материал образца должны быть идентичны присущим объекту контроля. Выставив ПЭП в позицию максимального отражения от модели, органами усиления (ослабления) выводят вершину эхо-сигнала на конРис. II.5 трольную горизонталь экрана. После этого ручки плавной регулировки усиления неприкосновенны, а контрольная горизонталь является браковочным уровнем (см. рис. II.5). 50 Уровень браковки - чувствительность, при которой оценивают первичный браковочный параметр - амплитуду эхо-сигнала от дефекта, путем сравнения с амплитудой эха от модели. Амплитудный уровень браковки - это горизонталь экрана, превышение которой эхо-сигналом при некоторой заданной настройке обязывает признать данный дефект недопустимым. Уровень фиксации - чувствительность, при которой определяют необходимость регистрации дефектов, а также оценивают вторичные браковочные параметры: условные размеры и коэффициент формы дефекта. Амплитудный уровень фиксации - это горизонталь экрана, превышение которой эхо-сигналом при некоторой заданной настройке обязывает зарегистрировать и подвергнуть анализу данный сигнал. В нормативных документах на ультразвуковой контроль должен быть указан шаг между браковочным уровнем и уровнем фиксации (в дБ), либо уровень фиксации в мм2. Если задан шаг между браковочным уровнем и уровнем фиксации в децибелах, то для перехода на уровень фиксации аттенюатором увеличивают усиление (уменьшают ослабление) на заданный шаг; при этом контрольная горизонталь экрана примет роль амплитудного уровня фиксации. Если браковочный уровень Sб и уровень фиксации Sф заданы в единицах отражающей площади (мм2), то для получения шага в децибелах необходимо вычислить отношение этих площадей и перевести результат в децибелы по номограмме либо рассчитать его по формуле: |А|=20lg(Sф/Sб) (II.2.1) Поиск дефектов ведут на поисковом уровне чувствительности, который на 6 дБ выше уровня фиксации. Это предусмотрено для исключения пропуска дефектов. При обнаружении дефекта переходят в режим уровня фиксации, и если эхосигнал превышает контрольную линию, то приступают к оценке дефекта. В некоторых случаях приходится применять такой критерий, как эквивалентный диаметр отражателя d. Он связан с эквивалентной площадью S обычной геометрической формулой: (II.2.2) Рис. II.6 Если известен эквивалентный диаметр d предельно допустимого дефекта, то настройку чувствительности можно произвести по АРД-диаграмме ("АРД" - "амплитуда-расстояние-диаметр"), предназначенной для конкретного материала ОК, конкретной частоты f и конкретного угла ввода (см. рис. II.6). Для этого с произвольной дистанции (около 20 мм) получают отражение от бесконечной плоскости (донной поверхности образца, ориентированной перпендикулярно УЗ-лучу), органами усиления выводят вершину отражения на контрольную горизонталь экрана, глубиномером измеряют прямое расстоя- 51 ние Рх до точки отражения, отмечают это расстояние на абсциссе (Р), проводят из полученной точки перпендикуляр. Затем по ординате (А) определяют в децибелах разность А между точками пересечения перпендикуляра с кривой "донная поверхность" и с кривой для заданного диаметра. На эту разность увеличивают усиление (уменьшают ослабление) на аттенюаторе. Кривые на АРД-диаграмме отображают ослабление сигнала по мере удаления отражателя от ПЭП, то есть учитывают все те факторы, о которых говорилось в первой части курса. Например, область восхождения кривых (слева) есть тот остаток ближней зоны акустического поля, который не удается поглотить призмой ПЭП. Фактически эти кривые - не что иное, как графическое отображение уравнения акустического тракта. О применении АРД-диаграммы для разбраковки эхо-сигналов будет рассказано позже. Наиболее часто используют модели типа "зарубка". Однако по действующим стандартам на ультразвуковой контроль чувствительность чаще всего выражается как эквивалентная площадь предельно допустимого дефекта (понятие "эквивалентная площадь" - см. в разделе "Уравнение акустического тракта"). В ГОСТ 14782 приведена методика пересчета эквивалентной площади в размеры "равносигнальной" ей зарубки. Условная чувствительность - чувствительность аппаратуры, выраженная через параметры отражений от соответствующих элементов стандартных образцов СО-1 и СО-2 ГОСТ 14782. Условная чувствительность по образцу СО-1, выполненному из оргстекла, выражается в миллиметрах. Это - миллиметры глубины расположения горизонтального отверстия 2 мм относительно главной рабочей поверхности образца. Весь принцип построен на том, что затухание звука в оргстекле приблизительно в 100 раз выше, чем в стали. Благодаря этому та или иная чувствительность эхо-метода по стали интерпретируется как способность сигнала "пробить" тот или иной слой оргстекла. К примеру, при чувствительности "5 мм" по СО-1 в стали мы будем обнаруживать лишь весьма крупные дефекты, а при чувствительности "60 мм" - отражения на уровне структурных шумов. Обычно используют чувствительность 4045 мм по СО-1. Этот образец удобен тем, что при его компактности и легкости позволяет устанавливать чувствительность в очень широком диапазоне. Процесс настройки условной чувствительности по СО-1 состоит в следующем. Предварительно уточняют точку выхода на ПЭП по СО-3, затем - угол призмы по специальному элементу СО-1. От каждого отверстия на боковой грани СО-1 показаны лучи, соответствующие углам призмы 30, 40 и 50. Сообразно полученному углу призмы устанавливают ПЭП на облучение того отверстия, которое соответствует заданной чувствительности, уточняют позицию максимума отражения, после чего органами усиления выводят вершину эхо-сигнала на контрольную линию экрана. Оценку по СО-1 ранее настроенной или случайно полученной чувствительности ведут после уточнения угла призмы обратным порядком: сканируя ПЭП по главной рабочей поверхности образца, отыскивают такое отверстие, эхо-сигнал от которого касается вершиной контрольной линии. Номер этого отверстия и показывает условную чувствительность по СО-1. Однако у образцов СО-1 есть существенный недостаток. Он состоит в том, что акустические свойства оргстекла настолько неоднородны, что могут сильно различаться у двух внешне одинаковых СО-1, и чувствительность, настроенная по одному СО-1, не будет соответствовать настройке по другому. Для обобщения чувствительности по СО-1 в ГОСТ 14782 предусмотрена методика составления и применения так называемого аттестат-графика. 52 Заготовка для аттестат-графика представляет собой диаграммную сетку с двумя вертикальными шкалами (справа и слева) и одной горизонтальной (внизу). Левая шкала (исходно - пустая) предназначена для нанесения чувствительности по СО-2 в децибелах. Правая шкала относится к чувствительности по базовому (эталонному) СО-1, нижняя - к чувствительности по аттестуемому СО-1. Нижняя и правая шкалы равномасштабны и выражены в мм. Построение аттестат-графика производится так. Один из образцов СО-1 назначен в качестве базового, его в повседневной работе не используют. Этому образцу будет соответствовать правая шкала и наклонный пунктир, уже имеющийся на графике. По базовому образцу попеременно настраивают чувствительность по каждому отверстию. В каждом случае чувствительность оценивают по СО-2 в децибелах, результаты записывают на соответствующих горизонталях на левой шкале. Так выстраивается левая шкала - та же чувствительность, но выраженная в децибелах по СО-2. Образец СО2 выступает в роли "свидетеля" чувствительности при построении графика. Затем берут аттестуемый образец СО-1 и уже по нему настраивают минимальную чувствительность (5 или 15 мм). Эту чувствительность оценивают в децибелах по СО-2 (используется тот же образец), полученное значение отыскивают на левой шкале. Из него проводят горизонталь до пересечения с вертикалью, соответствующей 5 или 15 мм по нижней шкале. Точку пересечения отмечают. Далее по аттестуемому СО-1 настраивают максимальную чувствительность (60 мм), оценивают в децибелах по СО2, полученное значение отыскивают на левой шкале и проводят горизонталь до пересечения с вертикалью, соответствующей 60 мм по нижней шкале. Точку пересечения соединяют с первой. Так получен аттестат-график для данного СО-1. Этот график помечают заводским или инвентарным номером, нанесенным на данном СО-1. На одной сетке может быть помещено несколько линий для разных единиц СО1. Пользоваться полученным графиком следует так. Если чувствительность задана в миллиметрах по СО-1, необходимо взять любой аттестованный образец и его аттестатграфик. На правой вертикали отыскать заданное значение и далее следовать вдоль соответствующей ему горизонтали до пересечения с аттестат-графиком (линией) данного образца. Точку пересечения снести вертикально на нижнюю шкалу. Полученное по нижней шкале значение - это то отверстие, по которому следует настраиваться, используя данный образец, чтобы наиболее объективно получить заданную чувствительность. Процесс настройки условной чувствительности по СО-2 состоит в следующем. Предварительно необходимо по нормативной документации узнать шаг между опорным и браковочным уровнями чувствительности. Обычно этот шаг составляет 6 дБ. Устанавливают ПЭП на облучение отверстия 6 мм на глубине 44 мм, уточняют позицию максимума отражения, после чего органами усиления выводят вершину эхосигнала на контрольную линию экрана. В таком состоянии контрольная горизонталь экрана соответствует опорному уровню. Далее органы плавной регулировки чувствительности - неприкосновенны, а аттенюатором увеличивают усиление (уменьшают ослабление) на заданный шаг. При этом чувствительность переходит в браковочный режим, а контрольная горизонталь экрана переходит в качество браковочного уровня. Такая процедура вызвана тем, что в универсальном стандартном образце из стали не удается смоделировать контрольный отражатель диаметром менее 6 мм (при меньших значениях мешает фактор дифракционных наложений, неравномерно искажающий амплитуду эха), однако использовать столь крупную модель в качестве прямого критерия разбраковки, разумеется, недопустимо. Поэтому и предусмотрена такая мера, как существенное повышение чувствительности от опорного до браковочного уровня. 53 Если шаг между опорным и браковочным уровнем не задан, но задана предельная чувствительность в единицах эквивалентной площади предельно допустимого дефекта, то для конкретного материала ОК, конкретных значений частоты f и угла ввода этот шаг можно определить по так называемой SKH-диаграмме (S - эквивалентная площадь, К - условный коэффициент выявляемости, Н - глубина залегания отражателя). Шаг определяют таким образом. На левой вертикальной шкале отыскивают заданное значение Sп. По линиям сноса это значение сносят до вертикали, соответствующей номинальной частоте. Из полученной точки проводят горизонталь до пересечения с вертикалью, восстановленной из точки Н=44 мм на нижней шкале. Точка пересечения лежит в области восходящих кривых, из числа которых выбирают ближайшую к этой точке. У выхода этой кривой на периметр диаграммы стоит число (условный коэффициент выявляемости, дБ), которое и представляет собой шаг между опорным и браковочным уровнями. Если перед числом стоит "-", то чувствительность следует увеличить (уменьшить ослабление) на данное число децибел; в противном случае (крайне редко) чувствительность уменьшают (увеличивают ослабление); ноль означает, что браковочный уровень равен опорному. Оценку чувствительности, настроенной иначе (скажем, по СО-1 при составлении аттестат-графика), в децибелах по СО-2 производят таким образом. ПЭП устанавливают на облучение отверстия 6 мм со стороны глубины залегания 44 мм, и в положении максимума эха аттенюатором выводят вершину эхо-сигнала на контрольную горизонталь. Число децибелов, на которое изменили показание аттенюатора, и есть условная чувствительность по СО-2. Причем если усиление пришлось увеличивать (уменьшать ослабление), то перед итогом ставят знак "-"; если же не пришлось вводить никаких изменений, то условная чувствительность по СО-2 равна 0. Криволинейностью АРД- и SKH-диаграмм компенсируется ослабление сигнала по мере его удаления от ПЭП, то есть обеспечивается (условно) выравнивание чувствительности эхо-метода по глубине. Однако это можно сделать и при помощи аппаратуры. Для этого в некоторых дефектоскопах предусмотрен блок временной регулировки чувствительности (ВРЧ; в некоторых изданиях - ВАРУ, временная амплитудная регулировка усиления). Этот блок управляет коэффициентом усиления усилителя таким образом, что более поздно пришедшие эхо-сигналы усиливаются в большей степени, чем ранние. Однако если применяется АРД-диаграмма, АРД-шкала либо SKHдиаграмма, блок ВРЧ должен быть выключен во избежание "двойного счета" при оценке амплитуды эхо-сигнала. Если же ВРЧ используется, то настройка этого блока производится до калибровки чувствительности, поскольку требует использования органов плавной регулировки усиления. После настройки браковочного уровня по образцам СО-1 или СО-2 переход к уровню фиксации и поисковому производят так же, как и при применении предельной чувствительности. В приведенных выше вариантах под контрольной горизонталью понималась средняя линия экрана. Большинство методик ориентирует пользователей на эту линию, однако устройство современных дефектоскопов позволяет более эффективно использовать аппаратурные возможности, если применять не одну, а три индикаторных линии: верхняя, средняя и четвертная (в половину от средней) горизонтали. Если браковочный уровень установить по верхней горизонтали, то на средней линии будет амплитудный уровень фиксации (вдвое, т.е. на 6 дБ, ниже браковочного), а на четвертной линии поисковый амплитудный уровень (уровень "начала внимания", вдвое ниже уровня фиксации и вчетверо, т.е. на 12 дБ, ниже браковочного). Если на приборе УД2-12 сообразно этому настроить цветные индикаторы ("светофор") и включить звуковой сигнал, то 54 всякое появление эхо-сигнала, превышающего по высоте поисковый уровень, даст зуммер и зеленую индикацию; если сигнал превысит уровень фиксации - желтая индикация, а при превышении браковочного - красная. Если цифровое табло при этом включить в режим измерения амплитуды ("dB"), то при желтой индикации без всяких переключений аттенюатора оно будет показывать в децибелах ту степень недостижения, которую надлежит указать в итоговом документе для сигналов с амплитудой между уровнем фиксации и браковочным. В документации требуют регистрировать в децибелах и степень превышения браковочного уровня, однако логически эта цифра не оправдана, так как критерием однозначной выбраковки дефекта по первичному признаку является не степень, а уже сам факт превышения амплитудой браковочного уровня. Без переключений аттенюатора при такой настройке можно также оценивать и вторичные параметры отражения - по желтому индикатору и табло в режимах "Y" (условная высота) и "dB" (коэффициент формы). Эквивалентная чувствительность - способность настроенной аппаратуры выявлять и численно характеризовать отражатели, в сравнении с отражением от реальных дефектов с известными размерами в образцах, идентичных ОК. Используется крайне редко, поэтому в данном курсе не обсуждается. Абсолютная чувствительность - чувствительность аппаратуры при максимальной мощности зондирующего импульса и полном усилении на приеме. Настраивается без образцов, путем выведения всех органов плавной регулировки в максимум, удаления всякого ослабления на аттенюаторе и гашения шумов только органами отсечки. Для практического применения чрезмерно высока, используется главным образом для оценки запаса чувствительности: после введения абсолютного уровня настраивают предельную или условную чувствительность, пользуясь только аттенюатором. Ослабление на аттенюаторе покажет этот запас. II.2.3. Влияние угла ввода на достоверность контроля эхометодом Точка выхода на ПЭП - акустический центр рабочей поверхности призмы наклонного ПЭП, наиболее активно воспринимающий и передающий ультразвуковую энергию между призмой и материалом ОК. Стрела ПЭП - расстояние между точкой выхода и передней гранью призмы наклонного ПЭП. Для того, чтобы понять, как влияет угол ввода на качество контроля, рассмотрим два варианта контроля сварных соединений: тонкое и толстое. Необходимо, имея односторонний доступ, проконтролировать все сечение сварного соединения. Допустим, имеются в распоряжении два ПЭП с углами ввода 1<2. Отметим, что по ряду причин преобразователи с большими углами ввода на большую частоту f зачастую конструктивно имеют более короткие стрелы, то есть n1>n2. Понятно, что контроль корня шва в любом случае выгоднее всего производить прямым, а верхней части - однократно отраженным лучом. Имея в виду затухание, это наводит на мысль о преимуществе пользования малыми углами. Однако это далеко не всегда так. Поскольку стрела ПЭП n0, преимущество малых углов может быть отнесено только к толстым соединениям (см. рис. II.7), но даже в этом случае оно не абсолютно. На рисунке II.8 показана ситуация, в которой точка на оси шва облучается надежнее ПЭП с большим углом ввода, так как он обеспечивает более короткий акустический тракт. Эта ситуация описывается неравенством: (0,5b+n1)/sin1>(0,5b+n2)/sin2 (II.2.3) 55 Рис. II.7 Для тонких соединений стрела ПЭП сильно ограничивает снизу величину угла ввода, так как не позволяет достаточно приблизить точку выхода к кромке шва. Это ограничение является критерием для подбора стрелы ПЭП n и/или угла ввода при условии, что корень шва должен озвучиваться прямым лучом: Рис. II.8 tg(0,5b+n)/h (II.2.4) n htg-0,5b (II.2.5) или Исходя из сказанного, на практике придерживаются такого правила: чем тоньше ОК, тем выше угол ввода, но на толстых соединениях верхнюю часть шва проверяют дополнительно ПЭП с большим углом. Однако существует обстоятельство, которое заставляет в некоторых случаях делать выбор и между некоторыми значениями среди больших углов, а именно: для контроля стальных изделий угол ввода поперечной волны 57 является опасным по причине крайне плохого отражения от вертикальных трещин. Для того, чтобы понять это, необходимо вернуться к рисунку I.1.18. Это - тот угол, при котором луч попадает в нижнюю пройму графика. По тем же причинам при прочих равных условиях угол ввода 70 выгоднее, чем 65. Если производят контроль наклонным лучом с использованием промежуточных переотражений от поверхностей плоскопараллельного ОК, то в интересах точности определения координат следует избегать применение углов ввода менее 45, поскольку в противном случае вступает в силу эффект смещения пучка со сдвигом фазы, рассмотренный нами в разделе I.1.3.2. II.2.4. Влияние направленности акустического поля на качество контроля. Направленность акустического поля (степень расхождения ультразвукового пучка) напрямую связана с законом сохранения энергии: поскольку совокупная (суммарная) мощность излучения всех лучей пучка постоянна независимо от угла раскрытия, то при увеличении пучка раскрытия мощность каждого отдельно взятого луча (в том числе акустической оси) уменьшается. Направленность влияет на такие параметры, как дальность активного действия импульса (см. тему "Уравнение акустического тракта"), точность определения координат отражателя, фронтальная разрешающая способность. Чем больше направленность пучка, тем менее интенсивно уменьшается акустическое давление на единицу площади фронта по мере его удаления, то есть менее ослабевает плотность звукового потока. Таково влияние направленности на уравнение акустического тракта, то есть - на способность импульса выявлять дальние малые дефекты. 56 Что касается точности определения координат, то для случая дальнего расположения отражателей при широко расходящемся пучке вследствие влияния затухания может возникнуть эффект смещения акустической оси (АО), показанный на рисунке II.9. На малых дистанциях осевой луч наиболее активен, и определение координат по нему точное. На больших глубинах залегания отражателя возникает ситуация, при которой разность х между Рис. II.9. пробегом при облучении дефекта акустической осью и более коротким пробегом при облучении не осевым (нижним) лучом в силу затухания влияет на результат в большей степени, чем разность в собственной мощности осевого и неосевого лучей. Поэтому положение максимума эха на приеме уже не будет соответствовать облучению дефекта акустической осью. Но поскольку глубиномер всегда настроен относительно акустической оси, то прибор будет показывать не реальную глубину hр, а некоторую меньшую hг, и чем меньше направленность, тем больше такая погрешность. Однако если задача контроля ограничивается только поиском дефекта (по принципу "да или нет") и не требует уточнения его координат и оценки, то в этом случае выгодно пользоваться малонаправленным лучом, поскольку это позволяет снизить трудозатраты на сканирование, сделав его менее плотным. II.2.5. Погрешность измерения координат Любая погрешность подразделяется на объективную и субъективную. Объективная погрешность измерения координат вызвана физическими характеристиками аппаратуры и объекта. Во-первых, точность измерений определяется разрядом табло глубиномера (числом ячеек после запятой). Если табло дефектоскопа рассчитано на показания с точностью до 0,1 мм, то прибор уже не способен отличить глубину 3,19 мм от глубины 3,16 мм, и будет показывать 3,2 мм в обоих случаях, то есть с погрешностью от 0,3% до 1,3%. Во-вторых, при высоком коэффициенте затухания возможна погрешность от искажения формы импульса. Засекание момента запуска и приема сигнала в силу неизбывности некоторого уровня шумов всегда ведется на определенном амплитудном уровне (уровне дискриминации, ниже которого все колебания игнорируются). Между тем ударно-затухающая форма зондирующего импульса по мере его движения по акустическому тракту может постепенно преобразиться в колоколообразную, и первая осцилляция, по которой был начат отсчет времени, в силу всех причин ослабления окажется ниже уровня дискриминации (см. рис. II.10), поэтому показание по дальности увеличится на одну длину волны. Третья причина объективной погрешности измерения глубины расположения дефектов рассмотрена в предыдущем разделе. Субъективная погрешность связана с личными физическими качествами и аккуратностью действий оператора. 57 Если при настройке глубиномера позиция максимума им была определена точно, а при исследовании дефекта в ОК - неточно, то проявится случайная погрешность. Если же позиция максимума была определена неточно уже при настройке глубиномера либо он был неверно отъюстирован, то погрешность будет систематической на всем протяжении контроля. Поскольку абсолютное исключение объективной и субъективной погрешности невозможно, на нее устанав- Рис. II.10 ливается допуск (обычно не более 10%). II.2.6. Мертвая зона Когда дефектоскоп работает в совмещенном режиме, то зондирующий импульс поступает с выхода генератора на вход приемного устройства, минуя акустический тракт, и на экране слева вычерчивается этот очень мощный и широкий сигнал. Кроме того, в призме возникают "гуляющие" переотражения, часть из которых может тут же попасть обратно на пьезопластину, образуя ложные эхо-сигналы (реверберационные шумы). В совокупности с изображением собственно зондирующего импульса они образуют в левой части экрана область, в пределах которой всякий дополнительный эхосигнал будет поглощен уже существующим изображением этого широкого "пика". Однако пока этот пик "рисуется" электронным лучом по экрану, передний фронт акустического сигнала уже следует по объекту со скоростью звука С в нем, и за время вычерчивания зондирующего импульса на экране он успевает пройти расстояние х=С. Если в пределах первой половины этого расстояния окажется дефект, то эхо от него вернется в ПЭП раньше, чем завершится "рисование" зондирующего импульса, и сигнал, наложившись на изображение зондирующего импульса, не будет различим. Поэтому принято считать, что участок, равный произведению С× и измеряемый от точки ввода в направлении ультразвукового потока, при совмещенном эхо-методе является мертвой зоной, в пределах которой дефекты не выявляются. Однако на практике под мертвой зоной подразумевают не сам отрезок х = С×, а толщину приповерхностного слоя ОК, определяемую этим отрезком и углом ввода. Если ПЭП имеет призму или толстый протектор (линию акустической задержки), то мертвая зона увеличивается, поскольку к добавляется время переотражений в призме (протекторе) той доли сигнала, которая не проходит в ОК. Мертвая зона (МЗ) - это приповерхностный слой контролируемого материала, недоступный для дефектоскопии прямым ультразвуковым лучом в совмещенном режиме эхо-метода ввиду наложения поступающих из него эхо-сигналов на еще излучаемый зондирующий импульс и шлейф ревербераций в призме, либо на импульс системного (донного) отражения. Для прямых преобразователей =0, и если нет линии акустической задержки, то размер МЗ определяется собственно протяженностью зондирующего импульса: М=Сl = nl = nСl /f (II.2.6) где n - число активных волн в импульсе. При наличии линии акустической задержки: 58 М=Сl+Сlа зр (II.2.7) где Сlа з - скорость продольных волн в материале линии акустической задержки; р расчетно неопределимая продолжительность паразитных ревербераций в ней. Из формулы (II.2.6) видно, что поскольку скорость продольных волн неизменна, то величину МЗ можно уменьшить сокращением числа волн в импульсе (демпфированием тыльной поверхности пьезопластины) и увеличением частоты f. У наклонных преобразователей при той же частоте и степени демпфирования МЗ значительно меньше по двум причинам. Во-первых, ввиду использования поперечных волн, имеющих почти вдвое меньшую скорость, сильно сокращается длина волны . Во-вторых, вступают в силу правила тригонометрии, и в итоге размер МЗ наклонных ПЭП исчисляется как: М=Сtcos= ntcos= nСtcos/f (II.2.8) С учетом паразитных ревербераций в призме: М=(Сt+Сlа зр)cos (II.2.9) Чем больше угол ввода, тем меньше его косинус и тем меньше МЗ. Если прямым преобразователем исследуют объект плоскопараллельной формы, а наклонным - объект со скошенной противоположной поверхностью, то имеет место вторичная мертвая зона M', прилегающая к донной поверхности (см. рис. II.11). Это - та зона, которую на экране дефектоскопа занимает изображение "донного" эхо-сигнала. Ее размер всегда определяется только протяженностью импульса (без ревербераций), то есть по формуле (II.2.6), но для случая применения наклонного ПЭП в этой формуле С l заменяют на Сt: М'=Сt = nt = nСt /f (II.2.10) Это явление имеет одну природу с лучевой разрешающей способностью. Рис. II.11. 59 II.2.7. Разрешающая способность Разрешающей способностью вообще называют способность аппаратуры или органа отделять изображение одного объекта от другого. В данном случае речь идет о способности отображать два близко лежащих дефекта как два отдельных эхо-сигнала. По ряду причин в рамках эхо-метода приходится говорить о двух видах разрешающей способности - лучевой и фронтальной. Лучевая разрешающая способность (ЛРС) - это способность дефектоскопа отображать две близко лежащих несплошности, размещенных вдоль акустической оси одна за другой, как два отдельных эхо-сигнала, фиксируемых на экране одновременно. ЛРС считается удовлетворительной, когда эти сигналы не сливаются. Это достижимо при условии, когда расстояние между отражающими поверхностями дефектов: d С = n = nС/f (II.2.11) Сравнив эту формулу с выражениями для мертвой зоны (II.2.6), (II.2.8) и (II.2.10), легко прийти к выводу, что ЛРС может быть улучшена теми же мерами, которыми достигается сокращение мертвой зоны (демпфирование, повышение частоты). На рисунке II.12 показаны случаи удовлетворительной (а) и неудовлетвоРис. II.12. рительной (б) ЛРС. В случае "а" оператор справедливо объявляет о наличии двух близко лежащих дефектов. В случае "б", скорее всего, будет объявлено об одном крупном дефекте с неровной поверхностью (поскольку для таких дефектов свойственны эхо-сигналы с несколькими вершинами). Однако здесь промежуточный пик - ложный, он образуется не в объекте, а в электронно-лучевой трубке дефектоскопа: поскольку первый пик не успел завершиться в тот момент, когда второй начал нарастать, то в точке их наложения напряжение от первого и от второго сигналов складываются, и вертикальные отклоняющие пластины трубки "подбрасывают" электронный луч вверх до уровня суммарного напряжения, что и вводит оператора в заблуждение. Фронтальная разрешающая способность (ФРС) - это способность дефектоскопа отображать две близко лежащих несплошности, размещенных на равной глубине (т.е. в плоскости единого фронта волны), как два отдельных эхо-сигнала, возникающих на экране в процессе сканирования раздельно в одном и том же месте. ФРС считается удовлетворительной, когда в процессе сканирования существует промежуточный момент, в котором эхо-сигнал отсутствует: пучок целиком проскальзывает между дефектами. Это достижимо при условии, когда расстояние между краями дефектов: 60 d > 2(a+Htg), (II.2.12) где a - полуразмер преобразователя в плоскости контроля; H - глубина залегания дефектов; - угол расхождения ультразвукового пучка. Из формулы видно, что ФРС определяется не только параметрами аппаратуры, но и глубиной расположения дефектов. Поэтому о мерах ее улучшения говорить сложно, однако очевидно, что ФРС может быть оптимизирована уменьшением угла расхождения пучка . Как указывалось ранее - см. формулу (I.1.8), - этот угол обратно пропорционален размеру источника а и частоте f. Если пытаться уменьшить увеличением размера источника, то это вряд ли приведет к улучшению, поскольку а присутствует в формуле (II.2.12) еще и как слагаемое в сомножителе. Поэтому оптимизация ФРС возможна только через повышение частоты f. На рисунке II.13 показаны случаи удовлетворительной (а) и неудовлетворительной (б) ФРС. В случае "а" оператор справедливо объявляет о наличии двух близко лежащих дефектов. В случае "б" будет объявлено об одном протяженном дефекте, поскольку существует момент II одновременного охвата пучком двух равноудаленных дефектов, а в силу их равного удаления от точки ввода эхо-сигналы возвращаются одновременно и демонстрируются на экране как единый пик с суммарной амплитудой, что и вводит оператора в заблуждение. Рис. II.13. II.2.8. Способы и параметры сканирования. ГОСТ 14782 предусматривает 2 основных и несколько вспомогательных способов ручного и механического сканирования сварных соединений. Основными являются поперечно-продольный и продольно-поперечный способы. II.2.8.1. Поперечно-продольное сканирование. Принцип. ПЭП перемещают от шва или ко шву перпендикулярно оси соединения в пределах зоны сканирования, с пошаговым смещением вдоль шва после каждого такого движения. (см. рис. II.14). Параметры. К параметрам поперечно-продольного сканирования относятся: 61 Рис. II.14 а) ширина зоны сканирования; б) шаг продольного перемещения; в) скорость перемещения ПЭП. Ширина зоны поперечнопродольного сканирования S определяется углом ввода , толщиной ОК h и числом промежуточных переотражений m (т.е. намерением вести контроль прямым лучом либо с помощью одно- или многократных переотражений). Кроме того, имеют значение такие параметры, как стрела ПЭП n, ширина валика усиления В, ширина подлежащей контролю околошовной зоны А (см. рис. II.15). В общем виде расстояние от оси шва до границы зоны сканирования определяется по формуле: L=0,5B+А+(m+1)htg Рис. II.15 (II.2.13) Ширина зоны сканирования S представляет собой ту часть L, в пределах которой перемещается точка выхода ПЭП при его поперечном движении: S=L-0,5B -n=А+(m+1)htg-n (II.2.14) (то есть из L исключаются две области, недоступные для точки выхода - валик усиления и стрела ПЭП). Из формулы (II.2.13) видно, что для контроля прямым лучом (m=0): L=0,5B+А+htg (II.2.15) а для контроля однократно отраженным лучом (m=1): L=0,5B+А+2htg (II.2.16) Угол ввода и стрела ПЭП n должны быть подобраны так, чтобы прямым лучом гарантированно захватывался корень шва (см. рис. II.15). Это выполняется при условии: n >0,5B+htg (II.2.17) Ширина зоны зачистки под сканирование должна превышать L не менее чем на одну габаритную длину корпуса ПЭП. Шаг продольного перемещения Sпр по расчету мог бы определяться шириной пучка в горизонтальной плоскости, то есть шириной ПЭП и углом расхождения '. При таком расчете пределом Sпр вблизи шва была бы половина ширины ПЭП b, а на дальней границе зоны сканирования - более крупный шаг величиной Sпр=[(m+1)htg]sin' (II.2.18) 62 Однако такой расчет выгоден только при разработке механических сканеров; для ручного же режима он дает мало преимуществ. Поэтому в ручном режиме сканирования пользуются простым правилом: этот шаг не должен превышать половины ширины пьезопластины ПЭП. Скорость перемещения ПЭП не должна превышать 100 мм/с. II.2.8.2. Продольно-поперечное сканирование. Принцип. ПЭП перемещают вдоль шва параллельно оси соединения в доступных пределах, с периодическим смещением перпендикулярно шву (см. рис. II.16). Обычно этот метод применяют на ровных поверхностях (например, стенки сосудов). Параметры. К параметрам продольно-поперечного сканирования относятся: а) протяженность зоны сканирования; б) предельные шаги поперечного перемещения; в) скорость продольного перемещения Рис. II.16 ПЭП. Протяженность зоны продольнопоперечного сканирования Sпр в ручном режиме определяется доступностью шва, а в автоматическом – геометрическими характеристиками сканера. Шаги поперечного смещения S1,2 определяются углом ввода и углом вертикального раскрытия диаграммы направленности ПЭП (см. рис. II.17). Толщиной ОК h определяется количество таких шагов. Рис. II.17 Скорость перемещения ПЭП вдоль шва при ручном контроле не должна превышать 50 мм/с, а при автоматическом ограничивается эффектом Доплера и возможностями аппаратуры. Эффект Доплера: при взаимно встречном (или одностороннем) движении отраженного звукового сигнала и приемника их скорости суммируются (или вычитаются), но поскольку длина волны остается неизменной, то изменяется частота на приеме. Это при чрезмерно быстром движении ПЭП может привести к тому, что сигнал на приеме выйдет за пределы полосы пропускания и не будет отмечен. II.2.8.3. Вспомогательные способы сканирования. Вращательное сканирование, как правило, применяют одновременно с выбранным основным способом сканирования при контроле плоских (условно плоских) сварных соединений. Его принцип состоит в том, что ПЭП по ходу основного движения «подкручивают» на угол приблизительно 15 градусов, с целью обнаружения дефектов, не параллельных оси шва. 63 Поворотное сканирование применяют для оценки формы дефекта при контроле плоских (условно плоских) сварных соединений. Его принцип состоит в том, что ПЭП поворачивают по дуге с постоянным радиусом и центром в точке предполагаемого края дефекта (см рис. II.18). Рис. II.18. Сканирование качающимся лучом осуществляется с помощью неподвижного преобразователя или фазированной решетки с автоматически меняющимся углом ввода (см. рис. II.19 и далее – раздел «Специальные преобразователи»). Рис. II.19. Сканирование бегающим лучом осуществляется с помощью неподвижного матричного или мозаичного преобразователя путем автоматического последовательного переключения прибора с одной пьезопластины на другую (см. рис. II.20 и далее – раздел «Специальные преобразователи»). Рис. II.20. II.2.9. Способы обеспечения акустического контакта II.2.9.1. Контактный способ В идеальном случае под контактным способом понимается непосредственное присоединение пьезоисточника (пьезоприемника) к поверхности изделия. Этот способ 64 широко применялся в первые годы развития ультразвуковой дефектоскопии, когда в качестве источника (приемника) применяли кварц. Однако в настоящее время такой способ используется крайне редко по следующим причинам: 1) ввиду низкого коэффициента двойного электрического преобразования кварц в подавляющем большинстве случаев заменен на искусственные пьезокерамики, значительно более эффективные, но очень хрупкие и потому требующие надежной механической защиты; 2) для эффективной передачи ультразвуковых колебаний требуется очень тонкая подготовка поверхности (полировка), надежные меры крепления пьезопластины к ней, например, приклеивание, что исключает возможность сканирования; 3) наклонный посыл сигнала в этом случае может быть обеспечен только применением сложного устройства – фазированной решетки из набора пластин, требующей использование специальной аппаратуры (см. раздел «Технические средства ультразвукового контроля»); 4) при правильном выборе заполненного контактной жидкостью зазора применение щелевого способа может несколько повысить эффективность посылаемого сигнала. В чистом виде контактный метод сегодня применяют в автоматическом дистанционном контроле на объектах, где исключен доступ человека (например, элементы реакторов атомных электростанций, неохлаждаемых доменных печей и т.п.). В обиходе же часто под контактным подразумевают наиболее часто применяемый контактнощелевой способ. II.2.9.2. Контактно-щелевой способ Контактно-щелевым называется такой способ, при котором толщина жидкостного слоя между протектором (призмой) ПЭП менее четверти длины продольной волны в данной жидкости. При этом потери в слое жидкости считаются пренебрежимо малыми, и они тем меньше, чем более гладкая поверхность. Однако в этом случае требования к чистоте обработки поверхности изделия гораздо менее строги: на частоте 1 МГц можно успешно вести контроль при шероховатости поверхности до Rz80. На практике чаще всего добиваются чистоты обработки Rz20, и это вполне обеспечивает качественный контроль на частотах до 5 МГц. Вместе с тем, существуют определенные требования к контактным средствам, представленные в таблице II.6. Таблица II.6 Средство 1 Вода Этиловый спирт Жидкие масла (трансформаторное, веретенное и т.п.) Особенности 2 Относительно низкий коэффициент затухания звука, высокий коэффициент смачивания металлов, низкая вязкость Относительно низкий коэффициент затухания звука, высокий коэффициент смачивания металлов, низкая вязкость, устойчивость к замерзанию Высокий коэффициент смачивания металлов, умеренная вязкость, устойчивость к замерзанию В каких условиях применяется 3 При очень больших объемах контроля горизонтальных поверхностей (железнодорожные рельсы в теплый период) На горизонтальных поверхностях в условиях низких температур (железнодорожные рельсы в холодный период) На горизонтальных поверхностях в условиях, допускающих применение масел (т.е. кроме кислородных баллонов, медицинских барокамер, объектов, подвергаемых далее горячей обработке) 65 1 2 Консистентные масла (циатим, литол, фиол)* Высокий коэффициент смачивания металлов, высокая вязкость Глицерин Высокий коэффициент смачивания металлов, умеренная вязкость, устойчивость к замерзанию Обойный клей В жидком виде высокий коэффициент смачивания металлов, регулируемая вязкость; склонность к отвердеванию 3 На горизонтальных, вертикальных, потолочных и покатых поверхностях в условиях, допускающих применение масел (см. выше) При низких температурах, а также в условиях, не допускающих применение масел На горизонтальных, вертикальных, потолочных и покатых поверхностях в условиях, не допускающих применение масел (см. выше) *Использование солидола и более густых смазок не рекомендуется ввиду того, что при сканировании налипание контактного средства на рабочую поверхность призмы приводит к раскатыванию масла и образованию пустот. II.2.9.3. Щелевой способ Щелевым называется такой способ, при котором толщина жидкостного слоя между протектором (призмой) ПЭП приблизительно равна половине длины продольной волны в данной жидкости. При этом имеет место усиливающий эффект, который обязан синфазной интерференции в жидком слое, притом, что реверберации в нем еще весьма пассивны. Если толщина слоя меньше указанной и близка к четверти длины волны, то в нем возникает гасящая парафазная интерференция. Если же слой существенно толще половины длины волны, то возникающие в нем переотражения создают значительные помехи. Щелевой способ применяют при контроле изделий с грубой поверхностью, обеспечивая удержание жидкости и сохранение величины зазора специальным приспособлением в конструкции ПЭП (см. рис. II.21). Рис. II.21 II.2.9.4. Иммерсионный способ Наименование способа происходит от английского «immerse» – «погружать». Деталь погружают в специально подготовленную жидкость (дегазированная очищенная вода или масло) и передачу акустического сигнала осуществляют через слой жидкости, толщина которого значительно превышает длину продольной волны в ней (см. рис. II.22, а). Это исключает возникновение мешающих ревербераций в слое и во многих случаях дает возможность менять угол ввода простым механическим наклоном обычного прямого совмещенного преобразователя (см. рис. II.2.18, б). Более того, слой жидкости должен превышать величину, определяемую по одной из формул: 66 hжmin=hокСж/Сокl - при контроле продольными волнами без наклона; (II.2.19) hжmin=2аsin - при контроле поперечными волнами под наклоном. (II.2.20) Здесь: hок – толщина объекта контроля; Сж – скорость звука в иммерсионной жидкости; Сокl - скорость продольных волн в материале ОК; 2а – диаметр ПЭП; угол наклона ПЭП. а б Рис. II.22. В «прямом» варианте такая мера необходима для того, чтобы исключить наложение вторичного системного отражения от верхней грани ОК на интересующую зону контроля в пределах экрана (см. рис. II.23). Благодаря этому второе отражение от верхней грани ОК (позиция 3) придет в ПЭП позже донного сигнала (позиция 4), то есть при корректной настройке развертки будет условно располагаться за правой границей экрана. Поскольку скорость звука в жидкости существенно меньше скорости продольной волны в большинстве твердых материалов, то обеспечение этой меры, как правило, не вызывает проблем. Исключение составляют случаи контроля очень толстых изделий на большую глубину. Примечание: на рисунке показаны зондирующий импульс 1 и первое (входное) отражение от поверхности ОК 2. Но обычно развертку настраивают так, чтобы исключить из пределов экрана «жидкостный» участок 1-2 как не представляющий интереса. hж<hжmin (неверно) hж>hжmin (верно) Рис. II.23. В «наклонном» варианте, когда угол , подчиняясь закону Снеллиуса, превышает первый критический для границы «жидкость-ОК», этим обеспечивается лишь полное погружение рабочей поверхности ПЭП, поскольку отражение от верхней грани уходит с акустического тракта, не возвращаясь в ПЭП и не создавая помех. Иммерсионный способ часто используют в металлургической промышленности для контроля отливок и поковок с грубой или сложной по форме поверхностью, а так- 67 же для контроля листового проката эхо-сквозным методом. Однако он находит применение и на объектах Госгортехнадзора. Например, его используют для контроля роторов паровых турбин ТЭЦ и ГРЭС со стороны осевого канала. Эти объекты имеют очень большие габариты и очень сложную форму наружной поверхности. Один из вариантов контроля состоит в следующем. В осевой канал уложенного на специальные валки ротора вставляют штангу с закрепленным на конце ПЭП и заполняют канал жидкостью. Затем ротор начинают медленно вращать, а штангу перемещают продольно, следя за показаниями прибора. III. ТЕХНИЧЕСКИЕ СРЕДСТВА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ К техническим средствам ультразвукового контроля относятся: - аппаратура (дефектоскопы, толщиномеры); - преобразователи; - вспомогательная оснастка (соединительные кабели, акустические линзы и т.п.); - стандартные образцы. III.1. Функциональная схема, амплитудно-временные диаграммы и принцип действия импульсного ультразвукового дефектоскопа (на примере УД2-12) Функциональная схема импульсного ультразвукового дефектоскопа изображена на рисунке III.1. Ей соответствуют амплитудно-временные диаграммы, изображенные на рисунке III.2. Диаграммы показаны не в масштабе, но подразумевается, что амплитуда U (общая ордината) отсчитывается в вольтах напряжения в данной контрольной точке, а время t (абсциссы 1-9) – в микросекундах. Принцип действия дефектоскопа заключается в следующем. Управляющий прочими блоками независимый генератор синхроимпульсов (ГСИ) вырабатывает на своем выходе (контрольная точка 1 на рис. III.1) импульсы синхронизации типа «метка» максимальной амплитудой 5 вольт с тактовым интервалом Ти, задаваемым частотой синхронизации (см. абсциссу 1 на рис. III.2). Частота синхронизации (частота посылок импульсов) на дефектоскопе УД2-12 задается комбинацией кнопок «125 Hz / 500 Hz» и «2» на блоке «СИНХРОНИЗАТОР» задней панели. Таким образом, может быть выбрано одно из четырех значений частоты посылок импульсов: 125, 250, 500, 1000 Гц. Конкретное значение выбирается в зависимости от глубины зондирования материала объекта контроля (ОК): чем дальше может залегать ожидаемый дефект, тем ниже должна быть частота посылок, поскольку эхосигнал от дефекта должен быть принят раньше следующей посылки. При этом следует иметь в виду, что чем ниже частота, тем слабее свечение экрана, поскольку частота воспроизведения изображения равна частоте посылок. По команде ГСИ генератор зондирующих импульсов (ГЗИ) вырабатывает на своем выходе (точка 2) ударно-затухающий электроимпульс заданной рабочей частоты (радиоимпульс) амплитудой до 160 вольт (см. абсциссу 2). Органами управления ГЗИ являются ручка «АМПЛ» и частотный аттенюатор на блоке А7 верхней панели. Отличительной особенностью ручки «АМПЛ» является то, что с ее помощью можно усиливать полезные сигналы без усиления структурных шумов материала ОК, так как она регулирует мощность излучения на выходе ГЗИ, а не на приеме. На частотном аттенюаторе должна быть нажата кнопка, соответствующая параметрической частоте выбранного ПЭП. 68 Рис.III.1 Рис.III.2 69 Выработанным ГЗИ радиоимпульсом возбуждается излучающая пьезопластина ПЭП (И). (В совмещенном режиме, когда показанный на схеме условный выключатель замкнут, излучающая пластина является и принимающей; здесь в целях наглядности показан раздельный режим). Электроимпульс преобразуется в акустический, следует по призме и материалу ОК до отражения от дефекта (Д) и обратно в ПЭП через призму на принимающую пластину (П). Этот процесс занимает время, называемое временем задержки эха от дефекта tз (см. абсциссу 3) и по ранее изученным причинам сильно гасит амплитуду сигнала (возможно гашение в 1000 и более раз) и искажает его форму в колоколообразную. Принятый импульс поступает на вход усилителя (У). Усилитель управляется синхроимпульсом через блок временной регулировки чувствительности (ВРЧ). Блок ВРЧ служит для аппаратурного выравнивания чувствительности по дальности залегания дефекта. Это выравнивание достигается за счет того, что при корректной настройке ВРЧ более ранние эхосигналы усиливаются в меньшей степени, чем поздние, для чего и необходима команда синхроимпульса как начало отсчета времени. Если же блок ВРЧ не используется, то все его органы должны быть выведены в нулевые позиции. Усилитель усиливает, инвертирует и модулирует эхосигналы (то есть преобразует их в видеоимпульсы) и со своего выхода (точка 4) посылает их на вертикально отклоняющие пластины электронно-лучевой трубки (ЭЛТ), в глубиномерное устройство (ГУ) и в блок автоматической сигнализации дефектов (АСД). На абсциссе 4 зондирующий импульс показан пунктиром, поскольку в отличие от совмещенного в раздельном режиме нет связи через условный выключатель между точками 2 и 3, и в этом случае зондирующий импульс не визуализируется на экране. В совмещенном же режиме он поступает непосредственно от ГЗИ через усилитель на экран ЭЛТ, занимая на нем некоторое начальное пространство и этим обуславливая понятие «мертвая зона». Органами настройки усилителя являются ручка усиления приема ( ) на блоке А8, органы компенсационной отсечки шумов ( ) и частотный аттенюатор на блоке А9 верхней панели, а также кнопочный аттенюатор «ОСЛАБЛЕНИЕ» на лицевой панели. На частотном аттенюаторе должна быть нажата кнопка, соответствующая параметрической частоте выбранного ПЭП. Компенсационная отсечка шумов позволяет не выводить на экран сигналы, не превышающие некоторый регулируемый уровень (уровень отсечки), не искажая при этом амплитуду полезных сигналов. Органы настройки ВРЧ: ручки крутизны ( ), кривизны ( ) и зоны действия ( , ) на блоке А8. Глубиномерное устройство (ГУ) включает в себя 5 блоков: компенсатор задержки (КЗ), измерительный триггер (ИТ), независимый генератор импульсов заполнения (ГИЗ), электронный ключ (К) и счетчик импульсов (СИ). Компенсатор задержки служит для исключения из расчета координат того времени, в течение которого импульс движется по призме ПЭП на стадии излучения и приема. Это совокупное время tк (см. абсциссу 5) исключается путем задержки на него синхроимпульса перед его поступлением на отпирающий вход ИТ. Таким образом, задача КЗ состоит лишь в том, чтобы придержать для глубиномера начало отсчета на время, регулируемое при настройке дефектоскопа ручкой «задержка нуля» ( ) на блоке А6. Измерительный триггер ИТ имеет два входа (отпирающий и запирающий) и один выход (точка 6). Триггер как электронное устройство действует таким образом. Как только на отпирающий вход поступает короткий сигнал типа «метка», на его выходе дискретно возникает некоторое постоянное напряжение – начало П-образного сигнала, который будет продолжаться до тех пор, пока не поступит сигнал на запирающий вход. В данном случае отпирающим сигналом является задержанный синхроимпульс, а 70 запирающим – видеоимпульс с выхода усилителя. Таким образом, длительность Побразного импульса в точке 6 равна времени хода ультразвукового сигнала только по материалу ОК (см. абсциссу 6). Остается измерить эту длительность, для чего и служат остальные три блока ГУ. Генератор импульсов заполнения ГИЗ непрерывно вырабатывает на своем выходе (точка 7) очень короткие П-образные импульсы с частотой следования: а) в режиме «микросекунды» («S») – 1, 10 или 100 МГц, благодаря чему в этом режиме можно измерить время хода сигнала с точностью до 1, 0,1 или 0,01 S (подбирается сенсором «S» на лицевой панели); б) в режимах измерения координат (X, Y, H) – настраиваемой при калибровке глубиномера соответствующими дисками на блоке А5. Электронный ключ К представляет собой транзисторный каскад, действующий по простому принципу: связь между точками 7 и 8 открыта лишь тогда, когда на базовом входе (Б) есть некоторое напряжение. Поэтому в точку 8 поступает лишь то количество импульсов заполнения, которое успевает пройти через ключ за время действия П-образного импульса в точке 6. Счетчик СИ преобразует этот набор сигналов в цифровую форму и подает результат на табло блока цифрового отсчета (БЦО). В режиме «S» с выбранной точностью на табло визуализируется длительность вышеуказанного П-образного сигнала непосредственно как число импульсов заполнения в точке 8. В режимах X, Y, H соответствующая координата как бы рассчитывается по одной из формул: X=0,5tзCtsint (III.1.1) Y=0,5tзCtcost (III.1.2) H=0,5tзCl или H=0,5tзCt (при оценке дистанции до дефекта по наклонному лучу) (III.1.3) Коэффициент 0,5 связан с двукратным прохождением сигнала по акустическому тракту – до дефекта и обратно. Однако на самом деле прибор таких расчетов не производит, поскольку математическая зависимость между X, Y, H и tз – линейна, что позволяет просто соответствующим образом откалибровать частоту импульсов заполнения при настройке ГУ по образцам. В результате точной настройки поступление десяти импульсов заполнения будет соответствовать одному миллиметру выбранной координаты, поскольку дискретность отсчета координат на УД2-12 составляет 0,1 мм. Задача генератора развертки ГР состоит в том, чтобы организовать электронный пучок в лучевой трубке ЭЛТ и управлять его горизонтальным перемещением. Горизонтальное перемещение пучка обеспечивается пилообразным напряжением в точке 9. Нарастание напряжения в промежуток между двумя синхроимпульсами (абсцисса 9) от 0 до нескольких киловольт влечет электромагнитное оттягивание луча от левого края экрана к правому. Внутреннее флуоресцентное покрытие экрана способствует сохранению следа луча в течение некоторого времени, благодаря чему линия развертки кажется постоянной, а ее яркость зависит от частоты синхронизации. Вертикальное смещение пучка в соответствующие моменты времени задают усилитель и генератор строба ГСТ. Главными элементами блока автоматической сигнализации дефектов АСД являются блок цифрового отсчета БЦО (цифровая индикация амплитуды сигнала, координат и времени хода) и генератор строба ГСТ, который управляется ручками и на блоке А10 и отвечает за визуализацию зоны автоматической обработки сигналов на экране. Все функции АСД выполняются только в отношении сигналов, попадающих в пределы 71 строба. Кроме того, в состав блока АСД входят цветные индикаторы уровней амплитуды сигнала, звуковой индикатор и орган индивидуальной селекции (центральная ручка на лицевой панели). III.2. Функциональная схема, амплитудно-временные диаграммы и принцип действия импульсного ультразвукового толщиномера (на примере УТ-93П) Функциональная схема импульсного ультразвукового толщиномера изображена на рисунке III.3. Ей соответствуют амплитудно-временные диаграммы, изображенные на рисунке III.4. Принцип действия толщиномера заключается в следующем. Независимый генератор синхроимпульсов (ГСИ) вырабатывает на своем выходе (точка 1) импульсы синхронизации типа «метка» максимальной амплитудой 5 вольт с фиксированным тактовым интервалом Ти (см. абсциссу 1). По команде ГСИ генератор зондирующих импульсов (ГЗИ) вырабатывает на своем выходе (точка 2) ударно-затухающий радиоимпульс амплитудой до 60 вольт (абсцисса 2). Выработанным ГЗИ радиоимпульсом возбуждается излучающая пьезопластина прямого раздельно-совмещенного ПЭП (И). Электроимпульс преобразуется в акустический, следует по призме и материалу ОК до отражения от противоположной поверхности и обратно в ПЭП через призму на принимающую пластину (П). Этот процесс занимает время tз (абсцисса 3). Принятый импульс (точка 3) поступает на вход приемного устройства (ПУ). Приемное устройство усиливает эхосигнал и преобразует его в импульс типа «метка» (точка 4, абсцисса 4). Органом настройки приемного устройства является шлицевой регулятор уровня дискриминации (селекции) , которым устанавливается минимальная амплитуда эха, подлежащего обработке. Если уровень селекции окажется ниже уровня шумов, то индикатор акустического контакта на табло будет работать непрерывно независимо от измерений, а показания будут носить хаотический характер. Компенсатор задержки КЗ задерживает синхроимпульс на время хода сигнала по призмам tк (абсцисса 5) перед подачей на отпирающий вход измерительного триггера ИТ. Органом настройки КЗ является ручка задержки нуля . Измерительный триггер ИТ, запираемый сигналом с выхода ПУ, вырабатывает в точке 6 П-образный сигнал, длительность которого равна времени хода ультразвукового сигнала только по материалу ОК (абсцисса 6). Генератор импульсов заполнения ГИЗ непрерывно вырабатывает на своем выходе (точка 7) очень короткие П-образные импульсы с частотой следования, настраиваемой при калибровке толщиномера ручкой «». Электронный ключ К обеспечивает связь между точками 7 и 8 лишь тогда, когда в точке 6 есть напряжение. Количество поступивших за это время в точку 8 импульсов заполнения преобразуется счетчиком СИ в цифровую форму и подается на табло БЦО. Толщина ОК представляется как рассчитанная по формуле: H=0,5tзCl (III.2.1) На самом деле число импульсов счета калибруется при настройке толщиномера по образцам и приводится к 10 на 1 мм толщины. 72 Рис.III.3 Рис.III.4 73 III.3. Конструкции преобразователей III.3.1. Устройство типовых пьезоэлектрических преобразователей Типовые ПЭП конструктивно подразделяются: по режиму действия – на совмещенные и раздельно-совмещенные; по направлению посыла сигнала – на прямые и наклонные. Совмещенные преобразователи могут выполнять одновременно роль излучателя и приемника, если они подключены к прибору по совмещенной схеме (то есть одновременно к выходу генератора и входу усилителя). При раздельной схеме два совмещенных преобразователя подключаются индивидуально: излучающий – к выходу генератора, принимающий – к входу усилителя. При раздельно-совмещенной схеме один преобразователь подключается в совмещенном режиме, а другой – только к входу усилителя как дополнительный приемник. Раздельно-совмещенный преобразователь всегда подключается только по раздельной схеме. Действие прямых преобразователей направлено вдоль их главной оси, перпендикулярно поверхности ввода сигнала. Сигнал всегда распространяется в виде продольных волн. Направление действия наклонных преобразователей определяется углом призмы и законом Снеллиуса. Тип волн также определяется этим законом. III.3.1.1. Совмещенные преобразователи Конструкции совмещенных преобразователей приведены на рисунках III.5 и III.6, а спецификация и назначение элементов – в прилагаемых к ним таблицах. с акустической задержкой без акустической задержки Рис. III.5. Прямые совмещенные преобразователи. Поз. 1 1 2а Наименование 2 Пьезопластина Линия акустической задержки Материал 3 ЦТС-19 Назначение 4 Прямой и обратный пьезоэффект Оргстекло Поглощение ближней зоны Френеля, механическая защита рабочей поверхности пьезопластины 74 1 2 3 2б Протектор Фторопласт Демпфер Эпоксидный компаунд с добавлением цемента, эбонитовой крошки, древесных опилок 3 4 5 6 Коаксиальный кабель Коаксиальный разъем Корпус Типовой Типовой Алюминий 4 Механическая защита рабочей поверхности пьезопластины Сокращение длительности зондирующего импульса, расширение частотной полосы пропускания Помехозащищенная связь пьезопластины с разъемом Помехозащищенное подключение соединительного кабеля Общая механическая защита и экранирование Рис. III.6. Наклонный совмещенный преобразователь. Поз. 1 1 Наименование 2 Пьезопластина 2а Рабочая зона призмы 2б Вспомогательная зона призмы – акустическая ловушка Материал 3 ЦТС-19 Оргстекло Назначение 4 Прямой и обратный пьезоэффект Обеспечение наклонного ввода сигнала с трансформацией типов волн, поглощение ближней зоны Френеля, механическая защита рабочей поверхности пьезопластины Отвод отраженных волн из рабочей зоны 3 Демпфер Эпоксидный компаунд с добавлением цемента, эбонитовой крошки, древесных опилок 4 Коаксиальный кабель Типовой Сокращение длительности зондирующего импульса, расширение частотной полосы пропускания Помехозащищенная связь пьезопластины с разъемом 75 1 5 2 Коаксиальный разъем 3 Типовой 6 Волногасители 7 Корпус Оребренные передняя и верхняя грани призмы или пластины из пробкового дерева Алюминий ТВ Точка выхода - r n Размерный показатель линии акустической задержки Стрела преобразователя 4 Помехозащищенное подключение соединительного кабеля Гашение отраженных волн Общая механическая защита и экранирование Опорный элемент оценки геометрических параметров ПЭП и координат дефекта - Элемент расчета уравнений акустического тракта - Полное размещение проекции звукового пучка в пределах рабочей грани призмы Некоторые замечания: 1. Поглощение ближней зоны линией акустической задержки необходимо при контроле относительно тонких изделий, так как это – зона неоднородного распределения энергии в пучке, и попадание в нее даже относительно крупного дефекта может повлечь его пропуск или недооценку. 2. Демпфированием тыльной грани пьезопластины достигается не только сокращение длительности импульса (снижение добротности колебательного контура), но расширение частотной полосы пропускания: при повышении коэффициента демпфирования амплитудно-частотная характеристика ПЭП стремится к сглаживанию, благодаря чему амплитуда передаваемого сигнала снижается для колебаний основной частоты, но несколько повышается для прилегающих к ней значений f. 3. Стрела наклонного ПЭП должна быть не менее такого значения, при котором весь активный звуковой пучок падает только на рабочую поверхность призмы. В противном случае (если в пучок попадает передняя кромка призмы) уже при подключении ПЭП к прибору на его экране будет возникать крупный мешающий сигнал отражения от передней кромки. Такой ПЭП к применению не пригоден. III.3.1.2. Раздельно-совмещенные (РС) преобразователи (прямой, «тандем», «дуэт») Конструкции прямого РС преобразователя и РС преобразователя типа «тандем» приведены на рисунках III.7 и III.8, а спецификация и назначение элементов – в прилагаемых к ним таблицах. РС преобразователь типа «дуэт» представляет собой два соединенных боковыми поверхностями наклонных преобразователя с разделительным экраном между ними; пьезопластины имеют общий наклон сообразно углу ввода и некоторый взаимно встречный разворот (сложно поддается иллюстрации). Достоинством РС ПЭП является работа в раздельной схеме включения, которая избавляет от мертвой зоны, обусловленной визуализацией зондирующего импульса в совмещенном режиме. 76 Прямые РС ПЭП широко применяются для поиска и оценки площади расслоений, при контроле плоскопараллельных объектов зеркально-теневым методом, а также (и только они) в импульсной ультразвуковой толщинометрии. РС ПЭП типа «тандем» применяются для контроля крупных плоскопараллельных или стержневых объектов волнами Лэмба, Рэлея, головными волнами. РС ПЭП типа «дуэт» применяются в тех же целях, что и «тандем», а также для контроля волнами Лэмба и Рэлея кольцеобразных объектов (например, бандажи и ободья железнодорожных колес). Некоторые замечания: 1. В прямых РС ПЭП излучающая пластина располагается несколько ниже (на величину не менее длины волны в материале призм), чем принимающая, в целях дополнительной гарантии исключения прямого (в пределах преобразователя) перехода энергии от излучателя к приемнику. 2. Небольшой взаимно встречный наклон пластин в прямых РС ПЭП обеспечивает оптимальную осевую концентрацию акустического поля, а также способствует возникновению слабых головных волн под рабочей поверхностью ПЭП, которые используются для индикации акустического контакта и автокалибровки толщиномеров, снабженных специальным блоком (УТ-56, УТ-80). Рис. III.7. Прямой раздельно-совмещенный преобразователь Поз. 1 1а 1б 2а 2б Наименование 2 Излучающая пьезопластина Принимающая пьезопластина Призма излучающего канала Призма излучающего канала Материал 3 Назначение 4 Обратный пьезоэффект ЦТС-19 Прямой пьезоэффект Оргстекло Обеспечение слабого (5-7) взаимно встречного наклона пластин, поглощение ближней зоны Френеля, механическая защита рабочей поверхности пьезопластины 77 1 3 4 5 6 7 2 Демпферы Коаксиальные кабели Коаксиальные разъемы Разделительный экран Корпус 3 Эпоксидный компаунд с добавлением цемента, эбонитовой крошки, древесных опилок Типовые Типовые Медная фольга + фибра Алюминий 4 Сокращение длительности зондирующего импульса, расширение частотной полосы пропускания Помехозащищенная связь пьезопластины с разъемом Помехозащищенное подключение соединительного кабеля Разделение каналов по акустической и электромагнитной энергии Общая механическая защита и экранирование Рис. III.8. Раздельно-совмещенный преобразователь типа «тандем». Поз. 1 1а 1б 2а 2б Наименование 2 Излучающая пьезопластина Принимающая пьезопластина Призма излучающего канала Призма излучающего канала Материал 3 Назначение 4 Обратный пьезоэффект ЦТС-19 Прямой пьезоэффект Оргстекло Обеспечение наклонного ввода сигнала с трансформацией типов волн, поглощение ближней зоны Френеля, механическая защита рабочей поверхности пьезопластины Сокращение длительности зондирующего импульса, расширение частотной полосы пропускания Помехозащищенная связь пьезопластины с разъемом 3 Демпфер Эпоксидный компаунд с добавлением цемента, эбонитовой крошки, древесных опилок 4 Коаксиальные кабели Типовые 78 1 5 6 7 2 Коаксиальные разъемы Разделительный экран Корпус 3 Типовые Медная фольга + фибра Алюминий 4 Помехозащищенное подключение соединительного кабеля Разделение каналов по акустической и электромагнитной энергии Общая механическая защита и экранирование III.3.1.3. Специальные преобразователи III.3.1.3.1. Преобразователи с переменным углом призмы Конструкции преобразователей с переменным углом призмы приведены на рисунке III.9, а спецификация и назначение элементов – в прилагаемой к нему таблице. Изменение угла призмы (ввода) осуществляется: в первом случае – поворотом вставки 3а, во втором случае – перемещением кондуктора 3б по цилиндрической поверхности призмы. с плавающей точкой выхода с фиксированной точкой выхода Рис. III.9. Преобразователи с переменным углом призмы. Поз. 1 Наименование Пьезопластина 2 Призма 3а 3б Вставка Кондуктор Материал ЦТС-19 Оргстекло 4 5 6 7 Демпфер Коаксиальный кабель Коаксиальный разъем Корпус Эпоксидный компаунд с добавлением цемента, эбонитовой крошки, древесных опилок Типовой Типовой Алюминий Назначение Прямой и обратный пьезоэффект Обеспечение прямого или наклонного ввода сигнала с трансформацией типов волн или без нее, поглощение ближней зоны Френеля Обеспечение акустического контакта между пьезопластиной и призмой, смены угла призмы Сокращение длительности зондирующего импульса, расширение частотной полосы пропускания Помехозащищенная связь пьезопластины с разъемом Помехозащищенное подключение соединительного кабеля Общая механическая защита и экранирование 79 III.3.1.3.2. Ленточные, матричные и мозаичные преобразователи. Устройство таких преобразователей показано на рисунке III.10. Между собой они отличаются только взаиморасположением пьезопластин на поверхности ОК, жестко приклеенных к ней. Ленточные, матричные и мозаичные преобразователи применяют на объектах, недоступных для оператора, совместно с многоканальной аппаратурой, снабженной электронным коммутатором, используя способ сканирования бегающим лучом. Каждой пьезопластине соответствует отдельный канал. Интервал последовательных переключений от канала к каналу кратен интервалу посылок импульсов. Рис. III.10. Ленточные, матричные и мозаичные преобразователи. III.3.1.3.3. Фазированные решетки Фазированные решетки применяют в тех же условиях, что и ленточные, матричные, мозаичные преобразователи, с целью осуществления управляемого наклона ультразвукового пучка. Устройство и принцип действия фазированных решеток показаны на рисунке III.11. 80 Говоря обобщенно, фазированная решетка – это единая пьезопластина, нарезанная узкими частыми полосами (шириной, приблизительно равной длине продольной волны в ОК). Каждой полосе соответствует отдельный канал многоканальной аппаратуры, снабженной регулировкой межканального сдвига фаз. Принцип действия основан на синфазной интерференции волн. На нижнем рисунке он показан для двух соседних полос решетки. Если сдвиг фаз межу фронтами обеих полос – нулевой, то одинаковые фронты 1а и 1б, как и последующие, сферически расходясь, будут синфазно пересекаться посередине между полосами в точке, скользящей строго вниз. В этой точке сигнал всегда вдвое сильнее, чем в прочих точках однофазных фронтов. Поэтому ее траектория – и есть совокупная акустическая ось для двух показанных полос. Если же, как показано на рисунке, сдвиг фаз не равен нулю, то точки пересечения одинаковых фронтов движутся наклонно (см. пары фронтов 1а-1б и 2а-2б: стрелка направления пучка соединяет точки их пересечения). Чем больше сдвиг фаз, тем больше угол наклона пучка. Увеличение числа полос расширяет пучок. Рис. III.11. Фазированная решетка. III.3.2. Понятие об электромагнито-акустическом преобразовании и преобразователях III.3.2.1. Общий принцип преобразования энергии Электромагнито-акустическое (ЭМА) преобразование характеризуется бесконтактным вводом энергии в ОК и возможностью возбуждения любых типов волн, в том 81 числе недоступных для пьезоэлектрического способа подповерхностных горизонтально поляризованных поперечных волн (в. Лява) и крутильных волн в стержнях. Однако применение ЭМА-преобразования возможно только на ферромагнитных материалах. Магнитострикция – это возникновение акустических колебаний в ферромагнитном материале под действием локального переменного магнитного поля. Магнитоупругость – это возникновение переменного магнитного поля в сердечнике катушки, расположенной вблизи колеблющейся поверхности ферромагнитного материала. Понятия «коэффициент двойного электромеханического преобразования» и «точка Кюри» остаются в силе, с той разницей, что точка Кюри в этом случае – температурный предел сохранения магнитных свойств материала. Принцип действия ЭМА-преобразователя (ЭМАП) состоит в следующем (см. рис. III.12). Постоянный магнит 1 создает у поверхности ОК диполь, в котором поверхность ОК играет роль одного из полюсов (в данном случае – N). Между полюсом S магнита и поверхностью ОК расположена катушка с плоским сердечником 2 и плоской укладкой витков 3. На обмотку катушки импульсами подается переменный электрический ток. Частота смены его направления соответствует требуемой частоте ультразвука. В результате в катушке создается собственное переменное электромагнитное поле, и нижняя грань ее сердечника попеременно меняет свою полярность. В результате катушка и поверхность ОК взаимно то притягиваются, то отталкиваются. Масса постоянного магнита, к которому катушка прикреплена жестко, и сила его общего притяжения к ОК способствуют тому, что колеблется преимущественно поверхность ОК. В этом и проявляется магнитострикция, создающая под катушкой вертикально направленный поток продольных ультразвуковых волн. Прием отраженного сигнала в промежутке между возбуждающими импульсами происходит следующим образом. В момент прихода эха на поверхность ОК под катушкой эта поверхность то приближается к сердечнику, то удаляется от него. Магнитоупругость сердечника вызывает переменное электрическое поле в обмотке – слабую ЭДС, которая и является электрической формой эхо-сигнала. Рис. III.12. Электромагнито-акустическое преобразование (вариант возбуждения вертикального потока продольных волн). 82 III.3.2.2. ЭМАП для возбуждения вертикального потока поперечных волн В этом случае катушка 2 расположена между полюсами магнита 1 (см. рис. III.13). На обмотку катушки так же импульсно подается переменный электрический ток требуемой частоты ультразвука. Электромагнитное поле катушки под поверхностью ОК имеет преимущественно горизонтальную ориентацию, но переменное направление, которое то совпадает с направлением поля постоянного магнита, то противоречит ему. В результате металл под катушкой приобретает упругие деформации сдвига параллельно поверхности, которые передаются. вглубь ОК. Прием отраженного сигнала происходит аналогично предыдущему варианту. Рис. III.13. ЭМАП для возбуждения вертикального потока поперечных волн. III.3.2.3. ЭМАП для возбуждения наклонного потока волн (фазированные ЭМАП) Схемы действия таких ЭМАП показаны на рисунке III.14: а – для продольных волн; б – для поперечных волн. Принцип обеспечения наклона потока волн аналогичен принципу действия фазированной решетки: импульсы переменного тока подаются последовательно на катушки со сдвигом фаз. а) б) Рис. III.14. ЭМАП для возбуждения наклонного потока волн: а – продольных; б – поперечных. III.4. Стандартные образцы для ультразвукового контроля. Конструкции, назначение и методики применения III.4.1. Стандартный образец СО-1 Стандартный образец СО-1 (см. общий вид на рис. III.15) выполнен из оргстекла и предназначен для следующих целей: - проверка угла призмы наклонных ПЭП (по отверстию поз. 2); - настройка глубиномера при работе прямым ПЭП (по прорези поз. 3); 83 - настройка условной чувствительности дефектоскопов с калиброванным и некалиброванным аттенюатором (по отверстиям поз. 1); - оценка лучевой разрешающей способности импульса при работе прямым и наклонным ПЭП (по элементам поз. 4). Рис. III.15. Стандартный образец СО-1. Возможность настройки чувствительности по пластмассовому образцу СО-1 для контроля стальных объектов обеспечивается значительным превышением коэффициента затухания ультразвука в оргстекле над аналогичным показателем по стали. За счет этого превышения требуемая чувствительность интерпретируется как способность "пробить" ультразвуком определенное расстояние в оргстекле и поэтому указывается в миллиметрах глубины расположения достигаемого отверстия в СО-1 (см. поз. 1). Так как скорость распространения продольных УЗ волн в оргстекле (2,73 км/с) значительно меньше, чем в углеродистой стали (5,9 км/с), то элемент для настройки глубиномера при прямом ПЭП в СО-1 (поз.3: пространство между площадкой на нижней рабочей поверхности и прорезью, высота 27,3 мм) значительно более компактен, чем аналогичный в стандартном образце №2 из стали (собственно высота СО-2, составляющая 59 мм). На каждый из СО-1 должен быть построен аттестат-график по приложению 2 ГОСТ 14782-86. III.4.1.1. Проверка угла призмы по СО-1 (материал призмы – оргстекло) 1. Установить ПЭП на нижнюю рабочую поверхность СО-1 по рисунку III.16 в положение направления луча на контрольное отверстие; отыскать позицию максимума. Рис. III.16. Проверка угла призмы по СО-1. 2. По положению точки выхода ПЭП относительно шкалы определить угол призмы. 84 III.4.1.2. Калибровка задержки нуля при настройке глубиномера (контроль прямым ПЭП) 1. Установить ПЭП на нижнюю рабочую поверхность СО-1 по рисунку III.17. 2. Органом калибровки задержки нуля глубиномера в режиме табло «микросекунды» вывести показание, соответствующее нанесенному на боковой поверхности СО1 числу. Рис. III.17. Калибровка задержки нуля глубиномера по СО-1. III.4.1.3. Калибровка условной чувствительности по СО-1. Условная чувствительность должна быть задана в миллиметрах глубины залегания контрольного отражателя в СО-1. Порядок настройки: 1. Установить ПЭП на верхнюю рабочую поверхность СО-1 по рисунку III.18 в положение направления луча на отверстие заданного номера. Рис. III.18. Настройка чувствительности по СО-1. 2. Органами регулировки чувствительности вывести вершину эхоимпульса на среднюю горизонталь экрана. Эта горизонталь становится браковочным уровнем. III.4.1.4. Оценка лучевой разрешающей способности по СО-1. Установить ПЭП на верхнюю рабочую поверхность СО-1 в одно из положений рис. III.19. При удовлетворительной лучевой разрешающей способности три эхоимпульса должны изображаться раздельно, не сливаясь друг с другом. Рис. III.19. Оценка лучевой разрешающей способности по СО-1. 85 III.4.1.5. Назначение, построение аттестат-графика СО-1 и его применение Оргстекло обладает существенной неоднородностью по акустическим свойствам. Поэтому настройка чувствительности по одной единице СО-1 может не соответствовать настройке по другой. Для установления единства настройки в ГОСТ 14782 предусмотрен аттестат-график, который должен быть выстроен для каждой единицы СО-1 и ежегодно проверяться. Основа для аттестат-графика показана на рисунке III.20. Рис. III.20. Аттестат-график. Построение аттестат-графика производят для каждого СО-1 в следующем порядке. 1. Производят градуировку левой ординаты в децибелах, для чего поочередно настраивают условную чувствительность 5, 10, 15, …, 60 мм по базовому СО-1 и оценивают ее в децибелах по СО-2. 2. Поочередно настраивают условную чувствительность 5 и 60 мм по аттестуемому СО-1 и оценивают ее в децибелах по СО-2. 3. По точкам пересечения вертикалей «5» и «60» с соответствующими горизонталями в децибелах определяют концы рабочей линии, которые соединяют прямой 2. Пользование аттестат-графиком: 1. Находят заданную условную чувствительность (мм) на правой ординате и проводят через нее горизонталь до пересечения с рабочей линией 2. 2. Проекция точки пересечения на абсциссу есть то значение, на которое следует настроить чувствительность по данному СО-1, чтобы получить заданную. На графике указывают заводской номер аттестуемого СО-1 и условия аттестации (частота, угол ввода, температура объекта, дата). 86 III.4.2. Стандартный образец СО-2. Стандартный образец СО-2 (см. общий вид на рис. III.21) выполнен из стали 3 или стали 20 и предназначен для следующих целей: - проверка угла ввода наклонных ПЭП и оценка вертикального углового расхождения пучка (по отверстию поз. 1 и шкале поз. 2, 3); - настройка глубиномера при работе прямым ПЭП (по высоте образца); - настройка глубиномера при работе наклонным ПЭП (по отверстию поз. 1); - настройка условной чувствительности дефектоскопов с калиброванным аттенюатором (по отверстию поз. 1); - оценка мертвой зоны при работе прямым и наклонным ПЭП (по отверстиям поз. 4, 5). Рис. III.21. Стандартный образец СО-2. III.4.2.1. Проверка угла ввода по СО-2. Устанавливают ПЭП на верхнюю или нижнюю рабочую поверхность СО-2 (в зависимости от номинального значения угла ввода) в положение направления луча на контрольное отверстие 6 мм (поз. 1) и в позиции максимума эха по положению точки выхода ПЭП относительно шкалы 2 или 3 определяют угол ввода в материал образца. III.4.2.2. Оценка вертикального углового расхождения пучка (после настройки чувствительности) 1. Установить ПЭП на верхнюю или нижнюю рабочую поверхность СО-2 (в зависимости от номинального значения угла ввода) в положение направления луча на контрольное отверстие 6 мм (поз. 1). 2. Приблизить ПЭП к отверстию так, чтобы амплитуда эха снизилась на 6 дБ относительно максимума, и по точке выхода считать первое значение угла 1. 3. Отодвинуть ПЭП от отверстия за позицию максимума так, чтобы амплитуда эха снизилась на 6 дБ относительно максимума, и по точке выхода считать второе значение угла 2. 4. Вычислить вертикальное угловое расхождение пучка как разность 2 - 1. III.4.2.3. Настройка глубиномера при работе прямым ПЭП. 1. Установить ПЭП на рабочую поверхность СО-2 в зоне, свободной от отверстий. 2. Органом калибровки задержки нуля глубиномера в режиме табло «микросекунды» вывести показание «20.00». 3. Органом калибровки измерения глубины Н в режиме табло «Н» вывести показание «59.0». 87 III.4.2.4. Настройка глубиномера при работе наклонным ПЭП. 1. Установить ПЭП на нижнюю рабочую поверхность СО-2 в положение направления луча на контрольное отверстие 6 мм. 2. Органом калибровки задержки нуля глубиномера в режиме табло «Y» вывести показание «13.0». 3. Установить ПЭП на верхнюю рабочую поверхность СО-2 в положение направления луча на контрольное отверстие 6 мм. 4. Органом калибровки измерения глубины Y в режиме табло «Y» вывести показание «42.0». 5. Предыдущие операции повторять до тех пор, пока для достижения соответствующих значений (13.0 и 42.0) еще необходима регулировка. III.4.2.5. Калибровка условной чувствительности по СО-2 Условная чувствительность должна быть задана в децибелах разности браковочного уровня и амплитуды эха от контрольного отражателя в СО-2 (опорный уровень). Порядок настройки: 1. Установить ПЭП на верхнюю или нижнюю рабочую поверхность СО-2 (в зависимости от номинального значения угла ввода) в положение направления луча на контрольное отверстие 6 мм. 2. Органами регулировки чувствительности вывести вершину эхоимпульса на контрольную горизонталь экрана, затем уменьшить ослабление на аттенюаторе на заданное число децибелов. Эта горизонталь становится браковочным уровнем. III.4.2.6. Оценка мертвой зоны. Мертвую зону оценивают после настройки чувствительности. Контрольное отверстие (поз. 4 или 5) выбирают в зависимости от угла ввода: до 50 - отверстие на глубине 8 мм; свыше 50 - на глубине 3 мм. Устанавливают ПЭП на рабочую поверхность СО-2 в позицию облучения соответствующего отверстия. При удовлетворительной мертвой зоне эхоимпульс не должен сливаться с зондирующим. III.4.3. Стандартный образец СО-3 Стандартный образец СО-3 (см. общий вид на рис. III.22) выполнен из стали 3 или стали 20 и предназначен для следующих целей: - определение точки выхода и оценка стрелы наклонных ПЭП; - настройка глубиномера при работе наклонным ПЭП. Рис. III.22. Стандартный образец СО-3. III.4.3.1. Определение точки выхода и оценка стрелы наклонных ПЭП. Устанавливают ПЭП на рабочую поверхность СО-3 в положение максимума эха от вогнутой поверхности, и по центральной метке образца наносят точку выхода на боковой поверхности ПЭП; стрелу ПЭП определяют по шкале образца как расстояние между точкой выхода и передней кромкой ПЭП. 88 III.4.3.2. Настройка глубиномера по СО-3. 1. Установить ПЭП на рабочую поверхность СО-2 в зоне, свободной от отверстий. 2. Органом калибровки задержки нуля глубиномера в режиме табло «микросекунды» вывести показание «33.67» (время двойного пробега поперечной волны по радиусу образца 55 мм). 3. Органом калибровки измерения глубины Y в режиме табло «Y» вывести показание, указанное в таблице III.2, “числители”. 4. Органом калибровки измерения дистанции Х в режиме табло «Х» вывести показание, указанное в таблице III.2, “числители”. Настройка глубиномера по СО-3 представляется более оптимальной и точной, чем по СО-2, так как производится в одной позиции ПЭП. Стандартные образцы СО-2 и СО-3 могут быть выполнены из иного материала, в этом случае они помечаются литерой «А». III.4.4. Стандартный образец СО-3Р. Стандартный образец СО-3Р (см. общий вид на рис. III.23) выполнен из рельсовой стали и объединяет в себе функции СО-2 и СО-3. Рис. III.23. Стандартный образец СО-3Р. Проверка угла ввода, оценка вертикального углового расхождения пучка, настройка условной чувствительности, оценка мертвой зоны по СО-3Р производятся аналогично СО-2. Определение точки выхода, оценка стрелы наклонных ПЭП и настройка глубиномера производятся аналогично СО-3 с употреблением юстировочного числа «35,81» (время двойного пробега поперечной волны по радиусу образца 59 мм) и «знаменателей» в таблице III.2. Таблица III.2. Значения координат отражающей точки вогнутой цилиндрической поверхности стандартных образцов СО-3/СО-3Р, мм. Y X Y X Y X Y X 1 38 39 40 41 42 2 3 43,4 46,5 42,7 45,9 42,1 45,2 41,6 44,5 40,9 43,8 33,9 36,3 34,6 37,1 35,4 37,9 36,1 38,7 36,8 39,5 1 48 49 50 51 52 2 3 36,8 39,5 36,1 38,7 35,4 37,9 34,6 37,1 33,9 36,3 40,9 43,8 41,6 44,5 42,1 45,2 42,7 45,9 43,4 46,5 1 63 64 65 66 67 2 3 25,0 26,8 24,1 25,9 23,2 24,9 22,4 24,0 21,5 23,1 49,0 52,6 49,4 53,0 49,9 53,5 50,3 53,9 50,6 54,3 1 68 69 70 71 72 2 3 20,6 22,1 19,7 21,1 18,8 20,2 17,9 19,2 17,0 18,2 51,0 54,7 51,4 55,1 51,7 55,4 52,0 55,8 52,3 56,1 89 III.4.5. Стандартные образцы предприятий (СОП). Это – образцы, выполняемые по внутреннему стандарту предприятия. Они должны удовлетворять требованиям РД к типу и размерам контрольных отражателей. Форма и шероховатость поверхности СОП обычно соответствует контролируемому объекту. На рисунке III.24 показаны наиболее распространенные типы СОП. г) Рис. III.24. Стандартные образцы предприятий (примеры): а, б, в – СОП для контроля стыковых сварных элементов, выполненных на остающихся подкладных кольцах: 1 трубная часть; 2 - сварной шов; 3 - подкладное кольцо; 4 - нижняя зарубка; 5 - верхняя зарубка; 6 - боковые отверстия для уточнения масштаба развертки; 7 - отверстие для настройки масштаба развертки при контроле прямым лучом; г – универсальный СОП с плоскодонными отражателями. Стандартные образцы предприятий выполнены из материала ОК и предназначены для следующих целей: 90 - настройка развертки и строба; - настройка глубиномера; - настройка ВРЧ (по универсальному СОП); - настройка предельной чувствительности дефектоскопов с калиброванным аттенюатором. IV. ТИПОВЫЕ СХЕМЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ. IV.1. Контроль стыковых сварных соединений без подкладных полос (колец) Схема контроля (поперечно-продольное сканирование) показана на рисунке IV.1. Рис. IV.1 Примечания. 1. Минимальная ширина зоны сканирования L рассчитывается по формулам: при контроле только прямым лучом - (II.2.15); при контроле прямым и однократно отраженным лучом - (II.2.16). 2. Предельный шаг продольного смещения b определяется как половина ширины пьезопластины ПЭП. 3. Вспомогательное вращательное сканирование подкручиванием ПЭП на угол ±15° применяется только на плоских соединениях и на трубных соединениях диаметром ≥300 мм. 4. Максимальная стрела ПЭП n рассчитывается по формуле (II.2.17). 5. Ширина А околошовной зоны, обязательной для контроля, определяется по таблице IV.1. Таблица IV.1 Толщина соединения h, мм ≤5 5÷20 > 20 Ширина А околошовной зоны, обязательной для контроля, мм 5 А=h 20 Контроль, как правило, осуществляют прямым и однократно отраженным лучом. Поэтому масштаб развертки и строба должен соответствовать удвоенной толщине изделия (см. рис. IV.2). 91 Рис. IV.2. IV.2. Контроль стыковых сварных соединений на остающихся подкладных полосах (кольцах). Схема контроля показана на рисунке IV.1. Контроль также осуществляют прямым и однократно отраженным лучом, и масштаб развертки и строба должен соответствовать удвоенной толщине изделия. При этом вероятен системный сигнал от кромки кольца (см. рис. IV.3). Рис. IV.3. 92 Присутствие системного сигнала от кромки кольца налагает свои особенности на оценку изображения. Во-первых, сигнал от дефекта, удаленного от ПЭП столь же, сколько и кромка кольца, может «замаскироваться» в системном сигнале (см. рисунок IV.4-а). Во-вторых, типичной ошибкой контроля является принятие сигнала от дефекта за системный сигнал, если не принимают во внимание дистанцию между ПЭП и валиком усиления (см. рисунок IV.4-б). Мерами проверки в таких случаях являются оценка дистанции между ПЭП и швом и контроль с другой стороны от шва (рисунок IV.5). а) б) Рис. IV.4. Рис. IV.5. IV.3. Контроль стыковых сварных соединений на усе. Схема контроля показана на рисунке IV.1. Контроль также осуществляют прямым и однократно отраженным лучом, и масштаб развертки и строба должен соответствовать удвоенной толщине изделия вне зоны проточки. Системный сигнал от кромки уса вероятен только при контроле с противоположной ему стороны (см. рис. IV.6). 93 Рис. IV.6. Идентификацию сигнала от «маскирующегося» дефекта производят аналогично контролю соединений на п/к. IV.4. Контроль нахлесточных сварных соединений без конструктивного непровара Контроль осуществляют преобразователем с углом ввода, близким к 45, однократно отраженным лучом со стороны подложенного листа. Задержка развертки и строба может быть выставлена на одну толщину листа, а ширина развертки и строба должна соответствовать удвоенной толщине (см. рис. IV.7). Параметры сканирования: - минимальная дистанция между точкой ввода и кромкой валика усиления – стрела ПЭП; - шаг поперечного сканирования – не менее удвоенной толщины листа; - шаг продольного сканирования – не более половины ширины пьезопластины. Рис. IV.7. 94 При возможности доступа с обеих сторон стенки шов контролируют с каждой из них. Наличие конструктивного непровара исключает ультразвуковой контроль, поскольку наиболее вероятный дефект – трещина на продолжение непровара – не отличим от бездефектного участка. IV.5. Контроль угловых сварных соединений без конструктивного непровара. Контроль осуществляют преобразователем с углом ввода, близким к 45, однократно отраженным лучом с внутренней, и прямым – с наружной стороны соединения, с обоих соединяемых элементов. В первом случае задержка развертки и строба может быть выставлена на одну толщину листа, а ширина развертки и строба должна соответствовать удвоенной толщине (см. рис. IV.8). Во втором случае задержка развертки не вводится, а задержкой строба лишь исключается мертвая зона. Параметры сканирования – те же, что и при контроле нахлесточных соединений. Наличие конструктивного непровара исключает ультразвуковой контроль по вышеизложенной причине. Рис. IV.8. IV.6. Контроль тавровых сварных соединений без конструктивного непровара. Рассмотрим 3 варианта условий контроля (см. рис. IV.9): а) доступны все поверхности соединения; б) недоступна верхняя поверхность полки; в) недоступны нижняя поверхность полки и поверхности стойки. Во всех случаях поочередно применяются два ПЭП. При контроле по варианту «а» применяют прямой ПЭП и наклонный ПЭП с углом ввода, близким к 45°. В первую очередь прямым ПЭП проверяют соединение на наличие корневого непровара. С этой целью осуществляют только продольное сканирование по верхней поверхности полки вдоль главной оси соединения (рис. IV.9-а, вариант 1). Признаком наличия непровара является эхосигнал любой амплитуды на глубине, равной толщине полки Н. 95 а б в Рис. IV.9. Затем производят контроль наплавок наклонным ПЭП. Здесь способ контроля (прямым или однократно отраженным лучом), границы зоны сканирования (L, Lmin, Lmax) и зоны контроля на экране дефектоскопа (В) зависят от сочетания стрелы ПЭП n и толщины стойки h. Если выполняется условие n ≤ 0,5htgα – K (К – катет шва, мм), (IV.1) то сканирование осуществляют по варианту 2 рисунка IV.9-а, в противном случае – по варианту 3. 96 При контроле по варианту «б» поочередно применяют два наклонных ПЭП: с максимальным углом ввода (не менее 70°) и с углом ввода, близким к 45°. В первую очередь ПЭП с максимальным углом ввода проверяют соединение на наличие корневого непровара. С этой целью осуществляют только продольное сканирование по боковой поверхности полки вдоль главной оси соединения (рис. IV.9-б, вариант 1). Признаком наличия непровара является эхосигнал любой амплитуды на удалении Х вдоль поверхности, равном координате линии сканирования L. Затем производят контроль наплавок вторым наклонным ПЭП аналогично варианту «а». При контроле по варианту «в», так же как и по варианту «а», применяют прямой ПЭП и наклонный ПЭП с углом ввода, близким к 45°. В первую очередь прямым ПЭП проверяют соединение на наличие корневого непровара аналогично варианту «а». Затем производят контроль наплавок наклонным ПЭП. Здесь границы зоны сканирования (Lmin, Lmax) и зоны контроля на экране дефектоскопа (Вmin, Bmax) зависят толщины полки Н. Формулы для расчета размеров (границ) зон сканирования и зоны контроля на экране дефектоскопа (по глубине) приведены в таблице IV.2. Таблица IV.2. Зона сканирования Зона контроля по глубине Рис. Вар. min mах min mах 1 В=Н IV.9-а 2 Lmin = К + n Lmax = K + htgα + A* B=H–A B=H+K+A 3 Lmin = K + htgα Lmax = K + 2htgα + A B =2h – A B =2h + K + A 1 L = 0,5htgα В = 0,5h IV.9-б 2 Lmin = К + n Lmax = K + htgα + A B=H–A B=H+K+A 3 Lmin = K + htgα Lmax = K + 2htgα + A B =2h – A B =2h + K + A 1 В=Н IV.9-в 2 Lmin = Htgα Lmax = 0,5h + K + Htgα + A B = H – A B = H + K + A * Ширина А околошовной зоны, обязательной для контроля, определяется по таблице IV.1, где за толщину h принимается толщина большего из свариваемых элементов. IV.7. Контроль угловых сварных соединений приварки штуцеров к плоской стенке без конструктивного непровара. Контроль осуществляют преобразователем с углом ввода, близким к 45, однократно отраженным лучом с наружной поверхности стенки штуцера, сканируя по всему периметру соединения. Задержка развертки и строба может быть выставлена на одну толщину стенки штуцера, а ширина развертки и строба тогда должна соответствовать сумме толщин плоской стенки и стенки штуцера (см. рис. IV.8, горизонтально – стенка штуцера, вертикально – плоская стенка). Формулы для расчета границ зон сканирования и зоны контроля на экране дефектоскопа (по глубине) приведены в таблице IV.3. Таблица IV.3. min Lmin = K + htgα Зона сканирования mах Lmax = K + 2htgα + A* min B =2h – A Зона контроля по глубине mах B =2h + K + A * Ширина А околошовной зоны, обязательной для контроля, определяется по таблице IV.1, где за толщину h принимается толщина большего из свариваемых элементов. 97 IV.8. Контроль тройниковых угловых сварных соединений «труба в трубу» без конструктивного непровара (см. рис. IV.10) Контроль осуществляют двумя преобразователями: а) с углом ввода, близким к 45, однократно отраженным лучом с наружной поверхности стенки штуцера – для двух взаимно противоположных четвертей периметра соединения в зонах прямоугольного сопряжения (I); б) с максимально возможным углом ввода, прямым и однократно отраженным лучом с наружной поверхности стенки штуцера – для двух взаимно противоположных четвертей периметра соединения в зонах непрямоугольного сопряжения (II). В первом случае задержка развертки и строба может быть выставлена на одну толщину стенки штуцера, а ширина развертки и строба должна соответствовать суммарной толщине стенок. Во втором случае задержка развертки не вводится, а задержкой строба лишь исключается мертвая зона. Параметры сканирования подбираются индивидуально для каждого ПЭП. Формулы для расчета границ зон сканирования и зоны контроля на экране дефектоскопа (по глубине) приведены в таблице IV.3. Рис. IV.10 IV.9. Контроль точеных изделий прямым преобразователем с торца Схема контроля (на примере шарнирного пальца) показана на рисунке IV.11. Рис. IV.11 98 Наиболее вероятные зоны дефектообразования – вблизи концентраторов напряжения, то есть у шплинтовочного отверстия и в галтельном переходе от штока к головке. Поэтому ультразвуковой контроль пальцев логично проводить послойно, то есть выделяя разверткой и стробом именно эти зоны (показано изображением экранов внизу). Причем галтель следует контролировать с торца элемента, меньшего по диаметру, несмотря на удаление этого торца. В противном случае сигнал от трещины в галтели может замаскироваться в системном сигнале от кольцеобразной площадки головки. Осевое расположение ПЭП на малом торце нежелательно, поскольку системный сигнал от шплинтовочного отверстия может затенить часть интересующей зоны независимо от того, попадает он в пределы экрана или нет. Настройку развертки, строба, глубиномера, ВРЧ и чувствительности рекомендуется производить по следующей технологии (рис. IV.11): а) установить ПЭП на СО-2 вне зон с отверстиями (рис. IV.11-а). б) органами регулировки развертки разместить в пределах экрана 4-5 донных сигналов; в) застробировать первый донный сигнал; г) ввести режим БЦО «микросекунды» с точностью «00,00»; д) регулировкой задержки нуля глубиномера ввести значение «20.00»; е) ввести режим БЦО «Н»; ж) регулировкой «Н» ввести значение «59.0»; з) ручку усиления на приеме установить в среднее положение; и) габаритную длину пальца поделить на 60 с округлением до целого; к) на полученное число поделить ширину экрана и органами регулировки развертки разместить зонд на левом краю экрана, а первый донный – на уровне первой доли (вся ширина экрана будет соответствовать длине пальца); л) на аттенюаторе ввести ослабление, необходимое для размещения вершин всех донных сигналов в пределах экрана; м) включить вторую развертку в режиме «ВРЧ»; н) развернуть строб второй развертки на ширину экрана; о) вращением ручки «крутизна ВРЧ» уравнять амплитуду всех донных сигналов; п) установить ПЭП над отверстием 6 мм со стороны глубины 44 мм (рис. IV.11-б); р) аттенюатором вывести эхо-сигнал от отверстия на верхнюю горизонталь экрана, после чего уменьшить ослабление еще на 6 дБ; с) определить на экране и выделить стробом интересующую зону длины пальца; т) органами регулировки развертки развернуть строб на ширину экрана. а) б) Рис. IV.12. Настройка на контроль пальца прямым ПЭП. 99 IV.10. Контроль точеных изделий наклонным преобразователем Схема контроля галтельного сопряжения показана на рисунке IV.13. а) верно б) неверно Рис. IV.13 Наиболее вероятные зоны дефектообразования – в галтельных переходах. Поэтому ультразвуковой контроль логично проводить послойно, игнорируя разверткой и стробом зону, прилегающую к ПЭП. Причем галтель следует контролировать с элемента, меньшего по диаметру. В противном случае сигнал от трещины в галтели маскируется в системном сигнале от дуги перехода и от кромки (если разница между диаметрами небольшая). Рекомендуется использовать ПЭП с минимальным углом ввода. При использовании непритертых ПЭП настройку развертки, строба и чувствительности рекомендуется производить по следующей технологии (рис. IV.14; глубиномер и ВРЧ можно не применять): а) установить ПЭП на СО-2 на облучение контрольного отверстия со стороны глубины 44 мм. б) диаметр малой ступени поделить на 45 с округлением до целого; в) на полученное число поделить ширину экрана и органами регулировки развертки разместить зонд на левом краю экрана, а эхо от отверстия – на уровне первой доли (вся ширина экрана будет соответствовать диаметру малой ступени); г) застробировать эхосигнал; д) на аттенюаторе ввести ослабление, необходимое для размещения вершины эха в пределах экрана; органами плавной регулировки довести ее до верхней горизонтали; е) уменьшить ослабление на аттенюаторе на величину, заданную нормативом (обычно 6 дБ); ж) выделить стробом зону правой части экрана, соответствующую материалу возле галтели; з) органами регулировки развертки развернуть строб на ширину экрана. При использовании притертых ПЭП настройку производят по специальному образцу предприятия в виде контролируемого элемента с калиброванным надпилом. 100 IV.11. Особенности контроля тела заклепок прямым преобразователем. Схема контроля заклепки показана на рисунке IV.14. ПЭП а) б) Рис. IV.14 При контроле тела заклепки ярко выражен краевой эффект: боковые лучи пучка, отражаясь от цилиндрической поверхности стержня, падают на сферическую поверхность противоположной головки несколько позже, чем осевой. При этом благодаря осесимметричной форме изделия они фокусируются. Отраженный сигнал претерпевает те же явления. В результате на экране дефектоскопа правее реального донного образуется дополнительный мощный сигнал, названный "ложным донным". Этот сигнал, как правило, значительно крупнее первого донного как по амплитуде, так и по протяженности, так как, во-первых, образуется сложением амплитуд осесимметричных боковых лучей; во-вторых, его организуют совокупно все боковые лучи, получающие отражение от цилиндра на той или иной высоте, и таким образом его протяженность определяется степенью запаздывания сигнала, идущего по краевому лучу. Используя эхо-зеркальный метод и принимая во внимание ложный донный сигнал, нетрудно отличить эксплуатационные дефекты в середине заклепки (рис. IV.15 а и б) от изготовительного дефекта (рис. IV.15-в), возникшего вследствие принудительной ударной посадки заклепки при нарушенной соосности перфораций. Для этого масштаб развертки устанавливают на удвоенную полную высоту заклепки. Как разрывная трещина, так и эксплуатационный сдвиг (срез) дают одновременно прямой и зеркальный эхо-сигналы, а также вызывают существенное ослабление ложного донного (рис. 10-г). Уступ, образующийся на стержне заклепки при ее принудительной посадке в несоосные отверстия, дает только один эхо-сигнал (прямой или зеркально отраженный) и слабое изменение ложного донного (рис. IV.15-д). а) б) г) в) д) Рис. IV.15. Идентификация дефектов в теле заклепки. 101 V. ПЕРСПЕКТИВНЫЕ СПОСОБЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ. V.1. Контроль гладких изделий поверхностными волнами Рэлея. В начале ХХ века британским ученым и государственным деятелем Джексоном Рэлеем было сделано теоретическое исследование траекторий движения точек поверхности твердого материала при прохождении по ней звуковых волн, что является частью его фундаментального труда «Теория акустики». Рэлей утверждал, что траектории колебательного движения точек поверхности имеют форму эллипсов. Действительно, такое отличие от прямолинейных траекторий, присущих поперечным волнам, обусловлено отсутствием упругих связей со стороны внешней среды, что приводит к появлению продольной составляющей в колебательном движении, и итоговая траектория представляет собой комбинацию упругих деформаций растяжения-сжатия и сдвига. Было установлено, что при прохождении поверхностных волн движением в той или иной мере (с ослаблением амплитуды колебаний по мере увеличения глубины) должен быть охвачен слой, по толщине приблизительно равный длине волны. Позднее это подтвердилось практическими исследованиями. На гладких поверхностях волны Рэлея могут распространяться на весьма большие расстояния (метры). Поэтому их часто используют для контроля крупногабаритных точеных изделий или изделий проката, на предмет выявления дефектов, выходящих на поверхность. В машиностроении, например, ими Рис. V.1. Траектория движе- успешно контролируют ободья железнодорожных ния точки поверхности при колес, обоймы подшипников; фирмой «Уралтехэнерго» предложен интересный способ контроля состояпрохождении волны Рэлея ния гибов труб котлоагрегатов; фирмой «Регионтехсервис» разработан и зарегистрирован способ контроля шеек хвостовиков грузоподъемных крюков. При контроле кольцеобразных изделий волнами Рэлея следует учитывать эффект ложного эха из точки, строго диаметрально противоположной ПЭП. Этот эффект (рис. V.2) основан на том, что при отсутствии дефектов путь сигнала по полной окружности с возвратом в ПЭП равен такому пути, как если бы в диаметрально противоположной точке находился отражатель (дефект). Ложное эхо учитывают повторным контролем со смещением ПЭП приблизительно на четверть окружности. Предложенный фирмой «Уралтехэнерго» способ контроля состояния гибов труб котлоагрегатов состоит в следующем (рис. V.3). К сжатой зоне гиба приварена поперечная планка-волновод. В эту планку запускают сигнал волнами Рэлея. В месте присоединения поток волн раздваивается: часть продолжает идти по планке, а часть – по окружности сечения гиба. По задержке второго сигнала относительно первого судят о деформации (вытяжке) гиба, а по наличию и амплитуде второго сигнала – об отсутствии продольных трещин в гибе. Способ контроля шеек крюков состоит в следующем (рис. V.4). Наклонным ПЭП с углом ввода 40-50, установленным на цилиндрической поверхности хвостовика, излучают импульсы поперечных волн. Дистанция между ПЭП и кромкой такова, что акустическая ось проходит по касательной в галтели, частично трансформируясь в поверхностную волну Рэлея. Далее сигнал движется по поверхности шейки до отражения от дефекта, если таковой имеет место. Отразившись от выхода 102 несплошности, поверхностные волны возвращаются на галтель, где происходит дифракционное веерное соскальзывание поперечных волн. Часть этих волн попадает в ПЭП в виде эхо-сигнала от дефекта. а) б) Рис. V.2 Рис. V.3 Рис. V.4 103 V.2. Контроль длинномерных изделий нормальными волнами Лэмба и Похгаммера (общие сведения) Нормальными волнами, рассчитанными Лэмбом для упругих пластин в 1916 году, называются колебания ультразвуковой частоты, направленно перемещающиеся вдоль упругого листа в виде его растяжения-сжатия (симметричная мода "S") или изгиба (асимметричная мода "а"). В отличие от наклонных поперечных акустических колебаний эти волны имеют способность распространяться по объекту контроля на большие расстояния при сравнительно высоких частотах (например, при частоте 1,0 МГц пробег импульса достигает 1,52,0 м.). Волны Лэмба охватывают все сечение листа по высоте; плоскость фронта этих волн ориентирована перпендикулярно (нормально) к поверхностям объекта (чем и обусловлено название), поэтому при их отражении от дискретных несплошностей безразлично, от которой из поверхностей листа развивается дефект. Общий принцип поиска дефектов волнами Лэмба состоит в посылке импульса вдоль листа и приеме его частичного отражения от дискретного дефекта. Такой способ позволяет обнаружить несплошность без протяженного сканирования ПЭП по объекту и оценить расстояние до точки отражения по времени пробега импульса. Отличительной особенностью волн Лэмба является разделение в отношении них понятия "скорость" на две категории: фазовая и групповая. Фазовой скоростью называется быстрота пространственного перемещения определенной фазы колебательного движения частиц. Значение фазовой скорости нелинейно возрастает при уменьшении угла ввода t исходных объемных колебаний: от скорости поверхностных волн (при t=90) до бесконечной величины (при t=0). Групповая скорость - это скорость переноса энергии вдоль листа. Она всегда конечна по значению (при t=0 нулевой минимум; при t =IIIкрит - условный максимум, близкий к скорости продольной волны; при t=90 групповая скорость равна скорости поверхностных волн) поэтому в практической дефектоскопии применяется преимущественно эта категория. Как фазовая, так и групповая скорость распространения волн Лэмба C L характеризуется дисперсией - зависимостью скорости их распространения от частоты f, угла ввода исходных колебаний t и толщины листа h. Эта зависимость выражена специальными дисперсионными кривыми, рассчитываемыми для каждого материала отдельно. Благодаря дисперсии в одном и том же изделии при разных вариациях частоты f и/или угла ввода могут возникать различные моды волн Лэмба, распространяющиеся с разными скоростями. При одностороннем доступе к объекту для возбуждения волн Лэмба применяют метод наклонного ввода колебаний (метод "клина"), который предъявляет три обязательных условия их формирования: n = 2fhcost /Ct ; (V.1) mmin 3fhcost /Ct; (V.2) 2а1 > 2htgt cos, (V.3) где n - целое число: количество полуволн на пути hcost; t - угол ввода исходных поперечных колебаний; Ct - скорость распространения поперечных колебаний в стали; mmin - минимальное потребное число осцилляций в импульсе; 2а1 - длина пьезопласти- 104 ны; - угол призмы пьезоэлектрического преобразователя (ПЭП). Только при выполнении этих условий в объекте может возникнуть та или иная мода волн Лэмба. Сущность метода возбуждения волн Лэмба состоит в организации синфазного сложения под передней гранью ПЭП падающего и отраженного потоков исходной поперечной волны. Более подробно вопросы применения волн Лэмба изложены в отдельных методиках и в этом курсе не излагаются. Волны Похгаммера представляют собой разновидность волн Лэмба для стержней круглого сечения. V.3. О контроле плоскопараллельных изделий головными волнами (общие сведения) Часто говорят о возможности контроля плоскопараллельных изделий головными волнами. Однако, во-первых, головные волны – это скорее совокупность нескольких типов волн с определенными направлениями, нежели самостоятельный тип. Во-вторых, закон сохранения энергии заставляет задуматься о потерях, связанных с расхождением энергии по многим направлениям. Единственным доверительным случаем применения головных волн в целях контроля представляется тот, при котором они надежно вырождаются в лэмбовские, а именно при t=IIIкрит и выполнения условий (V.1)-(V.3). При этом следовало бы уточнить понятия (головные или Лэмба), однако для практического контроля это принципиального значения не имеет. V.4. О контроле изделий волнами Лява (общие сведения) Подповерхностные поперечные горизонтально поляризованные волны (волны Лява) возбудить пьезометодом крайне сложно. Для этого применяют специальные ЭМАП. Ценность этих волн состоит в том, что, следуя под поверхностью, они в отличие от рэлеевских и головных не реагируют на состояние собственно поверхности и не испытывают обусловленные ее близостью интенсивные потери. Поэтому такими волнами можно надежно контролировать, например, подголовочные зоны в мостиках заклепочных или болтовых соединений с частым расположением крепежа, металл под напрессованными деталями и т.п. VI. ДОПОЛНИТЕЛЬНЫЕ ПОЛЕЗНЫЕ ПРАКТИЧЕСКИЕ МАТЕРИАЛЫ И РЕКОМЕНДАЦИИ VI.1. Методика определения времени задержки сигнала в призме ПЭП для цифровых дефектоскопов 1.1. Подключить наклонный ПЭП к дефектоскопу в совмещенном режиме. 1.2. В соответствующих опциях ввести в настройки дефектоскопа значение частоты, угла ввода данного ПЭП и скорости поперечных волн в углеродистой стали 3260 м/с. Функцию учета толщины изделия («Толщина, мм» или «Образец, мм») отключить. 1.3. Установить ПЭП на стандартный образец СО-3 или ОСО-3Р, как показано на рисунке VI.1. 1.4. Регулировкой начала и ширины строба захватить сигнал, отраженный от дугообразной поверхности образца. 1.5. На приборе активизировать функцию настройки (подбора) времени задержки в призме (опция «Призма, мкс» или «Протектор, mks»). 105 а) б) Рис. VI.1 1.6. Изменяя значение параметра времени задержки tз, добиться показаний координат Y и Х, соответствующих данному углу ввода по таблице III.2. Достигнутое значение времени задержки рекомендуется занести в формуляр данного ПЭП или отметить чертилкой на его корпусе. VI.2. Определение задержки начала развертки для цифровых дефектоскопов Задержка определяется по формуле: Δнр = 0,5Сt × tз (VI.1) где Сt – скорость поперечных волн в материале объекта; tз – задержка сигнала в призме ПЭП, мкс (см. раздел VI.1). Для углеродистой стали зависимость Δнр от tз приведена на рисунке VI.2. Рис. VI.2. 106 VI.3. Диапазон (масштабная ширина развертки) для контроля сварных соединений прямым и однократно отраженным лучом Диапазон развертки определяется по формуле: R = 2h/cosα (VI.2) Для типовых значений угла ввода в углеродистую сталь зависимость R от h приведена на рисунке VI.3.К найденному по графику значению R следует прибавить величину Δнр (см. раздел VI.2). Для контроля только прямым лучом определенный по графику диапазон R следует уменьшать вдвое. Рис. VI.3 107 VI.4. НАСТРОЙКА ГЛУБИНОМЕРА VI.4.1. Аналоговые дефектоскопы (УД2-12) VI.4.1.1. Наклонные ПЭП 1. Перед настройкой глубиномера уточнить положение точки ввода и угол ввода по стандартным образцам СО-3(Р) и СО-2(А) в соответствии с указаниями ГОСТ 14782-86. 2. Отыскать положение максимума амплитуды эхо-сигнала от дугообразной поверхности образца СО-3 или СО-3Р (см. рисунок VI.1). 3. Ручкой передней панели застробировать эхо-сигнал. 4. Установить режим табло БЦО "mS 00.00" (трехкратное касание сенсора "mS", индикация режима ); 5. Ручкой блока А6 установить на табло БЦО значение, указанное в графе 2 (для СО-3) или в графе 3 (для СО-3Р) таблицы VI.1 соответственно марке контролируемой стали. Таблица VI.1. Юстировочные значения времени двойного прохода ультразвука в стандартных образцах СО-3 / СО-3Р. Время,S Время,S Марка стали Марка стали СО-3 СО-3Р СО-3 СО-3Р 1 2 3 1 2 3 10,15,20,25,40,45,50,У1 Х15Н15ГС 36,87 39,08 0,30ХГСА, 33,67 35,81 40ХНМА 35,55 37,68 30ХРА,40ХН, 45Л1 ХН35ВТ,Х12Н22Т3МР 35,17 37,28 Ст3,У7,ХВГ,ХН70ВМ ТЮ, 20Х, 30ХМА, 33,46 35,46 08Х17Н14М3,1Х18Н9Т 34,81 36,90 35ХГСА 20Х12ВНМФ 33,18 35,17 12Х1МФ,12Х18Н9Т, 34,62 36,70 20ГСНДМ,ХН77ТЮР, 12Х18Н10Т 32,80 34,77 40Х13 6. Установить режим табло БЦО "Y" (касанием сенсора "Х,Y" ввести индикацию режима ). 7. Ручкой потенциометра "Y" блока А5 установить показание табло БЦО, указанное в графе 2 табл. 3 (для СО-3) или табл. 4 (для СО-3Р) соответственно уточненному значению угла ввода ПЭП. 8. Установить режим табло БЦО "Х" (касанием сенсора "Х,Y" ввести индикацию режима ). 9. Ручкой потенциометра "Х" блока А5 установить показание БЦО, указанное в таблице III.2 соответственно уточненному значению угла ввода ПЭП. VI.4.1.2. Прямые ПЭП 1. Установить ПЭП на главную рабочую поверхность СО-2 или СО-3Р вне зоны отверстий и дугообразной формы противоположной поверхности. 2. Ручкой передней панели застробировать первый донный сигнал. 3. Установить режим табло БЦО "mS 00.00" (трехкратное касание сенсора "mS", индикация режима ); 108 4. Ручкой блока А6 установить на табло БЦО значение «20.00». 5. Установить режим табло БЦО "Н". 6. Ручкой потенциометра "Н" блока А5 установить показание табло БЦО «59.00». VI.4.2. Цифровые дефектоскопы VI.4.2.1. Наклонные ПЭП 1. Перед настройкой глубиномера уточнить положение точки ввода, угол ввода по стандартным образцам СО-3(Р) и СО-2(А) в соответствии с указаниями ГОСТ 14782-86, а также время двойного прохода сигнала по призме ПЭП (методика определения отдельно представлена на стенде). 2. По таблице VI.2 определить скорость поперечных волн для контролируемого материала. 3. В настройках кроме прочего установить следующие параметры, определяющие работу глубиномера: «Угол ввода» - уточненное значение угла ввода ПЭП в °; «Скорость УЗК» - значение скорости поперечных волн в контролируемом материале в м/с; «Призма» или «Протектор» - время двойного прохода сигнала по призме ПЭП в мкс; «Толщина» или «Образец» - номинальная толщина контролируемого изделия в мм; если толщина неизвестна или изделие не плоскопараллельное, то «0». VI.4.2.2. Прямые ПЭП 1. Перед настройкой глубиномера уточнить время двойного прохода сигнала по протектору совмещенного ПЭП или призмам раздельно-совмещенного ПЭП (методика определения отдельно представлена на стенде). 2. По таблице VI.2 определить скорость продольных волн для контролируемого материала. 3. В настройках кроме прочего установить следующие параметры, определяющие работу глубиномера: «Угол ввода» - 0°; «Скорость УЗК» - значение скорости продольных волн в контролируемом материале в м/с; «Призма» или «Протектор» - время двойного прохода сигнала по протектору совмещенного ПЭП или призмам раздельно-совмещенного ПЭП в мкс; «Толщина» или «Образец» - «0». Таблица VI.2. Значения скорости звука в материалах при температуре 0°С Материал 1 Алюминий Бериллий Бронза Вольфрам Дюралюминий Скорость распространения звуковых волн, м/с продольных поперечных поверхностных 2 3 4 6360 3130 2900 12800 8710 7870 3500÷3800 2300÷2500 2100÷2300 5320 2700 2650 6250÷6350 3000÷3200 2800÷3000 109 1 Железо чистое Золото Латунь Медь Молибден Никель Олово Свинец Серебро Сталь коррозионностойкая Сталь углеродистая Титан Цинк Чугун Бетон Резина сырая Резина вулканизир. Стекло оконное Стекло органическое Текстолит Фторопласт Фарфор Эбонит Эпоксидная смола твердая Вода Глицерин Масло трансформаторное Спирт этиловый Воздух 2 5910 3240 4430 4720 6290 5630 3320 2160 3600 5660÷6140 3 3230 1200 2120 2440 3350 2960 1670 850 1590 3120÷3250 4 3000 1120 1950 2260 3110 2640 1560 790 1480 3100 5900÷5940 6100 4170 3500÷5600 2100÷5200 1480 1500÷2300 5700 3220÷3260 3130 2410 2200÷3200 3000÷3030 2910 2220 Не формируются 3400 3100 2650÷2750 1120÷1130 1050 2630 1350 5300÷5350 2400 2500÷2800 1490 1923 1380÷1400 Не формируются Не формируются 3500÷3700 Не формируются Не формируются 1180 331 VI.5. Инструкция по оценке совокупной поправки к чувствительности ультразвукового дефектоскопа на несоответствие образца и объекта по шероховатости, волнистости, профильной кривизне рабочей поверхности, точной толщине стенки и рассеянию пучка на донной поверхности (на основе консультаций с лабораторией ультразвука ОАО «ЦНИИТМАШ») 1. К дефектоскопу подключить в раздельном режиме 2 соответствующих ПЭП. 2. Табло дефектоскопа включить в режим «dB». 3. Установить ПЭП1 и ПЭП2 на образец вне зоны с моделью дефекта в позицию максимума прошедшего троекратно отраженного луча (см. рисунок VI.4, вверху). 4. Органами усиления вывести амплитуду сигнала на верхнюю горизонталь экрана, добиваясь обнуления табло (на рисунке VI.4 внизу слева). 110 5. Установить ПЭП1 и ПЭП2 на объект вне зоны сварного соединения вдоль образующей в позицию максимума прошедшего троекратно отраженного луча (на рисунке VI.4 посередине и внизу справа). Табло дефектоскопа покажет значение А необходимой совокупной поправки. Примечание. Если для выполнения п. 5 потребовалось усилить прием (только аттенюатором!), то поправка определяется как сумма показания табло А и добавленной степени усиления. Рис. VI.4 VI.6. ПРОДОЛЬНО-ПРИТЕРТАЯ ПРОКЛАДКА ИЗ ОРГСТЕКЛА Эскиз прокладки показан на рисунке VI.5. Рис. VI.5 111 Конструкционные требования: 1. Размеры В и L – по габаритам ПЭП. 2. Размер hпр – по технологии изготовления (см. ниже). 3. Размер С – остаточный после притирки. 4. Диаметр D – по диаметру объекта. 5. Материал: оргстекло листовое толщиной 6 мм. 6. Непараллельность между верхней образующей притертой поверхности и плоской поверхностью не более 0,5. VI.6.1. Технология изготовления 1. По таблице VI.3 для заданного ПЭП определить необходимую остаточную толщину прокладки hпр. Таблица VI.3 Минимальная серединная толщина прокладки, мм, при углах ввода в углероЧастота, дистую сталь МГц 40 50 65 70 75 1,25 1,2 1,4 1,7 1,8 1,9 1,8 0,9 1,0 1,2 1,3 2,5 1,9 2,1 2,6 0,9 5,0 0,9 1,0 1,3 1,4 2. Назначить общую ширину прокладки (В + 4 мм), вычертить в масштабе 1:1 заготовку профиля по рисунку VI.6-а, на которой отложить значение hпр. а) б) Рис. VI.6 3. С помощью циркуля или бумажного шаблона (круг радиусом R, равным наружному радиусу трубы) симметрично нанести на заготовку профиля дугу с центром, лежащим на главной оси эскиза так, чтобы верхняя точка дуги совпала с отметкой hпр. 4. По полученному эскизу профиля прокладки определить ее остаточную общую высоту Н. 5. Выполнить на фрезерном станке заготовку прокладки, кроме притирки рабочей поверхности. 6. Переднее верхнее ребро площадки под ПЭП по всей длине исказить косыми надпилами глубиной 1-1,5 мм при помощи трехгранного надфиля. 112 7. Высоту Н отметить чертилкой на обеих боковых поверхностях по всей длине заготовки. 8. На наждаке с точильным кругом диаметра D или вручную (на соответствующей трубе, обвернутой шкуркой наждачным слоем наружу) произвести притирку прокладки до совпадения образующихся боковых кромок с рисками на гранях. 9. Полученные рабочую и верхнюю поверхности проверить на отсутствие недопустимого продольного перекоса и отполировать войлоком. VI.6.2. Технология установки прокладки на ПЭП 1. Настроить дефектоскоп с подключенным ПЭП в режим поисковой чувствительности по образцу с плоскодонными отверстиями. 2. На прокладке площадку под ПЭП обильно покрыть солидолом. 3. Установить прокладку на ПЭП с совпадением ее контуров с контурами ПЭП и плотно прижать. 4. Взглядом на рабочую поверхность ПЭП через прокладку убедиться в отсутствии воздушных пузырей в масляном слое. Выдавленные излишки солидола удалить ветошью. 5. На экране дефектоскопа оценить ближайший к зонду участок на предмет возникновения новых импульсов. Если появился выраженный новый импульс, выполнить следующие операции. 5.1. «Пальпированием» передней нижней кромки прокладки определить принадлежность данного импульса отражению от нее. 5.2. Отодвинуть ПЭП по прокладке назад до исчезновения импульса. Полученная позиция прокладки является рабочей. Рис. VI.7. Крепление прокладки на ПЭП. После калибровки следует, не меняя настройку прибора, снять прокладку и предельно точно зафиксировать в децибелах полученную условную чувствительность Ку по СО-2. На этом же образце можно зарегистрировать и настройку глубиномера, для чего в позиции максимума эха от отверстия 6 мм записать текущие показания в режимах «Y», «X», «S». При этом не стоит смущаться тем, что показания «Y», «X» будут отличаться от реальных координат точки отражения, поскольку добавление прокладки изменяет требуемую задержку начала отсчета пропорционально ее толщине. Все изготовленные прокладки целесообразно пронумеровать, а результаты освидетельствования настройки на СО-2 записывать в специальный формуляр по предлагаемой форме: 113 Типоразмер трубного соединения, h, мм Марка ПЭП № прокладки Зарубка, bh, мм 1 2 3 4 По СО-2 Ку, Y, X, дБ мм мм 5 6 7 S 8 Для пользователей дефектоскопов класса УД2-12 это позволяет производить калибровку по трубным образцам и регистрировать ее по СО-2 в удобных лабораторных условиях, а на объекте лишь воспроизводить настройку по стандартному образцу (до установки прокладки), выводя записанные показания: Ку – аттенюатором и органами плавной регулировки усиления; S – регулятором задержки нуля глубиномера; Y и X – соответствующими органами калибровки координат. Точность воспроизведения чувствительности повышается за счет того, что оператор имеет дело с гладкими плоскими поверхностями неизношенного ПЭП и СО-2. Выгода такого варианта состоит еще и в том, что лаборатория может иметь лишь один обширный, не перевозимый комплект трубных образцов, а стандартные образцы и комплекты прокладок – в потребном количестве (например, по числу линейных бригад). Если же применяются компьютеризированные дефектоскопы (УД2-70, УД2-102, Epoch-III и др.), то вопрос решается простым сохранением настройки в файле. В экспериментах, проведенных на приборе УД2-12, было выявлено, что введение прокладки из оргстекла минимальной толщиной 1,4 мм на частоте 5 МГц при угле ввода 70˚ влечет дополнительное ослабление эхосигналов до 16 дБ, что в ряде случаев контроля создает определенные трудности. Однако, как показал опыт внедрения таких прокладок, при использовании дефектоскопов новых марок с более высоким пределом коэффициента усиления эхосигналы от максимальных допустимых дефектов даже на глубине 100 мм оставляют запас по чувствительности около 50 дБ. Сигнал, отчетливо видимый на фотографии рис. VI.6.8 в стробе экрана дефектоскопа, получен от поперечного надпила глубиной 1,5 мм в стальном образце диаметром 75 мм преобразователем П121-2,5-50˚S через притертую прокладку с минимальной толщиной 2,1 мм. Рис. VI.8. Выявление модели предельно допустимого дефекта в образце через продольно-притертую прокладку. 114 VII. О КОНТРОЛЕ АУСТЕНИТНЫХ СВАРНЫХ СОЕДИНЕНИЙ Вопрос о сложности контроля ультразвуком толстых коррозионно-стойких (аустенитных) сварных соединений (далее – АСС) стоит перед дефектоскопией уже не одно десятилетие. Эта сложность обусловлена высокой степенью анизотропии наплавленного аустенитного металла, что не свойственно обычным углеродистым стыкам. Анизотропия – это неоднородность физических свойств материала по его объему, в том числе акустических, таких как коэффициент затухания от рассеяния на зерне и скорость звука (соответственно изотропия – однородность этих свойств). Основной металл свариваемых элементов – это, как правило, прокат, где структура значительно более упорядоченная, чем в переплавленном металле шва. Поэтому анизотропия здесь меньше сказывается на свойствах ультразвуковых сигналов и различается только между разными направлениями относительно направления прокатки. Чего нельзя сказать о наплавленном аустенитном металле с его хаотичной крупнозернистой структурой (см. левую область рисунка VII.1 и схематический рисунок VII.2). Рис. VII.1. Аустенитно-ферритная структура наплавленного металла с коррозионным растрескиванием по зоне скопления феррита. Кратность увеличения ×400. Как видно из рисунка VII.1, величина зерна в чисто аустенитной зоне значительно (до сотен раз) больше таковой в зонах с примесями феррита и других элементов. Аустенизацию сварных соединений производят специально для повышения коррозионной стойкости за счет снижения количества феррита. Это и создает проблемы для УЗК. 115 Рисунок VII.2. Структурное строение аустенитного сварного соединения. Суть этих проблем в следующем. Если размер зерна d превышает некоторое значение, то соотношение d/λ (λ – длина волны) становится таким, при котором дифракционное огибание волной отдельного зерна снижается и появляется доля отражения, слабая, но уже актуальная. Конечно, при размере зерна в несколько мкм отдельное такое отражение по амплитуде далеко не сопоставимо с контрольным уровнем чувствительности (КУ), но в плоскости фронта одной волны в зафиксированный момент времени таких зерен – сотни тысяч (если не миллионы), и амплитуды их эхосигналов на экране складываются в один импульс (см. рисунок VII.3), который уже запросто может превысить КУ. 116 Рисунок VII.3. Природа образования структурных помех. И это – не шум (шумами материала называются сигналы, порождаемые в самом материале, а не отраженные куски зондирующего импульса), не системный, не ложный и не полезный сигнал, это – структурная помеха. [Отличительный признак структурной помехи: при неподвижном ПЭП сигнал устойчив и неподвижен, а при малейшем сдвиге мгновенно исчезает, чаще всего сменяясь другим подобным сигналом]. А так как фронт движется, то на его пути образуются все новые и новые такие сигналы. В результате на экране – «лес», «забор» или «стена» даже в бездефектной зоне. И если амплитуда этой «стены» превысила КУ, то бороться с ней путем снижения чувствительности или повышением уровня отсечки шумов мы НЕ ИМЕЕМ ПРАВА: чувствительность откалибрована по предельно допустимому нормативу, а утопив КУ под уровнем 117 отсечки, мы заведомо прячем от себя и полезные эхосигналы, подлежащие фиксации и подсчету. В результате если мы не предпримем никаких мер, чтобы «вдавить» структурные помехи под контрольный уровень, то непременно получим перебраковку в бездефектных зонах, так как обязаны фиксировать всё превышающее КУ и сравнивать количество таких сигналов с допуском. И наоборот: подняв уровень отсечки выше КУ, заведомо обрекаем себя на недобраковку. Каковы меры борьбы со структурными помехами? Таких мер две, и обе они направлены на увеличение длины волны сигнала: а) на соединениях толщиной до 10 мм включительно – применение частоты типового наклонного ПЭП на шаг ниже той, которая применяется для таких толщин в соединениях из углеродистой стали (то есть вместо 5 МГц 2,5 МГц); б) на соединениях толщиной свыше 10 мм – отказ от волн поперечного типа и контроль наклонными продольными волнами с помощью специальных РС ПЭП. И никакого контроля однократно отраженным лучом – все сечение АСС только прямым, независимо от толщины! Поэтому в обоих действующих методических документах по УЗК АСС [53, 54] – требование к подготовке: выпуклость шва должна быть удалена заподлицо с основным металлом. Впрочем, это избавляет нас от необходимости оценки стрелы ПЭП и соблюдения конкретных значений угла ввода (для тонких АСС оптимально 40÷50°). Но главная неприятность состоит в том, что мы можем благодаря исследованиям на образцах из данной конкретной марки аустенитной стали знать свойства основного металла, однако мы никогда заведомо не знаем этих свойств в наплавленном металле каждого конкретного стыка. А они в большинстве случаев сильно отличаются от свойств основного металла, и это отличие для различных марок аустенитной стали – разное. Уходить от этого фактора аппаратурными или методическими средствами бесполезно: для построения АРД-диаграмм или настройки системы ВРЧ потребуется изготовление специальных конструктивно сложных СОП со сварным соединением для каждого значения толщины в каждой марке аустенитной стали. К примеру, при равной толщине образца и объекта настройка ВРЧ по образцу из стали 12Х18Н10Т будет неприменима для контроля АСС из стали 12Х18Н9Т. Между тем, ГОСТ 5632-72 [55] предусматривает 139 (!) марок аустенитной стали. Ради интереса попробуем подсчитать, сколько единиц СОП по минимуму должна была бы иметь в своем арсенале развитая лаборатория УК, претендующая на контроль сварных соединений любого типа из любой марки аустенитной стали любой толщины свыше 10 мм. Исходные условия: а) количество марок аустенитной стали Nмс = 139; б) количество типов соединения Nтс = 3 (стыковое, угловое, тавровое); в) количество диапазонов толщин свыше 10 мм для УЗК по градации документа РТМ-1с [3] Nдт = 5; б) количество вариантов углов ввода, обязательно применяемых на каждом АСС согласно методике [54] Nα = 3. Получаем: Nmin = Nмс × Nтс × Nдт × Nα = 139 × 3 × 5 × 3 = 6255 (!) Отсюда – печальный вывод: разработка какой-либо универсальной удовлетворительно точной методики УЗ контроля АСС практически невозможна. Выше упоминалось, что в настоящее время в России существуют 2 документа, содержащих технологию УЗ контроля АСС. Это следующие документы: 118 1. СТО 00220256-014-2008. «Инструкция по ультразвуковому контролю стыковых, угловых и тавровых соединений химической аппаратуры из сталей аустенитного и аустенитно-ферритного классов с толщиной стенки от 4 до 30 мм». Разработчик: ОАО «НИИХИММАШ», 2008 г. [53]; 2. ПНАЭ Г-7-032-91. «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса» Разработчики: НПО «ЦНИИТМАШ», НПО «Прометей», Научно-технический цент по ядерной и радиационной безопасности Госатомнадзора РФ, 1991 г. [54]. Первый документ расценивается опытными специалистами как существенно недоработанный, по крайней мере, он трактует обобщенный подход к УЗК аустенитных сталей различных марок, и это приводило к тому, что многие дефектоскописты, применяя его на иных марках стали, допускали необоснованную забраковку АСС. Поэтому здесь отметаем его с порога. Ценность второго документа состоит в том, что он содержит методику предварительной оценки контролепригодности АСС по акустическим параметрам, а именно влияние анизотропии наплавленного металла и квазиизменение угла ввода [«квази» = «кажущееся»] из-за рефракции. Если хотя бы по одному признаку АСС признается неконтролепригодным для УЗК, от контроля отказываются, обязательно документируя этот отказ, но это вовсе не означает забраковку соединения, просто необходимы другие методы (например, акустическая эмиссия). Разность скоростей звука в основном и наплавленном металле может достигать существенных значений. За счет рефракции это приводит к излому акустического тракта и, как следствие, искажению представления о местоположении дефекта, в т.ч. о глубине его залегания. Рефракция – изменение направления звукового потока на диффузной границе зон одного и того же материала с разными акустическими свойствами (в т.ч. скорость звука). Как и преломление на границе различных материалов, это явление обусловлено законом Снеллиуса, но ему присвоен этот специальный термин, так как в данном случае речь идет об одном и том же материале. Не путать с дифракцией – изломом направления ультразвука на острых краях дефектов. Влияние рефракции на условия контроля АСС проиллюстрировано на рисунке VII.4. Рис. VII.4. Искажение представления о положении дефекта вследствие рефракции. 119 В показанном примере прибор с глубиномером, откалиброванным на образце относительно акустической оси ПЭП на конкретное значение скорости звука, «не знает», что сигнал на пути до дефекта и обратно два раза менял направление, при этом в наплавленном металле между зонами рефракции он летел значительно быстрее, чем в основном металле. В результате дефектоскоп покажет дефект (если выделит его эхосигнал из помех), по крайней мере, значительно выше его реальной позиции. Курьезные случаи, связанные с рефракцией, рассказывают опытные специалисты на интернет-форумах. Вот один из них. В толстом образце с АСС просверлили сквозное горизонтальное отверстие Ø 2 мм в основном металле вблизи наплавки. По этому отверстию, устанавливая ПЭП в той же зоне относительно АСС, определили угол ввода в основной металл, при этом эхосигнал значительно возвышался над структурными помехами. Зная этот угол, на боковой грани образца начертили ось, проходящую под этим углом через центр отверстия и наплавку до выхода на рабочую поверхность образца. Поставили ПЭП на эту точку выхода, направив в сторону отверстия, и... не увидели ничего. Отнеся причины этого к сильному затуханию в наплавке, стали постепенно увеличивать рассверловкой диаметр отверстия. Досверлившись до Ø 6 мм, так ничего сквозь шов и не увидели. А потом поняли: благодаря рефракции сигнал просто «перепрыгивает» отверстие, даже не касаясь его (см. рисунок VII.5). Рис. VII.5. Сигналы тоже умеют прыгать в высоту. Так вот, в документе [54] приведена достаточно логичная методика предварительной проверки АСС на контролепригодность. (Заметим: проводить проверку целесообразно до полного удаления выпуклости шва по всей длине АСС, чтобы не мучить слесаря со шлифмашиной зазря в случае отрицательного результата; для проверки потребуется лишь несколько мест, равномерно расположенных по длине шва). Учитывая то, что документ был написан в 1991 году, переложим ее здесь на язык современной техники, оставляя неизменным принцип. 1. Проверка по фактору анизотропии. Используется СОП со сварным соединением, идентичный объекту по марке материала и толщине. СОП имеет контрольный отражатель в виде сквозного горизонтального отверстия на уровне половины толщины на краю наплавленного металла (см. рисунок VII.6). Диаметр отверстия соответствует потребному для использования его в целях калибровки предельной чувствительности. 1.1. На дефектоскопе первый строб устанавливают на уровне 90% высоты экрана, а второй на уровне 45%. 1.2. ПЭП устанавливают на СОП в зоне противоположного края наплавки на облучение контрольного отверстия (см. рисунок VII.7-а). 120 Рис. VII.6. СОП, используемый для проверки АСС на контролепригодность по фактору анизотропии. а б в г Рис. VII.7. Проверка АСС на контролепригодность по фактору анизотропии. 1.3. Регулировкой усиления подводят вершину эхосигнала на уровень первого строба (браковочный уровень, см. рисунок VII.7-б). 1.4. Не меняя усиление и уровень отсечки шумов, переносят ПЭП в аналогичную позицию на подготовленное для проверки контролепригодности место АСС (см. рисунок VII.7-в). 1.5. Признак неконтролепригодности АСС – превышение структурными помехами второго строба (контрольный уровень, см. рисунок VII.7-г). АСС признается неконтролепригодным для УЗК, если такая картина наблюдается в большинстве мест проверки. 2. Проверка по фактору рефракции. Для нее необходимо, чтобы были заведомо известны и введены в настройку дефектоскопа следующие параметры: а) задержка в призмах применяемых ПЭП; б) скорость звука в основном металле при АСС (для применяемого типа волн); в) реальный угол ввода α1 в основной металл при АСС для применяемых ПЭП. В случае неизвестности этих параметров методики их определения достаточно просты и здесь не приводятся. 2.1. Пару одинаковых ПЭП подключают к дефектоскопу по раздельной схеме. 121 2.2. Устанавливают эту пару на место проверки АСС взаимно – встречно так, чтобы точка выхода одного из них совпадала с краем наплавки (на рисунке VII.8-а это ПЭП № 2), а сама наплавка находилась между ПЭП. а б Рис. VII.8. Проверка АСС на контролепригодность по фактору рефракции. 2.3. Сканируя другим ПЭП, находят точку выхода отраженного сигнала на рабочую поверхность (см. рисунок VII.8-б). Сигнал стробируют. 2.4. Линейкой измеряют реальную дистанцию L между точками выхода на ПЭП. 2.5. Если дистанция L не совпадает с показанием глубиномера по координате Х, на дефектоскопе варьируют значение угла ввода, изменением Х добиваясь этого совпадения. Полученное значение (α2) сравнивают с α1. Признак неконтролепригодности АСС – превышение разности между этими значениями 5°. АСС признается неконтролепригодным для УЗК, если такое присутствует в большинстве мест проверки. Как было сказано выше, одной из мер борьбы с анизотропией является переход от наклонных поперечных к наклонным продольным волнам. По наблюдениям специалистов, для продольных волн анизотропия в наплавке начинает быть заметной от толщины 40÷50 мм. Но с непривычки возникает вопрос: а куда девать неизбежную поперечную волну, ведь угол призмы в этом случае лежит между 0 и первым критическим? Ответ прост: конструкция такого ПЭП должна быть раздельносовмещенная с обязательной фокусировкой акустических осей излучателя и приемника по продольным волнам, угол которой определяется толщиной АСС. Разумеется, теоретически где-то будет точка фокусировки и для поперечных волн, но она явно будет вне пределов зоны контроля, поэтому оттуда ничего не попадет в приемник и на экран. В комплекте должно быть три варианта таких ПЭП: а) с углом ввода продольных волн 45° - для поиска большинства вариантов дефектов (кроме поперечных трещин), так как этот угол всегда обеспечивает наименьшую протяженность акустического тракта (см. схему акустических полей ПЭП на рисунке VII.9); 122 Рис. VII.9. Схема акустических полей специальных раздельно-совмещенных наклонных ПЭП б) с углом ввода продольных волн 60° - для поиска поперечных трещин, так как отражение продольных волн из прямого двугранного угла по биссектрисе крайне слабое, и поэтому применение варианта 45° в этих целях невозможно (см. диаграмму отражения продольных волн из прямого двугранного угла на рисунке VII.10); Рис. VII.10. Выход поперечной трещины на донную поверхность как двугранно-прямоугольный отражатель продольных волн в) с углом ввода продольных волн 90° (головные волны) - для перекрытия «мертвой зоны» в предыдущих вариантах, которая обусловлена тем, что у них наложение полей излучения и приема начинается не сразу от поверхности, а на некоторой глубине. Для этих ПЭП угол призмы равен первому критическому, который для границы «оргстекло – аустенитная сталь» считают равным 30°. Каждое контролепригодное АСС проверяется поочередно всеми тремя ПЭП. Как быть с легитимностью такой предварительной оценки контролепригодности АСС на объектах тепловой энергетики? Ведь документ [54] обязателен только для атомной энергетики. Для этого необходимо, чтобы в документ РТМ-1с [56] были внесены дополнения в части: 123 а) необходимости такой проверки в принципе; б) порядке подготовки к проверке; в) ссылки на ПНАЭ [54] в части методики проверки контролепригодности и в целом методики контроля АСС с разбраковкой по нормам РТМ [56]; г) системы мероприятий в отношении АСС, неконтролепригодных для УЗК. Кроме того, целесообразно допускать к контролю АСС только специалистов УК не ниже II уровня квалификации, прошедших специальную подготовку. ЛИТЕРАТУРА 1. Н.П. Алешин. Методы акустического контроля металлов. М: Высшая школа. 1989. 2. Н.П. Алешин, В.Г. Лукачев. Ультразвуковая дефектоскопия. Справочное пособие. М: Высшая школа. 1987, - 264 с. 3. Л.М. Бреховских. Волны в слоистых средах. М.: Изд. АН СССР, 1957. 4. И.А. Викторов. Физические основы применения ультразвуковых волн Рэлея и Лэмба в технике. М.: Наука, 1966, - 167 с. 5. А.К. Гурвич, И.Н. Ермолов. Ультразвуковой контроль сварных швов. Киев: Технiка. 1972, - 460 с. 6. И.Н. Ермолов. Акустические методы. М: Высшая школа. 1991. 7. И.Н. Ермолов. Теория и практика ультразвукового контроля. М: Машгиз. 1981. - 240 с. 8. И.Н. Ермолов. Контроль ультразвуком. Справочник. - М.: ЦНИИТМАШ, 1992, - 86 с. 9. И.Н. Ермолов, Н.П. Алешин, А.И. Потапов. Акустический контроль. В сб. "Неразрушающий контроль". В 5 кн. Кн.2. Под ред. В.В. Сухорукова. - М.: "Высшая школа", 1991, - 288 с. 10. И.Н. Ермолов, М.Б. Гитис, М.В. Кор олев, А.Е. Карпельсон, А.Ф. Мельканович, А.Х. Вопилкин. Ультразвуковые пьезопреобразователи для неразрушающего контроля. - М: Машиностроение, 1986, - 278 с. 11. Приборы для неразрушающего контроля материалов и изделий. Справочник. Т.2. Под ред. В.В. Клюева. М: Машиностроение. 1986. 12. Й. Крауткремер, Г. Крауткремер. Ультразвуковой контроль материалов. Справочник. Пер. с нем. М: Металлургия, 1991 - 752 с. 13. Е.Ф. Кретов. Ультразвуковая дефектоскопия в энергомашиностроении. СПб.: "Радиоавионика", 1995 - 336 с. 14. Л.Ф. Лепендин. Акустика. - М: Высшая школа, 1978.- 448 с. 15. С.Л. Молотков. Ультразвуковой дефектоскоп УД2-12 в вопросах и ответах. С-Пб: НВП "Ультразвук-сервис". 1993. 16. А.А. Сельский. Контроль бесшовных труб на основе эффекта свертывания акустического поля волн Лэмба. Диссертация на соискание ученой степени кандидата технических наук. Защищена при НИИ ИН ТПУ 13.12.2000. 17. С.Я. Соколов. Избранные труды. С-П: СПбГТУ, 1997.- 264 с. 18. ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования. 19. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. 20. ГОСТ 17410-78. Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии. 124 21. ГОСТ 18576-85. Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые. 22. ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие положения. 23. ГОСТ 21120-75. Прутки и заготовки круглого, квадратного и прямоугольного сечений. Ультразвуковой контроль эхометодом. 24. ГОСТ 22368-77. Контроль неразрушающий. Классификация дефектности стыковых сварных швов по результатам ультразвукового контроля. 25. ГОСТ 22727-88. Контроль неразрушающий. Прокат листовой. Методы ультразвукового контроля. 26. ГОСТ 23049-84. Контроль неразрушающий. Дефектоскопы ультразвуковые. Основные параметры и общие технические требования. 27. ГОСТ 23667-79. Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров. 28. ГОСТ 23702-85. Контроль неразрушающий. Преобразователи ультразвуковые. Методы измерения основных параметров. 29. ГОСТ 23829-85. Контроль неразрушающий акустический. Термины и определения. 30. ГОСТ 24507-80. Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии. 31. ГОСТ 26266-84. Контроль неразрушающий. Преобразователи ультразвуковые. Основные параметры и общие технические требования. 32. ГОСТ 28702-90. Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования. 33. ОСТ 5.9675-77. Контроль неразрушающий. Заготовки металлические. Ультразвуковой метод контроля сплошности. 34. ОСТ 5.5550-85. Контроль неразрушающий. Полуфабрикаты и изделия металлические. Ультразвуковой метод измерения толщины. 35. РД 34.17.302-97. Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения (ОП 501 ЦД-97). 36. Методика ультразвукового контроля сварных соединений котлоагрегатов, трубопроводов и сосудов высокого давления дефектоскопом УД2-12. МТ-РТС-К-01-94. Красноярск: НИЦТДЭиС "Регионтехсервис", 1994. 37. Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл. МТ-РТС-ГП-01-95. Красноярск: НИЦТДЭиС "Регионтехсервис", 1995. 38. Методика входного контроля неразрушающими физическими методами стальных бесшовных труб, поставляемых для монтажа (ремонта) котлоагрегатов и трубопроводов. МТ-РТС-К-02-96. Красноярск: НИЦТДЭиС "Регионтехсервис", 1996. 39. Методика ультразвукового контроля крюков и удлинителей крюковых подвесок металловозных кранов. МТ-РТС-ГП-04-96. Красноярск: НИЦТДЭиС "Регионтехсервис", 1996. 40. Дефектоскоп ультразвуковой УД2-12(2.1). Руководство по эксплуатации. ЩЮ2.068.136 РЭ1. Кишинев: НПО "Волна". 1990г. 41. Толщиномер ультразвуковой УТ-93П. Техническое описание и инструкция по эксплуатации. Кишинев: НПО "Волна".1991г. 125 42. Н.И. Кашубский, А.А. Сельский, В.Н. Подвезенный. Поиск дефектных зон в днищах резервуаров для хранения нефти и нефтепродуктов ультразвуковыми волнами Лэмба. Безопасность труда в промышленности, 2000, № 5 - с. 2832. 43. А.А. Сельский. Определение глубины радиально ориентированных дефектов в изделиях круглого сечения. Дефектоскопия, 1989, № 4 - с. 8990. 44. А.А. Сельский. Способ оперативного сплошного контроля труб. - Безопасность труда в промышленности, 1998, № 2 - с. 2829. 45. А.А. Сельский. Опыт НК металла длинномерных бесшовных труб с применением низкочастотных волн нормального типа. – В мире неразрушающего контроля, 2004, № 2(24) - с. 4649. 46. А.А. Сельский, О.В. Мартынова, В.Н. Подвезенный. О проблемах технического диагностирования циклически нагружаемых деталей транспортных машин и сооружений. В сб. "Транспортные средства Сибири". Красноярск: КГТУ, 1998, вып. № 3, с.100106. 47. А.А. Сельский, В.Н. П одвезенный. Расчет параметров акустического преобразователя для поиска эксплуатационных дефектов в днищах нефтеналивных (топливных) резервуаров. В сб. "Транспортные средства Сибири", Красноярск: КГТУ, 1998, вып. № 3, с.112115. 48. А.А. Сельский, В.Н. Подв езенный. Влияние формы сопряжения призмы наклонного ультразвукового преобразователя с поверхностью стальной трубы на распределение акустического поля в металле. В сб. "Транспортные средства Сибири". Красноярск: КГТУ, 1999, вып. № 4, с. 417419. 49. А.А. Сельский, В.Н. Подвезенный. Построение уравнения акустического тракта нормальных ультразвуковых волн в целях диагностики трубных изделий. В сб. "Транспортные средства Сибири". Красноярск: КГТУ, 1999, вып. № 4, с. 420425. 50. В.Н. Соседов, С.Х. Пасси. Состояние и перспективы развития разработок средств ультразвукового неразрушающего контроля. - Дефектоскопия, 1988 № 8, с 3-9. 51. В.Н. Соседов, В.Т. Бобров. Современная ультразвуковая аппаратура неразрушающего контроля качества сварных соединений. - Техническая диагностика и неразрушающий контроль, 1989 № 2, с 40-43. 52. В.И. Томашевич, А.А. Шельпяков. Особенности ультразвукового контроля объектов котлонадзора непритертыми преобразователями. «Безопасность труда в промышленности», 1999, № 10, с. 2628. 53. СТО 00220256-014-2008. «Инструкция по ультразвуковому контролю стыковых, угловых и тавровых соединений химической аппаратуры из сталей аустенитного и аустенитно-ферритного классов с толщиной стенки от 4 до 30 мм». Разработчик: ОАО «НИИХИММАШ», г. Москва, 2008 г. 54. ПНАЭ Г-7-032-91. «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса» Разработчики: НПО «ЦНИИТМАШ», НПО «Прометей», Научно-технический центр по ядерной и радиационной безопасности Госатомнадзора РФ, гг. Москва, Ленинград, 1991 г. 55. ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки. 56. РД 153-34.1-003-01. «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования» (РТМ- 126 1с). Разработчики: ЗАО «Прочность МК», Департамент электроэнергетики Минэнерго России, Департамент техперевооружения и совершенствования энергоремонта РАО «ЕЭС России», г. Москва, 2001 г. 57. Неразрушающий контроль и диагностика. Справочник. Под ред. В.В. Клюева.- М.: Машиностроение, 2003 - 656 с. 58. J. Rayleigh. Theory of sound. (Д. Рэлей [Д.У. Стретт]. Теория звука.). London, 1926. 59. Стретт Дж. У. (лорд Рэлей), Теория звука, пер. с англ., 2 изд., М., 1955. 60. В.К. Иофе, Е.Н. Мясникова, Е.С. Соколова. Сергей Яковлевич Соколов (1897-1957). Второе издание, дополненное Мазовым В.М. Под редакцией к.т.н. доц. С.К. Павроса. Санкт-Петербург, 1997.