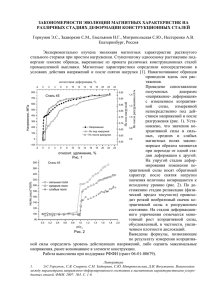

Забродин В.П. и др. Экспериментальные методы определения напряжений и деформаций

advertisement