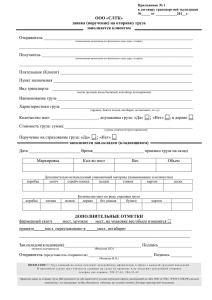

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ РОСМОРФЛОТ Государственная морская академия имени адмирала С. О. Макарова КАФЕДРА ПОРТОВ И ГРУЗОВЫХ ТЕРМИНАЛОВ ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПЕРЕГРУЗОЧНОГО ПРОЦЕССА Методические указания к практическим работам № 1-8 для курсантов III курса очного и студентов заочного обучения по специальности 240100 “Организация перевозок и управления на транспорте” Санкт-Петербург 2001 Данные методические указания, составленные канд. техн наук, доп Туаршевой О. А. с целью оказания помощи обучаемым при выполнении ими практиче­ ских работ, рассмотрены и рекомендованы к изданию на заседании кафедры портов и грузовых терминалов. Протокол № 14 от 02.03.2001 года. Методические указания содержат разделы- “Постановка задачи". “Перечень исходных данных", “Решение задачи”, а также приложения, в которых приведены индивидуальные задания и необходимые справочные данные. Предназначены для курсантов Ш курса очного и студентов заочного отделе­ ний специальности 240100 “Организация перевозок и управления на транспорте" при изучении дисциплины “Технология и организация перегрузочного процесса " © ГМАим. адм. С.О. Макарова, 2001. 3 Введение В процессе изучения курса “Технология и организация перегрузочного процесса" обучаемые выполняют ряд практических работ по следующим те­ мам: 1 Определение основных показателей работы порта. 2. Определение среднего числа механизированных линий, одновременно за­ нятых на обработке судна, средней производительности МВД, интенсивности и времени грузовой обработки судна. 3. Определение массы груза в одном подъеме МЦД. 4. Определение нуги перемещения груза МИД 5. Определение времени цикла МИД . 6. Определение производительности МЦД по вариантам перегрузки и сред­ невзвешенных производительностей. 7. Составление рабочей технологической карты. 8. Разработка схемы механизации причала. При подготовке менеджеров, организаторов производства необходимо уделять надлежащее внимание вопросам технологии и организации перегру­ зочного процесса, использованию при этом современных экономико­ математических методов. Целью выполнения практических работ является освоение вопросов оценки эксплуатационных показателей работы порта, проектирования схем механизации причалов с использоваяиехМ универсальных грузоподъемных и транспортирующих установок циклического действия и разработки технологического процесса пере­ грузки менеджерами на примерах решения предложенных задач. Целью практической работы № 1 является отработка навыка выявления и оценки основных эксплуатационных показателей работы порта (причала) на основе принятой технологии перегрузки по существующей схеме механизации. Целью практической работы № 2 является рассмотрение конструктивных характеристик судов-представителей, определение количества расчетных люков на судне и среднего числа механизированных линий на обработке судна при двух условиях Первое предусматривает загрузку судна однородным грузом, второе загрузку по заданной композиции разных грузов на судне. Здесь также рассчиты­ ваются средняя производительность и время обработки судна. Целью практических работ- № 3-6 является выработка устойчивых навыков аналитического расчета и освоение нормативного метода определения производи­ тельности заданного оборудования в перегрузочном процессе. Работа № 7 посвящена созданию “Рабочей технологической карты” - основ­ ного документа технологического процесса перегрузки. Обучаемые знакомятся с формой, содержанием и порядком составления технологической карты для ее ис­ пользования при оценке эксплуатационных показателей перегрузочного процесса. Работа № 8 посвящена вопросам определения типа схемы механизации и по­ следовательности ее компоновки, а также расчета генеральных размеров причала. ПРАКТИЧЕСКАЯ РАБОТА № 1 Определение основных показателей работы порта 1. Постановка задачи Одним из основных показателей работы порта является его плановый и фактический, годовой, месячный и суточный грузооборот. Грузооборот порта - это количество груза в тоннах, которое про­ шло через линию кордона в единицу времени. Выделяют понятия грузооборот, т, и грузопереработка, т-оп. Груз в порту7 перегружается по вариантам работ. Вариант работ пока­ зывает направление перемещения груза. С каждой тонной груза, прошед­ шей по какому-либо варианту7, производится одна операция (т-оп.). Грузопереработка больше либо равна грузообороту7. Если бы весь груз шел через порт по прямому варианту7 (транзиту), то грузооборот был бы равен грузопереработке. Физическая тонна является частным случаем тонно-опсрации. В физических тоннах принято измерять тонно-операции, прошедшие через линию кордона. Месячный расчетный грузооборот причала принимается равным мак­ симальному грузообороту7 в наиболее напряженный месяц, т.е. рассчитыва­ ется с учетом месячной неравномерности грузопотока: 2к 2ме/ =------кк, «нес где gH - навигационный грузооборот, т; лмес - число месяцев навигации; Т„ =-------, 30,5 где Тн - длительность навигации, сут; К, - коэффициент месячной неравномерности грузопотока. eМесmax *к=-----------, О <л> гДе Si«c — максимальный грузооборот в наиболее напряженный месяц, т. - среднемесячный грузооборот, т . Суточный грузооборот причала 2СР, т, бм«р ар=................ , 30,5 - г„р где 30,5 - средняя продолжительность месяца, сут; zHp - количество нерабочих дней по метеоусловиям в наиболее напря­ женный месяц, сут; для грузов открытого хранения принимается / = 1 сут, для грузов открытого хранения /11р = 3 сут. С понятиями грузооборот порта и грузопереработка тесно связаны следующие коэффициенты, рассчитываемые в порту. - Коэффициент перевалки (грузопереработки) - отношение общего количества тонно-операций к общему количеству физических тонн тонно-операции Лпч, =----------------------- Siфизические тонны Чем больше коэффициент перевалки, тем дороже каждая тонна груза для порта. Если Апср = 1, то 100 % груза идет по прямому варианту. - Коэффициент транзита (прямого варианта) Z физических тонн прямого варианта S физических тонн - Коэффициент складочности а«л-1 1 ; С^скл ~ i ■ При £,р = 0 ас„ = 1 и наоборот. Другой важной характеристикой порта является его пропускная спо­ собность, которая складывается из пропускных способностей его причалов. Пропускная способность причала - максимальное количество груза, которое причал может переработать в единицу времени. Пропускная способность причала зависит от пропускных способно­ стей его элементов: 6 - линии кордона (грузовой фронт обработки судов): - склада: - железнодорожного грузового фронта. Она всегда определяется для конкретного вида груза и конкретною судна При этом один и тот же причал может давать разные значения про­ пускной способности в зависимости от обрабатываемых судов и грузов. Пропускная способность кордонного грузового фронта при обработке заданных типов судов Щр, т/сут, определяется по формуле Gc t-гр + /нсп где Gc - загрузка судна, т; - время грузовой обработки судна, сут; - время вспомогательных операций, сут. Пропускная способность склада Пои, т/сут, рассчитывается по форму­ ле F —, Пор, /хр где Еж, - вместимость (емкость) склада,т, - средний срок хранения груза на складе, сут. Пропускная способность железнодорожного фронта П»3, т/сут, опре­ деляется по формуле Пвз — ип лв <ув, - число подач вагонов в сутки, лв - количество вагонов в одной подаче (размер железнодорожной по­ дачи), qt - загрузка одного вагона, т. где Из рассчитанных пропускных способностей элементов причала выби­ рается лимитирующее, в данном случае - минимальное значение, которое и принимается за пропускную способность всего причала П. Время занятости причала одним судном Т, сут, рассчитывается по формуле Т ~ /ф "*■ 4сп> Коэффициент использования перегрузочного оборудования по време­ ни в процессе обслуживания судна у причала 7 ^rp ^нв • т Коэффициент резерва пропускной способности причала П > 1. ^роз е/ 2. Исходные данные Для определения грузооборотов, грузопереработки порта и изучаемых коэффициентов заданы объемы грузопереработки по вариантам перегру­ зочных работ, тыс. т, для четырех заданий (табл. 1 - 4 прил. 1). Для расчета пропускной способности причала из табл. 5 прил. 1, в со­ ответствии с вариантом исходных данных, выбираются: загрузка судна G т; чистая норма обработки судна М„ т/сут; вместимость сгсчада Есхл, т; средний срок хранения груза на складе txf> сут; число вагонов в одной подаче (размер подачи вагонов) ив> количество подач вагонов в сутки ип Одинаковыми для всех вариантов исходных данных являются сле­ дующие характеристики: время оформления документов в порту /Оф = 3 ч; время швартовных операций /шв = 1 ч; загрузка вагона <?в = 60 т. 3 . Решение задачи Из таблиц исходных данных для каждого задания определяются раз­ меры 1рузооборотов и грузопереработки, а также объемы перегрузки грузов по прямому варианту (транзиту) и через склад. Изучаемые коэффициенты определяются для каждого задания соглас­ но табл. 1.1. При расчете пропускной способности причала время грузовой обра­ ботки судна /гр , сут, рассчитывается по формуле G /гр > Мч где G - загрузка судна,т; М.( - чистая норма обработки судна, т/сут. 8 При определении коэффициента использования перегрузочного обору­ дования причала по времени и коэффициента резерва пропускной способ­ ности причала суточный грузооборот рассчитывается согласно заданию 1 прил. 1. ПРАКТИЧЕСКАЯ РАБОТА № 2 Определение среднего числа механизированных линий, одновременно занятых на обработке судна, средней производительности МИД. ин­ тенсивности н времени грузовой обработки судна 1. Постановка задачи Вопрос определения средней концентрации механизированных линий, одновременно участвующих в обработке судна, возник в связи с тем, что вместимость трюмов судна - разная. Кроме того, возможна загрузка судна разнородными грузами, т. е. комбинированная загрузка флота Краны, об­ рабатывающие отдельные трюмы судна, могут быть разного типа и иметь разную грузоподъемность и производительность. Это приводит к тому, что отдельные трюмы обрабатываются быстрее других и отдельные краны, участвующие в обработке судна, раньше освобождаются из процесса погрузочно-разгрузочных работ и будут простаивать по объективным причинам, а все судно завершит обработку по мере окончания обработки наибольшего по вместимости трюма либо трюма с наиболее трудоемким грузом, либо 9 трюма с краном меньшей производительности. Этот трюм будет лимити­ рующим. Если бы груз, перевозимый судном, был однороден и вместимость трюмов - одинаковая, а краны, обрабатывающие их, — одной производи­ тельности (идеальный случай), то этот вопрос не ставился бы, так как все трюмы обрабатываются в этом случае за одно время. Как правило, судном перевозятся разные грузы с точки зрения трудо­ емкости перегрузки и по трюмам они распределены в разных пропорциях. Поэтому в целях выравнивания трудоемкости обработки каждого трюма судна целесообразно располагать груз по трюмам согласно трудоемкости: в наибольший по вместимости трюм грузить наименее трудоемкий груз. 2. Исходные данные Из табл. 1 прил. 2, в соответствии с последней цифрой порядкового номера курсанта по списку группы, выбираются суда-представители (2 типа) и их загрузка по отсекам. Предполагается, что каждое судно загруже­ но двумя видами грузов - А и Б. Процентное соотношение количества гру­ зов вида А и Б в каждом отсеке задано в табл. 2. Таблица рассчитана на максимальное число отсеков, которое может встретиться в задании. Если судно-представитель имеет меньше шести отсеков, то учитывается столько отсеков, сколько их фактически имеется на судне, начиная с первого. Далее по табл. 3, согласно первой букве фамилии курсанта, определяется группа груза А и группа груза Б. В табл. 4 прил. 2 указана производительность одной механизированной линии при перегрузке грузов разных групп. 3. Решение задачи Исходя из конструктивных параметров каждого заданного судна, оп­ ределяется среднее число механизированных линий, одновременно исполь­ зуемых на обработке судна, при условии, что загрузка судна однородная: Шк = Ил £кт, где ту - среднее число механизированных линий лри однородной загрузке судна (дробная (не целая) величина); - количество расчетных люков судна; Аиг - коэффициент конструктивной неравномерности трюмов, Z ГТ,=---------П И'тах 1, 10 где Г И', - суммарная вместимость трюмов судна, м ; i - индекс отсека (трюма); т - число отсеков (трюмов) на судне; - вместимость наибольшего трюма, м ; п - число люков судна. Исходя из заданной композиции грузов на судне, определяется сред­ няя концентрация механизированных линий при обработке судна. Расчеты выполняются в следующей последовательности: I. По каждому расчетному отсеку' определяется число машино-часов работы механизированной линии t,, ч. При этом используются формулы Qu р- '■=£ где Q,, - масса j - го груза в i - м отсеке, т; Р; - производительность механизированной линии на j-м грузе, т/машч. 2. Выявляется лимитирующий отсек, на обработку которого затрачи­ вается больше всего машино-часов r)in = 1,™*. 3. Определяется среднее число механизированных линий, одновре­ менно используемых на протяжении грузовой обработки судна Z'. . т Aim 4. Определяется средняя производительность одной механизирован­ ной линии Р, т/ч, ___ IJ р =-------- Е'. т/ч 5. Определяется средняя интенсивность грузовой обработки судна V, W = mP. ЧЛ» нсмяиуеге» число 11 la, . N Все необходимые расчеты представителей согласно заданию. выполняются для двух судов- ПРАКТИЧЕСКАЯ РАБОТА № 3 Определение массы груза в одном подъеме МЦД 1. Постановка задачи Масса груза в одном подъеме - один из двух параметров, входящих в формулу расчета производительности МЦД-Р, т/ч, 3600 Р =......... Gr, Тц где Тц - продолжительность цикла МЦД, с; Gr - масса груза, перегруженного за цикл, т. Количество (масса) насыпного груза Gr, т, перегруженного грейфером за цикл, рассчитывается по следующей формуле Gr = К Y Фг, где Ц - объем грейфера, м3; у - насыпная масса груза, т/м3, 1 у = ..... , Шгр где <огр - удельный погрузочный объем груза (УПО), м3/ т, фг - коэффициент заполнения грейфера, Фг = —" , и где Цр - объем фактически зачерпнутого груза, м3. Коэффициент заполнения грейфера зависит от рода перегружаемого материала, его гранулометрического состава, конструкции, массы грейфера и др. факторов. 12 При погрузке навалочных грузов в суда н вагоны и выгрузке из них значение q>r в процессе погрузки-вьпрузки существенно меняется. В связи с этим процесс погрузки (разгрузки) судна обычно разделяют на этапы Первый этап характеризуется наибольшим заполнением грейфера, штив­ ки (подгребки) груза при этом не требуется. На втором и третьем эта­ пах заполнение грейфера уменьшается и необходима штивка груза. Средневзвешенное значение коэффициента заполнения грейфера оп­ ределяется согласно выражению 100 , Ф‘ ~ 1 + *1 <Р, Ф: где <pi q>2 - соответственно коэффициент заполнения грейфера при выгрузке первого и второго слоя груза; д-] к2 _ соответственно количество груза, выгруженного из первого и второго слоя, %. Количество (масса) круглого леса, перегружаемого грейфером за цикл где Fr - площадь поперечного сечения зева грейфера, м2; /- - длина перегружаемого леса, м; Ул - удельная масса древесины, т/м3; р„ = 0,7 - 0,8 - коэффициент полнодревесности пачки леса, зажатой грейфером. Определение массы груза в грейфере (количества навалочного и лес­ ного груза в одном подъеме МЦД) тесно связано с выбором соответствую­ щего грейфера для нее с учетом грузоподъемности МЦД. Необходимо подбирать для заданной МЦД грейфер такой вместимо­ сти, м’, чтобы максимально использовать ее грузоподъемность. Тип грузозахвата для соответствующего вида груза выбирается из “Сетки типов и параметров грузозахватных устройств”. Наиболее предпочтителен тот тип грузозахвата, при котором потреб­ ность во вспомогательных рабочих, необходимых для обслуживания опера­ ций (судовой, передаточной, складской и т.п.) перегрузочного процесса, минимальна при максимальном использовании крана по грузоподъемности. В качестве рекомендаций по подбору оборудования и грузозахватных устройств может быть использована информация сборника “Типовые и технологические процессы погрузочно-разгрузочных работ в морских пор- При перегрузке грузов грейферами или другими захватными устрой­ ствами должно быть соблюдено условие: 13 (2м й Gr + G,y, ГДС 2« - грузоподъемность крана, т; G,y - масса захватного устройства (грейфера), т. Проблема выбора грейфера для МЦД заданной грузоподъемности ак­ туальна в связи с тем, что сам грейфер “забирает” ~ 40% грузоподъемности МЦД. Так. например, для грузов с у 2,8 т/м3 масса грейфера принимается равной 0,43 Ом. Подбор грейфера по вместимости производится из условия недопус­ тимости перегрузки крана Ц, м3, 2и - G,y Ц =----------- - У Масса подъема тарно-штучных грузов, перегружаемых за никл, обу­ славливается: - грузоподъемностью крана; - родом груза; - массой одного места (контейнера, автомобиля, станка, ящика и т.д.); - его упаковкой (пакеты, пачки, связки и т.д.); - типом и размерами захватных устройств. Данная величина устанавливается по справочным данным, исходя из используемого грузозахвата и средств укрупнения грузовых мест. 2 . Исходные данные Из табл. 1 прил. 3 по номеру исходных данных выбираются: 1. Тип портального крана. 2. Вид навалочного груза. 3. Вид тарно-штучного груза. 4. Класс грузового помещения судна по степени доступности для про­ ведения ПРР. 5. Технические характеристики портальных кранов отечественного производства и некоторых иностранных фирм (грузоподъемность, макси­ мальный и минимальный вылеты стрелы крана и скоростные характеристи­ ки механизмов перегрузочной установки) [8, с. 4 - 6] и [5, с. 291 - 294]. 6. Сетка типов и параметров грейферов для навалочных сыпучих гру­ зов и круглого леса (вместимость и масса грейфера) [5, с. 290]. 7. Характеристика навалочных и лесных грузов - прил. 3 табл. 2. 8. Коэффициент заполнения грейфера по этапам процесса разгрузки судна (слоям груза) - прил. 3 табл. 3. 9. Количество насыпного груза, выгруженного на различных этапах в зависимости от типа судна - прил. 3 табл. 4, 5. 14 10 Масса тарно-штучного груза в подъеме - прил• 3 табл 6. 11 Примерные схемы укладки груза на поддонах |.. с. 18 30] 3. Решение задачи По навапочному грузу: определяется характеристика заданного навалочного груза и класс груза по ЕКНВиВ; определяются основные параметры МЦД, подбирается соответствующий грейфер для МЦД вместимостью, м : для заданной фронтальной перегрузочной установки и выбранного грузозахвата выписываются основные характеристики согласно табл. 3.1, Таблица 3 1 Показатели Тип перегрузочной установки: - группа крана - грузоподъемность - вылет (пролет) крана - колея крана Скоростные характеристики механиз­ мов: - подъема - поворота - изменения вылета - передвижения: крана моста грузовой тележки Установленная мощность приводов Тшт грузозахвата Грузоподъемность Число вспомогательных рабочих для обслуживания операций: - застройка (захват) груза - отстройка (отдача) груза Размерность Значения т м м м/с об/мин м/с м/с м/с м/с кВт т чел. чел. определяются коэффициенты определяется количество васыпнот ™“ п0 слоям груза; определяется средпе,,’’“0»“- грейфера, J а !ение коэффициента заполнения определяется масса насыпного груза, выгружаемого за цикл. 15 По тарно-штучному грузу: определяется масса одного места груза (мешка, ящика, бочки и др.) и класс ЛИГ по ЕКНВиВ (М-50, Я-80 и др.); определяется примерная схема укладки груза на поддонах и число мест в одном пакете (схема укладки вычерчивается); определяется масса ТШГ в одном подъеме; рассматривается возможность одновременной перегрузки нескольких пакетов, исходя из грузоподъемности заданного крана и массы одного паке­ та, и рассчитывается масса комбинированного подъема. ПРАКТИЧЕСКАЯ РАБОТА № 4 Определение нуги перемещения груза МЦД 1 . Постановка задачи Путь перемещения груза МЦЦ (высота подъема и опускания груза, угол поворота крана, расстояние передвижения тележки козлового крана и передвижения моста мостового крана) определяется вариантом работы. Как правило, при работе по варианту вагон - склад путь перемещения груза меньше, чем при работе по варианту судно - склад и обратно. Также раз­ личны пули перемещения 1руза при работе по другим вариантам. При прочих равных условиях путь перемещения груза при загрузке (разгрузке) палубных и полупалубных судов больше, чем судов полностью открытых. Это объясняется тем, что дополнительно имеет место опускание захватного устройства в трюм и извлечение его из трюма. Дальность перемещения груза в процессе загрузки (разгрузки) судна даже при работе по одному варианту не остается постоянной величиной и изменяется в связи с изменением осадки судна и других факторов. В ряде бассейнов на величину пути перемещения груза влияет коле­ бание уровня воды. Таким образом, пути перемещения груза МЦД должны определяться в соответствии с конкретными условиями перегрузочного процесса, при этом нужно принимать их средние значения. 2. Исходные данные Из прил. 4, в соответствии с номером исходных данных, выбираются: 1. Осадка судна Тс. 2. Высота борта судна Лс 3. Высота набережной hK 4. Высота штабеля навалочного груза Аш. .4' } 1 . .11/ / Crh*&. Рис. 4.1. Крановая схема перегрузки груза 17 Для перевозки грузов крытого хранения используются крытые вагоны, для перевозки грузов открытого хранения - полувагоны. Высота кузова вагона hn = 2,06 м - для 4-осного полувагона; Лщ, = 2.31 м - для 4-осного крытого вагона. 3. Решение задачи Г 1ривелем практические рекомендации по определению средней вели­ чины перемещения груза высоты подъема и опускания груза (захватного устройства), угла поворота стрелы крана Необходимо вычертить расчетную схему (рис. 4.1) и определить па­ раметры осредненной траектории перемещения груза (грузозахвата) в цик­ ле по высоте и в горизонтальной плоскости по всем возможным вариантам для обоих видов заданного груза. Средняя высота подъема //„ и опускания Н„ груза при разгрузке (загрузке) судна, м. определяется от середины слоя груза в судне до середины высоты штабеля ^n(o) ~ + h,, где //„ - высота территории причала над минимальным уровнем воды, м; Ацг высота центра тяжести груза в судне над уровнем воды, м; Аг - высота подъема груза над территорией причала,м. Высота подъема hr устанавливается с учетом вертикального габарита приближения железнодорожных строений, обеспечивающего безопасный пронос груза над вагонами. Над территорией причала груз должен подни­ маться не менее, чем на 0,5 м выше высоты вагона. Это обуславливается тем, что вагоны часто находятся на прикордонных путях и необходимо обеспечить безопасную работу на причале. При перемещении тарно­ штучных грузов из судна на склад и обратно, а также навалочных по вари­ анту судно вагон Лг = 5,3 ...5,5 м. При перегрузке навалочных и лесных грузов по варианту судно склад и обратно Лг устанавливается с учетом высоты штабеля и запаса 0,5 м для безопасного проноса груза над ним Аналогично рассчитывается высота опускания груза от отметки уровня максимального подъема до уровня цен­ тра тяжести массы груза в штабеле, вагоне или судне. При определении средней высоты подъема и опускания груза осадку судна в грузу Тс принимают с учетом коэффициента использования его грузоподъемности. При перегрузке навалочных грузов, перевозимых в трюмах судов, вы­ сота подъема Нпя и высота опускания Нои, м, определяются по следующим формулам (см. рис. 4 1, а) для вариантов: 18 Судно - склад (берег): Я'„ г.а = тс - лс + ик + — йш + 0,5; //”ос-ск = 0; 2 2 ПРИ — £Й, W“nc^ = Tc- Йс + Йн+Й„+0,5; /Ле-ек=0. Склад (берег) - судно: = 0,5; Н"о „-с = | Лш + й„ - йс + Тс + 0.5; при у^й, Я'пв-сЧ-^ й„ + 0,5; fl"oa« = й, + Лн-Лс + Тс + 0,5. Судно - вагон: ^лм = Тс- — йс + h„ + h„ + 0,5; li'cc-t.-O. Вагон - судно: + 0,5; йГов.с = й» + й„-Йе + Тс + 0,5. =- 2 Вагон - склад (берег): - — hm-ht + — h„ + 0,5; 2 2 при — <. Й, HHat.a = 0; = 0. 2 Склад (берег) - вагон: Я„ = 0,5; = -~ йш - й>+ 0,5; при у S й» РГ^ = ht-^ha +0,5; !Г0 „., = 0. На судах-площадках груз укладывают на палубу. В этом случае при пределении высоты подъема груза при работе по вариантам судно - склад 19 (берег) и судно - вагон, т. е. Н"пс-ек> 1Г'пс.с, необходимо из расчетных фор­ мул вычесть .2 (йс + Лг), а при определении высоты опускания груза при работе по вариантам склад (берег) - судно и вагон - судно, т. е. й”0 ^'оъ-с соответственно вычесть .2 йг, где hT- высота слоя груза на палубе. Лесные грузы укладывают в трюмы и на палубу. Для практических расчетов можно принимать, что центр тяжести груза, находящегося в судне, лежит на уровне палубы. В отличие от насыпных, лесные грузы необходимо укладывать в судне, вагоне и на складе. С учетом указанных условий анало­ гично рассмотренному, определяют среднюю высоту подъема и опускания при перегрузке лесных грузов. При перегрузке штучных грузов высота подъема и высота опуска­ ния м, определяются по следующим формулам (см. рис. 4.1, б) для вариантов: Судно - склад: 1 2 fl™nc-0K = Те - — йс + h„ + + 0,5; Я“ос-« = А.+ 0,5. Склад (берег) - судно: При подаче груза из судна на рампу' склада и с рампы в судно из вы­ ражений Нш0 с.ск и Н'п„ ок-с нужно вычесть высоту рампы. Для контейнеров приведем формулы расчета и /Л, м, с достаточ­ ной для практики точностью в случае хранения их на складе в один ярус и перевозке на судах - площадках в два яруса для вариантов: Судно - склад (берег): /Лс-сх = Тс + йн-Лс- - Ак + Л, + 0,5 ; Склад (берег) - судно: Н П СК-С АДо с-ск Полувагон , сх-с С-СК . склад (см. рис. 4.1, в): /Л„.ск = Ага + 0,5; /Дов.сК = Лв + 0,5. ZTOS43: = A, + 0,5, 20 Склад - полувагон: ; ЛГпй» = flr0<x.f = H’n»-«. Автомобиль - склад (см. рис. 4.1, в): =*»+о>5; /г«—= А»+ °’5 • Склад - автомобиль: Н\ „ = Я*о ; Г» <*•»" “ п Высота вагона от головки рельса Л„ м, рассчитывается по формуле Ъ = Ьа+ 1,3. Для перегрузочных машин с рабочим движением - вращением стре­ лового устройства угол поворота стрелы крана устанавливают в зависимо­ сти от варианта работ, взаимного расположения точек приема и отдачи груза, положения крана относительно обрабатываемых транспортных средств (судов, вагонов, автотранспорта) и других факторов. В процессе погрузки (выгрузки) судна угол поворота меняется. Для практических расчетов можно принимать следующие значения углов поворота: при работе по варианту судно - склад и склад - судно а = = 140 - 180°, по вариантам судно - вагон, вагон - скпад и в обратных на­ правлениях а = 75 - 90°. Передвижение крана является установочным движением, а изменение вылета стрелы, как правило, совмещается с подъемом, опусканием груза и поворотом стрелы. Практически эти величины не влияют на продолжитель­ ность цикла. ПРАКТИЧЕСКАЯ РАБОТА № 5 Определение времени цикла МЦД 1. Постановка задачи Время цикла - второй показатель (после массы груза в одном подъеме МЦД), входящий в формулу' расчета производительности МЦД. Циклом машины периодического действия называется период вре­ мени, в течение которого перемещается одна порция груза с возвращени­ ем грузо захватного устройства к месту захвата груза. 21 Цикл состоит из операций, разделяющихся по характеру их выполне­ ния на две группы: - машинные операции - подъем, поворот, опускание, изменение выле­ та стрелы, передвижение, захват груза грейфером и высыпание его, про­ должительность которых определяется при помощи расчета, исходя из пути перемещения груза и скорости отдельных механизмов машины; - ручные и механизированные операции - зацепка, отцепка и установ­ ка над местом погрузки (разгрузки) грузозахватного устройства; захват штучных грузов автоматическим грузозахватным устройством и их отстропка и др., продолжительность которых устанавливается хронометра­ жем. Продолжительность цикла крана зависит от варианта работы, типа судна, навыков крановщика по совмещению отдельных движений и других факторов. В работе рассматривается аналитический метод определения продол­ жительности цикла крана. При этом время цикла определяется для каждого заданного рода груза для всех возможных вариантов перегрузки каждого направления грузопо­ тока (прибытие/импорт; отправленис/экспорт). 2. Исходные данные Из табл. 1-4 прил. 5 выбираются необходимые нормативы времени. Высота подъема и опускания груза, а также углы поворота стрелы крана - результаты практической работы № 4. Скоростные характеристики подъемно-транспортных машин - см. табл. 3.1 практической работы № 3. 3. Решение задачи Продолжительность цикла поворотного крана Тц, с, может быть опре­ делена, согласно формулам (1) и (2), следующим образом: при перегрузке навалочных грузов по формуле Тц = ( 2 + 2 to + 2 Гз + t4 + ts +t^ + to ) e ; (1) при пере1рузке штучных грузов по формуле Тц = (2Л+212 + 2/3)£-+/8 + Г9 + Гю + Л1 + 2Л2, (2) где 2ЯП 2 Z] =----- + 4 - время подъема груза и опускания порожнего v„ захватного устройства на среднюю высоту Н№ с; 22 2Н К2=____ + 4- время опускания груза и подъема порожнего уп захватного устройства на среднюю высоту Но, с. 2 /3 = -__+ 8 - время поворота крана с грузом и обратно, с, 3и Ль f6 - соответственно время на установку порожнего грейфера на груз и направление груженого грейфера над местом разгрузки или укладки его на штабель леса, с, г5> 6 - соответственно время на захват груза грейфером и высыпание его из грейфера, с, 4- бо - время застропки захватного устройства соответственно с гру­ зом и без груза, с; г9, 'н - время установки и отстропки захватного устройства соответст­ венно с грузом и без груза, с; - время перемещения стрелы от порожнего (груженого) к гружено­ му (порожнему) захватному устройству, с; в - коэффициент, учитывающий совмещение операций при перегрузке навалочных грузов грейферами по вариантам: судно - склад s = 0,65, склад - судно е = 0,7, судно - вагон е = 0,73, вагон - судно и вагон - склад s 0,75, склад - вагон е = 0,72. В формулах для определения и '3 введены следующие обозначе­ ния: Vn - средняя скорость механизма подъема крана, м/с. При работе с грузом vn принимается равной 0,8 паспортной скорости подъема, при рабо­ те без груза - 0,9. и - частота вращения стрелы, об/мин; 4 и 8 с — увеличение продолжительности времени подъема и опуска­ ния на среднюю высоту и поворота стрелы крана вследствие разгона и тор­ можения электродвигателей, рассчитываемое по формуле 2--------- , 2 Z ме'^анХов позТ ” ТОрМ0Жения> принимается соответственно 2 и 4 с для механизмов подъема и поворота При пере!рузке штучных грузов отдельными / 23 тяжеловесов и т. п.) в формуле (2) значения бо, /п, 2 t\2 принимаются рав­ ными нулю. Тарно-штучные грузы бывают: - открытого хранения (кирпич на поддонах, пакеты в термоусадочной пленке); - крытого хранения (мешки с сахаром, цементом, мукой, спички в ящиках). Соответственно первые перевозятся береговым транспортом в полува­ гонах и платформах, а вторые - в крытых вагонах. Следовательно, необхо­ димо иметь в виду, что при переработке тарно-штучных грузов крытого хранения кран нс участвует в работе по варианту склад - вагон. Продолжительность цикла неповоротных кранов, т.е. кранов с воз­ вратно-поступательным движением рабочего органа (мостовые, козловые краны, грейферно-бункерные, грейферно-конвейерные и мостовые пере­ гружатели), можно определять по тем же формулам, но операция поворота стрелы заменяется операцией передвижения тележки (козловые краны) или моста (мостовые краны). Поэтому значение t3_ с, определяют по формуле 2 2 t3 =--------- + 4, Vt(«) где на, м; - среднее расстояние передвижения грузовой тележки (моста) кра­ - скорость передвижения грузовой тележки (моста крана), м/с. Продолжительность цикла вилочного погрузчика Тц, с, определяется по формуле Тц = 2 Л + t2 + h + h + ts, Лш где 2 Z] = —- - время подъема груза и опускания порожних вилок на V1 половину наибольшей высоты штабеля Лш, с; U t2 =------ время движения погрузчика с грузом на среднее расстояние Ац, с; v2 Д, ?з =----- время движения погрузчика порожнем на среднее расстояние с; 24 г, - время захвата груза (поддона) погрузчиком с причала, рампы, штабеля; принимается соответственно для электропогрузчиков и автопо­ грузчиков равным 17 и 19 с; r.s - время установки груженого поддона в штабель, принимается для электропогрузчиков - 22, автопогрузчиков - 20 с. В формулах для определения 6, Ц /3 обозначены: V] - скорость подъема и опускания вилок, м/с; V2 и V3 — соответственно скорость передвижения погрузчика с грузом и порожнем, м/с. Решение выполняется для обоих заданных видов груза (навалочного и тарно-штучного) по всем возможным вариантам перегрузки каждого на­ правления грузопотока (прибытие/импорт, отправление/экспорт). ПРАКТИЧЕСКАЯ РАБОТА № 6 Определение производительности МЦД по вариантам перегрузки и средневзвешенных производительностей 1. Постановка задачи На основе рассчитанных в предыдущих практических работах № 3-5 массы груза в одном подъеме МЦД и продолжительности цикла МЦД по всем возможным вариантам перегрузки каждого направления грузопотока (прибытие/импорт, отправление/экспорт) для двух заданных видов грузов (навалочного и тарно-ппучного) и заданного типа МЦД определяется рас­ четная производительность заданной установки Р>}, т/ч, согласно вариантам перегрузки, по формуле 3600 Pi-j - т*ц'■/ Gn, где i-j - варианты перегрузки. Варианты вписываются в таблицы производительности оборудования схемы механизации причала, которые составляются для каждого вида груза и каждого направления грузопотока согласно табл. 6.1, где также приводят­ ся численные значения производительностей всех подъемно транспортных установок схемы механизации причала, устанавливаемые на основе ком­ плексных норм выработки, приведенных в сборнике [1] или (9J. 25 Таблица 6.1 Гии установки, масса подъема Г Вариант перегрузки, место работ - _______ фронтальный Кран КПП 10-30 Судно - вагон G„ = 5,8 т Судно - склад Склад - вагон Вагон - судно Склад - судно Вагон - склад тыловой Кран КПП 10-30 Склад - склад 6„=5,8т Склад - вагон Вагон - склад Бульдозер Склад - склад МТЗ-82 (подгребка) т/ч расчетная | по нормам | принятая Комплексные нормы выработки К„ j.j, т/смену, для соответствующего варианта перегрузки устанавливаются в зависимости от класса груза, тех­ нологической схемы погрузочно-разгрузочных работ, класса грузовых по­ мещений судна, группы крана, типов универсальных, специальных трюм­ ных машин и внутрипортового транспорта, используемого грузозахватного приспособления, трудоемкости погрузки-выгрузки различных слоев нава­ лочных грузов и лесоматериалов. Производительность машины, Р’ч, т/ч, соответствующая установлен­ ной сменной норме К„ ,.у, КяУ р1 ,.J ______ , г •on где P'j.j - производительность перегрузочной установки по варианту работ / -j.thr, ton - оперативное время работы машины в смену при ее длительности В 7 Ч. ,т Т.о,, ,inr При погрузке (выгрузке) судов с навалочными грузами грейферами следует иметь в виду, что комплексная норма задается по слоям навалочно­ го груза. При выгрузке всех навалочных грузов (кроме песка) груз в грузово помещении судна подразделяется на три слоя; ,_ при погрузке всех навалочных грузов (за исключением объемистых) на два слоя; 26 при погрузке навалочных объемистых грузов (Н-КС, Н-КМ, Н-УГ Р) - Н3 выгрузке и погрузке всех навалочных грузов из (в) речных судов - При производстве вагонных и складских погрузо гно разгру ,о ыых p.i бот процесс погрузки (разгрузки) не дифференцирован по слоям груза. В этом случае расчет средневзвешенной комплексной нормы по соот ветствуюшему варианту перегрузки при наличии трех слоев Кк ,.j, т/см, производится по формуле Кн i-j- --------------------- > Ф1 ф2 фЗ ---- +----- +----КН1 Кц2 КцЗ где Кк!. Кй, К«з - значения комплексных норм на первом, втором и третьем слое, т/смену; Ф1, Фг, Фз - доля первого, второго и третьего слоя в зависимости от класса грузовых трюмов. Расчетные значения производительностей перегрузочной установки сравниваются с полученными по нормам и принимается решение о величи­ не производительности для использования в дальнейших расчетах. Кроме производительностей перегрузочных установок по вариантам работ рассчитываются также средневзвешенные производительности обра­ ботки транспортных средств (судов и вагонов). Средневзвешенная производительность обработки судна Р . т/ч, опре­ деляется по формуле 1 Рс> = ---------------------- > 1 “ ОЦжл &СКЛ ----------- + ------- Р‘ г C-в pl Г сск вапиантл’ ”?°*’"водигельн0!:^' Фронтальной перегрузочной установки по варианту судно - вагон или обратно, т/ч; перегрузочной устаковки ло по йариа1^ суд"° ' 27 1 - «скл (транзиту). доля грузооборота, перерабатываемого по прямому варианту Средневзвешенная производительность обработки вагонов Р!в, т/ч, оп­ ределяется по формуле 1 ---------- + ------- Р Г 1 С-» Р Г 1 В-СХ где Р В.С1С — производительность фронтальной перегрузочной установки по варианту нагон - склад или обратно, т/ч. 2. Исходные данные Масса груза в одном подъеме МЦД навалочного и тарно-штучного груза - практическая работа № 3. Продолжительность цикла МЦД - практическая работа № 5. Доля грузооборота, перегружаемая через склад а^д, - результат прак­ тической работы № 1 (задание 1 прил. 1). 3. Решение задачи На основе определенных в предыдущих работах (№ 3, 5) параметров выполняется расчет производительности заданной МЦД по всем возмож­ ным вариантам перегрузки обоих заданных видов груза для каждого на­ правления грузопотока. Каждое судно может обрабатываться как со склада (на склад) по ва­ риантам: склад - судно, судно - склад, так и по транзиту (прямому вариан­ ту): судно — вагон (а/м), вагон (а/м) - судно. То же касается и береговых транспортных средств - вагонов и а/м, которые могут обрабатываться как на (со) склад (а), так и по прямому варианту. Поскольку каждый вариант перегрузки имеет свою производительность, то рассчитывается средне­ взвешенная производительность обработки транспортных средств - судов и вагонов 28 ПРАКТИЧЕСКАЯ РАБОТА № 7 Составление рабочей технологической карты 1. Постановка задачи Рабочая технологическая карта (РТК) является основным документом технологического процесса перегрузки, а разработка технологических карг - одним из этапов проектирования грузовой обработки судна. Целью рабо­ ты. в частности, является ознакомление с технолого-нормативной доку мснтанней. Задача состоит в выборе такелажа и грузозахватных устройств для об­ работки судна с заданным родом груза, описании технологического процес­ са по операциям, расстановке рабочих и машин по местам производства работ и. в случае необходимости, определении особых требований к пере­ грузке данного груза с учетом безопасной обработки флота Форма (вид) РТК имеет свои особенности (отклонения от образцов) в каждом конкретном порту. Предлагается разработать технологическую карту по форме прил. 6. 2. Исходные данные Технологическая карта в практической работе № 3 разрабатывается для заданных параметров: - навалочного груза (нечетный номер курсанта по списку7 группы): - тарно-нгтучного груза (четный номер курсанта по списку группы) Определение вида перевозки (поштучно или готовыми пакетами) за­ данного тарно-штучного груза производится обучаемыми самостоятельно. Типы транспортных средств: тип наземных транспортных средств (вагонов, автомашин I - опреде­ ляется обучаемыми в зависимости от заданного груза; ческой^яЙтрхг?06 ~ ОПРеделяется из исходных данных к пракгиСостав оборудования схемы механизации причала: ческойработе№^Н°И (ТЬИОВОи) механизации - кран, заданный в практи- ся hhZX“ (П0ГРУЗЧ№И булъдозеры/экскаваторьг) - выбирают- Направление грузопотока: - с воды на берег / импорт Для номеров курсантов по списку' группы с 1 по 12: F - с берега на воду / эксплпт „ Р для остальных номеров 29 3. Решение задачи В заголовке Рабочей технологической карты указываются: род груза, класс по ЕКНВиВ и основные характеристики - погрузочный объем, тип тары, размеры и вес одного места, характер перегрузочных операций, типы (проекты) транспортных средств. В разд. 1 приводятся технико-эксплуатационные показатели. Намеча­ ются всевозможные технологические схемы переработки заданного груза по всем вариантам перегрузки заданного направления грузопотока для случая развитых тыловых складов и широкого использования при перегруз­ ке навалочных грузов тыловых кранов и средств малой механизации: буль­ дозеров для навалочных грузов и погрузчиков для тарно-штучных грузов. Не следует забывать, что тарно-штучные грузы крытого хранения пе­ ревозятся в крытых вагонах и а/м и хранятся в крытых складах. Обработка (погрузка или выгрузка) крьгтых вагонов в тылу производится у рампы крытого склада, а на линии кордона (линии фронтальных кранов) на столрампе (грузовом столе). При этом важно помнить, что тарно-штучные гру­ зы могут перевозиться в транспортных средствах (судах и вагонах) по­ штучно с формированием пакетов в порту для их хранения и транспорти­ ровки по территории порта с дальнейшим расформированием в смежном виде транспорта и готовыми транспортными пакетами. По каждой технологической схеме перегрузки, включенной в техноло­ гическую карту (РТК), приводится расстановка рабочих по операциям пере­ грузочного процесса в соответствии с местом их выполнения и указывается комплексная норма выработки на одну технологическую линию. При расстановке рабочих по звеньям в соответствии с местом выпол­ нения технологических операций принято, что в состав вагонного звена включают рабочих, занятых не только в вагоне, но и на рампе склада; в состав автотранспортного звена включают рабочих, занятых грузовыми операциями не только в кузове, но и на грузовом столе; в состав внутрилортового транспортного звена включают водителей погрузчиков, используе­ мых на операциях по перемещению груза между местами выполнения пере­ грузочных работ (причалом, складом, вагоном и т. п.). Если водители погрузчиков выполняют также и складскую операцию, то их численность указывается один раз в составе внутрипортового транс­ портного звена. В состав складского звена включают рабочих, крановщиков и водите­ лей складских погрузчиков, осуществляющих грузовые операции на складе. В состав судового звена включают рабочих, занятых непосредственно на судне, а также водителей зачистных машин, используемых на судне, и 30 водителей автопогрузчиков, участвующих в перемещении гру за и з прос вста люка в подпалубное пространство или обратно. Комплексная норма выработки устанавливается из | I или р< с вается аналитически. В разд. 2 дан перечень используемых технических средств и техноло­ гической оснастки по технологическим схемам перегрузки. При использовании в технологической схеме специальных нестан­ дартных устройств и приспособлений приводится их схематическое изо­ бражение. В разд. 3 приводится описание технологического процесса по следу ющим операциям: - внутрипортовая транспортная; - судовая; - передаточная; - складская; - автомобильная. - вагонная; - кордонная; Описание выполнения каждой технологической операции дается крат­ ко, с указанием используемых машин, грузозахватных устройств, приспо­ соблений, а также способов захвата (или освобождения) груза, укладки или разборки груза на транспортных средствах и на складе, формирования (расформирования) груза в (из) пакеты (ов). Операции перегрузочного процесса описываются строго для заданного направления грузопотока с учетом типов обрабатываемых транспортных средств (судов, вагонов и автомашин) и возможностью их обработки вы­ бранной (заданной) техникой. Из схем и рисунков, прилагаемых к технологической карте, в первую очередь, приводят схемы способов формирования пакетов, схему застройки этих пакетов. В случае разгрузки судов или вагонов с навалочными грузами прилагают схему рационального использования зачистных машин и уст­ ройств В разд. 4 указываются особые требования, которые отражают специ­ фические для данного груза особенности безопасного труда, пожарной безопасности и производственной санитарии, в том числе требования в отношении спецодежды, спецобуви и предохранительных приспособлений, которые применяются в данном технологическом процессе. 31 ПРАКТИЧЕСКАЯ РАБОТА № 8 Разработка схемы механизации причала для грузов открытого хране­ ния с использованием универсального перегрузочного оборудования 1. Постановка задачи Универсальная схема механизации причала, т. е. схема с использо­ ванием универсальных портальных кранов, а также при необходимости погрузчиков и бульдозеров, разрабатывается для индивидуального рода груза открытого хранения с заданным размером грузооборота и конкретно­ го судна. Для заданного грузооборота необходимо рассчитать требуемую вме­ стимость склада на причале, исходя из трех условий. 1. По определенному размеру требуемой вместимости складов подби­ рается конкретный тип компоновки причала с перечнем необходимых фронтов (линий) обработки береговых транспортных средств (вагонов, а/м). Этот подбор осуществляется последовательно. 2. Сначала рассматривается возможность использования на причале только кордонных (фронтальных) кранов для обработки всех видов транспортых средств: как судов, так и вагонов и а/м. Если оказывается, что дан­ ный тип схемы механизации недостаточен (определяется по соотношению расчетной и фактической площадей складов) делается вывод о необходимо­ сти дополнительного использования: - средств малой механизации (погрузчиков, бульдозеров, экскавато­ ров) или - тыловой .линии портальных кранов. 3. После утверждения типа схемы механизации причала устанавлива­ ется взаимное расположение перегрузочного оборудования на причале, определяются габариты и вместимость складских площадей, которые могут быть ими обслужены. Суммарная фактическая вместимость складов причала сравнивается с расчетной Если фактическая вместимость превышает расчетную, то необ­ ходимо сократить ее до необходимых размеров и пересчитать линейные размеры складских площадей. Разработанная схема механизации (разрез и план причала) в масшта­ бе вычерчивается на листе миллиметровой бумаги, где приводятся все не­ обходимые размеры. 2. Исходные данные Схема механизации причала разрабатывается для заданных парамет­ ров к практической работе № 3: 32 - тарно-пггучного груза (нечетный номер курсанта по списку группы). - навалочного груза (четный номер курсанта по списку' группы) Рассматривается порт отправления груза (экспорт). В данной работе предполагается, что заданный тарно-пгтучный груз транспортируется готовыми пакетами в термоусадочной пленке и поэтому является грузом открытого хранения и перевозится в открытом подвижном составе. Из прил. 7, в соответствии с индивидуальным номером исходных дан­ ных, выбираются. - годовой грузооборот причала Q», тыс.т; - коэффициент неравномерности грузооборота £н. - нормативная вместимость склада в процентах от навигационного грузооборота е№ %; - коэффициент прохождения груза через склад аскл - нормативное время хранения груза на складе lxf, сут; - длина обрабатываемого судна Lc, м; - норма нагрузки на 1 м2 площади склада q, т; - коэффициент использования основной площади склада к1К Из табл. 2 прил. 3 выбираются: - насыпная плотность навалочного груза у, т/м3; - угол естественного откоса для навалочного груза <р. Из прил. 4 выбирается максимальная высота складирования навалоч­ ного груза hm, м. 3. Решение задачи Вместимость склада на причале, Екр, т, необходимого для сглажива­ ния последствий неравномерности движения взаимодействующих транс­ портных средств, устанавливается из рассмотрения ряда условий и прини­ мается соответствующей следующему выражению Еяр = птах 0,01 еиОнк!! ^Qc <2/ txp где е„ нормативная вместимость склада в процентах от навигационного грузооборота; - коэффициент неравномерности грузопотока; ’ - коэффициент кратности; для навалочных и лесных грузов £-2.3 ^^переработке нескольких сортов груза принимается £ = 1 для каждого - нормативное время хранения груза на складе, сут. 33 Основная площадь территории под складирование груза на причале , м2, может быть определена ориентировочно по укрупненным показа­ телям: где кт - коэффициент использования основной площади склада; q - средняя масса груза, укладываемого на 1 м2 склада, т/м2. На первом этапе компоновки вычерчивается на миллиметровке причал в разрезе в масштабе 1:250 и проверяется достаточность обеспечения рас­ четной вместимости склада только фронтальными кранами (рис. 8.1). ! Г53 1 7К & Рис. 8.1. Компоновка схемы механизации причала Отметка поверхности портовой территории ( 4- ) принимается за 0 (ноль). Приводится отметка проектного дна и, если заданы, отметки верх­ него (максимального) и нижнего (минимального) уровней воды. Вычерчивается разрез судна по мидель-шпангоуту при максимальной осадке (в грузу). На разрезе причала также прочерчивается в масштабе габаритка фрон­ тального крана. Если это кран портальный, то расстояние от линии причала до прикордонного рельса крана принимается равным 2,25 м. Отмечается зона в пределах максимального вылета крана, которая может быть исполь­ зована в качестве площадок под складирование груза. 34 Ширина штабеля на складе, обслуживаемого фронтальным краном, Во. м. рассчитывается по формуле Во = Л_-(К/2 + /о). - максимальный вылет стрелы портального крана, м, К - колея крана, м; /0 - расстояние от тылового рельса до кромки штабеля (/0 - 2.25 м). Фактическая площадь территории причала, отводимая под склад, при условии использования в схеме механизации только фронтальных кранов составит: Р0Ф = ^0 ^ск , где где La -длина склада на причале (принять LCK« Lc), м. Сравним расчетную площадь под склад Г/ с величиной фактической £оф складской площадки в зоне обслуживания фронтальной перегрузочной установки и определимся с типом схемы механизации в целях освоения расчетного грузооборота. Так, при < Гоф все перегрузочные операции по обслуживанию как судов, так вагонов и склада осуществляются оборудованием причального фронта. При 1 < Fop / Гоф < 2 грузовая обработка судов и вагонов выполняется фронтальными кранами, а вспомогательные перегрузочные машины тыло­ вого фронта (автопогрузчики, бульдозеры) заняты на обслуживании тыло­ вого склада, осуществляют операции перемещения груза из прикордонной зоны склада (зона передачи) в тыловой склад и обратно. При 2 < Рор/ Гоф < 3 на причале наряду с фронтальными используются тыловые краны, устанавливаемые на расстоянии: Дп»ф+ ’ 4пот оси фронтального (/зп = 3...4 м - зона передачи гру­ за). Грузовая обработка вагонов предусматривается как под кранами при­ чального фронта, так и в тылу. При Fop I » 3, применительно к схемам с портальными кранами, можно сделать заключение о том, что в пределах одного причала нельзя обеспечить размещение груза, соответствующего и, следовательно, необходимо или увеличить число причалов для достижения расчетной вместимости склада, или рассмотреть схемы механизации с использованием других типов перегрузочных установок (например, с мостовыми кранами на эстакадах или с мостовыми перегружателями). Схема механизации причала второго типа приведена для случая пере­ грузки тарно-штучных ррузов открытого хранения. На рис. 8.2 показан разрез и план причала. На разрезе причала отмечается размер зоны переда­ чи груза в пределах максимального вылета стрелы крана с тыловой стороны 35 причала, ширина технологического проезда (6... 10 м) для напольных вспо­ могательных машин безрельсового транспорта (автопогрузчик) и далее размер тыловой складской площадки ZL, предназначенной для складирова­ ния контейнеров автопогрузчиком. Величина Вх принимается обычно до 50 м. -ч- .11 -J , & ъ у /70, & (Ц^) Спецификация перегрузочного оборудования № п/п 1 2 3 4 Наименование Кран портальный КПП 5-30 Захват сомоотцеп Автопогрузчик 4049М Г рузозахват автоматический Количество 1 1 2 2 Примечания Проект ММФ ТУ 31.649-72 Н™, = 7,0 м Проект № 3224 ЦП КБ ММФ Рис. 8.2. Схема механизации причала 36 В случае отгрузки контейнеров в тылу на автотранспорт (или приема с автотранспорта) необходимо предусмотреть дополнительную площадку шириной до 15 м с подходящей автодорогой. Размер (ширина) выделенной площадки, обслуживаемой фронтальным краном, для складирования тарно-штучных грузов: В\ ~ &тах ~ ~h~ Цт где К - колея портала крана, м. Размер (ширина) площадки В, обслуживаемой автопогрузчиком, до 50 м. Далее вычерчивается конкретное размещение тарно-штучных грузов в соответствии с [6]. Определяется фактическая вместимость склада ЕД Етф, т по форму­ лам: - для тарно-штучных грузов Е1Ф = В^ Ьскл q кт, Етф — ВТ LCKJl q кис, - для навалочных грузов Е,ф + Етф = Kj* /. Полученный результат фактической вместимости складских площадок сравнивается с расчетной величиной и проверяется условие ЕС/<(Е,* + ЕТ*). Заканчивается предварительная компоновка схемы механизации вы­ черчиванием в масштабе 1 : 500 или 1 : 1000 плана причала. На плане при­ водятся: размещение перегрузочных машин, крановых и железнодорожных путей; размеры площадок для складирования груза и их вместимость; зоны передачи груза и их размеры; технологические (пожарные) проезды, а так­ же выполняется графическое изображение судна у причала с указанием его габаритных размеров и размеров грузовых трюмов (палубы). На плане так­ же приводятся генеральные размеры причала (общая длина и ширина) и показывается подача вагонов на одном из путей. Третий тип схемы механизации причала показан для случая перегруз­ ки навалочных грузов. Компоновка (рис. 8.3) проводится в указанной ниже последовательности. 37 Рис. 8.3. Схема механизации причала перегрузки навалочных грузов 38 На разрезе причала в масштабе 1 : 250 вычерчивается судно по мидель-шпангоуту на максимальной осадке, габаригка фронтального крана и на расстоянии (Атахф + Атахт -1^) от оси фронтального - тыловой кран. Размер штабеля по основанию между двумя линиями кранов, В2, м, вычисляется по формуле В2 = 2Ятах- (К + 2 /0 + /зп) , еслиЯтахф = Ятахт. Максимальный размер по основанию тыловой площадки склада В3, м, В3 = ^maxT “ (К/2 + /о) + hj tg ф, где - максимальная высота штабеля груза, м; Ф - угол естественного откоса груза. Груз на участке тылового штабеля длиной Лш^ф находится за преде­ лами вылета крана. Для того чтобы его подать в зону обслуживания, необ­ ходимо использовать в схеме подгребающий бульдозер. Вместимость штабелей груза В2 + Ь2 =-------- ь^ьш2р2 в3 + ь3 =--------- кш3Ьш3р, 2 где В2, Ь2 - соответственно ширина штабеля по основанию и верху; ^ш2, Лш3 - соответственно высота штабеля между линиями кранов и тылового склада; В3,Ь3 - соответственно ширина тылового штабеля по основанию и вер­ ху; £ш2р, Вш3р - соответственно длина штабеля между линиями кранов и тылового склада, = ~~ Lc — hni2ltg ф, Дпз₽ = Lc - hm3/tg ф. Проверим выполнение условия И„р < И2* + /Зф Если фактическая вместимость штабелей превышает расчетную, то необходимо рассчитать вместимость тылового штабеля в пределах вылета тылового крана. При этом, если предыдущее условие также будет выдержи- 39 ваться, то необходимость в использовании бульдозера для подачи груза в зону работы крана отпадает. Если фактическая вместимость штабелей окажется недостаточной, т.е. ^яр>К2ф + К3* то она может быть увеличена путем увеличения длины причала до (1,2... 1,5) £с. Так же как в предыдущем случае, заканчиваем предварительную ком­ поновку схемы, вычерчивая план причала с размещением на нем перегру­ зочных машин, штабелей груза с их размерами и указанием вместимости. На плане вычерчивается судно, указываются его размеры и размеры грузо­ вых трюмов. Устанавливаются и указываются генеральные размеры прича­ ла. Учитывая, что обработка транспортных средств с навалочными гру­ зами сопряжена с необходимостью их зачистки на заключительном этапе, производится выбор зачистных средств. Библиографический список 1. Единые комплексные нормы выработки и времени на погрузочноразгрузочные работы, выполняемые в морских портах: В 2-х ч. - М.: Транспорт, 1989. Ч. I - 172 с. Ч. П. -222 с. 2. Нормативы времени на перегрузочные работы, выполняемые в реч­ ных портах и на пристанях (изд. 4-е, перераб. и доп.). - М.: Транспорт, 1990.- 113 с. 3. Нормативы времени на погрузочно-разгрузочные работы, выпол­ няемые на железнодорожном, водном и автомобильном транспорте. Ч. II. Погрузочно-разгрузочные работы, выполняемые в морских, речных портах и на пристанях: - М.: Экономика, 1987. - 250 с. 4. Степанов А.Л. Портовое перегрузочное оборудование: - М.: Транс­ порт, 1996.-328 с. 5. Суколенов А.Е., Артюхин Ю Г. Подъемно-транспортные машины и механизация перегрузочных работ. - М.: Транспорт, 1972. - 312 с. 6. Технические условия погрузки и размещения в судах и на складах тарно-ппучньгх грузов. - М.: Транспорт, 1990. - 94 с. 7. Технические условия погрузки, выгрузки и размещения в судах лес­ ных и навалочных грузов. - М.: Транспорт, 1979. - 86 с. 8. Технология грузовых работ: Сборник образцов технологических карт и инструкций, рекомендованных при обработке морских судов и дру­ гих видов транспорта. - СПб.: “Корвет”, 1996. - 640 с. 9. Типовые технологические процессы перегрузочных работ в речных портах: Сборник. -М.: Транспорт, 1985. - 264 с. 10. Шерле З.П., Каракулин Г.Г. Справочник механизатора речного порта. - М.: Транспорт, 1980. - 391 с. Приложение 1 Исходные данные к практической работе Xs 1 Таблица 1 Задание 1 Судно-склад Объем грузопереработки, тыс.т 1 2 3 100 120 80 4 130 Склад-склад 20 40 10 50 Судно-вагон 100 120 90 120 Вариант работ Таблица 2 Задание 2 Вариант работ Судно-склад Объем грузопереработки, тыс.т 1 3 2 100 120 80 4 130 Судно-вагон 20 40 10 50 Склад-вагон 100 120 90 120 Таблица 3 Задание 3 Вариант работ Судно-вагон Объем грузопереработки, тыс.т 2 3 1 120 J 80 100 4 130 42 Продолжение прил. 1 Таблица 4 Задание 4 Объем грузопереработки, тыс.т Вариант работ А/м- склад Вагон-склад 1 20 2 30 3 10 4 40 70 5 100 80 90 А/м - судно Вагон - судно 10 30 20 40 Склад - судно 100 110 30 50 20 90 120 Таблица 5 Показа­ тель Размер­ ность е. м, т Вариант исходных данных 1 5500 2 10000 3 3200 4 10300 т/сут т 1200 1400 1100 1300 10000 12000 16000 Аф сут 15 8 14000 10 Я» Ип ед. 10 9 ед. 6 8 4 11 7 Е<ЖЛ 5 12 Приложение 2 Исходные данные к практической работе № 2 Таблица 1 № п/п Типы судовпредставителей “Юный партизан” “Варнемюнде” Загрузка судна по отсекам, т П I Ш IV V VI Кцт 430 1300 740 2100 720 4000 2300 300 0,870 0,850 “Василий Шукшин” “Выборг” 800 1400 800 2000 800 3000 800 2000 1700 0,966 0,893 “Игорь Грабарь” “Владимир Ильич” 600 1600 1300 2500 1300 2600 2000 1600 0,813 0,841 “Советская Якутия” “Иркутск” 880 1600 960 2500 920 2600 920 2600 1600 0,960 0,800 “Кишинев” “Коммунист” 900 1400 1000 1600 900 2700 900 2700 1500 0,980 0,808 “Пионер” “Славянск” 850 1500 1100 2700 1100 2900 850 2900 1500 0,854 0,794 “Росток” "Новгород” 900 1600 1350 2900 1400 3000 1350 3000 1400 0,911 0,843 8 “Ленинская Гвардия” “Пула” 750 1400 155 2700 1550 4200 1550 2810 600 1800 0,768 0,778 9 “Николай Жуков” “Капитан Кушнаренко “Пятидесятилетие комсомола” “Герои панфиловцы” 790 1350 1900 2400 1800 2800 1950 2800 2800 960 1700 1850 1850 1000 0,800 470 2200 2200 4480 2200 0,860 1 2 3 4 5 6 7 10 1200 0,824 0,793 44 Продолжение прил. 2 Таблица 2 № п/п 1 2 3 4 5 6 7 8 9 10 Вид груза А Б А Б А Б А Б А Б А Б А Б А Б А Б А Б Композиция загрузки по отсекам, % I 50 50 40 60 20 80 30 70 50 50 25 75 50 50 60 40 45 55 40 60 II 40 60 50 50 30 70 40 60 25 75 30 70 30 70 55 45 50 50 30 70 1П 30 70 65 35 50 50 50 50 40 60 50 50 35 65 50 50 40 60 35 65 IV 50 50 30 70 40 60 25 75 30 70 40 60 40 60 40 60 30 70 25 75 V 50 50 50 50 25 75 35 65 50 50 20 80 20 80 30 70 25 75 50 50 VI 40 60 70 30 50 50 90 10 60 40 30 70 25 75 40 60 70 30 75 25 45 Продолжение прил. 2 Таблица 3 Первая буква фамилии курсанта (студента) А Б В Г Д Е,Е Ж 3 И к л м н о п р с т у, ф.х ц,ч, ш, щ э,ю,я Группа груза, относящаяся к виду А или Б вид А вид Б 3 4 5 3 3 6 7 3 3 8 9 3 4 5 6 4 4 7 3 4 4 9 5 6 7 5 5 8 9 5 6 7 8 6 6 п 9 7 8 9 7 8 9 Таблица 4 Группа груза 3 4 5 6 7 8 9 Производительность механизированной линии, т/маш.-ч 20 25 32 42 51 72 90 46 Приложение 3 Исходные данные к практической работе № 3 Таблица 1 Индивидуальные данные Перегружаемые грузы Тип перегрузоч­ ной установки навалочный 1. Аплеваж 2. Ансальдо 3. Абус 4. Альбрехт 5. Альбатрос 6. Ганц 5 т гравий кокс песок крупный руда железная соль уголь 7. Ганц 16 т щебень 8. КППГ Ют 9. КППГ 5 т 10. КППГ 16 т 11. Каяр гравий кокс песок мелкий руда марганце­ вая песчано­ гравийная смесь камень гранит­ ный руда боксито­ вая галька 12. Кранбау Эберсвальде 13. Коне 14. Сокол 15. БобкокВилькокс тарно-ппучный мука в мешках цемент в мешках сахар в мешках спички в ящиках сахар в ящиках кирпич на под­ донах пиломатериалы в пакетах спички в ящиках сахар в мешках цемент в мешках мука в мешках пиломатериалы в пакетах Класс грузового помеще­ ния судна 1 2 3 4 5 6 7 1 2 3 4 1 удобрения в мешках крупа в мешках 2 бумага в рулонах на поддонах 4 3 47 Продолжение прил. 3 Таблица 2 Характеристика навалочных грузов Наименование груза Апатитовый концентрат Доломитовая мука Галька Гравий Песчано-гравийная смесь Железорудный концентрат Пшеница Рожь Камень: бутовый,известковый гранитный известняковый Песок: сухой сырой Кокс Уголь: каменный бурый Хлористый калий Руда: бокситовая железная марганцевая пиритная (серный колчедан) Щебень: бутовый каменный Цемент Фосфоритная мука Глинозем Шлак каменноугольный Насыпная плотность, т/м3 1,6-2,0 1,65 1,7 1,6 1,67 2,7-3,0 0,79 0,72 1,3 2,1 2,2 1,6 2,0 0,8 0,85 - 1 0,9-1,2 1,27 2,5 2,2 2,0 1,5 1,7 1,5 1,2-1,6 1,4-1,6 1,2 Угол естественного откоса, град 32-36 45 30 30-35 45 30-40 25-35 25-35 40 40 40 25-30 35 40-45 30-45 35-50 35-50 30-50 30-50 30-50 30-50 35-45 35-45 40 40-45 35 35-45 48 Продолжение прил. 3 Таблица 3 Коэффициент заполнения грузозахватных устройств навалочными грузами Наименование груза Зерно тяжеловесное Зерно легковесное Уголь каменный круп­ ный, сланцы горючие Уголь каменный мелкий, брикет топливный разный Торф Коэффициент заполнения грейфера ковша средний в т. ч. средний I II 0,9 0,9 1,0 0,85 0,9 0,8 - 0,82 0,88 0,68 0,84 0,82 0,82 0,88 0,88 0,68 0,68 0,84 0,84 Кокс 0,82 0,83 0,76 0,84 Песок разный 0,80 0,83 0,70 0,95 Щебень, гравий, галька 0,70 0,77 0,43 0,70 Руда разная 0,58 0,68 0,45 0,60 Глина сухая 0,60 0,70 0,45 0,83 Шлак каменноугольный и гранулированный 0,80 0,85 0,65 0,84 49 Продолжение прил. 3 Таблица 4 Распределение навалочных грузов по слоям при погрузке (выгруз­ ке) морских судов грейферами,% Класс груза 1 Слой 1 груза ~3 2 Класс грузового помещения судна 1 2 | 3 | 4 1 2 I 3 1 4 при выгрузке при погрузке |4 Г 5 1 6 1 8 | 9 | 10 7 Н-ЗЛ, Н-ЗТ, Н-УП, нУМ,Н-УК I п ш 85 10 5 60 30 10 Однопалубные суда 55 40 95 65 35 40 5 35 10 20 - Н-УГР I п ш 85 10 5 60 30 10 35 10 40 40 20 95 5 - I п ш I п ш 80 10 10 85 10 5 55 30 15 55 35 50 35 15 50 40 10 35 40 25 30 40 30 85 10 5 95 5 - Н-КС, Н-КМ н-см, н-сз, Н-СС, Н-РК, Н-РС, Н-РМ, Н-Р 1о 60 40 - 45 55 - 5 30 5 60 35 5 45 45 10 60 25 15 60 40 - 55 30 15 55 45 - 40 35 25 40 60 - 55 45 55 35 10 50 50 - 30 70 - 50 40 10 30 55 15 Двухпалубные суда Н-ЗЛ, Н-ЗТ, Н-УП, нУМ,Н-УК I II III 70 20 10 45 35 20 40 40 20 25 45 30 I II III 70 20 10 45 35 20 40 40 20 25 45 30 85 15 85 15 - Н-КС, Н-КМ I II III 65 20 15 40 35 25 35 40 25 20 45 35 70 15 15 45 30 25 40 35 25 25 40 35 Н-СМ, Н-СЗ, Н-СС, Н-РК, Н-РС, Н-РМ, ■ Н-Р I II III 70 20 10 40 40 20 35 45 20 20 45 35 80 20 - 50 50 45 55 25 75 - Н-УГР - - 50 Продолжение прил. 3 Таблица 5 Распределение навалочных грузов по слоям при погрузке (вы­ грузке) речных судов грейферами, % Класс грузового помещения судна Класс груза Слой груза 2 1 4 3 1 2 Все осталь­ ные навалоч­ ные грузы 4 при погрузке при выгрузке н-зл, н-зт 3 I 92 85 60 50 95 90 65 55 II 8 15 40 50 5 10 35 45 I 92 85 70 60 95 90 75 65 II 8 15 30 40 5 10 25 35 51 Продолжение прил. 3 Таблица 6 Масса тарно-штучных грузов в подъеме 44 Спец, захват Поддон 200 460 6 3 1,20 1,38 44 Спец, захват 400 6 2,40 1 М-30 М-50 -“- 2 Картофель Комбикорм Мука Сахар Удобрения Сода Мука Крупа Сахар-песок Цемент Цемент Табак Вата Ткань Ткань Шерсть Хлопок Целлюлоза Краска Краска Краска Кабель « 3 Мешок М-80 М-102 М-Ц К-00 К-0 К-50 К-80 К-250 К-350 К-250 Б-80 Б-165 Б-ЗОО Б-165 Б-ЗОО Б-500 БР300 сс Бумага 44 44 44 44 * сс 44 44 сс сс сс 44 СС а 44 44 44 44 44 Кипа СС 44 44 44 44 сс 44 сс 44 сс 44 Бочки 44 Барабан 44 44 Рулон 61 БР500 Масса подъ­ ема (паке­ та), т 7 1,72 1,80 2,10 2,40 2,10 1,98 2,52 2,73 3,00 2,80 1,80 0,83 1,00 1,20 1,44 1,20 0,76 0,80 0,45 0,54 1,22 0,15 0,26 0,45 0,66 Поддон Вид упа­ ковки сс Масса одного места, кг 5 43 50 50 50 50 33 70 65 100 50 50 21 50 50 80 100 190 200 75 90 245 150 260 450 220 Наименова­ ние груза сс Захватное устройство (средство пакетиро­ вания) 4 Поддон Колво мест в па­ кете 6 40 36 42 48 18 60 36 42 30 56 36 30 20 24 18 12 4 4 6 6 5 1 1 1 3 Класс груза сс Спец, захват Поддон Спец, захват Поддон Строп 44 сс сл м л TJ s Й о * о я я о -р* Приложение 5 Исходные данные к практической работе № 5 Таблица 1 Нормативы времени на направление, установку и захват груза грейфером, с Емкость грейфера, м3 Трюм Полу­ вагон, плат­ форма Склад, палуба Класс груза Н-П н-зл, Н-ЗТ Н-ГМ, Н-ГК Н-УМ, Н-УК Н-СЗ, Н-СМ Н-П Н-ГМ, Н-ГК Н-УМ, Н-УК Н-СВ, Н-СМ Н-П Н-ГМ, Н-ГК Н-УМ, Н-УК Н-СЗ, Н-СМ 1,0-1,5 I слой 11-13 12-16 12-16 15-21 20 28 28 32 8 10 10 13 2,0 - 2,8 П слой I слой П слой I слой 21-24 11-12 18-21 11 20 13 21-25 12-14 24-25 12-21 21-25 14-16 25-28 17-20 28-32 15-18 30-34 23-25 17 18 18 22-28 — 20 25-30 — 32 7 9 10 10 7 13 9 14 - Подгреба­ ющий 2,0-2,5 П слой П слой II слой I слой 12 19-22 18-19 9-10 25-28 19-25 11-17 16-21 19-22 23-24 14 17 19-28 25 16 19 17-20 21-24 8 11 13-16 - 3,2 4,0 жж' Место работы Продолжение прил. 5 Таблица 2 Нормативы времени на направление и высыпку груза из грейфера, с Вместимость грейфера, м3 Класс груза Место работы Трюм Полувагон (платформа) Склад, палуба Н-П Н-ГМ, Н-СЗ, Н-УМ Н-ГК, Н-СМ, Н-УК, Н-Р н-кк, н-км, н-т Н-П Н-ГМ, Н-СЗ, Н-УМ Н-ГК, Н-СМ, Н-УК, Н-Р Н-КК, Н-КМ, Н-Т Н-П Н-ГМ, Н-СЗ, Н-УМ Н-ГК, Н- СМ, Н-УК, Н-Р Н-КК, Н-КМ, н-т 1-1,5 2,0 - 2,8 3,2 4,0 7-8 9-10 9-10 9-10 20 25 - 28 25-28 30-32 7 10 11 11 7-10 8-11 8-11 9-14 10-12 10-12 11-13 11-13 5 5 7 7 10 8 8 8 13 13 13 13 6 6 9 9 7-8 6 6 6 15 13 13 13 6 6-10 6-10 6-10 Подгре­ бающий 2,0 - 2,5 20-23 20-23 20-23 20-23 32 32 32 32 19 19 19 19 Продолжение прил. 5 Таблица 3 Нормативы времени на застройку (отстропку) груза и рекомендуемый состав звена № Наименование п/п груза 1 1 Тип захватного устр-ва 3 Строп-балочный Состав! звена, чел. 4 2/2 3 2 Поддон с грузом вне штабеля Пакет на поддоне в Строп-балочный штабеле Пакет на поддоне Вилочный 4 Целлюлоза в кипах Специальный 2/1 5 Бумага в рулонах БР-300 Грузы в бочках 2/1 2 6 7 Тяжеловесные кл. Т-1, Т-3 Торцовый специаль­ ный на 6 рулонов Рамный с храпцами на 8 бочек Стропы 2/2 2/2 2/1 2/2 Склад 5 21 21 _61 46 35 13 150 43 30 26 60 54 57 44 Застропка (отстропка), с Вагон Трюм Полу­ вагон (рампа) 7 6 8 26-28 30 зо 39 25-26 28 55-79 30 57 24 49-59 50 35 35-39 13 14-18 150 153 - 159 43 46-52 31-32 27-28 98 60-73 54-58 90 58-65 70 70 41 33-38 42 Авто­ мобиль 9 45 46 52 52 178 71 48 33 _9_8 111 72 42 I 1 8 9 10 2 3 Железобетонные Стропы изделия (поштучно) Контейнеры уни­ 4-гачковый строп версальные 3 и 5т кл. Т-КГ (Т-КП) Полуавтоматический 11 Контейнеры уни­ версальные 20 т 12 Металл в пачках, кл. ММ-1, ММ-5 13 Трубы и длино­ меры в связках на прокладках 14 Трубы диаметром 1020 - 1420 мм 15 Пиломатериалы в жестких пакетах 4 2/2 1/1 1/0 J5 34 23(19) 27 47 56 21 Автоматический Стропы -/2/1 Стропы 2/2 Специальный(автоматический) Стропы 5 _2£0} 2(1) 2 2-1 40 49(48) 13(34) 38 64 6 - 36130) 36 48 50 - табл. 3 9 40 40 26124) 36 - 48-49 57-58 ___91 44-48 22-27 18-24 48-62 74-78 46(34) 40 42 - - 21-30 30-50 30 45 - - 37(44) 442(28) Продолжение 7 8 27-33 ле 31 -36 40 23-24 36(30) 32-33 36 21 30 48 50 91 52 37(74) 30(50) 88 83 46 55 91 56 37(74) 30(67) 88 83 Примечание. В числителе приведена норма времени на застропку, в знаменателе - на отстропку груза. Продолжение прил. 5 Таблица 4 Нормы времени на направление (нацеливание) захватного приспособления краном, с Условия выполнения элемента операции С грузом Без груза Захватное приспособление Склад Трюм Место работы Полувагон Время, с 8 Автомобиль 4 Поддон, площадка, ковш, контейнер - 2-6 Строп грузовой - 1-4 5 2 Специальный захват для бочек, бумаги в рулонах, кип, труб - 3-9 - 7 Грейфер для лесоматериалов - 4-6 9 10 Поддон, площадка, ковш - 1 -3 5 5 Строп грузовой - 1-2 3 7 Специальный захват для бочек, бумаги в рулонах, кип, труб - 2-6 8 - Грейферы для лесоматериалов 7 8-9 10 58 Приложение 6 Образец рабочей технологической карты Порт Грузовой район Причал № УТВЕРЖДЕНО приказом начальника порта № от . . г. РАБОЧАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА Груз - контейнеры универсальные, класс - Т-КГ, масса - 3,2 и 5 т, вы­ грузка из судов, погрузка в вагоны и автомобили, тип судна - катамаран, проект № Р19. 1. Технико-эксплуатационные показатели. Технологические схемы Расстановка портовых рабочих Склад Кран Судно Вагон А/м А/п Всего КНВ, пгт/см Судно-кран-вагон - 1 1 - - - 2 172 Судно-кран-склад - 1 1 - ' - - 2 190 Склад-кран-вагон 1 1 - - - - 2 198 Склад-кран-а/м - 1 - - - - 1 198 Склад-а/п-склад - - * - - 1 1 202 59 Продолжение прил. 6 2. Технические средства. | Наименование Кран портальный грузоподъ­ емностью 5 т Автопогрузчик, пр. № 4016 Захват-самоотцеп ЦПКБ МРФ, пр. № 2765 Г для кон­ тейнеров массой 3,2 т и 5т Захват автоматический фрик­ ционный ЦПКБ МРФ, пр. № 2134В для контейнеров мас­ сой 3,2 т Захват автоматический фрик­ ционный для автопогрузчика ЦПКБ МРФ, пр. № 2472В Лестница, багор 1 1 - Количество по номерам технологических схем 4 2 3 1 1 1 - - - 1 1 1 - - - - - - 5 - 1 - 1 - - 1 по потребности 3. Описание технологического процесса по операциям. Судовая - крановщик по команде стропальщика-сигнальщика, назна­ чаемого из числа портовых рабочих, опускает захват-самоотцеп на контей­ нер. Стропальщик-сигналыцик производит строповку контейнера за все четыре рамы крюками наружу, после чего отходит в безопасное место (не ближе, чем на третий контейнер от зацепляемого) и дает команду кранов­ щику на перемещение контейнера. Установка крана при работе должна обеспечивать наименьший угол поворота стрелы. Кордонная - крановщик перемещает контейнер плавно, без рывков, не допуская ударов о комингсы люков и борта судна. Складская - крановщик с помощью захвата-самоотцепа подает кон­ тейнер на склад, устанавливая его в необходимое место. Складирование контейнеров осуществляется преимущественно в два яруса, сдвоенными ря­ дами, дверными проемами внутрь. Между сдвоенными рядами оставляются проходы шириной 0,6 м (при обслуживании склада краном) и проезды ши­ риной 6,5 м (при обслуживании склада автопогрузчиком). В группе контей- 60 неров устанавливается не более 100 шт. (при складировании в один ярус) и не более 50 шт. (при складировании в два яруса). Между группами контей­ неров оставляются пожарные проезды шириной Юм. Вагонная - крановщик с помощью захвата-самоотцепа перемещает контейнер к кузову полувагона и устанавливает в необходимом месте, ис­ пользуя механизм разворота захватного устройства. Размещение контейне­ ров в полувагоне производится сдвоенными рядами, дверными проемами внутрь. При этом учитывается необходимость равномерного распределения нагрузки на оси полувагона, что достигается чередованием порожних и груженых контейнеров в полувагоне. Автомобильная - крановщик перемещает контейнер с помощью ав­ томатического фрикционного захвата к кузову автомобиля и производит его установку, используя механизм разворота захватного устройства. Транспортная - перемещение контейнеров по технологической схеме “склад - автопогрузчик - склад" производится автопогрузчиком с автома­ тическим спецзахватом. 4. Особые требования. Портовый рабочий перемещается с одного яруса контейнеров на дру­ гой только по приставной лестнице. Контейнеры перегружать плавно, без рывков и ударов при их опуска­ нии. Не разрешается выдергивать контейнер, зажатый или примерзший к земле, перемещать контейнер, если на его крыше или на рядом стоящем контейнере находятся люди. Запрещается находиться рабочим под поднятым контейнером и про­ изводить разворот контейнеров руками. Главный технолог Заместитель главного инженера по ТБ Инженер-технолог “СОГЛАСОВАНО” Начальник грузового района П рилож ение 7 J й- СП гН Л о* - сч* о л Р-Н 61 чэ СП л л Т—ч СЧ Л, о* - 00 о о Г-Н г-Н СП л Л 1—и 00 00 o' сч* Os СП г~ г-Н <л нН г-Н сч О О г-Н Л^ о* СП о V) CS г-Н - М5 сп* ^■Н 00 лл о* сч Л <П *-Н оо, 45 00, о* О* о* - СЧ г-Н о о СЧ сч 00л о* л^ о* Лл СП сч* г-Н л о* г-н Л, л о* нН т-Н сч СЧ* ^4 о СП Г-Н 00 00 о л Г" <—< л л о «л л 00 Лл <4* 00 о* - Лл СП сч* 00, о* - л сч СЧ* *Лл сч СЧ* «л г- <Г)Л os сч* 1Г) pH о о т—< сп, нН СЧ г-Н Н’ о о сч р-н СП Г—4 сч сч г-Н СЧ г—4 СП г-Н о 00 сч г-Н сч г-Н СП сч г-Н О л Os СЧ о о л 00 о о Os СП г-Н о сч сч о о СП о сч S 00 0 О о СЧ г—И Г—< Os о оо л г~ •'3- Л 00 °°г. о* г—4 ООЛ о* г-Н л 00 нН 1—4 00 г-н сч нН о о г- СП »п сп сч* г-Н о cS СП ^4 сч £ с 'В Г-Н Л? Л СП и сч* «'СКЛ