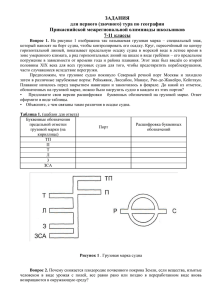

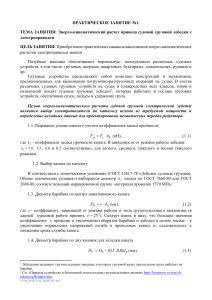

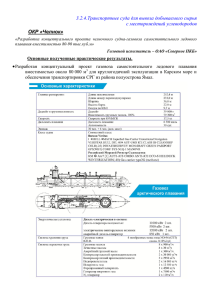

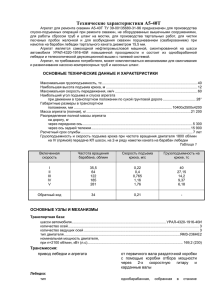

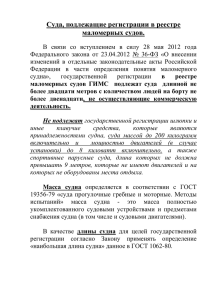

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №1. ТЕМА ЗАНЯТИЯ: Энерго-кинематический расчет привода судовой грузовой лебедки с электроприводом ЦЕЛЬ ЗАНЯТИЯ: Приобретение практических навыков выполнения энерго-кинематических расчетов электроприводов машин Палубные машины обеспечивают нормальную эксплуатацию различных судовых устройств, в том числе: грузовых, якорных, швартовых, буксирных, спасательных, рулевых и др. Грузовые устройства представляют собой комплекс конструкций и механизмов, предназначенных для выполнения погрузочно-разгрузочных операций на судне. В состав различных судовых грузовых устройств на судах и плавсредствах всех классов, типов и назначений входят судовые грузовые лебедки1, которые работают в составе грузовых устройств, обеспечивая спуск, подъем и удержание груза. Целью энерго-кинематического расчета судовой грузовой электрической лебедки является выбор электродвигателя по каталогу исходя из требуемой мощности и определение исходных данных для проектирования механических передач редуктора. 1.1. Разрывное усилие каната с учетом коэффициента запаса прочности (1.1) F p Ft nk (кН), где n k - коэффициент запаса прочности каната. В зависимости от режима работы лебедки: n k 5.0 , 5.5 , 6.0 и 6.5 соответственно, для легкого, среднего, тяжелого и весьма тяжелого режимов. 1.2. Выбор каната по каталогу В соответствии с техническими условиями (ГОСТ 12617-78 «Лебедки судовые грузовые. Общие технические условия») выбирается диаметр d k каната по ГОСТ 7668-80 или ГОСТ 2688-80, соответствующий маркировочной группе материала проволок 1570 МПа. 1.3. Диаметр барабана по центру наматываемого каната Db e d k (мм), (1.2) где e - коэффициент, зависящий от режима работы и типа грузоподъемного механизма (в данной курсовой работе принять e 25 2). Следует иметь в виду, что большие значения коэффициента e приводят к увеличению габаритов барабана и лебедки в целом, малые – к увеличению нормальных напряжений изгиба в проволоках каната и, следовательно, к снижению срока службы каната. 1.4. Диаметр барабана по дну канавок для укладки каната DV Db (0,5..0,8)d k (мм). 1 Лебедками называют грузоподъемные машины, в которых грузовой канат при подъеме груза набегает на барабан. 2 См. «Правила устройства и безопасной эксплуатации грузоподъемных кранов» http://bestpravo.ru/sssr/ehzakony/g4b/index.htm ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 (1.3) Вычисленное значение DV округляется по ряду нормальных линейных размеров Ra20 до ближайшего значения в большую сторону, после чего производится пересчет Db : Dbп Dbп d k (мм). (1.4) По способу изготовления различают барабаны: литые (из чугуна СЧ 15-32 или стали 25Л), сварные и сварно-литые. Вариант литой конструкции барабана приведен на рисунке 83. Рисунок 1 – Грузовой барабан лебедки с однослойной навивкой каната: 1 – корпус редуктора; 2 – конец выходного вала редуктора; 3 – сферический подшипник; 4 – зацепление зубьев вала и втулки; 5 – втулка с внутренними зубьями; 6 – обечайка барабана 1.5. Частота вращения барабана nb 60 V k (об/мин). Dbп (1.5) 1.6. Мощность на барабане лебедки Pb Ft Vk (кВт) (1.6) 1.7. Общий коэффициент полезного действия привода лебедки n П i 1 2 ... n1 n , (1.7) i 1 где i - коэффициент полезного действия пар (КПД) трения или отдельных узлов конструкции: передач редуктора, подшипников, муфт и др. В первом приближении можно принять следующие значения КПД: 3 В приведенном варианте на барабан наматывается две ветви каната. Данная конструкция используется совместно с сдвоенным полиспастом. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 - КПД подшипников качения - pk 0.99 ; - КПД цилиндрической зубчатой передачи - cp 0.97...0.98 ; - КПД конической зубчатой передачи - kp 0.96...0.97 ; - КПД червячной передачи - ch 0.7...0.8 ; - КПД муфты - m 0.98 ..0.99 ; - КПД барабана - b 0.98 . 1.8. Требуемая мощность электродвигателя Pdt Pb (кВт). (1.8) 1.9. Выбор электродвигателя по каталогу По каталогу (см. таблицу 1) двигатель выбирается для повторно-кратковременного (S3) режима работы с учетом заданного режима работы лебедки: легкий режим – ПВ=15%; средний – ПВ=25%; тяжелый – ПВ=40%. Если не удается подобрать электродвигатель с требуемым значением ПВ, то возможно произвести перерасчет мощности по формуле: Pd Pdk ПВk (кВт), ПВt (1.9) где Pdk - номинальная мощность электродвигателя при режиме работы ПВk (приводится в каталоге); Pd - потребляемая мощность электродвигателя при режиме работы ПВt заданном в исходных данных. После выбора электродвигателя его технические данные, габаритные и установочноприсоединительные размеры следует занести в таблицу. Рекомендуется также сделать эскиз электродвигателя с указанием габаритных и установочно-присоединительных размеров. 1.10. Требуемое передаточное отношение редуктора i n dn , nb (1.10) где n dn , nb - номинальная частота вращения ротора электродвигателя (берется из каталога соответственно выбранному электродвигателю) и частота вращения барабана (рассчитывается по формуле 1.5). 1.11. Определение передаточных отношений4 ступеней редуктора При определении передаточных отношений ступеней редуктора следует приближенно выполнить соотношение: 4 Отношение i i n1 2 n2 i p iБ iT i , (1.11) j , j 1,2 звеньев передаточного механизма, определяемое угловых скоростей в направлении потока мощности называется передаточным отношением. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 где i p , i Б , iT - общее передаточное отношение редуктора, передаточное отношение его быстроходной и тихоходной ступеней, соответственно. При этом, с целью обеспечения минимальных габаритов редуктора, разбивку общего передаточного отношения рекомендуется производить следующим образом. Для двухступенчатого цилиндрического редуктора: i Б (1,1...1,2) i . Диапазон рекомендуемых значений: i Б (3,15...5) ; i Б max 7,1 . i i , что примерно соответствует Б 1,26 ...1,4 . iБ iT Рассчитанные таким образом значения округляют до ближайших номинальных передаточных чисел5 цилиндрических зубчатых передач6 (см. таблицы 1, 2). Для коническо-цилиндрического двухступенчатого редуктора (быстроходная передача – коническая, тихоходная – цилиндрическая): i iT 0,63 3 i2 ; i Б . Диапазон рекомендуемых значений: i Б (1...4) ; i Б max 6,3 но iT больше i Б 5 желательно не применять. Для червячно-цилиндрического двухступенчатого редуктора (быстроходная передача – червячная, тихоходная – цилиндрическая): i iT 4...6,3 ; i Б . iT iT Таблица 1 – Номинальные передаточные числа u ном цилиндрических зубчатых передач по ГОСТ 2185-66 и конических ортогональных зубчатых передач по ГОСТ 12289-76 Ряд 1 1,0 -- 1,25 -- 1,6 -- 2,0 -- 2,5 -- 3,15 -- Ряд 2 -- 1,12 -- 1,4 -- 1,8 -- 2,24 -- 2,8 -- 3,55 Ряд 1 4,0 -- 5,0 -- 6,3 -- 8,0 -- 10,0 -- 12,5 -- Ряд 2 -- 4,5 -- 5,6 -- 7,1 -- 9,0 -- 11,2 -- -- Примечание: 1. Значения ряда 1 следует предпочитать значениям ряда 2. 2. Фактические значения передаточных чисел не должны отличаться от номинальных более, чем на 2,5% при u 4,5 и на 4% при u 4,5 Таблица 2 – Номинальные передаточные числа u ном ортогональных червячных передач по ГОСТ 2144-76 5 Ряд 1 8,0 -- 10,0 -- 12,5 -- 16,0 -- 20,0 -- 25,0 -- Ряд 2 -- 9,0 -- 11,2 -- 14,0 -- 18,0 -- 22,4 -- 28,0 Ряд 1 31,5 -- 40,0 -- 50,0 -- 63,0 -- 80,0 -- -- -- Ряд 2 -- 35,5 -- 45,0 -- 56,0 -- 71,0 -- -- -- -- Параметр u z2 по ГОСТ 16532-70 называют передаточным числом и определяют как отношение большего z1 числа зубьев к меньшему независимо от того, как передается движение от z1 к z 2 или от z2 к z1 . 6 Эту операцию необходимо выполнить и для передач других типов. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Примечание: 1. Фактические передаточные числа не должны отличаться от номинальных более, чем на 4% 1.12. Частоты вращения и угловые скорости валов редуктора Для обозначений валов редуктора рекомендуется применять следующие индексы: Б – быстроходный; ПР – промежуточный; Т – тихоходный. В соответствии с этим: n Б n dn (об/мин); Б nБ (рад/с); 30 n n ПР n ПР Б (об/мин); ПР (рад/с) ; uБ 30 n nT nT Б (об/мин); T (рад/с). u Б uT 30 (1.12) 1.13. Мощности на валах редуктора PT (кВт); b m pk PПР PБ где Б ,Т - соответственно, КПД ступеней редуктора. Pb PT (кВт); PПР (кВт), pkT pk Б (1.13) механических передач быстроходной и тихоходной 1.14. Крутящие моменты на валах редуктора TБ TПР TТ PБ Б PПР ПР (кНм); (кНм); (1.14) PТ (кНм). Т Результаты энерго-кинематического расчета рекомендуется свести в таблицу 3. Таблица 3 – Энерго-кинематические параметры привода судовой грузовой лебедки с электроприводом № вала редукт. 1(Б) P, кВт Т, кНм , рад/с n, об/мин --- --- --- --- 2(ПР) --- --- --- --- 3(Т) --- --- --- --- ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Передаточное отношение редуктора, i=… uБ --- uT --- ПРИЛОЖЕНИЯ СУДОВЫЕ ГРУЗОВЫЕ УСТРОЙСТВА Судовые грузовые устройства используют для разгрузки (погрузки) судна на рейде или в таких портах, которые располагают недостаточным количеством подъемных механизмов или вообще не имеют их. Но и в портах, хорошо оснащенных кранами, грузовые механизмы служат для перегрузки штучного груза, например с морского на озерно-речное судно и наоборот, так как радиус действия береговых кранов обычно бывает недостаточным для обслуживания этих судов. Кроме того, если масса штучных грузов превышает грузоподъемность береговых кранов, грузы перегружают с помощью судовых грузовых средств. Наряду с этим существуют легкие грузовые устройства, которые поднимают на борт провиант и другие потребительские грузы во избежание эксплуатации дорогих береговых кранов. Как и прежде, наиболее распространенным типом подъемных механизмов является судовое грузовое устройство, основными частями которого являются уже названные мачта или полумачта, грузовая стрела и грузовая лебедка. Грузовая стрела на шарнирах прикрепляется в нижней части или у основания (на фундаменте грузовой стрелы) мачты или полумачты. Она поддерживается топенантом, натянутым между грузовой мачтой или полумачтой и ноком грузовой стрелы. Для поднятия стрелы до вертикального положения и опускания ее топенант пропускается через блок. Последний прикрепляется к салингу или к бугелю на мачте. В рабочем положении, определяемом требуемым радиусом действия — вылетом грузовой стрелы, т. е. фактическим ее наклоном, грузовая стрела поддерживается грузовым стопором, один конец которого через треугольное звено соединяется с тросом топенанта. Другой конец прочно прикрепляется к палубе. К треугольному звену крепится, кроме того, хвостовик топенанта грузовой стрелы. Для поднятия и спуска ненагруженной стрелы хвостовик топенанта приводят в нужное положение через канифасблок на палубе по направлению к турачке грузовой лебедки. Здесь хвостовик топенанта выбирается или травится. В процессе разгрузки с хвостовика топенанта грузовой стрелы нагрузка полностью снимается благодаря цепному грузовому стопору. Поворот грузовой стрелы осуществляется за счет оттяжек, которые соединяются бугелем с концом грузовой стрелы (ноком стрелы) и с пластинчатым рымом фальшборта или палубы. На нижнем конце оттяжек помещены тали (полиспаст), ходовой конец (свободный конец) которых при раскачивании тяжелых грузов подводится через канифас-блок к турачке грузовой лебедки для подтягивания или ослабления. Грузовой трос с гаком, называемый также шкентелем, для выборки (подъема) и травления (опускания) груза пропускается через грузовой блок, подвешенный к ноку грузовой стрелы, и протягивается дальше к направляющему блоку, закрепленному с помощью вертлюга в башмаке на мачте, а оттуда — к канатному барабану грузовой лебедки. Обычно на каждой грузовой мачте или полумачте расположено несколько грузовых стрел (от двух до четырех) и соответственно несколько грузовых лебедок. Различают грузовые устройства для легкого (менее 100 кН) и для тяжелого (100 кН и выше) груза. Суда для тяжелых грузов — специальные суда — имеют грузовые устройства грузоподъемностью 2 МН и более (рис. d). Грузовые лебедки рассчитаны в общем на канатную тягу от .20 до 100 кН. При больших массах полезного груза грузовой и топенантный тросы в соответствии с нагрузкой несколько раз перепассовываются, т. е. вводятся тали (канатные передачи), за счет чего тяга на ходовых концах уменьшается. Одинарные топенантные тросы используют в основном только в грузовых устройствах грузоподъемностью до 30 кН. Современные грузовые лебедки снабжены электро- или электрогидравлическим приводом, а ранее были приняты паровые и дизельные двигатели. Все грузовые лебедки имеют тормоз, который может остановить груз в любом положении. Скорость подъема составляет от 0,2 до 0,8 м/с, скорость опускания — почти в два раза больше. Грузовые лебедки крепятся к рамочным фундаментам, приваренным к палубе. Как правило, ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 они имеют турачки для обслуживания оттяжек стрелы и талей. На современных судах топенантные лебедки монтируют так, что топенантный и грузовой тросы можно обслуживать за счет их соответствующего крепления. Турачки грузовых лебедок можно использовать для швартовки судов к набережной, а также для закрытия и открытия специальных механических люков. Топенантные лебедки чаще всего выполняют в виде ручных лебедок. Наряду с ними применяют также безмоторные топенантные лебедки с разделенным канатным барабаном. На одной половине барабана происходит наматывание или травление топенантного троса, на другой половине — троса, который через турачку грузовой лебедки обслуживает топенантную лебедку. При необходимом наклоне стрелы топенантная лебедка фиксируется зажимным устройством. Иногда для обслуживания грузовых мачт используют турачки якорных лебедок. С помощью грузовых стрел и лебедок грузовых устройств можно работать различными способами в зависимости от необходимости. Конструкция и отдельные детали грузовых устройств: а — легковесное грузовое устройство; b — топенантный башмак и блок; с — оснастка нока грузовой стрелы; d — грузовая лебедка; е — крепление шпора грузовой стрелы; f — крепление вант к палубе; g — тяжеловесная грузовая лебедка; h — грузовая стрела с гидроприводом; i — тяжеловесное грузовое устройство; j — ручная топенантная лебедка. 1 — топенант; 2 — топенантный блок; 3 — грузовая стрела; 4 — оттяжка; 5 — тали оттяжки; 6 — грузовая лебедка; 7 — канифас; 8 — шкентель; 9 — грузовой стопор; 10 — цепочка топенанта; 11 — треугольное соединительное звено; 12 — трос топенанта; 13 — грузовой блок; 14 — канатный барабан; 15 — электродвигатель; 16 — редуктор; 7 — турачка; 18 — вертлюг грузовой стрелы; 19 — концевая обойма; 20 — талреп; 21 — скоба; 22 — обух; 23 — изменение вылета стрелы; 24 — гидроцилиндр; 25 — топенантные тали; 26 — фундамент грузовой стрелы; 27 — грузовые тали. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Тяжеловесные грузовые стрелы грузоподъемностью более 100 кН для компенсации возникающих сил и относительно малого тягового усилия лебедок снабжаются, как правило, топенантными, шкентельными и грузовыми талями. Для того чтобы снизить стоимость грузовых работ, в последние годы были разработаны особо мощные специальные грузовые устройства. У грузовых устройств с электрогидравлическими грузовыми лебедками, позволяющими осуществлять плавное регулирование рабочей скорости, грузовая стрела с грузом и без него изменяет вылет с помощью гидравлического цилиндра двойного действия — качающегося цилиндра. За счет этого исключается отнимающий много времени процесс останавливания грузовой стрелы через топенант, треугольное звено и грузовой стопор стрелы посредством турачки грузовой лебедки. Еще более усовершенствованным вариантом грузового устройства является гидравлический мачтовый кран грузоподъемностью до 50 кН с вылетом до 18 м, который позволяет одновременно осуществлять поворот, наклон, подъем и опускание груза. Работа грузового устройства: а — с одной лебедкой и одной грузовой стрелой; b — с двумя лебедками и двумя неподвижными грузовыми стрелами (спаренные грузовые стрелы); с — со спаренными вращающимися грузовыми стрелами; d — с тяжеловесным грузовым устройством с двойными топенантами. 1 — нок грузовой стрелы; 2 — топенантные тали; 3 — грузовые полумачты. Поворотная грузовая стрела отличается тем, что она имеет двойные топенанты, причем для каждой поворотной стрелы требуются две топенантные и одна грузовая лебедка. Все три лебедки обслуживаются одним человеком. Поворотная стрела выполняется в виде легко- и тяжеловесной стрелы грузоподъемностью 600 кН и выше. Путем замены грузовых талей можно перевести грузовую стрелу из тяжеловесного режима работы в легковесный, отличающийся большой скоростью движения тросов. В судовом кране грузовая лебедка и грузовая стрела объединены в одну установку соответственно большей производительности. Такая установка заменяет от двух до трех грузовых лебедок. Большая производительность достигается за счет того, что судовой кран может поворачиваться и наклоняться, в результате чего производится как достаточная разгрузка за бортом, так и обслуживание расположенных в непосредственной близости грузовых люков. Судовые краны выполняются обычно с шарнирной укосиной и переменным вылетом, т. е. изменение вылета стрелы вызывает движение грузового гака, так как грузовой ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 шкентель пропущен трижды через шкивы между ноком стрелы и верхушкой колонны. Траектория движения грузового гака приближается к горизонтали. Благодаря изменению вылета стрелы и повороту крана грузовой гак можно установить точно над грузом в любой точке кольцевой поверхности, заданной наибольшим и наименьшим вылетами стрелы. Все три вида движения (подъем, опускание, наклон с поворотом) могут осуществляться одновременно с грузом и без него. Особые типы грузовых устройств: а — расположение грузового устройства в носовой части судна; b — грузовое устройство с двумя поворачивающимися грузовыми стрелами и траверсой; с — тяжеловесное грузовое устройство; d — грузовое устройство с поворотными грузовыми стрелами. 1 — траверса. По сравнению с грузовым устройством поворотный кран требует меньшего количества обслуживающего персонала и занимает меньше места на палубе. Отсутствие грузовых стрел и мачт с топенантами, оттяжками и вантами увеличивает обзорность палубы. Так как судовые краны могут быть оборудованы и для работы с грейфером, в плохо оснащенных портах, появляется возможность перегружать сыпучий груз с помощью корабельных средств. Менее пригодны судовые краны для перегрузки тяжеловесных грузов, так как они слишком дороги в эксплуатации и в обычном режиме работают неэкономично (из-за слишком большого собственного веса). Если судно должно перегружать тяжеловесные грузы с помощью собственных бортовых подъемных механизмов, то кроме судовых кранов необходимо иметь еще соответствующее тяжеловесное грузовое устройство. Конструкции судовых кранов рассчитаны на полезную грузоподъемность от 10 до 50 кН при вылете стрелы 3—16 м. Рабочая скорость судовых кранов при подъеме в зависимости от грузоподъемности лежит в пределах от 0,3 до 0,8 м/с. Опускаются грузы обычно с удвоенной ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 скоростью. Скорость подъема нока стрелы составляет около 0,3 м/с, поворачиваются краны со скоростью 1—2 об/мин. Мощность двигателя при подъеме составляет 7—18 кВт, при поворачивании и подъеме 4,4—6,6 кВт. Судовые бортовые краны: а — расположение кранов и плоскости их действия; b — краны грузоподъемностью 3 и 5 т; с — краны на поворотной платформе; d — передвижной поворотный кран. 1 — портал. ТРАДИЦИОННЫЕ И СПЕЦИАЛЬНЫЕ СУДОВЫЕ УСТРОЙСТВА Введение Режимы работы традиционных и специальных судовых устройств отличается повышенной динамичностью, вызываемой ветром и волнением, а также силовыми воздействиями приводов. Для судовых устройств характерны силовые и кинематические динамические возбуждения. В первом случае источником их возникновения являются известные силовые воздействия, во втором - перемещения, скорости и ускорения судна. В практике проектирования расчеты прочности многих судовых устройств выполняется традиционными статическими методами, при этом динамические нагрузки учитываются коэффициентами запаса. Однако при проектировании судовых устройств все чаще возникают нетрадиционные задачи, для решения которых необходим тщательный анализ эксплуатационных факторов. Судовые устройства играют решающую роль в обеспечении надежной и эффективной эксплуатации морских судов, а также безопасности находящихся на борту людей. При всем многообразии выполняемых функций и конструктивных типов они имеют общий признак - их основные элементы располагаются вне корпуса судна. К функциям традиционных судовых устройств относятся управление движением судна, его удержание в заданном районе акватории или у причальной стенки, обеспечение буксировки, грузовых и спасательных операций ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Расчетное проектирование судовых устройств включает: - определение внешних воздействий, т.е. внешних сил или кинематических возбуждений для устройства в целом или его частей; - расчет напряжений в корпусных элементах устройства, перемещений, скоростей, ускорений и других параметров, характеризующих состояние устройства и обслуживаемых объектов; - оценку работоспособности и надежности устройства, т.е. выбор необходимых критериев, их расчет и сравнение с нормативами, соответствующими безопасной работе при заданных внешних условиях. 1. Механизмы буксирных устройств В эксплуатации каждое транспортное самоходное судно , независимо от назначения и района плавания, в необходимых случаях может быть буксируемым или буксировать другое судно. Кроме того, существуют специальные суда буксиры, предназначенные для буксировки других судов. Оборудование и снабжение буксиров: - буксирная лебедка - механизм, обеспечивающий крепление буксирного каната, регулирование его натяжения и длины; - буксирный гак; - буксирные кнехты и битенги; буксирные арки; буксирный канат; буксирные клюзы; ограничители буксирного каната; канат-проводник; буксирно-швартовный канат. Транспортные, пассажирские и другие небуксирные суда имеют буксирное устройство, состоящее из буксирных кнехтов (битенгов), буксирных клюзов, буксирных канатов, вьюшек для хранения буксирных канатов. Различают два способа буксировки: на канате и толканием. Буксирная лебедка в составе буксирного устройства предназначена для травления, выбирания, удержания и хранения буксирного каната. По принципу действия буксирные лебедки подразделяются на простые (неавтоматические) и автоматические, по приводу - на паровые, электрические и гидравлические. На морских судах устанавливают как простые лебедки, так и автоматические с электрическим и гидравлическим приводами. Буксировка посредством закрепления каната на заторможенном барабане в морских условиях допустима лишь при плавании в тихую погоду. Даже при относительно небольшом волнении буксирный канат приходится закреплять другим способом. При ходе на волнении для поглощения мгновенного появляющихся динамических нагрузок необходим барабан, способный повернуться за счет деформации пружин тормозного амортизатора не на какую-то долю оборота, а на несколько полных. Этому требованию удовлетворяют буксирные лебедки автоматического действия. Такие лебедки могут работать в автоматическом режиме и при ручном управлении. В автоматическом режиме лебедка травит буксирный канат при появлении усилий, превышающих предельные, и выбирает буксирный канат при уменьшении нагрузки ниже нормальной, а также удерживает буксирный канат при нагрузках, не выходящих за пределы натяжения каната. На автоматических лебедках, как и на лебедках простого действия, установлены канатоукладчики и предусмотрена возможность автоматического и обычного управления. Они способны работать при отклонении буксирного каната в горизонтальной плоскости на ±30° и вертикальной плоскости - на ±10°. Скорость выбирания ненагруженного буксирного каната составляет 25 - 35 м/мин с тем, чтобы свободно висящий канат не наматывался на гребные винты буксира. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Автоматические буксирные лебедки снабжают счетчиком длины вытравленного буксирного каната и звуковой сигнализацией, срабатывающей, когда на барабане остается только три шлага каната. Автоматическая буксирная лебедка - сложный и дорогой механизм, требующий много места на палубе и квалифицированного ухода в эксплуатации. Основные требования, предъявляемые к буксирному устройству: связь (буксирный канат) между буксировщиком и буксируемым судном должна быть настолько эластичной, чтобы рывки на волнении не вызывали разрыва каната; минимальная длина буксирного каната при буксировки на тихой воде должна быть такой, чтобы буксируемое судно находилось за пределами действия потока воды, отходящего от гребных винтов буксирного судна; длина буксирного каната должна быть 500 - 800 м; буксирный каната, проходящий к кормовому буксирному клюзу, не должен мешать открыванию крышек светового люка машинного помещения и производству необходимых судовых работ в кормовой части палубы судна; буксирные битенги и ограничители буксирного каната должны быть размещены так, чтобы при развороте буксира буксирный канат не мог повредить конструкции корпуса и предметы, находящиеся на палубе судна. 2. Якорные устройства Якорное устройство - комплекс деталей и механизмов, предназначенных для постановки судна на якорь. Его задача - обеспечивать надежную якорную стоянку судна в различных условиях эксплуатации: на рейде, в открытом море, в ледовых условиях и др. Каждое якорное устройство включает следующие основные элементы: якорь, якорный канат, якорные клюзы, стопор, канатный ящик, крепление якорного конца якорного каната, якорные механизмы (шпили, брашпили, лебедки, с помощью которых обеспечивается подъем и отдача якорей). Механизмы, входящие в состав якорного устройства, подразделяются на якорные (шпили) и якорно-швартовные (шпили, брашпили, лебедки, якорные приставки). В зависимости от калибра цепи (диаметр звена в месте соединения звеньев), в паре с которой они работают, различают механизмы малые (калибр до 28 мм), средние (калибр до 46 мм), крупные (калибр 46 мм и более). Механизмы, применяемые на морских судах, имеют электрический, паровой и электрогидравлический приводы. Наиболее распространены механизмы с электрическим приводом. Паровые якорные механизмы используется в ограниченном количестве на судах, оборудованных паросиловыми установками. Электрогидравлическими приводами снабжают большегрузные суда в составе якорно-швартовных лебедок. Якорные механизмы должны быть надежными и безопасными в эксплуатации, иметь плавный ход при полной нагрузке, в случае прекращения подачи энергии к двигателю удерживать на весу якорь в любом положении, обеспечивать плавность регулирования частоты вращения механизма и удобство управления, сохранять постоянным вращающий момент при замедлении скорости выбирания якорного каната. Якорные механизмы с электрическим приводом (брашпиль и шпиль) могут быть с местным, дистанционным или автоматизированным управлением. Брашпили изготавливают двух типов: с турачками на грузовом валу и с турачками на промежуточном валу. Брашпили с электрическими приводами являются основным типом якорного механизма. Они рекомендуются к установке на судах, имеющие цепи якорного каната до 92 м, если при этом нет препятствий со стороны бульбовой наделки. Брашпили для цепей крупных калибров могут иметь два электродвигателя. Якорное устройство должно обеспечивать возможность быстрой отдачи якорей и травления якорных канатов, надежное стопорение якорных канатов на судне во время стоянки, возможность снятия с якоря, т.е. подъем и уборку якорей «по-походному». ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 На современных судах в отдельных случаях предусматривается дистанционная отдача носового якоря, а на буксирах-толкачах и кормового якоря с управлением отдачей из рулевой рубки. Продолжительность исполнения команды об отдаче якоря не более 15 с с момента подачи команды. Все операции по подъему якорей выполняются с местных постов управления. Вал звездочек приводится во вращение через редуктор. Цепные звездочки посажены на вал свободно. Угол охвата звездочек цепью составляет 115 - 130°. Каждая цепная звездочка имеет тормозной диск, который охватывается тормозной лентой, обшитой с внутренней стороны фрикционной прокладкой. Тормозная лента стягивается с помощью привода. Звездочки поочередно или вместе могут вступать в работу после включения кулачковых муфт, которые перемещаются на валу. Скорость отдачи вытравливания цепи якорного каната регулируется с помощью тормоза. Кроме того, скорость вытравливания при глубоководных стоянках, а также выбирания цепи регулируется изменением частоты вращения приводного электродвигателя. Для использования брашпиля при выполнении швартовных операций на концах вала звездочек насажены швартовные барабаны (турачки). При дистанционном управлении брашпилем из рулевой рубки местный пост сохраняется, но дополнительно в конструкцию брашпиля входят следующие узлы: электрический привод управления ленточным тормозом, электрический или гидравлический привод управления муфтами сцепления звездочек, счетчик длины цепи, вытравленной за борт. В этом случае стопоры крепления якоря в цепи по-походному должны иметь дистанционное управление, блокирование с дистанционным управлением брашпилем. Шпили бывают: якорно-швартовные однопалубные одинарные, якорно-швартовные двухпалубные соединенные, якорные двухпалубные соединенные. У современных шпилей электродвигатель располагается под палубой, а также может быть подвешен либо установлен на нижележащей палубе. У двухпалубных шпилей электродвигатель и редуктор располагаются на палубе (платформе), находящейся ниже палубы, на которой установлена головка шпиля. Соединенный шпиль имеет головки, электродвигатели и общий редуктор. Кроме шпилей и брашпилей, получают применение якорно-швартовные лебедки и брашпильные приставки. Брашпильные приставки применяют на крупнотоннажных судах в сочетании со швартовными лебедками. Они представляют собой половину брашпиля (без привода), поэтому и получили название - полубрашпиль. Ручные якорные механизмы устанавливают только на малотоннажных судах: буксирах, катерах, промысловых ботах. 3. Швартовные устройства Швартовное устройство - комплекс деталей и механизмов, предназначенных для подтягивания судна к береговым и плавучим причальным сооружениям и надежного крепления судна к ним. Операцию подтягивания и крепления судна называют швартовкой, а судно, закрепленное на швартовах - ошвартованным. Возможны следующие способы швартовки судна: лагом к причалу, кормой или носом к причалу, к специальному причалу железнодорожных и автомобильных паромов, постановка на бочку. Швартовные операции на судах всех типов и назначений производят с помощью швартовного устройства, включающего следующие основные элементы, механизмы: швартовы, кнехты, киповые планки, роульсы, клюзы, вьюшки, легость (бросательный линь), привальные брусья, кранцы, швартовные механизмы. Швартовное устройство на судне должно обеспечивать подтягивание судна к причалу при метеорологических условиях, допускающих проведение грузовых операций; удобную подачу швартовов на причал с помощью легости и закрепление свободного конца на судне; свободное изменение осадки судна, пришвартованного к причалу, в процессе его погрузки или ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 выгрузки либо при приливах и отливах; любое положение швартовов за пределами судна; механизированную работу (выбирание, травление, подтягивание и закрепление) швартовных канатов стальных, диаметром более 22 мм; работу деталей устройства без появления остаточных деформаций при действии нагрузки, при которой происходит разрыв швартовного каната. Для выполнения швартовных операций используют швартовные механизмы. По тяговому усилию швартовные механизмы подразделяют на малые с тяговым усилием до 15 кН, средние с тяговым усилием до 50 кН и крупные с тяговым усилием от 50 кН и более. Электрические швартовные механизмы. К числу этих механизмов относятся шпили и лебедки, которые получили широкое распространение на морских судах. Швартовные шпили подразделяют на однопалубные и двухпалубные. Однопалубные шпили могут быть с надпалубным расположением электродвигателя, подпалубным расположением электродвигателя и встроенным в головку шпиля электродвигателем (безбаллерные). Особенность швартовных шпилей заключается в том, что они имеют три скорости выбирания швартовного каната, наибольшая из которых 24 - 35 м/мин. При выбирании (травлении) швартовного каната с помощью шпилей требуется применение ручного труда - это существенный их недостаток. Швартовные лебедки подразделяются на автоматические и неавтоматические, называемые простыми лебедками. Основная особенность автоматических швартовных лебедок заключается в способности поддерживать натяжение швартовного каната перед барабаном лебедки в заранее установленных пределах. При увеличении нагрузки лебедка автоматически включается на режим травления, а при уменьшении нагрузки - на режим выбирания. Травление каната производится до тех пор, пока нагрузка не достигнет пределов, установленных для данной лебедки. Лебедки с гидравлическим приводом получили сравнительно небольшое применение на крупнотоннажных судах. Гидравлические механизмы целесообразно использовать в случае, когда на судне имеется несколько механизмов с таким приводом и станция, обслуживающая эти механизмы. 4. Передача грузов на ходу Устройства для передачи грузов на ходу. Суда оборудуют устройствами для передачи людей, продовольствия, улова, топлива, пресной воды и других грузов с одного судна на другое на ходу при волнении моря до 6 баллов. Передача грузов производится между судами, следующими либо в кильватер (кильватерный способ передачи), либо параллельным курсом (траверзный способ) со скоростью 5 узлов (промысловые суда) и со скоростью 15 - 18 узлов (быстроходные суда). Суда, участвующие в передаче, разделяются на передающие - базы снабжения, оборудованные всеми механизмами и устройствами, и принимающие, оснащенные заправочными горловинами для жидких грузов и площадками для приема сухих грузов. Кильватерный способ прост в эксплуатации, не требует применения сложных механизмов, но малопроизводителен. При траверзном способе для передачи грузов используют канатные дороги, сооружаемые между судами, идущими параллельными курсами. При этом способе возможна одновременная заправка двух судов сухими и жидкими грузами. Современные базы снабжения имеют 8 - 10 канатных дорого (по 4 - 5 на каждый борт) и обеспечивают производительность передачи по жидким грузам до 400 - 600 т/ч по одной дороге и грузоподъемность по сухим грузам до 2,5 т при производительности 10 - 12 циклов в час. Для заправки или передачи принятия улова принимающее судно подходит к передающему судну-базе и ложится на параллельный курс. Далее принимающее судно, маневрирую частотой вращения гребного винта и рулем, выдерживает расстояние по траверзе в пределах 30 - 70 м и равную с передающим судном скорость. С передающего судна на ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 принимающее подается несущий канат, являющийся основой канатной дороги. После его закрепления на специальной мачте принимающего судна включается привод натяжения, который автоматически поддерживает натяжение в несущем канате. В зависимости от вида передаваемого груза на канатную дорогу выкатывается либо грузовая тележка, либо каретки с подвешенными на них шлангами. Все способы управляемого движения грузовой тележки по несущему канату основаны на едином принципе, который содержит четыре обязательных требования к управлению: - обеспечение фиксированного положения грузовой тележки относительно мачты передающего судна; - обеспечение фиксированного положения грузовой тележки относительно мачты принимающего судна; создание постоянной скорости движения грузовой тележки в обоих направлениях относительно мачты передающего судна; создание постоянной скорости движения грузовой тележки в обоих направлениях относительно мачты принимающего судна. Выполнение этих требований необходимо для исключения возможности соударения тележки и груза с мачтами соответствующих судов при остановке, подходе к мачте или отходе от мачты грузовой тележки, и для обеспечения безопасности работ при подъеме или опускании груза на палубу. Основным способом передачи жидких грузов стал способ с применением несущего каната - для поддержания шланга, тягового каната - для передачи шланга к принимающему судну и концевого шлангового соединения - для быстрой автоматической стыковки шлангов передающего и принимающего судов. Этот способ позволил увеличить расстояние между судами до безопасного, значительно сократить время подготовки к передачи жидких грузов, существенно повысить производительность при перегрузке жидких грузов вследствие возможности применения шлангов практически любого требуемого размера. Для передачи жидких грузов при использовании кильватерного способа применяют одновременно два шланга: один для топлива, другой - для пресной воды. Передача жидких грузов возможна в любую погоду (т.е. до 6 - 7 баллов), при которой можно работать на палубе. Кильватерный способ применяется реже чем траверзный, так как при кильватерном способе не представляется возможным производить передачу жидких грузов одновременно на два судна. Также при кильватерной передачи жидких грузов невозможна одновременная передача людей и сухих грузов. 5. Грузовые лебедки Грузовые лебёдки ─ основной элемент всех подъёмно-транспортных механизмов, они устанавливаются на :стрелах, кранах, подъёмниках, лифтах, швартовно-якорных устройствах, спасательных устройствах, буксирных устройств, промысловых устройств и других специальных устройств. Лебедки являются одним из основных палубных механизмов. Во всех этих механизмах поступательное движение тягового органа преобразуется во вращательное движение барабана лебедки. В состав грузовых лебедок входят: - приводы; - передачи (редукторные, цепные); барабаны, турачки; стопорные и тормозные устройства. Барабаны и турачки используются для выбирания каната. Турачки могут использоваться для перетяжки груза по палубе. Барабаны лебедок универсального назначения выполняются с высокими ребордами. В качестве электроприводов используются электродвигатели типа МАП и ДПМ. В механизмах лебедок для перегрузки опасных грузов или людей устанавливаются дополнительные тормозные устройства. В качестве редукторов могут применятся различные ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 передачи. В некоторых универсальных лебедках за счет изменения передаточного числа редуктора обеспечивается получение двух скоростей и различных тяговых усилий. Муфты лебедок выполняются либо автоматически разъемными, либо амортизационными. Все механизмы монтируются на специальной платформе и устанавливаются на раму, жестко связанную с корпусом судна. Применение универсальных лебедок оправдывается на многих грузовых судах, а сами лебедки выполняются высокоавтоматизированными и обеспечивают работу всех палубных механизмов, кроме якорного. 6. Грузовые устройства Грузовое устройство - комплекс механизмов, узлов и деталей, предназначенных для выполнения грузовых операций по погрузке, разгрузке и перемещению различных грузов. Грузоподъемные механизмы (ГПМ) предназначены для подъема и опускания груза с заданной скоростью, остановки поднимаемого или опускаемого груза, а также удержания его на любой высоте. В состав ГПМ входят привод, включающий источник движения и передачу, исполнительная часть механизма (барабан, гибкий орган, полиспаст, подвеска с крюком) и стопорно-тормозные устройства. Работа ГПМ характеризуется цикличностью. Цикл состоит из пуска в ход (разгон), равномерного движения и остановки (торможения). В период разгона груз и части механизма движутся с ускорением, на сообщение которого затрачивается дополнительная энергия. Для обеспечения достаточно быстрой остановки необходимо поглощать энергию, сообщенную деталям механизма и грузу, что обычно осуществляется с помощью торможения. При этом части механизма и груз движутся с замедлением. Для практических расчетов принимают, что движение при пуске и торможении являются равномерно-ускоренными и равномерно-замедленными. Судовые грузовые устройства подразделяются на основные и вспомогательные. Основные обеспечивают выполнение грузовых операций с грузами, перевозимыми на судне. Вспомогательные применяют для обслуживания машинных отделений, погрузки продовольствия, поддержания шлангов приема и выкачивания грузов на танкерах и т.п. Различают основные грузовые устройства со стрелами или кранами и смешанные - со стрелами и кранами. Основные характеристики грузовых устройств: - грузоподъемность - максимальная масса безопасно поднимаемого груза; - производительность - масса груза, передаваемого в заданный промежуток времени; - распределительная способность - отношение площади, на которую может доставить груз данное грузовое устройство без перерывов в рабочем цикле для переоснастки, ко всей площади обслуживаемой им зоны. 6.1 Грузовое устройство со стрелами Грузовые стрелы - довольно универсальное средство для перегрузочных работ в портах и особенно на рейдах. Их конструкция проста, недорога, управление не сложно. Основной опорной конструкцией грузового устройства со стрелами является мачта или грузовая колонка, прочно закрепленная в корпусе судна. На мачте крепятся все несъемные детали устройства. Грузовая стрела представляет собой стержень (чаще всего трубчатого сечения), нижний конец которого (шпор стрелы) шарнирно закреплен в неподвижной опоре, а верхний конец (нок стрелы) снабжен обухами, к которым присоединяются: топенант, оттяжки и грузовой блок. Грузовая стрела - это металлическая сварная конструкция, предназначенная для подъема, перемещения и опускания грузов. К мачте приваривается башмак, служащий для крепления вертлюга шпора стрелы. Каждое грузовое устройство должно быть оснащено соответствующим такелажем. Такелаж состоит из стальных и растительных тросов и приспособлений для крепления и установки этих тросов в необходимом направлении. На ноке грузовой стрелы предусматривается ноковый ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 бугель или обух нока, который служит для крепления к стреле соответствующего бегущего такелажа и деталей оснастки. К верхней проушине обуха нока крепится топенант стрелы, служащий для поддержания нока стрелы, а также для изменения угла наклона стрелы. Изменение угла наклона стрелы необходимо с целью увеличения или уменьшения вылета стрелы за борт судна, а также для установки в положение по-походному. Топенант стрелы выполняется либо в виде стального одиночного троса, либо в виде талей, называемых топенант талями. Нижняя проушина нокового бугеля служит для крепления грузового блока, через который проходит шкентель. На свободном конце шкентеля крепится грузовой гак с вертлюгом и противовесом, необходимых для того, чтобы опускать гак, когда на нем нет подвешенного груза, а также устранять перекручивание шкентеля. Второй конец шкентеля проводится через направляющий блок на барабан грузовой лебедки. Оттяжки необходимы для поворота стрелы в горизонтальной плоскости, т.е. для перемещения нока стрелы из-за борта судна на грузовой люк и обратно. Они выполняются из стальных или растительных тросов присоединенных к ним талей. Грузовые стрелы подразделяются на устройства с легкими грузовыми стрелами (до 10 т) и с тяжеловесными грузовыми стрелами (свыше 10 т). Угол наклона стрелы определяется расстоянием до люка и достаточным вылетом стрелы за борт. В положении «над люком» стрела раскрепляется при помощи оттяжек. Когда груз поднят шкентелем на достаточную высоту над комингсом люка и фальшбортом, замыкается тормозом и подъем груза прекращается, травится оттяжка, противоположная борту разгрузки судна, и выбирается вторая оттяжка. Это обеспечивает поворот стрелы в положение «за борт». После поворота стрелы тормоз размыкается, и груз опускается шкентелем на причал. Различают три способа работы стрелами: независимый (одиночный), последовательный и совместный (спаренный). Легкие стрелы могут работать любым способом, стрелытяжеловесы - только одиночным способом. Оснастка одиночной легкой стрелы: стрела, мачта, обух топенанта, такелажные скобы, топенант-блок, топенант, ноковый бугель, грузовой блок, противовес, вертлюг, грузовой гак, тали-оттяжки, оттяжка, шкентель, направляющий блок, палубный обух топенанта, башмакшпора, вертлюг-шпора, топенант-тали, грузовые тали, топенант-вьюшка, швартовный барабан лебедки, свисток. Одиночные механизированные стрелы имеют различные схемы оснастки - системы Велле, Мо Млевинг, Халена, Штюлькен. Грузовые мачты подразделяются: по количеству опор - на одноопорные, двухопорные и трехопорные; по конструктивному исполнению над палубой - на одиночные, Л-образные, Побразные и V-образные. 6.2 Грузовое крановое устройство Судовые краны также как и стрелы предназначены для подъема, спуска или перемещения различных грузов, предметов снабжения и продовольствия. Преимущество кранов заключается в возможности немедленного, если это необходимо, проведения работ. При проведении перегрузочных операций применяются различные навесные приспособления, например для перемещения генеральных грузов используется гак, а для сыпучих грузов грейферы. Однако на рейдах краны работают плохо в условиях даже небольшой качки. При крене более 5 - 8° работа кранов невозможна. Груз на кранах может раскачиваться при их повороте. По способу закрепления на судне краны делятся на стационарные и перемещающиеся. По конструктивным признакам различают краны следующих типов: - полноповоротные, стрелы, которых изменяют угол наклона и поворачиваются вместе с корпусом крана вокруг вертикальной оси на любой угол; - портальные с выносными консолями, у которых грузозахватный элемент перемещается по верхней части портала и выносным консолям; ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 - портальные с грузозахватным элементом, который перемещается только по вертикали; перемещение груза возможно также за счет движения всего портала. Схемы расположения на судах полноповоротных кранов: стационарные краны в ДП, стационарные краны по бортам, продольно перемещающиеся, поперечно перемещающиеся, продольно перемещающийся портал с поперечно перемещающимся краном, спаренные. Полноповоротные краны делятся на вращающиеся вокруг неподвижного баллера или вращающиеся вместе с баллером. Платформа жестко закреплена к баллеру, пропущенному на нижележащую палубу и опирающемуся на подпятник. Баллер расположен в колонке, в верхней части которой имеется подшипник, служащий второй опорой для баллера. Стрела крана состоит обычно из двух балок, образующих укосину Л-образной формы, шарнирно закрепленную к платформе. На платформе размещаются механизмы крана. Поворотный механизм обеспечивает вращение платформы с баллером. По роду привода судовые краны бывают электрическими, паровыми электрогидравлическими и гидравлическими. Подъем или опускание груза осуществляется шкентелем, наматываемым на барабан лебедки подъемного механизма. Тросовый полиспаст, прикрепленный к ноку укосины и тумбе поворотной платформы, приводится в действие лебедкой механизма вылета стрелы. Электромоторы механизмов крана расположены обычно на задней стороне поворотной платформы и являются одновременно противовесом. Некоторые судовые краны снабжены специальными противовесами. Механизмы электрических кранов оборудуют автоматическими электромагнитными тормозами и специальными предохранительными приспособлениями, которые выключают ток прежде, чем груз поднимется до наивысшего допустимого предела. Одиночные стационарные краны, устанавливаемые в ДП, рекомендуется на судах шириной до 20 - 25 м. При больших размерах судна достаточный вылет конструкции может быть обеспечен только за счет ее значительного усложнения. На ходу судна краны устанавливаются в походное положение вдоль судна и укрепляются в этом положении специальными тормозами. 6.3 Приводы грузовых устройств В судовых подъемно-транспортных механизмах (СПТМ) используются почти все виды современных приводов: ручной, паровой, электрический, электрогидравлический, дизельгидравлический, гидравлический и пневматический. Ручной привод применяется для редко работающих механизмов малой мощности и как аварийный. Достоинство - автономность. Недостаток - малая мощность. Паровой привод СПТМ применяется очень редко, например на танкерах, имеющих паровые котлы и паропроводы по всему судну для обогрева танков. Достоинства - высокая эксплуатационная надежность и возможность регулирования мощности и скорости в широких пределах, а также пожарная безопасность канализации энергии. Недостатки - низкий КПД, необходимость прогревания и продувания перед пуском, а также опасность повреждения трубопроводов при замерзании в них конденсата. Наибольшее распространение на судах имеет электрический привод. Электродвигатели должны иметь морское исполнение. Достоинства - высокий КПД, постоянная готовность к действию, удобство осуществления дистанционного и автоматического управления. Недостатки - пожаро- и взрывоопасность привода и канализации энергии, сложность технического обслуживания в судовых условиях. Достоинства гидропривода: плавное, бесступенчатое регулирование скорости, большая устойчивость движения при малой скорости и возможность длительное время создавать максимальное усилие при нулевой скорости рабочего органа, а также простота и надежность предохранения от перегрузок. Недостатки: высокая стоимость, обусловленная необходимостью высокой точности изготовления, трудность предупреждения утечек рабочей жидкости и необходимость ее охлаждения (в тропиках) или подогрева (в высоких широтах). ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 СПТМ с электрогидравлическим приводом называют машину, гидропривод которой имеет собственный насос с приводом от электродвигателя. Если насос приводится дизелем, то привод СПТМ - дизель-гидравлический. Если СПТМ не имеет своей насосной установки, а получает энергию только в виде энергии потока жидкости, то привод называют гидравлическим. Дизельный привод СПТМ применяется редко. Достоинство - независимость от источника питания (автономность). Недостатки - невозможность выполнения требования Регистра к механизмам подъема груза и изменения вылета стрелы, заключающегося в то, что эти механизмы должны опускать груз только двигателем. В машинах с дизельным приводом опускание груза производится тормозами. Пневматический привод отличается простотой конструкции, плавностью работы, легкостью регулирования скорости и развиваемого усилия. Недостатки - низкий КПД вследствие утечек воздуха и потерь энергии при дроссельном управлении, высокая стоимость эксплуатации. В СПТМ применяется редко и только для машин малой мощности. 7. Механизмы шлюпочных устройств Шлюпочное устройство предназначено для спасения людей в случае гибели судна, а также для сообщения с берегом и другими судами во время рейдовой стоянки. В состав шлюпочного устройства входят: - шлюпки спасательные, число и вместимость которых определяют в зависимости от количества людей, размеров судна, характера и района плавания; - рабочие шлюпки и разъездные катера; - шлюпбалки, служащие для быстрого и безопасного спуска и подъема спасательных шлюпок; - приспособления для хранения шлюпок и катеров по-походному (кильблоки, найтовы, чехлы). По своим конструктивным характеристикам шлюпки должны удовлетворять следующим требованиям: - быть прочными и непотопляемыми в любых условиях неограниченного плавания; - быть поворотливыми, иметь малый дрейф, не заливаться водой, всходить на волну; - иметь такую остойчивость, чтобы плавать на волнах не опрокидываясь и не получать больших кренов при перемещении людей по шлюпке; - защищать людей от стихии; -обладать такой скоростью, чтобы можно было отойти на безопасное расстояние от горящего или тонущего судна; -иметь достаточную прочность корпуса. Спуск шлюпок осуществляют с помощью шлюпбалок разных типов. Шлюпбалки бывают поворотные (или радиальные), заваливающиеся и гравитационные. В качестве механизмов, обслуживающих спасательные и шлюпочные устройства, используют шлюпочные лебедки. Они должны обеспечивать спуск на воду и подъем спасательной шлюпки с находящимися в ней пассажирами и командой. По роду привода шлюпочные лебедки делятся на ручные и моторные. Ручные лебедки применяются на тяговое усилие до 8 кН и используются весьма редко. В связи с тем, что спасательные шлюпки имеют значительную массу, для их спуска и подъема применяют шлюпочные лебедки с электрическим приводом. На консольном конце тормозного вала смонтирована тормозная коробка, состоящая из роликовой муфты свободного хода с ручным ленточным тормозом и центробежного скоростного тормоза. Внешняя обойма муфты свободного хода служит шкивом ленточного тормоза и рычага с грузом. Гравитационный спуск шлюпки производится освобождением ленточного тормоза непосредственно рычагом тормозной колодки или рычагом дистанционного поста управления. Кроме электрического привода, лебедка имеет ручной с рукояткой переключателя. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 С помощью ручного привода можно производить при неработающем электродвигателе подъем шлюпки с полным снабжением без людей, а также вращать барабан лебедки на спуске для вытравливания нагруженных лопарей. При установке рукоятки ручного привода для работы на подъем блокировочное приспособление утапливает кнопку конечного выключателя, размыкающего цепь управления электродвигателем, и блокирует рукоятку ленточного тормоза - это исключает возможность спуска шлюпки. При установки ручного привода для работы на спуск блокировочное приспособление освобождает кнопку конечного выключателя, но не блокирует рукоятку ленточного тормоза. Во избежание возможности ошибочной установки рукоятки ручного привода на спуск при подвешенной шлюпке рукоятка снабжена храповыми скосами, которые выталкивают ее из зацепления с моторным валом при вращении последнего под действием массы шлюпки. Электрическая шлюпочная лебедка типа ЛШ. Для приема ходовых концов лопарей, поступающих с направляющих блоков, у лебедки имеется консольный гладкий барабан, разделенный диафрагмой на две части и предназначенный для навивки лопарей в четыре слоя. Барабан получает вращение от электродвигателя через редуктор с зубчатой передачей. Редуктор трехступенчатый цилиндрический. Кроме передачи вращения барабану, он предназначен для передачи вращения от барабану валу тормоза. По линии разъема корпуса редуктора установлены валы грузовой и промежуточный на подшипниках качения. Выходные концы валов уплотнены армированными манжетами. На валу электродвигателя и моторном валу редуктора смонтирована центробежная муфта, обеспечивающая надежное разобщение электродвигателя от вала редуктора при спуске шлюпки. 8. Рулевые устройства Рулевое устройство служит для изменения направления движения судна и безопасности его плавания при воздействии ветра, течения и волн, а также для маневрирования в узких фарватерах, портах и при расхождении судов в море. Рулевая машина обеспечивает поворот руля в соответствии с сигналом с мостика. К категории «подруливающих» устройств относят: - выдвижные поворотные колонки представляют собой винт в насадке с механизмами подъема насадки и привода винта в специальную шахту; - поворотные насадки являющиеся не только рулевым органом, но и частью движительного комплекса судна; - активные рули для увеличения поворотливости судна при движении на малых скоростях; - подруливающее устройство для улучшения управляемости судна при застопоренных главных двигателях или малых скоростях движения. Рулевое устройство состоит из следующих основных элементов: - пера руля или поворотной насадки, т.е. рулевого органа, непосредственно обеспечивающего управляемость судна; - петель, крепящих перо руля к корпусу судна; - баллера - вала для поворота руля (насадки); - замка, соединяющего перо руля (насадку) с баллером; - подшипников баллера, служащих его опорами; - румпеля (или сектора), т.е. рычага, закрепленного на баллере руля (румпель входит в состав рулевой машины); - рулевой машины-механизма, включающей комплекс передач и двигатель, которые обеспечивают создание момента на баллере руля (насадки) для его вращения; - системы управления рулевой машиной (для связи поста управления судна с механизмом рулевой машины); система управления может быть простой, следящей и автоматической; ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 - аварийного и запасного рулевых приводов, используемых при выходе из строя основного рулевого привода; - указатели положения руля - аксиометра, показывающего угол перекладки руля; - ограничителя перекладки руля. Рулевое устройство должно удовлетворять определенным требованиям: - каждое судно должно иметь рулевое устройство; - рулевое устройство или устройство с поворотной насадкой необходимо оборудовать двумя приводами: основным и запасным; - если основной и запасной приводы или сдвоенный привод находятся в помещении, полностью или частично расположенном ниже самой высокой грузовой ватерлинии, то следует предусматривать аварийный привод (его располагают выше палубы переборок); - при действии основного рулевого привода рулевое устройство (с рулем или насадкой) должно обеспечивать маневрирование судна с перекладкой полностью погруженного руля или насадки при максимальной скорости с 35° одного борта на 30° другого борта за время не более 28 с; - при действии запасного рулевого привода рулевое устройство должно обеспечивать маневрирование судна с перекладкой руля с 20° одного борта на 20° другого борта при скорости переднего хода, равной половине максимальной скорости судна, но не менее 7 узлов, за время не более 60 с; - запасной рулевой привод должен действовать на баллер рулевого органа по возможности независимо от основного привода; - управление основным и запасным приводами следует производить из рулевой рубки при обеспечении для судоводителя необходимого обзора при всех возможных условиях эксплуатации судна; - перекладку рулевого органа надо осуществлять в ту же сторону, в какую повернут штурвал или рукоятка; - ограничители, установленные на рулевой машине, должны допускать перекладку руля на угол не менее ±35°, а ограничитель на румпеле - на 1,5° больше; - рулевой орган следует располагать так, чтобы он не повреждался при ударе о грунт. При выходе из строя одного из приводов переход на другой должен осуществляться автоматически в течение 45 с. при любой неполадке рулевой машины, когда требуется её переключение, включается аварийная звуковая и световая сигнализация на мостике. В зависимости от принятой схемы соединения рулевой машины с баллером различают приводы механические, электрические и гидравлические. Рулевой привод (передача) - связующее звено между баллером и рулевой машиной, предназначенное для передачи усилий от рулевой машины к рулю и обеспечение его перекладки. Рулевые приводы подразделяют на секторные со штуртросовой проводкой, секторные с валиковой проводкой, секторно-зубчатые и гидравлические. Основной рулевой привод должен действовать от источника энергии. Если применяется ручной рулевой привод, то при указанных выше углах и времени перекладки усилие, затрачиваемое работающим на штурвале, не должно быть более 12 кгс (117,5 Н) на одного человека, а число оборотов штурвала при перекладке руля с борта на борт не должно превышать 25. Это условие ограничивает применение ручного рулевого привода в качестве основного. Запасной рулевой привод не предусматривают на пассажирских судах, если их основной привод сдвоен и способен работать раздельно, обеспечивая перекладку руля за 28 с с 35° одного борта на 35° другого борта при максимальной скорости переднего хода. Основной и запасной рулевые приводы или один из них рекомендуется устанавливать в местах, находящихся всегда выше самой высокой грузовой ватерлинии судна. Если выполнить это невозможно, то на судне предусматривают аварийный рулевой привод. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 Аварийный рулевой привод располагают выше палубы переборок. Аварийный рулевой привод должен обеспечивать перекладку руля с борта на борт при скорости переднего хода судна не менее 4 узлов. Время перекладки руля аварийным приводом не регламентируется. Рулевая машина один из основных механизмов судна, обеспечивающий безопасность его плавания. Она входит в состав рулевого устройства и предназначена для перекладки руля (насадки). В судостроении применяют, в основном, следующие рулевые машины: ручные с барабаном либо со звездочкой или гидравлические с качающимися цилиндрами, электрические секторные, электрогидравлические плунжерные и лопастные. Основные требования к рулевым машинам: -пуск рулевой машины необходимо производить путем вращения штурвала или нажатия кнопочного поста управления; -рулевая машина должна быть реверсивной и обеспечивать перекладку руля с борта на борт при ходе судна вперед и назад; - при вращении штурвала или рукоятки рулевая машина должна перекладывать руль в ту же сторону, в которую вращается штурвал (рукоятка); -при предельном отклонении руля на борт рулевая машина должна останавливаться автоматически; -рулевая машина не должна вызывать вибрации корпуса судна. Выбор типа рулевой машины зависит от величины заданного момента на баллере руля и наличия источников питания для привода рулевой машины. Если на судне источник питания недостаточен или отсутствует, то для момента на баллере до 2,5 - 4,0 кНм применяют ручные рулевые машины с барабаном или звездочкой; для моментов на баллере до 16 кНм - ручные гидравлические рулевые машины с качающимися цилиндрами. На судах, обеспеченных энергией для питания приводов рулевых машин, применяют электрогидравлические рулевые машины, создающие момент на баллере 6,3 - 4000 кНм. Литература 1. Седор А.М. Судовые подъёмно-транспортные машины и устройства. - Л.: Судостроение, 1998. 2. Судовые устройства: справочник/Под ред. М.Н. Александрова. - Л.: Судостроение, 1987. . Камнев Г.Ф. Подъемно-транспортные машины и палубные устройства на судах МФ: Учебник для вузов. - Л.: Судостроение, 1979. РЕЖИМЫ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ Грузоподъемными называются такие машины циклического действия, которые предназначены для подъема и перемещения грузов. Рабочий цикл грузоподъемной машины включает в себя отдельные операции: захват груза, его подъем, перемещение к месту доставки, опускание и установку на основание, подъем грузозахватного органа без груза, его перемещение к исходному пункту загрузки и опускание. Цикл состоит из двух частей: рабочей и холостой. В течение первой части цикла машина совершает полезную работу - груз доставляется из пункта загрузки в пункт разгрузки; в течение второй части цикла полезная работа не производится - машина возвращается в исходную позицию для начала нового цикла. Операции цикла выполняются с помощью механизмов, каждый из которых имеет свое назначение. Так, для подъема и опускания груза служит механизм подъема груза, для перемещения машины — механизм передвижения, для поворота вращающейся части — механизм поворота и т. д. Механизмы, являясь составными частями грузоподъемной машины, устанавливаются на ее металлоконструкции. В зависимости от назначения машин, их металлоконструкции могут существенно отличаться друг от друга. Механизмы конструируются по одним ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 принципам независимо от типа грузоподъемной машины. Они комплектуются из типовых деталей и узлов, общих для всех машин. К таким деталям и узлам относятся: гибкие органы, грузозахватные приспособления, блоки, барабаны, полиспасты, тормоза, опорно-поворотные круги, редукторы и электродвигатели. Обобщающим параметром, учитывающим условия эксплуатации грузоподъемной машины или ее механизма и степень загрузки их по времени, является режим работы данного механизма или всей машины в целом. При расчете деталей и узлов механизмов грузоподъемных машин на прочность, износ, долговечность и нагрев, а также при определении мощности механизмов и выборе электродвигателей, тормозов и редукторов используются нормативные величины, устанавливаемые в зависимости от того, к какому режиму работы отнесена данная машина или отдельный ее механизм. Режим работы механизмов грузоподъемных машин с машинным приводом определяется исходя из следующих показателей: - коэффициента использования механизма по грузоподъемности kгр Qc Qн где Qc - среднесменное значение массы поднимаемого груза; грузоподъемность; - коэффициента годового использования механизма kг Qн - номинальная tг 365 где t г - число дней работы механизма в году; - коэффициента суточного использования механизма kс tc 24 где t c - число часов работы механизма в сутки; - относительной продолжительности включения двигателя механизма ПВ tр tц 100 % где tр— время работы механизма в течение цикла; tц — полное время цикла. Относительная продолжительность включения характеризует использование механизма в течение цикла. Для электрооборудования ПВ% определяется при tu = 10 мин, для механизмов - при tu - 1 ч. При оценке режима работы электрооборудования учитывается также число включений механизма в час и температура окружающей среды. Режим работы крана принимается по режиму работы механизма подъема груза (если их несколько - то по режиму механизма главного подъема). Правила Госгортехнадзора устанавливают следующие режимы работы: легкий - Л, средний - С, тяжелый - Т и весьма тяжелый - ВТ. В нормах Госгортехнадзора задается режим работы механизмов кранов в зависимости от их конструкции и назначения. Для отдельных механизмов и электрооборудования он может быть определен по табл. 1-1 и 1-2. Таблица 1-1 Режим работы электрооборудования Значения коэффициентов Режим работы kгр л ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 1,00 0,75 kг kс нерегулярная работа Число включений Температура ПВ в час окружающей % (среднее за среды, оС смену) - 60 25 с т вт 0,50 0,25 0,33 15 0,25 0,50 0,67 15 0,10 1,00 1,00 25 1,00 1,00 0,67 15 0,75 0,50 0,33 25 0,50 0,50 0,67 25 120 0,25 1,00 1,00 40 0,10 1,00 1,00 60 1,00 1,00 0,67 25 0,75 1,00 0,33 40 0,50 0,75 0,67 40 240 0,25 1,00 1,00 40 0,10 1,00 1,00 60 1,00 1,00 1,00 40 45 0,75 1,00 1,00 60 25 0,50 1,00 1,00 60 300-600 45 0,25 1,00 1,00 60 45 0,10 1,00 1,00 60 45 25 25 Таблица 1-2 Режим работы механизмов значения коэффициентов Режим работы ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2 kгр kг kс Л 0,25-1,00 нерегулярная работа С 0,75 0,5 0,33 Т 0,75-1,00 1,0 0,66 ВТ 1,00 1,0 1,00