МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

«ЛУГАНСКИЙ НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ

ИМЕНИ ВЛАДИМИРА ДАЛЯ»

Кафедра автоматизации и компьютерно-интегрированных технологий

ИНФОРМАЦИОННЫЕ СИСТЕМЫ СРЕДСТВ

АВТОМАТИЗАЦИИ

КОНСПЕКТ ЛЕКЦИЙ

Часть 1

(электронное издание)

УТВЕРЖДЕНО

на заседании кафедры автоматизации и

компьютерно-интегрированных технологий

Протокол №15 от 15.01.2020

Луганск 2020

УДК 621.3

Конспект лекций по дисциплине «Информационные системы средств

автоматизации» для студентов, обучающихся по направлению подготовки

15.04.04 «Автоматизация технологических процессов и производств». / Сост.:

А.Г. Кратинов – Луганск: изд-во ЛНУ им. В. Даля, 2020. – 115 с.

В конспекте лекций изложены основные теоретические положения по

дисциплине «Информационные системы средств автоматизации». Освещены

вопросы функционирования и разработки распределенных информационноуправляющих систем.

Конспект лекций предназначен для студентов, обучающихся по

направлению 15.04.04 «Автоматизация технологических процессов и

производств». Магистерская программа 15.04.04.01 «Информационное

обеспечение систем автоматизированного управления технологическими

процессами и производствами».

Составитель

А.Г. Кратинов, доц.

Отв. за выпуск

А.В. Колесников, доц.

Рецензент

С.С.Стоянченко, доцент кафедры

информационных и управляющих систем.

© Кратинов А.Г.

© ГОУ ВПО ЛНР «ЛНУ им.

В. ДАЛЯ», 2020

Лекция 1.

МЕСТО И РОЛЬ РИУС В СОВРЕМЕННЫХ КИБЕРНЕТИЧЕСКИХ

СИСТЕМАХ

1. Кибернетический подход в создании и развитии САУ

2. Понятие информационно-управляющей системы

3. Эволюция информационно-управляющих систем.

4. Распределенные системы автоматизации

Традиционная теория автоматического управления при построении

САУ базируется на следующей последовательности: формальное описание

объекта управления и устройства управления → формирование критериев

управления объектом → непосредственное проектирование САУ.

Очевидно, что при поэтапной реализации описанной цепочки, характер

возникающих подзадач и способов их решения всецело определялся

выбранной структурой и видом формального описания объекта управления

(ОУ) и устройства управления (УУ), образующих управляющую систему.

Исторически сложилось так, что специалисты в области ТАУ основное

внимание уделяли заключительному этапу, стремясь синтезировать закон

управления, обеспечивающий приемлемый либо оптимальный режим

работы ОУ. Оптимизация управления всегда была ключевой проблемой

классической ТАУ, а при ее решении подразумевалось, что управляющая

система описана в точных терминах формальной моделью, адекватно

отражающей ее реальное состояние и процесс взаимодействия с внешней

средой. Очевидно, что несложная модель управляющей системы вела к

сравнительно простым методам решения задачи синтеза САУ данным

объектом.

Однако,

повсеместное

упрощение

и

линеаризация

при

представлении реальных технологических процессов зачастую приводило к

созданию

САУ,

работоспособных

только

«на

бумаге»,

т.е.

в

гипотетическом мире, который описывался выбранной формальной

идеализированной моделью управляющей системы. Таким образом, модель

управляющей системы является отправной точкой, от выбора которой

зависит качество и работоспособность реальной САУ.

Модели управляющих систем создавались и модифицировались по

мере ужесточения требований к САУ и усложнения технологических

процессов. Зачастую, новый вид модели управляющей системы порождал

новые критерии управления и новые методы синтеза САУ. Можно дать

множество видов классификаций моделей управляющих систем: по

функциональному

назначению,

по

виду

математического

описания

элементов системы, по характеру изменения физических величин и т.д.[8].

Однако, поскольку нас интересует происхождение интеллектуальных САУ,

отличительной

чертой

которых

является

реализация

процедур

взаимодействия с внешней средой, имитирующих в той или иной степени

человеческие действия и мыслительные процессы, дадим упрощенную

классификацию моделей управляющих систем именно с этой точки

зрения [9].

Исходя из характера информационного взаимодействия ОУ с внешней

средой можно выделить три класса моделей управляющих систем,

различаемых по объему используемой в процессе управления информации:

автономные – системы, не использующие непосредственной

информации о реальных внешних возмущающих воздействиях, т.е. системы

«замкнутые» относительно внешнего мира;

формализованные – системы, использующие информацию о реальных

внешних возмущающих воздействиях в виде идеализированных

формальных математических моделей, т.е. системы, существующие в

техническом субъективном внешнем мире;

информационные – системы, использующие непосредственную

информацию о реальных внешних возмущающих воздействиях, т.е.

системы, существующие в реальном внешнем мире.

Системы первого типа – это системы, которые послужили основой

становления

теории

автоматического

управления

(первоначально

называвшейся теорией автоматического регулирования).

Основной задачей, решаемой в то время, была задача автоматической

стабилизации определенных физических величин Y _ – вектора выходных

переменных ОУ, характеризующих режим работы объекта управления. В

процессе функционирования систем автоматической стабилизации на

человека-оператора (лицо, принимающее решение - ЛПР) возлагались

функции определения вектора входных переменных G _ , задающих режим

функционирования объекта (в данном случае в автоматическом режиме –

это желаемые значения выходных переменных ОУ, так называемые уставки

регуляторов). Поддержание желаемых значений выходных переменных

осуществлялось путем подачи на вход ОУ вектора управляющих

воздействий U _ , формируемых устройством управления(рис.1.1,1.2).

С одной стороны, решения ЛПР по определению уставок далеко не

всегда являлись оптимальными и оперативными для технологического

процесса. С другой стороны, именно участие имеющего опыт ЛПР в

технологическом

процессе

позволяло

в

определенной

степени

нивелировать недостаточную адекватность модели управляющей системы.

На самом деле такая САУ имеет опосредованную через ЛПР связь с

окружающим

миром,

поскольку

человек

может

воспринимать,

анализировать и делать выводы, оперируя любой, в том числе и

неформализованной информацией о состоянии как самой управляющей

системы, так и процессов ее взаимодействия с реальным внешним миром.

Однако, при работе в автоматическом режиме, без участия ЛПР, эта

неявная связь утрачивается и управляющая система становится полностью

автономной. К данному классу относятся разомкнутые системы (рис.1.1) и

замкнутые системы с управлением по отклонению (рис.1.2).

Рис.1.1. Разомкнутая автономная система управления

В основном, САУ данного типа решали проблемы устойчивости и

локального оптимального управления, т.е. обеспечения соответствия

уставки регулятора и выхода ОУ согласно какому-либо критерию

оптимальности

(минимизации

времени

переходного

процесса,

минимизации максимального перерегулирования в системе, минимизации

суммарного квадратичного отклонения уставки и выхода ОУ и т.п.).

Рис.1.2. Замкнутая автономная САУ

Расширение круга научно-технических задач, решаемых методами

ТАУ,

а

также

стремление

к

полной

автоматизации

управления

технологическими процессами, породило следящие управляющие системы

(системы, у которых вектор выходных переменных соответствует любым,

заранее неизвестным изменениям вектора входных переменных) и системы

программного

управления

(системы,

у

которых

вектор

входных

переменных, представляет функцию времени, синтезируемую неким

техническим

устройством).

Источником

входных

переменных

управляющей системы в этом случае являлось не ЛПР, а техническая схема,

технологический процесс, исследуемое физическое явление, принимаемый

системой сигнал и т.п., т.е. непосредственно сам окружающий САУ

реальный мир. Системы стабилизации также усложнялись, приобретали

многоуровневую иерархическую структуру, вследствие чего источником

вектора входных переменных в системах стабилизации все чаще становился

не человек, а автоматическое устройство верхнего уровня. Таким образом

утрачивалась возможность опосредованного получения и преобразования

информации о реальном мире за счет оперативного участия в процессе

управления человека – единственного на тот момент «устройства»,

способного воспринимать и адекватно реагировать на непредсказуемые

возмущающие воздействия со стороны внешнего мира. Данного недостатка

автономных систем в некоторой мере были лишены разработанные далее

формализованные системы.

Системы второго типа – формализованные системы, используют в ходе

своей работы информацию о внешнем мире, представленную в виде

некоторого формального описания: детерминированного, стохастического,

логического и т.п. Таким образом внешний мир для такой системы

представляется в виде некой приближенной формализованной модели. К

данному

классу

относятся

разомкнутые

и

замкнутые

системы

стабилизации, слежения и программного управления с дополнительной

явной и (или) скрытой коррекцией по возмущению (рис.1.3).

Явная коррекция подразумевает наличие датчиков возмущения и

дополнительного корректирующего УУ. Под скрытой коррекцией по

возмущению следует в данном случае понимать синтез УУ с учетом

формального описания реальных возмущений и управляющих систем

соответствующими моделями (стохастические САУ, системы оценивания,

интервальные САУ, робастные САУ, САУ с нестабильными параметрами,

инвариантные САУ).

Такая САУ уже учитывает влияние внешнего мира, но эффективность

ее

функционирования

будет

формализованной

модели

внешней

к

среды

напрямую

взаимодействия

реальному

его

зависеть

от

управляющей

состоянию.

близости

системы

Образно

и

говоря,

формализованные системы видят все окружающее в «кривом зеркале»

количественного описания явлений, а далеко не все явления и процессы

реального мира можно описать количественно с достаточной степенью

точности. Поэтому для реальной оценки ситуации во внешнем мире и

принятия адекватных решений по прежнему требуется участие ЛПР в

процессе управления. Дальнейшее развитие идеи создания управляющих

систем, способных приспосабливаться непосредственно к реальному

внешнему

миру

без

участия

человека

привело

к

построению

информационных управляющих систем.

Понятие

информационно-управляющей

информационно-управляющих систем.

Зарождение

системы.

информационно-управляющих

систем

Эволюция

(ИУС)

происходило в начале пятидесятых годов. Компьютеры тогда делались на

громоздкой элементной базе и были крайне ненадёжны. Для нормальной

работы таким машинам требовались идеальные условия эксплуатации. В

СССР разработкой управляющих ЭВМ занимались в двух институтах: в

институте электронных управляющих машин (ИНЭУМ) и в институте точной

механики и вычислительной техники (ИТМиВТ). В конце 50-х годов

двадцатого века был разработан УВК М40 для работы в составе системы

ПРО. Позднее был разработан УВК М4 для управления комплексом РЛС. М4 была одной из первых в СССР машин, построенных на базе отечественных

транзисторов и полупроводниковых диодов. Разработанная позднее УВК М7

использовалась для управления энергоблоками ГРЭС (Щекинская и

Славянская ГРЭС). В середине 60-х годов была разработана агрегатная

система

средств

вычислительной

техники

(АСВТ)

специально

для

автоматизации технологических процессов. В 70-е годы появились первые

управляющие вычислительные машины семейства СМ-ЭВМ. Первые версии

машин этой серии были основаны на серии АСВТ, позднее в СССР взяли

курс на копирование западных образцов вычислительной техники. Семейство

СМ-ЭВМ, начиная с СМ-3, было построено на базе американского

компьютера PDP-11 фирмы DEC. Проблема разработки теории, принципов

построения и применения управляющих машин была поставлена в СССР

членом-корреспондентом АН СССР И.С. Бруком в 1957 – 1958 гг.

Управляющие

ЭВМ

разрабатывались

и

выпускались

предприятиями

Минприбора СССР и других министерств, занимавшихся промышленной

автоматизацией. Средства промышленной автоматики в СССР были

объединены Государственной системой промышленных приборов и средств

автоматизации (ГСП), определяющей принципы организации ИУС, функции,

аппаратные и программные средства сопряжения.

С появлением компьютерных сетей, примерно в 70-е годы, появилась

возможность строить распределенные или сетевые ИУС. Появление

интегральных микросхем и микропроцессоров дало возможность приблизить

ИУС непосредственно к объекту управления или даже встроить в него ЭВМ.

Так появились первые встроенные системы (Embedded System). Постепенно,

по мере удешевления элементной базы, увеличения степени её интеграции и

повышения уровня надёжности вычислительных устройств, появилась

возможность устанавливать ЭВМ в различные места объекта управления,

объединяя все вычислительные узлы в единую сеть. В процессе дальнейшего

развития появились так называемые киберфизические системы (КФС, по

англ. Cyber Physical System, CPS). КФС характеризуются глубоким

сращиванием

с

механическими,

оптическими,

химическими

и

биологическими системами. Таким образом, по степени проникновения

вычислительной системы в объект управления можно выделить:

− Информационно-управляющие системы (ИУС) ;

− Распределенные информационно-управляющие системы (РИУС);

− Встроенные системы (Embedded System,ES);

− Сетевые встроенные системы (Networked Embedded System,

NES);

− Киберфизические системы (КФС).

Киберфизическая система—специализированная вычислительная система,

имеющая физические средства взаимодействия (электрические, химические,

оптические, механические, биологические и т. п.) с объектом контроля и

управления, выполняющая одну функцию. В качестве вычислительной

платформы для реализации киберфизической системы может использоваться

любое компьютерное оборудование, включая оборудование класса SOHO

(например, персональный компьютер, смартфон или планшет). В последнее

время, из-за прогресса в области вычислительной техники, смысл термина

‘встроенная система’ достаточно сильно видоизменился и размылся. По мере

развития техники происходила эволюция обозначения класса управляющих

компьютерных

систем:

от

информационно-управляющей

системы—к

встроенной, от встроенной—к встроенной сетевой, а от встроенной

сетевой—к киберфизической. В процессе развития происходила плавная

интеграция вычислительной системы и объекта управления. Если первые

информационно-управляющие

системы

представляли

собой

систему,

практически не связанную с объектом управления, то современные

киберфизические

системы

очень

тесно

интегрированы

с

объектом

управления.

Эволюция понятия «Встроенные системы» во временном контексте

1. Информационно-управляющие системы, управляющие вычислительные

комплексы

(УВК),

преимущественно

централизованные

системы

удалённые от объекта управления, 60-е годы.

2. Встроенные вычислительные системы (embedded systems), компактные

вычислительные системы встроенные в объект управления, конец 70-х

годов.

3. Распределенные встроенные системы управления, контроллерные сети

(networked embedded control systems) - NECS / РИУС, конец 90-х годов.

4. Кибер-физические системы (Cyber Physical Systems ), 2000-е годы

Информационно-управляющая

система

(ВсС)—система

система

специального

(ИУС)

или

назначения,

встроенная

в

которой

вычислительный элемент полностью встраивается в устройство, которым она

управляет. В отличие от универсального компьютера, встроенная система

выполняет одну или несколько предопределенных задач, обычно с очень

конкретными требованиями.

В техническом смысле встроенная система взаимодействует с

окружающей средой контролируемым образом, удовлетворяя целому ряду

требований

на

своевременности.

способность

Как

реагировать

правило,

она

в

должна

смысле

качества

удовлетворять

и

таким

требованиям как стоимость, потребляемая мощность и использование

ограниченных физических ресурсов.

Распределенная

информационно-управляющая

система

-

пространственно-рассредоточенная система. Такие системы характеризуются

наличием слабой связи между компонентами. Слабо связанная система—

система, в которой интенсивность обмена данными в рамках одного

вычислительного

данными

между

процесса

разными

значительно

выше интенсивности

вычислительными

процессами.

обмена

Тенденция

усложнения ВсС проявляется в том, что большинство систем реализуются в

виде многопроцессорных распределенных ВС или контроллерных сетей. Это

дополнительно усложняет задачу проектировщика. Рассмотрим основные

свойства современных распределенных ВсС:

− множество взаимодействующих узлов: более двух (интерес сегодня

представляют системы с единицами тысяч взаимодействующих встроенных

компьютеров);

− работа в составе систем управления без участия человека.

В таких системах оператор может присутствовать, он может получать

информацию и частично иметь возможность воздействовать на работу

системы, однако основной объем работ по управлению выполняет

распределенная

ВсС.

Степень

функциональной

и

пространственной

децентрализации управления может изменяться в широких пределах.

- Вычислительные элементы ВсС выполняют задачи, отличные от задач

вычислений и коммуникаций общего назначения.

-Распределенные ВсС используются в составе масштабных технических

объектов (например, самолет или здание) или взаимодействуют с объектами

естественной природы (например, комплексы мониторинга окружающей

среды).

-Распределенные ВсС могут характеризоваться узлами с ограниченным

энергопотреблением,

иметь

фиксированную

или

гибкую

топологию,

выполнять критичные для жизнедеятельности человека функции, требовать

высокотехнологичной реализации или создаваться как прототип.

Распределенные системы автоматизации

С ростом количества датчиков, увеличением площади территории, на

которой

расположена

алгоритмов

автоматизированная

управления

становится

система

и

более

усложнением

эффективным

применение распределенных систем [Bertocco, Vyatkin -Хазарадзе].

Распределенные системы состоят из множества территориально

разнесенных контроллеров и модулей ввода-вывода. При таком подходе

структура распределенной системы и структура алгоритма ее работы

становятся подобны структуре самого объекта автоматизации, а функции

сбора,

обработки

данных,

управления

и

вычисления

оказываются

распределенными среди множества контроллеров. Каждый контроллер

работает со своей группой устройств ввода-вывода и обслуживает

определенную часть объекта управления. В частности, технологическое

оборудование, как правило, выпускается с уже встроенными ПЛК. Тенденция

децентрализации управления и приближения контроллеров к объектам

управления является общей для всех систем автоматизации и отчасти навеяна

успехами объектно-ориентированного программирования. Кроме того,

сосредоточенная

система

является

частью

или

частным

случаем

распределенной, поэтому появление распределенных систем является

следствием естественного развития от частного к общему.

Распределенную систему управления (РСУ, DCS - Distributed Control

System) можно определить как систему, состоящую из множества устройств,

разнесенных в пространстве, каждое из которых не зависит от остальных, но

взаимодействует с ними для выполнения общей задачи [Bonastre]. В

предельном случае элементы системы могут находиться на разных

континентах земного шара, а связь между ними может выполняться через

интернет. В качестве "множества устройств" могут выступать любые

микропроцессорные устройства, например, ПЛК или разнесенные в

пространстве модули ввода-вывода одного контроллера. Однако в последнем

случае только сбор данных можно рассматривать как распределенный, в то

время как функция управления является сосредоточенной в одном

контроллере.

Максимальные преимущества распределенной системы достигаются,

когда контроллеры работают автономно, а обмен информацией между ними

сведен до минимума.

Распределенная

система

имеет

следующие

характеристики,

отличающие ее от сосредоточенной:

большее быстродействие благодаря распределению задач между

параллельно работающими процессорами;

повышенную надежность (отказ одного из контролеров не влияет на

работоспособность других);

большую устойчивость к сбоям;

более простое наращивание или реконфигурирование системы;

упрощенную процедуру модернизации;

большую

простоту

проектирования,

настройки,

диагностики

и

обслуживания благодаря соответствию архитектуры системы архитектуре

объекта управления, а также относительной простоте каждого из модулей

системы;

улучшенную помехоустойчивость и точность благодаря уменьшению

длины линий передачи аналоговых сигналов от датчиков к устройствам

ввода;

меньший объем кабельной продукции, пониженные требования к

кабелю и более низкая его стоимость;

меньшие расходы на монтаж и обслуживание кабельного хозяйства.

распределенная система смягчает также требования к операционным

системам (ОС) реального времени (см. раздел "Программное обеспечение"),

поскольку

задачи

распределены

между

параллельно

работающими

контроллерами, на каждом из которых установлена отдельная ОС.

Лекция 2.

Структурное построение РИУС

План лекции

1. Структура РИУС.

2. Характеристика основных подсистем и модулей.

3. Особенности режима реального времени в РИУС.

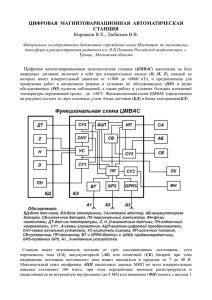

Структура РИУС

Основными подсистемами типовой индустриальной РИУС являются

(см. рис. 2.1):

− Оконечные устройства: датчики (sensor) и исполнительные устройства

(actuator), подключенные к объекту управления.

− Подсистема управления процессом: логические контроллеры, устройства

сопряжения с объектом (УСО), панели оператора.

−

Подсистема

диспетчерского

управления,

в

том

числе

системы

диспетчерского управления и сбора данных (Supervisory Control And Data

Acquisition, SCADA), серверы печати, серверы СУБД, шлюзы в смежные

системы и др.

− Коммуникационная подсистема – специальные или адаптированные

универсальные вычислительные сети.

Рис. 2.1 Структура РИУС

Оконечные устройства

Оконечные устройства являются портом доступа вычислительных

систем

к

электрическому

или

механическому

оборудованию

контролируемого объекта. Оконечные устройства подразделяются на

датчики и исполнительные устройства. Датчики преобразуют и нормируют

физические характеристики объекта управления (положение, перемещение,

температуру, давление, ток, напряжение и др.) в электрическую величину

или цифровой код для ввода в управляющую систему через УСО.

Исполнительные устройства—реле, силовые электронные ключи, двигатели,

соленоиды, электромагнитные клапаны и т. п. Оконечные устройства обычно

интегрируются в состав конструкции управляемого объекта и подключаются

к УСО с помощью аналоговых или цифровых интерфейсов. Элементы

исполнительных устройств могут конструктивно объединяться с УСО,

например, реле или твердотельные ключи. В современных системах

развивается направление объединения УСО с оконечными устройствами.

Например, двигатель со встроенным контроллером и внешним цифровым (в

том числе сетевым) интерфейсом; или датчик со встроенным контроллером и

внешним цифровым в том числе сетевым) интерфейсом. Такие оконечные

устройства называют интеллектуальными приводами или датчиками. Также

часто

в

технической

«ориентированный».

литературе

Например,

используется

Ethernet

определение

ориентированный

датчик

температуры, Ethernet ориентированный модуль ввода-вывода и пр.

Подсистема управления процессом

Логические контроллеры

Логические

контроллеры—вычислительные

модули,

управляющие

и

координирующие работу части или всей РИУС, то есть задающие логику

функционирования

обеспечением

РИУС.

логического

Алгоритм

работы

контроллера.

задается

программным

Программирование

обычно

осуществляется конечным пользователем или специалистами фирм –

интеграторов АСУ ТП. на специальных технологических языках (например,

на языке релейных схем, функциональных блоков и других). Через

локальные или удаленные УСО логические контроллеры считывают

показания датчиков и управляют исполнительными устройствами - реле,

двигателями, соленоидами и т. п. Логические контроллеры, используемые в

РИУС, имеют разъемы подключения локальных УСО, имеют порты

различных интерфейсов связи с удаленными УСО (RS485, CAN, Profibus DP,

Interbus-S, LON и др.), производительные сетевые порты (Ethernet, Profibus)

для связи с другими логическими контроллерами, с панелями оператора, со

SCADA-системами. В последнем случае широко используется интерфейс

USB.

Рис. 2.2: Логический контроллер Advantech APAX-6572 [6].

Устройства сопряжения с объектом

Устройства сопряжения с объектом (УСО), которые также называют

модулями

ввода-вывода,

выполняют

функции

адаптера

датчиков

и

исполнительных устройств. Они имеют специальные аппаратные каскады

сопряжения с оконечными устройствами и поддерживают алгоритмы

управления ими. УСО могут выполнять функции первичной обработки

данных с датчиков: фильтрацию, усреднение и накопление. УСО являются

подчиненными по отношению к логическим контроллерам и самостоятельно

не реализуют каких-либо алгоритмов контроля объекта управления.

Локальные или мезонинные УСО.

Локальные или мезонинные УСО конструктивно выполнены в виде

модулей расширения, вставляющихся в слоты логического контроллера. От

такой конструкции, по аналогии с архитектурной конструкцией, пошло

название 'мезонинные УСО’ или просто 'мезонины'. Обычно локальные УСО

подключены к периферийной шине логического контроллера в качестве

устройств ввода-вывода. В большинстве случаев это параллельная шина

(например, VME, PC104, CompactPCI), но могут использоваться и

последовательные периферийные интерфейсы.

Удаленные или сетевые УСО.

Удаленные

или

сетевые

УСО

взаимодействуют

с

логическим

контроллером по сетевому каналу и являются конструктивно независимыми

от логических контроллеров. В качестве сетевых каналов используются

специальные интерфейсы, такие как RS485, CAN, Profibus DP, Interbus-S,

LON и др. Удаленные УСО поддерживают мощные, но достаточно сложные

в реализации коммуникационные протоколы, что увеличивает сложность и

стоимость проектирования удаленных УСО по сравнению с локальными. По

сравнению

с

локальными

УСО,

удаленные

УСО

чаще

являются

завершенными, автономно функционирующими контроллерами, которые

могут реализовывать в том числе и простейшие функции регулирования без

участия

логических

контроллеров,

но

обычно

остаются

не

программируемыми конечным пользователем.

Модули ввода аналоговых сигналов.

Существует огромное разнообразие датчиков (температуры, влажности,

давления, потока, скорости, ускорения, вибрации, веса, натяжения, частоты,

момента, освещенности, шума, объема, количества теплоты, тока, уровня и

др.), см. [Фрайден], которые преобразуют физическую величину в

электрический

сигнал.

Если

параметры

сигнала

не

согласуются

с

параметрами входа аналого-цифрового преобразователя (АЦП) или не

соответствует стандарту (например, входной величиной АЦП является

напряжение в диапазоне 0...10 В, а датчик (термопара) имеет выходное

напряжение в диапазоне от 0 до 100 мВ), то используют измерительный

преобразователь,

который

обеспечивает нормализацию сигнала датчика

(приведение к стандартным диапазонам изменения, обеспечение линейности,

компенсацию

погрешности,

усиление

и

т.

п.).

Измерительные

преобразователи обычно совмещают с модулями аналогового ввода.

Измерительные преобразователи могут иметь встроенный АЦП

или ЦАП (цифро-аналоговый преобразователь), а также микропроцессор для

линеаризации

аналоговой

характеристик

части

датчика

системы.

В

и

компенсации

последнее

погрешностей

время

получили

распространение цифровые датчики, объединяющие в себе первичный

преобразователь

физической

величины

в

электрический

сигнал,

измерительный преобразователь и АЦП. Примером могут служить датчики

температуры DS18B20 фирмы Dallas Semiconductor, у которых выходной

сигнал является цифровым и соответствует спецификации интерфейса 1-Wire

(www.maxim-ic.com).

Для

аналогового

ввода

в

ввода.

(универсальные)

или

компьютер

Модули

аналоговых

ввода могут

специализированные.

сигналов

быть

служат модули

общего

Примером

применения

универсального

модуля ввода является NL-8AI (pdf 1,2 Мб)серии RealLab!, который

воспринимает сигналы напряжения в диапазонах ±150 мВ, ±500 мВ, ±1 В, ±5

В, ±10 В и тока в диапазоне ±20 мА. Примером специализированного модуля

является модуль ввода сигналов термопар NL-8TI фирмы НИЛ АП, который

работает только с термопарами и содержит встроенные во внутреннюю

память модуля таблицы поправок для компенсации нелинейностей термопар

и температуры холодного спая.

Модули ввода дискретных сигналов.

Кроме модулей аналогового ввода широко распространены модули

дискретного ввода, которые не содержат АЦП и позволяют вводить сигналы,

имеющие два уровня (например, сигналы от концевых выключателей,

датчиков открывания двери, пожарных датчиков, охранных датчиков

движения и т. п.). Уровни входных сигналов модулей дискретного ввода

могут изменяться в диапазоне, как правило, 0...24 В или 0..220 В. Модули с

входом 220 В используются, например, для регистрации наличия напряжения

на клеммах электродвигателя или нагревательного прибора.

Отдельное место занимают устройства счетного ввода, которые имеют

дискретный вход и позволяют считать количество или частоту следования

импульсов. Их используют, например, для измерения скорости вращения

вала электродвигателя или подсчета продукции на конвейере.

Устройства вывода (модули вывода) позволяют выводить дискретные,

частотные или аналоговые сигналы. Дискретные сигналы используются,

например, для включения электродвигателей, электрических нагревателей,

для

управления

клапанами,

фрамугами,

насосами

и

другими

исполнительными устройствами. Частотный сигнал используется обычно для

управления средней мощностью устройств с большой инерционностью с

помощью широтно-импульсной модуляции.

Известны три вида дискретных сигналов:

1. Двухпозиционные – сигналы, которые отражают положение контактов

переключателя. Они служат для получения информации об агрегатах и

механизмах

по

принципу

«включено-выключено».

Эти

сигналы

используются для переключения режимов работы оборудования, а также для

контроля схем релейной защиты;

2. Инициативные – сигналы от датчиков, вызывающие прерывание

программы. От двухпозиционных сигналов они отличаются временной

характеристикой:

крутой

передний

фронт,

малая

длительность

и

необходимость быстрой реакции на сигнал такого датчика. Инициативные

сигналы должны поступать в контроллер прерываний.

3. Числоимпульсные – сигналы от счетчиков электроэнергии, от дозаторов

различных материалов, от интеграторов-расходомеров.

Каждое изменение дискретного сигнала должно быть передано для

дальнейшей обработки в МК. Дискретный сигнал, характеризующий

состояние позиционного объекта контроля, отражает либо положение

контактов переключателя, либо уровень напряжения. В первом случае для

преобразования положения контактов переключателя в уровень напряжения

с целью передачи их состояния в МК последовательно с контактами

включается источник напряжения и резистор ограничения тока. Чтобы

предотвратить разрыв в цепи, параллельно контактам датчика подключается

еще один дополнительный

резистор. Сигнал позиционного датчика

поступает в пороговое устройство, параметры выходного сигнала которого

должны соответствовать логическим сигналам МК. Для фильтрации помех в

линии связи и исключения "дребезга" механических контактов на входе

пороговой схемы ставится RC-фильтр с постоянной времени Тф=2-3 мс.

Каждый

двухпозиционный

сигнал

изменяет

состояние

одного

бита

дискретного входа МК.

Сбор информации о состоянии дискретных датчиков осуществляется

периодическим опросом порта ввода дискретных сигналов, для чего в

команде опроса должен быть указан адрес этого порта. Для выяснения

состояния бита, связанного с конкретным датчиком, можно использовать

команды логического умножения или сдвига искомого бита в знаковый

разряд слова.

Информация о текущем состоянии дискретного 2-х позиционного

датчика обычно предназначена для обеспечения различных логических

условий в алгоритмах контроля и управления, для отображения на экране

дисплея информации о состоянии агрегатов и механизмов.

Типовые операции обработки 2-х позиционных сигналов заключаются в

получении признаков переключения технологических агрегатов и их

режимов, вычислении времени работы оборудования в различных режимах

или его простоя, расчете коэффициентов использования оборудования.

К дискретным сигналам, как уже было сказано, относятся инициативные

сигналы, вызывающие прерывание рабочей программы МК и переход к

программе,

обслуживающей

это

прерывание.

Устройство

ввода

инициативных сигналов имеет блок контроля изменения состояния входных

сигналов, который выдает сигнал готовности при появлении перепада в

любом разряде входного регистра из "1" в "0" или наоборот. Когда этот

сигнал поступает в контроллер прерывания, анализируется причина

прерывания и запускается программа его обработки.

С помощью число-импульсных датчиков вводится информация от

счетчиков электроэнергии, интеграторов-расходомеров, дозаторов других

источников импульсных сигналов. Устройство ввода число-импульсных

сигналов - это двоичный счетчик, содержимое которого прочитывается

периодически с постоянной частотой либо по прерыванию от сигнала

"переполнение", который вырабатывается при заполнении определенной

части счетчика.

Среди модулей ввода дискретных сигналов можно назвать, например,

устройства фирмы Advantech такие, как ADAM-4051, ADAM-4053.

ADAM-4051 – модуль цифрового ввода на 16 каналов с индикацией и

входным напряжением до 50 В постоянного тока.

ADAM-4053 – модуль цифрового ввода также на 16 каналов с входным

напряжением до 30 В.

Рис. 2.3. Локальный модуль ввода-вывода Advantech APAX-5028

Риc. 2.4. Модуль удаленного ввода-ввода Advantech ADAM-4117

ПРИМЕРЫ УСТРОЙСТВ Advantech ADAM

В качестве примера из широкого класса устройств удаленного сбора

данных предлагается рассмотреть модули фирмы Advantech. Устройства

серии ADAM-4000, 5000, 6000 и 7000, предназначенные для построения

территориально-распределенных

систем сбора данных

и

управления,

обеспечивают выполнение следующих функций: аналоговый ввод-вывод,

дискретный ввод-вывод, первичное преобразование информации, приём

команд от удалённой вычислительной системы и передача в её адрес

преобразованных данных с использованием интерфейса RS-485 или Ethernet.

Особенности режима реального времени в РИУС.

Система

реального

времени—вычислительная

система

с

гарантированным временем реакции на события.

Система реального времени (СРВ)—вычислительная система, в которой

время формирования выходного воздействия является существенно важным.

Примеры СРВ: управление технологическими процессами, встроенные

вычислительные

системы,

кассовые

торговые

системы

и

т.

д.

Принципиальное отличие информационных систем (Information Technology)

от систем реального времени (real-time) в трактовке параметра реакция входвыход.: .The right answer late is wrong. (Правильный ответ поздно =

неправильный.). К особенностям ИУС относится необходимость обеспечения

надежности,

безопасности

и

гарантированного

времени

реакции.

Соблюдение гарантированного времени ответа обычно называют работой в

реальном времени. Исходя из того, что ОС РВ работает в ИУС, к ОС РВ

предъявляются аналогичные требования. ИУС получает информацию об

объекте управления посредством датчиков. В ответ на полученную

информацию ИУС вырабатывает управляющие сигналы и передает их

объекту управления через УСО. Время, протекающее между получением

информации от ОУ и выдачей сигнала управления от ИУС, мы назовем

временем реакции РИУС.

Система реального времени не обязательно должна быть быстрой. Это

распространенное

заблуждение.

Система

реального

времени

должна

выдавать управляющие сигналы в ответ на информацию, поступающую от

датчиков, в гарантированные промежутки времени. По степени важности

последствий несоблюдения времени реакции обычно выделяют две группы

систем реального времени:

− Система мягкого реального времени;

− Система жесткого реального времени.

В первом случае, несоблюдение требований реального времени не является

катастрофическим по отношению к цели работы СРВ. Во втором случае,

несоблюдение требований реального времени приводит к невозможности

выполнения целевой функции системы.

Лекция 3.

Структурирование информационных потоков

в многоуровневой сетевой АСУТП.

1. Многоуровневые сетевые структуры в АСУТП.

2. Критерии структурирования информационных потоков.

3. Варианты интеграции локальных систем ЧПУ.

Задача создания АСУП и АСУТП в гибком автоматизированном

производстве, а тем более их слияние, рассматривается в контексте

вертикальной и горизонтальной интеграции локальных систем управления

основным

и

вспомогательным

производственным

оборудованием

и

вычислительных средств, осуществляющих решение задач АСУП и АСУТП.

Такой

подход

информационного

позволяет

осуществить

пространства

в

рамках

идею

создания

нескольких

единого

иерархических

уровней: непосредственного управления единицами производственного

оборудования;

группового

управления

оперативного

диспетчирования;

оборудованием;

уровнем

уровнем

организационной

и

технологической подготовки и учета хода производства. Ниже в конце

лекции приведены возможные структуры современной АСУТП.

Приведенная четырехуровневая или трехуровневая (при совмещении

двух верхних или отсутствии уровня группового управления оборудованием

) иерархия долгое время оставалась наиболее распространенной. Развитие

вычислительной техники и, в частности, использование сетевых принципов

построения систем управления производством расширили число уровней как

в верх, так и вниз. Сверху появилась возможность создания на основе Webтехнологий

уровня

связи

с

глобальной

сетью

Internet,

снизу

–

дополнительного уровня датчиков и исполнительных устройств на основе

применения одной из сетевых технологий Fieldвus.

АСУТП по сути является пространственно распределенной системой,

поэтому применение сетевых принципов построения систем управления

является более органичным, позволяет повысить надежность и живучесть

системы за счет гибкости структуры, на качественно новом уровне

обеспечивает известные принципы создания АСУ: системности, развития,

совместимости, стандартизации и унификации, эффективности.

При разработке таких сложных сетевых структур, как

системы

управления гибким автоматизированным производством, должны быть

удовлетворены определенные требования к их структуре, функциональной

реализации, процедурам обмена данными. Решение подобных задач связано,

прежде всего, с одной стороны, с рациональным структурированием

информационных потоков, а с другой – с техническими возможностями

осуществления

такого

структурирования.

Фактически

речь

идет

о

необходимости рациональной декомпозиции сложной интегрированной

системы управления на ряд подсистем при сохранении информационной

совместимости.

В системах с централизованным управлением структурирование

информационных

потоков

сводилось

к

жесткому

закреплению

вычислительных средств за определенными функциональными задачами и в

обеспечении необходимых каналов связи. Возможны различные подходы к

обоснованию распределения функций АСУ по устройствам и уровням.

Например, достаточно распространенным на этапе предварительной оценки

требуемой мощности вычислительных средств является критерий минимума

приведенных затрат, хотя , как известно, априорное определение параметров

вычислительного

процесса

не

представляется

возможным.

Более

эффективными в данном случае могут оказаться методы имитационного

моделирования, позволяющие исследовать не только эксплуатационные

характеристики ГПС, но и успешно моделировать коммуникационную среду

–

локальные

сети,

обеспечивающие

обмен

информацией

между

компонентами ГПС.

При создании исходной модели сети предприятия, которая должна

охватывать все подразделения, участвующие в производственном процессе,

необходимо

осуществить

предварительное

структурирование

информационных потоков, исходя из общих принципов рационального

построения

организации

сетевых

коммуникаций.

однородных

Важнейшими

информационных

параметрами

потоков

и

для

создания

соответствующих локальных сетей, «подсетей» и сетевых сегментов

являются:

- характер трафика (данные, текст, графика, мультимедиа);

- формат и размер сообщений;

- динамические

требования

к

обмену

сообщениями

(скорость

передачи, время реакции, допустимая задержка распространения и

задержка передачи, периодичность передачи);

- метод доступа к среде передачи данных.

В соответствие с однородностью перечисленных параметров в

системах управления гибким автоматизированным производством можно

выделить несколько типов локальных сетей: сети административных служб,

сети инженерных служб, сети управления производством, сети реального

времени.

В

сетях

административных

служб

циркулируют,

приказы,

распоряжения, письма, электронная почта и пр. Такие сети должны обладать

достаточной пропускной способностью в зависимости от числа абонентов,

гарантировать пиковые нагрузки при передаче сообщений объемом от

единиц до 100К и обеспечивать время реакции в несколько секунд.

Для сетей инженерных служб помимо передачи обычных текстовых

файлов и цифровой информации характерным является циркулирование

больших файлов графической информации объемом от одного до 10 Мбайт и

более. И если требования к времени реакции также как и в сетях

административных служб ограничивается способностями оператора и

должно составлять 1-2 с., то требования к пропускной способности и

надежности неизмеримо выше.

В сетях управления производством основную часть трафика занимает

информация проблемно-ориентированного характера: файлы управляющих

программ для оборудования с ЧПУ, файлы технологических заданий,

непосредственно команды управления,

отчеты о ходе технологического

процесса, статусы, данные для визуализации состояния рабочих позиций и

пр. Объем таких файлов может составлять от единиц Кбайт до 0,5-1 Мбайт.

Поскольку информация в таких сетях адресуется не только обслуживаемому

персоналу, но и автоматическому оборудованию, реактивность сети должна

быть высокой и составлять десятые доли секунды. Требования к пропускной

способности и надежности сети – высокие

В случае использования в сетях инженерных служб и сетях управления

производством

телевизионных

систем

наблюдения

за

ходом

производственных процессов должны быть предусмотрены меры по

обеспечению соответствующей скорости передачи данных.

В сетях реального времени, представляющих нижний уровень системы

управления, передаваемый трафик составляют оцифрованные сигналы с

датчиков,

коды

управляющих

команд,

статусы,

а

также

команды,

осуществляющие синхронизацию процессов. Размеры файлов не велики и

составляют от десятков байт до нескольких десятков Кбайт, ряд сообщений

могут иметь всего несколько бит. Однако требуемое время реакции сети

самое минимальное – от сотых до несколько десятых долей секунды. Время,

предоставляемое для опроса датчиков должно быть минимальным, порядка

10 мкс. Скорости передачи в таких сетях могут быть небольшими, т.к. между

выполнением отдельных команд наблюдаются значительные промежутки

времени, к тому же, элементы автоматики производственного оборудования

значительно инерционнее, чем мир компьютерных сетей. Более важным в

данном случае оказывается метод организации доступа к сетевым ресурсам.

С точки зрения надежности процесса управления, предпочтительными

являются детерминированные методы доступа, которые могут быть

обеспечены упомянутыми технологиями

Fieldbus. На уровне управления

производством требование детерминированности доступа не стоит так

жестко, а в сетях административных и инженерных служб вовсе не является

обязательным. Это обстоятельство послужило одной из причин широкого

применения на этих уровнях технологии Ethernet с вероятностным методом

доступа к среде передачи данных.

В настоящее время количество освоенных и активно применяемых

сетевых технологий Fieldbus превышает несколько десятков. Многие из них

позволяют организовывать двухуровневые стрктуры, как например, сети LIN

и CAN. Критерии их выбора и включения в общую структуру системы

управления остаются теми же, что упоминались выше. Дополнительно

необходимо подчеркнуть, что эти технологии, как правило, предполагают

передачу короткобитных сообщений, используют разные режимы обмена

информацией («ведущий-ведомый», «клиент-сервер», «режим подписки»), а

также используют различные системы цифрового кодирования. Необходимо

также учитывать физические ограничения выбираемой технологии на число

узлов и длину сегментов, соизмеряя их с планировкой размещения

оборудования на производственных площадях. Важным критерием также

является

наличие

сетеориентированных

и

доступность

датчиков

или

приобретения

стандартных

соответствующих

интерфейсов

для

подключения к датчикам и исполнительным устройствам, а также наличие

модулей связи с другими промышленными сетями и сетью вышестоящего

уровня.

Влияние инерционных процессов в сетях нижнего уровня системы

управления, связанных с последовательностью обработки информации,

особенностями

применяемых

протоколов

при

передаче

данных,

возникновение задержек в каналах контроля и управления требуют

специальной оценки в каждом конкретном случае и могут быть уточнены

путем моделирования. Так, например, в работе [3] показано, что при

использовании сетевой технологии Profibus и распределенного алгоритма

управления

в

САУ

территориально-распределенным

объектом

удовлетворительное качество управления достигается, если длительность

цикла управления составляет не более 30% от периода дискретности. В

противном

случае

возникают

потери

качества

управления

за

счет

запаздывания в каналах измерения и управления.

Определение информационных потоков на производственном уровне

требует выбора способов интеграции локальных систем управления. В

механообрабатывающем

программного

производстве

управления

–

это

металлорежущими

устройства

числового

станками

(УЧПУ).

Привалируют два технических решения их интеграции в единую систему

управления. Если число станков на производственном участке не велико (до

восьми), то необходимо, чтобы УЧПУ были снабжены сетевыми адаптерами

и имели порт для промышленного Ethernet, что дает возможность

организовать отдельный независимый участковый или цеховой «сегмент

ЧПУ» (Рис. 3.1 а). Если же количество станков велико, то есть все основания

для организации уровня группового управления оборудованием на основе

системы класса DNC c требуемым количеством последовательных портов,

как правило, 8,16 или 24 (Рис. 3.1 б). Возможны также и комбинированные

решения.

Ethernet

а)

Ethernet

б)

УЧПУ1

...

RS232

DNC

УЧПУn

УЧПУ1

. . . УЧПУn

Рис.3.1. Варианты интеграции локальных систем управления

оборудованием.

Решение задачи структурирования информационных потоков требует

глубокой проработки каждого иерархического уровня – определения

количества

пользователей,

выделения

сегментов,

рабочих

групп,

определения требуемой пропускной способности для отдельных участков

сети,

требований

к

линиям

связи,

серверному

коммуникационному

оборудованию и определения мест их размещения. Это дает возможность

создать первоначальную топологическую схему, увязав ее с планом

размещения как производственного, так и компьютерного оборудования для

ее последующего моделирования программными средствами.

Выводы.

В

качестве

основного

принципа

структурирования

информационных потоков предлагается принцип однородности с точки

зрения характера трафика, формата и размеров сообщений, динамических

требований к обмену сообщениями, методов доступа к среде передачи

данных.

Корпоративная

база данных

ERP –

система

Клиентские приложения

…

Корпоративная сеть

Корпоративная сеть (TCP/IP)

БД реального времени

Центральная

диспетчерская

www портал

EAM система

Технологический сервер

Локальные АРМ-ы

Локальная сеть

Центральная

заводская

лаборатория

Ethernet (цех)

Ethernet (участок)

Ethernet (участок)

Fieldbus

Fieldbus

Цехх 1

Цех 2

Цех N

MES приложение

1: Уровень приложения информационной сети предприятия

Информационная система

управления предприятием

«SAP/R3», «Галактика» и др.

Технологические пульты руководителей и гл. специалистов

Главный

инженер

Главный

технолог

Главный

энергетик

Главный

метролог

Начальник

АСУ

2: Уровень информационных систем АСУ ТП предприятия

Центральная диспетчерская станция

(резервированная)

Центральный

оперативно-технологический

сервер данных (резервированный)

3: Уровень цеховых систем АСУТП / АСКУ

АРМ АСУТП автоматический

или ручной ввод данных

АРМ АСУТП

вспомогательного производства

АРМ систем коммерческого и

технологического учета

энергоресурсов

Сервер БД, система ERP

клиентские приложения

БД реального времени

SCADA приложения

MES - система

Управление

фондами

WEB - сервер

Промышленные шины

Пром. шина

Пром. шина

Рис. 3.2. Обобщенная схема интегрированной информационной системы

предприятия

Лекция 4.

Характеристика подсистем РИУС.

План лекции

1. Элементы интерфейса оператора.

2. Коммуникационная подсистема.

3. Подсистема диспетчерского управления.

4. Сети датчиков и исполнительных устройств.

5. Сети управления процессом.

6. Требования к архитектуре РИУС.

Элементы интерфейса оператора.

Панели оператора и другие элементы интерфейса оператора (Human-Machine

Interface, HMI) реализуют функции отображения текущих режимов и

параметров работы системы, позволяют переключать эти режимы, вводить

новые значения параметров. Панели оператора могут быть символьными или

графическими, могут иметь механическую встроенную или выносную

клавиатуру или управляться с помощью сенсорной экранной панели (Touch

Panel, Touch Screen). Кроме панелей оператора часто используются

простейшие модули индикации без функций ввода или модули управления:

кнопочные пульты, джойстики. Панели обычно выполнены как независимый

модуль, для монтажа в панель приборного шкафа, в настенный или

настольный корпус. Панели оператора бывают

- периферийные,

- сетевые,

-совмещенные с логическим контроллером.

Периферийные панели оператора подключаются к логическому контроллеру

с помощью периферийных интерфейсов, RS232 (чаще), USB.

Сетевые имеют встроенный сетевой адаптер Ethernet, ProfiBus, RS485, CAN

или другой и могут располагаться удаленно от логического контроллера.

Панели, совмещенные с логическим контроллером реализуют функции обоих

модулей (панели и контроллера) одновременно.

Подсистема диспетчерского управления

Подсистема диспетчерского управления обеспечивает расширенный набор

средств управления работой сложных РИУС. К ним относятся отображение и

протоколирование состояния объекта управления и самой РИУС, индикация

экстренных

ситуаций,

архивирование

протоколов

работы

системы,

взаимодействие со смежными компьютерными системами иного назначения

и т. п. Диспетчерское управление не обеспечивает режим реального времени.

Ключевым элементом подсистемы диспетчерского управления обычно

является SCADA. Обычно SCADA представляет собой стандартный

персональный компьютер в офисном или индустриальном исполнении со

специальным программным обеспечением. Взаимодействие с логическими

контроллерами выполняется через локальную сеть: чаще через сеть Ethernet,

реже через специализированные контрольные сети.

Функции серверов печати, серверов хранения данных, сетевых шлюзов в

несложных системах возлагаются на компьютеры SCADA. В сложных

системах эти функции переносятся на отдельные вычислительные машины.

Коммуникационная подсистема

Коммуникационная

подсистема

(КПС)

РИУС—специализированная

вычислительная сеть, ориентированная на решение задач интеграции:

− Отдельных вычислительных узлов (контроллеров, панелей оператора и

рабочих станций, серверов и т. д.) в кластеры (кластер управления

технологической установкой, контроля отдельного помещения и т. д.).

− Кластеров в функциональные подсистемы (управления процессом,

диспетчерского управления и др.).

(отдельные выч. Устр – кластер) (кластеры – функц. подсистемы)

− Функциональных подсистем в единую РИУС.

− Несколько смежных РИУС между собой или РИУС со смежными

подсистемами.

КПС является структурным и функциональным скелетом РИУС, во многом

определяет

топологию,

параметры,

характеристики

и

возможности

модернизации РИУС. Соответственно структура КПС похожа на структуру

РИУС в целом.

В соответствии с выделением различных функциональных уровней и задач

КПС, перечисленных выше, КПС также не является однородной и

монолитной, а представляет собой комплекс связанных между собой

подсетей.

Наиболее

жесткие

и

специфичные

требования

предъявляются

к

коммуникационной подсистеме уровней оконечных устройств и управления

процессом. Соответственно на этих функциональных уровнях выделяются

два типа сетей:

− Сети датчиков и исполнительных усройств (механизмов)

− Сети управления процессом (Process Network).

Сети датчиков и исполнительных устройств

Сети датчиков и исполнительных устройств (sensor-actuator network

(bus)) предназначены для организации взаимодействия УСОс логическими

контроллерами. По ним в реальном времени передаются данные, полученные

от

датчиков,

передаваемых

и

команды

для

данных/пакетов

исполнительных

соответственно

устройств.

будут

Размеры

небольшими—

единицы/десятки байт (например, шина CAN 2.0 передает пакеты до 8 байт,

протокол

ModBus

ориентирован

на

передачу

битов,

байтов

или

двухбайтовых слов), но будут высокие требования по времени (задержке)

доставки—единицы/десятки миллисекунд. С другой стороны, требования

дешевизны, эксплуатация в условиях сильных помех и другие факторы

приводят к тому, что скорость передачи в каналах таких сетей находится на

уровне от десятков Кбит/сек до единиц Мбит/сек. Т. к. к одному логическому

контроллеру могут подключаться много УСО (до нескольких десятков), то,

чтобы уменьшить число проводов и разъемов у логического контроллера, в

качестве SA-net широко используются шины (Bus), например, CAN 2.0,

ModBus over RS485, 1-Wire Bus (uLAN). В связи с развитием систем

мониторинга объектов, контроля передвижения людей/товаров/грузов и иных

подобных систем, требующих сбора информации с большого (сотни и

тысячи) числа датчиков по каналам со сложной топологией, в последнее

время выделился отдельный подкласс сетей датчиков (Sensor Net) и, в

частности, беспроводные сети датчиков (Wireless Sensor Net). Для них

характерна ячеистая (сотовая) структура (mesh network), двойственная

функция узлов сети – они выступают и как узлы сбора информации и как

коммутаторы

сети,

в

каждом

таком

узле

наличествуют

функции

динамической маршрутизации.

Сети управления процессом

Сети управления процессом (Process Network) объединяют несколько

логических

контроллеров

и

обеспечивают

процесс

распределенных

вычислений и управления. К сетям уровня управления процессом также

предъявляются требования передачи данных в реальном масштабе времени, с

минимальными задержками, в жестких условиях эксплуатации: в этом они

похожи на SA-Net. С другой стороны, блоки данных, передаваемые

логическими контроллерами, могут достигать больших объемов—уровня

единиц-десятков килобайт, т. к. логические контроллеры концентрируют

данные от многих УСО. Для удовлетворения перечисленных требований и,

учитывая достаточную вычислительную мощность логических контроллеров,

коммуникации

уровня

Process

Network

удобно

строить

на

базе

универсальных сетей типа Ethernet, что часто и делается. Однако сети

Ethernet не являются сетями реального времени и могут использоваться в

приложениях Soft Real Time (низший уровень требований реального времени

функционирования) только в режиме нагрузки единиц процентов. В случае

Hard Real Time—требований (жесткое реальное время), сети Process Network

строятся на базе специализированных каналов, например, LON, CAN,

ProfiBus, Interbus-S, Fieldbus Foundation и других. В последнее время часто

пытаются использовать на уровне процесса каналы беспроводной связи,

например, GSM/GPRS, IEEE 802.15.4/ZigBee и другие. Т. к. и сети датчиков и

исполнительных

устройств,

и

сети

управления

процессом

обычно

применяются на промышленных, транспортных и иных подобных объектах,

как говорят «в поле», то за ними закрепилось общее название «полевые» сети

или шины.—FieldNet/FieldBus. В некоторых случаях к FieldNet/Bus относят

только сети уровня управления процессом, т. е. FieldBus считают

эквивалентом ProcessNetwork. Кроме того применяются термины ControlNet

(управляющие сети) и CellNet (сети ячейки или кластера), также

обозначающие сети класса Process Network. В несложных системах

подуровни объединяются в одну сеть, чаще на базе протоколов типа SensorActuator Network, т. к. не эффективно поддерживать в простых УСО

достаточно мощные сетевые каналы и сложные протоколы уровня Process

Network.

На уровне диспетчерского управления обычно используется сеть

Ethernet. В качестве шлюза между сетью управления процессом и

диспетчерского управления выступает логический контроллер с несколькими

сетевыми портами или SCADA-система. Чтобы использовать SCADAсистемы различных разработчиков с любыми типами низовых контроллеров

и

сетей,

были

разработаны

унифицированные

протоколы

между

подсистемами

(уровнями)

управления

процессом

и

диспетчерского

управления. Наибольшее распространение получил протокол OPC.

В системах небольшой сложности сеть подсистемы диспетчерского

управления и подсистемы управления процессом делают объединенной.

Достаточно часто для связи логических контроллеров с УСО, с панелями

управления или со SCADA используются периферийные интерфейсы RS232

или RS422. Это делается ради упрощения и удешевления системы.

Компьютер обычно является «мозгом» автоматизированной системы. Он

принимает сигналы датчиков, исполняет записанную в него программу и

выдает необходимую информацию в устройство вывода. Коммуникации

между

компьютером

и

устройствами

ввода-вывода

выполняются

через последовательные интерфейсы, например, USB, CAN, RS-232, RS-485,

RS-422, Ethernet или параллельный интерфейс LPT.

Рис. 4.1. Простейший вариант локальной централизованной

автоматизированной системы с одним компьютером и одним

устройством ввода и вывода

В автоматизированных распределенных управлящих системах вместо

компьютера или одновременно с ним используются программируемые

логический контроллеры (ПЛК). Типовыми отличиями ПЛК от компьютера

является специальное конструктивное исполнение (для монтажа в стойку,

панель, на стену или в технологическое оборудование), отсутствие

механического жесткого диска, дисплея и клавиатуры. Контроллеры также

имеют малые размеры, расширенный температурный диапазон, повышенную

стойкость

к

вибрации

и

электромагнитным

излучениям,

низкое

энергопотребление, защищены от воздействий пыли и воды, содержат

сторожевой таймер и платы аналогового и дискретного ввода-вывода, имеют

увеличенное количество коммуникационных портов. В контролерах, в

отличие от компьютеров, как правило, используется операционная система

реального времени (например, Windows CE, QNX).

В последнее время наметилась тенденция стирания грани между

компьютером

и

контроллером.

С

одной

стороны,

контроллеры

(например, NLcon-CE (pdf 1,2 Мб) фирмы НИЛ АП или WinCon фирмы ICP

DAS) позволяют подключить монитор, мышь и клавиатуру, с другой

стороны, появилось большое количество промышленных компьютеров,

которые имеют специальное конструктивное исполнение и другие свойства,

характерные для контроллеров. В связи с этим в дальнейшем мы будем

употреблять термины "компьютер", и "контроллер" как синонимы, и это

будет ясно из контекста.

Требования к архитектуре распределенной управляющей системы

Автоматизированная система призвана облегчить труд человека,

расширить его функциональные возможности или заменить полностью, если

это возможно. Поэтому архитектура систем автоматизации во многом

напоминает строение человека: роль органов чувств выполняют датчики,

роль рук, ног и органов речи - исполнительные устройства, роль мозга компьютер или контроллер. Благодаря такой аналогии архитектура системы

автоматизации становится понятной любому человеку на интуитивном

уровне. Однако при разработке конкретной системы возникает множество

сложных практических вопросов, касающихся стандартизации, безопасности,

коммерческой эффективности, технологичности, точности, надежности,

совместимости, технического сопровождения, и т. п., которым посвящены

последующие главы книги.

В настоящей главе рассмотрены только самые общие (архитектурные)

принципы построения систем промышленной автоматизации.

Архитектура автоматизированной системы - это наиболее абстрактное

ее представление, которое включает в себя идеализированные модели

компонентов системы,

а

также

модели

взаимодействий

между

компонентами. Элементы*архитектуры находятся во взаимосвязи, образуя

единую автоматизированную систему и обеспечивая решение поставленной

задачи автоматизации на архитектурном уровне. В то же время архитектура

оставляет достаточно свободы для выбора конкретных технических решений

[Клир].

Поэтому

правильно

спроектированная архитектура

допускает

множество технических реализаций путем выбора различных компонентов

архитектуры и методов взаимодействия между ними.

Элементами архитектуры являются модели (абстракции) датчиков,

устройств

ввода-вывода,

компьютеров,

измерительных

интерфейсов,

преобразователей,

ПЛК,

промышленных

сетей,

протоколов,

исполнительных устройств, драйверов, каналов передачи информации.

Архитектуру создает архитектор [Клир]. Основным требованием к

архитектору

является

функционирования

знание

объекта

предметной

автоматизации)

и

области

(принципов

знание

технических

характеристик аппаратных и программных средств, используемых для

построения системы.

При построении архитектуры должны быть заложены следующие

свойства будущей автоматизированной системы:

слабая связанность элементов архитектуры между собой (т. е.

декомпозицию системы на части следует производить так, чтобы поток

информации через связи был минимален и через них не замыкались контуры

автоматического регулирования);

тестируемость (возможность

установления

факта

правильного

функционирования);

диагностируемость (возможность

нахождения

неисправной

части

системы);

ремонтопригодность (возможность восстановления работоспособности

за минимальное время при экономически оправданной стоимости ремонта);

надежность (например, путем резервирования);

простота обслуживания и эксплуатации (минимальные требования к

квалификации и дополнительному обучению эксплуатирующего персонала);

безопасность (соответствие требованиям промышленной безопасности

и технике безопасности);

защищенность

системы от

вандалов

и

неквалифицированных

пользователей;

экономичность (экономическая

эффективность

в

процессе

функционирования);

модифицируемость (возможность перенастройки для работы с другими

технологическими процессами);

функциональная расширяемость (возможность

ввода

в

систему

дополнительных функциональных возможностей, не предусмотренных в

техническом задании);

наращиваемость (возможность

автоматизированной

системы

увеличения

при

увеличении

размера

размера

объекта

автоматизации);

открытость (см. раздел "Понятие открытой системы");

возможность переконфигурирования системы для работы с новыми

технологическими процессами;

максимальная длительность

жизненного

цикла системы

без

существенного морального старения, достигаемая путем периодического

обновления аппаратных и программных компонентов, а также путем выбора

долгоживущих промышленных стандартов;

минимальное время на монтаж и пуско-наладку (развертывание)

системы.

Архитектура системы может быть различной в зависимости от

решаемой задачи автоматизации. Такими задачами могут быть:

мониторинг (продолжительные

измерение

и

контроль

с

архивированием полученной информации);

автоматическое управление (в системе с обратной связью или без нее);

диспетчерское

управление (управление

с

помощью

человека-

диспетчера, который взаимодействует с системой через человеко-машинный

интерфейс);

обеспечение безопасности.

Любая из перечисленных задач может выполняться на большом

расстоянии между объектом автоматизации и системой. В этом случае

говорят о задачах телемеханики (дистанционные измерение, управление,

сигнализация). Однако, в связи с тем, что каналы дистанционной связи

(интернет,

радиоканал,

оптико-волоконный

канал,

проводной

канал)

органично входят практически в любую систему автоматизации, задачу

телемеханики все реже выделяют как самостоятельную.

Построение любой АСУ** начинается с декомпозиции (деления на

части)

системы

на

подсистемы.

Декомпозиция

может

быть

функциональной (алгоритмической) или объектной.

При объектной декомпозиции используются распределенные системы

управления, когда каждый объект автоматизации оборудуется локальным

технологическим контроллером, решающим задачи в пределах этого объекта.

При функциональной декомпозиции систему автоматизации делят на части,

группируя сходные функции, и для каждой группы функций используют

отдельный контролер. Оба вида декомпозиции могут быть использованы

совместно. Выбор способов декомпозиции является творческим процессом и

во многом определяет эффективность будущей системы.

Объектная

декомпозиция объекта

автоматизации

используется

в

современных SCADA-пакетах, см., например [Аблин]. Она аналогична

объектной

декомпозиции,

программировании (ООП),

используемой

основными

в объектно-ориентированном

признаками

которой

являются

абстрагирование, инкапсуляция, модульность, иерархическая организация

[Буч]. Классам ООП соответствуют контроллеры (ПЛК), объектам контроллеры

с

заданными

свойствами

(параметрами), инкапсуляция

соответствует сокрытию конкретной реализации (например, с помощью

функциональных

блоков

языка IEC 61131-3

(см.

раздел"Программное

обеспечение")); благодаря инкапсуляции существенно упрощается структура

системы с точки зрения системного интегратора и тем самым уменьшается

количество возможных ошибок. Модульность обеспечивается модульностью

аппаратного обеспечения системы, иерархичность естественным путем

вытекает из требований заказчика.

Независимо от метода декомпозиции, основным ее результатом должно

быть представление системы в виде набора слабо связанных частей. Слабая

связь между частями системы означает отсутствие между ними обратных

связей или малость модуля петлевого усиления при наличии таких связей, а

также отсутствие интенсивного обмена информацией.

Программные

модули,

реализующие

отдельные

функции

в

разных

контроллерах, могут взаимодействовать между собой по промышленной сети

с

помощью

технологии

СОМ

CORBA консорциума OMG [Причард]

[Ньюкомер].

Для

распределенных

разработки

систем

или SOAP

заказного

управления

фирмы

консорциума

программного

используют

Microsoft,

W3C

обеспечения

специальную

среду

разработки систем реального времени [Kim] или стандартное программное

обеспечение

на

основе

технологии DCOM фирмы Microsoft (см.

раздел "Программное обеспечение"). В статье [Perez-Aragon] приводится

пример системы, в которой разные функции управления представлены в виде

компонентов, написанных с помощью CORBA, распределенных между

разными контроллерами либо сгруппированных в одном из них. В работе

[Sunder] предлагается способ построения архитектуры системы на основе

"ячеек

автоматизации", при

котором

на разных

уровнях

иерархии

используются одни и те же ячейки с одним и тем же программным

обеспечением, что делает систему однородной несмотря на иерархичность и

поэтому снижает трудоемкость ее проектирования и обслуживания.

Более подробно программное обеспечение систем автоматизации будет

рассмотрено в разделе "Программное обеспечение".

Лекция 5.

Варианты архитектурного построения РИУС.

План лекции

1. Простейшая система.

2. Одноуровневая архитектура.

3. Многоуровневая архитектура.

Изображенная на рис. 5.1 система в зависимости от ее назначения и

программного обеспечения может быть системой сбора данных, системой

диспетчерского или автоматического управления, системой контроля,

испытаний, диагностики и т.д. Это простейший вариант автоматизированной

системы, построенной на основе одного компьютера, устройств вводавывода, датчиков и исполнительных устройств (актуаторов).

На рис.

5.1 датчики

подсоединены

к

одному

многоканальному

измерительному преобразователю. Однако различные типы датчиков могут

требовать различных типов преобразователей или работать вообще без них.

Некоторые типы интеллектуальных датчиков имеют интерфейс RS-485 и

могут подключаться непосредственно к компьютеру (контроллеру), как,

например, датчики серии NL-1S фирмы НИЛ АП.

Системы мониторинга (наблюдения) за физическими процессами не

содержат исполнительных устройств или используют электромагнитные

(реже полупроводниковые) реле для коммутации измерительных цепей.