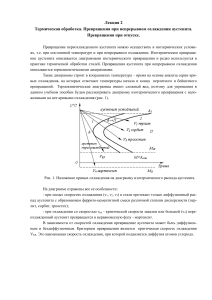

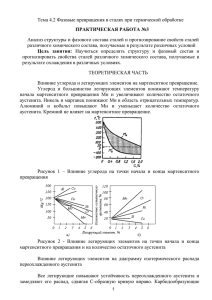

Влияние легирующих элементов на фазовый состав и превращения в стали Легирующие элементы – элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее структуры и свойств. Стали, в которых содержатся легирующие элементы, называются легированными. Для легирования применяются около 50 элементов из 104 элементов Периодической Системы. Наиболее широко используются: Cr, Ni, Mn, Si, W, Mo, V, Co, Ti и другие. Mn и Si являются и постоянными примесями, и легирующими элементами при содержании больше обычного: Mn>1%, Si>0,5%. Другие элементы являются легирующими при меньших количествах: Ti при 0,1%; V – 0,05%; B – 0,002-0,0005% (микролегирование). Часто сталь легируют не одним, а несколькими элементами – комплексное легирование. Находясь в стали, легирующие элементы входят в состав тех или иных фаз. Они могут: 1.) растворяться в феррите (Ф) или аустените (Ау); 2.) растворяться в цементите (Ц) или образовывать спецкарбиды MenCm, (Fe,Me)nCm. Сходство кристаллических решеток с Fe способствует образованию твердых растворов с Fe. Большинство легирующих элементов имеет решетки ОЦК или ГЦК; Ti, Zn – гексагональные, а Si, C – решетку типа алмаза. Большое сродство к углероду способствует образованию карбидов. 1. Влияние легирующих элементов на полиморфное превращение в Fe (вид двойных ДС: Fe – Л.Э.) Fe: , t=910° (Ас3); , t=1390°C (Ac4). Все легирующие элементы по влиянию на устойчивость α и γ фазы делятся на 2 группы: 1.) Расширяющие γ-область в двойных диаграммах (повышающие устойчивость γ) Ni, Mn, C, N, Cu – повышают (·)A4 и снижают (·)A3. При содержании больше a сплавы становятся аустенитными (в них подавляется полиморфное превращение) (см. рис) 2.) Сужающие (замыкающие) γ-область Si, Cr, Al, Mo, W, Ti, V, P, B, Zn повышают (·)A3, снижают (·)A4, увеличивают устойчивость α; при содержании легирующего элемента больше б сплав становится ферритным (см. рис) А4 А4 γ А3 α γ А3 α α+γ а % Л.Э. б % Л.Э. 2. Растворимость легирующих элементов в феррите и их влияние на его свойства В конструкционных сталях феррит является основной структурной составляющей – поэтому от его свойств во многом зависят свойства стали в целом. 1. Факторы, определяющие растворимость легирующих элементов в феррите Растворимости благоприятствуют близость легирующего элемента к Fe в Периодической Системе Менделеева, следовательно: 1.) небольшая разница в атомных диаметрах 2.) подобие кристаллических решеток При разнице атомных диаметров: до 8% – растворимость полная (твердый раствор замещения) 8-15% – ограниченная (твердый раствор замещения); >20% - не дают твердых растворов и даже не смешиваются в расплавленном состоянии. Элементы с очень малым атомным диаметром (B, C, N ,O, H) образуют с ферритом твердые растворы внедрения малой концентрации, которая понижается от B→Н 2. Влияние легирующих элементов на свойства феррита В феррите растворяются в большей или меньшей степени: Si, Ni, Co, Mn, Cr, Mo, W, N, P и др. Чем больше разница в dат, тем больше искажение кристаллической решетки – тем выше HB, σ, но ниже пластичность, особенно вязкость. Влияние основных легирующих элементов Из графиков (см. рис) видно: 240 Mn 4 Cr Si Ni Mo 120 Ni 3 KCU HB 180 W Mn 2 Cr 60 Mo 1 0 0 0 2 4 % Л.Э. 6 W Si 0 2 4 6 % Л.Э. 1. Твердость нелегированного феррита 60HB (~80); все элементы упрочняют феррит. Особенно сильно Si, Mn. Но при этом снижается вязкость 2. Cr и особенно Ni меньше других снижают вязкость. Ni ее почти не уменьшает 3. Ni сильно снижает порог хладостойкости (температура, при которой сталь из вязкого переходит в хрупкое состояние) Возможность достижения большой прочности при сохранении достаточно высокой пластичности делает Ni и Cr важнейшими легирующими элементами в стали. 8 3. Отношение легирующих элементов к углероду Легирующие элементы делятся на карбидообразующие и некарбидообразующие. I. Карбидообразующие – это элементы, обладающие большим, чем Fe сродством к С. Ti, V, W, Mo, Cr, Mn tпл 3800 2800 Fe 1500 Устойчивость карбидов возрастает Чем устойчивее карбид, тем труднее он растворяется в аустените и труднее выделяется при отпуске. При небольшом содержании они растворяются в цементите, образуя легированный цементит: Fe,Mn 3 C , Fe,Mn m Cn . При большем содержании самостоятельные карбиды – спецкарбиды: MemCn (Cr7C3, W2C, Mn3C и др.). II. Некарбидообразующие Si, Al, Cu, Ni, Co Графитизирущая способность Находятся в твердом растворе; не образуют карбидов, но понижают их устойчивость, способствуя графитизации. Влияние карбидообразующих В состав карбидной фазы входит только часть элемента-карбидообразователя, а другая часть находится в твердом растворе. Соотношение между этими частями зависит от содержания С и легирующих элементов стали, а также от сродства к С: чем легирующий элемент активнее, тем больше его количество присутствует в карбидной фазе и меньше в феррите. По строению кристаллических решеток карбиды бывают двух типов: 1. Fe3C, Mn3C, Cr7C3, Cr23C6, имеющие сложные кристаллические решетки. Они недостаточно прочны и при нагреве до высоких температур легко растворяются в аустените. 2. Mo2C, WC, VC, TiC – имеют простые кристаллическую решетку (кубическую или гексагональную). Они построены из атомов легирующего элемента, а атомы С, оказываются внедренными в нее – поэтому их называют фазами внедрения. Они отличаются очень высокой устойчивостью. Все карбиды отличаются высокой твердостью. С повышением их дисперсности растет твердость и прочность стали. Влияние легирующих элементов на превращения в стали 4.1. Влияние на положение А1 На положение (·)А1 влияют так же, как и на А3: Mn, Ni, Cu, N – понижают А1 Si, Cr, Al, Mo, W, V, T – повышают А1 Влияние легирующих элементов необходимо учитывать при назначении режима термообработки: Cr-стали до > высоких температур, чем углеродистые Mn, Ni – до более низкой 4.2. Влияние на %С в эвтектоиде и предельную растворимость в аустените Все легирующие элементы уменьшают %С в легированном перлите - (·)S сдвигается влево. (·)E легирующие элементы тоже сдвигают влево, особенно элементы, суживающие γ-область: Si, Cr, Al, V, W, Ti и др. (·)P сдвигается вправо 4.3. Влияние на изотермический распад аустенита Все легирующие элементы, кроме Co, замедляют изотермический распад аустенита – С-кривые сдвигают вправо, тем в большей мере, чем больше их содержание. Делятся на две группы: 1. Некарбидообразующие (Ni, Si, Cu, Al) + Mn сдвигают Собразные кривую, но не изменяют ее вид Угл. Легир. Угл. Легир. Cr, W, Mo 2. Карбидообразующие вызывают на кривой два выступа: кривая перлитного превращения сдвигается вправо, а нижний выступ или вправо, или влево, но в меньшей степени, чем верхний. Карбидообразующие элементы в том случае повышают устойчивость аустенита, если они растворены в аустените; если же они находятся в обособленных карбидах, то аустенит, наоборот, становится менее устойчивым. В связи с увеличением устойчивости аустенита понижается νкр, поэтому можно производить закалку легированных сталей с меньшей скоростью (в масле) с получением структуры мартенсита. Чем более устойчив аустенит и чем меньше νкр, тем больше прокаливаемость – л.э., если они растворены в аустените. νкр (угл.) Со (один из всех элементов) повышает νкр и νкр (легир.) снижает прокаливаемость. Влияние легирующих элементов на мартенситное превращение Большинство легирующих элементов снижают (·)Мн и увеличивают количество аустенита-остаточного. –снижают Mn, Cr, Ni, V, Mo, Cu Увеличение влияния Si – не влияет Al, Co – повышают Влияние легирующих элементов на рост зерна Все легирующие элементы, за исключением Mn, уменьшают склонность к росту аустенитного зерна. Некарбидообразующие элементы (Si, Ni, Co) в малой степени препятствуют росту зерна Карбидообразующие элементы, образуя труднорастворимые карбиды, препятствуют росту. Чем более устойчивы карбиды – тем устойчивее зерно против роста. Особенно сильно препятствуют росту V и Ti. Влияние легирующих элементов на превращения при отпуске Легирующие элементы, даже при их повышенном (%) содержании, не оказывают влияния на превращения при отпуске до 150°С. При более высоких температурах: 1. Некарбидообразующие, кроме Si, не влияют на характер изменения HRC и Ti, V не повышают устойчивости против отпуска. Si 2. Si – не изменяет характер угл. HRC, повышая устойчивость против отпуска (Для получения одинаковой HRC в Si-стали необходима более высокая tотп температура отпуска) 3. Карбидообразующие элементы оказывают различное влияние в зависимости от их количества и от типа карбида (легированный цементит или спецкарбиды) При небольшом количестве – аналогично Si. При содержании Cr=2-4% в стали находятся легированный цементит, Cr повышает устойчивость против отпуска, но характер кривых тот же, как у углеродистых и Si-стали. Причины повышения устойчивости В связи с тем, что выделение легированного 12% Cr цементита и последующая коагуляция происходит при более высоких температурах, чем в угл. ст. углеродистой стали 4% Cr 2% Cr 400-450 t Это объясняется тем, что происходит диффузия не только С, но и легирующих элементов, а она протекает значительно медленнее. II особенность При большом %Cr~12% – в стали находятся спецкарбиды. Твердость такой стали почти не меняется до 400-450°С. При нагреве до t=450-500°С наблюдается явление вторичной закалки. Ее причина: 1.) Выделение большого количества высокодисперсных карбидов 2.) В результате обеднения Аост легирующими элементами при последующем охлаждении: Аост→М (количество Аост в легированных сталях велико – повышение твердости существенно). Некоторые легированные стали (Cr, Mn, Cr-Mn, Cr-Ni и др.) проявляют склонность к отпускной хрупкости. Ее сущность: снижение KCU в определенных температурных интервалах (провалы) при сохранении др. механических характеристик (НВ, σ, δ,ψ). Она выявляется только при испытаниях KCU на КС. Твердость снижается монотонно, а на кривой KCU имеются две зоны хрупкости: II зона I зона HB I. – в районе 300°С II. – 550°С 200 300 400 500 600 t Хрупкость I рода – необратимая, она возникает в связи с превращением Аост→М, происходящим неравномерно, обусловлена именно температурой и не зависит от скорости охлаждения. Для исключения отпускной хрупкости I рода следует избегать температур ~300°С. Хрупкость II рода – обратимая, возникает при tотп~550°С с последующим медленным охлаждением. Причина – выделение из твердого раствора фосфидов, карбидов, нитридов и неблагоприятное их распределение по границам зерен. Этот вид хрупкости устраним: если хрупкую сталь снова нагреть до t~550°С и быстро охладить, то сталь становится вязкой. Мо способствует предотвращению отпускной хрупкости.