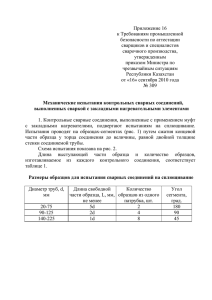

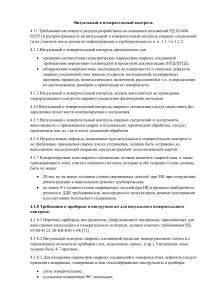

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет» РЕФЕРАТ Разрушающие методы контроля Дисциплина «Техническая диагностика ГТУ и ГПА» Выполнил студент гр ГПУД-20-1м Соколова Ольга Яковлевна (Фамилия, имя, отчество) (подпись) Проверил: д.т.н. Сальников Алексей Федорович ю (должность, Ф.И.О. руководителя от кафедры) _________________ (оценка) (подпись) (дата) г. Пермь 2021 СОДЕРЖАНИЕ ВВЕДЕНИЕ .................................................................................................... 3 1 Виды контроля ........................................................................................... 6 2 Разрушающий контроль компонентов ГПА ........................................ 8 2.1 Методы разрушающего контроля сварных соединений ГПА ... 8 2.2 Разрушающий контроль лопаток турбины ГПА ....................... 17 2.3 Разрушающий контроль горелок ГПА......................................... 17 ЗАКЛЮЧЕНИЕ ................................................................................................... 18 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ..................................... 19 2 ВВЕДЕНИЕ В настоящее время вопросы повышения показателей надежности, ремонтопригодности и экономичности ГТУ имеют особую актуальность. Газотурбинные называемому установки диспетчерским работают и по определенному устанавливающему графику, вырабатываемую мощность и время, когда эта мощность должна быть выработана. Чтобы обеспечивать работу в таком режиме, ГТУ должны быть надежны. Вместе с тем заданная мощность должна вырабатываться с наименьшими затратами, т.е. ГТУ должны быть экономичными. Надежной считается установка, способная без перерывов, вызванных неполадками и авариями, устойчиво работать в течение межремонтного периода на заданных режимах. Газотурбинные установки не все календарное время находятся в работе. Часть времени они стоят в резерве. Кроме того, обязательно выделяется время, необходимое для плановых обслуживания, среднего и капитального ремонтов. От надежности установки зависит время вынужденного простоя в результате аварий и неполадок [1]. Одним из важных условий длительной надежной эксплуатации ГТУ в широком спектре режимов работы является проведение своевременной и качественной технической диагностики, основными функциями которой являются оценка текущего состояния установки, обнаружение поломок и дефектов, прогнозирование оставшегося ресурса, мониторинг технического состояния. Являясь частью технического обслуживания, техническая диагностика нацелена не только на обеспечение надежной эксплуатации, но и на повышение эффективности работы установки, снижение расходов на 3 обслуживание, сокращение затрат, связанных с простоями для проведения ремонта. К наиболее значимым и часто используемым методам диагностирования ГТУ, относят параметрические методы, используя которые нет необходимости останавливать и разбирать установку. Параметрическая диагностика позволяет получать информацию о состоянии ГТУ и отдельных ее конструктивных элементах, узлах и системах по изменению параметров работающего агрегата. Основным параметрическим методом является диагностирование по термогазодинамическим производительности, КПД, параметрам, расходу например: топлива и другим мощности, топливно- энергетическим показателям. Практика показывает, что во время длительной эксплуатации параметрические показатели существенно изменяются. Анализ результатов и сравнение фактически полученных данных с нормативными характеристиками позволяет оценивать текущее состояние агрегата, динамику его изменения, прогнозировать дальнейшую работу, выстраивать систему планово-предупредительных ремонтов. Кроме этого, в условиях эксплуатации ГТУ проводят диагностирование температуры нагрева деталей и неравномерности температуры газов в турбине. Эти данные помогают оценивать износ деталей, выявлять неправильную работу форсунок и фильтров, дефекты газоподводящих участков и пламенных труб. С помощью визуально-оптического диагностирования обнаруживают деформации, трещины и разрывы материалов, повреждение покрытий высокотемпературных деталей и узлов. 4 Методика и сроки проведения диагностики устанавливаются в специальных регламентах и инструкциях с привязкой к конкретному типу установки [2]. 5 1 Виды контроля На рисунке 1 показаны основные виды контроля качества материалов, деталей, сборочных единиц и изделий в целом: Рисунок 1 – Классификация основных видов контроля По виду воздействия и в зависимости от возможностей дальнейшего использования проконтролированной продукции методы контроля подразделяются на разрушающие и неразрушающие. Разрушающий контроль применяется для оценки показателей качества материалов, деталей, сборочных единиц и изделий в целом. После проведения 6 разрушающего контроля продукция считается непригодной для дальнейшего использования по назначению. Неразрушающий контроль осуществляется такими методами, которые не оказывают влияния на работоспособность изделия (например, электрических параметров, цветовых, звуковых параметров и качества изображения телевизоров, проверка качества компьютерной техники и т.п.). Поэтому после проведения неразрушающего контроля изделие считается, в случае положительных результатов, годным к эксплуатации [3]. 7 2 Разрушающий контроль компонентов ГПА 2.1 Методы разрушающего контроля сварных соединений ГПА Качество – это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять потребности в соответствии с ее назначением. Эта категория относительная и комплексная. Требования, предъявляемые к изделиям различного назначения, не могут быть одинаковыми. Качество сварных соединений оценивается совокупностью показателей: прочностью, пластичностью, коррозионной стойкостью, структурой металла шва и околошовной зоны, числом дефектов, числом и характером исправлений, вероятностью безотказной работы за заданное время и т.д. Для получения качественных сварных конструкций на всех этапах их изготовления применяются различные методы контроля, обеспечивающие обнаружение дефектов и их предупреждение [4]. Обычно по воздействию на материал или изделие все методы контроля разделяются на неразрушающего две большие контроля группы сварных – методы соединений разрушающего и и конструкций компрессорных станций и линейной части магистральных газопроводов [5]. К разрушающим испытаниям сварных и паяных соединений относят механические, металлографические, коррозионные и химические испытания. Механические испытания сварных соединений и металла шва включают растяжение, изгиб, сплющивание и другие виды разрушения, которые количественно характеризуют прочность, качество и надежность соединений. По характеру нагрузки предусматривают статические, динамические и усталостные испытания. Особо следует выделить так называемые «безобразцовые» испытания механических свойств металла. Например, на стыках труб действующих энергоблоков периодически в зоне сварного шва 8 металл зачищают и осуществляют замер твёрдости, металлографические, рентгеноструктурные и другие испытания. При этом нарушают целостность материала, но не изделия в общем. Разрушающие испытания проводят обычно в лабораторных условиях на образцах-свидетелях и реже – на самих изделиях. Образцы-свидетели сваривают из того материала и по той же технологии, что и сварные соединения изделий. Механические испытания сварных соединений регламентированы ГОСТ 6996-66, который устанавливает порядок и основные методы определения механических свойств сварного соединения и его отдельных зон. В конструкциях ответственного назначения, работающих при отрицательных температурах, вибрационных нагрузках, изготовленных из высокопрочных материалов, сварные и паяные соединения дополнительно испытываются на стойкость против хрупкого разрушения и усталостную прочность. Основная задача механических испытаний - определение прочностных и пластических характеристик соединения, без которых нельзя выполнить прочностной расчёт сварной (паяной) конструкции. Эти данные позволяют правильно выбирать материал для данной конструкции и определить вид и условия сварки (пайки). Механические испытания бывают статические и динамические. К статическим относятся испытания на растяжение, на изгиб, на твёрдость (микротвёрдость), на стойкость против хрупкого разрушения. Испытания на одноосное растяжение наиболее распространённые. По их результатам определяют сразу несколько простейших механических характеристик материала, таких как относительное удлинение и сужение, предел текучести и предел прочности. Для исследования свойств металла сварного соединения из него вырезают «гагаринские» образцы, образцы для определения относительной прочности шва в сравнении с основным металлом без снятия выпуклости шва, 9 образцы со специальной выточкой шва, предопределяющей место разрушения. При испытании на изгиб определяют угол изгиба при образовании первой трещины в растянутой зоне образца, который даёт представление о пластических свойствах соединения в целом. Испытания на угол изгиба можно проводить на универсальной испытательной машине с использованием специального приспособления. В основе испытания на твёрдость (микротвёрдость) лежит свойство металла оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Измерение твёрдости вследствие быстроты и простоты осуществления, а также возможности без нарушения целостности изделия судить о свойствах металла, получило достаточно широкое применение. Твёрдость определяют по Бринеллю, Роквеллу и Виккерсу. В последние годы разработаны и применяются на практике портативные твердомеры, которые применяют в цеховых и полевых условиях. Принцип работы портативных твердомеров основан на измерении соотношения скоростей падения и отскока при соударении твердосплавного шарика с контролируемой поверхностью. Приборы оснащены всеми основными шкалами твёрдости (по Роквеллу, Бринеллю, Виккерсу), имеют автоматическую коррекцию показаний в зависимости от угла наклона ударного устройства, позволяют производить измерения в труднодоступных местах и на криволинейной поверхности. Испытания на хрупкость. Хрупким называют разрушение, при котором пластические деформации малы по сравнению с упругими. Хрупкое разрушение характерно для условий работы, при которых тормозится процесс развития пластической деформации из-за наличия острых концентраторов, отрицательных температур и других факторов. Такой характер разрушения опасен тем, что при сравнительно невысоких напряжениях может происходить лавинообразное распространение трещины через всё сечение конструкции. 10 К динамическим относятся испытания на ударный изгиб и усталость. Испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению в заданной зоне соединения. Метод основан на разрушении образца с концентратором ударом маятникового копра, по шкале которого определяют полную работу К, затраченную при ударе. Под ударной вязкостью понимают работу удара, отнесённую к начальной площади поперечного сечения образца в месте концентратора. Усталостные испытания по числу циклов до разрушения образца подразделяют на малоцикловые и многоцикловые (как правило, N > 106). Определяют способность соединений сопротивляться действию переменных нагрузок при изгибе, растяжении и кручении. Форма образцов зависит от этих нагрузок и вида соединений. При испытании могут определять и предел выносливости - наибольшее напряжение, при котором образец выстаивает без разрушения заданное число циклов (базу испытания). Металлографическим анализом определяют структуру сварного соединения и проводят выявление реальных размеров дефектов сварного шва. Полный металлографический анализ сварного соединения должен состоять из исследования макро- и микроструктуры металла шва, зоны термического влияния и основного металла. При макроанализе производят исследование макроструктуры, строения металла, видимого без увеличения или при небольшом увеличении (с помощью лупы). Для этого из сварного соединения вырезают образцы (темплеты) в определённом месте и определённой плоскости. Поверхность образца шлифуют и подвергают травлению специальными реактивами (в большинстве случаев растворами кислот высокой концентрации). Действие травителей заключается в том, что они по-разному растворяют составляющие структуры, что и позволяет выявить, например, сварной шов, его дендритное строение и геометрические размеры. Дефекты, нарушающие сплошность металла, выявляются потому, что реактивы растравливают трещины, поры, раковины и пр. 11 Микроскопический анализ применяют для: - определения формы и размеров зёрен, из которых состоит сплав; - обнаружения изменений внутреннего строения сплава; - выявления дефектов сварного соединения - микропор, микротрещин и т. п.; - обнаружения неметаллических включений - сульфидов, оксидов и др. Для микроанализа из исследуемого сварного соединения вырезают образец; исследуемую поверхность подвергают шлифованию, полированию (механическому, электролитическому), травлению. Подготовленная поверхность называется микрошлифом. Для исследования структуры металлов и сплавов на микрошлифах применяют металлографические микроскопы. При необходимости большего увеличения используют электронные микроскопы, которые обеспечивают увеличение до 200 000 раз. Структуру можно анализировать и на изломах сварного соединения с помощью сканирующих растровых электронных микроскопов, предназначенных для исследования объектов в отражённых от поверхности электронных лучах. Данный метод называют фрактографическим. Изломы сварных соединений исследуют после механических испытаний образцов, а также после разрушения сварных конструкций. По излому можно определить характер разрушения - пластическое или хрупкое, а также выявить дефекты поры, трещины, неметаллические включения и т. п. Если металл пластичен, то его разрушение под воздействием растягивающих усилий будет происходить в результате зарождения, развития и слияния микропор. Поверхность разрушения в этом случае характеризуется наличием типичного ямочного (чашечного) рельефа. При этом, чем больше размеры ямок, чем глубже они, тем металл обладает большим запасом пластичности. При хрупком разрушении в изломе присутствуют фасетки скола. 12 Испытания на коррозию проводят для определения коррозионной стойкости сварного соединения или отдельных его зон при работе в различных средах. Различают испытания на общую и местную коррозию. Общая коррозия - результат растворения металла в агрессивной среде. По своему характеру общая коррозия может быть: равномерной, при которой с одинаковой скоростью разрушается основной металл и металл шва; неравномерной, при которой быстрее разрушается металл шва или же в определённых местах основной металл и металл по линии сплавления. Эта коррозия характерна для углеродистых и низколегированных сталей. Основные методы оценки коррозионной стойкости металла следующие (ГОСТ 13819-68): гравиметрический, профилографический, электрохимический; механические испытания на растяжение и изгиб. Гравиметрический метод заключается в том, что сваривают две пластины, а затем разрезают на полосы шириной до 15 мм каждая. Образцы очищают от окалины, заусенцев, взвешивают и погружают в сосуд с кислотой (азотной, серной или соляной) различной концентрации. По истечении определённого времени (6-48 ч в зависимости от материала и концентрации кислоты) образцы вынимают и повторно взвешивают. О развитии процесса коррозии судят по потере массы образцов. Профилографический метод заключается в том, что степень коррозии сварных соединений определяют по профилограммам, которые строятся для каждого образца на основании измерения профиля поверхности стрелочным индикатором до и после воздействия на металл агрессивной среды с последующим сравнением результатов измерения. Электрохимический метод определения коррозионной стойкости заключается в установлении разницы потенциалов между отдельными зонами сварного шва любой коррозионной среде. Метод механических испытаний на растяжение и изгиб заключается в сравнении прочностных и пластических свойств образцов до и после коррозионных испытаний. 13 Химический анализ служит для отбраковки материалов по составу, а также для установления причин появления дефектов в сварном соединении. При исследовании сварных соединений обычно производят химический анализ основного, присадочного (электродного и проволоки) и наплавленного металла шва. Химический состав металла может быть определён спектральным анализом, при котором на поверхности образца зажигают дугу. Пары металла, попадающие в дугу, дают свой, присущий им спектр, который разлагают на аналитические линии. Сравнивая эти линии с эталонными, находят количественный и качественный составы элементов в сплаве. При химическом анализе металла шва устанавливают, находится ли содержание углерода, кремния, марганца и других легирующих элементов в пределах, которые регламентированы технической документацией. Кроме того, важно установить, что содержание вредных элементов (примесей - серы, фосфора и т. п.) в стали не превышает допустимых пределов. В некоторых случаях, особенно при разработке нового состава покрытия или технологии сварки, проводят также анализ шва на содержание азота, кислорода и водорода [6]. На рисунке 2 показана топография поверхности разрушения образца из сварного шва при различных масштабах увеличения: 14 Рисунок 2 – Топография поверхности разрушения образца из сварного шва а – увеличение х23, б – увеличение х300, в – увеличение х2000, г – увеличение х10000 Специалисты, осуществляющие контроль сварочных работ (сварных соединений) разрушающими методами и контроль за изоляционными работами на газопроводах, должны быть обучены и аттестованы в установленном порядке по программам, согласованным с территориальными органами Госгортехнадзора России [7]. Основные проблемы применения разрушающих методов связаны с отбором образцов материала из конструкций. Отбор любого образца связан с ослаблением исследуемого элемента и крайней важностью последующего 15 восстановления поврежденных мест. По этой причине часто для отбора образцов используют менее ответственные и второстепенные участки конструкций. При этом этим нарушается основная цель взятия образцов материала для исследования, поскольку наиболее важным для изучения является состояние материала именно в ответственных местах конструкций. Несмотря на эти недостатки, испытания предварительно отобранных из конструкций образцов широко применяются, так как данный способ достаточно прост и позволяет получить характеристики материала с высокой точностью. Образцы в металлических конструкциях с целью уменьшения ослабления сечения берутся минимальных размеров. Их отбор обычно осуществляется методом огневой или механической резки. Места отбора должны быть заполнены вставками со сваркой и, в случае крайне важности, усилены накладками. Оценка результатов натурных испытаний выполняется на основании их всестороннего анализа и сопоставляется с данными теоретически расчетов, уточненных в соответствии с фактическими размерами, характеристиками материала и состоянием исследуемого объекта. Учитывая, что натурные испытания конструкций сложны, дороги, трудоемки и не всегда дают желаемую полноту информации, в процессе детального обследования применяют испытания на моделях. Сущность этих испытаний состоит в том, что натурный объект на базе принципов теории подобия заменяется аналогом-моделью, а результаты испытаний чаще всего носят на количественный, а качественный характер [8]. 16 2.2 Разрушающий контроль лопаток турбины ГПА Для ответственных деталей, таких как лопатки турбины предусмотрены процедуры аттестации первого образца (FPQ), в ходе которых произведенные образцы проходят не только все необходимые неразрушающие тесты, например, рентген, ЛЮМ контроль, КИМ, но и разрушающие – детали режут на образцы для микрографического исследования, испытаний на разрыв и т.д. И только после получения требуемых результатов по геометрии и наличию допустимого уровня дефектов, возникающих при литье и мехобработке, можно приступить к изготовлению пилотной партии (PLQ) – что подразумевает более глубокий контроль неразрушающими методами для 100% объема заготовок. По результатам контроля компонентов FPQ и PLQ принимается решение о возможности производства компонентов или необходимости доработки технического процесса [9]. 2.3 Разрушающий контроль горелок ГПА Контроль всех горелок газоперекачивающих агрегатов в течении плановой инспекции оборудования после 10000 эквивалентных часов эксплуатации проводится как правило с использованием методов неразрушающего контроля, таких, как ультразвуковой метод (иммерсионный метод ультразвукового контроля) и проникающий метод (рентгеновская флуоресценция). Однако, для более детального анализа и изучения проводится контроль с разрушением горелок. Такой контроль проводится в лабораторных условиях, для его проведения отбирается несколько горелок с разных двигателей. Отобранные для разрушающего контроля горелки заменяются другими при инспекции оборудования [10]. 17 ЗАКЛЮЧЕНИЕ Сегодня не существует одного универсального метода, который позволял бы измерить все свойства части ГПА или целой установки разом. Поэтому методы контроля качества применяются в комплексе: на стадиях разработки и изготовления – разрушающие, в процессе эксплуатации – различные неразрушающие. Выбор конкретного способа контроля зависит не только от специфики и назначения металлической конструкции, но и от многочисленных внешних факторов, которые непременно учитываются специалистами. Разрушающие методы контроля имеют несколько недостатков – для их проведения необходимо изготовление образцов либо же отбор образца из конструкции с последующим ее ослаблением, а после их проведения продукция считается непригодной для дальнейшего использования по назначению. Однако именно эти методы могут дать наиболее полную картину о качестве конструкции и используются для более детального анализа и изучения. 18 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Режим доступа : http://www.gigavat.com/gtu_using.php [Электронный ресурс] 2. Атрошенко Ю. К. Повышение надежности и рабочего ресурса основных агрегатов и систем тепловых электрических станций за счет более точных оценок рабочих температур: дис. … канд. тех. наук. Томский политехнический университет, Томск, 2016. – 190 с. 3. Антикайн, П. А. Изготовление и ремонт объектов котлонадзора: справочник / П. А. Антикайн, А. К. Зыков, Б. В. Зверьков – М.: Металлургия, 1988. - 624 с. 4. Режим доступа : https://morflot.su/metody-razrushajushhego-i- nerazrushajushhego/ [Электронный ресурс] 5. Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов: СТО Газпром 2-2.4-083-2006. – М. : Общество с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий – ВНИИГАЗ» , 2006. – 126 с. 6. Демичев С.Ф. Технология и оборудование сварочного производства : учебное пособие / С. Ф. Демичев, Рясный А.В., Усольцев А.Л. – Самара : Изд-во Сам. Ун-та, 2010. – 78 с. Режим доступа : http://pravo.gov.ru/proxy/ips/?doc_itself=&backlink =1&nd=102096274&page=1&rdk=1#I0 [Электронный ресурс] 8. Режим доступа : https://referatwork.ru/category/izobretatelstvo/view/ 65924_razrushayuschie_metody_kontrolya [Электронный ресурс] 9. Режим доступа : https://www.reph.ru/upload/iblock/380/sfera.-neft-igaz-_-1_2018-_63_.pdf [Электронный ресурс] 19 10. Олов Андрессон Аддитивное наращивание при ремонте горелок камер сгорания ГТУ / Олов Андрессон, Хакан Бродин, Андреас Грайчен, Владимир Навроцкий // Турбины и дизели. – 2017. – май-июнь. – С. 4. 20