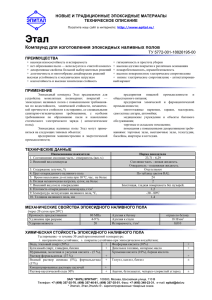

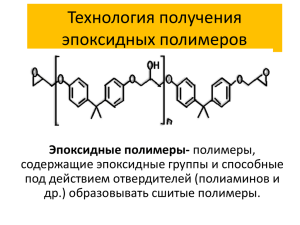

ɋȺɊȺɌɈȼɋɄɂɃȽɈɋɍȾȺɊɋɌȼȿɇɇɕɃɌȿɏ ɍɇɂȼȿɊɋɂɌȿɌ ɂɆȿɇɂȽȺȽȺɊɂɇȺɘȺ ɇɚɩɪɚɜɚɯɪɭɤ ɆɈɋɌɈȼɈɃȺɇɌɈɇɋɌȺɇɂɋɅȺȼɈȼɂɑ ɊȺɁɊȺȻɈɌɄȺ ɋɈɋɌȺȼɈȼɌȿɏɇɈɅɈȽɂɂɂɈɉɊȿȾ ɋȼɈɃɋɌȼɆɂɄɊɈ - ɂɇȺɇɈɇȺɉɈɅɇȿɇɇɕɏɗɉɈɄɋɂȾɇ ɄɈɆɉɈɁɂɌɈȼɎɍɇɄɐɂɈɇȺɅɖɇɈȽɈɇȺ ɁɇȺɑȿɇɂə ɋɩɟɰɢɚɥɶɧɨɫɬɶ ± Ɍɟɯɧɨɥɨɝɢɹɢɩɟɪɟɪɚɛɨɬɤɚɩɨɥɢɦɟɪ ȾɂɋɋȿɊɌȺɐɂə ɧɚɫɨɢɫɤɚɧɢɟɭɱɟɧɨɣɫɬɟɩɟɧɢ ɤɚɧɞɢɞɚɬɚɬɟɯɧɢɱɟɫɤɢɯɧɚɭɤ ɇɚɭɱɧɵɣɪɭɤɨɜɨ ɞɨɤɬɨɪɯɢɦɢɱɟɫɤ ɩɪɨɮɟɫɫɨɪɉɚɧɨ ɋɚɪɚɬɨɜ ɋɈȾȿ ɊɀȺɇɂȿ Введение Глава 1. Информационный анализ 1.1. Отверждение эпоксидных смол в присутствии различных классов отвердителей 1.2. Поведение эпоксидных полимеров при пиролизе и горении. Механизмы снижения горючести замедлителями горения различной химической природы 1.3. Модифицированные эпоксидные полимеры Глава 2. Объекты и методы исследования 2.1. Объекты исследования 2.2. Методы исследования Глава 3. Выбор пластификаторов и отвердителей эпоксидных полимеров, обеспечивающих создание пожаробезопасных материалов с высокими механическими свойствами 3.1. Выбор типа и количества отвердителя 3.2. Выбор типа и количества пластификатора Глава 4. Направленное регулирование свойств эпоксидных композитов с применением методов физической модификации и полититанатов калия – в качестве модифицирующей добавки и наполнителя Глава 5. Использование полифосфата аммония в качестве наполнителя полифункционального действия для эпоксидного полимера Глава 6. Технологические схемы получения эпоксидных композиций для покрытий и армированных композиционных материалов. Технико- экономическая эффективность разработок. 6.1. Технологические схемы получения эпоксидных композиций для покрытий и армированных композиционных материалов 6.2. Технико-экономическая эффективность разработок Выводы Список литературы Приложения ɋɉɂɋɈɄɋɈɄɊȺɓȿɇɂɃ ЭО – эпоксидный олигомер ЭС – эпоксидная смола ТХЭФ – трихлорэтилфосфат ТКФ – трикрезилфосфат ДЭГ-1 – диглицидиловый эфир диэтиленгликоля АРР-2 – полифосфат аммония ПТК – полититанат калия ЗГ – замедлители горения ПЭПА – полиэтиленполиамин ИКС – инфракрасная спектроскопия ТГА – термогравиметрический анализ ТЗС – теплозащитные свойства КИ – кислородный индекс АГМ-9 – γ-аминопропилтриэтоксисилан А-187 – γ-глицидоксипропилтриметоксисилан ȼɜɟɞɟɧɢɟ С каждым годом объем мирового производства и потребления всех видов полимеров – возрастает. Среди полимеров достаточно широко применяются термореактивные полимеры, например – эпоксидные смолы. Эпоксидные смолы впервые были синтезированы более 50 лет назад, но попрежнему являются одними из важнейших видов синтетических смол, благодаря ценным технологическим и эксплуатационным свойствам и разнообразию областей применения материалов на их основе. Они используются как в качестве электроизоляционных компаундов, разнообразных лакокрасочных материалов и порошковых красок, так и в качестве связующих для композиционных материалов, применяемых для изготовления изделий различного функционального назначения [1-5]. Эпоксидные полимеры, благодаря возможности их модификации, за счет наличия реакционноспособных гидроксильных и эпоксидных групп, с получением материалов с высокими показателями физико-механических свойств, по-прежнему являются наиболее перспективными среди других органических высокомолекулярных веществ [3-5]. Вместе с тем, эпоксидные смолы имеют недостатки, наиболее существенными из которых являются жесткость и высокая горючесть. Устранение данных недостатков предопределяет цель работы. Несмотря на огромное количество работ, посвященных снижению пожарной опасности эпоксидных полимеров, эта проблема и до настоящего времени остается актуальной. Одновременно со снижением горючести эпоксидных полимеров, необходимо решить еще одну задачу, связанную с повышением уровня эксплуатационных характеристик эпоксидных композитов различного функционального назначения [3-7]. В связи с этим исследования, направленные на создание пожаробезопасных эпоксидных композитов с повышенным комплексом эксплуатационных свойств, являются актуальными. Исследования поддержаны грантом «Участники школы молодых ученых и программы УМНИК» (Саратов, 2013 г). ɐɟɥɶ ɪɚɛɨɬɵ рецептурная модификация эпоксидных составов при создании пожаробезопасных композитов многоцелевого назначения и выбор эффективных химических и физических методов их активации, обеспечивающих высокий комплекс эксплуатационных свойств. Достижение поставленной цели потребовало решения следующих ɡɚɞɚɱ 1. Выбор и исследование свойств компонентов и оценка их влияния на структурообразование, структуру и свойства эпоксидных композиций. 2. Определение взаимодействия компонентов в составе композиции. 3. Комплексная оценка свойств наполнителей и модифицирующих добавок и исследование их влияния на параметры кинетики отверждения и физикохимические и физико-механические свойства эпоксидного полимера. 4. Выбор эффективного метода совмещения компонентов эпоксидной композиции. ɇɚɭɱɧɚɹɧɨɜɢɡɧɚɪɚɛɨɬɵ ɡɚɤɥɸɱɚɟɬɫɹ ɜɬɨɦɱɬɨ 1. Доказано влияние низкомолекулярного полиамида (ПО-300) используемого в качестве отвердителя и пластификаторов на изменение структуры эпоксидного полимера, выразившееся в снижении жесткости отвержденного состава и повышении в 3-4 раза устойчивости к динамическому изгибу (удару) при рациональном содержании ПО-300 в количестве 40 масс.ч. 2. Установлено влияние пластификаторов комплексного действия на процессы пиролиза эпоксидного полимера в конденсированной и газовой фазах, что доказывается: увеличением выхода карбонизованных структур с 40 до 55 % масс., снижением выхода летучих продуктов пиролиза, изменением структуры и свойств кокса, обеспечивающих повышение его теплозащитных свойств (температура на противоположной от нагрева стороне образца снижается со 150 до 114 0С), уменьшением скоростей пиролиза и потерь массы, как при низкоскоростном, так и при высокоскоростном пиролизе. 3. Определено наличие химического взаимодействия между пластификаторами (ТХЭФ и ТКФ) и эпоксидной матрицей и доказано их влияние на структуру и свойства эпоксидного полимера. 4. Доказано, что модификация поверхности полититаната калия (ПТК) γаминопропилтриэтоксисиланом (АГМ-9) изменяет дисперсность и полидисперсность ПТК, повышает удельную поверхность с 8,3 до 22,8 м2/г и равномерность его распределения в матрице, что, одновременно с установленным участием аминогрупп АГМ-9 в формировании сетчатой структуры в процессе отверждения эпоксидного олигомера, обеспечивает повышение физико-механических свойств эпоксидных композитов. 5. Введение малых добавок (0,1 масс.ч.) исходного и модифицированного АГМ-9 ПТК изменяет параметры кинетики отверждения эпоксидного олигомера: увеличивается жизнеспособность за счет увеличения времени гелеобразования с 22 до 60 минут, время отверждения возрастает с 41 до 87 минут, повышается комплекс эксплуатационных свойств. Ⱦɨɫɬɨɜɟɪɧɨɫɬɶ ɧɧɨɫɬɶ ɢнаучных ɨɛɨɫɧɨɜɚ положений, практических рекомендаций, обобщенных результатов и выводов подтверждается экспериментальными данными, полученными с применением комплекса независимых и взаимодополняющих методов исследования и непротиворечием полученных научных положений с основами физико-химии полимеров и композитов. ɉɪɚɤɬɢɱɟɫɤɚɹ заключается ɡɧɚɱɢɦɨɫɬɶ в разработке эпоксидных составов, применяемых для изготовления деталей и изделий, отвечающих требованиям многих отраслей промышленности, в частности, транспортного машиностроения, строительства, приборостроения и других, а также использование данных составов качестве огнезащитных покрытий по металлам и древесине. Установлены технологические параметры подготовки состава к переработке. Предложена технологическая схема производства огнестойкого покрытия и нанесения его на древесину и металлы. Практические результаты работы используются в учебном процессе подготовки специалистов по специальности «Технология переработки пластмасс и эластомеров» и бакалавров и магистрантов направления «Химическая технология» ɂɇɎɈɊɆȺɐɂɈɇɇɕɃȺɇȺ ɅɂɁ 1.1. Ɉɬɜɟɪɠɞɟɧɢɟɷɩɨɤɫɢɞɧɵɯɫɦɨɥ ɜɩɪɢɫɭ ɬ ɫɬɜɢɢɪɚɡɥɢɱɧ ɵɯɤɥɚɫɫ ɨɜ ɨɬɜɟɪɞɢɬɟɥɟɣ Эпоксидные смолы и полимерные материалы на их основе переживают период интенсивного развития. Основные сферы их применения: в качестве клеев, лакокрасочных материалов, для изготовления препрегов на основе стеклоткани для изготовления и ремонта различных корпусов (лодки, элементы кузова автомобиля и др.), выполнения гидроизоляции помещений (пол и стены подвальных помещений, бассейны) и связующих для разнообразных композиционных материалов. Широкие области их применения определяются превосходной адгезией отвержденных эпоксидных смол к металлам, наполнителям, стеклу, строительным и другим материалам, в сочетании с высоким уровнем физико-механических и электротехнических свойств, хорошими антикоррозионными характеристиками, водо- и хемостойкостью. Эпоксидные смолы – это самый доступный способ создать изделие из стеклопластика, как сразу готовое после отливки в форму, так и с возможностью последующей обработки резанием и шлифовкой. Удачное сочетание указанных свойств определило активное развитие производства и потребления эпоксидных смол в России в настоящее время [4-5]. В промышленности эпоксидные полимеры получают тремя методами: 1) взаимодействием протонодонорных соединений (двух- и многоатомных фенолов, спиртов, аминов, кислот) с эпихлоргидрином и последующей регенерацией эпоксидной группы на стадии дегидрохлорирования; 2) эпоксидированием непредельных соединений, которое можно проводить с помощью органических надкислот (надуксусная, надмуравьиная), пероксидов и гидропероксидов кислорода 3) полимеризацией и сополимеризацией меров,содержащих эпоксидные группы. непредельных моно- Реакция образования эпоксидных олигомеров на основе дифенилолпропана представляет собой последовательное чередование актов присоединения регенерирования эпоксидной группы эпоксидной к группы фенольному при компоненту и дегидрохлорировании с получением олигомеров общей формулы: В зависимости от условий проведения процесса значение п изменяется от 1 до примерно 200 (с увеличением п вязкость олигомера возрастает). Эпоксидные олигомеры относятся к простым полиэфирам с боковыми гидроксильными группами, число которых в молекуле соответствует коэффициенту n, и двумя концевыми эпоксидными группами [4, 9]. Эпоксидные смолы (олигомеры) – это низкомолекулярные линейные полимеры, характеризующиеся сравнительно невысокими физико- механическими свойствами. Для того, чтобы придать эпоксидным олигомерам ценные эксплуатационные свойства – проводят их отверждение, то есть создают в них трехмерную пространственно-сшитую структуру, что может быть достигнуто при введении отвердителей или катализаторов, которые обеспечивают, в определенных условиях, образование трехмерной сетчатой структуры с химическими связями между макромолекулами. Эпоксидные смолы, в отличие от других смол (фенольных, ненасыщенных полиэфирных, акриловых), обладают рядом уникальных свойств, таких как – малая усадка, высокие значения адгезионной и когезионной прочности, химическая стойкость к действию различных агрессивных сред, атмосферостойкость, достаточно высокие физико-механические показатели, хорошая окрашиваемость и совмещаемость с другими полимерами, а также характеризуются отсутствием при отверждении летучих веществ, обладают способностью отверждаться в широком интервале температур в слоях любой толщины [9-17]. Эпоксидные и гидроксильные группы, входящие в состав любого вида эпоксидного олигомера являются реакционноспособными, и отверждение олигомера происходит именно по этим реакционноспособным группам, поэтому процесс отверждения эпоксидных олигомеров независимо от их структуры имеет сходный характер. Процесс отверждения эпоксидных олигомеров можно производить с использованием различных классов неорганических, органических, а также элементоорганических соединений, количество которых в настоящее время составляет несколько сотен [13,2031]. Применение различных типов отвердителей позволяет получать эпоксидные композиты с широким набором разнообразных физикомеханических и физико-химических свойств – от эластичных до жестких, обладающих высокой прочностью, не теряющих своих прочностных показателей при длительном воздействии повышенных температур (до 200°С и выше). В зависимости от конкретного назначение эпоксидного полимера и условий, в которых он будет эксплуатироваться, проводят выбор того или иного типа отвердителя. При выборе отвердителя необходимо учитывать как свойства самого отвердителя (температура и продолжительность отверждения эпоксидного олигомера, жизнеспособность композиции и его токсичность), так и свойства получаемых эпоксидных полимеров (адгезия к различным материалам, диэлектрические характеристики, механическая прочность, теплостойкость, химическая стойкость и др.[32]. Различные отвердители могут вступать в химическое взаимодействие с эпоксидным олигомером с образованием трехмерной сетчатой структуры без нагревания или при нагревании, то есть быть отвердителями «холодного» или «горячего» отверждения, соответственно [33]. В настоящее время разработаны различные отверждающие системы для эпоксидных олигомеров, эффективные в широком интервале температур от 0 до 200 °С. Все отвердители эпоксидных олигомеров по механизму действия можно разделить на две группы, рис. 1.1: 1) сшивающие основано на отвердители, химическом отверждающее взаимодействии действие которых функциональны групп отвердители и эпоксидного олигомера; 2) катализаторы, под действием которых осуществляется реакция полимеризации с раскрытием эпоксидного цикла и происходит образование трехмерной сетчатой структуры [9, 20, 22, 34]. В качестве сшивающих отвердителей применяют ди- и полифункциональные соединения с амино-, карбоксильными, ангидридными, изоцианатными, метильными и другими группами. Катализаторами процесса отверждения являются соединения, ускоряющие, в определенных условиях, реакцию миграционной сополимеризации гидроксильных и эпоксидных групп эпоксидного олигомера. Ангидриды органических кислот, полиамины, полиамидные смолы способны отверждать эпоксидные олигомеры в результате полимеризации, а также кислоты Льюиса и их комплексы, содержащие свободные орбитали в наружной оболочки атома металла, присоединяются к атому кислорода, обладающему повышенной электронной плотностью и вызывают полимеризацию эпоксидных групп по ионно-координационному механизму [9, 35-38]. Благодаря тому, что эпоксидные группы имеют высокую химическую активность, в качестве отвердителей возможно использовать различные классы органических и неорганических соединений, но распространенными являются алифатические ди- и полиамины. наиболее Отвердители Комплексы ВF3 Третичные аминны Карбамидо-, меламиноформальдегидные Олигомеры Фенолформальдегидные Изоцианаты Алифатические ангидриды Кислотные Алициклические ангидриды Ароматические ангидриды Дициандиамин Аминные Олигоамидоамины Ароматические амины Алифатические амины Кислоты Льюиса Катализаторы ионной полимеризации Сшивающие отвердители Рис. 1.1. Классификация отвердителей эпоксидных олигомеров в зависимости от механизма их действия Для отверждения смол, производившихся на первых промышленных производствах ЭС в СССР, появившихся в конце 50-х гг., могли быть использованы только технические полиэтиленполиамины (ПЭПА), производимые в г. Нижний Тагил на заводе «Уралхимпласт», а так же гексаметилендиамин и кубовые остатки его производства. 50%-ный раствор гексаметилендиамина в изопропиловом или этиловом спиртах очень широко использовался в лакокрасочной промышленности под названием «отвердитель №1». В настоящее время гексаметилендиамин и кубовые остатки его производства практически вышли из применения. Технические ПЭПА представляют собой смесь линейных, разветвленных этиленовых и пиперазинсодержащих этиленовых полиаминов со средним молекулярным весом ~220-250 и очень широкой полидисперсностью. В их состав входят продукты от диэтилентриамина (ДЭТА) и N-ß-аминоэтилпиперазина до соединений с 6-7 атомами азота в цепи, что конечно приводит к непостоянству свойств ПЭПА, как отвердителя. Несмотря на большое количество недостатков ПЭПА, как отвердитель, сохранял свое значение долгое время и сейчас применяется весьма широко, прежде всего, из-за дешевизны и доступности [39-40]. Необходимость совершенствования свойств отвердителей ЭС вызвана тем, что производные этиленовых аминов обладают комплексом свойств, значительно превосходящим таковые для чистых аминов или их смесей. В начале 60-х годов был разработан первый аминоаддукт на основе смолы Э-40 и гексаметилендиамина, он выпускался под маркой АЭ-4. Чуть позже, практически одновременно в институтах НИИПМ и ГИПИ-4 (г. Москва) начались разработки низкомолекулярных полиамидов (впоследствии их стали называть олигоаминоамидами). Вначале их производили на опытных заводах НИИПМ и ГИПИ-4, а с середины 60-х годов было организовано промышленное производство в г. Северодонецк на заводе «Стеклопластик» (марки Л-18, Л-19, Л-20) и в г.Ленинград на объединении «Лакокраска» (марки ПО-200, ПО-300, И-5М, И-6М). В те же годы в ЦЗЛ Охтинского завода (г. Ленинград) были разработаны и начали выпускаться аминофенольные отвердители АФ-1, АФ-2 и АФ-3, а так же аминоакриловый – ДТБ-2. За прошедшие 50 лет в мировой практике сформировались следующие основные группы широко используемых отвердителей ЭС: алифатические ди- и полиамины, производные алифатических ди- и полиаминов, меркаптаны и полисульфиды, ароматические ди- и полиамины, фенолоформальдегидные смолы, ангидриды ди- и поликарбоновых кислот, катализаторы отверждения ЭС, дициандиамид и другие латентные отвердители. Среди алифатических ди- и полиаминов основной группой продолжают оставаться перечисленные выше этиленовые полиамины. Однако, весь ассортимент значительно шире указанной группы и включает ряд триметиленовых аналогов ПЭПА, полиоксипропиленди- и -триамины, триметилгексаметилендиамин, 2-метилпентаметилендиамин, N,N- диэтилдиаминопропан, а также очень важные циклоалифатические диамины изофорондиамин, 1,2-диаминоциклогексан, 4,4’-метилен- бис(циклогексиламин), мета-ксилилендиамин. В России эти продукты не выпускаются, однако многие из них в настоящее время доступны, что позволяет создавать различные рецептуры отвердителей. Полиоксипропиленди- и триамины – важная группа аминов, применяемых в качестве активных разбавителей других отвердителей. В СССР эти отвердители были разработаны в НПО ГИПХ и выпускались под марками ДА-200, ДА-500 и ТА-403. К сожалению, в настоящее время эти отвердители в России не производятся. За рубежом подобные продукты выпускает ряд фирм под названием Jeffamine D-230, D-400, D-2000, D-4000 (олигомеры с двумя аминогруппами) и Jeffamine T-403, T-3000, T-5000 (олигомеры с тремя аминогруппами). Интерес к таким отвердителям вызван тем обстоятельством, что при отверждении можно получить практически любую степень эластичности. Поэтому, комбинируя их с другими отвердителями, например, АФ-2 или с УП-0633М, можно в широком диапазоне варьировать физико-механические свойства отвержденных полимеров. Широко применяемыми производными алифатических ди- и полиаминов являются аддукты с ЭС и окисями алкенов, цианэтилированные и акрилированные полиамины, основания Манниха, олигоаминоамиды и имидазолидиновые продукты. Среди относительно немногочисленной группы этих продуктов, выпускавшихся в СССР, следует упомянуть аддукты эпоксидных олигомеров с аминами, чаще всего с ДЭТА, марок УП-0616, УП-0617, УП-0620, оксиэтилированные амины, например, УП-0619. В мировой практике аддукты нашли очень широкое применение, что связано с рядом несомненных преимуществ – низкой летучестью, повышенной активностью при значительно более низком экзотермическом эффекте отверждения, низкой склонностью к карбонизации. Отвердитель марки УП-0633М удобен для отверждения различных наполненных рецептур, так как обладает хорошей разбавляющей способностью и умеренной активностью, а традиционный ДТБ-2 широко применяется и в настоящее время в лакокрасочных составах. Из огромного разнообразия оснований Манниха, применяемых в мире, в России производятся дешевый и доступный отвердитель марки АФ-2 и ускоритель УП 606/2. Как и все такие отвердители, АФ-2 обладает высокой активностью и способностью отверждать при низкой температуре в условиях высокой влажности. Его основным недостатком является наличие в составе токсичного фенола. Производители в других странах используют в качестве сырья замещенные фенолы или бисфенолы. Среди олигоаминоамидов и имидазолидиновых продуктов, получаемых конденсацией карбоновых кислот с полиаминами, наибольшее распространение получили продукты на основе димеризованных кислот растительных масел и этиленовых аминов ДЭТА, ТЭТА, ТЭПА, а также их низковязкие аналоги на основе монокарбоновых кислот. Выпускавшиеся в СССР марки Л-18, Л-19, Л-20 и ПО-200, ПО-300, И-5М, И6М сейчас производятся ЗАО «Химэкс Лимитед», а марка Л-20 - также ООО «Суперпласт». Доступны и их импортные аналоги производства фирмы «Arizona Chemicals» (от ЗАО «Химэкс Лимитед») и «Air Products» (от ООО «Холдинг-Деметра»). Широкий ассортимент олигоаминоамидов и имидазолидиновых продуктов на базе дикарбоновых кислот и продуктов конденсации полиаминов с акрилатами, выпускавшийся ранее, в настоящее время практически забыт. Меркаптаны и полисульфиды – относительно новый класс отвердителей холодного отверждения. В России эти продукты Все данные полученные по термическим показателям отвержденной эпоксидной композиции представлены в табл.1..1. природа отвердителя. Приведенный ряд комплексов аминов с ВF3 позволяет подобрать катализатор реакции «холодного» ангидридного отверждения для создания композитов с заданным комплексом свойств, соответствующий определенной технологической схеме. В оте [5 Горючие продукты Кокс Расплав 1. В конденсированной фазе можно: применять полимеры с ароматическими и гетероциклическими звеньями в основной цепи, обладающие большей термостабильностью; вводить соединения, уменьшающие выход газообразных продуктов деструкции и направляющие процесс деструкции по пути образования кокса; изменять теплофизические характеристики полимера, вводя добавки, влияющие на теплоемкость, теплопроводность, либо разлагающиеся с поглощением тепла. 2. В газовой фазе снижение скоростей реакций достигается: использованием полимеров и добавок, разлагающихся с выделением негорючих и малотоксичных веществ, что снижает концентрацию горючих газов; ингибированием реакций, ответственных за продолжение цепного радикального процесса горения. 3. На поверхности раздела между конденсированной и газовой фаз возможно разорвать цикл горения за счет нанесения на поверхность защитного покрытия. Проблему снижения горючести полимеров необходимо рассматривать с точки зрения многостадийности процесса их диффузионного горения. Для замедления и торможения процесса возможно воздействовать на каждую стадию химическими или физическими методами. Физические способы воздействия на процесс горения: 1. снижение скорости подвода тепла к полимеру: использование теплоизолирующего экранирования поверхности полимера; 2. увеличение физических стоков тепла в окружающую среду, для охлаждения зон горения: использование оттока тепла от полимерного покрытия, который осуществляется с помощью потерь на испарение компонентов, теплопроводящей подложки и уноса тепла расплавленными каплями; 3. замедление диффузии горючих компонентов к фронту пламени: создание физического барьера между окисляющей средой и полимерным материалом; 4. срыв пламени потоками газов; 5. применение различных физических воздействий: гравитационного, акустического поля и др. Химические способы воздействия на процесс горения: 1. Изменение структуры и строение полимерного материала, изменение состава и соотношения компонентов материалов, что приведет к изменению механизма и скорости химических реакций разложения полимерных материалов, а также воспламенения и горения горючих продуктов и, следовательно, ингибирование этих реакций. 2. Применение химических реагентов, которые оказывают воздействие на пламя – ингибиторы газофазных реакций горения. Химические и физические методы воздействия на полимерный материал, которые осуществляются извне, используются для подавления уже возникшего и развивающегося процесса горения, то есть для его тушения 59 . Наиболее часто используются методы снижения горючести полимерных материалов, которые оказывают воздействие на процессы, протекающие в конденсированной или газовой фазах, а также воздействие на тепло- и массообмен между ними. В конденсированной фазе необходимо учитывать процессы, протекающие с потребление тепла, то есть эндотермически. Таким образом, охлаждение материала с помощью испаряющихся, эндотермически разлагающихся компонентов снижает вероятность пиролиза полимерного материала. А также в результате разложения компонентов могут выделяться негорючие газы (Н2О, СО2, N2), которые способствуют не только охлаждению пламени, но и разбавляют горючие газы в реакционной зоне пламени. Очень важным является снижение количества попадающего в газовую фазу горючего вещества и торможение его сгорания в пламени. В связи с этим, в зависимости от условий эксплуатации полимерного материала и его конкретного назначения применяются следующие способы снижения горючести: синтезируются негорючие полимерные материалы, применяется химическая модификация полимеров, используются антипирены и наполнители, осуществляется нанесение огнезащитных покрытий, а также материалов. Универсальных антипиренов, которые пригодны для снижения горючести любых полимерных материалов не существует 59-67 . Легкая воспламеняемость эпоксидных смол обусловлена тем, что продуктами деструкции отвержденной эпоксидной смолы являются летучие продукты, содержащие значительное количество горючих соединений (оксид углерода, ацетон, формальдегид, ацетальдегид). Вместе с тем, при воздействии повышенных температур при пиролизе эпоксидных смол формируется кабронизованный остаток. Его образование является результатом того, что эпоксидные олигомеры, отвержденные аминами, при воздействии температур склонны к дегидратации, вследствие отрыва атома водорода от ароматического и алифатического звеньев цепи, с последующей конденсацией углеродных остатков и образованием квазиграфитовой структуры [61, 66]. Поэтому весьма эффективным методом снижения горючести эпоксидных полимеров является использование антипиренов, оказывающих влияние на процессы структурирования полимера при воздействии на него повышенных температур. пиролитические обеспечивает процессы, снижение эффективными Применение для соединений способствующие загрязнения эпоксидных коксообразованию, окружающей смол катализирующих являются среды. также Наиболее фосфорсодержащие антипирены [72-74]. В присутствии фосфорсодержащих антипиренов, которые в основном работают в конденсированной фазе, у коксообразующих эпоксидных полимеров происходит на поверхности горящего полимера более интенсивное образование карбонизованного слоя. В том случае, когда кокс является твердой пеной или имеет пористую структуру, он может выполнять теплоизолирующую функцию. Однако карбонизованный слой может быть проводником тепла и отводить тепло из зоны пиролиза. Очевидно, что фактором, определяющим, какой из этих двух механизмов доминирует в каждом конкретном случае, является теплопроводность коксового слоя. Поэтому для ответа на вопрос, какова же функция карбонизованного слоя, необходимы измерения его теплопроводности. В некоторых случаях коксовый слой выполняет функцию физического барьера для взаимодиффузии продуктов деструкции полимера при горении и окислителя в зону горения. Необходимо отметить, что теплоизолирующий слой может быть образован на поверхности полимерного материала не только из коксового остатка полимера, но и из продуктов термического разложения фосфорсодержащих антипиренов. Фосфорсодержащие замедлители горения проявляют наибольшую эффективность в полимерах, имеющих явно выражепную тенденцию к коксообразованию. Для эффективного снижения горючести эпоксидных полимеров необходимо ввести в них 5-6 масс.% фосфора [72-74]. Фосфонаты также выполняют функцию дымоподавителей для эпоксидных полимеров. Несмотря на огромное количество работ, которые посвящены изучению влияния фосфорсодержащих антипиренов, в настоящее время попрежнему остаются не до конца изучены химические превращения фосфорсодержащих соединений, а также участие их во всех стадиях процесса горения. Действие фосфорсодержащих соединений в качестве антипиренов связано со следующими факторами: 1. особенным влиянием фосфорсодержащих соединений на процессы, которые протекают в конденсированной фазе при горении полимеров. Химические превращения в полимерных материалах направлены в основном на увеличение выхода нелетучего коксового остатка и уменьшение количества горючих продуктов, которые образуются при деструкции; 2. образование на полиметафосфорной поверхности кислоты. полимера Этот слой высоковязкой является пленки физическим барьером взаимодиффузии горючих продуктов и окислителя в зону горения, а также выполняет роль теплоизолятора; 3. происходит ингибирование газофазных пламенных реакций; 4. характерным влиянием на гетерогенное окисление коксового продукта при деструкции полимерного материала. Фосфорсодержащие распространенных и антипирены часто являются применяемых одними замедлителей из самых горения для эпоксидных смол. В качестве таких антипиренов используются самые разнообразные соединения, начиная от красного фосфора, заканчивая фосфорсодержащими полиэфирами и полифосфазенами. Механизмы действия фосфорсодержащих антипиренов могут быть различними, это объясняется тем, что фосфорсодержащие антипирены могут применяться как в виде добавок, не вступающих в химическое взаимодействие с полимерным материалом в процессе его переработки в изделие, эксплуатации изделий, а также в виде реакционноспособных соединений, которые вступают в химическое взаимодействие с полимером. Образование коксового остатка при горении и высокотемпературном пиролизе этих полимерных материалов на воздухе является характерной чертой. Широко применяются антипирены, которые содержат в одной молекуле как атомы фосфора, так и атомы галогена [76]. Применение подобных смесей фосфор- и галогенсодержащих соединений более эффективно для снижения горючести, чем применение этих же антипиренов в отдельности. Помимо галогенов в комбинации с фосфором очень часто применяется азот. В этом случае наблюдается синергетический эффект, то есть азот усиливает действие фосфора. Из соединений, которые наиболее часто применяются в качестве антипиренов для эпоксидных смол и содержат оба эти элемента, следует отметить в первую очередь амиды фосфорной кислоты, полифосфазены, фосфаты и полифосфаты аммония [74, 76]. Среди антипиренов, которые содержат атомы фосфора и азота в одной молекуле, следует выделить соединения, включающие фосфазогруппу –Р=N – это такие соединения как олигомерные и полимерные фосфазены. Эффективность и механизм действия подобных соединений определяется характером заместителей у атома фосфора. Для получения эпоксидных смол с пониженной горючестью на стадии их синтеза применяют различные фосфорсодержащие мономеры, при этом получаются соединения, в которых фосфор находится в основой цепи 77 : реакция фосфорамида О=Р-(NR2)3; взаимодействие хлорпроизводных фосфора, например, РОCl3 с ЭХГ; а также возможно осуществлять эпоксидирование по двойным связям циклических фосфазенов, [N=H(OCH2CF3)(OCH2-CH=CH2] или взаимодействие эпоксидной смолы с фосфорной кислотой. Применение таких эпоксидных олигомеров позволяет создавать пожаробезопасные изделия с повышенным комплексом физикомеханических характеристик. Использование хлорпарафинов, фосфатных пластификаторов и галогенсодержащих фосфатов дает возможность получения композиции с КИ 24-34% и температурой воспламенения 500 0С 78-81]. Для снижения горючести полимеров применяют галогенсодержащие органические соединения [75]. При введение хлора в полимерную цепь изменяется природа и количество образующихся летучих продуктов при деструкции этих полимерных материалов. Горючесть полимерных материалов существенно зависит не только от количественного содержания хлора, но и от механизма термической деструкции полимерного материала. Наиболее эффективным хлорсодержащими органическими антипиренами являются алифатические соединения типа хлорпарафинов, разлагающиеся при относительно низких температурах, но продукты их разложения могут вызывать коррозию перерабатывающего оборудования. Более эффективными антипиренами, чем хлорорганические, являются броморганические соединения. Броморганические соединения в основном используют в виде синергетических смесей с соединениями металлов, например для Sb2O3. Конкурирующее взаимодействие молекул топлива и ингибитора с наиболее реакционноспособными радикалами Н·, которые ответственны за разветвление кинетической цепи процесса горения, лежит в основе различных механизмов химического ингибирования. RX+H·↔R·+HX Галогенводороды взаимодействуют с наиболее активными радикалами цепного процесса, в результате чего образуется менее активный радикал Х·: H ·+НX↔ Н2+X· HO· + HX ↔Н2О+Х· Взаимодействие радикала Х· с молекулами углеводородов (RН) происходит с регенерацией галогенводорода [59, 70]: RH+X ·↔HX+R· Однако такое представление является упрощенным и не учитывает сложную последовательность реакций превращения топлива и не объясняет различную эффективность галогенсодержащих соединений [59, 70]. При использовании галогенсодержащих антипиренов замедление горения может быть вызвано не только химическим ингибированием, но и влиянием их на различные физические процессы, такие как замедление диффузии окислителя к поверхности, разбавление горючих газов в зоне реакции [59, 70]. Эффективность снижения горючести галогенсодержащими соединениями возрастаст в ряду F<СL<Вг<I. Существует предположение, что хлористый водород в газовой фазе практически не оказывает влияния на горючесть полимеров, а хлорсодержащие соединения типа HCl и ССl4 действуют как инертные разбавители в газовой фазе. Эффективность снижения горючести полимерных материалов с использованием галогенсодержащих антипиренов усиливается в присутствии оксидов некоторых металлов, особенно сурьмы, такое взаимодействие добавок имеет синергетический характер [71]. Азотсодержащие соединения по масштабам применения в качестве антипиренов уступают галоген- и фосфорсодержащим, но несмотня на это представляют собой самостоятельную группу антипиренов, которые очень часто применяет в сочетании с галоген-, фосфор- или сурьмусодержащими соединениями, так и индивидуально. Механизм действия большинства азотсодержащих антипиренов напоминает фосфорсодержащие: способность увеличивать коксообразование на поверхности горящих полимеров. Однако некоторые азотсодержащие антипирены действуют не только в конденсированной, но и в газовой фазе, так как при пиролизе выделяют такие негорючие газы как азот, СО2, которые разбавляют горючие продукты деструкции полимерных материалов [82]. В связи с этим широкое применение в качестве антипиренов нашли некоторые аммониевые соли - сульфатов, карбонатов, а также комплексные соединения с внутрисферными аминогруппами. Из различных классов азотсодержащих соединений, способных снижать горючесть полимеров, наиболее часто используемыми являются амиды, в частности производные мочевины. Амиды могут быть использованы для снижения горючести различных классов полимеров – полипропилена, полиамидов, эпоксидных полимеров, полиэфиров. Еще более эффективны в качестве антипиренов аддукты меламина с циануровой и изоциануровой кислотами [83]. Для снижения горючести пенополиуретанов, поливинилхлорида, термостойких резин на основе этиленпропиленового каучука перспективными производные триазина трихлорэтилизоцианурат, антипиренами и бромиды являются гептазина и фториды - галогенсодержащие трибромэтил- меламина и и мелема, гексабромид триаллилизоцианурата. Эти антипирены способны изменять направление процессов, происходящих при деструкции полимеров, уменьшая долю горючих продуктов деструкции и увеличивая карбонированный слой. Ɇɨɞɢɮɢɰɢɪɨɜɚɧɧɵɟɷɩɨɤɫɢɞɧɵ ɟɪɵ Известно, что эпоксидные композиции на основе смолы ЭД-20 наиболее широко применяются в качестве покрытий, лаков, клеев. Однако пленкообразующие характеризуются покрытия низкими из немодифицированной физико-механическими и ЭД-20 термическими показателями [84, 85]. Низкая теплостойкость и ударопрочность, а также отсутствие эластичности ограничивают применение ЭД-20 в качестве антикоррозионных и электроизоляционных покрытий [86, 87]. Для устранения этих недостатков в состав эпоксидной композиции вводятся модификаторы, содержание различные реакционноспособные функциональные (гидроксильные, карбоксильные, карбонильные и др.), собствуют улучшению эксплуатационных группы которые спо- показателей эпоксидных покрытий. В качестве модифицирующих добавок для ЭД-20 применяют: эпокси производные 2-оксибензойной кислоты (I), 3-диэтиламино-2- оксипропиловый эфир-2-оксибензойной кислоты (II), 3-диэтилоамино-2оксипропиловый эфир-2-хлор бензойной кислоты (III) и 3- диэтиламино-2оксипропиловый эфир-2-метоксибензойной кислоты (IV). Введение модификаторов структуры I-IV в состав эпоксидной композиции значительно повышает физико-математические и тепловые характеристики эпоксидного компаунда по отношению к немодифицированной эпоксидной композиции. Полученные эпоксидиановые композиции можно использовать в качестве покрытий [88]. Для защиты от коррозии оборудования в химической промышленности, а также в машиностроении, широко применяются различные коррозионностойкие полимерные покрытия. Кубовые остатки пентасодержащих соединений (КОФС) используют с эпоксидной смолой ЭД-20 в качестве пленкообразующего при разработке противокоррозионных покрытий. Однако существует ряд недостатков, которые сужают область применения данного материала: низкая прочность пленки при ударе и медленное отверждение в естественных условиях. Для того чтобы повысить комплекс эксплуатационных свойств покрытий, осуществляют направленное регулирование структуры, для этого вводят в состав дисперсный наполнитель и пластификатор. В качестве наполнителей можно использовать каолин, лигнин. Пластификаторы вводятся в состав для повышения эластичности пленки. С введением пластификаторов снижается вязкость, увеличивается жизнеспособность состава, облегчается введение наполнителей, снижается теплостойкость и склонность к старению. В качестве пластификатора можно использовать отход масложирового производства (госсиполовая смола) [89]. В работе [89] отмечено влияние наполнителей на устойчивость к агрессивным средам. B качестве агрессивной среды использовали химический реагент – H2S04 - 30% концентрации, плотность 1,84 г/см3. Указанная система связующеее + каолин и связующее + лигнин сохраняют защитные свойства без изменения в течение 100-120 суток. В тоже время на ненаполненных образцах признаки разрушения покрытий отмечены уже после 60-65 суток испытаний. Результаты исследований показывают, что наполнитель дает хороший эффект. При этом наблюдается стабилизирующий эффект наполнителями, обусловленный их составами, поскольку они включают в себя окислы металлов, которые стойки к действию минеральных кислот, а также реализуется эффект Нельсона – путь прохождения агрессивной жидкости вглубь матрицы увеличивается. Было установлено, что если концентрация наполнителя в полимерной системе превышает некоторую критическую величину, то проницаемость резко повышается и происходит перенос жидкости. Выравнивание разности концентрации в системах происходит вследствие фазового и диффузионного переноса агрессивной жидкости и ее химического взаимодействия с реакционноспособными компонентами [89]. В последние годы появилось большое количество новых строительных материалов, основным недостатком которых является слабая огнестойкость. Наиболее перспективным способом огнезащиты строительных конструкций из различного материала стало использование покрытий, образующих на поверхности конструкции при развитии пожара экран, обладающий теплоизоляционными свойствами, который предохраняет металл от перегрева и разрушения, а древесину - от воспламенения [90]. Решающим фактором, определяющим эффективность огнезащитных покрытий, является их теплоизолирующая способность, которая зависит от толщины покрытия. Для обеспечения эффективной огнезащиты такие покрытия должны иметь толщину 4-50 мм. Однако чрезмерное увеличение их толщины характеристиках, отрицательно поэтому сказывается перспективны на эксплуатационных огнезащитные покрытия вспучивающегося типа. Огнезащита с помощью таких покрытий основана на эффекте вспучивания благодаря наличию в рецептуре веществ, которые при нагревании выделяют инертные газы. В момент выделения газов покрытие размягчается, вспучивается, создавая плотный слой угольной пены. Благодаря отличной теплоизоляционной способности этот слой замедляет распространение тепла в сторону защищаемой поверхности и воздействие на нее критических температур. В качестве вспучивающего агента для огнестойкой композиции на основе эпоксидной диановой смолы возможно использование бисульфата графита, который представляет собой электролитическое соединение внедрения графита. В силу особенностей слабо связанной слоистой структуры графит способен образовывать слоистые соединения с большим количеством веществ, в которых внедряемые атомы, молекулы и ионы проникают между гексагональными плоскостями, что вызывает увеличение расстояния между углеродными атомами. К внедряющимся веществам относятся почти все щелочные металлы, газогены, хлориды многих металлов, сильные кислоты, некоторые окислы и сульфиды металлов, и другие вещества. Графит может быть рекомендован в качестве вспучивающего агента, так как при нагревании раздвигаются слои кристаллической решетки графита, что приводит к увеличению его объема. Исследуемые образцы интенсивно вспучивались. С увеличением содержания графита в смеси с 20 до 60 масс.ч кратность вспучивания возрастает 1500 до 3800%. При этом на высоту вспененного слоя не оказывает влияние содержание отвердителя. Экспериментами по определению стойкости исследуемых покрытий к действию пламени показано, что с содержанием графита в 100 м.ч. не горят после устранения пламени. Таким образом, бисульфат графита может быть рекомендован огнестойких в качестве композиций антипирирующей для добавки вспучивающихся для покрытий получения на основе эпоксидной диановой смолы [90]. Низкая водопроницаемость и водопоглощение, а также высокие физико-механические свойства и их стабильность являются основными факторами, которые определяют эксплуатационные и защитные возможности покрытий. Успешное решение задачи создания, не содержащего органический растворитель, жидкого эпоксидного лакокрасочного материала целевого назначения зависит от правильного выбора компонентов композиции [91]. Введение в состав эпоксидной композиции активных разбавителей ортохлорфенилглицидилового фенилглицидилового эфира получаемых покрытий. (ФГЭ) оказывает эфира влияние (ОХФГЭ), на свойства С ростом содержания ОХФГЭ повышается эластичность покрытий при сохранении ударной прочности. Причем наблюдается повышение устойчивости данных характеристик с ростом содержания ОХФГЭ в процессе выдержки отвержденных покрытий в воде, благодаря снижению влагопроницаемости и водопоглощения, так и закономерное снижение твердости покрытий при комнатной и повышенных температурах. С ростом содержания ОХФГЭ снижается температура стеклования полимера, о чем свидетельствует характер изменения твердости в зависимости от температуры испытания. В результате проведенных исследований, было установлено, разбавителем эпоксидного что олигомера ОХФГЭ ЭД-20 является и активным улучшает как технологические, так и на эксплуатационные свойства эпоксидных покрытий [91]. В работах [92-93] в качестве модификаторов полифункционального действия для эпоксидного полимера, выполняющих одновременно роль пластификаторов и замедлителей горения, применялись: фосфорсодержащий диметилакрилат (ФОМ), трихлорэтилфосфат (ТХЭФ). В качестве наполнителей, усиливающих взаимный эффект влияния, использовались: полифосфат аммония; хлористый аммоний; терморасширенный графит (ТРГ); графит тигельный (ГТ); технический графит (сажа). Известно, что для эффективного снижения горючести содержание фосфора в эпоксидной композиции должно быть не немее – 5-6 масс.%, или содержание хлора не менее 17 масс.%, что достигается, при введении в композицию 30 масс.ч. NH4CI, а также 25-30% пластификаторов. Были проведены испытания C епръ нъ В работах [99-101] рассматривается задача создания огнестойких эпоксидных композитов, содержащих техногенные отходы различных производств. При исследовании использовали: эпоксидно-д Таблица 1.5 Показатели горючести наполненных эпоксидных композиций Авторы, интерпретируя данные рентгеновской фотоэлектронной спектроскопии для исследуемых образцов, полагают, что полифосфорная кислота (продукт разложения солей аммония) стимулирует образование графитоподобного углеродного слоя на внутренней поверхности пенных пузырьков, а на поверхности образцов в ходе пиролиза имеет место увеличение концентрации фосфорсодержащих и углеродных продуктов. Введение в композицию никельсодержащих фенантренов увеличивает концентрацию углерод-углеродных и углерод-металлических группировок почти в три раза, что сопровождается заметным ростом теплоемкости. Степень вспучивания композиции с диоксидом марганца возрастает в 16 раз, правда, пенококсы с повышенным содержанием диоксида марганца претерпевают значительную усадку. Авторы считают, что как структурообразователи вспененного кокса наиболее эффективны борат кальция и металлсодержащие фенантрены (тубулены) [105]. Современные ПКМ востребованы в различных отраслях народного хозяйства для создания инженерных конструкций и сооружений, в том числе, для агрегатов перспективных летательных аппаратов (ЛА) и их моделей [106]. В рамках решения этих задач в РХТУ совместно с ФГУП "ЦАГИ" были разработаны эпоксидные композиции различных составов для использования их в качестве связующих при создании перспективных ПКМ в авиационных конструкциях. нецзари Кроме того, были исследованы прочностные свойства разработанных модифицированных композиций. Получены данные о повышении прочности в 1,6 раза и адгезии на границе раздела полимер-подложка почти в 1,85 раза [108]. Введение активных модификаторов повышает ударную вязкость в 2,53, а разрушающее напряжение при изгибе - в 1,5-2 раза при добавлении ОЭА и ОЭЦК [109]. При этом разрушающее напряжение при растяжении возрастает в 1,2-1,3 раза. Более редкая структурная сетка ЭО, модифицированного активными разбавителями, не оказывает существенного влияния на прочность при сжатии, однако изменяет характер разрушения: от хрупкого - для немодифицированной системы - до пла C и Цель работы [114] состояла в исследовании влияния модифицирующих добавок, полученных на основе аллилового спирта, эпихлоргидрина и низших карбоновых кислот на физико- собой по составу двойную углекислую соль кальция и магния (CaCО3*MgCО3). В качестве полимерной матрицы была взята эпоксидная смола ЭД-20 с дибутилфталатом в качестве пластификатора и диэтилентриамин (ДЭТА) в качестве отвердителя. Доломит вводился в количестве от 5 до 30 масс.ч. на 100 масс.ч. эпоксидной смолы. В работе были опробованы различные фракции молотого доломита, полиэтиленполиамин (ПЭПА). Следует отметить, что ЭД-20 хорошо совмещается со всеми компонентами эпоксидной композиции. Изменение количества модификатора в составе эпоксидной композиции оказывает влияние на термическую стойкость отвержденной композиции. Наибольшая термостойкость во всех случаях проявляется при количестве модификатора в составе композиции 20 масс.ч. Структура модификатора также оказывает влияние на термостойкость композиционного материала и начальную температуру отверждения. Гидроксильные группы, содержащиеся в модификаторах I и II, способствуют снижению начальной температуры отверждения, а наличие в составе модификатора шестичленного кольца повышает термическую стабильность эпоксидного композиционного материала. Наличие в составе модификаторов III и IV эпоксидного кольца способствует дополнительной сшивке композиции по оксирановому кольцу, увеличивая тем самым теплостойкость по Вика и предел прочности при разрыве отвержденной эпоксидной композиции, но несколько снижая относительное удлинение. Результаты проведенных исследований позволили рекомендовать синтезированные модификаторы для улучшения эксплуатационных характеристик эпоксидных композиций [127]. В работах [128-130] изучена возможность применения в качестве наполнителя для эпоксидной смолы отходов обмолота сельскохозяйственного производства, в частности, отходов обмолота проса. Полученные данные доказывают целесообразность их использования для наполнения эпоксидной смолы, что позволяет расширить области применения данного наполнителя для создания ПКМ широкого спектра назначения. Разработаны трудносгораемые эпоксидные композиты. Для модификации эпоксидного олигомера использовали ООП в качестве наполнителя и соединение полифункционального действия, выполняющее роль замедлителя горения и пластификатора – трихлорэтилфосфат (ТХЭФ). При поджигании на воздухе разработанного материала, масс.ч.: 100ЭД20+30ТХЭФ+30ООП+15ПЭПА возгорание происходит через 1,5 минуты, при этом наблюдается вспенивание поверхности покрытия, в отсутствии источника зажигания пламя самозатухает. Была установлена скорость распространение пламени в продольном и поперечном направлении, составляющая 2,5 и 1,5 мм/мин., соответственно. При испытании образцов по методу «керамическая труба» (ГОСТ 12.1.044-89) установлено отсутствие потери массы и отрицательное приращение температуры, что доказывает принадлежность разработанных составов к классу трудносгораемых материалов. Кроме того, комплексное использование ТХЭФ и ООП позволяет повышать комплекс физико-механических характеристик эпоксидных композитов – повышается ударная вязкость, разрушающее напряжение при изгибе и твердость, а также достигается повышение физико-химических свойств – повышаются термо- и теплостойкость и достигается снижение пожарной опасности, что расширяет области применения эпоксидных композитов, а также одновременно решается проблема использования отходов сельскохозяйственного производства [128-130]. В качестве объектов исследования в работе [131] использовались: эпоксиаминная композиция на основе эпоксидного олигомера ЭД-20 и отвердителя отвердителя 4,4'-диаминодифенилсульфона соответствовало (ДАДФС). стехиометрическому Содержание соотношению и составляло 30 масс.ч. на 70 масс.ч. эпоксидного олигомера. В качестве наполнителей использовались слоистые силикаты торговой марки Cloisite поставляемые корпорацией Southern Clay Products (США): Cloisite Na+ – природный немодифицированный монтмориллонит (ММТ), модифицированный различными солями четвертичного аммония марок Cloisite 15А, 20А, 93А и 30В, табл.1.6. Таблица 1.6 Характеристика слоистых силикатов Southern Clay Products Марка глины, Cloisite Na+ Используемый модификатор - Концентрация модификатора, мэкв/100 г глины Межслоевое расстояние, Å Основной 30В 93А 20А 15А - 90 90 95 125 11,7 18,5 23,6 24,2 31,5 проблемой при получении нанокомпозитов является агрегация частиц наполнителя. Поэтому для получения нанокомпозитов необходимо обеспечить диспергирование агрегатов до наноразмерного уровня [132]. Одним из способов решения этой задачи является модификация ММТ для придания ему большей гидрофобности и достижение эксфолиации (разделения по слоям) или интеркаляции (увеличения межплоскостного расстояния в слоях силиката за счет модификатора) [133, 134]. Использование ультразвукового воздействия также является эффективным способом диспергирования частиц [135]. Смешение компонентов осуществляли вручную с последующей гомогенизацией ультразвуковым воздействием (УЗ ванна "Сапфир", рабочая частота 35 кГц, мощность генератора 50 Вт). Отверждение композиции проводили при температуре 180°С. Для композитов с различными типами наполнителей наблюдали, как правило, снижение вязкости, кроме случая использования Cloisite 30В. Степень диспергирования частиц наполнителя и равномерность распределения частиц в материале оказывает влияние на вязкость системы. Так, марка Cloisite 30В характеризуется наименьшим межслоевым расстоянием среди всех рассмотренных модифицированных ММТ, и поэтому при ручном смешении вязкость этой системы повышается незначительно. использовании ряда модификаторов может приводить диспергированию, так и к агрегации частиц монтмориллонита. Более каи ф ирпрн =фC т о Более ю как к Образование оксидной пленки на поверхности железа, которая препятствует взаимодействию с полимерной матрицей, приводит к снижению адгезионной прочности материала. При модификации эпоксидного олигомера переходными металлами удается влиять на свойства образующегося полимера, вследствие образования в эпоксидной матрице координационных центров, которые оказывают ориентирующее влияние на макроцепи и специфические взаимодействия – образование хелатных соединений, которые содержат центральную частицу координированные вокруг – комплексообразователь неѐ, а также и образуются лиганды, комплексные оловоорганические соединения [145]. Введением в связующее металлических наполнителей (медь, олово) и мелкодисперсного корунда, модифицированного наноалмазами, можно повысить адгезионную прочность систем и прочность на сжатие при некотором снижении прочности на изгиб и ударной вязкости. В результате работы [137] было исследовано влияние наполнителей различной природы и дисперсности на процессы отверждения и свойства опр эпоксидного олигомера н и установлено, что из трех металлических наполнителей лучшим по адгезионной прочности оказался Sn. Оптимальная концентрация Sn составляет 2,5 масс. %, при модификации корунда наноалмазами адгезионная прочность композиции оловом позволило снизить выросла теп на 25%, наполнение а б Рис. 1.5. Микрофотографии поверхности разрушения отвержденных образцов эпоксиангидридного связующего: а — «чистое» связующее; б — наномодифицированное порошком УДАГ-С (0,25 масс. ч.). Как видно из рис.1.5 структура ЭМ с наночастицами в объеме материала отличается от структуры «чистой» ЭМ и представляет собой ярко выраженную структуру сферолитов. Эти структурированные образования, внутри которых материал ЭМ радиально ориентирован по отношению к наночастицам, и являются, по всей видимости, эффективными зонами задержки трещин, так как появившиеся в процессе нагружения трещины вынуждены огибать эти области, следствием чего является увеличение длины фронта трещин и увеличение энергии, необходимой для разрушения образца. Результв ȽɥɚɜɚɈ ɛɴɟɤɬɵɢɦɟɬɨɞɵɢɫɫɥɟɞɨɜɚ Ɉɛɴɟɤɬɵɢɫɫɥɟɞɨɜɚɧɢɹ 2.1. ɗɩɨɤɫɢɞɧɚɹɞɢɚɧɨɜɚɹɫɦɨɥɚɦɚɪɤɢɗ -20 (ГОСТ 10587-93) Таблица 2.1 Качественные характеристики Ɍɪɢɯɥɨɪɷɬɢ ɥɮɨɫɮɚɬ (ТУ ɌɏɗɎ 6-05-1611-78) Химическая формула: Таблица 2.2 Качественные характеристики Ɍɪɢɤɪɟɡɢɥɮɨɫɮɚɬ (ГОСТ 5728-76) ɌɄɎ Химическая формула: С21Н21О4Р Представляет собой маслянистую жидкость, которая не растворяется в воде, но хорошо растворяется в жирах и маслах и некоторых органических растворителях. Применяется как пластификатор, огнестойкое и смазочное масло, гидравлическая жидкость. Плотность при температуре 25°С составляет 1,165 г/см3. Температура вспышки 276°С Температура плавления -36°С Ⱦɢɝɥɢɰɢɞɢɥɨɜɵɣɷɮɢɪɞɢɷɬɢɥɟɧɝɥɢɤ -1) (ТУ 2225-390-04872688-98) Химическая формула: Представляет собой продукт конденсации эпихлоргидрина с диэтиленгликолем, содержит не менее 26% эпоксидных групп. Используется в производстве эпоксидных композиций в качестве активного разбавителя эпоксидных смол. Таблица 2.3 Качественные показатели ɉɨɥɢɮɨɫɮɚɬɚɦɦɨɧɢɹȺɊɊ Химическая формула: (NH4PO3)n Полифосфат аммония АРР 2 – белый порошок, используется в качестве пламезамедляющих добавок (антипирена) для различных отраслей промышленности. Отличаются высокой термической стабильностью и низкой растворимостью в воде. Содержание фосфора Р = 31-32 %, азота N = 14-15 %. Плотность 1,9 г/см3. Температура разложения > 280оС. Средний размер частиц 25 мкм. ɉɨɥɢɬɢɬɚɧɚɬɤɚɥɢɹ ɉɚɬɟɧɬʋɨɬ ɉɌɄ ) Химическая формула: К2О·nTiO2 Полититанат калия имеет чешуйчатую форму частиц со средним размером 0,1-5 мкм в поперечнике и 5-50 нм по толшине. Полититанат калия характеризуется низким коэффициентом трения в сочетании с высокой механической прочностью (модуль упругости 250-280 МПа), а также высокой термостойкостью. Полититанат калия сохраняет свою структуру и свойства до температуры +900˚С. ɉɨɥɢɷɬɢɥɟɧɩɨɥɢɚɦɢɧ (ТУ 6-02-594-85) ɉɗɉȺ Химическая формула: H2N(CH2CH2NH)nH, где n = 1-4 Таблица 2.4 Качественные показатели ɇɢɡɤɨɦɨɥɟɤɭɥɹɪɧɵɣɩɨɥɢɚɦɢɞɦɚɪɤ -300 (ТУ 2494-609-11131395-2005) Представляет собой продукт взаимодействия полимеризованных жирных кислот растительных масел и полиэтиленполиаминов. Таблица 2.5 Основные технические характеристики Наименование показателя Внешний вид ПО-300 Однородная вязкая жидкость от желтого до темно-коричневого цвета Аминное число, в пределах мг HCl / г вещества мг KOH / г вещества Условная вязкость по вискозиметру В3-246 (dсопла = 4 мм) при 20 0С, с, в пределах Массовая доля свободного амина, в пересчете на триэтилентерамин, %, не более 182-201 280-310 20-30 (60% р-р) 4 Ȗ ±ɚɦɢɧɨɩɪɨɩɢɥɬɪɢɷɬ ɨɤɫɢɫɢɥɚɧ (ТУ 6-02-724-77) Химическая формула: (Н2N(СН2)3Si(OC2H5)3 Таблица 2.6 Основные технические характеристики Ȗ -ɝɥɢɰɢɞɨɤɫɢɩɪɨɩɢɥɬɪɢɦɟɬɨɤɫɢɫɢ Химическая формула: Н2С – СН – СН2О (СН2)3Si(ОСН3)3 О Молекулярная масса – 236,12 г/моль, растворяется в воде после гидролиза, а также в спирте, ацетоне, алифатических эфирах. 2.2. Ɇɟɬɨɞɵɢɦɟɬɨɞɢɤɢɢɫɫɥɟɞɨɜ Испытания проводили в соответствии ГОСТ Ɉɩɪɟɞɟɥɟɧɢɟɫɬɟɩɟɧɢɨɬɜɟɪɠɞɟ Навеску (1,0000 г) измельченного материала заливают 20 мл ацетона и экстрагируют в течение 24 ч. По истечении времени экстрагирования ацетон сливается, а материал высушивается. Высушенный остаток взвешивают с точностью до 0,0001 г. Изменение массы рассчитывают по формуле: m m Н’ m’ Н mК , где mн и mк – начальная и конечная масса навески материала. Степень отверждения рассчитывается по формуле: Х= 100- m Ʌɚɡɟɪɧɵɣɚɧɚɥɢɡɬɟɩɥɨɡɚɳɢɬɧɵɯɫɜɨɣ Изучение теплозащитных свойств кокса осуществляли на лазерной установке, разработанной и сконструированной сотрудниками лаборатории горения полимеров НИИ синтетических полимерных материалов РАН. В качестве источника излучения применялся углекислотный лазер с длиной волны 10,6 нм и диаметром пучка 12 мм. Датчиком наличия излучения служила термопара типа платина-платина+10% родия диаметром 30 мкм, которая для повышения чувствительности размещалась на асбестовой нити толщиной 0,5 мм. Часть излучения, после отражения полупрозрачным зеркалом, попадала на образец, представляющий собой пластину диаметром 10 мм и толщиной 1,2 мм, а остальная часть шла на индикатор мощности лазерного излучения ИЛД-24М. Полупрозрачное зеркало представляло с оло Компьютер производил регистрацию температуры в зависимости от времени и выводил данные на печатающее устройство. ȼɵɫɨɤɨɬɟɦɩɟɪɚɬɭɪɧɵɣɩɢɪɨɥɢɡ Процессы, возникающие при пиролизе и горении полимеров изучали на установке, разработанной и сконструированной в лаборатирии горения полимеров НИИ синтетических полимерных материалов РАН. Установка для изучения процессов высокотемпературного пиролиза схематично изображена на рис.2.1. 1 – механотрон 6М*1С, 2 – спай микротермопары, 3 – образец полимера, 4 -4 электропечь, 5 – электронный преобразователь, 6 – усилитель (микровольтмикроамперметр Ф-116/2, 7 – усилитель (Топаз-2), 8 – светолучевой осциллограф (Н-115), 9 – расходомеры, 10 – керамическая соломка, 11 – кварцевая труба, 12 – камера смешения газов, 13 – регулировка накала печи. Установка позволяет синхронно регистрировать непрерывное изменение массы образца при пиролизе и горении, и температуры в поверхностном слое пиролизуемого полимера и в пламени горящего образца, а также время задержки воспламенения различных полимерных материалов в зависимости от внешних условий. Для исследования процессов высокотемпературного пиролиза брали образец полимера (3) диаметром 1,5-2,0 мм (нечальная масса 2-5*10-3 г), который помещали на спае (2) платина-платинародиевой микротермопары диаметром 30 мкм, пропущенной через 2-х канальную керамическую соломку (10) диаметром 1 мм. Спай термопары находился на расстоянии 3 см от конца соломки, что исключало влияние соломки на тепловую картину вблизи образца. На образец надвигали электропечь, через которую продували газ-теплоноситель (азот, гелий или воздух) заданной температуры со скоростью потока 4 см/сек. Скорость потока была выбрана исходя из результатов предварительного эксперимента, который показал, что скорость пиролиза в широких пределах (от 2 до 10 см/сек) меняется незначительно (на 3-5%). После ввода в печь образец расплавлялся и повисал на колечке термопары в виде капли. При этом спай термопары находился внутри капли полимера, вблизи ее поверхности, что визуально наблюдали с помощью катетометра В-630) и регистрировали температуру повехности. После испарения капли полимера термопара регистрировала температуру продуваемого газа. Изменение массы образца регистрировали с помощью электронной лампы с подвижным анодом (механотрон марки 6М*1С), выходной стержень которой был жестко связан с соломкой (10). Сигнал от механотрона через электронный преобразователь (5) и усилитель (6) подавали на осциллограф Н-115 (8), где проводили запись изменения массы образца с точностью до ±0,02*10-3 г, что составляло 2% от его первоначального веса. Температуру регистрировали, подавая сигнал от термопары (2) на усилитель постоянного тока (7) и осциллограф (8). Для изучения процессов воспламенения и горения образцы полимеров помещали на платиновую микроподложку, жестко закрепленную на соломке (10). Толщина подложки составляла 20 мкм. Для того, чтобы учесть влияние подложки на тепловую картину вблизи образца полимера, были проведены предварительные эксперименты по определению критических размеров и, соответственно, массы испытуемого образца, выше которых процесс проходит в стационарной области. Подложка перестает влиять на тепловую картину и скорость пиролиза начиная с массы 8*10-3 г, после чего все параметры процесса остаются постоянными и совпадают с данными опытов на колечке термопары. Ɉɩɪɟɞɟɥɟ ɧɢɟɭɞɟɥɶɧɨɣɩɨɜɟɪɯɧɨɫɬɢ Удельная поверхность образцов определялась на анализаторе удельной поверхности и пористости Quantachrome Nova2200 с использованием метода низкотемпературной адсорбции азота. Суть метода состоит в анализе сорбции газа твердым телом при постоянной криогенной температуре и постепенном повышении давления. Образец исследуемого вещества предварительно очищается путем нагрева в условиях вакуума либо путем продувки в динамической газовой атмосфере. После очистки в ячейку с образцом подается небольшое количество газа-адсорбата, молекулы которого конденсируются на поверхности образца, постепенно образуя монослой. По количеству газа, ушедшего на образование монослоя, зная поперечное сечение его молекул и массу образца, можно судить о величине удельной поверхности этого материала. ɂɡɭɱɟɧɢɟɦɨɪɮɨɥɨɝɢɢɩɨɜɟɪɯɧɨɫɬ Морфология поверхности образцов исследована с помощью сканирующего электронного микроскопа Hitachi TM-1000. ɂɫɫɥɟɞɨɜɚɧɢɟɫɬɪɭɤɬɭɪɵɱɚɫɬɢ ɰɧɚɩɨɥɧɢɬɟɥɹ Структуру просвечивающего частиц наполнителей электронного исследовали микроскопа JEOL с JEM помощью 1400 при ускоряющем напряжении 120 кВ. Пробы для исследования готовили путем ультразвукового диспергирования в этаноле с последующей седиментацией частиц из верхней части устойчивых взвесей на подложку. Ɉɩɪɟɞɟɥɟɧɢɟɪɚɫɩɪɟɞɟɥɟɧɢɹɱɚɫɬɢ Распределение частиц по размерам определяли методом лазерной дифракции на анализаторе Fritsch Analysette-22 Nanotech в диапазоне 0.011000 мкм, дисперсионной средой являлась вода. Ɇɟɬɨɞɢɧɮɪɚɤɪɚɫɧɨɣɫɩɟɤɬɪɨɫɤɨ Химический состав веществ исследовали с использованием метода инфракрасной спектроскопии на инфракрасном Фурье-спектрометре IFS66V/S. Ƚɥɚɜɚ ȼɵɛɨɪɩɥɚɫɬɢɮɢɤɚɬɨɪɨɜɢɨɬɜɟɪɞɢ ɩɨɥɢɦɟɪ ɨɜɨɛɟɫɩɟɱɢɜɚɸɳɢɯɫɨɡɞɚɧɢɟɩɨɠɚɪ ɜɵɫɨɤɢɦɢɦɟɯɚɧɢɱɟɫɤɢɦɢɫɜɨɣɫɬ ȼɵɛɨɪɬɢɩɚɢɤɨɥɢɱɟɫɬɜɚɨɬɜɟ 3.1. Отверждение эпоксидных смол это сложный многостадийный процесс, включающий образование пространственно сшитой полимерной матрицы и формирование ее структуры. Этот процесс может быть проведен, в зависимости от типа отвердителя, в интервале температур от 20 до 200 0С [1, 9-10]. Напряженность кольца в эпоксидном олигомере весьма высока и оставляет 100-125 кДж/моль. Высокие значения байеровского напряжения эпоксидных соединений делает их чрезвычайно реакционноспособными по отношению к реакциям, приводящим к раскрытию цикла. Связи С–О в эпоксидной смоле сильно полярные. Это в сочетании с высокой напряженностью обусловливает способность этих соединений вступать в разнообразные реакции с нуклеофильными и электрофильными агентами [19-20]. Комплекс положительных технологических и эксплуатационных свойств эпоксидных полимеров предопределил широкое их применение. Наиболее часто они используются в качестве клеев, огне- и – коррозионностойких покрытий, пропиточных и заливочных компаундов в различных отраслях техники [1, 5-6, 99-101]. В связи с этим, в работе использовали отвердители так называемого «холодного» отверждения, способные структурировать олигомер при комнатной температуре. В качестве таких отвердителей применяли соединения с аминогруппами, полиэтиленполиамин (ПЭПА) и ПО-300, отверждающие эпоксидные олигомеры по одному механизму, рис.3.1, но относящиеся к различным классам химических продуктов. Так полиэтиленполиамин (ПЭПА) относится к классу алифатических аминов, а ПО-300 – представляет собой низкомолекулярный полиамид, получаемый конденсацией смесей диэтилентриамина и триэтилентетрамина с ди – и тримеризованными метиловыми эфирами кислот растительных масел. Рис.3.1. Схема отверждения эпоксидного олигомера На конечной стадии образуется отвержденная смола, содержащая третичные аминогруппы, каталитическое действие которых на эпоксидные группы незначительно. Отверждение ЭС низкомолекулярными аминами сопровождается выделением тепла и повышением температуры реакционной смеси. При отверждении формируется жесткая матрица с низкой способностью к деформированию. Низкомолекулярные полиамиды пластифицируют эпоксидные смолы, обеспечивают получение эпоксидных композиций с повышенной эластичностью, большей жизнеспособностью, сравнительно малой усадкой, коррозионной стойкостью и повышенной ударной прочностью. Также не менее важным является и то, что низкомолекулярные полиамиды менее токсичны, чем другие отвердители, например, алифатические или ароматические амины [36]. В связи с тем, что термореактивные олигомеры после синтеза имеют существенный разброс по молекулярной массе, определяли рациональное содержание отвердителя ПЭПА в составе для исследуемой эпоксидной композиции. Исследовали влияние количества отвердителя на формирование структуры и свойства эпоксидного композита. В работе количество отвердителя ПЭПА в составе композиции изменялось от 10 до 17,5 масс.ч. учетом технологических и эксплуатационных свойств эпоксидного состава, рациональным является содержание ПЭПА в количестве 15 масс.ч. Реакция эпоксидного олигомера с низкомолекулярными полиамидами также экзотермична, но тепла выделяется меньше, чем при реакции с низкомолекулярными аминами, процесс отверждения протекает медленнее и требуется большее количество отвердителя. При выборе ПО-300 оценивали его влияние на свойства эпоксидного композита, табл.3.3. Таблица 3.3 Выбор количества ПО-300 для отверждения эпоксидного олигомера Степень Ударная Твердость Состав Время отверж- вязкость, по композиции, термообработки 2 дения, Бринеллю, масс.ч. (при 90ºС), мин кДж/м % МПа 0 не отв. 15 67 100ЭД-20+ 30 68 15ПО-300 60 72 2,5 62 180 74 2,5 70 0 не отв. 15 75 3,0 90 100ЭД-20+ 30 77,6 3,0 100 20ПО-300 60 78 3,0 110 180 87 3,5 115 0 73 5,5 120 15 87 6,5 125 100ЭД-20+ 30 88,5 7,5 140 30ПО-300 60 90 9 140 180 96,5 7 165 0 85 8 165 15 92 9,5 165 100ЭД-20+ 30 94 10 185 40ПО-300 60 96 13 185 180 99,9 12,5 185 100ЭД-20+ 60 99 9 220 50ПО-300 100ЭД-20+ 0 98 3 225 15ПЭПА Примечание: Коэффициент вариации по свойствам 3-5 % Водопоглощение, (за 24 ч), % 0,36 0,3 0,21 0,16 0,2 0,18 0,15 0,13 0,15 0,14 0,13 0,1 0,098 0,08 0,07 0,063 0,02 0,02 В исследованиях количество отвердителя изменялось от 15 до 50 масс.ч., с увеличением содержания в композиции отвердителя ПО-300 до 40 масс.ч., повышаются показатели таких свойств, как твердость композита и ударная вязкость, табл.3.3, даже без термической обработки образцов. Как показано, табл.3.3, применение термообработки (90 0С) в течение 15, 30, 60 и 180 минут способствует образованию более сшитой структуры. С увеличением содержания ПО-300 в составе композиции с 15 до 40 масс.ч., в спектрах эпоксидного полимера уменьшается, а при введении 40 масс.ч. ПО-300 и последующей термообработке при 90 0С в течение 60 минут, практически отсутствует, пик колебаний эпоксидного кольца (910-930 см-1). Это свидетельствует о том, что все эпоксидные группы вступили в химическое взаимодействие с функциональными группами отвердителя ПО300, рис.3.3. Дальнейшее увеличение содержания ПО-300 является нерациональным, так как это приводит к снижению эластических свойств – ударная вязкость снижается с 13 до 9 кДж/м2. У отвержденных ПО-300 эпоксидных составов устойчивость к удару возрастает в 3-4 раза, в сравнении с композитом, отвержденным ПЭПА, при одной и той же степени отверждения, табл.3.3. Это объясняется тем, что в состав полимерной цепи входят полиамидные звенья, характеризующиеся высокими эластическими свойствами. Определенный режим отверждения, дающий оптимум величины для одного физического свойства не является необходимым для получения величины другого свойства, но проведенные исследования позволяют выбрать и количество отвердителя, и режим отверждения в зависимости от заданных значений эксплуатационных свойств. 3.2. ȼɵɛɨɪɬɢɩɚɢɤɨɥɢɱɟɫɬɜɚɩɥɚɫɬ Основными недостатками эпоксидных полимеров являются легкая воспламеняемость и жесткость полимерной цепи, обусловливающая низкие устойчивость к статическому и динамическому изгибу [92-94, 99-101,]. Легкая воспламеняемость эпоксидных смол обусловлена тем, что продуктами деструкции отвержденной эпоксидной смолы являются летучие продукты, которые содержат значительное количество горючих соединений (ацетон, оксид углерода, ацетальдегид, формальдегид). Вместе с тем, при воздействии повышенных температур при пиролизе эпоксидных смол формируется кабронизованный остаток. Его образование является результатом того, что эпоксидные олигомеры, отвержденные аминами, при воздействии температур склонны к дегидратации, вследствие отрыва атома водорода от ароматического и алифатического звеньев цепи, с последующей конденсацией углеродных остатков и образованием квазиграфитовой структуры [59, 61-62]. Поэтому весьма эффективным методом снижения горючести является использование замедлителей горения (ЗГ), оказывающих влияние на процессы структурирования полимера при воздействии на него повышенных температур. Применение соединений, которые катализируют пиролитические процессы, способствующие коксообразованию, также обеспечивает снижение загрязнения окружающей среды. К таким соединениям для эпоксидных смол относятся фосфорсодержащие ЗГ [93-94, 99-101, 127], в том числе трихлорэтилфосфат (ТХЭФ) и трикрезилфосфат (ТКФ), которые одновременно с влиянием на процессы при пиролизе и горении, влияют на технологические и эксплуатационные свойства композитов, оказывая пластифицирующее действие. Пластификация сетчатых полимеров является одним из методов их модификации. Химическое строение, структура и физическое состояние пластификатора и полимера влияют на механизм пластификации полимера и его эффективность. ТХЭФ и ТКФ содержат в составе ингибиторы горения Р в ТКФ, Р и Cl в ТХЭФ. Наличие в них элемента Р, может способствовать структурированию эпоксидного полимера и увеличивает коксообразование. Пиролиз ТХЭФ и ТКФ происходит в температурном интервале близком к температуре разложения эпоксидного полимера, табл.3.4, что способно обеспечить эффективное влияние продуктов их разложения на деструкцию эпоксидной композиции и делает их эффективными антипиренами для эпоксидного полимера. Таблица 3.4. Физико-химические свойства компонентов и эпоксидного композита Состав композиции, масс.ч. Начальная температура пиролиза, оС 100ЭД-20+15ПЭПА 100ЭД-20+40ПО-300 ТКФ ТХЭФ 200 210 230 160 Выход карбонизованных структур, % масс, при Тк 40 (3900С) 40 (3900С) 30 (3600С) 55 (3900С) Потери массы при КИ, поджигании % на воздухе, объем. % 78 73 - 19 20 - Примечание: Тк – конечная температура основной стадии пиролиза Выбор количества пластификаторов, табл.3.5, проводили по показателю устойчивости к динамическому изгибу (ударной вязкости), как наиболее отражающему композиции влияние и по пластификаторов показателям, на эластические характеризующим свойства пожароопасность полимеров – кислородному индексу (КИ) и потерям массы при поджигании образцов на воздухе. Таблица 3.5 Выбор соотношения компонентов в составе эпоксидного композита Состав композиции, масс. ч., отвержденной 15 масс.ч. ПЭПА Ударная вязкость, кДж/м2 КИ, % об 100ЭД-20 90ЭД-20+10ТКФ / 10ТХЭФ 80ЭД-20+20ТКФ / 20ТХЭФ 70ЭД-20+30ТКФ / 30ТХЭФ 60ЭД-20+40ТКФ / 40ТХЭФ 3 7/5 10 / 6 13 / 8 11,5 / 6,5 19 21 / 23 23 / 25 25 / 27 27 / 29 Потери массы при поджигании на воздухе, % 78 9/5 4/3 Примечание: к трудносгораемым материалам относятся (ГОСТ 12.1.244-89) материалы с КИ > 27% объем. и потерями массы < 20%, Коэффициент вариации по свойствам 3-5 % По данным критериям выбора, рациональным является содержание пластификаторов в количестве 30 масс.ч., табл.3.5, так как при этом достигаются более высокие показатели ударной вязкости, КИ и значительно с 78 до 5-9 %, снижаются потери массы при поджигании на воздухе, что обеспечивает переход материалов в класс трудносгораемых. При дальнейшем увеличении содержания пластификаторов снижается ударная вязкость и происходит миграция пластификаторов на поверхность отвержденного образца. Увеличение выхода карбонизованных структур при введении в эпоксидный состав ТХЭФ и ТКФ, табл.3.6, приводит к уменьшению выделения летучих продуктов пиролиза в газовую фазу, а выделение при пиролизе композиции, содержащей ТХЭФ, хлора, который попадая в газовую фазу, разбавляет горючие газы, что в целом снижает концентрационный предел воспламенения. Такие изменения в конденсированной и газовой фазах проявляется в процессе горения. Составы, содержащие ТХЭФ, не поддерживают горение на воздухе и относится по показателям, характеризующим процессы воспламенения (КИ > 27 % объем) и горения (потери массы < 20 %), к трудносгораемым материалам, табл.3.6. Таблица 3.6. Физико-химические свойства компонентов и эпоксидного композита Состав композиции, масс.ч. 100ЭД-20+15ПЭПА 100ЭД-20+40ПО-300 70ЭД-20+30ТКФ+ 10,5ПЭПА 70ЭД-20+30ТХЭФ+ 10,5ПЭПА 100ЭД-20+30ТХЭФ+ 40ПО-300 Выход Потери Начальная карбонимассы при температура зованных поджигании о пиролиза, С структур при на воздухе, Тк, % % масс 200 40 (3900С) 78 0 210 40 (390 С) 73 КИ, % объем. 19 20 210 55 (3800С) 9 25 180 55 (3600С) 5 27 180 65 (3450С) 2 30 Примечание: Тк – конечная температура основной стадии пиролиза Для дальнейшего выяснения механизма снижения горючести эпоксидных композиций, содержащих пластификаторы, оценивали ряд показателей, влияющих на горючесть полимера. В том числе оценивали свойства кокса. Кокс может препятствовать взаимодиффузии продуктов сгорания в окружающую среду, а кислорода в зону горения. Кроме того, кокс, в зависимости от свойств, может как отводить тепло из зоны пиролиза и горения, так и препятствовать его передаче [59-60, 62-64, 72]. В связи с этим, на примере составов с ТХЭФ, исследовали теплозащитные свойства (ТЗС) кокса с использованием лазерной установки. В качестве источника излучения применялся углекислотный лазер с длиной волны 10,6 нм, диаметром пучка 12 мм и мощностью излучения 10 Вт/см2. На рис.3.4. приведены кривые изменения температуры (на тыльной стороне образца) во времени – для эпоксидной смолы, отвержденной 40 масс.ч. полиамидного отвердителя ПО-300 и пластифицированной различным количеством (10, 20 и 30 масс.ч.) ТХЭФ. Рис.3.4. Теплозащитные свойства кокса эпоксидных композитов состава, масс.ч.: 1 – 100ЭД-20+40ПО-300; 2 – 100ЭД-20+10ТХЭФ+40ПО-300; 3 – 100ЭД-20+20ТХЭФ+40ПО-300; 4 – 100ЭД-20+30ТХЭФ+40ПО-300. Каждый участок кривой соответствует определенному состоянию системы. Резкий рост температуры в начальный момент времени соответствует прогреву композиции до начала формирования коксового слоя, следующий за этим перегиб соответствует началу образования и росту кокса на поверхности полимера. Медленный рост температуры до стационарного значения на конечном участке кривых 1-4 свидетельствует о том, что процесс коксообразования завершен и весь образец превратился в кокс. Вид кривой 1, характеризующей ТЗС композиции эпоксидной смолы не содержащей ТХЭФ, свидетельствует о том, что формирование кокса происходит медленно, а сам кокс, образующийся в результате реакции, обладает низкими ТЗС (температура на тыльной стороне образца через 150 с – 114 0С). При введении в композицию ТХЭФ характерны более высокие скорости формирования и роста кокса. Уменьшение температуры на тыльной стороне образца свидетельствует о том, что ТЗС образующихся коксов значительно выше. Это связано с изменением структуры кокса, рис.3.5. а) б) Рис.3.5. Структура кокса а) немодифицированного эпоксидного полимера б) модифицированного ТХЭФ эпоксидного полимера При сгорании образцов, не содержащих в составе ТХЭФ, кокс имеет однородную структуру, не разделяющуюся без разрушения, а образцы, содержащие ТХЭФ при сгорании образуют кокс, на поверхности которого формируется «шапка» пенококса высокой пористости, легко отделяющаяся из-за наличия газовой прослойки между основной частью кокса и пенококсом. Образование газовой прослойки связано с большой вязкостью пиролизующейся модифицированной композиции, затрудняющей выход газов пиролиза. Установлено, что существует корреляция между содержанием в композиции ТХЭФ ( КИ, % об.: 10 масс.ч. – 23, 20 масс. ч. – 26, 30 масс.ч. – 30) и ТЗС коксов, образующихся при горении этих композиций. Чем выше ТЗС коксов, тем ниже горючесть композиции. При горении скорость нагрева поверхности полимера может превышать 300 град/мин. Поэтому для описания процессов термической деструкции полимеров, протекающих при горении недостаточно данных, получаемых при разложении полимерных материалов при низких скоростях нагрева (данные термогравиметрического анализа). В связи с этим высокотемпературного в пиролиза. исследованиях Установка для применялся изучения метод процессов высокотемпературного пиролиза позволяет проводить процесс в малых объемах полимера (2-5*10-3г) при высокой мощности теплового потока, синхронно регистрируя при этом изменение массы полимера во времени и температуру на поверхности полимера при температуре эксперимента 700 С. Исследован высокотемпературный пиролиз эпоксидного полимера, отвержденного 40 масс.ч. ПО-300 как непластифицированного, так и пластифицированного 30 масс.ч. ТХЭФ. На основании данных высокотемпературного пиролиза установлена зависимость потерь массы образца (%) от времени (сек), рис.3.6, и зависимость изменения температуры поверхности полимера ( С) от времени (сек), рис.3.7, при температуре эксперимента равной 700 С. Также была получена зависимость скорости потерь массы полимера (%/сек) от температуры полимера, рис.3.8. ɉɨɬɟɪɢɦɚɫɫɵ 100 1 80 2 60 40 20 0 0 5 10 15 Время, сек ȼɪɟɦɹɫɟɤ полимера, С 800 1 600 0 Температура поверхности Рис.3.6. Зависимость потери массы образца (%) от времени (сек), масс.ч.: 1 – 100ЭД-20+40ПО-300; 2 – 100ЭД-20+30ТХЭФ+40ПО-300 2 400 200 0 0 5 10 Время, сек Время, 15 сек Рис.3.7. Зависимость изменения температуры поверхности полимера (0С) от времени (сек), масс.ч.: 1 – 100ЭД-20+40ПО-300; 2 – 100ЭД20+30ТХЭФ+40ПО-300 массы потери Скорость 40 1 30 2 20 10 0 0 200 400 Температура 600 800 0 поверхности С полимера, Рис.3.8. Зависимость скорости потери массы полимера (%/сек) от температуры полимера, масс.ч.: 1 – 100ЭД-20+40ПО-300; 2 – 100ЭД20+30ТХЭФ+40ПО-300 Из рис.3.6-3.8. видно, что за одно и тоже время, состав, содержащий ТХЭФ имеет меньшие потери массы, рис.3.6, кр.2, меньшую температуру поверхности, рис.3.7, кр.2, и меньшую скорость потери массы, рис.3.8, кр.2, по сравнению с немодифицированным эпоксидным полимером. Это также объясняет большую устойчивость композиции, содержащую ТХЭФ, при горении. Следовательно ТХЭФ оказывает влияние на физико-химические процессы в конденсированной структурирование эпоксидного и газовой полимера при фазах, обеспечивая воздействии на него повышенных температур, обеспечивая повышение выхода карбонизованных структур, изменяя их структуру и свойства. Установленное влияние пластификатора-антипирена ТХЭФ на процессы высокотемпературного пиролиза подтверждается показателями горючести материала, табл.3.6. Методом инфракрасной спектроскопии (ИКС) оценено взаимодействие эпоксидного олигомера с ТХЭФ и с ТКФ, рис.3.9 и рис.3.10. В ИК спектрах составов, содержащих как ТХЭФ, так и ТКФ отмечено проявление при 1030 см-1 пика связи Р-О-С, отсутствующего в немодифицированном эпоксидном полимере, что свидетельствует о наличии химического взаимодействия между компонентами. Так же доказательством наличия химического взаимодействия служит высокая степень отверждения, составляющая для состава с ТКФ – 87%, с ТХЭФ – 86%, при содержании ТКФ и ТХЭФ – 30 масс.ч. Рис.3.9. ИКС образцов состава, масс.ч.: 1 - 70ЭД-20+10,5ПЭПА; 2 – 70ЭД-20+30ТКФ+10,5ПЭПА; 3 – 100ТКФ Рис.3.10. ИКС образцов состава, масс.ч.: 1 – 70ЭД-20+10,5ПЭПА, 2 – 100ТХЭФ, 3 – 70ЭД-20+30ТХЭФ+10,5ПЭПА Пластификаторы регулируют свойства композиций как в исходном, так и конечном состояниях, то есть на стадиях отверждения и переработки. Отверждение многостадийный таких многокомпонентных процесс, включающий систем это образование сложный пространственно сшитой полимерной матрицы и формирование ее структуры. Так как эти процессы при отверждении композиции протекают одновременно, они взаимно влияют на механизм и кинетику каждого [99-101]. Анализ кинетики отверждения показал, что для исходного олигомера формирование разветвленных макромолекул при отверждении протекает в течение 24 мин. С ростом завершенности реакции отмечен резкий подъем температуры до 1300С, табл.3.7. Наличие в составе композиции пластификаторов (ТКФ или ТХЭФ) существенно влияет на кинетику процесса отверждения композиции: снижается максимальная температура отверждения (со 130 0С до 44 0С и 105 0 С, соответственно), и увеличиваются время гелеобразования и, соответственно, жизнеспособность состава и продолжительность структурообразования. Вместе с тем, большее влияние на параметры отверждения эпоксидного олигомера оказывает ТКФ, табл.3.7. Таблица 3.7 Значения показателей отверждения эпоксидных композиций Состав композиции, масс.ч., отвержденой 15 масс.ч. ПЭПА 100ЭД-20 70ЭД-20+30ТКФ 70ЭД-20+30ТХЭФ Время гелеобразования, мин 24 60 45 Время отверждения, мин 39 115 53 Максимальная температура отверждения, 0 С 130 44 105 В связи с тем, что пластификаторы оказывают влияние на процессы структурообразования эпоксидных композиций, следовательно, возможно изменение их физико-механических свойств. Анализ физико-механических свойств показывает, что для составов отверженных ПЭПА, при введении ТХЭФ и ТКФ примерно в 2 раза возрастают устойчивость к изгибающим нагрузкам и в 2-4 раза устойчивость к ударным нагрузкам, табл.3.8. Таблица 3.8 Влияние природы пластификаторов на механические свойства эпоксидного полимера Разрушающее Ударная напряжение Состав композиции, масс.ч. вязкость, при изгибе, кДж/м2 МПа Отвержденные 15 масс.ч. ПЭПА 100ЭД-20 17 3 70ЭД-20+30ТКФ 34 13 70ЭД-20+30ТХЭФ 34 8 Отвержденные 40 масс.ч. ПО-300 100ЭД-20 76 13 70ЭД-20+30ТКФ 8* 36 70ЭД-20+30ТХЭФ 4* 34 Твердость по Бринеллю, МПа 225 84 80 185 Не определяется Не определяется Примечание: * - не разрушаются, прогиб на 1,5 толщины образца; коэффициент вариации по свойствам 3-5 % При введении в эпоксидный олигомер, отвержденный ПО-300, пластификаторов (ТХЭФ и ТКФ) увеличивается (в 2,5 раза) ударная вязкость, значение которой достигает 34-36 кДж/м2, соответственно, и при испытаниях на изгиб образцы не разрушаются, табл.3.8. В дальнейших исследованиях в качестве пластификатора использовался диглицидиловый эфир диэтиленгликоля (ДЭГ-1), который представляет собой продукт конденсации эпихлоргидрина с диэтиленгликолем, содержит не менее 26% эпоксидных групп. Анализ эпоксидных физико-механических композитов, свойств отвержденных пластифицированных различными отвердителями показывает, что для образцов, отвержденных как ПО-300, так и ПЭПА, ДЭГ-1 является эффективным пластификатором, так как при этом достигается более высокий комплекс показателей механических свойств, табл.3.9. Таблица 3.9 Свойства эпоксидных композитов Состав композиции, масс.ч. 100ЭД-20 80ЭД-20+20ДЭГ-1 70ЭД-20+30ДЭГ-1 70ЭД-20+30ТКФ 70ЭД-20+30ТХЭФ 100ЭД-20 90ЭД-20+10ДЭГ-1 80ЭД-20+20ДЭГ-1 70ЭД-20+30ДЭГ-1 60ЭД-20+40ДЭГ-1 70ЭД-20+30ТКФ 70ЭД-20+30ТХЭФ Разрушающее напряжение при изгибе, МПа Ударная вязкость, кДж/м2 Твердость по Бринеллю, МПа Отвержденные 15 масс.ч. ПЭПА 17 3 225 86 10 185 110 15 120 34 13 84 34 8 80 Отвержденные 40 масс.ч. ПО-300 76 13 185 97 14,5 175 84 15 150 70* 18 84 32* 20 66 8* 36 Не определяется 4* 34 Не определяется Сте- КИ, % пень объем отверждения, % 94 87 85 86 87 19 21 22 25 27 99 98 97 96 95 84 20 21 22 23 24 28 84 30 Примечание: * - не разрушается, прогиб на 1,5 толщины образца; коэффициент вариации по свойствам 3-5 % Рациональным является содержание ДЭГ-1 в количестве 30 масс.ч. Но с учетом того, что пластификатор должен обеспечивать влияние на физикохимические процессы при пиролизе и горении, ДЭГ-1, в присутствии которого кислородный индекс составляет 21-24 % объем., из дальнейших исследований был исключен. Разработанные составы применялись в качестве полимерной матрицы при получении композитов на основе углеродной ткани. Углеткань – это тканый материал, который при низком удельном весе обладает очень высокой прочностью. Этот материал применяется при производстве сверхпрочных пластиков для нужд авиакосмической, судостроительной и автомобильной промышленности. Нить, из которого создаются углеткани, состоит из элементарных нитей 5-10 мкм в диаметре. В структуре углеродной нити атомы углерода соединены в кристаллы, выровненные параллельно длинной оси волокна. Выравнивание кристаллов придает материалу высокую прочность на растяжение. Углеткани, как и углеродные волокна, характеризуются устойчивостью к воздействию большинства химически агрессивных реагентов, низким удельным весом и коэффициентом температурного расширения. Углеткань вводили в композит в количестве 50 масс.ч. Формование углепластика осуществляли двумя способами: свободная заливка в формы и прямое прессование. Термообработку образцов полученных методом заливки проводили при 150 0С, что позволяет провести сравнение с образцами изготовленными методом прямого прессования при 150 0С. Анализ физико-механических характеристик показывает, что введение в непластифицированный эпоксидный полимер 50 масс.ч. углеткани приводит к повышению устойчивости к изгибающим нагрузкам в 2 раза, а к удару – в 4, при увеличении твердости по Бринеллю на 60%, которая составляет до 292 МПа, табл.3.10. При введении углеткани в пластифицированную композицию, образцы при испытаниях на изгиб не разрушаются, при высоком значении изгибающего напряжения 85 МПа, а устойчивость к удару возрастает в 2,2 раза, в сравнении с пластифицированной, неармированной композицией, табл.3.10. Образцы, полученные методом прямого прессования имеют более высокие физико-механические характеристики, по сравнению с полученными свободной заливкой в формы, у таких образцов в 1,5 раза возрастает изгибающее напряжение и в 1,2 раза возрастает устойчивость к ударным нагрузкам, табл.3.10. Для получения углепластиков с более эластичной структурой процесс отверждения проводили в более мягких условиях: холодное отверждение в течение 7 суток, а затем термообработка при 90 0С в течение 1 часа. У полученных образцов значительно увеличиваются эластические свойства, о чем свидетельствует возрастание устойчивости к динамическому изгибу (удару) в 2,2 раза, табл.3.10. Таблица 3.10 Свойства эпоксидных композитов Состав композиции, отвержденной 40 масс.ч. ПО300, масс.ч. 100ЭД-20 100ЭД-20+30ТХЭФ 100ЭД-20+50УТ 100ЭД-20+30ТХЭФ+50УТ Свободная заливка, отверждение при 150 0С 100ЭД-20+30ТХЭФ+50УТ Прямое прессование при 150 0С 100ЭД-20+30ТХЭФ+50УТ Свободная заливка, отверждение при комнатной температуре + термообработка при 90 0С – 1 час Разрушающее напряжение при изгибе, МПа 76 4* 162 85* Ударная вязкость, кДж/м2 Твердость по Бринеллю, МПа 13 34 51 76 185 Не определяется 292 130 127* 91 150 34* 162 110 Примечание: * - не разрушается, прогиб на 1,5 толщины образца; коэффициент вариации по свойствам 3-5 % По результатам проведенных исследований, проведѐн сравнительный анализ свойств композитов, на основ разработанных составов и УТ, полученных методами свободной заливки и прямого прессования. Доказана эффективность разработанных составов при использовании их в качестве связующих при производстве волокноармированных композитов. На основании проведенных исследований установлено рациональное содержание аминных отвердителей и пластификаторов, полифункционального действия, обеспечивающих возможность получения эпоксидных составов с высокими физико-механическими свойствами и относящиеся к классу трудносгораемых. Ƚɥɚɜɚ ɇɚɩɪɚɜɥɟɧɧɨɟɪɟɝɭɥɢɪɨɜɚɧɢɟɫɜɨɣɫɬɜ ɩɪɢɦɟɧɟɧɢɟɦɦɟɬɨɞɨɜɮɢɡɢɱɟɫɤɨɣɦɨɞɢ ɩɨɥɢɬɢɬɚɧɚɬɨ ɤɚɥɢɹ ±ɜɤɚɱɟɫɬɜɟɦɨɞɢɮɢɰɢɪɭɸɳɟɣɞɨɛɚ В последние годы наблюдается повышенный интерес к различным новым типам порошковых керамических материалов на основе тугоплавких оксидов (волокнистых, слоистых, субмикро- и нанодисперсных), обладающих большим потенциалом использования при производстве огнеупоров, керамики, керамических наполнителей композиционных полимерных, материалов, металлических минеральных и пигментов, сорбентов, катализаторов и других областях. Для их производства разработано огромное многообразие методов, но наибольшее распространение получили плазмохимический синтез, детонационный метод, метод вакуумной сублимации, газофазные реакции, механохимические и химические методы синтеза [149-151]. Несмотря на широкие перспективы практического применения, сравнительно мало внимания уделяется синтезу, исследованию и практическому применению сравнительно нового класса керамических материалов - полититанатов калия (ПТК). Наиболее эффективным и недорогим методом их получения является кристаллизация из расплавов солей [152]. В зависимости от условий синтеза и химического состава они представляют собой либо аморфные соединения со слоистой структурой, либо кристаллические субмикро- и нановолокна, называемые базовыми ПТК [152-153]. Слоистые структуры характеризуются низкой энергией межслоевого сдвига и высокими значения отражения и поглощения в видимой и инфракрасной областях спектра. Благодаря высокой способности к интеркаляции и каталитической активности и могут быть использованы в качестве катализаторов [149-153], ионообменных материалов электролитов и люминофоров. и твердых Используются также протонированные до pH 10-11 и до pH 7 ПТК, со стехиометрией в пользу Ti. Такое варьирование структуры и, соответственно, свойств делает полититанаты калия перспективным материалом для применения в самых разнообразных областях техники. Титанаты калия с общей химической формулой K2O·nTiO 2, представляющие собой новый вид функциональных материалов, структура которых зависит от соотношения оксидов K2O·nTiO 2 и температуры получения. Свойства титанатов калия позволяют использовать их в качестве относительно дешевых наполнителей полимер- и металл-матричных композитов, обеспечивающих достижение высокой механической прочности, снижение коэффициента трения и увеличение термостойкости. Фракционный состав аморфных ПТК характеризуется мультимодальным распределением частиц по размерам и представлен агломератами различных размеров и диспергированными частицами, рис.4.1. Рис.4.1. Гранулометрический состав частиц немодифицированного ПТК Химический состав ПТК представлен на рис.4.2. Рис.4.2. ИКС образцов ПТК Анализ кинетики отверждения показал, что для исходного олигомера формирование разветвленных макромолекул при отверждении протекает в течение 24 мин. С ростом завершенности реакции отмечен резкий подъем температуры до 1300С, табл.4.1. Таблица 4.1 Значения показателей отверждения эпоксидных композиций Состав композиции, масс.ч., отвержденной 15 масс.ч. ПЭПА ЭД-20 100ЭД-20+0,1ПТК 100ЭД-20+20ПТК 70ЭД-20+30ТХЭФ 70ЭД-20+30ТХЭФ+ 0,1ПТК 70ЭД-20+30ТХЭФ+ 20ПТК Время гелеобразования, мин 24 28 23 45 23 37 Время отверждения, мин Максимальная температура отверждения, 0С 39 44 27 53 41 130 110 130 105 95 50 140 Введение малых добавок (0,1 масс.ч) ПТК в эпоксидный олигомер влияет на процесс отверждения. Процесс формирования сетчатой структуры замедляется, вследствие снижения максимальной температуры отверждения со 130 до 110 0С, табл.4.1, увеличивается время гелеобразования и время отверждения по сравнению с ненаполненным олигомером с 24 до 28 минут, табл.4.1. Отмечено, что введение малых добавок (0,1 масс.ч.) ПТК при введении их в пластифицированную композицию приводит к уменьшению температуры отверждения со 1050С до 95 0С и соответственно процесс отверждения протекает в более мягких условиях, табл.4.1. Увеличение содержания ПТК до 20 масс.ч. как в пластифицированной, так и непластифицированной композиции не оказывает существенного влияния на кинетику ее отверждения, табл.4.1. Таким образом, доказано, что введение небольших количеств ПТК позволяют регулировать процессы структурирования эпоксидного композита. Так как ПТК влияют на процессы структурообразования эпоксидных композиций, следовательно, возможно изменение их физико-механических свойств, что и подтверждается при оценке влияния ПТК, введенных в пластифицированную композицию в количестве 0,1 масс.ч. Отмечено возрастание разрушающего напряжения при изгибе с 34 до 55 МПа, ударной вязкости с 8 до 11 кДж/м2, твердости с 80 до 105 МПа, теплостойкости со 100 до 126 0С, кроме того, при таком малом содержании ПТК повышается кислородный индекс с 27 до 29, что существенно больше его аддитивного влияния на процесс горения и является дополнительным подтверждением влияния ПТК на структурообразование и структуру эпоксидного полимера, табл.4.2. Эпоксидный полимер имеет небольшую величину такого параметра как износ по массе при испытаниях на трение (0,005 г). Введение пластификатора (ТХЭФ) повышает показатель износа на порядок (0,012 г), а в наполненных 0,1 масс. ч. ПТК на 2 порядка его значение уменьшается, в сравнении с пластифицированной матрицей, и составляет 0,0002 г., табл.4.2. Таблица 4.2 Свойства эпоксидных полимеров Состав композиции, масс.ч. 100ЭД-20 70ЭД-20+ 30ТХЭФ 70ЭД-20+ 30ТХЭФ+ 0,1ПТК 70ЭД-20+ 30ТХЭФ+ 20ПТК РазруИзнос Твердость Ударная шающее по массе по напряжение вязкость, при Бринеллю, 2 при изгибе, трении, кДж/м МПа МПа г Отвержденные 15 масс.ч. ПЭПА 17 3 225 0,005 70 34 8 80 0,012 100 55 11 105 0,0002 126 27 6 140 - 131 - - - - - - Отвержденные 40 масс.ч. ПО-300 76 13 185 Не опреде4* 34 ляется 100ЭД-20 70ЭД-20+ 30ТХЭФ 70ЭД-20+ 30ТХЭФ+ 0,1ПТК Теплостойкость по Вика, 0 С 3* 44 Не определяется Примечание: коэффициент вариации по свойствам 3-5%; * – не разрушаются, прогиб на 1,5 толщины образца Получение эпоксидных композитов с наилучшими эксплуатационными характеристиками требует использования методов математического моделирования и оптимизации состава. В работе проведены исследования и создано математическое описание в виде системы уравнений, устанавливающих зависимость между составом и свойствами, что позволяет направленно регулировать физико-химические и физико-механические характеристики эпоксидных композитов в зависимости от заданных значений эксплуатационных свойств. А также проведена оптимизация состава методом, предложенным Боксом и Уилсоном (градиентным методом) и на ее основании выбран оптимальный состав эпоксидного композита. Оптимальным является состав № 2, так как именно при таком соотношении компонентов достигается максимальное значение ударной вязкости, табл.4.3. Дальнейшее варьирование соотношения компонентов является не рациональным, так как приводит к снижению значений ударной вязкости. Y1 11,34 4,69X 1 0,01X 2 0,21X 3 0,01Х 1 X 2 1,24X 1 X 3 Y2 32,93 0,50X 1 0,48X 2 0,90X 3 1,80X 1 X 2 Y3 31,28 3,77 X 1 0,73X 2 0,03X 3 0,23X 1 X 2 0,04Х 2 Х 3 0,58X 1 X 3 0,60X 2 X 3 0,03X 1 X 3 0,03X 2 X 3 , где Y1 – разрушающее напряжение при изгибе, МПа; Y2 – ударная вязкость, кДж/м2; Y3 – кислородный индекс, % объемных; X1 – содержание ТХЭФ, масс.ч.; X2 – содержание ПТК, масс.ч.; X3 – содержание ПО-300, масс.ч. Таблица 4.3 Результаты градиентного метода оптимизации состава № опыта 1 2 3 4 5 6 7 8 Для X1, масс.ч 31,2 30,0 28,8 27,6 26,4 25,2 24,0 22,8 обеспечения X2, масс.ч 0,105 0,100 0,095 0,090 0,085 0,080 0,075 0,070 химического X3, масс.ч 38 40 42 44 46 48 50 52 взаимодействия Y1, кДж/м2 40 44 42 42 40 36 34 33 минерального наполнителя с полимерной матрицей и повышения физико-механических характеристик эпоксидных композитов на их основе проводилась обработка поверхности ПТК аппретирующими добавками на стадии их производства. В качестве аппретирующих γ-аминопропилтриэтоксисилан добавок (АГМ-9, ТУ применялись 6-02-724-77) и γ-глицидоксипропилтриметоксисилан (А-187), имеющие в составе молекулы группы, способные к взаимодействию с неорганическим наполнителем и полимерной матрицей. Обычно силаны имеют общие формулы Y-(CH2)3Si(X)3 и Y-(CH2)2Si(СН3)(X)2. Кремниевая функциональная группа Х является гидролизуемой группой, выбранной для реакции с поверхностными гидроксильными группами наполнителя для образования стабильной связи – обычно это галоген или алкокси. Силановые связующие агенты для промышленного использования обычно основаны на алкокси и несут одну органическую группу, прикрепленную к кремниевому центру, общая формула Y-(CH2)3Si(OR)3. Органофункциональная группа Y плотно связана с кремнием через короткую углеродную цепь и связана с полимером. Эта группа обеспечивает максимальную совместимость с полимерной системой. Связывание с полимером осуществляется химическими реакциями или физико-химическими взаимодействиями, такими как водородная связь, взаимодействие кислота – основание, взаимное проникновение полимерных сеток (зацепление) или электростатическое притяжение. Группа Y может быть нефункциональной или функциональной (реакционноспособной), примерами последней являются винил, амино-, метакрилат-, эпокси-, меркапто и другие группы. X Si Y X X Рис.4.3. Общая структура органосиланов: Х – кремниевая функциональная группа; Y –органическая функциональная группа (А-187) Y-глицидоксипропилтриметоксисилан эпоксифункциональным взаимодействует со промотором адгезии. многими Эпоксидное органическими является кольцо группами. Эпоксифункциональность стабильна в водной среде. Триметоксисилановая функциональность заключается в том, что идет присоединение к неорганическим субстратам, обеспечивающим отличную мокрую и сухую адгезию. Очень высокая скорость гидролиза. Исследованием методом ТГА установлено, табл. 4.4, что силаны АГМ-9 и А-187 разлагаются в узком температурном интервале эндотермически, с образованием карбонизованного остатка. Таблица 4.4 Обобщенные данные ТГА и ДСК органосиланов Название продукта АГМ-9 А-187 Температурный интервал пиролиза, 0 С 110-166 243-299 205-252 327-392 ∆Н, Дж/г 90,4 562 84,2 789 100 Остаток, %, при температурах, 0С 200 300 400 500 600 700 800 82,1 41,7 35 30,6 28 26 24,2 24 99,2 40,5 20 11,0 9,7 9,3 8,8 8,6 Дисперсный состав ПТК, обработанных АГМ-9 характеризуется бимодальным распределением частиц по размерам. При этом увеличивается количество частиц с меньшими размерами (на порядок), снижается полидисперсность, рис.4.4. Рис.4.4. Фракционный состав и морфология поверхности частиц ПТК, модифицированного АГМ-9 Рис.4.5. Фракционный состав и морфология поверхности частиц ПТК, модифицированного А-187. При введении модификатора А-187 наблюдается заметная агломерация частиц, рис.4.5., что может быть объяснено меньшей полярностью молекул А-187. При обработке ПТК модификатором АГМ-9, структура ПТК становиться более рыхлой и снижается энергия взаимодействия между отдельными частицами [152-153]. Данный вывод подтверждается результатами анализа удельной поверхности ПТК, представленными в таблице 4.5. Таблица 4.5 Значение удельной поверхности порошков ПТК Тип модификатора Без модификатора А-187 2 Удельная поверхность, м /г 8,3 18,7 АГМ-9 22,8 Использование АГМ-9 и А-187 в качестве аппретирующих добавок для ПТК способствует существенному увеличению удельной поверхности с 8,3 м2/г до 22,8 и 18,7 м2/г соответственно, табл.4.5. Это вероятно достигается за счет интеркаляции модификаторов в чешуйчатую структуру ПТК с увеличением межслоевых пространств. Установлено влияние аппретирующих добавок АГМ-9 и А-187, введенных в эпоксидную композицию с ПТК, на кинетику ее отверждения. Показано, что обработка поверхности ПТК – АГМ-9 и А-187 приводит к увеличению жизнеспособности композиции, что проявляется в увеличении времени гелеобразования с 23 до 60 и 45 мин. соответственно. Также увеличивается время отверждения композиций, табл.4.6, что обеспечивает протекание процесса отверждения в более мягких условиях и одновременно с другими факторами приводит к повышению физико-механических характеристик эпоксидных композитов на их основе. Таблица 4.6 Значения показателей отверждения эпоксидных композиций Состав композиции, масс.ч., отвержденной 15 масс.ч. ПЭПА 70ЭД-20+30ТХЭФ+0,1ПТК 70ЭД-20+30ТХЭФ+ 0,1ПТК(АГМ-9) 70ЭД-20+30ТХЭФ+ 0,1ПТК(А-187) Время гелеобразования, мин 23 Время отверждения, мин 41 Максимальная температура отверждения, 0 С 95 60 87 82 45 64 87 Так как влияние АГМ-9 более существенно проявляется в свойствах ПТК и во влиянии на процессы структурообразования эпоксидных композиций, то и более высокие физико-механические свойства достигаются при введении в эпоксидные композиты ПТК, обработанных именно АГМ-9. Их введение в эпоксидный композит повышает его устойчивость к изгибающим нагрузкам на 33% и составляет 73 МПа, к удару – на 46% и составляет 16 кДж/м2 и приводит к увеличению твердости на 24% и составляет 130 МПа, табл.4.7. Таблица 4.7 Свойства эпоксидных композиций, отвержденных 15 масс.ч. ПЭПА Состав композиции, масс.ч. 100ЭД-20 70ЭД-20+30ТХЭФ 70ЭД-20+30ТХЭФ+ 0,1ПТК 70ЭД-20+30ТХЭФ+ 0,1ПТК(АГМ-9) 70ЭД-20+30ТХЭФ+ 0,1ПТК(А-187) Вследствие Разрушающее напряжение при изгибе, МПа 17 34 малых 3 8 Твердость по Бринеллю, МПа 225 80 55 11 105 29 73 16 130 31 60 12 115 30 Ударная вязкость, кДж/м2 концентраций полититанатов КИ, % об 19 27 калия и, соответственно, еще меньших концентраций модифицирующих добавок, исследование полученных композитов методом ИК спектроскопии, не позволяет напрямую отследить химизм процессов, происходящих вследствие модификации, так как на ИК спектрах композитов не прослеживаются пики поглощения характерные для полититаната калия и модифицирующих добавок. Поэтому для подтверждения потенциальной возможности протекания этих процессов методом ИКС исследовали индивидуальные смеси модифицирующих добавок и эпоксидного полимера. На спектре А-187, рис.4.6, наблюдается полоса поглощения при 910 см-1, характерная для валентных колебаний эпоксидн содержащего данный наполнитель, возрастает коэффициент проницаемости химического реагента во всех исследуемых средах, а при обработке поверхности ПТК модифицирующей добавкой А-187 у эпоксидного композита, содержащего такой наполнитель, коэффициент проницаемости химического реагента возрастает в растворе гидроксида натрия и машинном масле, а в воде и растворе серной кислоты несколько снижается относительно эпоксидного композита, содержащего немодифицированный ПТК, но определение изменений свойств образцов, проведенных в соответствии с ГОСТ 12020-72, показало, что все физико-механические характеристики образцов после выдерживания в агрессивной среде снижаются менее чем на 15 %, табл.4.9, что доказывает хорошую устойчивость всех разработанных составов к исследуемым агрессивным средам. Таблица 4.9 Исследование влияния различных агрессивных сред на физико-механические характеристики эпоксидных композиций РазруОценка Твердость шающее Ударная стойпо Состав композиции, масс.ч. напряжение вязкость, кости по Бринеллю, 2 при изгибе, кДж/м ГОСТ МПа МПа 12020-72 Н2О 50 10 98 70ЭД-20+ Н2SO4 48 9 94 30ТХЭФ+ 55 11 NaOH 52 10 105 100 Хорошая 0,1ПТК+ Машин10,5ПЭПА 52 10 100 ное масло Н2О 65 14 118 70ЭД-20+ Н2SO4 64 13 112 30ТХЭФ+ 73 16 NaOH 69 15 130 125 Хорошая 0,1ПТК(АГМ-9)+ Машин10,5ПЭПА 68 15 122 ное масло Н2О 56 11 104 70ЭД-20+ Н2SO4 54 10 100 30ТХЭФ+ 60 12 NaOH 58 11 110 106 Хорошая 0,1ПТК(А-187)+ Машин10,5ПЭПА 57 11 106 ное масло Для повышение комплекса физико-механических свойств эпоксидных композитов применялась механоактивация, которую проводили на планетарной мельнице, табл.4.10. Проведенные механоактивации исследования повышаются показывают, что физико-механические в результате характеристики, образцы при испытании на изгиб не разрушаются и возрастает ударная вязкость. При выборе параметров установлено, что оптимальным временем механоактивации является 120 минут, так как при этом наблюдаются экстремум в свойствах, и, как показали результаты электронной микроскопии, при 120 минутах механоактивации наблюдается максимальное уменьшение дисперсности ПТК и их равномерное распределение в составе композиции, рис.4.12. С увеличением времени механоактивации до 180 минут вновь происходит заметная агломерация частиц ПТК, рис.4.12, и, как следствие, снижение физико-механических характеристик эпоксидных композитов, табл.4.10. Рис.4.12. Влияние продолжительности механоактивации пузырьки имеют большие размеры и при кавитации выделяют больше энергии. В результате такого воздействия происходило снижение вязкости эпоксидной композиции, табл.4.11, формирование и схлопывание кавитационных пузырей, объединяющихся и всплывающих на поверхность. Это обеспечивает дегазацию и Дегазация, приводит происходящая к уменьшению при активацию эпоксидной ультразвуковой воздушных обработке включений, композиции. материала, получению более монолитной структуры композита. Таблица 4.11 Вязкость эпоксидных композиций Состав композиции, масс.ч. 100ЭД-20 ТХЭФ 70ЭД-20+30ТХЭФ 70ЭД-20+30ТХЭФ+0,1ПТК(АГМ-9) 70ЭД-20+30ТХЭФ+0,1ПТК(АГМ-9) Ультразвуковое диспергирование Динамическая вязкость, Па*с 25-28 0,03 1,2 1,1 0,3 Таблица 4.12 Влияние продолжительности ультразвукового воздействия на физикомеханические характеристики эпоксидных композитов Продолжительность ультразвукового Разрушающее Ударная воздействия на состав композиции, напряжение при вязкость, отвержденной 15 масс.ч. ПЭПА, масс.ч: изгибе, МПа кДж/м2 70ЭД-20+30ТХЭФ+0,1ПТК(АГМ-9), мин 73 16 15 74 17 30 74 17 45 68* 25 60 90* 42 90 53* 18 Примечание: * - не разрушается, прогиб на 1,5 толщины образца; коэффициент вариации по свойствам 3-5% Проведенные исследования показывают, что оптимальным временем ультразвукового воздействия является 60 мин, при этом значительно возрастают физико-механические характеристики: образцы при испытании на изгиб не разрушаются, при высоком значении изгибающего напряжения (90 МПа) и значительно (в 2,6 раза) возрастает устойчивость к ударным нагрузкам, которая составляет 42 кДж/м2, табл.4.12. Уменьшение времени ультразвукового воздействия, так и его увеличение ведет к потере эффекта воздействия, и, следовательно, снижению физико-механических характеристик, табл.4.12. Таким образом, проведенные исследования показали возможность направленного регулирования технологических и эксплуатационных свойств эпоксидных композитов за счет использования малых добавок наноразмерных ПТК, введения пластификаторов полифункционального действия и методов химической и механической активации компонентов состава и композиции в целом, обеспечивающие создание эпоксидных композитов нового поколения с высокими эксплуатационными свойствами, удовлетворяющими требованиям большинству отраслей промышленности. Ƚɥɚɜɚ ɂɫɩɨɥɶɡɨɜɚɧɢɟɩɨɥɢɮɨɫɮɚɬɚɚɦɦ ɧɚɩɨɥɧɢɬɟɥɹɩɨɥɢɮɭɧɤɰɢɨɧɚɥɶɧɨɝɨɞɟ ɩɨɥɢɦɟɪɚ С точки зрения структурной организации сетчатых полимеров модификацию можно рассматривать, как систему методов направленного регулирования их структуры на разных уровнях, происходящую вследствие изменения химического строения или внешней энергетической отработки, а также введения наполнителей [1, 3, 10, 12, 20]. В состав эпоксидной композиции, содержащей трикрезилфосфат (ТКФ) или трихлорэтилфосфат (ТХЭФ), выполняющих одновременно роль пластификаторов и антипиренов, вводили полифосфат аммония (АРР-2), служащий одновременно наполнителем и антипиреном. Выбор АРР-2 обусловлен наличием в его составе Р и N, оказывающих, влияние на физико-химические процессы при пиролизе. Кроме того, АРР-2 снижает дымообразование и ингибирует коррозию перерабатывающего оборудования [102-104]. Эффективно влиять на процессы структурирования при термоокислительном воздействии могут только соединения, разлагающиеся в интервале температур основных потерь массы защищаемого полимера [5960, 62-64, 72]. Поэтому исследовали поведение АРР-2 в процессе термоокислительной деструкции. По данным термогравиметрического анализа, табл.5.1, АРР-2 разлагается в интервале температур 230-375оС с потерей 26% массы. Разложение АРР-2 происходит с образованием полифосфорной кислоты и аммиака: (NH4РО3)n H(n+2)PnO(3n+1) + n NH3. АРР-2 достаточно стабилен до 700оС и сохраняет до 60% массы. Процесс разложения эндотермичен, что снижает передачу теплового потока на полимер. Таким образом, все исследуемые модификаторы (ТКФ, ТХЭФ и АРР-2) разлагаются в температурном интервале деструкции эпоксидного полимера, табл.5.1, и, следовательно, продукты их разложения могут оказывать влияние на процессы при термоокислительной деструкции и горении композита. Таблица 5.1 Физико-химические свойства ЗГ и эпоксидного композита, отвержденного 15 масс.ч. ПЭПА Состав композиции, масс.ч. Начальная температура пиролиза, о С Температурный интервал деструкции, о С 200 230 230 160 200 195 180 190 145 130 160 105 80 80 Выход карбонизованных структур, при Тк, % масс 40 (390оС) 74 (375оС) 30 (360 0С) 55 (390 0С) 65 (305оС) 72 (275оС) 74 (260оС) 220 90 65(310 0С) - 180 180 55 (360 0С) - 100ЭД-20 АРР-2 ТКФ ТХЭФ 100ЭД-20+5АРР-2 100ЭД-20+10АРР-2 100ЭД-20+20АРР-2 70ЭД-20+30ТКФ +10АРР-2 70ЭД-20+30ТХЭФ +10АРР-2 Анализом образцов эпоксидных составов, Энергия активации, кДж/моль 212 78 145 121 116 содержащих АРР-2, установлено инициирующее влияние АРР-2 на процесс разложения полимера, проявляющееся в снижении начальной температуры пиролиза, сужении температурного интервала и уменьшении энергии активации основной стадии деструкции, табл.5.1. Это приводит к интенсификации процесса коксообразования и доказывается повышенным выходом карбонизованных структур, табл.5.1. Также при пиролизе образуется NH3, который попадая в газовую фазу, разбавляет горючие газы, снижая концентрационный предел воспламенения. Такие изменения в превращениях в конденсированной и газовой фазах уменьшают возможность воспламенения, что и проявляется в процессе горения, табл.5.2. Таблица 5.2 Влияние АРР-2 на показатели воспламеняемости – кислородный индекс (КИ) и горючести эпоксидных полимеров Состав композиции, отвержденной 15 масс.ч. ПЭПА, масс.ч. ЭД-20 ЭД-20+5АРР-2 ЭД-20+10АРР-2 ЭД-20+20АРР-2 70ЭД-20+30ТКФ+10АРР-2 70ЭД-20+30ТХЭФ+10АРР-2 КИ, % объем 19 33 36 41 33 34 Показатели горючести, определенные при поджигании образца на воздухе потери время самостоятельного массы, % горения, с 78 200 1,1 7 0,9 0 0,7 0 1,7 0 1,3 0 Примечание: к трудносгораемым материалам относятся (ГОСТ 12.1.244-89) материалы с КИ > 27% объем. и потерями массы < 20%. Эпоксидные составы, содержащие АРР-2, не поддерживают горение на воздухе и относятся по показателям КИ и потери массы при поджигании на воздухе к трудносгораемым материалам, табл.5.2. Изучение кинетики отверждения композиции показало, что введение в эпоксидный олигомер АРР-2 не оказывает значительного влияния на кинетику этого процесса, табл.5.3. Таблица 5.3. Значения показателей отверждения эпоксидных композиций Состав композиции, масс.ч., отвержденой 15 масс.ч. ПЭПА 100ЭД-20 100ЭД-20+5АРР-2 100ЭД-20+10АРР-2 100ЭД-20+20АРР-2 70ЭД-20+30ТКФ 70ЭД-20+30ТХЭФ 70ЭД-20+30ТКФ+10АРР-2 70ЭД-20+30ТХЭФ+10АРР-2 Время гелеобразования, мин 24 31 26 29 60 45 56 30 Время отверждения, мин 39 38 35 39 115 53 72 45 Максимальная температура отверждения, 0 С 130 138 128 130 44 105 108 115 Дополнительное введение в состав пластифицированной эпоксидной композиции наполнителя АРР-2 повышает максимальную температуру отверждения до 108 0С, что уменьшает жизнеспособность состава, о чем свидетельствует меньшее время гелеобразования, и повышает скорость отверждения, что подтверждается сокращением времени отверждения, табл.5.3. Так как модификаторы оказывают влияние на процессы структурообразования эпоксидных композиций, следовательно, возможно изменение их физико-механических свойств. Анализ этих свойств показал, табл.5.4, что при введении наполнителя АРР-2 в состав с ЭД-20 примерно в 2 раза возрастают устойчивость к статическому изгибу и твердость, а устойчивость к динамическому изгибу (удару) остается на уровне немодифицированной смолы, табл.5.4. У пластифицированных наполненных составов отмечено значительное увеличение разрушающего напряжения при изгибе в ~ 3,3 и ~ 2,6 раза, ударной вязкости в 3,3 и 4,3 раза, табл.5.4, что, видимо, связано с повышением эффективной толщины граничных слоев за счет увеличения адгезии на границе раздела фаз связующее – наполнитель, связанное с ростом гибкости полимерных молекул, при введении пластификаторов. Дополнительное повышение свойств эпоксидных композитов может быть достигнуто за счет активации системы. На свойства композитов значительное влияние оказывают различные способы механоактивации. Так при вибрационном воздействии на разработанные составы, продолжительность которого подбиралась с учетом кинетики их отверждения, установлено, что использование вибрации в процессе отверждения приводит к агломерации частиц наполнителя и их осаждению, что приводит к снижению устойчивости композита к ударным нагрузкам, табл.5.4. Таблица 5.4 Физико-механические свойства эпоксидных полимеров № п/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Разрушающее Ударная напряжение Состав композиции, масс.ч. вязкость, при изгибе, кДж/м2 МПа Отвержденные 15 масс.ч. ПЭПА 100ЭД-20 17 3 100ЭД-20+5АРР-2 34 4 100ЭД-20+10АРР-2 34 4 100ЭД-20+20АРР-2 32 4 70ЭД-20+30ТКФ+5АРР-2 56 9 70ЭД-20+30ТКФ+10АРР-2 55 10 70ЭД-20+30ТХЭФ+5АРР-2 44 12 70ЭД-20+30ТХЭФ+10АРР-2 41 13 70ЭД-20+30ТХЭФ+10АРР-2* 58 / 66 9 / 14 70ЭД-20+30ТХЭФ+10АРР-2 Высокоскорострое 60** 16 перемешивание на планетарной мельнице 70ЭД-20+30ТХЭФ+10АРР-2 60** 28 Ультразвуковое воздействие Отвержденные 40 масс.ч. ПО-300 100ЭД-20 76 13 100ЭД-20+10АРР-2 56 6 100ЭД-20+15ТКФ+10АРР-2 59 10 70ЭД-20+30ТКФ+10АРР-2 18** 15 Твердость По Бринеллю, МПа 225 240 255 275 166 197 88 110 120/120 110 110 185 220 135 96 Примечание: * - образцы, полученные с использованием вибрационного воздействия: числитель – наполнитель без АГМ-9, знаменатель – наполнитель обрабатывался АГМ-9; ** - не разрушаются, прогиб на 1,5 толщины образца Физико-механические свойства эпоксидных композитов могут быть повышены при наличии химического взаимодействия наполнителя с полимерной матрицей, с этой целью проводилась предварительная обработка поверхности наполнителя -аминопропилтриэтоксисиланом (АГМ-9), что кроме того приводит к снижению агломерации частиц наполнителя и равномерному распределению их в полимерной матрице. У таких образцов отмечено значительное увеличение устойчивости к изгибающим нагрузкам с 41 до 66 МПа, а устойчивость к удару удается сохранить на уровне 14 кДж/м2, табл.5.4. Повышение комплекса физико-механических свойств эпоксидных композитов достигалось при высокоскоростном перемешивании, проводимом на планетарной мельнице. В результате такого воздействия, компоненты диспергируются и равномерно распределяются в объеме, что повышает комплекс свойств. Полученные образцы при испытании на изгиб не разрушаются, при достаточно высоком изгибающем напряжении (60 МПа), а устойчивость к удару возрастает более чем на 20%, табл.5.4. В дальнейших исследованиях, для дезинтеграции АРР-2 в эпоксидной матрице, применялось ультразвуковое воздействие. Воздействие осуществлялось на рабочей частоте 22±1,65 кГц. При таком воздействии наблюдается значительное повышение физико-механических характеристик. В результате ультразвукового воздействия, полученные образцы при испытании на изгиб не разрушаются, при достаточно высоком изгибающем напряжении (60 МПа), а устойчивость к удару возрастает более чем в 2 раза и составляет 28 кДж/м2, табл.5.4. Замена отвердителей, способных изменять химическое строение полимера, густоту и природу узлов пространственной сетки, также является одним из методов рецептурной модификации. Проведенными исследованиями показано, что эластические свойства эпоксидных матриц можно повысить заменой таких отвердителей как алифатические амины на полиамидный отвердитель марки ПО-300, отверждающий эпоксидный олигомер также за счет миграции подвижного атома водорода. Анализ физико-механических свойств показывает, что у составов, отвержденных ПО-300 возрастает устойчивость к изгибающим (состав №15 при испытаниях на изгиб не разрушается) и ударным нагрузкам (в 1,5 раза), табл.5.4. Так как эпоксидные смолы обладают хорошей адгезией к большинству материалов, то разработанные составы использовали для покрытий по дереву и металлам. Покрытия могут быть трудновоспламеняемыми или негорючими, предотвращающими воспламенение защищаемого полимера или теплоизолирующими, основное назначение которого ослабить воздействие на материал теплового потока [92-94]. Были получены образцы древесины с огнестойким покрытием. Определением показателей горючести установлено, что в пламени газовой горелки горение образцов древесины с покрытием не поддерживается. Покрытие древесины начинает вспениваться и образуется кокс. Под снятым слоем кокса сохраняется структура древесины, находящаяся под покрытием. При определении скорости распространения пламени по поверхности неогнезащищенной и огнезащищенной древесины установлено, что неогнезащищенная древесина загорается через 15 с и после удаления газовой горелки горение продолжается. Пламя распространяется в продольном и поперечном направлении со скоростью 30 мм/мин, рис.5.1.а. а б Рис.5.1. Распространение пламени по поверхности неогнезащищенной древесины (а) и распространение пламени по поверхности огнезащищенной древесины (б) Огнезащищенная АРР-2 древесина при поднесении источника огня (пламя газовой горелки) не загорается, а только деструктирует, рис.5.1.б. При поджигании образца, с нанесенным только на часть его поверхности покрытием, со стороны без покрытия древесина загорается через 15 с. При соприкосновении пламени с покрытием оно подвспенивается, а пламя затухает, рис.5.2. Рис.5.2. Распространение пламени по поверхности образца с нанесенным только на часть его поверхности покрытием. Таким образом, доказана возможность использования разработанных составов в качестве огнестойких покрытий по древесине. В связи с тем, что разработанные составы также предлагаются в качестве теплоизолирующих, огнезащитных покрытий по металлам, то существовала необходимость придания антистатических свойств, для предотвращения накапливания статического электричества. Для придания эпоксидным композициям антистатических свойств использовались гибридные наполнители, один из которых был электропроводящим (графитовые наполнители), который и обеспечивал образование цепочечных структур. В результате введения 5 масс.ч. графитовых наполнителей удается значительно снизить удельное сопротивление и разработанные составы относятся к классу антистатических материалов, табл.5.5. Таблица 5.5 Электрические свойства эпоксидных композиций Состав композиций, масс. ч., отвержденных 15 масс.ч. ПЭПА ЭД-20 70ЭД-20+30ТХЭФ+10АРР-2 70ЭД-20+30ТХЭФ+10АРР-2+5сажа 70ЭД-20+30ТХЭФ+10АРР-2+5ТРГ Удельное объемное электрическое сопротивление, Ом·м 2,16·10 15 2,8·10 9 2,4·10 6 4,4·10 3 Кроме того, было установлено, что на показатель удельного сопротивления влияет природа электроповодящего наполнителя. В качестве графитовых наполнителей использовали терморасширенный графит и сажу. Вследствие разности структур электропроводящего наполнителя электропроводимость составов различается существенно, так, при введении ТРГ она 3 порядка ниже, чем у содержащих в таком же количестве сажу, табл.5.5. В результате проведенных исследований были разработаны огнестойкие эпоксидные составы с диэлектрическими и антистатическими свойствами, которые могут быть использованы в качестве огнестойких покрытий по древесине и металлам. ȽɥɚɜɚɌɟɯɧɨɥɨɝɢɱɟɫɤɢɟɫɯɟɦɵɩɨɥɭɱɟ ɩɨɤɪɵɬɢɣɢɚɪɦɢɪɨɜɚɧɧɵɯɤɨɦɩɨɡɢɰɢɨɧɧ - ɷɤɨɧɨɦɢɱɟɫɤɚɹɷɮɮɟɤɬɢɜɧɨɫɬɶɪɚ 6.1. Ɍɟɯɧɨɥɨɝɢɱɟɫɤɢɟɫɯɟɦɵɩɨɥɭɱɟɧɢɹɷɩ ɩɨɤɪɵɬɢɣɢɚɪɦɢɪɨɜɚɧɧ ɵɯɤɨɦɩɨɡɢɰɢɨɧɧɵɯɦɚɬɟ Для производства двухупаковочного модифицированного эпоксидного композита, содержащего в качестве модифицирующей добавки ПТК была разработана технологическая схема, приложение 1. Эпоксидный олигомер ЭД-20 и ТХЭФ из бункеров (1,2) поступают в смеситель (6). И после смесителя 6 направляются в смеситель с рубашкой темперирования (9). В свою очередь ПТК и АГМ-9 из бункеров (3,4) поступают в смеситель (5), после чего идут на термообработку в термошкаф (15), после чего поступают в бункер с питателем (7). Затем ПТК, модифицированный АГМ-9, дозируется в смеситель (9), где происходит ультразвуковая обработка композиции ЭД-20 (с пластификатором ТХЭФ) и ПТК, аппретированным АГМ-9. После чего полученная композиция отправляется в фасовочно-закатный аппарат (10), потом на стеллажи (12), конвейер (13), где, после ОТК отправляется на склад. Параллельно отвердитель ПЭПА из бункера (8) также направляется в фасовочно-закатный аппарат (11), проходит стеллажи (15), конвейер (18), и пройдя ОТК отправляется на склад. Дозирование в бункеры, смесители, аппараты, происходит через дозаторы (16). Удаление отработанного воздуха из помещения и замена его наружным обеспечивается системой вентиляции (17). К основным параметрам рассматриваемого технологического процесса относятся: 1. дозирование смолы ЭД-20 – 180±30 секунд; 2. дозирование пластификатора ТХЭФ – 60±10 секунд; 3. смешение смолы ЭД-20 и ТХЭФ – 600±30 секунд; 4. дозирование смеси в следующий смеситель – 180±10 секунд; 5. дозирование ПТК– 180±10 секунд; 6. дозирование АГМ-9 – 180±10 секунд; 7. смешение ПТК и АГМ-9 – 900±30 секунд; 8. термообработка аппретированного ПТК при 150±2 о С в течение 3600±60 секунд; 9. дозирование аппретированного ПТК в следующий смеситель – 180±10 секунд; 10. ультразвуковая обработка композиции ЭД-20, ТХЭФ и ПТК(АГМ-9) – 3600±300 секунд; 11. дозирование композиции в фасовочно-закатный аппарат – 300±30 секунд; 12. дозирование ПЭПА в фасовочно-закатный аппарат – 300±30 секунд; Для производства огнезащитного противопожарного покрытия на основе модифицированной эпоксидной смолы и нанесение его на деревянные и металлические изделия была разработана технологическая схема, приложение 2. Подготовка сырья: дозирование эпоксидной смолы ЭД-20; дозирование пластификатора – ТХЭФ; дозирование полифосфата аммония АРР-2. 2. Получение эпоксидной композиции: смешение дозированных компонентов; дозирование в смесь отвердителя – ПО-300; ультразвуковая обработка композиции; 3. Получение изделий с покрытием: нанесение покрытия на поверхность изделия; холодное отверждение на стеллажах. Эпоксидная смола из емкости 1 и АРР-2 из емкости 6 дозируются в смеситель 8, где происходит их смешение в течение 10 минут. После смешения подается пластификатор ТХЭФ из емкости 2 в смеситель 8. Где композиция подвергается ультразвуковой обработке в течение 60 минут. Затем смесь дозируется в смеситель 9, куда из емкости 7 подается отвердитель ПО-300. Для предотвращения отверждения и повышения срока, при котором композиция сохраняет вязкотекучее состояние, смеситель через рубашку темперирования охлаждается холодной водой. В данном смесителе происходит смешение композиции. Из смесителя 9 эпоксидная композиция подается для нанесения покрытия на поверхность изделия расположенного на заливочном столе 12. Равномерность нанесения покрытия осуществляется с помощью разравнивающей щетки 21. Изделия поступают на заливочный стол со стеллажей 13.1. Затем обработанные изделия подаются на стеллажи 13, где происходит холодное отверждение при температуре 25-30 оС, в течение 24 часов, а затем термообработка в течение 60 мин при температуре 90 0С. Далее с помощью транспортера 14 готовые изделия направляются на ОТК 15 и затем их перевозят на склад готовой продукции. В системе очистки воздуха вытяжку проводят насосами 20. К основным параметрам рассматриваемого технологического процесса относятся: 1. дозирование смолы ЭД-20 – 180±30 секунд; 2. дозирование пластификатора ТХЭФ – 60±10 секунд; 3. смешение смолы ЭД-20 и ТХЭФ – 600±30 секунд; 4. дозирование АРР-2 – 60±10 секунд; 5. ультразвуковая обработка композиции ЭД-20, ТХЭФ и АРР-2 – 3600±300 секунд; 6. дозирование смеси в следующий смеситель – 180±10 секунд; 7. смешение ЭД-20, ТХЭФ, АРР-2 и ПО-300 – 900±60 секунд; 8. температура охлаждающей воды реактора +10±2 оС; 9. температура смеси после охлаждения + 15±2 оС; 10. давление вакуумирования смеси - 1±0,2 кгс/см2 ; 11. нанесение покрытия на 1м2 изделия приготовленным составом – 600±10 секунд; 12. холодное отверждение – 24 часа; 13. термообработка – 3600±60 секунд 14. температура термообработки – +90±2 оС . Ɍɟɯɧɢɤɨ -ɷɤɨɧɨɦɢɱɟɫɤɚɹɷɮɮɟɤɬɢɜɧɨɫɬɶ 6.2 ɷɩɨ ɤɫɢɞɧɵɯɤɨɦɩ ɨɡɢɬɨɜ Разработанные эпоксидные композиты, как было показано, предлагается использовать в качестве огнестойких покрытий по древесине и металлам, используемых (строительная, в различных приборостроительная, отраслях промышленности автомобилестроение, электротехническая и др.). В связи с этим, проведена калькуляция себестоимости 1 кг огнестойкого покрытия и представлены технико-экономические показатели, табл.6.1-6.2. Таблица 6.1 Калькуляция себестоимости 1 кг огнезащитного эпоксидного состава Статьи затрат Сырье и основные материалы Энергоресурсы Заработная плата производственных рабочих Расходы на социальные нужды Итого условно-переменные расходы Условно-постоянные расходы Полная себестоимость Затраты на 1 кг огнезащитного эпоксидного состава, руб. 100 20 20 5 145 45 190 Таблица 6.2 Технико-экономические показатели Показатели Годовая производственная мощность Капитальные вложения Численность рабочих Себестоимость 1 кг продукции Отпускная цена (без НДС) Цены основных конкурентов Рентабельность производства Срок окупаемости капитальных вложений Таким образом, технико-экономические Единицы Величина измерения показателя кг 45800 тыс. руб. 4913,4 чел. 2 руб. 190 руб. 250 руб. 230-350 % 60 год 2 расчеты подтверждают целесообразность использования в качестве покрытия по древесине и металлам эпоксидной композиции данного состава. При годовой производственной мощности 45800 кг, дополнительные капитальные вложения на организацию производства огнезащитного эпоксидного состава составляют 5 млн. руб., себестоимость 1 кг продукции составит 190 руб., рентабельность – 60%, срок окупаемости капитальных вложений – 2 года. Сравнение разработанного состава с существующими аналогами показывает, что разработанный состав имеет более высокие физикомеханические свойства и является менее горючими, табл.6.3. Таблица 6.3 Свойства эпоксидных полимеров Разрушающее Ударная Состав композиции, масс.ч. напряжение при вязкость, изгибе, МПа кДж/м2 70ЭД-20+30ТХЭФ+10АРР-2+ 60* 28 10,5ПЭПА Не 70ЭД-20+30ТКФ+10АРР-2+40ПО-300 20 разрушаются* 70ЭД-20+30ТХЭФ+0,1ПТК+ 90* 42 10,5ПЭПА Не 70ЭД-20+30ТХЭФ+40ПО-300 34 разрушаются* Аналоги 100ЭС+30Ангидридный отвердитель (Hardener HY 2203) +50Неорг. наполн. 75 15 (Швейцария) 100ЭС+20Тальк+30Ангидридн. отвердитель 55 9 (Россия) Эпоксидный компаунд, Не разрушаются* 22 [Пат. 2131895 РФ] * - прогиб на 1,5 толщины образца КИ, % об 34 38 34 30 27 25 27 ȼɵɜɨɞɵ 1. Доказана возможность направленного регулирования технологических и эксплуатационных свойств эпоксидных композитов за счет использования малых добавок наноразмерных ПТК, введения пластификаторов полифункционального действия и методов химической и механической активации компонентов состава и композиции в целом, обеспечивающие создание эпоксидных эксплуатационными композитов нового свойствами, поколения удовлетворяющими с высокими требованиям большинству отраслей промышленности. 2. Обоснован выбор отвердителей, пластификаторов, модифицирующих добавок и наполнителей эпоксидных составов, обеспечивающих, в результате их химического взаимодействия с полимерной матрицей изменение химического состава эпоксидного полимера, и повышение комплекса физико-механических свойств, а также переход эпоксидных композитов в класс трудносгораемых материалов (КИ возрастает с 19 до 27-30 % объем.). 3. Доказан механизм снижения горючести за счет влияния пластификаторов в конденсированной и газовой фазах, как при низкоскоростном, так и при высокоскоростном пиролизе и горении. При этом обеспечивается увеличение выхода кокса, повышение его теплозащитных свойств, снижение температуры на поверхности горящего полимера и уменьшение скоростей потерь массы. 4. Проведена комплексная оценка свойств немодифицированных и модифицированных полититанатов калия. Доказано их влияние на процесс формирования сетчатой структуры и повышение свойств эпоксидного композита. 5. Выбран эффективный метод активации эпоксидных составов, содержащих полититанат калия и полифосфат аммония – обработка ультразвуком, обеспечивающий равномерное распределение компонентов, улучшающий их взаимодействие, и эксплуатационные свойства. ɋɩɢɫɨɤɥɢɬɟɪɚɬɭɪɵ 1. Мийченко, И.П. Технология полуфабрикатов полимерных материалов. – СПб.: Научные основы и технологии. – 2012. – 374 с. – ISBN 978-5-91703031-9. 2. Федосеев, М.С. Влияние природы эпоксидной матрицы, условий еѐ формирования на термомеханические, термические и адгезионные характеристики полимерного материала / М.С. Федосеев, И. Н. Шардаков, Л. Ф. Державинская, Д. М. Девятериков, Р. В. Цветков / Перспективные материалы. – 2013. – № 8. – с. 11-17. 3. Михайлин, Ю.А. Конструкционные полимерные композиционные материалы. – 2-е изд. – СПб.: Научные основы и технологии. – 2010. – 822 с. – ISBN 978-5-91703-003-6. 4. Кислова, Ю. Российский рынок эпоксидных смол / Ю. Кислова // Композитный мир. – 2009. – № 12. С. 20–21с. 5. Кадыкова, Ю.А. Разработка базальтонаполненных эпоксидных композитов с повышенным комплексом свойств / Ю.А. Кадыкова [и др.] // Дизайн. Материалы. Технология. – 2012. – № 5(25). – C. 124-128. 6. Кадыкова, Ю.А. Наполненные базальтом эпоксидные композиционные материалы / Ю.А. Кадыкова [и др.] // Пластические массы. – 2013. – № 2. – C. 31-33. 7. Jeong Tai Kim. 3-Aminopropyltriethoxysilane effect on thermal and mechanical properties of multi-walled carbon nanotubes reinforced epoxy composites / Jeong Tai Kim, Hee-Cheul Kim, Sun-Kuk Kim And John Kathi // Composite Materials. – 2009. – V. 43, no. 22. – p. 2533-2541. 8. Бобылев, В. А. Состояние и перспективы развития эпоксидных материалов. Специальные смолы. / В. А. Бобылев // Композитный мир. 2006. - №6. – С. 14-17. 9. Лапицкая, Т.В. Эпоксидные материалы / Т.В. Лапицкая, В.А. Лапицкий // Композитный мир. – 2006. – № 7. С. 16–17. 10.Крыжановский, В.К. Технология полимерных материалов / А.Ф. Николаев, В.К. Крыжановский, В.В Бурлов (и др.) // СПб.: Профессия. – 2008. – 534 с. ISBN978-5-93913-152-0. 11.Сидоров, О.И. Исследование реокинетики быстроотверждающегося эпоксиуретанового покрытия / О.И. Сидоров, Ю.М. Милехин, Н.И. Сидорова, А.В. Лапицкий, В.А. Пильченко // Пластические массы. – 2008. – №10 – с.30-32. 12.Михайлин, Ю.А. Специальные полимерные композиционные материалы. / Ю.А.Михайлин. – СПб.: Научные основы и технологии. – 2008. – 660с. 13. Кадыкова, Ю.А. Полимерматричные композиционные материалы на основе эпоксидной матрицы, наполненной дисперсным базальтом / Ю.А.Кадыкова [и др.] // Вестник Саратовского государственного технического университета. – 2012. – № 4(68). – C. 97-99. 14.Зеленский Э.С., Куперман А.М., Горбаткина Ю.А. Армированные пластики – современные конструкционные материалы. – М.: ИХФ РАН. – 2001. – 74 с. 15.Brinkmann S. At al. International Plastics Handbook the Resource for Plastics Engineers. – Ed. Hanser. – 2006. – 920 p. 16.Белозеров, Б.П. Свойства, технология переработки и применение пластических масс и композиционных материалов / Б.П.Белозеров, В.В.Гузеев, К.Е.Перепелкин. – Томск: Изд. НТЛ, 2004. – 224 с. 17.Виноградов В.М. В кн.: Полимерные КМ. – СПб.: Профессия. – 2008. – 560 с. 18. Акатенков, Р.В. Особенности формирования полимерных сеток при отверждении эпоксидных олигомеров с функциализованными нанотрубками / Р.В. Акатенков, С.В. Кондрашов, А.С. Фокин, П.С. Мараховский // Авиационные материалы и технологии. – 2011. – № 2. – c. 31-37. 19.Полимерные композиционные материалы: структура, свойства, технология: учебное пособие / М. Л. Кербер, В. М. Виноградов, Г. С. Головкин и др.; под ред. А. А. Берлина. – СПб.: Профессия, 2008. – 560с. – ISBN 978-5-93913-130-8. 20. Михайлин, Ю. А. Термореактивные связующие ПКМ / Ю. А. Михайлин // Полимерные материалы. – 2009. – №2 – с.40-45. 21. Воронков, А.Г. Эпоксидные полимеррастворы для ремонта и защиты строительных изделий и конструкций / А.Г. Воронков, В.П. Ярцев // Учебное пособие с грифом УМО. – Тамбов: Изд-во Тамб. гос. техн. ун-та. – 2011. – 85 с. 22. Баженов С.Л., Берлин А.А., Кульков А.А., Ошмян В.Г. Полимерные композиционные материалы: прочность и технология. – Долгопрудный, МО: Изд-во Интеллект. – 2010. – 352 с. ISBN 978-5-91559-045-7. 23. Бобылев, В. А. Современное производство эпоксидных смол. Диановые и специальные смолы на основе бисфенола и его производных / В. А. Бобылев // Композитный мир. - 2006. - №5. – С. 10-14. 24. Воробьев, А. Эпоксидные смолы / А. Воробьев // Компоненты и технологии. – 2003. – №8. – с. 170-173. 25. Связующие для стеклопластиков / под ред. Н. В. Королькова. – М.: Химия, 1975. – 63с. 26. Чернин, И. З. Эпоксидные полимеры и композиции / И. З. Чернин, Ф. М. Смехов, Ю. В. Жердев. – М.: Химия, 1982. – 230с. 27. Исследование отвердителей для эпоксидных связующих / Л. Я. Мошинский, З. А. Зубкова, М. Н. Приз, М. Ф. Стецюк // Новые связующие для армированных пластиков. – М.: ВНИИ стеклопластиков и стекловолокна, 1982. – с. 26-40. 28. Ghaemy, M. Kinetic analysis of curing behavior of diglycidyl ether of bisphenol a with imidazoles using differential scanning calorimetry techniques / М. Ghaemy, S. Sadjady // J.Appl. Polym. Sci. – 2006. – v. 100. – р. 2634-2641. 29. Камон, Т. Достижения в области производства и применения отвердителей для эпоксидных смол / Т. Камон. ВЦП № Ц – 48677 // Сикидзай кекайси. – 1974. – №1. – с. 2-11. 30. Федосеев, М.С. Отверждение эпоксиангидридных композиций в присутствии имидазолов / М.С. Федосеев, Л.Ф. Державинская, В.Н. Стрельников // Журнал прикладной химии. – 2010. – т. 83, вып. 8. – с. 13031307. 31. Лапицкий, В. А. Новые материалы на основе эпоксидных смол, их свойства и область применения. / В. А. Лапицкий, Т. И. Пилипенко, А. В. Иванов. – Л.: Ленинград. Дом науч.-техн.пропаганды, 1974. – 258с. 32.Эпоксидные и полиуретановые строительные композиты / А. Н. Бобрышев, Д. Е. Жарин, Е. в. Кондратьева и др. – Саратов: Сарат. гос. техн. ун-т, 2005. – 159с. – ISBN 5 – 7433 – 1566 – 3. 33.Еселев, А.Д. Эпоксидные клеи / А.Д. Еселев // Композитный мир. – 2006. – № 4. – С. 18-20. 34.Свинцова, Е. В Старение модифицированных аминных отвердителей эпоксидных смол / Е. В. Свинцова, В. А. Митрофанов // Пластические массы. - 2004. - №3. - С.48-51. 35. Николаев, А. Ф. Синтетические полимеры и пластические массы на их основе / А. Ф. Николаев. – М.: Химия, 1966. – 678с. 36. Кардашов, Д. А. Полимерные клеи. Создание и применение / Д. А. Кардашов, А. П. Петрова. – М.: Химия, 1983. – 256с. 37. Николаев, А. Ф. Технология пластических масс / А. Ф. Николаев. – Л.: Химия, 1977. – 266с. 38. Алентьев, А.Ю. Связующие для полимерных композиционных материалов / А.Ю. Алентьев, М.Ю. Яблокова // Московский государственный университет имени М.В. Ломоносова. – Москва. – 2010. – 69 с. 39. Бобылев, В.А. Отвердители эпоксидных смол / В.А. Бобылев // Композитный мир. - 2006. - №4. – С. 20-24. 40. Нигин, А. Опыт работы с эпоксидными смолами / А. Нигин // Композитный мир. – 2006. – №5. – С. 20-23. 41.Игнатьев, В.А. Эпоксидные гидроксиалкилзамещенными композиции, модифицированные мочевинами / В. А. Игнатьев [и др.] // Пластические массы. – 2003. – №7. – С. 35-36. 42.Кондратьев, В.В. Новый отвердитель эпоксидных смол / В. В. Кондратьев, О. В. Бобырь // Пластические массы. – 2007. – №5. – С. 42-43. 43.Асланов, Т.А. Отверждение эпоксидных смол дигидразином / Т. А. Асланов // Пластические массы. – 1989. – №5. – С. 48-49. 44.Чуваев, В.Ф. Отверждение эпоксидианового олигомера ЭД-20 12вольфрамофосфатами кобальта и меди / В. Ф. Чуваев, А. Б. Бараш, Е. М. Ярославцева // Пластические массы. – 1989. – № 9. – С. 71-75. 45.Волков А.С. Изучение процесса отверждения связующего на основе бифункционального эпоксидного олигомера в смеси с тетра- и полиглицидиловыми модификаторами различными методами / А. С. Волков [и др.] // Пластические массы. – 2008. – №10. – С. 7-10. 46.Бобрышев, А.Н. Новый отвердитель эпоксидных смол / А. Н. Бобрышев [и др.] // Пластические массы. – 1998. – №2. – С.30-32. 47.Ли, Х. Справочное руководство по эпоксидным смолам / Х. Ли, К. Невилл. - М.: Энергия, 1973. – 416 с. 48.Зиновьева, Е.Г. Комплексы кислот Льюиса с трис(галоген)-алкилфосфатами – новые отвердители эпоксидных смол / Е. Г. Зиновьева, В. А. Ефимов, Н. И. Кольцов // Пластические массы. – 2008. – №2. – С. 35-36. 49.Асланов, Т.А. Отверждение эпоксидной смолы ЭД-20 диэфиродисульфимидом сульфоизофталевой кислоты / Т.А. Асланов, У.М. Мамедли, Н.Я. Ищенко, А.М. Гулиев // Пластические массы. – 2011. – 75.Амосова, Э. В. Эластичные полимеры на основе галогенсодержащих эпоксидных смол / Э. В. Амосова, Е. В. Дудина, Н. С. Хахалина // Пластические массы. – 1986. – № 8. – С. 18–19. 76.Кодолов, В. И. Замедлители горения полимерных материалов: учебник / В. И. Кодолов. – М. : Химия, 1980. – 274 с. 77.Дядченко, А.И. Пути уменьшения дымообразования и выделения токсичных газов при горении полимерных материалов / А.И. Дядченко, В.В. Копылов, В.С. Воротилова и др. // Пластические массы. – 1982. №10. – С. 49-52. 78.Пат.2056444 РФ МКИ 6 C 08 Д 63/02 Огнестойкая композиция / О.И. Тужиков, С.Н. Бондаренко, Т.В. Хохлова. - №93025689/26; Заявлено 1.02.96; Опубл. 25.08.96 // Изобретения. 1996. - №8. –С. 236. 79.Пат.2056445 РФ МКИ 6 C 08 Д 63/02 Огнестойкая композиция / О.И. Тужиков, С.Н. Бондаренко, Т.В. Хохлова. - №93025690/26; Заявлено 1.02.96; Опубл. 25.08.96 // Изобретения. 1996. - №8. –С. 237. 80.Артемов, В.Н. Реакционноспособные фосфорсодержащие органические соединения – эффективные антипирены для прочных трудногорючих эпоксидных полимеров / В.Н. Артемов, Н.А. Юрченко, З.Ф. Назарова и др. // Пластические массы. – 1983. - №9. – С.44-46. 81.Ломакин, С.М Новые типы экологически безопасных систем снижающих горючесть полимеров / С.М. Ломакин, Л.С. Ширяева, Г.Е. Заиков // Пластические массы. – 1998. - №5. – С. 78. 82.Конова, Н.М. Снижение горючести с помощью азотосодержащих соединений/ Н.М. Конова, В.А. Огнева, В.С.Воротилина// Пластические массы. – 1984. – №1. – С. 53-57. 83.Пат. 2261879 Япония, МКИ6 C08L77/02, C09К3/28. Огнестойкая полимерная композиция / Х. Иида. – № 2587399/05; заявлено 03.03.1978; опубл. 10.03.1979 // Открытия Изобретения Промышленные образцы Товарные знаки. 84.Гулай, О.И. Свойства кремнейорганического композиционных лака КО-921 материалов структурированных на основе эпоксидной смолой ЭД-20 / О. И. Гулай, Я. А. Середницкий // Пластические массы. – 2001. – № 12 –с.21-23. 85. Суменкова, О.Д. Влияние наполнителей на процессы отверждения и свойства ЭД-20 / О. Д. Суменкова, B. C. Осипчик, Е. Д. Лебедева, О. А. Кононова // Пластические массы. – 2001. – № 12 – с. 35-37 86.Амирова Л. М., Сайфутдинов А. Ф., Максумова А.Ф., Амиров P.P.//Журнал доклады международной конференции «Композит – 2007». Саратов, 3-6 июля 2007 г. / СГТУ. – Саратов: 2007. – С. 333-335 – ISBN 978 – 5 – 7433 – 1819 – 3. 93.Ширшова, Е.С. Огнезащитные покрытия для древесины / Е.С. Ширшова, Е.В. Плакунова, Е.А. Татаринцева, Л.Г. Панова // Вестник Саратовского государственного технического университета. – 2006. – № 4 (16), вып.1. – C. 46-51. 94.Ширшова, Е.С. Изучение влияния модификаторов на свойства эпоксидных композиций / Е.С. Ширшова, Е.А. Татаринцева, Е.В. Плакунова, Л.Г. Панова // Пластические массы. – 2006. – № 12. – C. 34-36. 95.Яковлева, Р.А. Снижение дымообразующей способности вспучивающихся эпоксидных покрытий пониженной горючести / Р. А. Яковлева, Ю. В. Попов, Т. Н. Обиженко, А. Н. Григоренко, С. В. Новак, А. В. Довбиш // астжиж сборник научных трудов. – СПб.: ЦОП "Профессия", 2011. – С. 181-183. – ISBN 978-5-91884-032-0. 115. Джатиева, Р.Д. Исследование доломита в качестве наполнителя полимерных композиций / Р.Д. Джатиева // Пластмассы со специальными свойствами: сборник научных трудов. – СПб.: ЦОП "Профессия", 2011. – С. 317-319. – ISBN 978-5-91884-032-0. 116. Степин, С.Н. Модификация цинконаполненных эпоксидных покрытий наноразмерным цинковым порошком / С.Н. Степин, С.И. Толстошеева, М.С. Давыдова // Технические решения и инновации в технологиях переработки полимеров и композиционных материалов: материалы Научной школы, г. Казань. 26-30 ноября 2012 г. – Казань: Изд-во "Ихлас", 2012. – C. 147-148. 117. Старокадомский, поверхности на концентрированной Д.Л. Влияние химическую азотной аэросилов стойкость кислоте / Д.Л. различной удельной эпоксиполимера Старокадомский в // Пластические массы. – 2010. - №6. – С. – 27-33. 118. Химия поверхности кремнезѐма. Под.ред.акад.А.А.Чуйко. – Киев: Издво ИХП НАНУ, 2004, Ч.1, 2., 1300 с. 119. Kim W.G., Ryu J.H. Physical-properties of epoxy molding compound for semiconductor encapsulation according to the coupling treatment process change of silica // J.Appl.Polym.Sci., 1997, V.65, N10. р. 1975-1982. 120. Билогубка, О.Р. Влияние дисперсных наполнителей на термомеханические и термические свойства эпоксидного компаунда / О.Р. Билогубка, И.В. Малахова, О.В. Шийчук // Полимерный журнал. – 2005. – Т. 27, №4. – с. 268-271. 121. Preparation and characterisation of nanosilica / epoxy nanocomposite / N.Dilsiz, I.Bagci, H.Yaluz, A.Bicer // China-Europe Symposium. – Budapest, 2007, р.55. 122. Коробщикова, Т.С. Влияние оптимального соотношения наполнителей на физико-механические характеристики эпоксидных покрытий / Т.С. Коробщикова, Н.А. Орлова // Пластические массы. – 2011. - №6. – С. – 4042. 123. Сулейманов С.Н., Агаджанов Р.Т., Салахов М.С.// Пластические массы. – 1995. – № 4. – С. – 21-22. 124. Чернин И.З., Смехов Ф.М., Жердев Ю.В. Эпоксидные полимеры и композиции. М.: Химия, 1982. – С. – 230. 125. Садыгов, Ш.Ф. Покрытия на основе модифицированной смолы ЭД-20 / Ш.Ф.Садыгов, Н.Я.Ищенко // Пластические массы. – 2006. – № 6. – С. – 34-36. 126. Садыгов, Ш.Ф. Галоидсодержащие модификаторы для эпоксидных смол / Ш.Ф. Садыгов, Н.Я. Ищенко, Х.Г. Назаралиев, С.А. Агаева // Пластические массы. – 2011. - №4. – С. – 24-26. 127. Панкеев, В.В. Новые наполнители эпоксидных компаундов на основе модифицированных целлюлозосодержащих отходов / В.В. Панкеев, А.В. Никифоров, Е.С. Свешникова, Л.Г. Панова // Пластические массы. – 2012. – № 5. – С. 50-52. 128. Челышева, И.А. Эпоксидные композиты, наполненные отходами обмолота сельскохозяйственного производства /И.А. Челышева, Е.С. Свешникова, В.В. Панкеев, Л.Г. Панова // Волокна и пленки 2011. Перспективные переработки технологии волокнистых и оборудование и пленочных для производства материалов: и материалы Международной научно-практической конференции-семинара, Могилев, Беларусь. 28 октября 2011 г. – Могилев: Могилевский гос. ун-т продовольствия, 2011. – C. 152 -155. 129. Челышева, И.А. Исследование процессов при пиролизе и горении эпоксидных композитов, наполненных отходами обмолота сельскохозяйственного производства / И.А. Челышева, Е.С. Свешникова, В.В. Панкеев, автоматизация, Л.Г. Панова системы // Информационные автоматизированного технологии, проектирования промышленных систем и строительных объектов: сборник научных трудов III Всероссийской научно-технической конференции. – Саратов: Сарат. гос. техн. ун-т, 2011. – С. 53-56. - ISBN 978-5-7433-2443-9. 130. Ильин, С.О. Реологические и механические свойства эпоксикомпозитов, модифицированных наночастицами монтмориллонита / С.О. Ильин, И.Ю. Горбунова, Е.П. Плотникова, М.Л. Кербер // Пластические массы. – 2011. – № 3. – С. 56-60. 131. P.M. Ajayan, L.S. Schadler, P.V. Braun. Nanocomposite Science and Technology. WILEY-VCH Verlag, 2003. 132. Vineeta Nigam, D. K. Setua, G. N. Mathur, Kamal K. Kar//J. Appl. Polymer Sci. 2004.-V. 93 I. 5.-P. 2201. 133. Tie Lan, Thomas J. Pinnavaia//Chem. Mater.-1994.-№ 6.-P. 2216. 134. Alessandra L. Poli, Tatiana Batista, Carla C. Schmitt, Fergus Gessner, Miguel G. Neumann//J. Colloid Interface Sci.-2008.-№ 325.-P. 386. 135. Adam S. Zerda, Alan J. Lesser//J. Polymer Sci. B Polymer Phys.-2001.-V. 39. I. 11.-P. 1137. 136. Ke Wang, Ling Chen, Jingshen Wu, Mei Ling Toh, Chaobin He, Albert F. Yee//Macromolecules.-2005.-V. 38. I. 3.-P. 788. 137. Костромина, Н.В. Влияние наномодификаторов на свойства эпоксидных композитов / Н.В. Костромина, Фам Куанг Тхуан, Чунг До Динь, В.С. Осипчик // Пластические массы. – 2011. – № 6. – С. 43-48. 138. Xian Guijun, Walter Rolf, Haupert Frank. Трение и износ нанокомпозитов на основе эпоксидных смол и диоксида титана: влияние добавок коротких углеродных волокон и частиц арамида или политетрафторэтилена. Friction and wear of epoxy/TiO2 nanocomposites: influence of additional short carbon fibers, Aramid and PTFE particles//Compos. Sci. and Technol.-2006.-№16.-С. 3199-3209. 139. Аскадский А. А., Шевнин Н. Л., Барабанова А. И., Филиппова О. Е., Хохлов А. Р. Механико-оптические свойства полимерных нанокомпозитов на основе эпоксидной смолы и наночастиц двуокиси кремния / 4 Всероссийская Каргинская конференция, посвященная 100- летию со дня рождения академика В. А. Каргина, "Наука о полимерах 21му веку", Москва, 29 янв.-2 февр., 2007.-Т. 3. М.: МГУ.-2007.-С. 262. 140. Дубкова, В.И. Эпоксидные нанокомпозиты элементосодержащих углеродных волокон / на основе В.И. Дубкова // 18 Менделеевский съезд по общей и прикладной химии, Москва, 23-28 сент., 2007: Тезисы докладов. Т. 2. Химия материалов. наноструктуры и нанотехнологии. М.: Граница. – 2007. – С. 230. 141. Jana Soumen, Zhong Wei-Hong Изучение методом инфракрасной спектроскопии нанокомпозитов, с фурье-преобразованием содержащих старения эпоксидных реакционноспособные графитовые нановолокна. FTIR study of ageing epoxy resin reinforced by reactive graphitic nanofibers//J. Appl. Polym. Sci.-2007.-№5.-С. 3555-3563. 142. Ye Yueping, Chen Haibin, Wu Jingshen, Ye Lin Ударопрочные эпоксидные нанокомпозиты, содержащие в качестве наполнителя нанотрубки, полученные из природных материалов. High impact strength epoxy nanocomposites with natural nanotubes//Polymer.-2007.-№21.-С. 64266433. 143. Preparation and characterization of transparent ZnO/epoxy nanocomposites with high-UV shielding efficiency//Polymer.-2007.-№6.-С. 2127-2132. 144. McCook N. L., Boesl B., Burris D. L., Sawyer W. G. Содержащие ZnO и политетрафторэтилен эпоксидные нанокомпозиты. Оптимизация трения и износа. Epoxy, ZnO, and PTFE nanocomposite: friction and wear optimization//Tribol. Lett..-2006.-№3.-С. 253-257. 145. Ghaemy M. Исследование механизма реакции хелата меди с DGEBA с использованием ДСК. Study of the reaction mechanism of the copper chelate with DGEBA using DSC//J. Therm. Anal. and Calorim..-2003.-№2.-С. 743752. 146. Васильева, А.А. Наномодифицированные эпоксидные связующие для конструкционных композитов // А.А. Васильева, Е.А. Беляева, С.В. Шацкий, А.К. Кычкин, В.С. Осипчик // Дизайн. Материалы. Технология. – 2012. – №5 (25). – С. 145-147. 147. Натрусов В. И., Шацкая Т. Е., Беляева Е. А. и др. «Некоторые результаты исследований по влиянию наноматериалов углеродного и силикатного типов на свойства эпоксидных матрицы» Труды международной конференции «Нанотехнологии-производству» М. О., Фрязино, 2008 г. 148. Баль М. Б., Беляева Е. А., Натрусов В. И. И др « Наномодифицированные эпоксидные матрицы для КМ на основе органических и минеральных волокон» Сборник трудов Российской инженерной - Академии, 2010 г. 149. Кузнецов, Д.В. Перспективы использования модифицированных силанами нанопорошков в материалах на основе олигомеров / Д.В. Кузнецов, В.В. Чердынцев, Д.С. Муратов, А.Г. Юдин, Д.В. Лысов, С.Д. Калошкин // Материаловедение. – 2010. – №7. – С. 35-40. 150. Kuznetsov, D. V Structural Special Features in Nanodispersed Ni–SiO2 Composite Materials Produced by Method of Chemical Dispersion / D. V. Kuznetsov, D.V. Lysov, V.V. Levina, M.N. Kondrat’eva, D.I. Ryzhonkov, S.D. Kaloshkin // Inorganic Materials, 2010, Vol. 1, No. 1. P. 57–63. 151. Tcherdyntsev, V. V. Mechanochemical Synthesis of Ultradispersed Powders of Manganese and Zinc Oxides / V.V. Tcherdyntsev, F.S. Senatov, S.D. Kaloshkin, D.V. Kuznetsov // Inorganic Materials. – 2011. – Vol. 2, No. 1. – P. 5–9. 152. Sanchez-Monjaras T. Molten salt synthesis and characterization of polytitanate ceramic precursors with varied TiO2/K2O miolar ratio / SanchezMonjaras T., A.V.Gorokhovsky, J.I. Escalante-Garcia // J. Am. Ceram. Soc. 2008. – Vol. 91, No 9. – P. 3058–3065. 153. Гороховский, А.В Производство субмикро-наноразмерных полититанатов калия и композиционных материалов на их основе / А.В. Гороховский, [и др] // Нанотехника. – 2009. - № 19. – С. 38-44 154. Голых, Р.Н. Ультразвуковая кавитационная обработка вязких и жидких высокодисперсных сред / Р. Н. Голых, С. С. Хмелев, В. Н. Хмелев // Измерения, автоматизация и моделирование в промышленности и научных исследованиях (ИАМП-2010): материалы 7-й Всероссийской научно-технической конференции 6-7 октября 2010 года / Алт. готехн. ун-т, БТИ. Бийск: Изд-ва Алт. гос. техн. ун-та, 2010. – С. 125-129. ɉɪɢɥɨɠɟɧɢɹ