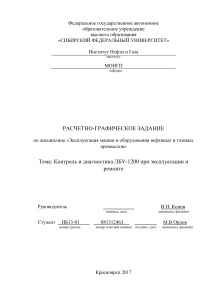

МИНОБРНАУКИ РОССИИ РГУ НЕФТИ И ГАЗА (НИУ) ИМЕНИ И.М. ГУБКИНА Факультет Разработка нефтяных и газовых месторождений Бурение нефтяных и газовых скважин Кафедра Оценка: Проверил: Рейтинг: (подпись) (фамилия, имя, отчество) (дата) ОТЧЕТ О САМОСТОЯТЕЛЬНОМ ИЗУЧЕНИИ Темы: Буровые лебедки ВЫПОЛНИЛ: Студент группы РБ-17-02 (номер группы) Красовицкий Михаил Дмитриевич (фамилия, имя, отчество) (подпись) 25.04.2020 (дата) Москва, 20 20 Оглавление Раздел 1. .........................................................................................................................................3 Раздел 2. .........................................................................................................................................3 Раздел 3. .........................................................................................................................................9 Раздел 4. .......................................................................................................................................10 Раздел 5. .......................................................................................................................................14 Раздел 6. .......................................................................................................................................15 Список используемой литературы.........................................................................................17 Раздел 1. Буровая лебедка является основным механизмом буровой установки и нужна для следующих операций: 1. СПО; 2. Удержание колонны труб на весу в процессе бурения или промывки скважины; 3. Передачи вращательной энергии ротору; 4. Свинчивания, развинчивания труб; 5. Производства вспомогательных работ по подтаскиванию бурового инструмента, оборудования, труб и др. Раздел 2. Станина – это металлическая сварная рама, на которой монтируются узлы лебедки. Она должна предохранять отдельные детали лебедки от повреждения и утери при транспортировке, а также делать лебедку более жесткой и прочной. Если лебедка установлена на крупноблочном основании, то на повторный монтаж ее при строительстве буровой почти не затрачивается времени. Подъемный вал (рис. 2) – главный вал буровой лебедки, а иногда и единственный. На конце вала 7 укреплена шинно-пневматическая муфта 1, которая служит для включения лебедки от звездочки 2. Рис 2. Подъемный вал лебедки Звездочка 8, трансмиссия регулятора подачи долота и барабан 9 муфты включения вспомогательного тормоза расположены на другом конце вала. Между кореными подшипниками 3 напрессован и закреплен на шпонке барабан. Он состоит из бочки 6 и дисков 5. Наружная поверхность барабана гладкая или с канавками под определенный диаметр талевого каната. Тормозные шкивы 4 крепят к обоим концам барабана к дискам на болтах. На рис. 3 показана тормозная система лебедки. Рис 3. Тормозная система лебедки Трансмиссионный вал предназначен для приема одной скорости от силового привода и передачи двух и более скоростей промежуточному валу и иногда одной высокой скорости на подъемный вал. Промежуточный вал устанавливается только на трехвальных лебедках. На концах этого вала расположены катушки, применяемые во время проведения вспомогательных работ и работ по раскреплению и свинчиванию бурильных труб при СПО. Канат на барабан буровой лебедки наматывается и свивается с разной скоростью, которая зависит от скорости спуска и подъема крюка, а также от того, сколько струн находится в талевой оснастке. При расхаживании, ликвидации аварий в скважине, а также в ряде других технологических операций скорость крюка при работе с колоннами большого веса обычно равна 0,2 м/c, в некоторых ситуациях – еще ниже. Это технологические скорости работы лебедки. Технические скорости, которые находятся в диапазоне 0,5-1,8 м/с, - скорости подъема ненагруженного элеватора и бурильных колонн. Для минимизации износа оборудования стараются избегать превышения данных скоростей, т.к. это чревато ухудшением качества намотки каната на барабан. Скорости спуска колонн по понятным причинам выше. Они определяются весом колонн и технологическими особенностями разрабатываемой скважины. Как правило, максимальная скорость спуска бурильных колонн составляет 3 м/с, в то время как минимальный порог – 0,2 м/с (для обсадных колонн). На этапе бурения благодаря лебедке буровая колонна перемещается со скоростью, максимальный порог которой установлен на 1,5 м/с. Навивание каната на лебедочный барабан при подъеме осуществляется под действием силы тяжести, свивание при спуске – с небольшим натяжением. Такой подход призван создать номинальные условия работы каната, препятствуя его быстрому износу. Одновальная лебедка (рис. 4) состоит из пульта управления 1, фрикционной муфты 2 с рычагом 3, подъемного вала 5, промежуточного вала для привода ротора 6, кожухов 7 и 8, электромагнитного тормоза 9, установленных на общей металлической раме 4. Рис 4. Одновальная лебедка Двухвальная лебедка (рис. 5) состоит из жесткой стальной рамы 1, на которой на стойках 4 монтируются трансмиссионный и подъемный валы 6 и 5, двухроторный гидродинамический тормоз 7, промежуточный вал 12, предназначенный для переачи вращательной энергии на ротор. Рис 5. Двухвальная лебедка Существуют двухвальные лебедки с приводом от зубчатого редуктора. Производят лебедки для бурения скважин до 5000м, которые делают из двух отдельных агрегатов – подъемного и трансмиссионного. Трехвальная лебедка (рис. 6) состоит из подъемного 15, трансмиссионного 5, катушечного 3 валов и дополнительного вала 9 для привода ротора. Данная лебедка приводится от зубчатой коробки перемены передач с выходными ведущими валами. Рис 6. Трехвальная лебедка Раздел 3. К основным параметрам буровых лебедок относят мощность, скорости подъема, тяговое усилие, длина и диаметр барабана лебедки. Мощность лебедки определяется через полезную мощность на барабане лебедки, которая должна быть достаточной для выполнения СПО и аварийных работ при бурении и креплении скважин заданной конструкции. Если мощности будет недостаточно, то возрастет время СПО. Диаметр барабана лебедки выбирают в зависимости от диаметра талевого каната: 𝐷б = (23 ÷ 26)𝑑к Длина барабана выбирается с таким расчетом, чтобы при заданном диаметре обеспечить навивку каната в 3-4 слоя. Окончательную длину барабана определяют с учетом числа слоев навивки каната и конструктивно приемлемой длины подъемного вала буровой лебедки. Для расчета длины барабана в зависимости от числа слоев навивки можно использовать номограмму (рис. 7). Рис 7. Номограмма для определения числа слоев каната на барабан лебедки Раздел 4. По способу управления подачей долота различают буровые лебедки с ручным и автоматическим управлением, осуществляемым посредством регулятора подачи долота. Подача долота – это последовательное опускание верхней точки КБТ в процессе бурения, при этом скорость подачи долота должна быть равна скорости разбуривания. При ручной подаче бурильщик периодически растормаживает барабан лебедки по показаниям амперметра (току статора) и индикатору веса КБТ. Задача плавной и равномерной подачи долота решается применением автоматических регуляторов. При этом долото подается на забой автоматически в зависимости от параметров, характеризующих режим бурения, например, давления на забое или тока статора бурового двигателя. В зависимости от места расположения, автоматические регуляторы подачи долота бывают наземными или глубинными (погружными). Наземные регуляторы подачи по конструктивному признаку силового узла разделяют на электромашинные, гидравлические и фрикционные. Если конструкция силового узла позволяет только опускать КБТ с различной скоростью, то такие регуляторы называют пассивными. Если же имеется возможность не только опускать, но и приподнимать КБТ, то такие регуляторы называют активными. Электромашинные регуляторы подачи долота РПДЭ-3, РПДЭ-7, РПДЭ-8 (рис. 15) предназначены для поддержания режимов бурения скважин при турбинном и роторном бурении, они входят в комплект серийных буровых установок последних выпусков. Регулятор РПДЭ-7 используется для морских буровых установок. Основные тормозные устройства предназначены для остановки механизмов и машин и приводятся в действие в конце движения, при длительных перерывах в работе. В качестве основных тормозов в буровых установках используются фрикционные тормозные устройства, которые подразделяются на ленточные и колодочные. Вспомогательные тормоза предназначены для длительного торможения с целью снижения скорости движения. В качестве вспомогательных тормозов в буровых машинах используют гидродинамические и электрические тормозные устройства. В ленточном тормозе (рис. 8) рабочий элемент – гибкая лента с фрикционными накладками, которые прижимаются к тормозному шкиву при угловом смещении одного из концов ленты. В колодочном тормозе рабочий орган – колодки, которые при встречном линейном смещении прижимаются к наружной поверхности тормозного барабана. Рис 8. Ленточный тормоз буровой лебедки Гидродинамический тормоз предназначен для облегчения труда бурильщика. В связи с увеличением глубины скважины и веса бурильной колонны при торможении лебедки во время СПО необходимо прикладывать большие усилия к ленточному тормозу. К подъемному валу лебедки при помощи муфты присоединяется вспомогательный тормоз, автоматически ограничивающий и регулирующий скорость спуска бурильных и обсадных труб, превращая часть выделяющейся энергии в тепло. Система гидравлического дискового тормоза (рис. 9) состоит из пары тормозных дисков, смонтированных на барабане буровой лебедки, а не на тормозной шайбе, постоянного отжатого и прижатого остряка тормоза, установленного на опорном рычаге, и шкафа управления, оснащенного рукояткой тормозного рычага и устройством гидравлического привода. С помощью плеча рычага язычок тормоза прилагает силу сжатия пружины на обе стороны тормозного диска в направлении, противоположном движению вращения фрикционной колодки. Прижатый остряк тормоза высвобождает силу пружины в цилиндре с помощью гидравлического давления. Гидравлическое давление, необходимое для остряка тормоза, вырабатывается устройством гидравлического привода, включающего в себя два регулируемых плунжерных насоса постоянного напора производства американской компании Паркер Ко., электрический шестеренчатый насос для добавления присадки к маслам, фильтрации, циркуляции и охлаждения и один ручной объемный аварийный поршневой насос. При нормальной работе один плунжерный насос обеспечивает всю энергию, необходимую тормозной системе, а другой насос является резервным. Гидравлический аккумулятор является не только краткосрочным источником питания для тормозной системы, но и делает реакцию на срабатывание тормозной системы более чувствительной. Основной тормозной клапан обеспечивает нормальную работу буровой лебедки с регулируемым контролем основного тормоза. Аварийный тормозной клапан используется в аварийных ситуациях или при применении тормоза после того, как бурильщик покинет кабину управления. Он подсоединен к вентиляционной выработке для срочного торможения при включении клапана предупреждения столкновения или пневмотормоза. В настоящее время система гидравлического дискового тормоза используется на буровых установках для бурения на глубину от 1000 метров (3280 футов) до 7000 метров (23000 футов). Рис 9. Система гидравлического дискового тормоза Раздел 5. В качестве регуляторов скорости опускания бурильной колонны используют электропорошковые вспомогательные тормоза буровой лебедки. В этом случае тормоз должен развивать момент, которого будет достаточно для полной остановки бурильной колонны, а регулировка скорости ее опускания осуществляется бурильщиком путем изменения тока возбуждения, что не требует больших усилий со стороны оператора. Буровые лебедки с приводом от дизелей и электродвигателей переменного тока имеют ступенчатую подъемную характеристику (рис. 10). Рис 10. Тяговая характеристика лебедки Лебедки с дизель-гидравлическим приводом имеют непрерывноступенчатую тяговую характеристику. В данном случае скорости подъема и предельные нагрузки на крюке рассчитываются по мощности и соответствующей ей частоте вращения выходного вала гидротрансформатора, значения которых определяются из совместной характеристики дизеля и гидротрансформатора. Лебедки с приводом от двигателей постоянного тока имеют бесступенчатую подъемную характеристику. Скорости подъема и нагрузки на крюке в этом случае рассчитываются из условия постоянства используемой мощности двигателя. Раздел 6. Натяжение ходовой струны при подъеме (тяговое усилие на барабане лебедки) вычисляется по следующей формуле: 𝑆𝑥 = 𝑃 𝑖тс 𝜂тс Где 𝜂тс – КПД талевого механизма, 𝑖тс – передаточное отношение талевого механизма, 𝑃 – расчетная нагрузка (воспринимаемая рабочими струнами).[3] Определение частоты вращения трансмиссионного вала лебедки. Данный вал получает движение от привода через звездочку 𝑧тв и имеет частоту вращения в пределах возможности регулирования привода: 𝑧пр 𝑛тв = 𝑛пр 𝑧тв Где 𝑛тв – частота вращения трансмиссионного вала, 𝑧пр – число зубьев звездочки на выходном валу привода, 𝑧пр – число зубьев на трансмиссионном валу лебедки. Частота вращения промежуточного вала определяется аналогично частоте вращения трансмиссионного вала. [1] Число ступеней передач зависит от типа привода буровой лебедки. При использовании электродвигателей постоянного тока имеем бесступенчатое изменение скоростей подъема в заданном диапазоне регулирования. В зависимости от нагрузки 𝐺𝑖 по условию полного использования выходной мощности 𝑁дв двигателя промежуточные скорости подъема 𝑣𝑖 = 𝑁дв 𝜂 (𝐺𝑖 + 𝐺𝑇 ) Определение диаметра барабана лебедки выбирают в зависимости от диаметра талевого каната (данный вопрос описывался в разделе про барабан буровой лебедки). Расчеты на прочность деталей и узлов лебедки выполняются по тяговому усилию, возникающему при допускаемой нагрузке на крюке, с учетом веса подвижных частей талевого механизма, кратности оснастки и потерь на трение при подъеме. Путем изменения кратности оснастки можно получить близкие по величине тяговые усилия для лебедок, используемых в буровых установках смежных классов. Благодаря этому сокращается номенклатура лебедок и других агрегатов подъемного механизма, используемых в буровых установках различных классов. [2] Список используемой литературы 1. Лесецкий В. А., Ильский А. Л. Буровые машины и механизмы: Учебник для техникумов – 2-е изд., перераб. и доп. – М.: Недра, 1980. 391с. 2. Баграмов Р.А. Буровые машины и комплексы: Учебник для вузов. – М.: Недра, 1988. – 501 с.: ил.