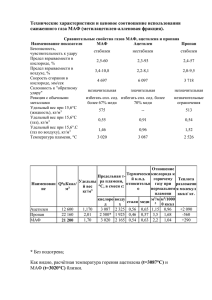

Содержание 2 1. Общие сведения.............................................................................................................................. 3 2. Оборудование и вспомогательная аппаратура для рабочего поста .......................................... 5 2.1 Баллоны ......................................................................................................................................... 5 2.1.1 Баллоны для газа МАФ ............................................................................................................. 6 2.1.2 Баллоны для кислорода ........................................................................................................... 7 2.2 Редукторы .................................................................................................................................... 8 2.2.1 Редуктор баллонный пропановый ........................................................................................... 8 2.2.2 Редуктор кислородный ............................................................................................................. 9 2.3 Рукава (шланги) ............................................................................................................................ 9 2.3.1 Осмотр рукавов ....................................................................................................................... 10 2.3.2 Испытания рукавов ................................................................................................................. 10 2.3.3 Эксплуатация рукавов ............................................................................................................ 10 2.4 Горелки ........................................................................................................................................ 10 2.5 Клапаны обратные огнепреградительные для газопламенной обработки с применением газа МАФ........................................................................................................................................... 12 3 Технология сварки с применением газа МАФ. .......................................................................... 15 3.1 Технология и техника сварки .................................................................................................... 15 3.2.2 Конструктивные элементы и размеры ................................................................................. 17 3.2.3 Технология сварки ................................................................................................................. 17 3.3 Выбор присадочного материала ............................................................................................... 20 3.3 Контроль качества и испытания сварных соединений ........................................................... 21 4 Общие требования охраны труда, пожарной и промышленной безопасности, производственной санитарии при использовании газа МАФ ..................................................................... 21 4.1 Общие требования...................................................................................................................... 21 4.2 Требования по обеспечению пожаро- и взрывобезопасности ............................................... 22 4.2 Требования безопасности перед началом работы ................................................................... 23 4.3 Требования безопасности при выполнении работы ............................................................... 24 4.4 Требования безопасности в аварийных ситуациях ................................................................. 24 4.5 Требования безопасности по окончании работы .................................................................... 25 5 Хранение и транспортировка сжиженных газов ........................................................................ 25 3 Настоящая инструкция разработана с учётом требований СТБ ISO156072009, СТБ ISO 15609-2-2009 и является справочным материалом при организации работ по газопламенной обработке металлов с использованием газа МАФ (метилацетилен-алленовая фракция). Инструкция распространяется на газовую сварку прочих металлических конструкций, с учётом требований ТНПА, трубопроводов с наружным диаметром от 14 мм до 150 мм с толщиной стенки до 6 мм, газокислородную резку металлов, прочие газопламенные процессы, с использованием в качестве горючего газа - МАФ, включая процессы газопорошкового напыления и наплавки композиционных порошковых и монолитных (проволок, шнуров) наплавочных материалов. Инструкцию можно применять при сварке трубопроводов пара и горячей воды из углеродистых и низколегированных сталей условным диаметром до 100 мм с толщиной стенки не более 5 мм включительно, а также для надземных газопроводов с давлением до 0,005 МПа (0,05 кгс/см2) включительно, условным диаметром не более 100 мм с толщиной стенки до 5мм включительно и для систем внутренних газопроводов с давлением до 0,005 МПа (0,05 кгс/см2) включительно, условным диаметром не более 50 мм, с толщиной стенки до 4мм включительно. При изготовлении, монтаже и ремонте таких трубопроводов должны применяться аттестованные технологии сварки. Не допускается применение газовой сварки для деталей из аустенитных сталей и высокохромистых сталей мартенситного и мартенситно-ферритного класса. 1. Общие сведения 1.1 Газ МАФ (метилацетилен-алленовая фракция) представляет собой смесь метилацетилена (пропина) и аллена (пропадиена), а также пропана, пропилена и примесь других углеводородов (бутан, бутилен, бутадиен). Поскольку метилацетилен и аллен склонны к самопроизвольному распаду, их содержание в газе МАФ ограничивается 76%. Присутствие в качестве флегматизаторов пропана, пропилена и углеводородов С4 снижает взрывоопасность газа МАФ. Такой состав газа нормирован техническими условиями ТУ BY 300042199.0432009, по которым производят промышленный газ МАФ. В соответствии с ТУ, условия работы с ним, транспортировки и хранения соответствуют действующим требованиям и нормам для сжиженных углеводородных газов (пропана, пропан-бутановых смесей и т.п. газов). МАФ обладает самостоятельным резко выраженным запахом, который обнаруживается уже при концентрации 1-100 мг/м3. В соответствии с ТУ BY 300042199.043-2009, МАФ относится по ГОСТ 12.1.007, по степени воздействия на организм - к четвёртому классу опасности (малотоксичные). При высоких концентрациях (свыше ПДК=З00 мг/м3) может вызвать анестезирующее действие. Пары МАФ не оказывают вредного влияния на слизистые оболочки, но попадание жидкой фракции на открытые участки кожи может вызвать обморожение. 5 1.2 Основные сравнительные показатели свойств МАФ представлены в таблице 1.Таблица 1 – Основные сравнительные показатели свойств МАФ Параметры Пропан- МАФ* Ацетилен* 0,55 - 0,6 1,76 1,09 1,867 Низшая теплота сгорания газа смеси при нормальных условиях, Ккал/м3 21200 12600 20600 Температура пламени в смеси с кислородом, °С 2927 3100-3200 2100 3,4 - 10,8 2,1 – 100 2,17 – 9,5 Избегать сплавов, сод. более 65% меди 570 Избегать сплавов, сод. более 70% меди - Коэффициент замены ацетилена Плотность газа при 0 °С и 101,3 кПа (760 мм рт. ст.), (по воздуху) Пределы взрывного воспламенения в смеси с воздухом, объем % Реакции с обычными металлами (при длительном контакте) Плотность сжиженного газа, кг/м3 бутан* Незначит. ограничения 568** * Справочные данные ** Пропан-бутан 40/60 -568 кг/м3 1.3. Для пропан-бутана и природного газа характерно выделение основной части теплоты сгорания во вторичной зоне пламени. Газ МАФ имеет высокую теплоотдачу уже в первичной зоне пламени и в результате имеет большую эффективную мощность пламени, по сравнению с другими газами. МАФ имеет температуру первичной зоны пламени близкой к температуре пламени ацетилена (2927°С, против 3100-3200°С) и сохраняет передачу большого количества теплоты на нагреваемый металл на расстоянии 12 мм и более от самой горячей точки пламени. 1.4. В качестве заменителя ацетилена, газ МАФ можно применять при газовой сварке: металлических конструкций из черных и цветных металлов, чугуна, нержавеющей стали и прочих материалов, обычно свариваемых (спаиваемых) ацетиленокислородной сваркой; трубопроводов пара и горячей воды из углеродистых и низколегированных сталей условным диаметром до 100 мм и толщиной стенки не более 5 мм включительно; надземных наружных газопроводов с давлением до 0,005 МПа (0,05 кгс/см2) включительно, условным диаметром не более 100 мм с толщиной стенки до 5 мм включительно; систем внутренних газопроводов с давлением до 0,005 МПа (0,05 кгс/см2) включительно, условным диаметром не более 50 мм, с толщиной стенки до 4мм включительно; прочих металлических конструкций и трубопроводов с наружным диаметром от 14 мм до 150 мм с толщиной стенки до 6 мм, с учётом требований ТНПА. Газ МАФ введён в качестве допустимого горючего газа в инструкции по эксплуатации большинства ведущих производителей оборудования для газо6 пламенного нанесения порошковых композитных материалов, а также проволочных и шнуровых материалов (зарубежным газом-аналогом МАФ является газовая смесь MAPP®). 2. Оборудование и вспомогательная аппаратура для рабочего поста В соответствии с действующими в Республике Беларусь» техническими регламентами по безопасности, предусмотрена сертификация сварочного оборудования и материалов на соответствие требованиям безопасности в виде декларации соответствия. Каждый сварочный пост состоит из кислородного баллона и баллона с газом МАФ, с редукторами, резинотканевыми рукавами и горелками (при работе с горелкой для напыления, дополнительно – пульт управления газами). При производстве огневых работ с применением газа МАФ должны соблюдаться требования ППБ РБ 01-2014, «ТР ТС 010/2011 «О безопасности машин и оборудования». Места производства огневых работ и хранения баллонов с газом МАФ должны быть обеспечены средствами пожаротушения в соответствие с ППБ РБ. При работе в производственных условиях, баллоны с кислородом и МАФгазом устанавливаются в удобных с точки зрения сохранности и безопасности местах, но не ближе 5 метров от рабочего места оператора (сварщика, резчика). Запасные баллоны со сжиженным газом МАФ могут храниться в специальных рамповых помещениях с естественной вентиляцией или в металлических шкафах. Шкафы должны запираться и иметь вентиляционные отверстия в нижней части, для предупреждения скопления газов. Их окрашивают в те же цвета, что и баллоны для соответствующих газов. Кроме того, на шкафах делают предупредительные надписи: на кислородном – «Кислород. Маслоопасно!», с МАФгазом – «Горючий газ. Огнеопасно!». Запрещается хранение в одном помещении баллонов для сжиженного газа и кислорода как наполненных, так и пустых. При работе баллоны с газом МАФ устанавливают вертикально и закрепляют от падения. Допускается, в производственных условиях, совместное размещение баллонов с МАФ и кислородом на специальных тележках типа «Сварочный пост» в наклонённом положении, исключающем попадание жидкой фракции в сварочное оборудование. Газ МАФ тяжелее воздуха, поэтому при работе запрещается РАЗМЕЩАТЬ БАЛЛОН с газом МАФ в тех помещениях, где нет возможности за счёт естественной или принудительной вентиляции исключить вероятность образования взрывоопасной концентрации газа МАФ в смеси с воздухом, а также в подвальных и полуподвальных помещениях. 2.1 Баллоны Эксплуатация, хранение и перемещение баллонов с газом МАФ, должны осуществляться в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», ППБ РБ 1-2014. При транспортировке партий газа свыше 15 баллонов единовременно, следует руководствоваться действующими правилами перевозки опасных грузов автомо7 бильным транспортом. В общем случае, согласно ТУ BY 300042199.043-2009, следует руководствоваться действующими правилами по обращению с баллонами с пропан-бутановой смесью. Не допускается эксплуатация газосварочного поста: - если лица, ответственные по надзору за техническим состоянием и эксплуатацией баллонов (сосудов), а также за исправное состояние и безопасную эксплуатацию баллонов (сосудов), не назначены или не прошли проверку знаний в установленном порядке; - если обслуживающий персонал не обучен в установленном порядке. 2.1.1 Баллоны для газа МАФ Для газа МАФ, согласно ТУ BY 300042199.043-2009, применяются сварные баллоны ёмкостью 50 л по ГОСТ 15860 (Ty PE 00153637.021-96) на давление 1,6 МПа, предназначенные для хранения и транспортирования сжиженных углеводородных газов. Баллоны следует эксплуатировать при температуре стенки от минус 27 до плюс 45 °С (из 21 кг жидкости получается примерно 12 м3 газообразного МАФ-газа). Баллоны должны быть окрашены в красный цвет и иметь надпись белого цвета «МАФ». Надписи на баллонах наносят по окружности на длину не менее 1/3 окружности, высота букв на баллонах должна быть 60 мм. На алюминиевой табличке около горловины баллона должны быть выбиты паспортные данные баллона: товарный знак или наименование изготовителя; наименование или обозначение сосуда; номер баллона по системе нумерации предприятия-изготовителя; масса баллона с газом (МГ), кг; масса порожнего баллона (МП), кг; месяц и год изготовления (испытания) и год следующего освидетельствования; расчётное давление, МПа; рабочее давление (Р), МПа; испытательное давление (И), МПа; объем (V), л; клеймо ОТК предприятия-изготовителя круглой формы диаметром 10 мм. Крепление таблички должно быть надёжным и долговечным. Для баллонов объёмом 5-27 л – возможно нанесение данных на воротнике, защищающем вентиль. Техническое освидетельствование баллонов должно проводиться согласно требований «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». При удовлетворительных результатах освидетельствования баллонов, организация, в которой проведено освидетельствование, выбивает на баллоне своё клеймо круглой формы диаметром 12 мм, дату следующего освидетельствования (в одной строке с клеймом). 8 При эксплуатации баллонов, находящийся в них газ запрещается расходовать полностью. Остаточное давление газа в баллоне должно быть не менее 0,05 МПа (0,5 атм). Выпуск газов из баллонов должен производиться через редуктор для горючих газов, типа БПО или РДСГ. Боковые штуцера вентилей для баллонов, наполняемых горючими газами, имеют левую резьбу. При неисправности вентилей, баллоны должны быть возвращены на наполнительную станцию для их замены и последующего освидетельствования баллонов. Наполнение баллонов, в которых отсутствует избыточное давление газов, производится после предварительной их проверки в соответствии с инструкцией организации, осуществляющей наполнение (наполнительной станции). Эксплуатация баллонов должна быть запрещена в следующих случаях: при выявлении дефектов баллонов и их элементов, угрожающих безопасности; при истечении срока очередного освидетельствования; 2.1.2 Баллоны для кислорода Корпуса баллонов для газов высоких давлений изготовляют по ГОСТ 949 из бесшовных труб из углеродистых и низкоуглеродистых сталей на давление до 19,6 МПа, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температурах от минус 50 до плюс 60°С. Баллоны должны быть окрашены в голубой цвет и иметь надпись чёрного цвета «КИСЛОРОД». Надписи на баллонах наносят по окружности на длину не менее 1/3 окружности, а полосы - по всей окружности. Высота букв на баллонах вместимостью более 12 дм3 должна быть 60 мм, а ширина полосы 25 мм. Окраску вновь изготовленных баллонов и нанесение надписей проводят заводы-изготовители, а в дальнейшем - наполнительные станции или испытательные пункты. Окраску сферической части баллонов, отличительные полосы и надписи подновляют по мере необходимости, обеспечивая хорошие отличительные признаки баллона по заполняемому продукту. Около горловины баллона должны быть выбиты паспортные данные баллона: товарный знак или наименование изготовителя; наименование или обозначение сосуда; номер баллона по системе нумерации предприятия-изготовителя; масса баллона с газом (МГ), кг; масса порожнего баллона (МП), кг; месяц и год изготовления (испытания) и год следующего освидетельствования; расчётное давление, МПа; рабочее давление (Р), МПа; испытательное давление (И), МПа; объем (V), л; клеймо ОТК предприятия-изготовителя круглой формы диаметром 10 мм. 9 Ориентировочно количество кислорода в баллоне ёмкостью 40 л, при давлении 15 МПа (150 кгс/см2) определяют, как их произведение, т.е. количества кислорода в баллоне будет равно 6000 л или 6 м3. В горловину баллона с конической резьбой ввинчен вентиль и укреплено стальное кольцо с наружной резьбой, на которую навинчивается предохранительный колпак. Для навинчивания и свинчивания колпака применяется специальный ключ. Баллоны среднего объёма, используемые для наполнения техническими газами, должны быть оснащены вентилями типа ВК-86 и ВК-94 (ВК1, ВК-2 НЗГА) по нормативному документу. Боковые штуцера вентилей для баллонов, наполняемых кислородом, имеют правую резьбу. Техническое освидетельствование баллонов должно проводиться согласно требований «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». При удовлетворительных результатах освидетельствования баллонов организация, в которой проведено освидетельствование, выбивает на баллоне своё клеймо круглой формы диаметром 12 мм, дату проведённого и следующего освидетельствования (в одной строке с клеймом). При эксплуатации баллонов находящийся в них газ запрещается расходовать полностью. Остаточное давление газа в баллоне должно быть не менее 0,05 МПа (0,5 бар). Эксплуатация баллонов должна быть запрещена в следующих случаях: при выявлении дефектов баллонов и их элементов, угрожающих безопасности; при истечении срока очередного освидетельствования; Наполнение баллонов, в которых отсутствует избыточное давление газов, производится после предварительной их проверки в соответствии с инструкцией организации, осуществляющей наполнение (наполнительной станции). 2.2 Редукторы Редукторы применяют для понижения и регулирования давления газа, поступающего из баллона, и автоматического поддержания постоянным заданного рабочего давления газа при питании газопламенного оборудования. 2.2.1 Редуктор баллонный пропановый. На основании многолетнего опыта эксплуатации доказана пригодность для работы с газом МАФ редукторов баллонных пропановых одноступенчатых, типа БПО-5 по ГОСТ 13861-89 и их аналогов. Технические характеристики редуктора приведены в таблице 2. Таблица 2 – Технические характеристики редуктора типа БПО-5 Параметры Наибольшая пропускная способность, м3/ч Значение 5,0 10 Наибольшее давление газа на входе, МПа (кгс/см2) Наибольшее рабочее давление газа, МПа кгс/см2) Присоединение к баллону Присоединение к редуктору (9)* Присоединение к редуктору (6)* Габаритные размеры, мм, не более Масса, кг, не более *Внутренний диаметр присоединяемых рукавов. 2,5 (25) 0,3 (3) Резьба СП21,8 14 ниток на 1" М16х1,5LH М12х1,2LH 130х110х90 0,5 Рисунок 2 – Редуктор баллонный пропановый одноступенчатый типа БПО-5 Допускается применение редукторов для сжиженных углеводородных газов других изготовителей, типов и моделей, работоспособных в указанном диапазоне. 2.2.2 Редуктор кислородный На баллоны для кислорода следует устанавливать редукторы типа БКО-25, БКО-50, по ГОСТ 6268. Для безопасной работы кислородных редукторов необходимо предотвращать их от загрязнения маслом и жировыми веществами. Допускается применение кислородных редукторов других изготовителей, типов и моделей, работоспособных в указанном диапазоне. 2.3 Рукава (шланги) Резиновые рукава с нитяным каркасом служат для подачи под давлением кислорода, газа МАФ к горелкам для газовой сварки. Применяемые рукава должны соответствовать ГОСТ 9356 или ISO 8221.2008. Рукава работоспособны в районах с умеренным и тропическим климатом при температуре окружающего воздуха от минус 35 °С до плюс 70 °С и в районах с холодным климатом при температуре от минус 55 °С до плюс 70 °С. Для подачи газа МАФ применяют резиновые рукава 1 типа: для подачи давления Р не более 0,6 МПа (6 кгс/см2). Для подачи кислорода применяют резиновые рукава 3 типа: под рабочим давлением Р не более 2,5 МПа (25 кгс/см 2). Рукава выпускаются с внутренним диаметром 6.9 и 16 мм с запасом прочности (не менее): - для первого типа – четырехкратным; - для третьего типа – трехкратным. 11 Наружный слой рукавов, применяемых для подачи газа МАФ, окрашивается в красный (оранжевый, для шлангов по ISO 8221.2008) цвет, кислорода - в синий или черный(с цветной полосой, соответственного газу). 2.3.1 Осмотр рукавов На наружной поверхности рукавов не должно быть следов масла и жира, трещин, надрезов, потёртостей, отслоений, пузырей, оголённых участков плётки, вмятин и других дефектов, влияющих на их эксплуатационные качества. Применять дефектные рукава, а также укреплять их изолентой или другим подобным материалом запрещается. 2.3.2 Испытания рукавов Рукава подвергаются пневматическому испытанию на прочность не реже чем 1 раз в 3 месяца. Рабочим газом для испытаний является азот или воздух, очищенный от масла и механических примесей. В свободный конец рукава устанавливается заглушка с гофрированным наконечником, которая фиксируется на рукаве хомутиком. Другой конец рукава присоединяется через трёхходовой кран к редуктору. При испытании редуктор должен быть отрегулирован на давление рабочего газа в 1,25 больше максимального при эксплуатации (т.е. при максимальном эксплуатационном давлении 0,6 МПа испытание проводится давлением 0,75 МПа). Испытываемый рукав полностью погружается в ёмкость с чистой водой, после чего на него подаётся давление, контролируемое по манометру редуктора. Рукав выдерживается при этом давлении не менее 10 мин. На рукаве не должно быть, местных вздутий или выделений пузырьков азота (воздуха). 2.3.3 Эксплуатация рукавов Обычно, общая длина рукавов для газовой сварки газом МАФ должна быть не более чем 30м. Рукав может состоять из не более чем трёх отдельных кусков, соединённых между собой двусторонними специальными гофрированными ниппелями и закреплённых хомутами. При производстве монтажных работ допускается применение рукавов длиной не менее 10м и не более 50м. При такой длине рукавов значительно возрастают потери давления газов. Для обеспечения надёжной работы поста с удлинёнными до 50м рукавами, следует иметь запас полных баллонов с кислородом и МАФ. Закрепление газоподводящих рукавов на присоединительных ниппелях горелок и редукторов должно быть надёжным. Для этой цели следует применять стяжные хомутики или одноразовые «О»-кольца. Применение других способов закрепления рукавов не допускается. Места присоединения рукавов проверяются на герметичность мыльным раствором. Применение открытого пламени для проверки не допускается. 12 2.4 Горелки В испытательной научно-исследовательской лаборатории завода автогенного оборудования «ДОНМЕТ» были проведены испытания на соответствие требованиям ГОСТ 1077-79, ГОСТ 12.2.008-75, предъявляемых к ацетиленовым горелкам для газовой сварки. Испытания (герметичность, инжекция, горение, сопротивление обратному удару пламени) проводились с целью установления их пригодности к эксплуатации на газе МАФ по показателям безопасности в соответствии с требованиями нормативных документов. Методика испытаний согласно ISO 5172. В ходе сравнительных испытаний горелок было установлено, что горелки однопламенные универсальные для ацетиленокислородной сварки, при работе на МАФ, обладают высокой стойкостью к возникновению обратных ударов пламени. Коэффициент безопасности составляет 97% (значительно превышает аналогичный коэффициент при их работе на ацетилене). На основании проведённых исследований для сварки с применением газа МАФ допускается использовать любые инжекторные горелки для ацетиленокислородной сварки. Рисунок 3– Газосварочная горелка Допускается для газа МАФ применение ацетиленовых горелок и резаков любых изготовителей, типов и моделей при условии, что основные их параметры соответствуют требованиям ГОСТ 1077-79, ГОСТ 12.2.008-75. Для компенсации особенности процесса сгорания МАФ, следует выполнить фаску на выходе отверстия мундштука горелки сверлом 3-4мм на глубину 1-1,5мм. Для резаков изменений не требуется. 2.5 Клапаны обратные огнепреградительные для газопламенной обработки с применением газа МАФ В соответствии с п. 3.7 ГОСТ 12.2.008—75 «При питании резаков и горелок через гибкие рукава от индивидуальных баллонов через редукторы защитное устройство не устанавливают». 13 В то же время, для дополнительной защиты резинотканевых рукавов от разрывов и возгорания при обратных ударах пламени, а также для предотвращения противотока горючего газа или кислорода при попытке сварщика воспользоваться неисправным газопламенным оборудованием, что может вызвать перетекания газов при остаточном давлении в баллонах ниже 0,05 МПа (0,5 бар), можно применять клапана обратные огнепреградительные (типа КОГ «ДОНМЕТ» 950 или аналогичные). Клапан огнепреградительный устанавливается: на горелку или на кислородный баллон и баллон с газом МАФ соответственно (рисунок 4). Рисунок 4– Типовая схема присоединений клапанов огнепреградительных Технические характеристики клапана обратного приведены в таблице 5. Таблица 5 – Технические характеристики клапана обратного типа КО «ДОНМЕТ» 950 (для справки) Рабочая среда Наиболь шее рабочее давление, кгс/см2 Кислород («ДОНМЕТ» 950-КОК) Ацетилен, МАФ («ДОНМЕТ» 950-КОГ) 10,0 3,0 Относительный перепад давления ΔР% 15 15 Номинальная пропускная способность, м3/час 60 5 Присоединительная резьба М12х1,25 М14х1,5 М16х1,5 G1/4 G3/8 М12х1,25LH М14х1,5 LH М16х1,5 LH G3/8 LH Максимальный диаметр и длина, мм 21х71 Мас са, кг 0,09 0,09 0,1 0,09 0,1 0,098 0,098 0,107 0,107 14 Огнепреградительный клапан (рисунок 5) отличается от обратного тем, что, кроме запирающего золотника, в него встроен пламегасящий элемент. При возникновении обратного удара фронт пламени проходит через пламегасящий элемент, где происходит его затухание, а ударная волна запирает золотниковое устройство, мгновенно прекращая подачу газа в горелку и выполняя, таким образом, одновременно и функции обратного клапана. Рисунок 5– Принцип работы огнепреградительного клапана Огнепреградительные клапаны изготавливаются для установки в кислородную сеть (КОК) и в сеть горючего газа (КОГ). В конструкции клапанов имеются следующие отличия: огнепреградительные клапаны, устанавливаемые в кислородную сеть (КОК) имеют правую резьбу и окрашены в синий цвет, огнепреградительные клапаны, устанавливаемые в сеть горючего газа (КОГ) имеют левую резьбу и окрашены в красный цвет. При этом в зависимости от места и способа установки, существует целый ряд модификаций огнепреградительных клапанов: для установки на горелку (пульт управления газами, резак); для установки на редуктор; для установки в разрыв шланга. Неправильное подключение клапанов приводит к прекращению тока газа от источника газопитания к горелке. Во избежание неправильного подключения клапана все наклейки на клапанах снабжены стрелкой, показывающей направление газового потока. На рисунке 6 показан разрез огнепреградительного клапана, предназначенного для подключения к горелке. Рисунок 6– Направление газового потока в огнепреградительном клапане 15 Из рисунка видно, что прохождение газа возможно только в одном направлении. Если его подключить к редуктору (на рисунке 7 он показан цифрой 1), то подача газа к резаку станет невозможной. Этот клапан можно подключать только к резаку или горелке. Клапаны для подключения к редуктору имеют стрелку, направленную от накидной гайки к резьбовому концу. Рисунок 7– Установка огнепреградительных клапанов Таким образом, для дополнительной защиты аппаратуры и резинотканевых рукавов от разрывов и возгорания при обратных ударах пламени, допустимо применять клапаны обратные огнепреградительные типа КОГ(КОК), которые, в свою очередь, могут устанавливается на горелку и редуктор баллона. При эксплуатации подвижных сварочных постов, согласно существующих правил, защитные клапана могут не применяться. 3. Технология сварки с применением газа МАФ. Технология сварки (резки, наплавки) с использованием МАФ ничем не отличается от технологии ацетиленокислородной сварки (резки, наплавки). При выполнении работ на объектах подведомственных Госпромнадзору, в соответствии с требованиями НТД (т.е. как и при работе на ацетилене), перед проведением газосварочных работ с применением МАФ-газа необходимо провести работу по аттестации (квалификации) технологии сварки по СТБ ISO 15607-2009. 3.1 Техника сварки Пламя газа МАФ, как и любого углеводородного пламени, может быть науглероживающим, нейтральным, окислительным. Науглероживающее пламя получается при расходе кислорода к расходу горючего газа МАФ порядка 2,2:1 или ниже (для справки: при горении примерно одна часть кислорода забирается из баллона, остальное – из окружающего воздуха) науглероживающее или 16 «восстановительное» пламя используется для сварки легко окисляющих сплавов, например, сплавов алюминия. При увеличении подачи кислорода или уменьшении подачи горючего газа науглероживающее пламя исчезает, и этот момент отношения расхода кислорода к расходу горючего газа составляет <2,3: 1. Внутреннее ядро пламени имеет синий цвет, это нейтральное пламя газа МАФ, применяется для сварки низкоуглеродистой стали. При этом пламя остаётся нейтральным до тех пор, пока соотношение в горючей смеси составляет <2,5: 1. Соотношение газов в горючей смеси (при соответствующем опыте сварщика) можно установить по внешнему виду пламени, а мощность – по скорости нагрева до плавления основного металла, глубине его проплавления. А также по форме жидкотекучести сварочной ванны, которая должна иметь зеркальную поверхность с минимальным количеством шлаков. Плавление присадочной проволоки должно происходить спокойно без значительного разбрызгивания и выделения искр. При увеличении подачи кислорода образуется окислительное синее пламя с укороченным ядром и громким звуком горения, наименее пригодное для работы, за исключением таких работ, как, например, сварка и пайка меди и её сплавов. Следует знать, что, в принципе, ядро даже нейтрального пламени при использовании газа МАФ длиннее ацетиленового в 1,5-2 раза. Температура пламени смеси газа МАФ с кислородом, как уже говорилось ранее, несколько ниже температуры ацетиленокислородного пламени, поэтому для получения одинакового времени получения первичной «жидкой ванны», тепловая мощность пламени газа МАФ в смеси с кислородом может быть увеличена. Для получения хорошего качества шва при газовой сварке МАФ-газом необходимо правильно выбрать присадочный материал (СВ08Г2С), мощность горелки, номер наконечника и отрегулировать сварочное пламя. В целом сварка газом МАФ не отличается от сварки ацетиленом. Мощность горелки и номер наконечника выбирают по толщине свариваемого материала. Обычно на наконечниках указывают толщину свариваемого материала, для которой предназначен данный наконечник. Данные о подготовке кромок и режимы сварки стали, приведены в таблице 6,7. Таблица 6 – Режимы сварки стали Толщина свариваемого металла, мм Предварительный зазор в стыке, мм 0,5-1 1-1,5 1-2 1,5-2 2-3 3-4 Угол скоса кромок, град. Без скоса Расстояние между прихватками, мм Диаметр сварочной проволоки, мм. Номер наконечника горелки 10-40 1-1,5 1-2 тоже 20-80 1,5-2 2-3 2-3 тоже 40-120 2-3 3-4 3-4 60-90 60-240 3-4 4-5 Расход газа, л/час МА Ф 3090 60180 120270 180- Кислород Скорость сварки, м/час 70-210 7-10 140-415 5-7 280-620 4-5 415- 1,6-4 17 540 1240 Существенным в подготовке кромок под сварку является уменьшение притупления кромок и увеличение зазора между свариваемыми частями. При S>3 мм делается скос кромок. Кромки, подлежащие сварке и прилегающие к ним части поверхности металла шириной 15-20 мм, также сварочную проволоку желательно зачистить. Таблица 7 – Нормы расхода материалов на 1 м шва для сварки низкоуглеродистой стали газом МАФ Толщина сварива- Масса наплавлен- Масса присадочемого материала, ного металла, кг ной проволоки, мм кг Стыковые соединения без разделки кромок 1 0,028 0,029 1,5 0,040 0,051 2 0,070 0,074 2,5 0,084 0,088 3 0,094 0,103 Стыковые соединения с V-образной разделкой кромок 3 0,123 0,140 4 0,178 0,187 5 0,224 0,235 6 0,265 0,278 Объем МАФ, м3 Объем кислорода, м3 0,013 0,023 0,034 0,044 0,051 0,030 0,053 0,078 0,101 0,174 0,063 0,104 0,139 0,197 0,145 0,240 0,320 0,450 3.2.2 Конструктивные элементы и размеры Конструктивные элементы и размеры сварных соединений труб, а также подготовка кромок свариваемых изделий устанавливает ГОСТ 16037, а также рекомендации настоящей инструкции. При подготовке стыков труб по сварку необходимо руководствоваться «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды», ТКП 45-1.03-85-2007 «Внутренние инженерные системы зданий и сооружений. Правила монтажа», «Правилами промышленной безопасности в области газоснабжения Республики Беларусь», КД и другими документами. 3.2.3 Приемы сварки Как и ацетиленом, сварка газом МАФ может производиться как левым, так и правым способами (рисунок 8). 18 Рисунок 8– Способы газовой сварки При левом способе горелку перемещают справа налево. Пламя направляют на кромки металла, находящиеся непосредственно перед швом, а конец сварочной проволоки держат впереди горелки. При этом способе обеспечивается хороший внешний вид шва, так как пламя не препятствует наблюдению за его формированием. Траекторию движений горелки и прутка зигзагообразное, встречнопересекающиеся. Этот способ применят для сварки металла толщиной до 4-5 мм. При правом способе горелку перемещают слева направо, а сварочной проволокой следуют за горелкой. Пламя направляют на шов, благодаря чему обеспечивается медленное его остывание и более высокое качество. Сварочная ванна закрыта пламенем горелки, что затрудняет наблюдение за формированием шва, в связи, с чем внешний вид швов при правом способе хуже, чем при левом. Сварку выполняют при прямолинейном движении горелки и спиральном перемещении сварочной проволоки или при зигзагообразном согласном их движении. При выполнении рекомендации п. 3.2 приемы и способы сварки газом МАФ не отличаются от ацетиленовой сварки и доступны любому квалифицированному сварщику. Угол наклона мундштука горелки при сварке зависит о толщины свариваемого металла (рисунок 9). Рисунок 9– Угол наклона мундштука горелки Расход газа МАФ при сварке низкоуглеродистой стали, определяется по формуле: для сварки левым способом V = (60+70) * δ для сварки правым способом V = (75+90) * δ 19 где Y – расход газа МАФ, л/ч; δ – толщина свариваемых кромок, мм. Расчётный коэффициент замены ацетилена на газ МАФ равен 0,62. На практике следует расход считать при сварке равным для обоих газов, а расчётный коэффициент можно применять при работе МАФ на нагрев (резка, пайка, наплавка и пр.) В помещении горелку зажигают, вначале открыв кислородный вентиль, чтобы получить пламя без копоти. Затем открыть вентиль МАФ газа и регулировкой смеси добиваться нейтрального пламени. Такое пламя должно иметь чётко различимые зоны (рисунок 10). Сварка металла толщиной менее 5 мм производится за один проход. Следует поддерживать расстояние, между синим внутренним ядром пламени и ванной расплавленного металла порядка 1,5 мм. Сварочная ванна может быть получена при соприкосновении вершины ядра пламени с поверхностью металла. Однако ядро пламени не должно касаться расплавленного металла. С целью повышения температуры пламени и компенсации несколько более медленного по сравнению с ацетиленовым пламенем первичного разогрева свариваемых материалов, сварка МАФ-кислородным пламенем может вестись в начальном этапе (фаза первичного разогрева) с повышенным содержанием кислорода в смеси (окислительным – «шумящим» пламенем): Кислород Соотношение = -----------------≥ 2,5 МАФ-газ Основную фазу сварки следует вести на нейтральном пламени. Смесь регулируют по внешнему виду пламени так, чтобы ядро имело резко очерченный контур. Правильность отрегулированного состава пламени определяют по отсутствию выделения искр из сварочной ванны, а также по отсутствию «кипения» сварочной ванны. 4 L 2 3 1 Рисунок 10 – График распределения температур Максимальная температура пламени (2927 гр. С) находится в точке, удаленной от торца мундштука на расстояние 1,5-2,0 L, где L – длинна пламени ядра, 1 – ядро, 2 – восстановительная зона, 3 – факел, 4 – свариваемый металл. 20 При сварке необходимо добиваться равномерного распределения присадочного материала. При зигзагообразном движении средняя зона пламя прогревает обе кромки на одинаковом расстоянии от оси шва. Исследованиями распределения температур в МАФ-кислородном пламени установлено, что максимальная температура пламени (29270С) находится в точке, удалённой на расстоянии 5-6 мм от вершины ядра пламени. Сварщику следует знать, что яркое светлое ядро пламени – это просто скопление недогоревших раскалённых частиц углерода. Даже у ацетиленового пламени температура оболочки ядра не превышает 1500-1600 °С, а внутри ядра температура не превышает 1000°С. В процессе сварки может происходить окисление поверхности кромок, подлежащих сварке и натекание металла сварочной ванны на недостаточно нагретый и не расплавленный основной металл. В результате этого могут образовываться непровары шва, поры и шлаковые включения. Чтобы избежать этих недостатков сварку следует производить при небольшой скорости плавления сварочной проволоки, обеспечивая постоянное опережение плавления свариваемых кромок основного металла перед заполнением сварочной ванны плавящейся присадочной проволокой. В процессе формирования сварочного шва горелке придают два вида движения: поперечное по отношению к оси шва и поступательное вдоль оси шва. Поперечное движение необходимо для равномерного прогрева кромок, свариваемого металл, одновременного их расплавления и равномерного распределения присадочного материала. При зигзагообразном движении средняя зона пламени прогревает обе кромки на одинаковом расстоянии от оси шва. Зигзаги должны быть непрерывными, нельзя допускать прерывистого движения – это ведёт к окислению и образованию шлаковых включений. Сварочную проволоку располагают под углом 350 – 400 к оси шва, а пламя под углом 450 – 600 . Ввиду повышенного содержания кислорода в пламени, следует стремиться размещать проволоку в любой момент сварки в районе восстановительной зоны пламени. При этом не следует прикасаться ярким пламенем первичного конуса к поверхности ванночки расплавленного металла, а использовать т.н. «восстановительную» зону пламени, расположенную в 5-6 мм от ядра. Такой приём способствует дополнительному разкислению расплавленного металла и кроме этого данная зона пламени имеет наивысшую температуру. При сварке следует избегать длительного пребывания сварочной ванны в жидком состоянии и перегрева металла, чтобы не допускать повышенного насыщения ванны газами и выгорания легирующих компонентов. Диаметр присадочного прутка выбирают в зависимости от толщины металла, пользуясь соотношением: d = δ/2 ÷ δ/2 + 1 мм, где d – диаметр прутка, мм; δ – толщина свариваемых кромок, мм. При сварке труб и других деталей с замкнутыми сварочными швами, замыкание кольцевого шва производится с введением в сварочную ванночку свежего металла из сварочной проволоки. Применение этого приёма позволяет избежать пор и кратеров при повторном расплавлении ранее сваренных участков, 21 за счёт дополнительного введения легирующих элементов, содержащихся в сварочной проволоке. 3.3 Выбор присадочного материала Основным присадочным материалом для газовой сварки труб газом МАФ является проволока марки СВ-08Г2С по ГОСТ 2246 или по ТУ РБ 400074854.009-2006. Кремний и марганец, содержание которых в этой проволоке больше, чем в обычной сварочной проволоке, способствуют разкислению сварочной ванны, что позволяет применять пламя газовой смеси с повышенным содержанием кислорода, имеющее более высокую температуру. Кроме этого, марганец, содержащийся в проволоке, сгорает, выделяя значительное количество тепла. Химический состав присадочной проволоки приведён в таблице 8. Таблица 8 – Химический состав сварочной проволоки, применяемой для МАФ Содержание элементов в % Марка проволоки СВ-08Г2С Не более Углерод (не более) Марганец 0,11 1,8-2,1 Кремний Хром Никель Сера Фосфор Алюминий не более 0,7-0,95 0,20 0,25 0,03 0,03 0,05 Каждая партия проволоки должна иметь сертификат с указанием заводаизготовителя, марки стали, диаметра, номера плавки и химического состава. К каждому мотку (бухте, упаковке) проволоки должна быть прикреплена бирка с указанием завода-изготовителя, номера плавки, диаметра и марки проволоки по ГОСТ 2246. Поверхность проволоки должна быть чистой, без окалины, ржавчины, масла и грязи. При необходимости производится очистка проволоки от ржавчины и грязи. Применение присадочной проволоки в омедненном варианте улучшает параметры шва за счет уменьшения общих окислов. Перед применением присадочной проволоки необходимо проверить ее технологические свойства пробной сваркой. Проверке подвергается каждый моток (упаковка) проволоки. Результаты проверки считаются удовлетворительными, если во время пробной сварки проволока не даёт сильных брызг, плавление проволоки протекает спокойно, на поверхности шва не наблюдается пор. 3.3 Контроль качества и испытания сварных соединений Контроль качества сварных соединений с применением газовой сварки проводятся в соответствии с требованиями «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды», СНиП 3.05.02 , ТКП 45-1.0322 85-2007, СНБ 4.03.01-98, и «Правил промышленной безопасности в области газо- снабжения Республики Беларусь». В аккредитованной испытательной лаборатории ГУВПО «Белорусско-Российский университет» были проведены сравнительные механические испытания сварных соединений, сваренных с использованием в качестве горючего газа МАФ и ацетилен. Механические испытания проводились с целью проверки соответствия требованиям действующих ТНПА качества сварных соединений. Образцы контрольных сварных соединений подвергались основным видам механических испытаний, включающих в себя: испытание на статическое растяжение поперёк шва, статический изгиб или сплющивание поперёк шва. Отбор образцов для испытаний осуществлялся после проведения неразрушающего метода контроля качества сварных соединений. Результаты испытаний для каждого контрольного соединения определяли, как среднее арифметическое полученных при испытании каждого образца. На основании данных испытаний были получены сравнительные механические характеристики образцов, сваренных с использованием в качестве горючего газа МАФ и ацетилена соответственно, на основании которых было установлено следующее: механические испытания однозначно подтвердили, что качество сварных соединений, сваренных МАФ газом не уступают качеству сварных соединений, сваренных ацетиленом. 4 Общие требования охраны труда, пожарной и промышленной безопасности, производственной санитарии при использовании газа МАФ 4.1 Общие требования Руководители и специалисты организаций (предприятий), связанные с хранением, применением и транспортированием сжатых, сжиженных и растворенных под давлением газов обязаны знать и соблюдать требования следующих нормативных правовых актов: «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»; «Правила промышленной безопасности в области газоснабжения Республики Беларусь»; «Правила пожарной безопасности и техники безопасности при проведении огневых работ на предприятиях Республики Беларусь»; «Правила безопасности при работе с механизмами, инструментом и приспособлениями (ПБМИП)»; «Правила пожарной безопасности Республики Беларусь для химических, нефтехимических и нефтеперерабатывающих производств»; «Правила перевозки опасных грузов автомобильным транспортом в Республике Беларусь». На основании настоящей инструкции и перечисленных правил, а также других действующих нормативных документов, с учетом специфики производства и местных условий, на предприятиях должны быть разработаны и вывеше23 ны на рабочих местах собственные инструкции по охране труда и пожарной безопасности при проведении огневых работ, инструкции по охране труда для профессий, определяющие требования безопасности при проведении огневых работ с применением газа МАФ. К газопламенным работам допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, соответствующее обучение по программе теоретической и практической подготовке, сдавшие экзамены квалификационной комиссии и имеющие удостоверение соответствующего образца, а также сварщики, прошедшие обучение по специальной программе подготовки (при работе на объектах, подведомственных Госпромнадзору) и аттестованные в установленном порядке согласно п 2.3 «Правил аттестации сварщиков Республики Беларусь по ручной, механизированной и автоматической сварке плавлением». К самостоятельной работе могут быть допущены лица после прохождения вводного инструктажа, обучения и проверки знаний по технике безопасности (для вновь принятых на работу), прошедшие первичный инструктаж на рабочем месте. К обслуживанию сосудов (баллонов, входящих в состав поста для газовой сварки) могут быть допущены лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе, аттестованные и имеющие удостоверение на право обслуживания сосудов и удостоверение по охране труда установленного образца в соответствии с приложением 3 к «Правилам обучения безопасным методам и приёмам работы, проведения инструктажа и проверки знаний по вопросам охраны труда». 4.2 Требования по обеспечению пожаро - и взрывобезопасности Для соблюдения требований по обеспечению пожаро - и взрывобезопасности необходимо: знать местонахождения и уметь пользоваться первичными средствами пожаротушения; курить только в специально отведенных местах; запрещается загромождать доступы и проходы к противопожарному инвентарю, огнетушителям, гидрантам и запасным выходам из помещений; над контейнерами с кислородными баллонами должны иметься навесы, предохраняющие баллоны от попадания на них масла; баллоны должны находиться на расстоянии не менее 1 м от приборов отопления и не менее 10 м от нагревательных печей и других источников тепла; в случае замерзания редуктора или запорного вентиля кислородного баллона отогревать их можно только чистой горячей водой; в связи с тем, что МАФ тяжелее воздуха, запрещается зажигать пламя горелок в местах с малыми объёмами (в бочке, цистерне), а также пользоваться газовой сваркой в подвалах, шахтах и других подземных сооружениях без применения средств естественной или принудительной обменной вентиляции; 24 перед сваркой в помещениях с деревянным полом или на настилах лесов и подмостей необходимо предварительно закрыть пол или настил огнестойкими материалами и установить сосуды с водой; рабочее место газосварщика (газорезчика) должно быть обеспечено средствами пожаротушения; огнеопасные материалы должны находиться на расстоянии не менее 10 м от места сварки; запрещается применять для снятия колпаков с баллонов молотки и другие металлические предметы; запрещается использовать кислородные рукава для подачи газа МАФ и наоборот; запрещается протирать детали бензином, керосином непосредственно перед сваркой и допускать попадание искр и брызг от газовой сварки и резки на рукава и баллоны; запрещается хранить огнеопасные материалы (бензин, керосин, ацетон, спирт и др.) в местах производства сварочных работ; газосварщик для производства работ должен быть обеспечен спецодеждой, спецобувью и другими средствами индивидуальной защиты. При работе с газом МАФ (аналогично, как и с ацетиленом) следует избегать использовать протяженные подводящие магистрали, содержащие медь и ее сплавы с содержанием меди более 65 %. 4.2 Требования безопасности перед началом работы Проверить наличие и исправность спецодежды, спецобуви и других средств индивидуальной защиты. Проверить: - прочность и плотность присоединения газовых рукавов к горелочному оборудованию и редукторам; - исправность пульта питания газами, горелки (резака), редуктора и резиновых рукавов; - наличие достаточного подсоса в инжекторной аппаратуре. 4.3 Требования безопасности при выполнении работы При питании газом МАФ и кислородом от баллонов их следует установить в вертикальное положение в специальных стойках с закреплением хомутами или цепями. В монтажных условиях необходимо принять аналогичные достаточные меры для исключения падения баллонов во время работы. Перед присоединением редуктора к кислородному баллону требуется: проверить исправность входного штуцера и накидной гайки редуктора; продуть штуцер баллона плавным кратковременным открыванием вентиля, открывающий должен находиться в стороне от струи газа. кислородный редуктор к баллону надо присоединять специальным ключом. При зажигании горелки или резака вначале надо приоткрыть вентиль 25 кислорода, затем открыть вентиль горючего газа и после кратковременной продувки рукава от воздуха зажечь горючую смесь спичкой или зажигалкой. При перерывах в работе пламя горелки надо потушить, а вентили на горелке плотно закрыть. При длительных перерывах в работе (обеденный перерыв и т.п.) следует закрывать вентили на кислородных и баллонах с газом МАФ. При перегреве горелки (резака)(появлении хлопков) необходимо немедленно перекрыть подачу МАФ, продуть горелку(резак) кислородом, прочистить мундштук и, после охлаждения, возобновить работу. Рукава при газовой сварке следует предохранять от возможных повреждений: при укладке не допускать их сплющивания, скручивания и перегибания; не допускать по падания на них масел; не допускать попадания на рукава искр, огня или тяжёлых предметов, а также воздействия высоких температур; Рабочее место оператора должно быть обеспечено средствами пожаротушения. При гашении горелки (резака) следует вначале закрыть вентиль МАФ газа, а затем кислорода. 4.4 Требования безопасности в аварийных ситуациях Аварийные ситуации и несчастные случаи при выполнении газосварочных работ происходят из-за: - снятия колпака с баллона ударами молотка, зубила и т.п.; - использования редуктора с неисправным манометром или вообще без него; - эксплуатации горелки с загрязнёнными выходными каналами мундштука; - протирании свариваемых деталей бензином (керосином) непосредственно перед началом сварки; - попадания брызг от газовой горелки на кислородные баллоны, рукава; - хранения огнеопасных материалов (бензин, керосин, ацетон и др.) в местах производства газосварочных работ; - использования кислородных рукавов для подачи газа МАФ и наоборот; - сваривания трубопроводов, сосудов, ёмкостей и резервуаров, находящихся под давлением. При авариях и несчастных случаях следует немедленно принять меры по оказанию потерпевшим доврачебной помощи, по мере возможности устранить или отключить источник аварийности (перекрыть газ, отключить электроэнергию, погасить огонь и т.д.), немедленно сообщить о случившемся прорабу (мастеру), бригадиру, сохранить обстановку, если это не угрожает жизни и здоровью людей. 4.5 Требования безопасности по окончании работы Закрыть вентили на баллонах, выпустить газы из всех коммуникаций и 26 освободить нажимные пружины редукторов, снять рукава и сдать их вместе с ручными горелками и редукторами на место хранения. Рукава стационарных и переносных газорезательных машин отключить от источников питания. После окончания работы, баллоны со сжиженным газом, находящиеся не в шкафах, должны быть убраны места работы и храниться в специальных вентилируемых помещениях или в шкафах, закрытых на замок. Рабочее место должно быть убрано и сдано мастеру, на нем не должно оставаться тлеющих предметов (ветоши, расплавленного и горячего метала). Выполнить гигиенические процедуры. 5 Хранение и транспортировка сжиженных газов Согласно ТУ BY 300042199.043-2009 газ МАФ можно хранить и транспортировать в баллонах для сжиженных газов, изготовленных в соответствии с ГОСТ 15860, (Ty PE 00153637.021-96). При хранении и транспортировании баллонов с газом МАФ, следует соблюдать требования «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правил безопасности при работе с механизмами, инструментом и приспособлениями (ПБМИП)», ППБ РБ 1-2014. Перевозка баллонов автомобильным, железнодорожным, водным и воздушным транспортом должна производиться согласно «Правилам перевозки опасных грузов транспортом в Республике Беларусь». (Согласно нормативам, перевозка газа МАФ в количестве 15 и менее баллонов не квалифицируется, как перевозка опасного груза, т.е возможна без аттестации транспорта и водителя.) Перемещения баллонов в пунктах наполнения и потребления газов должны производиться на специально приспособленных для этого тележках или при помощи других устройств. При переноске баллонов по лестницам необходимо прикреплять их к носилкам ремнем. В помещениях с ровным неметаллическим полом разрешается кантовать баллоны в наклонном положении. Запрещается переносить баллоны на плечах, катить или тащить волоком по земле или по полу за вентиль. Допускается перекатывание баллона на ребре юбки по неискродающей поверхности. Места хранения баллонов с газом МАФ должны быть обеспечены средствами пожаротушения в соответствии с ППБ РБ. Во всех случаях перевозки или переноски баллонов необходимо следить, чтобы они не ударялись друг о друга. В процессе работы баллоны должны быть установлены вертикально и закреплены. Допускается совместное размещение баллонов МАФ и кислорода на специальной тележке типа «Сварочный пост» в наклонном положении. Конструкция тележки должна обеспечивать угол наклона, исключающий заброс жидкой фракции в редуктор при работе горелки или резака. Наполненные или порожные баллоны должны быть предохранены от соприкосновения с токоведущими проводами. Расстояние между баллонами и токоведущими проводами должно быть не менее 1м (по горизонтали). 27 МАФ хранят в ёмкостях (баллонах) из углеродистой стали, под навесом, защищающим от атмосферных осадков и прямых солнечных лучей или в складах баллонов при температуре от минус 50 0С до плюс 50 0С. Гарантийный срок хранения газа– 10 лет со дня изготовления. Хранение наполненных баллонов до выдачи их потребителям допускается без предохранительных колпаков. В рамповых помещениях для баллонов со сжиженными газами предусмотрены меры противопожарной безопасности: внутри помещения следует иметь порошковые огнетушители из расчёта один огнетушитель на десять баллонов сжиженного газа. Снаружи помещения, у входа в него, должны находиться ящик с песком и лопатой и щит с противопожарным инвентарём. Запасные баллоны со сжиженным газом можно хранить в помещении из несгораемых или трудно сгораемых материалов. Эти помещения должны иметь такую же вентиляцию и в них должны быть предусмотрены такие же меры противопожарной безопасности, как и в рамповом помещении для баллонов со сжиженным газом. Запрещается совместное хранение в одном помещении баллонов для сжиженных газов и для кислорода как наполненных, так и порожних. БИБЛИОГРАФИЯ ТКП 45-1.03-85-2007 «Внутренние инженерные системы зданий и сооружений. Правила монтажа». 2. Правила устройства и безопасной эксплуатации технологических трубопроводов. Утверждено Постановлением Министерства по чрезвычайным ситуациям Республики Беларусь 21.03.2007 № 20 3. ГОСТ 12.1.007-76 «Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности» 4. ГОСТ 949-73 «Баллоны стальные малого и среднего объема для газов на Рр <= 19,6 МПа (200 кгс/кв.см). Технические условия» 5. ГОСТ 15860-84 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия» 6. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. На основании Постановления Министерства по чрезвычайным ситуациям Республики Беларусь, утвержденного Указом Президента Республики Беларусь от 29 декабря 2006 г. № 756 7. «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденные Постановлением Министерства по чрезвычайным ситуациям Республики Беларусь от 27 декабря 2005 г. № 56. 8. ГОСТ 13861-89 «Редукторы для газопламенной обработки. Общие технические условия» 9. ГОСТ 9356-75 «Рукава резиновые для газовой сварки и резки металлов. Технические условия» 10. ГОСТ 1077-79 «Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования» 1. 28 11. ГОСТ 12.2.008-75 «Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности» 12. ISO 5172: 1995 (Е) «Горелки ручные для резки, сварки и подогрева – Технические требования» 13. Правила пожарной безопасности Республики Беларусь (ППБ Беларуси 012014) утверждены Постановлением Министерства по чрезвычайным ситуациям Республики Беларусь от 14 марта 2014 года № 3 14. ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия» 15. ГОСТ 16037-80 «Соединения стальных трубопроводов. Основные типы, конструктивные элементы и размеры» 16. СТБ ISO 15607-2009 «Технологическая инструкция и квалификация технологических процессов сварки металлических материалов. Общие правила». 17. ГОСТ 10704-91 «Трубы стальные электросварные прямошовные. Сортамент» 18. ГОСТ 10705-80 «Трубы стальные электросварные. Технические условия» 19. ГОСТ 3262-75 «Трубы стальные водогазопроводные. Технические условия» 20. Постановление Министерства труда и социальной защиты Республики Беларусь 28 ноября 2008 г. №175 «Об утверждении инструкции о порядке обучения, стажировки, инструктажа и проверки знаний работающих по вопросам охраны труда» 21. «Правила перевозки опасных грузов автомобильным транспортом в Республике Беларусь, утвержденные постановлением Министерства по чрезвычайным ситуациям Республики Беларусь от 8 декабря 2010 г. № 61 22. «Правила безопасности при работе с механизмами, инструментом и приспособлениями» ПБМИП утверждены Первым заместителем Министра топлива и энергетики Республики Беларуси 12.02.1996 г. В случае появления нормативных документов, заменяющих приведенные в инструкции, следует руководствоваться новыми редакциями документов. 29