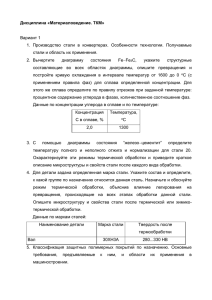

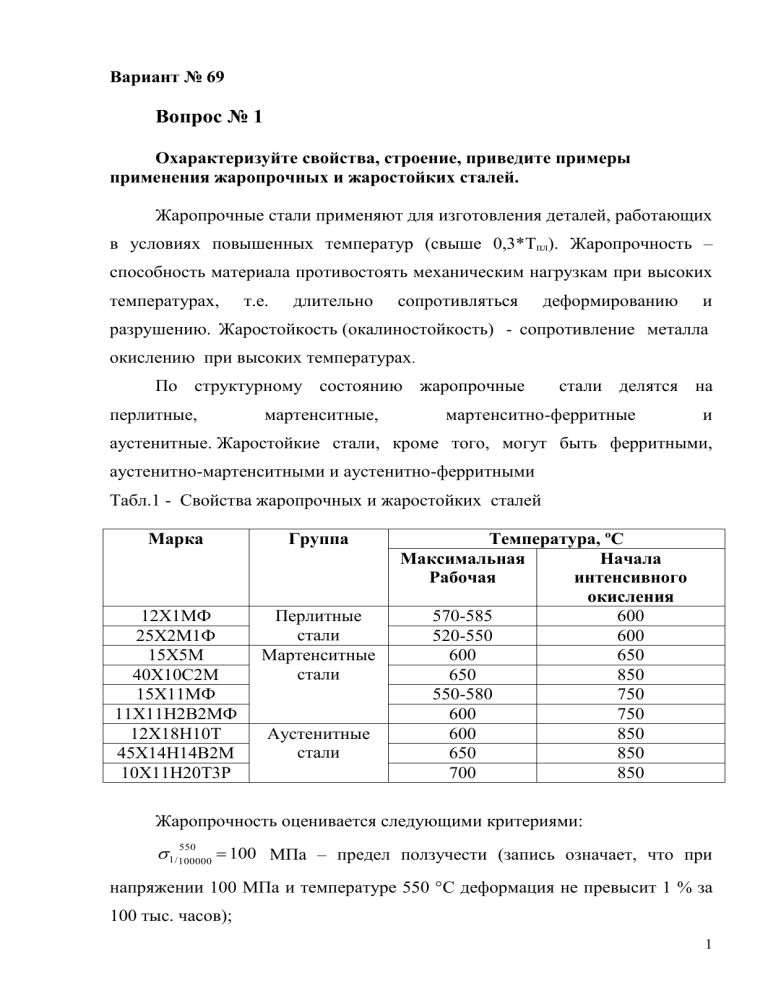

Вариант № 69 Вопрос № 1 Охарактеризуйте свойства, строение, приведите примеры применения жаропрочных и жаростойких сталей. Жаропрочные стали применяют для изготовления деталей, работающих в условиях повышенных температур (свыше 0,3*Tпл). Жаропрочность – способность материала противостоять механическим нагрузкам при высоких температурах, т.е. длительно сопротивляться деформированию и разрушению. Жаростойкость (окалиностойкость) - сопротивление металла окислению при высоких температурах. По структурному состоянию жаропрочные перлитные, мартенситные, стали делятся на мартенситно-ферритные и аустенитные. Жаростойкие стали, кроме того, могут быть ферритными, аустенитно-мартенситными и аустенитно-ферритными Табл.1 - Свойства жаропрочных и жаростойких сталей Марка Группа 12Х1МФ 25Х2М1Ф 15Х5М 40Х10С2М 15Х11МФ 11Х11Н2В2МФ 12Х18Н10Т 45Х14Н14В2М 10Х11Н20Т3Р Перлитные стали Мартенситные стали Аустенитные стали Температура, ºС Максимальная Начала Рабочая интенсивного окисления 570-585 600 520-550 600 600 650 650 850 550-580 750 600 750 600 850 650 850 700 850 Жаропрочность оценивается следующими критериями: 550 1/100000 100 МПа – предел ползучести (запись означает, что при напряжении 100 МПа и температуре 550 °C деформация не превысит 1 % за 100 тыс. часов); 1 600 10000 130 МПа – предел длительной прочности (при температуре 600 °C металл выдержит напряжение 130 МПа в течение 10 тыс. часов, а дальше – не гарантируется). Перлитные стали пластичны в холодном состоянии, удовлетворительно обрабатываются резанием и свариваются. По теплопроводности и тепловому расширению они близки к обычным конструкционным сталям. Для перлитных жаропрочных сталей особенно важна стабильность исходной структуры н свойств, так как изготовленные из них трубы и другие части теплоэнергетических установок эксплуатируются годами. В исходном состоянии основная масса молибдена находится в феррите, а ванадий, хром и углерод — в карбидах типа MeС. Жаропрочность мартенситных жаропрочных сталей (сильхромов) позволяет применять их при температурах не выше 600÷650 °С. Сильхромы не содержат дорогих легирующих элементов и используются не только для клапанов двигателей, но и для крепежных деталей моторов. Технологические свойства мартенситных сплавов хуже, чем у перлитных сталей. Особенно затруднена их сварка, требуются подогрев перед сваркой и последующая термическая обработка. Перлитные стали предназначены для длительной эксплуатации при 450÷580 °С; используют их главным образом в котлостроении. Критерием жаропрочности для них является предел ползучести с допустимой деформацией 1 % за 104 или 105 ч. Стали, содержащие 0,12÷0,15 % С, используют в паросиловых пароперегревателей, установках паропроводов и для других изготовления деталей, труб температура эксплуатации которых не превышает 570÷580 °С. Перлитные стали с повышенным содержанием углерода (0,25÷0,30 % ) по жаропрочности уступают перлитным сталям, содержащим 0,12÷0,15 %, и поэтому для них установлены максимальные температуры длительной эксплуатации, равные 525÷565 °С. Из этих сталей изготовляют валы и цельнокованые роторы стационарных и транспортных паровых турбин, плоские пружины и 2 крепежные детали. Перлитные стали невысокой стоимости, широко технологичности применяют благодаря и удовлетворительной жаропрочности. Аустенитные стали по жаропрочности превосходят перлитные и мартенситные стали, используют их при температурах выше 600 °С. Аустенитные стали отлично свариваются, однако по сравнению с перлитными труднее обрабатываются давлением и резанием. Вопрос № 2 Изобразите диаграмму состояния нижеуказанных сплавов, укажите на ней структурные составляющие. Построить кривую охлаждения для указанного сплава и дать ей краткий анализ. Используя правило отрезков определить для заданных температур указанного сплава соотношение фаз и их химический состав. Зарисовать структуру указанного сплава при комнатной температуре. Номер варианта Сплав Содержание химических элементов, % Температура, 0 С 100 Sn – 10% 50 Pb-Sn 69 Марка : Классификация : Применение: Зарубежные аналоги: БН Свинцовые баббиты для изготовления баббитов в чушках, применяемых для заливки подшипников и других деталей; температура заливки 300-330°C ; температура начала расплавления 232°C. Подшипники, работающие при средних скоростях и средних нагрузках; характеристика нагрузки - спокойная ударная. Нет данных Pb (Свинец) Sb (Сурьма) Sn (Олово) Cu (Медь) Cd (Кадмий) Ni (Никель) As (Мышьяк) 71,05 14 10 1,75 1,5 1 0,7 Примечание: Pb - основа; процентное содержание Pb дано приблизительно. 3 Литейно-технологические свойства материала БН . Температура плавления : 232 °C Температура заливки : 300 - 330 °C Охлаждение сплава (71% Pb, 10% Sn): Состояния в характерных точках Процессы Выше Т. 1 – сплав в жидком состоянии 0-1 – охлаждение жидкости Т. 1 – начало кристаллизации кристаллов 1-2 – кристаллизация твердого раствора α кристаллов α Т. 2 – конец кристаллизации кристаллов α 2-3 – охлаждение кристаллов α (твердого раствора на основе Pb) (твердого раствора на основе Pb) Т. 3 – образование кристаллов твердого 3-4 – образование кристаллов раствора β твердого раствора β (вторичные кристаллы) вследствии понижения растворимости Sn в Pb Т. 4 – сплав при комнатной температуре 4 Структура состоит из твердого раствора α и выделений вторичных кристаллов β Фазовый состав при 100 ºС По правилу отрезков находим bc 99 10 100 100 95% ac 99 5 ab 10 5 Q( ) 100 100 5% ac 99 5 Q( ) где ab, bc длины отрезков (конод), длина отрезкоа пропорциональна содержанию свинца в фазах Фазовый состав при 50 ºС ef 99.5 10 100 100 91% df 99.5 1 de 10 1 Q( ) 100 100 9% df 99.5 1 Q( ) Вопрос №3 Приведена марка материала или сплава, необходимо: а) Расшифровать марку материала. б) Описать физико-химические свойства материала (например, температура плавления, коррозионная стойкость, электрическая проводимость или электрическое сопротивление, магнитная индукция, магнитная проницаемость, коэрцитивная сила, остаточная индукция, теплостойкость и т.п.). в) Описать технологические свойства материала (например, обрабатываемость резанием, свариваемость, склеиваемость, литейные свойства, обрабатываемость давлением, возможность термической 5 обработки, пайки, электроискровой, ультразвуковой или электрохимической обработки и т.п.). г) Привести конкретную область применения с указанием наименования 2…3 изделий. М0 – медь Номер варианта 1. Марка материала или сплава М0 (медь) 6 Вопрос №4 Нарисовать эскиз или схему заданного изделия, на котором выбрать (указать) два электротехнических и один конструкционный материал (при отсутствии в изделии конструкционного материала, в качестве третьего материала выбрать электротехнический), с указанием вида выбранного материала или его марки. Указать, за счет каких свойств выбранных материалов реализуется его применение в изделии. Описать свойства выбранных материалов: электрические, теплофизические, механические, технологические. Подобрать заменители выбранных материалов. Привести схемы изготовления выбранных изделий. Номер Изделие варианта 1. Никель-металлогидридный аккумулятор Положительный и отрицательный электроды, разделенные сепаратором, свернуты в виде рулона, который вставлен в корпус и закрыт герметизирующей крышкой с прокладкой (рисунок 1). Крышка имеет предохранительный клапан, срабатывающий при давлении 2-4 МПа в случае сбоя при эксплуатации аккумулятора. Рис.1. Конструкция никель-металлгидридного (Ni-MH) аккумулятора: 1-корпус, 2-крышка, 3-калпачок клапана, 4-клапан, 5-колектор положительного электрода, 6-изоляционное кольцо, 7-отрецательный электрод, 8-сепаротор, 9-положительный электрод, 10-изолятор. 7 Корпус аккумулятора - смесь АБС-пластика и поликарбоната (конструкционный большую материал). Ударопрочный аморфный материал. Имеет теплостойкость, чем ABS (теплостойкость повышается при увеличении содержании поликарбоната). Выдерживает кратковременный нагрев без нагружения до 130 - 145 оС, с нагружением до 100 - 110 оС (стеклонаполненные марки до 130 - 140 оС). Макс. температура длительной эксплуатации: 60 - 95 оС. Температура хрупкости: -50 оС. Повышение содержания поликарбоната увеличивает ударопрочность, морозостойкость. Имеет хорошую химическую стойкость. Стоек к спиртам, воде, растворам солей и маслам. Предел текучести при растяжении (23 оС): 40 - 65 МПа. Модуль упругости при растяжении (23 оС): 1700 - 2850 МПа. Заменители – различные марки ударопрочных пластиков. Положительный электрод (катод аккумулятора) – метагидроксид никеля, гидрат окиси никеля(III), формула NiO(OH). Окисно-никелевые электроды для аккумуляторов делают из пасты, в состав которой входят гидрат окиси никеля и графитовый порошок. Иногда функции токопроводящей добавки вместо графита выполняют тонкие никелевые лепестки, равномерно распределенные в гидроокиси никеля. Эту активную массу набивают в различные по конструкции токопроводящие пластины. В качестве заметеля, можно предложить войлочный электрод, который выполнен на базе никелированного полимерного или углеграфитового фетра. Толщина электрода в зависимости от его предназначения находится в диапазоне 0,8-10 мм. Активная масса вносится в войлок разными методами в зависимости от его плотности. Отрицательный электрод (анод) - самое большое распространение получили сплавы типа LaNi5, в которых часть никеля заменена марганцем, кобальтом и алюминием для увеличения стабильности и активности сплава. Главным материалом, определяющим характеристики Ni-MH аккумулятора, является водород-абсорбирующий сплав, который может поглощать объем водорода, в 1000 раз превышающий свой собственный объем. Для 8 уменьшения стоимости некоторые фирмы-производители вместо лантана применяют миш-металл (Мm, который представляет собой смесь редкоземельных элементов, их соотношение в смеси близко к соотношению в природных рудах), включающий кроме лантана также церий, празеодим и неодим. Для замедления нежелательных процессов диспергирования и коррозии сплавов, определяющих срок службы Ni-MH аккумуляторов, применяются (помимо оптимизации состава и режима производства сплава) два основных метода. Первый метод заключается в микрокапсулировании частиц сплава, т.е. в покрытии их поверхности тонким пористым слоем (5-10 %) - по массе никеля или меди. Второй метод, нашедший наиболее широкое применение в настоящее время, заключается в обработке поверхности частиц сплава в щелочных растворах с формированием защитных пленок, проницаемых для водорода. Технология изготовления аккумялятора: Практическое применение в Ni-MH аккумуляторах нашли пять конструкций отрицательного металлогидридного электрода: — ламельная, когда порошок водородабсорбирующего сплава со связующим веществом или без связующего, запрессован в никелевую сетку; — пеноникелевая, когда паста со сплавом и связующим веществом вводится в поры пеноникелевой основы, а потом сушится и прессуется (вальцуется); — фольговая, когда паста со сплавом и связующим веществом наносится на перфорированную никелевую или стальную никелированную фольгу, а потом сушится и прессуется; — вальцованная, когда порошок активной массы, состоящей из сплава и связующего вещества, наносится вальцеванием (прокаткой) на растяжную никелевую решетку или медную сетку; — спеченная, когда порошок сплава напрессовывается на никелевую сетку и после этого спекается в атмосфере водорода. Удельные емкости металлогидридных электродов разных конструкций близки по значению и определяются, в основном, емкостью применяемого сплава. 9 Вопрос №5 Для указанного соединения разработать технологический процесс ручной электродуговой сварки. Необходимо: - привести эскиз соединения; - привести эскиз разделки кромок (если необходимо); - выбрать тип электрода; - рассчитать диаметр электрода, сварочный ток, длину дуги, напряжение дуги, массу наплавленного металла, скорость сварки, основное (технологическое) время сварки, штучное время, расход электродов и электроэнергии. - выбрать источник сварочного тока. № варианта 1. Тип сварного Толщина соединения свариваемых ГОСТ 5264 – 60 изделий, мм У5 4 Марка стали 20Г Длина шва, м Положение шва в пространстве 3.6 нижнее 1 Форма подготовки (разделка) кромок свариваемых изделий определяется по ГОСТ 5264-80 в зависимости от толщины свариваемых изделий и типа сварного соединения. При толщине свариваемых изделий не более 6 мм разделку кромок не производят. 2. Тип электрода указывает на прочность металла шва (например, тип Э46 соответствует в= 460 МПа. Сталь 20Г – низколегированная сталь. Металл шва или Содержание в наплавленный металл металле шва, % Тип Основное ан, электрода S P назначение , % в, МДж/м2 МПа не менее не более Для сварки Э46 460 18 8 0,05 0,05 малоуглеродистых и 10 низколегированных сталей 3 Диаметр электрода (стержня) в мм, выбирается в зависимости от толщины S свариваемых изделий по формуле dэ = S/2 + 1 = 4/2 + 1 =3 мм 4. Сварочный ток, определяю-щий качество и производительность сварочных работ, зависит от толщины свариваемых изделий, диаметра электрода, теплопроводности свариваемого материала, скорости сварки, типа сварного соединения и положения шва в пространстве. Величину сварочного тока в А, рассчитывают по формуле Jсв = К *dэ = 45*3 =135 А, где К – коэффициент плотности тока; А/мм – зависящий от материала стержней электродов (для металлических электродов 40…50) 5. Длина дуги в мм, зависит от диаметра электрода и определяется по формуле lд = 0,5 *(dэ + 2) =0,5 *(3 + 2) = 2,5 мм 6.Напряжение дуги Uд Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и при проектировании технологических процессов выбирается на основании рекомендаций паспорта на данную марку электродов. Приближенно напряжение дуги в В, можно рассчитывать по формуле: Uд = Uак + Uд· lд = 10 + 2,5*2,5 = 16,3 В, Uак= 10…12 В – постоянный коэффициент, выражающий сумму падений напряжения на катоде и аноде дуги, не зависящий от длины дуги; Uд = 2,5 – среднее падение напряжения на единицу длины дуги, В/мм; lд – длина дуги, мм. 7.Масса наплавленного металла в граммах, определяется по формуле Qн = Fш Lш = 9* 7,8 10-3*3600 =253 грамм , где Fш – площадь поперечного сечения шва, мм2; Lш – длина шва, мм; - плотность наплавленного металла, г/мм3 (для стали = 7,8 10-3 г/мм3) В поперечном сечении шов представляет два выпуклых треугольника F1 = (k1 k2/2) kу = (4*2/2)*1,5 =6 мм2 F2 = (k2 k2/2) kу = (2*2/2)*1,5 =3 мм2 Fш = F1 + F2 = k1 k2 kу = 6+3 = 9 мм2 11 8. Скорость сварки в м/ч определяется по формуле: Vсв = Jсв Кн / Fш = 135*7,8/9* 7,8 *10-3 =15 м/ч, где Кн – коэффициент наплавки выбранного электрода, г/(Ач); Fш = Q – масса наплавленного металла на 1 м длины, г/м. Максимальная скорость сварки обычно составляет 15 м/ч. 9. Основное (технологическое) время в часах измеряется временем горения сварочной дуги и вычисляется по формуле: to = Qн / Jсв Кн =253/135*7,8=0,24 ч 10. Штучное время сварки При нормировании сварочных работ различают время чистого горения дуги tо (основное время) и время, необходимое на сварку с учетом потерь времени на подготовку изделия к сварке, замену в электрододержателе сгоревших электродов на новые и время на естественные надобности, Тшт (штучное время). Эти величины связаны формулой Тшт = to / К = 0,24/0,6= 0,4 ч , где К – коэффициент использования сварочного поста (в зависимости от типа производства и вида сварочных работ: К=0,6…0,8 – в условиях промышленных предприятий, К=0,4…0,6 для ремонтных и монтажных условий). 11. Расход электродов в граммах, определяется по формуле: Qэ = Qн + Qо + Qу + Qш , где, Qо – потери на огарки (10…15% от Qн), г; Qу – потери на угар и разбрызгивание (5…10% от Qн), г; Qш – потери на шлакообразование (20…35% от Qн + Qо + Qу), г. Расход электродов можно также определить по упрощенной формуле: Qэ = (1,3 … 1,4) Qн = 1,3*253 =329 грамм 12. Расход электроэнергии в кВтч, определяется по формуле: Р = Uд Jсв to / 1000 + Мх (Т - to) = =16,3*135*0,24/0,8*100+0,2*(0,4-0,24)=6,6 кВт*ч, где Uд – напряжение дуги, В; - КПД источника питания ( для трансформатора при Jсв=100…450 А равен 0,8 … 0,85, для генератора 0,3 … 0,4); Мх – мощность холостого хода источника питания (для трансформатора 0,2 … 0,4 кВА, для генератора 2…3 кВА); Т – общее (рабочее и холостое) время работы источника питания, ч 12 Напряжение, В Номинальная номинал предел номина холост мощность, ьная регули- льное ого кВ-А ПН-60% рования рабочее хода Сила тока, А Марка ПД-305У2 315 40.. .350 32 82 10,4 Габаритные размеры, мм Масса, кг 1300600850 295 13