Сервисное обслуживание чиллера Перед началом любых

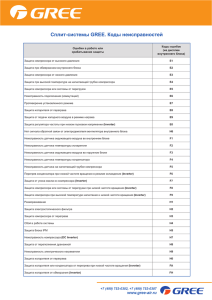

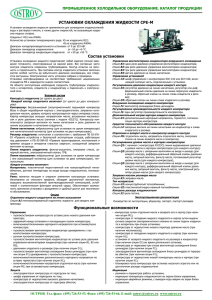

реклама

Сервисное обслуживание чиллера Перед началом любых операций по техническому обслуживанию необходимо убедиться, что блок отключен от электрической сети. Для обеспечения бесперебойной работы оборудования необходимо тщательно и регулярно выполнять определенные простые операции, не требующие особых технических знаний. В процессе эксплуатации следует постоянно контролировать: параметры работы чиллера; работу вентилятора охлаждения конденсатора или водяной контур охлаждения конденсатора; состояние несущих конструкций каркаса на предмет коррозии; концентрацию незамерзающего раствора, ингибиторов. Периодически следует контролировать: отсутствие повреждений оребрения конденсатора; при обнаружении какихлибо повреждений следует специальным инструментом "прочесать" их, чтобы вернуть в первоначальное положение, обеспечивая беспрепятственное обдувание трубок конденсатора потоком воздуха; для защиты конденсатора от повреждения целесообразно заказывать защитные решетки; утечки хладагента и охлаждаемой жидкости; чистоту и содержание влаги в системе по показаниям смотровых стекол, желтый цвет индикатора смотрового стекла означает присутствие влаги в системе, зеленый - ее отсутствие; уровень масла, потери давления на масляном фильтре; количество хладагента, уровень давления и температуры в системе; расход охлаждаемой жидкости; действие терморегулирующих и расширительных вентилей, предохранительных клапанов, реле давления и температуры; электрические соединения; уровень вибрации. Регулярно следует проводить следующие работы по обслуживанию: очистка конденсатора от обрывков бумаги, листьев, других предметов, которые могли оказаться в межреберном пространстве конденсатора струей сжатого воздуха, стараясь направлять ее параллельно ребрам, чтобы исключить их повреждения; очистка испарителя; калибровка давления, температуры и расхода жидкости; инспекция контактов стартеров и их действие; контроль срабатывания отключений безопасности; измерение сопротивления изоляции обмоток электродвигателей компрессора; анализ состояния масла и хладагента; замена сердечника фильтра-осушителя и масляного фильтра; для замены выключить чиллер; после замены сердечника создать вакуум от точки расположения запорного клапана; открыть клапаны и запустите компрессор; осмотр клапанов, подшипников с периодичностью рекомендуемой производителем; состояние изоляции силовых кабелей, соединяющих чиллер с распределительным щитом. Периодически следует проводить проверки: компрессоров и их движущихся частей; состояние трубок теплообменников; отдельных элементов по рекомендации производителей. В таблице 1 показано, какие проверки и как часто следует проводить собственными силами. В таблице 2 показано, какие проверки и как часто следует проводить силами сервисной службы или специально подготовленным специалистом. Периодичность осмотра компрессоров представлена в таблице 3. Проверка Контроль и запись давления испарения Контроль и запись давления конденсации Состояние конструкций Состояние электрических кабелей Состояние гидравлического контура Состояние теплообменников Таблица 1 Раз в Еженедельно Ежемесячно полгода Х Х Х Х Х Х Таблица 2 Проверка Контроль и запись давления испарения Контроль и запись давления конденсации Измерение напряжения в электрической сети Измерение силы тока электрической сети Проверка электрических соединений Контроль перегрева и переохлаждения Контроль состояния хладагента и масла Контроль запорных и электромагнитных клапанов Еженедельно Ежемесячно Х Х Х Х Х Х Х Х Раз в Ежегодно полгода Контроль срабатывания предохранительных клапанов Контроль состояния испарителя Контроль состояния конденсатора Х Х Х Таблица 3 Проверка Измерение сопротивления изоляции электродвигателя Проверка состояния и химический анализ масла Проверка зависимых роторов Состояние фильтра Частота проведения Ежегодно 20000 часов, 4 года 20000 часов, 4 года 20000 часов, 4 года Для измерения сопротивления изоляции обмоток компрессора используется мегометр, измеряющий сопротивление между фазами и сопротивление на корпус, когда имеют место утечки тока на корпус. Измерение выполняется при отключении блока от сети; необходимо убедиться, что ручка основного выключателя находится в положении OFF. Перед измерением следует отсоединить силовые провода питания компрессора от клеммной коробки, а также кабели термической защиты компрессора (Е1 или Е2 в зависимости от компрессора). Измерение сопротивления между фазами выполняется в следующей последовательности: X и Z, X и Y, Z и Y (рис. 1а), измерение сопротивления на корпус проводится между каждой фазой и землей: X и земля,Y и земля, Z и земля, между кабелями термозащиты и землей Е1(Е2) и земля (рис. 1б). Специфика обслуживания чиллера определяется типом его компрессора. В винтовых и полугерметичных компрессорах большие потоки масла. Требуется постоянный контроль и тестирование масла на кислотность, периодическая замена масляного фильтра. Рис. 1. Измерение сопротивления изоляции обмоток компрессора: а) сопротивление между фазами; б) сопротивление на корпус При отключении чиллера на длительный период, например, сезонное отключение, следует выполнить следующее: закрыть запорные клапаны в гидравлическом контуре; отключить циркуляционный насос для прекращения циркуляции; отключить электрическое питание; закрыть клапаны на всасывающей и нагнетательной стороне компрессора и клапан на жидкостной линии после конденсатора; необходимо повесить таблички предупреждения, чтобы не запускать компрессор с закрытыми клапанами; удалить всю воду из испарителя и гидравлического контура, если блок не будет использоваться в зимнее время, и не предусмотрено использование незамерзающих растворов; удалить всю воду из конденсатора и гидравлического контура в чиллерах с водяным охлаждением, если блок не будет использоваться в зимнее время, и не предусмотрено использование незамерзающих растворов. В местностях с расчетной температурой наружного воздуха ниже -19 °С следует всегда опорожнять все элементы и гидравлические контуры, размещаемые снаружи здания, при остановке чиллера. Источник: Системы кондиционирования воздуха с чиллерами и фэнкойлами /Е.М. Белова/ М.: Техносфера: ЗАО "Евроклимат", 2006. - 400 с.