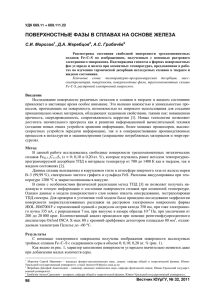

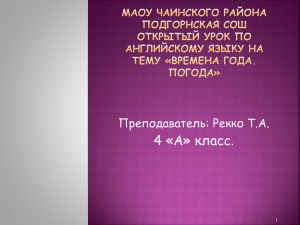

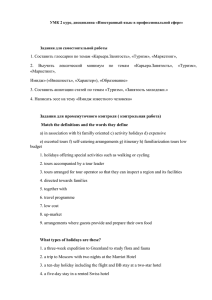

SCIENCE AND ENGINEERING 42 НАУКА И ТЕХНИКА УДК 621.747:669.11 Фасонные отливки из низколегированных сплавов меди Александр ПОПОВ Alexander P. POPOV Константин БАТЫШЕВ Konstantin A. BATYSHEV Shaped Castings from Low Alloyed Copper Alloys (текст статьи на англ. яз. – nglish text of the article – p E . 46) Низколегированные медные сплавы являются важнейшими материалами при создании изделий в целом ряде технических отраслей, включая транспортное машиностроение. Эти сплавы в основном относятся к классу деформируемых, но существует возможность их применения для фасонного литья. В машиностроительных технологиях перспективны сплавы медь– железо с легирующими добавками, обеспечивающими получение достаточно высокой электропроводности в сочетании с высокими прочностными свойствами, что в первую очередь касается износостойких деталей. Проведены исследования, которые позволили рекомендовать подобные сплавы для технологий транспортного машиностроения. Ключевые слова: низколегированные сплавы, медь, железо, электрои теплопроводность, износостойкость, литейные, механические и технологические свойства, ресурсосберегающие технологии, плавка, транспортное машиностроение, фазовый анализ. Константин СЕМЁНОВ Konstantin G. SEMENOV М Батышев Константин Александрович – доктор технических наук, профессор МГТУ им. Н. Э. Баумана, Москва, Россия. Попов Александр Петрович – кандидат технических наук, доцент Российского университета транспорта (МИИТ), Москва, Россия. Семёнов Константин Геннадьевич – кандидат технических наук, доцент МГТУ им. Н. Э. Баумана, Москва, Россия. едь продолжает оставаться основным токопроводящим материалом в электротехнике и новых технологиях. До сих пор примерно 70 % чистой меди, производимой в мире, потребляется для изготовления токопроводящих изделий. Основным недостатком продукции из чистой меди (проволока, кабели, токоведущие детали и др.) являются низкие механические свойства и интенсивное образование окалины (окиси меди) в процессе производства, что приводит к заметным потерям дефицитного металла. Включение же в состав низколегированных сплавов расширяет технические возможности меди. Однако в промышленности используется слишком мало низколегированных сплавов на её основе [1]. Среди причин – ограниченные технологические ресурсы некоторых сплавов, затрудняющие получение производных видов деформации (прокатку, волочение и др.) или качественных полуфабрикатов (слитков) в процессе литья (недостаточная • МИР ТРАНСПОРТА, том 16, № 6, С. 42–47 (2018) t° 1300° 1200° 2,3 1100°d a 1000° 900° b 4 c 1094° 759° 0,6 700° Cu γ α Cu (ε ) 800° 600° f h g 2 4 6 %, Fe Рис. 1. Медный угол неравновесной диаграммы состояния системы медь–железо. жидкотекучесть, склонность к пенообразованию, горячеломкость и др.) [2]. Низколегированные литейные сплавы меди, которые используются в современной технике, подразделяются на две группы [1–4]. К первой группе относятся дисперсионно-твердеющие, то есть те, у которых повышение жаропрочных свойств приобретается в результате термомеханической обработки. Другая группа базируется на сплавах, у которых подобные свойства определяются прочностью межатомных связей между основой сплава и легирующими компонентами. У этих сплавов более высокие технологические и литейные качества, но пониженные характеристики электрои теплопроводности. Низколегированная медь является одним из первых материалов, нашедших применение в криогенной технике. Это обусловлено тем, что медь не имеет порога хладноломкости, а нижний температурный предел её использования близок к абсолютному нулю. Стандартные низколегированные сплавы меди в основном относятся к классу деформируемых сплавов. Значительно меньшим является объём получения литейных сплавов при производстве фасонных отливок для электротехнических отраслей (контакты, питающие и соединительные, щёткодержатели, теплообменники, фурмы и др.) [5–8]. Существенные перспективы для новых технологий в электронной и электротехнической промышленности, криогенной технике, транспортном машиностроении открывает применение низколегированных сплавов на основе системы медь–железо при изготовлении фасонных отливок. Железо, вводимое в сплав, повышает электросопротивление меди и при этом обеспечивает дополнительные более высокие показатели прочности. В стандарты США включены четыре сплава (С19600– С19200) с содержанием железа от 0,8 до 2,6 %. В стране выпускается различная продукция в виде листов, полос, лент, прутков для различных отраслей энергомашиностроения. Группа сплавов медь–железо характеризуется как материалы с высокими показателями по электропроводности, а железистые бронзы (дисперсионно-твердеющие сплавы) – к ак конкуренты хромистых бронз с высокорентабельными показателями выпускаемой продукции, поскольку стоимость железа значительно ниже стоимости других традиционных легирующих в низколегированных сплавах меди [7, 8]. Для изготовления сплавов этой группы допустимо использование меди промышленной чистоты – с более высоким исходным содержанием кислорода, что предусматривает возможность использования отходов, образующихся в цветной металлургии [9, 10]. В данный момент в РФ фасонное литьё транспортного машиностроения [11], арматура контактной сети для железных дорог (питающие, соединительные зажимы • МИР ТРАНСПОРТА, том 16, № 6, С. 42–47 (2018) Батышев К. А., Попов А. П., Семёнов К. Г. Фасонные отливки из низколегированных сплавов меди 43 Таблица 1 44 Составы опытных сплавов № 1. 2. 3. Fe, % 0,25 1,0 2,0 P, % 0,06 0,3 0,15 и т. п.) производятся по выплавляемым и газифицируемым моделям из меди М0 и М1 по ГОСТ 859-2001 и алюминиевой бронзы марки БрА9ЖЗЛ по ГОСТ 493-79. Прочностные свойства чистой меди значительно уступают железистой бронзе, а элект­ропроводность алюминиевой бронзы не превышает 50 % от электропроводности чистой меди, что приводит к значительным энергетическим потерям при передаче тока к электрическим проводам. В этой связи целесообразно использование медных сплавов с более высокой проводимостью. К таким сплавам можно отнести железистые бронзы, электропроводность которых достигает 80 % от проводимости чистой меди при сохранении уровня прочностных свойств, присущих алюминиевой бронзе. Согласно медному углу диаграммы состояния системы Сu-Fe (рис. 1) железо практически не растворяется в меди и не оказывает существенного влияния на её тепло- и электропроводность. При переплаве лома меди, загрязнённого железом, последнее окисляется в первую очередь с образованием оксидов железа (главным образом Fe3О4), которые опять же не снижают существенно физико-механические свойства меди. В присутствии небольших добавок фосфора сплавы этой системы имеют относительно высокие литейные свойства и их можно рекомендовать для получения фасонных отливок. Стояла задача определить оптимальное содержание железа и фосфора в называющихся сплавах. С этой целью проводилось исследование диаграммы состояния системы Cu-Fe-P, определялся состав фаз, входящих в сплавы, оценивалась эффективность улучшения свойств сплавов [11]. Исходя из обозначенных критериев, была сделана комплексная оценка возможности применения сплавов системы медь– железо для современного транспортного машиностроения [10]. Zn, % – 0,35 0,05–0,2 Cu, % Остальное Остальное Остальное В результате проведённых исследований предпочтение отдано сплавам меди с содержанием легирующих компонентов, показанных в таблице 1. Для приготовления сплавов использовались катодная медь марки М1 (ГОСТ 859-2002), армко-железо, лигатура Cu – 10 % Р и лигатура Cu – 37 % Zn (в виде латуни марки Л63). Расчёт вводимого количества железа проводился с учётом возможного его угара до 0,3 %. Расчёт количества фосфора, вводимого в виде лигатуры, делался с учётом угара фосфора на 50 %, а также раскисления расплава меди фосфором на 25 %. Расчёт количества цинка, вводимого в виде лигатуры Cu – 37 % Zn, учитывал вероятность угара цинка до 1 % [13, 14]. Отработка технологических режимов плавки низколегированных сплавов меди с железом реализовывалась с учётом специфики физико-химических процессов, так как различные свойства образующихся продуктов окисления затрудняют последующее рафинирование меди и медных сплавов. Плавки низколегированных сплавов меди шли в индукционной высокочастотной печи ИСТ‑006 в графито-шамотном тигле [14, 15]. Температура заливки сплавов составляла 1220–1240°C. Заливку осуществ­ ляли в тонкостенные неразъёмные оболочковые формы ЛВМ с температурой 480– 500°C. В результате опытов было получено по пять-шесть качественных отливок из исследуемых составов сплавов. Все отливки имели достаточно чистую и ровную поверхность красно-жёлтого цвета (золотистого) [16]. Наиболее высокими прочностными характеристиками, как и следовало ожидать, обладал сплав № 3: предел прочности – 280–300 МПа, относительное удлинение – 33–35 %, твёрдость по Бринелю – 60–70, электропроводность – 80 % чистой меди. • МИР ТРАНСПОРТА, том 16, № 6, С. 42–47 (2018) Батышев К. А., Попов А. П., Семёнов К. Г. Фасонные отливки из низколегированных сплавов меди ЗАКЛЮЧЕНИЕ Разработанные сплавы и отливки из них предложены для использования при производстве фасонного литья по выплавляемым моделям вместо отливок из алюминиевой бронзы марки БрА9ЖЗЛ по ГОСТ 493-79. Низколегированные сплавы медь–железо могут быть рекомендованы к применению в двигательных системах на элект­ рической тяге, включая продукцию железнодорожного транспортного машиностроения. Они формируют самый большой рынок подобных двигательных систем, ибо их неотъемлемой частью являются медные компоненты. ЛИТЕРАТУРА 1. Чурсин В. М. Перспективы синтеза низколегированных сплавов на основе меди // Цветная металлургия. – 2004. – № 5. – С . 71–77. 2. Чурсин В. М. Современные низколегированные сплавы на основе меди. – Ч. 1 // Технология металлов. – 2004. – № 5. – С . 18–22. 3. Чурсин В. М. Современные низколегированные сплавы на основе меди. – Ч. 2 // Технология металлов. – 2004. – № 6. – С. 17–21. 4. Николаев А. К. О проблеме электродных сплавов и электродов контактной сварки // РИТМ. – 2009. – № 1. – С . 30–32. 5. Николаев А. К., Костин С. А. Медь и жаропрочные медные сплавы: Энциклопедический терминологический словарь: фундаментальный справочник. – М.: ДПК Пресс, 2012. – 715 с. 6. Чурсин В. М., Гофеншефер Л. И. Составы и свойства окалиностойких низколегированных медных спла- вов // Известия вузов. Цветная металлургия. – 2001. – № 1. – С. 17–19. [Электронный ресурс]: https://cvmet. misis.ru/jour/issue/view/36. Доступ 28.12.2017. 7. Семёнов К. Г., Панкратов С. Н., Колосков С. В. Разработка современных низколегированных медных сплавов для машиностроения // Металлургия машиностроения. – 2015. – № 4. – С. 19–21. 8. Семёнов К. Г., Батышев К. А., Панкратов С. Н., Колосков С. В. Низколегированные сплавы меди для новых технологий // Металлургия машиностроения. – 2015. – № 5. – С. 22–24. 9. Чурсин В. М., Семёнов К. Г. Рациональное использование отходов меди, загрязнённых железом на металлургических предприятиях // Известия вузов. Цветная металлургия. – 2000. – № 2. – C. 37–40. 10. Семёнов К. Г., Шаршуев М. Е. Критерии оценки диаграмм состояния системы медь–железо // Технология металлов. – 2011. – № 6. – C. 22–25. 11. Берент В. Я. Материалы и свойства электрических контактов в устройствах железнодорожного транспорта. – М.: Интекст, 2005. – 408 с. 12. Панкратов С. Н., Чурсин В. М., Ковригин В. А., Кунин М. Д. Литейные свойства низколегированных медных сплавов // Цветные металлы. – 1994. – № 9. – С. 63–66. 13. Панкратов С. Н., Семёнов К. Г., Батышев К. А. Влияние микролегирования на литейные свойства меди // Заготовительные производства в машиностроении. – 2014. – № 9. – С. 18–20. 14. Семёнов К. Г., Батышев К. А. Особенности плавки низколегированных сплавов на основе меди в индукционных печах // Электрометаллургия. – 2017. – № 9. – С. 2–6. 15. Семёнов К. Г., Филиппов С. Ф., Шаршуев М. Е., Казаков П. И. Металлургические особенности плавки низколегированных сплавов на основе меди // Цветная металлургия. – 2013. – № 6. – С. 44– 51. 16. Семёнов К. Г., Батышев К. А., Панкратов С. Н. Получение новых низколегированных сплавов систем Cu–Fe для отливок в машиностроении // Технология металлов. – 2017. – № 8. – С. 2–6. Координаты авторов: Батышев К. А. – k onstbat63@mail.ru, Попов А. П. – pap60@bk.ru, Семёнов К. Г. – semenovkg@bmstu.ru. Статья поступила в редакцию 28.12.2017, принята к публикации 17.08.2018. • МИР ТРАНСПОРТА, том 16, № 6, С. 42–47 (2018) Батышев К. А., Попов А. П., Семёнов К. Г. Фасонные отливки из низколегированных сплавов меди • 45 46 SHAPED CASTINGS FROM LOW ALLOYED COPPER ALLOYS Batyshev, Konstantin A., Bauman Moscow State Technical University, Moscow, Russia. Popov, Alexander P., Russian University of Transport, Moscow, Russia. Semenov, Konstantin G., Bauman Moscow State Technical University, Moscow, Russia. ABSTRACT Low-alloyed copper alloys are the most important materials in creation of products in a number of technical industries, including transport engineering. These alloys generally belong to the class of wrought, but there is a possibility of their use for shaped casting. In machine- building technologies, copper–iron alloys with alloying additives are promising, providing sufficiently high electrical conductivity in combination with high strength properties, which primarily concerns wear-resistant parts. Studies that allowed to recommend such alloys for the transport engineering technologies were carried out. Keywords: low-alloyed alloys, copper, iron, electrical and thermal conductivity, wear resistance, casting, mechanical and technological properties, resource-saving technologies, smelting, transport engineering, phase analysis. Background. Copper continues to be the main conductive material in electrical engineering and new technologies. Until now, approximately 70 % of pure copper produced in the world is consumed for manufacture of conductive products. The main disadvantage of pure copper products (wire, cables, currentcarrying parts, etc.) are low mechanical properties and intensive formation of scale (copper oxide) in the production process, which leads to noticeable losses of scarce metal. Inclusion of low-alloyed alloys in the composition expands the technical capabilities of copper. However, industry uses few low-alloyed alloys based on it [1]. Among the reasons we can name limited technological resources of some alloys that make it difficult to obtain derivative types of deformation (rolling, drawing, etc.) or high-quality semifinished products (ingots) in the casting process (insufficient fluidity, tendency to film formation, hot brittleness, etc.) [2]. Objective. The objective of the authors is to consider different issues related to shaped castings from low alloyed copper alloys used in transport engineering, and particularly to determine the optimal content of iron and phosphorus in the considered alloys. Methods. The authors use general scientific and engineering methods, comparative analysis, scientific description. Results. Low-alloyed copper cast alloys, which are used in modern technology, are divided into two groups [1–4]. The first group includes dispersion-hardening, that is, those in which the increase in heat-resistant properties is acquired as a result of thermomechanical processing. The other group is based on alloys, in which similar properties are determined by the strength of interatomic bonds between the alloy base and alloying components. These alloys have higher technological and casting qualities, but lower characteristics of electrical and thermal conductivity. Lowalloyed copper is one of the first materials that found its application in cryogenic technology. This is due to the fact that copper does not have a cold break threshold, and the lower temperature limit of its use is close to absolute zero. Standard low-alloyed copper alloys mainly belong to the class of wrought alloys. The volume of production of cast alloys for production of shaped castings for electrical engineering industries (contacts, powering and connecting, brush holders, heat exchangers, tuyeres, etc.) is significantly smaller [5–8]. Significant prospects for new technologies in the electronic and electrotechnical industry, cryogenic engineering, transport engineering are opened with the use of low-alloyed alloys based on the copper-iron system in manufacture of shaped castings. Iron introduced into the alloy increases the electrical resistance of copper and at the same time provides additional higher strength values. The US standards include four alloys (C19600–C19200) with an iron content of 0,8 to 2,6 %. The country produces various products in the form of sheets, strips, tapes, rods for various branches of power engineering. The copper – iron alloys group is characterized as materials with high electrical conductivity, and ferrous bronzes (precipitation hardening alloys) as competitors of chromium bronzes with highly profitable output, since the cost of iron is significantly lower than other traditional alloying in low-alloyed copper alloys [7, 8]. For manufacture of alloys of this group, it is permissible to use copper of industrial purity – with a higher initial oxygen content, which allows the use of waste generated in non-ferrous metallurgy [9, 10]. At the moment, shaped casting of transport engineering [11], contact network fittings for railways (feed, connecting clamps, etc.) are produced according to melted and gasified models from M0 and M1 copper according to GOST [Russian state standard] 8592001 and Br99ZHL aluminum bronze according to GOST 493-79. The strength properties of pure copper are significantly inferior to ferrous bronze, and the electrical conductivity of aluminum bronze does not exceed 50 % of the electrical conductivity of pure copper, which leads to significant energy losses in transmission of current to electrical wires. In this regard, it is advisable to use copper alloys with a higher conductivity. These alloys include ferrous bronzes, the conductivity of which reaches 80 % of the conductivity of pure copper while maintaining the level of strength properties inherent in aluminum bronze. According to the copper angle of the state diagram of the Сu-Fe system (Pic. 1), iron is practically insoluble in copper and does not have a significant effect on its thermal and electrical conductivity. When remelting copper scrap contaminated with iron, the latter is oxidized primarily with the formation of iron oxides (mainly Fe3О4), which again does not significantly reduce the physical and mechanical properties of copper. In the presence of small additions of phosphorus, the alloys of this system have relatively high casting properties and can be recommended for shaped castings. The task was to determine the optimal content of iron and phosphorus in the identified alloys. For this purpose, the state diagram of the Cu-Fe-P system was studied, the composition of the phases included in the alloys was determined, and the efficiency of improving the properties of the alloys was evaluated [11]. Based on the above criteria, a comprehensive assessment was made of the possibility of using copper–iron system alloys for modern transport engineering [10]. As a result of the research, preference is given to copper alloys with the content of alloying components shown in Table 1. For preparation of alloys, cathode copper of М1 grade (GOST 859-2002), Armco iron, Cu ligature – 1 0 % P and Cu ligature – 3 7% Zn (in the form of brass L63) were used. The calculation of the input amount of iron was carried out taking into account its possible intoxication to 0,3 %. The calculation of the amount of phosphorus introduced in the form of a master alloy was made taking into account phosphorus carbon loss by 50 %, as well as deoxidation of the copper melt by phosphorus by 25 %. The calculation of the amount of zinc injected as a ligature of Cu – 37 % Zn took into account the probability of zinc loss to 1 % [13, 14]. The working out of the technological regimes of smelting lowalloyed copper-iron alloys was carried out taking into account the specifics of physicochemical processes, since the various • WORLD OF TRANSPORT AND TRANSPORTATION, Vol. 16, Iss. 6, pp. 42–47 (2018) Batyshev, Konstantin A., Popov, Alexander P., Semenov, Konstantin G. Shaped Castings from Low Alloyed Copper Alloys Table 1 Compositions of the experimental alloys t° 1300° 1200° 2,3 1100°d a 1000° 900° b 4 c 1094° 759° 0,6 700° Cu γ α Cu (ε ) 800° 600° f h g 2 4 6 %, Fe Pic. 1. Copper angle of the nonequilibrium phase diagram of the copper–iron system. properties of the resulting oxidation products impede the subsequent refining of copper and copper alloys. Melting of low-alloyed copper alloys was carried out in an induction high-frequency furnace IST‑006 in a graphite-chamotte crucible [14, 15]. The temperature of alloy casting was 1220– 1240°C. Filling was carried out in thin-walled one-piece shell forms of an LVM with a temperature of 480–500°C. As a result of the experiments, five to six high-quality castings were obtained from the considered alloy compositions. All castings had a fairly clean and even surface of red-yellow (golden) color [16]. The highest strength characteristics, as one would expect, was alloy No. 3: tensile strength – 280–300 MPa, relative elongation – 33–35 %, Brinell hardness – 60–70, electrical conductivity – 80 % pure copper. Conclusion. The developed alloys and castings made of them are proposed for use in manufacture of shaped casting on investment patterns instead of castings from aluminum bronze of the brand Bra9ZHZL according to GOST 493-79. Low-alloyed copper–iron alloys can be recommended for use in electric propulsion systems, including products of railway transport engineering. They form the largest market for such motor systems, since copper components are an integral part of them. REFERENCES 1. Chursin, V. M. Prospects for the synthesis of low-alloyed copper-based alloys [Perspektivy sinteza nizkolegirovannyh splavov na osnove medi]. Tsvetnaya metallurgiya, 2004, Iss. 5, pp. 71–77. 2. Chursin, V. M. Modern low-alloyed alloys based on copper. – Part 1 [Sovremmenye nizkolegirovannye splavy na osnove medi. – Ch. 1]. Tekhnologiya metallov, 2004, Iss. 5, pp. 18–22. 3. Chursin, V. M. Modern low-alloyed alloys based on copper. – Part 2 [Sovremmenye nizkolegirovannye splavy na osnove medi. – Ch. 2]. Tekhnologiya metallov,2004, Iss. 6, pp. 17–21. 4. Nikolaev, A. K. On the problem of electrode alloys and contact welding electrodes [O problem elektrodnyh splavov i elektrodov kontaktnoi svarki]. RITM, 2009, Iss. 1, pp. 30–32. 5. Nikolaev, A. K., Kostin, S. A. Copper and heat-resistant copper alloys: Encyclopedic terminological dictionary: a fundamental reference [Med’ i zharoprochnye mednye splavy: Entsiklopediya terminal. Slov: fundamentalniy spravochnik]. Moscow, DPK Press, 2012, 715 p. No. 1. 2. 3. Fe,% 0,25 1,0 2,0 P,% 0,06 0,3 0,15 Zn,% – 0,35 0,05–0,2 Cu,% Rest Rest Rest 6. Chursin, V. M., Gofenshefer, L. I. Composition and properties of oxygen-resistant low-alloyed copper alloys [Sostavy i svoistva okalinostoikih nizkolegirovannyh mednyh splavov]. Izvestiya vuzov. Non-ferrous metallurgy, 2001, Iss. 1, pp. 17–19. [Electronic resource]: https://cvmet.misis.ru/ jour/issue/ view/36. Last accessed 28.12.2017. 7. Semenov, K. G., Pankratov, S. N., Koloskov, S. V. Development of modern low-alloyed copper alloys for mechanical engineering [Razrabotka sovremennyh nizkolegirovannyh mednyh splavov dlya mashinostroeniya]. Metallurgiya mashinostroeniya, 2015, Iss. 4, pp. 19–21. 8. Semenov, K. G., Batyshev, K. A., Pankratov, S. N., Koloskov, S. V. Low-alloyed copper alloys for new technologies [Nizkolegirovannye splavy medi dlya novyh tekhnologii]. Metallurgiya mashinostroeniya, 2015, Iss. 5, pp. 22–24. 9. Chursin, V. M., Semenov, K. G. Rational use of copper wastes contaminated with iron at metallurgical enterprises [Ratsionalnoe ispolzovanie otkhodov medi, zaagryaznennyh zhelezom na metallurgicheskih predpriyatiyah]. Izvestiya vuzov. Non-ferrous metallurgy, 2000, Iss. 2, pp. 37–40. 10. Semenov, K. G., Sharshuev, M. E. Criteria for assessing the phase diagrams of the copper–iron system [Kriterii otsenki diagram sostoyaniya sistemy med’–zhelezo]. Tekhnologiya metallov, 2011, Iss. 6, pp. 22–25. 11. Berent, V. Ya. Materials and properties of electrical contacts in railway transport devices [Materialy i svoistva elektricheskih kontaktov v ustroistvah zheleznodorozhnogo transporta]. Moscow, Intext publ., 2005, 408 p. 12. Pankratov, S. N., Chursin, V. M., Kovrigin, V. A., Kunin, M. D. Foundry properties of low-alloyed copper alloys [Liteinye svoistva nizkolegirovannyh mednyh splavov]. Tsvetnye metally, 1994, Iss. 9, pp. 63–66. 13. Pankratov, S. N., Semenov, K. G., Batyshev, K. A. The influence of microalloying on the casting properties of copper [Vliyanie mikrolegirovaniya na liteinye svoistva medi]. Zagoovitelnye proizvodstva v mashinostroenii, 2014, Iss. 9, pp. 18–20. 14. Semenov, K. G., Batyshev, K. A. Features of melting of low-alloyed copper-based alloys in induction furnaces [Osobennosti plavki nizkolegirovannyh splavov na osnove medi v induktionnyh pechah]. Elektrometallurgiya, 2017, Iss. 9, pp. 2–6. 15. Semenov, K. G., Filippov, S. F., Sharshuev, M. E., Kazakov, P. I. Metallurgical features of smelting of low-alloyed copper-based alloys [Metallurgicheskie osobennosti plavki nizkolegirovannyh splavov na osnove medi]. Tsvetnaya metallurgiya, 2013, Iss. 6, pp. 44–51. 16. Semenov, K. G., Batyshev, K. A., Pankratov, S. N. Getting new low-alloyed Cu–Fe alloys for castings in mechanical engineering [Poluchenie novyh nizkolegirovannyh splavov system Cu–Fe dlya otlivok v mashinostroenii]. Tekhnologiya metallov, 2017, Iss. 8, pp. 2–6. • Information about the authors: Batyshev, Konstantin A. –D.Sc. (Eng), professor of Bauman Moscow State Technical University, Moscow, Russia, konstbat63@mail.ru. Popov, Alexander P. – Ph.D. (Eng), associate professor of Russian University of Transport, Moscow, Russia, pap60@bk.ru. Semenov, Konstantin G. – P h.D. (Eng) of Bauman Moscow State Technical University, Moscow, Russia, semenovkg@bmstu.ru. Article received 28.12.2017, accepted 17.08.2018. • WORLD OF TRANSPORT AND TRANSPORTATION, Vol. 16, Iss. 6, pp. 42–47 (2018) Batyshev, Konstantin A., Popov, Alexander P., Semenov, Konstantin G. Shaped Castings from Low Alloyed Copper Alloys 47