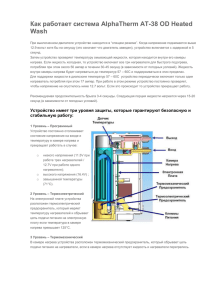

ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ТЕМПЕРАТУРНЫЙ РЕЖИМ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ И ЕГО ОБОСНОВАНИЕ Румянцев Михаил Игоревич, профессор, доктор техн. наук Магнитогорск, 2020 ТЕМПЕРАТУРНО-ДЕФОРМАЦИОННЫЕ УСЛОВИЯ СВОЙСТВООБРАЗОВАНИЯ Температура 2 Черновая прокатка 1 Нагрев tсл (tSRT) 3 Чистовая прокатка 3 tнп tNR Ar3 4 Ускоренное 4 охлаждение tкп (tFT) tнуо Ar1 tкуо tсм (tСT) 5 Остывание 1 2 3 4 Первичный аустенит Рекристаллизованный аустенит Деформированный аустенит Фазовое превращение Выделение карбидов и нитридов ХАРАКТЕРИСТИКИ ТЕМПЕРАТУРНОГО РЕЖИМА ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ РЕЖИМ НАГРЕВА 𝑡сл (𝑡𝑆𝑅𝑇 )- температура нагрева (температура выдачи металла из печи) 𝜏н (𝜏𝑆𝑅 ) - продолжительность нагрева 𝜏уд = 𝜏н 𝐻сл - удельное время нагрева (𝜏′𝑆𝑅 = 𝜏𝑆𝑅 𝐻𝑆 ) ТЕМПЕРАТУРНЫЙ РЕЖИМ ДЕФОРМАЦИИ 𝑡нп - температура начала прокатки 𝑡кп (𝑡𝐹𝑇 ) - температура конца прокатки РЕЖИМ ОХЛАЖДЕНИЯ 𝑡нуо - температура начала ускоренного охлаждения 𝑡куо - температура конца ускоренного охлаждения 𝐶𝑅 = 𝑡нп − 𝑡куо 𝜏уо - скорость охлаждения 𝜏уо - время охлаждения РЕЖИМ ОСТЫВАНИЯ 𝑡𝐶𝑀 (𝑡𝐶𝑇 ) – температура смотки РАЗНОВИДНОСТИ ГОРЯЧЕЙ ПРОКАТКИ Обычная прокатка (Conventional Hot Rolling) Нормализующая прокатка (Normalizing Controlled Rolling ) Заторможенная рекристаллизация аустенита Микролегирование + Mn Термомеханическая прокатка (Thermomechanically Process) Ar3 Ar1 + В СОЧЕТАНИИ СО СПЕЦИАЛЬНО ПОДОБРАННЫМ ХИМСОСТАВОМ ТИПЫ И МАРКИ СТАЛИ ТРАДИЦИОННЫЕ Низкоуглеродистые (массовая доля углерода [С] ≤ 0,25%) марки стали традиционного химического состава (без микролегирующих элементов V, Ti, Nb, Mo). CS (Carbon Steel, Mild Steel, IF Steel) – мягкая углеродистая сталь. Примеры марок: Ст3, 08, 08Ю, 10, 15; DC01, DC03, DC04; DC05, DC06, DX51D, DX53D, DX54D, DX55D; DX56D, DX57D, S280GD. LA (Low Allow Steel) – низколегированная сталь. Примеры марок: 09Г2С, 17ГС, 10ХСНД, 10ХНДП и т.п.; S320GD, S350GD. ИННОВАЦИОННЫЕ Особо низкоуглеродистые, малоуглеродистые и низкоуглеродистые марки стали с целенаправленными добавками ниобия (до 0,06 % [Nb]) и/или других микролегирующих элементов (до 0,08 % [Мо]; 0,05 % [Ti]; 0,1 % [V]). HS IF (High Strength Interstitial Free Steel) – высокопрочная сталь без атомов внедрения. Примеры марок: HC180Y, HC220B, HC220BD, HC260YD. HSLA (High Strength Low Allow Steel – высокопрочная низколегированная сталь. Примеры марок: HX300LAD, HC340LA,HC420LA, HC420LAD, S355MC. Буква D означает, что прокат поставляется с покрытием, наносимым погружением в расплав (например – горячим цинкованием). ТРАДИЦИОННЫЕ ПРЕДСТАВЛЕНИЯ О ТЕМПЕРАТУРНОМ ИНТЕРВАЛЕ ГОРЯЧЕЙ ПРОКАТКИ 𝑡сол = 1536 − 200𝐶 + 16𝑆𝑖 + 6𝑀𝑛 + 93𝑃 + 1100𝑆 + 1,7𝐶𝑟 + 3,9𝑁𝑖 Ж+Ф Ж+А Ж Ar3 Ar1 Максимальная температура нагрева углеродистой и низколегированной стали max 𝑡сл = 𝑡сол − (200 … 250)°С аппроксимация данных Н.Ю. Тайца max(𝑡сл ) = 1362,3 − 127,2𝐶 − 302𝐶2 + 165,4С3 С повышением содержания углерода температура нагрева стали снижается Ограничения температуры нагрева 𝑡сл < 𝑡перегр = 1320 + 8,35𝐶 − 250𝐶2 𝑡сл < 𝑡пережог = 1530,6 − 333,4𝐶 − 98,6𝐶2 + 98,5С3 Минимальная температура нагрева определяется допустимой температурой конца прокатки, которая в значительной мере влияет на свойства металла при его дальнейшем использовании или обработке. Углеродистые и низколегированные стали относятся к доэвтектоидным и в большинстве случаев для них рекомендуется 𝑡кп = 𝐴𝑟3 + (30 … 50)°𝐶 Для заэвтектоидных сталей 𝑡кп = 𝐴𝑟1 + (30 … 50)°𝐶 ОБЩИЕ РЕКОМЕНДАЦИИ ПО ВЫБОРУ РЕЖИМА НАГРЕВА Группа Характеристика стали 𝒕сл , °C 𝜏уд , мин/см I Углеродистая и низколегированная с содержанием С до 0,25%; Si, Mn, Cr и др. легирующих элементов до 1% 1220 -1250 каждого II Углеродистая и низколегированная с содержанием С от 0,25 до 0,45%; Si, Mn, Cr и др. легирующих элементов 1200 - 1230 7,5-8,5 1,0-1,5% каждого III Углеродистая, низколегированная и среднелегированная с содержанием С от 0,45 до 0,65%; Si, Mn, Cr и др. 1180-1200 легирующих элементов до 1,5-2,0% каждого IV Углеродистая и легированная с содержанием С от 0,65 до 0,90%; Si, Mn, Cr и др. легирующих элементов 1180-1200 10,0-11,0 от 2–3 % V Нержавеющая (1Х18Н9Т, Х15Н60 и т. п.) 6,5-7,5 8,5-9,0 1200-1220 10,0-11,0 ВЫБОР РЕЖИМА НАГРЕВА СЛЯБА ИЗ СТАЛИ ТИПА CS И LA Для сталей типа CS и LA задача решается на основе соотношений между параметрами режима нагрева и коэффициентом теплопроводности 𝜆 = 45,04 − 8,16𝐶 − 3,32𝑆𝑖 − 0,52𝑀𝑛 − 0,43𝐶𝑟 − 0,46𝑁𝑖; Вт м ⋅ К Целевое значение температуры нагрева ∘ 𝑡𝑆𝑅𝑇 = 720 + 12 ⋅ 𝜆, °С Температура нагрева ∘ 𝑡𝑆𝑅𝑇 = 𝑡𝑆𝑅𝑇 ± 10 ∘ C . Удельное время нагрева Целевое значение продолжительности нагрева Продолжительность нагрева сляба 𝜏 ′𝑆𝑅 = 38−0,7 ⋅ 𝜆, мин. см ∘ 𝜏𝑆𝑅 = 𝜏 ′𝑆𝑅 ⋅ 𝐻сл , мин. ∘ 𝜏𝑆𝑅 = 𝜏𝑆𝑅 ± 5, мин. ВЫБОР РЕЖИМА НАГРЕВА СЛЯБА ИЗ СТАЛИ ТИПА HS IF и HSLA Для сталей типа HS IF и HSLA задача о температуре нагрева решается на основе соотношения между 𝑡𝑆𝑅 и температурой полного растворения карбонитридов ниобия 𝑡𝑆𝐶𝑁 для расчета которой рекомендуется применять формулу 𝑡𝑆𝐶𝑁 1371𝑀𝑛 − 923𝑆𝑖 − 8049 = − 273, °C lg 𝑁𝑏 𝐶 + 12 14 𝑁 − 0,35𝑆𝑖 + 0,91𝑀𝑛 − 3,14 Целевое значение температуры нагрева ∘ 𝑡𝑆𝑅𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝑆𝑅𝑇 , °C 𝛥𝑆𝑅𝑇 = −882,0 + 475,66 ⋅ 𝐿𝐺𝑆𝐶𝑁 − 37,62 ⋅ 𝐿𝐺𝑆𝐶𝑁 2 , ℃ 𝐿𝐺𝑆𝐶𝑁 = | lg 𝑁𝑏 𝐶 + 12 14 ⋅ 𝑁 | Температура нагрева ∘ 𝑡𝑆𝑅𝑇 = 𝑡𝑆𝑅𝑇 ± 10 ∘ C Продолжительность нагрева определяется также, как и для стали типов CS и LA: ∘ ∘ = 𝜏 ′𝑆𝑅 ⋅ 𝐻сл , мин.; 𝜏𝑆𝑅 = 𝜏𝑆𝑅 𝜏 ′𝑆𝑅 = 38−0,7 ⋅ 𝜆, мин. см; 𝜏𝑆𝑅 ± 5, мин. ТЕМПЕРАТУРА ОКОНЧАНИЯ ГОРЯЧЕЙ ПРОКАТКИ 𝑡кп = 𝐴𝑟3 + ∆кп. 𝑚𝑖𝑛 … ∆кп. 𝑚𝑎𝑥 1. Обычная прокатка 𝑡кп > 900°𝐶 1.Нормализующая прокатка ∆кп. 𝑚𝑎𝑥 = 150 − 30[𝐶] ∆кп. 𝑚𝑖𝑛 = 70 − 50[𝐶] 3.Термомеханическая прокатка ∆кп. 𝑚𝑎𝑥 = 30(1 − [𝐶]) ∆кп. 𝑚𝑖𝑛 = 150[𝐶] − 100 ВЫСОКОТЕМПЕРАТУРНАЯ КОНТРОЛИРУЕМАЯ ПРОКАТКА С УСКОРЕННЫМ ОХЛАЖДЕНИЕМ (ТМ1+ACC, TM1+DIC) I. Деформация в области рекристаллизующегося аустенита t сл 𝑡н(𝐼) hI 2,5 3,5 hК 𝐼 Температура Деформация t NR 𝑡к(𝐼) 𝑡н(𝐼𝐼) Ar3 𝑡к(𝐼𝐼) 𝑡н(уо) Ar1 АСС (DIC) 𝑡к(уо) II. Деформация в области заторможенной рекристаллизации аустенита hII hк 𝐼𝐼 III Частные обжатия не менее 13-15% III. Ускоренное контролируемое охлаждение со скоростью от 10-20 (ACC) до 20-50 (DIC) С/с ФОРМУЛЫ ДЛЯ ПРОГНОЗА ОСОБЫХ ТЕМПЕРАТУР ПРИ ПРОКАТКЕ МИКРОЛЕГИРОВАННОЙ СТАЛИ Asahi H., Hara T., Tsuru E. 𝐴𝑟3 = 910 − 310 ∙ 𝐶𝑒𝑞𝐴𝑟3 + 𝐺 + 3,9 ∙ 10−4 (1300 − 𝑡сл) 2 + (ℎ − 8) 𝐶𝑒𝑞 𝐴𝑟3 = 𝐶 + 𝑀𝑛 + 𝑀𝑜 𝑁𝑖 𝐶𝑢 𝐶𝑟 + + + 4 6 16 20 𝐺 = 25 + 19200𝐵 + 206𝑀𝑜 − 765𝑁𝑏 + 20𝑉 𝑅𝛾 70 𝑅𝛾 = 100ℎ𝐼ℎ−ℎк 𝐼 Boratto et al. 𝑡𝑁𝑅 = 887 + 464𝐶 + 6445𝑁𝑏 − 644 𝑁𝑏 + 732𝑉 − 230 𝑉 + 890𝑇𝑖 + 363𝐴𝑙 − 357𝑆𝑖 Bai et al. 𝑡𝑃𝑅 = 174𝑙𝑜𝑔 𝑁𝑏 𝐶 + 12 14𝑁 𝑡𝑁𝑅 = 𝑡𝑃𝑅 − 75 + 1444 ВАРИАНТЫ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВ 1 . Нормализация с горячего посада 𝛥куо = 𝐴𝑟1 − 𝑡куо ≈ 120°𝐶; 𝐶𝑅 ≈ 8 °𝐶 𝑐; 𝛥норм = 𝑡норм − 𝐴𝑟3 ≈ 10 − 20°𝐶; 𝐻𝑅норм = 0,2 − 0,4 °𝐶 𝑐; 2 . Одинарное термоупрочнение 𝛥куо = 𝐴𝑟1 − 𝑡куо ≈ 70°𝐶; 𝐶𝑅 ≈ 6 °𝐶 𝑐 3 . Термоупрочнение с отпуском 𝛥куо = 170°𝐶; 𝐶𝑅 ≈ 10 − 12 °𝐶 𝑐 𝛥отп = 𝐴𝑟1 − 𝑡отп = 10 − 20°𝐶; 𝐻𝑅норм = 0,3 − 0,5 °𝐶 𝑐; 4 . Охлаждение на воздухе Ткп – температура конца прокатки; Тно и Тко – температуры начала и конца ускоренного охлаждения; Тнорм – температура нормализации; Тотп – температура отпуска) О Температура конца прокатки, С ВЛИЯНИЕ ТЕМПЕРАТУРЫ КОНЦА ПРОКАТКИ А - равноосное зерно И СМОТКИ НА ШСГП с мелкодисперсным 950 900 А 800 750 500 А Б 850 В 550 Г Б В 600 650 Д Д Е Е 700 Температура смотки, ОС 750 Г 800 цементитом равномерно распределено по толщине полосы; Б - неравномерное зерно (на поверхности - крупное); В - зерна вытянуты вдоль направления прокатки; Г - равноосное, но чрезмерно крупное зерно; Д - чрезмерно крупные зерна у поверхности, мелкие в середине; Е - крупные зерна. ОРИЕНТИРОВОЧНЫЕ ТЕМПЕРАТУРЫ КОНЦА ПРОКАТКИ И СМОТКИ НА ШСГП Сталь Назначение Подкат для холоднокатаной листовой 08пс стали глубокой вытяжки, отжигаемой в колпаковых печах Подкат для холоднокатаной листовой 08пс стали глубокой вытяжки, отжигаемой в агрегате непрерывного отжига Подкат для холоднокатаной листовой 08Ю стали вытяжки СВ и ОСВ, отжигаемой в колпаковых печах Горячекатаная с нормируемыми Ст3пс механическими свойствами 09Г2, Горячекатаная для сосудов под 10Г2С1 давлением, металлоконструкций и т.п. 09Г2СФБ, Горячекатаная для труб, конструкций и 08Г2ФМБ машин северного исполнения ℎ, мм 𝑡кп, С 𝑡см, С 2,0-4,0 870-890 560-600 2,0-3,0 870-890 700-730 2,2-3,0 880-920 520-560 4,0-10,0 830-850 630-600 4,0-15,0 800-850 550-620 8,0-16,0 730-770 550-620 > 16,0 700-730 550-620 СТРАТЕГИЯ ОХЛАЖДЕНИЯ В СТРУЙНОЙ ЛАМИНАРНОЙ УСТАНОВКЕ ШСГП Xду X1 Fк X2 Псм1 П кп t Le2 Lw Le1 tнд tкп tкд tсм Прокатка должна заканчиваться в однофазной -области, т. е. при температуре на 20-50С выше точки Ar3: tкп = 𝐴𝑟3 + (20 … 50)С Ускоренное охлаждение на отводящем рольганге необходимо начинать после завершения динамической рекристаллизации за чистовой группой: 𝐿𝑒1 = рекр𝑉пк𝐹к Температура смотки должна быть на 80-100С ниже температуры Ar1: 𝑡см = 𝐴𝑟1 − (80 … 100)С ВЫБОР ТЕМПЕРАТУРЫ КОНЦА ПРОКАТКИ НА ШСГП СТАЛИ CS ИЛИ LA ∘ ∘ - целевое значение Температура конца прокатки 𝑡𝐹𝑇 = 𝑡𝐹𝑇 ± 10 ℃ где 𝑡𝐹𝑇 температуры конца прокатки. ∘ Для стали типов CS и LA значение 𝑡𝐹𝑇 должно превышать температуру начала полиморфного превращения при охлаждении 𝐴𝑟3 на величину 𝛥𝐹𝑇 . При этом следует различать изотермическое значение 𝐴𝑟3 и температуру с учетом скорости охлаждения 𝐴𝑟3∗ 𝐴𝑟3∗ = 𝐾𝐶𝑅𝐹𝑇 ⋅ 𝐴𝑟3 , где 𝐾𝐶𝑅𝐹𝑇 < 1 есть коэффициент влияния скорости охлаждения на температуру конца прокатки. Таким образом, целевое значение температуры конца прокатки стали CS или LA ∘ 𝑡𝐹𝑇 = 𝐴𝑟3∗ + 𝛥𝐹𝑇 . Для стали типа CS 𝛥𝐹𝑇 =40°С , а для стали типа LA 𝛥𝐹𝑇 =20°С. Скорость охлаждения полосы толщиной ℎ после последнего прохода (перед замером температуры конца прокатки штатным пирометром) 𝐶𝑅𝐹𝑇 ≈ 20,8 ⋅ ℎ−0,76 град./с. Коэффициент влияния скорости охлаждения на температуру конца прокатки 2 𝐾𝐶𝑅𝐹𝑇 = 1,654 − 0,004 ⋅ 𝐶𝑅𝐹𝑇 +2 ⋅ 10−5 𝐶𝑅𝐹𝑇 − 1,673 ⋅ (1 −[𝐶]) + 1,017 ⋅ (1−[𝐶])2 где [С ] – массовая доля углерода в стали, %. ВЫБОР ТЕМПЕРАТУРЫ СМОТКИ НА ШСГП ПОЛОС ИЗ СТАЛИ CS ИЛИ LA ∘ Температура смотки 𝑡𝐶𝑇 = 𝑡𝐶𝑇 ± 10 ℃ Для проката из стали типа CS или LA целевое значение температуры ∘ смотки 𝑡𝐶𝑇 определяется относительно температуры окончания полиморфного превращения 𝐴𝑟1 с учетом ее зависимости от скорости охлаждения ∘ 𝑡𝐶𝑇 = 𝐴𝑟1∗ + 𝛥𝐶𝑇 где 𝐴𝑟1∗ = 𝐾𝐶𝑅𝐶𝑇 ⋅ 𝐴𝑟1 - температура окончания превращения с учетом скорости охлаждения; 𝐾𝐶𝑅𝐶𝑇 < 1 - коэффициент влияния скорости охлаждения на температуру смотки: 2 𝐾𝐶𝑅𝐶𝑇 = 0,515 − 0,003𝐶𝑅𝐶𝑇 + 2 ⋅ 10−5 𝐶𝑅𝐶𝑇 + 1,206 1 − 𝐶 − 0,748 1 − 𝐶 2 − 0,003𝐶𝑅𝐶𝑇 1 − 𝐶 𝐶𝑅𝐶𝑇 = 37,0 ⋅ ℎ−0,56 - скорость охлаждения перед смоткой, град./с; Для полос, поставляемых в горячекатаном состоянии 𝛥𝐶𝑇 = −50℃ Для холоднокатаных с отжигом в АНО 𝛥𝐶𝑇 = 0℃ Для холоднокатаных с отжигом в колпаковых печах 𝛥𝐶𝑇 = −(80 … 120)℃ ТЕМПЕРАТУРЫ ФАЗОВОГО ПРЕВРАЩЕНИЯ ДЛЯ СТАЛИ CS И LA Углеродистые (CS) стали Ar3 913,7 207,13C 0,9Si 46,6Mn 110,54Cr 108,1Ni Ar1 741,7 7,13C 14 ,09 Mn 16 ,26 Si 11,54Cr 49 ,69 Ni Низколегированные (LA) стали Ar3 879,2 94,24C 21,13Si 25,56Mn 47,71Cr 16,44 Ni Ar1 729 ,2 9,24C 12 ,13Si 15,56 Mn 17 ,71Cr 46 ,44 Ni ВЫБОР ТЕМПЕРАТУРЫ КОНЦА ПРОКАТКИ НА ШСГП СТАЛИ HS IF ИЛИ HSLA Для стали типа HS IF и HSLA целевое значение температуры конца прокатки рекомендуется выбирать относительно температуры полного растворения карбонитридов ниобия 𝑡𝑆𝐶𝑁 ∘ 𝑡𝐹𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐹𝑇 Величина 𝛥𝐹𝑇 в данном случае определяется по формуле 2 𝛥𝐹𝑇 = −1206,3 + 485,23 ⋅ 𝐿𝐺𝑆𝐶𝑁 − 41,409 ⋅ 𝐿𝐺𝑆𝐶𝑁 где 𝐿𝐺𝑆𝐶𝑁 = | lg 𝑁𝑏 𝐶 + 12 14 ⋅ 𝑁 | Температура конца прокатки стали типа HSLA ∘ 𝑡𝐹𝑇 = 𝑡𝐹𝑇 − 60 ± 10 ℃ Температура конца прокатки стали типа HS IF ∘ 𝑡𝐹𝑇 = 𝑡𝐹𝑇 − 20 ± 10 ℃ ВЫБОР ТЕМПЕРАТУРЫ СМОТКИ НА ШСГП ПОЛОС ИЗ СТАЛИ HS IF ИЛИ HSLA Целевое значение температуры смотки определяется относительно температуры растворения карбонитридов ∘ 𝑡𝐶𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐶𝑇 + 𝛥′ 𝐶𝑇 2 где 𝛥𝐶𝑇 = −1212,6 + 371,79 ⋅ 𝐿𝐺𝑆𝐶𝑁 − 26,255 ⋅ 𝐿𝐺𝑆𝐶𝑁 , а величина 𝛥′𝐶𝑇 зависит от назначения прокатываемого металла. Для проката, поставляемого в горячекатаном состоянии (например, из стали S355MC) 𝛥′ 𝐶𝑇 = -140 °С. В таком случае ∘ 𝑡𝐶𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐶𝑇 − 140 ℃ и 𝑡𝐶𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐶𝑇 − 140 ± 10 ℃ Если горячекатаные полосы предназначены для переката в холоднокатаную листовую сталь с отжигом в колпаковых печах 𝛥′ 𝐶𝑇 = -100 °С. В таком случае ∘ 𝑡𝐶𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐶𝑇 − 100 ℃ и 𝑡𝐶𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐶𝑇 − 100 ± 10 ℃ Если горячекатаные полосы предназначены для переката в холоднокатаную листовую сталь с отжигом в АНО, 𝛥′ 𝐶𝑇 = -10 °С. В таком случае ∘ 𝑡𝐶𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐶𝑇 − 10 ℃ и 𝑡𝐶𝑇 = 𝑡𝑆𝐶𝑁 + 𝛥𝐶𝑇 − 10 ± 10 ℃ ПРОСТОЙ РЕЖИМ ПЕРЕМЕННОГО УСКОРЕНИЯ VзкFк Применяется на ШСГП второго и последующих поколений при прокатке полос толщиной 1,2-3,0 мм vпкFк = 7,5-11,0 м/с аFк = 0,015-0,035 м/с2 l0Fк=расстоянию до моталки Vпк.Fк пк l0 Fк зк Длина полосы в РЕЖИМ ПОСТОЯННОГО УСКОРЕНИЯ VзкFк Vпк.Fк Применяется на ШСГП второго и последующих поколений при прокатке полос толщиной 4-8 мм vпкFк = 3,5-6,0 м/с аFк = 0,004-0,02 м/с2 Длина полосы l0Fк=0 РЕЖИМ ПОСТОЯННОЙ СКОРОСТИ Применяется На ШСГП первого поколения На современных станах при прокатке полос толщиной 8 мм и более: vпкFк = 2,0-3,5 м/с аFк = 0. l0Fк=0. На современных 𝑉пк𝐹к пк Длина полосы зк станах, снабженных промежуточным перемоточным устройством при прокатке любой толщины 𝑁𝐹 = 7 ЗАПРАВОЧНАЯ СКОРОСТЬ скорость захвата металла валками последней катающей клети Скорость vпкFк обеспечивает требуемый уровень температуры конца прокатки 𝑁𝐹 = 5 𝑁𝐹 = 6 𝑁𝐹 = 7 УСКОРЕНИЕ ПОЛОСЫ Ускорение aFк обеспечивает требуемое распределение температуры по длине полосы. 𝑁𝐹 = 6 𝑁𝐹 = 5