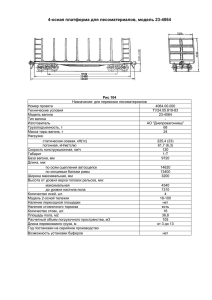

ФГОУ ВПО ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ Кафедра «Вагоны и вагонное хозяйство» к.т.н., доцент С.В Павлов к.т.н., доцент И.К. Самаркина к.т.н., доцент Е.А. Жарова инженер В.А. Белгородцев ПРЕДПРОЕКТНЫЕ ИССЛЕДОВАНИЯ ВАГОННЫХ ДЕТАЛЕЙ И УЗЛОВ Методические указания к выполнению практических работ по дисциплине «Вагоны. Общий курс» Часть I САНКТ-ПЕТЕРБУРГ 2011 Указания посвящены расчетным работам, способствующим более глубокому изучению материала первой части дисциплины «Вагоны. Общий курс». К каждой работе даются теоретические сведения и исходные данные. Расчетные работы выполняются после тематических лекций, лабораторных работ и контрольных занятий, что дает возможность каждому студенту помимо закрепления теоретического материала и получения практических навыков использования лабораторного оборудования, познакомиться с элементами конструкторско-исследовательской работы. Тематика расчетных работ соответствует учебной программе и вытекает из содержания наиболее важных разделов курса. Отдельное внимание уделено ходовым частям вагонов, которые, как известно, непосредственно обеспечивают повышение скоростей и безопасность движения поездов. Выполнение расчетных работ построено по следующей схеме: краткие теоретические сведения и исходные данные; цель работы; порядок выполнения работы; требования к оформлению работы. 2 Расчетная работа № 1 ОПРЕДЕЛЕНИЕ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПАРАМЕТРОВ И ЛИНЕЙНЫХ РАЗМЕРОВ ПРОЕКТИРУЕМОГО ВАГОНА Технико-экономические параметры являются основной характеристикой эксплуатации грузовых вагонов, определяют эффективность их использования. Основными требованиями, предъявляемыми к грузовым вагонам, являются сохранность грузов и себестоимость перевозок. Основными параметрами грузового вагона, характеризующими его эффективность, являются: грузоподъемность, тара, количество колесных пар (осность), объем кузова, площадь пола, длина и другие линейные размеры вагона. Для сравнения вагонов между собой пользуются параметрами, представляющими отношения этих величин: удельным объемом кузова, удельной площадью пола, коэффициентами тары, нагрузкой от колесной пары на рельсы, нагрузкой на метр пути. Важными показателями являются средняя статическая и средняя динамическая нагрузки вагона. Основные условия, которым должны соответствовать вагоны нового поколения, заключаются в максимальном использовании грузоподъемности и вместимости, снижении эксплуатационных расходов на их содержание и ремонт, повышении прочности и долговечности, уменьшении коэффициента тары и обеспечении безопасности движения. Исходными данными для проектирования грузовых вагонов являются: габарит, в который должен вписываться вагон, максимальная скорость, грузоподъемность, коэффициент тары, удельный объем кузова, нагрузка от колесной пары на рельсы и нагрузка на погонный метр пути. В настоящее время, не смотря на то, что подавляющая часть вагонов имеет максимальную осевую нагрузку 23,5 тс/ось, проектируются вагоны с осевой нагрузкой 25, 27 и даже 30 тс/ось, вагоны с осевой нагрузкой 25 тс/ось уже эксплуатируются на ограниченных полигонах обращения. Последовательность определения основных параметров вагона При предпроектных расчетах грузового вагона и установлении его технико-экономических параметров и линейных размеров, необходимо на основании анализа вагона-прототипа принять следующие исходные данные: –тип вагона (крытый, полувагон и т. д.); –количество осей; –допускаемая нагрузка от колесной пары на рельсы (задается преподавателем индивидуально для каждого студента); -технический коэффициент тары и удельный объем вагона-прототипа; –средний технический коэффициент тары и рекомендуемый удельный объем кузова вагона; –определить полигон обращения проектируемого вагона и на основании этого принять габарит подвижного состава по ГОСТ 9238-83. 3 Параметры вагона устанавливаются в следующей последовательности. 1.Определение грузоподъемности, тары и внутреннего объема кузова вагона. 1.1 Задаемся величиной удельного объема кузова проектируемого вагона. Значение данной величины можно принять согласно данным вагона-прототипа, либо по рекомендованным значениям. Однако, необходимо прокомментировать принятие решения по выбору конкретной величины, доказать, что такое значение оптимально. Исследования показывают, что для различных типов вагонов оптимальные значения удельного объема кузова различны. Целесообразно устанавливать для вновь проектируемых вагонов следующие значения Vу опт: для крытых — 2,1 м3/т; полувагонов —1,1 м3/т; изотермических — 2,7 м3/т; Цистерны рекомендуется проектировать только специализированные, значение удельного объема напрямую зависит от плотности груза. 1.2 Принимаем значение технического коэффициента тары. (Как и в случае выбора удельного объема, решение должно быть обоснованным) 1.3 Грузоподъемность вагона устанавливается из условия полного использования заданной нагрузки от колесной пары на рельсы при принятом коэффициенте тары по следующей зависимости (необходимо пояснить, откуда берется данная зависимость): P m0 p0 1 KT (1.1) где ро — допускаемая нагрузка от колесной пары на рельсы; mо — количество осей вагона. 1.4 Тара вагона составляет T KT P (1.2) 1.5Внутренний объем кузова вагона составляет V Vy P (1.3) 2. Определение линейных размеров вагона. 2.1 Выбор ширины вагона. Ширина вагона устанавливается в соответствии с заданным габаритом. От ширины габарита в его верхней зоне вычитается значение ориентировочно принимаемых ограничений (отклонений) из условия вписывания вагона в габарит: 2 Bкуз 2 В0 2 Е (1.4) где 2В0 — ширина габарита подвижного состава в верхней зоне; Е — предварительно принимаемые ориентировочные ограничения ширины вагона на основе аналогичных конструкций вагонов, учитывающие наличие лестниц и прочих устройств. 4 Ширина кузова внутри (внутреннего диаметра котла, если расчет ведем для вагона-цистерны)определяется из условий уменьшения ширины вагона на толщину боковых стенок кузова: 2 Bвн 2 Вкуз 2абок (1.5) где абок — толщина боковых стенок кузова вагона. В некоторых случаях выбор ширины кузова можно вести методом «от противного», то есть для начала установить внутреннюю ширину (диаметр котла) на основе аналогичных конструкций, а затем наружную ширину вагона. В дальнейшем ширина вагона может быть откорректирована при вписывании вагона в габарит. 2.2 Выбор высоты кузова вагона. Высота кузова вагона устанавливается по условиям вписывания его в габарит или по аналогии с существующими типами вагонов. Высота кузова вагона внутри Нвн принимается из учета толщины крыши (для крытых вагонов). 2.3. Определение длины кузова вагона. Длина кузова вагона внутри определяется как функция внутреннего объема кузова Vвнкуз 2 Lвн 2 Ввн Н вн (1.6) Наружная длина кузова вагона устанавливается с учетом толщины торцевых стенок кузова: 2 Lнар 2 Lвн 2аторц (1.7) где аторц — толщина торцевых стенок кузова. 2.4. Определение общей длины вагона. Длина вагона по осям сцепления автосцепок представляет собой общую длину вагона и формирует длину поезда: 2 Lобщ 2 Lнар 2аавт (1.8) где аавт — вылет автосцепки. 7. Определение нагрузки от вагона на 1 погонный метр пути. После установления общей длины вагона необходимо проверить соответствие нагрузки от вагона на один погонный метр пути допускаемому значению: qп Pдин T qп 2Lобщ (1.9) где [qп] — допускаемая нагрузка от подвижного состава на один погонный метр пути; [qп] = 9 тс/м. 8. Определение базы вагона. В соответствии с рекомендуемым соотношением между длиной вагона и его базой устанавливают базу вагона 2l 2 Lнар 2 (1.10) 5 Если выбрана длина консоли nк , то база вагона: 2l 2 Lнар 2nк (1.11) Оптимальное значение базы вагона по условиям равенства ограничений кузова вагона по ширине может быть установлено при вписывании вагона в заданный габарит подвижного состава. Оформление работы Результаты работы оформляются отчетом. Содержание отчета: Исходные данные, цель работы, эскиз вагона-прототипа с указанием всех исходных размеров, эскиз нового, модернизированного вагона. На основании рассмотренного студент должен привести полную классификационную характеристику вагона, а также указать его узлы, унифицированные с другими типами вагонов. Необходимо обосновать каждую величину, выбираемую для модернизированного вагона. В выводах необходимо пояснить, как изменились ТЭП вагона, от чего это зависело и к чему это приведет. Расчетная работа № 2 ВПИСЫВАНИЕ МОДЕРНИЗИРОВАННОГО ВАГОНА В ГАБАРИТ Одним из главных условий безопасного движения вагонов и другого подвижного состава является предупреждение возможности их соприкосновения со стационарными сооружениями, расположенными вблизи железнодорожного пути, или с подвижным составом, находящимся на соседнем пути. Поэтому стационарные сооружения должны располагаться на определенном расстоянии от железнодорожного пути, а подвижной состав должен иметь ограниченное поперечное очертание. Таким образом, получаются два контура: контур, ограничивающий наименьшие допускаемые размеры приближения строений и путевых устройств к оси пути, который получил название габарита приближения строений, и контур, ограничивающий наибольшие допустимые размеры поперечного сечения подвижного состава, — габарит подвижного состава. Габаритные ограничения вагонов определяются следующим образом. Вертикальные размеры габарита подвижного состава поверху являются одновременно и теми максимальными строительными размерами, которые может иметь проектируемый по нему подвижной состав по высоте в ненагруженном состоянии. Наименьшие допускаемые вертикальные строительные размеры проектируемого подвижного состава понизу получают путем увеличения соответствующих вертикальных размеров габарита подвижного состава на величину возможного в эксплуатации статического параллельного понижения подвижного состава вследствие максимального нормируемого износа ходовых 6 частей, а для обрессоренных деталей и вследствие равномерной осадки рессор и их прогиба от расчетной нагрузки (без учета динамических колебании). Для подвижного состава, в процессе эксплуатации которого возможна замена колесных пар одного диаметра на колесные пары другого диаметра, вертикальные размеры должны определяться: поверху — при колесах наибольшего возможного диаметра; понизу — при колесах наименьшего возможного диаметра. Максимальные допускаемые горизонтальные строительные размеры подвижного состава получают путем уменьшения поперечных размеров соответствующего габарита подвижного состава с каждой стороны на величины необходимых ограничении Е0, Ев и Ен (поперечных смещений подвижного состава при вписывании в кривую расчетного радиуса с учетом наибольших допускаемых разбегов и износов деталей его ходовых частей), мм, определяемых по формулам: ограничение Е0 направляющих поперечных сечений* подвижного состава Е0з = 0,5(S – d) + q + w +(k1 – k3) – k; (2.1) внутреннее ограничение Ев поперечных сечений подвижного состава, расположенных между его направляющими сечениями Eв= 0,5(S – d) + q + w + [k2(l –n)n + k1 – k3] –– k + ; (2.2) наружное ограничение Ен поперечных сечений подвижного состава, расположенных снаружи его направляющих сечений 2n l Eн = [0,5(S – d) + q + w] + [k2(l + n)n – k1 – k3] – k + , (2.3) l где l — расстояние между направляющими сечениями подвижного состава (база подвижного состава), м;n — расстояние от рассматриваемого поперечного сечения подвижного состава до его ближайшего направляющего сечения, м; S — максимальная ширина колеи в кривой расчетного радиуса, мм; d — минимальное расстояние между наружными гранями предельно изношенных гребней бандажей, мм; q — наибольшее возможное поперечное перемещение в направляющем сечении в одну сторону из центрального положения рамы тележки относительно колесной пары вследствие зазоров при максимальных износах и деформаций упругих элементов в буксовом узле и узле сочленения рамы тележки с буксой, мм; w — наибольшее возможное поперечное перемещение в направляющем сечении в одну сторону из центрального положения кузова относительно рамы тележки вследствие зазоров при максимальных износах и упругих колебаниях в узле сочленения кузова и рамы тележки, мм; k — величина, на которую допускается выход подвижного состава, проектируемого по габаритам 0-ВМ, 02-ВМ, 03-ВМ и 1-BM (в нижней части), за очертания этих габаритов в кривых участках пути R = 250 м, мм; k1 — величина дополнительного поперечного смещения в кривых участках пути расчетного радиуса (200 м — для габаритов Т, Тц, Тпр, 1-Т и верхней части габарита 1-ВМ; 250 м — для габаритов 0-ВМ, 02-ВМ, 03-ВМ и нижней части габарита 1-ВМ) тележечного подвижного состава, мм; k2 — коэффициент размерности, зависящий от величины расчетного радиуса кривой (200 м — для *Под направляющими поперечными сечениями подвижного состава в настоящем стандарте понимаются сечения по пятникам, направляющим осям или другие, имеющие наименьшие поперечные смещения с оси пути. 7 габаритов Т, Тц, Тпр, 1-Т и верхней части габарита1-ВМ; 250 м — для габаритов 0-ВМ, 02-ВМ, 03-ВМ и нижней части габарита 1-BM), мм/м2; k3 — величина, на которую допускается выход подвижного состава, проектируемого по габаритам Т, 1-Т, Тц, Тпр и 1-ВМ (в верхней части,), за очертания этих габаритов в кривых участках пути R = 200 м, мм; и —дополнительные ограничения внутренних и наружных сечений подвижного состава, мм, имеющие место только у очень длинного подвижного состава и определяемые из условия вписывания в кривую радиуса R = 150 м. У обычного подвижного состава массовой постройки значения и равны нулю. Максимально допускаемая ширина подвижного состава 2В, мм, на некоторой высоте H над уровнем верха головки рельса в рассматриваемом сечении определяется по формуле 2В = 2(В0 –E), (2.4) где BO — полуширина соответствующего габарита подвижного состава на рассматриваемой высоте, мм; E — одно из указанных выше ограничений Е0, Ев или Ен, мм. Если при проектировании подвижного состава по габаритам Т, Тц, Тпр, 1-Т и верхней части габарита 1-ВМ в приведенных формулах отдельно взятая величина в скобках (k1 – k3) [k2(l – n)n + k1 – k3) или [k2(l + n)n – k1 – k3] окажется отрицательной, то она не учитывается, то есть принимается равной нулю. При этом расчет ограничений E0, Eв и Ен в этом случае производится из условия вписывания в габарит на прямом участке пути по формулам: E0П sk d Г q w (k1 k 3 ) 2l 2 n E НП ( sk d Г q w) k 2 (2l n)n k1 k 3 2l П (2.6) E Н sk d Г q w k 2 (2l n)n k1 k 3 (2.5) (2.7) где E oП , E ВП и EНП — ограничения полуширины соответствующих сечений подвижного состава на прямом участке пути, мм; Sп — максимальная ширина колеи на прямом участке, мм, остальные значения буквенных обозначений те же, что вформулах (2.1)—(2.3). При расчетах ограничений Е0, Ев и Ен для подвижного состава габаритов 0-ВМ, 02-ВМ, 03-ВМ и нижней части подвижного состава габарита 1-ВМ отрицательные значения указанных величин в скобках должны быть учтены. При этом, если ограничения Е0, Ев и Ен получаются отрицательными, то они не учитываются (принимаются равными нулю) и ширина подвижного состава в соответствующем сечении принимается равной ширине габарита. Значения коэффициентов k, k1, k2 и k3, входящих в формулы, следует принимать согласно таблице 2.1. 8 Таблица 2.1 Габарит Точки габарита Т, Тц, Тпр, 1-Т Все точки 1—11 Остальные точки 1—11 Остальные точки 1—4 Остальные точки 1—5 Остальные точки 1-ВМ 0-ВМ 02-ВМ 03-ВМ Значения коэффициентов k, мм k1, мм k2, мм/м2 k3, мм 0 25 75 25 75 25 75 25 0,625р2 2,5 180 0,5р2 2 0 p — база тележки подвижного состава, м. Входящие в формулы (2.2) и (2.3) дополнительные ограничения (2.1)—(2.3,) имеют место только у отдельных типов подвижного состава, имеющих увеличенную длину и базу (больше длины и базы расчетного вагона), и должны определяться из условия вписывания в кривую R = 150 м. Окончательные строительные размеры подвижного состава должны устанавливаться с учетом обеспечения возможности работы отдельных частей вновь проектируемого подвижного состава в сочетании с частями существующего подвижного состава (подкатки колесных пар с другими диаметрами колес или другими типами подшипников, подкатка старотипных тележек и др.), указываемыми в заявках по ГОСТ 15.001—88, и соблюдением при этом габаритных требований. При проектировании подвижного состава, проходящего через сортировочные горки, размеры его должны быть дополнительно проверены, исходя из условия пропуска через сортировочные горки при минимальном радиусе вертикальной кривой горба горки 250 м. Методика проведения расчетов по определению строительных размеров подвижного состава в соответствии с формулами настоящего стандарта устанавливается Инструкцией по применению габаритов приближения строений и подвижного состава. Проектное очертание подвижного состава понизу следует определять путем увеличения, а поверху и в горизонтальном направлении путем уменьшения размеров его строительного очертания на величину плюсовых допусков соответствующих частей и деталей подвижного состава при его изготовлении и ремонте. Вписывание проектируемого подвижного состава в габариты настоящего стандарта следует осуществлять посредством совмещения на одном отдельном чертеже строительного и проектного очертаний подвижного состава и внешнего контура соответствующих его частей (кузова, тележки, укрепленных на них деталей). Для каждой выступающей точки, вписываемой в габарит части подвижного состава, должны быть указаны координаты: горизонтальная — от продольной вертикальной серединной плоскости подвижного состава; вертикальная — от уровня верха головок рельсов. 9 Кроме того, должны быть выполнены схемы расположения, надкузовного и подкузовного оборудования, на которых следует указать расстояния от проверяемых сечений рассматриваемой части подвижного состава до пятниковых сечений. Запрещается выпуск предприятием-изготовителем единиц подвижного состава с нарушением строительного очертания. Порядок выполнения работы Необходимо рассчитать максимальные горизонтальные смещения вагона в одну сторону относительно рельсовой колеи, также определить отклонения вагонов в кривых участках пути (R=250 м – расчетный радиус кривой), снаружи и внутри, не менее 5 точек для наружного отклонения и 10 для внутреннего. Проверить условие вписывания вагона в габарит. По полученным значениям по размерам построить горизонтальную габаритную рамку строительного очертания вагона Рисунок 2.1 - Горизонтальная габаритная рамка строительного очертания вагона Содержание отчета Исходные данные для расчета, расчет вписывания вагона с комментариями, горизонтальная габаритная рамка, выводы по работе. Расчетная работа № 3 РАСЧЕТ ОСИ КОЛЕСНОЙ ПАРЫ Цель работы Выполнить оценочный расчет оси колесной пары для определения возможности ее использования в модернизированном вагоне. Тип оси колесной пары (РУ1или РУ1-Ш) назначается преподавателем и фиксируется в журнале. Колесной парой называется сборочная единица ходовых частей (тележек), состоящая из оси с напрессованными колесами на ее подступичные части. Колесная пара является одной из основных частей, определяющих безопасность движения вагона и его техническую пригодность к выполнению перевозочного процесса [1; 3]. Она направляет движение вагона по рельсовой колее и воспринимает все нагрузки, передающиеся от вагона на рельсы и обратно. Поэтому колесную пару можно рассматривать и как наиболее ответственный узел вагона, составляющие элементы которого — ось и колеса, нагружены наиболее 10 интенсивно, а ось колесной пары, как основной ее элемент, к тому же в эксплуатации испытывает сложный вид нагружения — изгиб с вращением, что дополнительно снижает срок службы осей. Поэтому в соответствии с эпюрой изгибающих моментов наименьший диаметр имеют шейки, а наибольший — подступичные части. 1 — расстояние между внутренними гранями колес; 2 — диаметр колеса по кругу катания; 3 — диаметр шейки оси; 4— диаметр предподступичной части оси; 5 — диаметр средней части оси; 6 — размеры элементов Рисунок 2 - Схема колесной пары Рисунок 3- Элементы колесной пары На оси выделяются следующие части: шейки, предподступичные части, подступичные части и средняя часть оси. Шейки служат для размещения и закрепления на них буксовых узлов. Для этого на торцах шеек предусматривается резьба или отверстия для болтов. На подступичные части оси под большим давлением напрессовываются колеса. Эти части являются наиболее утолщенными по всей оси. Для смягчения перехода от подступичных частей к шейкам служат предподступичные части. Кроме того, на предподступичной части размещается задний затвор буксы. Переходы от одной части оси к другой выполняются в виде галтелей (плавных переходов) 11 соответствующего радиуса, за исключением перехода к средней части оси. Галтели резко снижают концентрацию напряжений при переходе от одного диаметра оси к другому и тем самым повышают надежность работы оси. Колесо (рисунок 3) имеет обод, диск и ступицу. Ширина обода — 130 мм. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействия динамических сил. Диск слегка конусный: у ступицы его толщина больше, чем у обода. Такая форма распределения металла наиболее рациональна, так как обеспечивает равнопрочность колеса относительно поперечных толчков. Порядок выполнения работы Оценочный расчет оси колесной пары часто производим условным (приближенным) методом. Ось рассматривается в статическом состоянии, на нее действует система сил: вертикальная 1,25Ро и горизонтальная боковой Н – 0,5Ро, где 1,25 — коэффициент учитывающий действие вертикальной динамической нагрузки; Ро — статическая нагрузка на ось от веса вагона брутто, обычно вычисляемая по формуле: P0 Pст T m0 (3.1) где Pст — статическая нагрузка вагона, представляющая собой силу тяжести груза в вагоне; Т — собственная сила тяжести; то — число колесных пар. Расчетные силы считают приложенными в центре тяжести О вагона (рисунок 4). Расстояние от оси колесной пары до точки О принимают h = 1,45 м, если оно не установлено техническим заданием на проектирование вагона. Рисунок 4 - Расчетная схема нагружения колесной пары 12 Расчетные силы вызывают нагружение: левой шейки оси P1 1,25 P0 Hh 2 2b2 (3.2) 1,25P0 Hh 2 2b2 (3.3) правой шейки оси P2 Эти силы считают приложенными к серединам шеек. Вертикальные опорные реакции для левого и правого колес, вычисляемые без учета веса колесной пары, соответственно: 1,25 P0 H (h r ) h r P0 1,25 2 2s 2s 2 1,25P0 H (h r ) h r P0 N2 1,25 2 2s 2 s 2 N1 (3.4) К левому колесу приложена также горизонтальная реакция Н. Изгибающие моменты вычисляют в трех расчетных сечениях I—I, II—II и III—III: М1 — у внутренней галтели шейки, М2 — в плоскости круга катания и М3 — в середине оси. Для этих сечений они составляют: l h l1 P l1 1 М 1 P1 ( 1 l1 ) 1,25 2 2b2 2 2 P h b2 s r 1 M 2 P1l 2 Hr 1,25 2b2 2 r P M 3 P1b2 Hr N1 s 1,25b2 s 1 2 2 (3.5) где 2b2 — расстояние между серединами шеек оси; 2s — расстояние между кругами катания колес; l1 — длина шейки оси; r — радиус колеса; l2 — расстояние от середины шейки до плоскости круга катания; l1 — допустимый износ по длине шейки. di3 Из уравнения прочности на изгиб Мi = Wi[i], где Wi и i = 1; 2; 3, 32 определяем наименьшие допускаемые диаметры: Шейки d1 3 32M 1 1 (3.6) 13 подступичной части: d2 3 32M 2 d3 3 32M 3 (3.7) 2 середины оси: (3.8) 3 Величины допускаемых напряжений даны в табл.3.1. Таблица 3.1 Вагон Пассажирский Грузовой Допускаемые напряжения, MПa, в оси колесной пары В подступичной В шейке [1] В средней части [3] части [2] 100 120 140 165 130 155 Если при оценке прочности существующей оси фактические диаметры в соответствующих расчетных сечениях оказались равными или большими, чем полученные, то прочность обеспечена. При этом для обеспечения возможной обточки при износе к расчетным диаметрам добавляют: для шейки оси — 2 мм, для подступичной и средней частей оси — 6 мм. Дополнительно определим устойчивость колесной пары против схода с рельса. Для предупреждения схода вагона в эксплуатации производится проверка устойчивости движения колеса по рельсу, для чего подсчитывается коэффициент по формуле: К ук tg Pв1 К ук 1 tg Pб (3.9) где = 60—70, = 0,25, Pв1 — вертикальная составляющая силы реакции набегающего колеса на головку рельса; Рб — горизонтальная составляющая силы реакции набегающего колеса на головку рельса. Допустимое значение коэффициента запаса устойчивости колесной пары от схода с рельсов: для пассажирских вагонов — [Кук] = 1,8; для изотермических вагонов— [Кук] = 1,6; для грузовых вагонов— [Кук] = 1,4; При Kук<[Kук] может произойти вползание гребня колеса на головку рельса и сход вагона с рельсов. Содержание отчета Исходные данные для расчета, цель работы, расчетная схема оси колесной пары с указанием основных размеров, расчет с необходимыми комментариями, выводы. 14 Расчетная работа № 4 РАСЧЕТ И ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ Цель работы Подобрать подшипники качения, обеспечивающие необходимую динамическую грузоподъемность для модернизируемого вагона, соответствующие действующим нормативным документам. Роликовые подшипники являются главной составной частью буксового узла, а все остальные элементы предназначены для обеспечения их надежной работы. Схемы подшипников приведены на рисунках 5, 6. 1 — наружное кольцо; 2 — ролики; 3 — внутреннее кольцо; 4 — сепаратор; 5 — упорное кольцо Рисунок 5 – Радиальный подшипник Рисунок 5 – Общий вид деталей подшипника Каждый подшипник состоит из внутреннего и наружного колец. Между кольцами помещаются ролики, которые с помощью сепаратора (клетки) удерживают их на одинаковом расстоянии друг от друга. Внутреннее кольцо подшипника устанавливается на шейку оси колесной пары с натягом (неподвижно), а наружное кольцо свободно входит в корпус буксы. Поворачиваясь вместе с осью, внутреннее кольцо увлекает за собой ролики, каждый из которых вращается вокруг своей оси и перекатывается между наружным и внутренним кольцами по дорожкам качения. Свободное перемещение роликов обеспечивается радиальным и осевым зазорами, а также осевым разбегом. Для работы роликовых подшипников с минимальным сопротивлением их заправляют (смазывают) консистентной (густой) смазкой Долговечность буксовых роликовых подшипников определяется, главным образом, величиной контактных напряжений в месте соприкосновения роликов и наружных колец подшипников. При проектировании корпусов букс с роликовыми подшипниками обеспечивают 15 рациональное распределение нагрузки между роликами. В буксах грузовых вагонов эта задача решается введением ребер жесткости, расположенных над серединами роликов. В такой буксе радиальная статическая нагрузка воспринимается пятью роликами: на верхний передается 26,2% нагрузки, на соседние с ним — по 24,6% и на крайние из пяти роликов — по 12,3% (рисунок 7). Рисунок 7 -Распределение нагрузки между роликами подшипника Порядок выполнения работы Подбор подшипников проводится в следующей последовательности: Определение эквивалентной радиальной нагрузки на подшипник При расчете подшипников все радиальные и осевые нагрузки приводятся к условной (эквивалентной) радиальной нагрузке, которая определяется по следующей формуле: Pr ( XVFr YFa ) KT K Б (4.1) где Fr– средняя постоянная радиальная нагрузка, Н (кгс); Fа– средняя постоянная осевая нагрузка, Н (кгс); X – коэффициент радиальной нагрузки; Y– коэффициент осевой нагрузки; Kб– коэффициент безопасности; Kт– температурный коэффициент; V–коэффициент вращения. Средняя постоянная радиальная и оcевая нагрузки определяются на основании результатов динамических испытаний, по статистическим данным режима работы подшипника по формуле: Fr p1 F13,33 p2 F23,33 ... pi Fi 3,33 (4.2) гдеР1, Р2, ..., Рi — соответственно повторяемость нагрузок F1, F2,…,Fi в долях единицы. 16 Число слагаемых в формуле (4.2) может быть различным в зависимости от количества учитываемых факторов. Для типовых вагонов (если это не оговорено специальными условиями) радиальная нагрузка, действующая на подшипник, определяется как постоянная статическая нагрузка брутто, равномерно распределенная на все подшипники вагона, при этом вагон в течение всего времени эксплуатации работает при полной номинальной нагрузке. Осевая нагрузка определяется из условия действия на подшипник поперечных сил, вызванных центробежной нагрузкой при движении вагона по кривым, и горизонтальной нагрузкой, возникающей при вилянии вагона во время его движения по прямой. Центробежная сила должна быть определена ранее при вычислении сил, действующих на вагон, согласно заданию по курсовому или дипломному проекту. Осевая нагрузка, действующая на прямой, принимается равной 0,66 от центробежной нагрузки, воспринимаемой подшипниками на кривой. Принимается, что время движения по кривым составляет 25% всего рабочего времени подшипника, а время движения по прямым — 75%. Ввиду того, что количество правых и левых кривых можно принять равными друг другу, а на прямой попеременно нагружается то правый, то левый подшипник, каждый подшипник подвержен действию осевой нагрузки на кривой 12,5% времени работы, а на прямой — 37,5%. Таким образом, коэффициенты pi в формуле (4.2) для осевой нагрузки принимают значения: p1 = 0,125; р2 = 0,375. Осевая нагрузка воспринимается на каждой колесной паре только одной буксой, а в ней— одним подшипником. Цилиндрические роликовые подшипники рассчитываются только на радиальные нагрузки, а осевые нагрузки ими не воспринимаются, т.е. коэффициент у в формуле (4.1) равен нулю. Шариковые радиальные и радиально-упорные подшипники в случае их применения в буксах скоростных вагонов воспринимают только осевые нагрузки. Для них в формуле (4.1) коэффициенты x=0 и y = 1. Значения x и у для радиально-упорных конических и радиальных самоустанавливающихся роликоподшипников принимаются в зависимости от соотношения радиальной и осевой нагрузок и угла контакта . При Fa e x 1; y 0,45ctg ; vFr при Fa e x 0,67; y 0,67ctg , vFr (4.3) где е = 1,5 ctg; – номинальный (начальный) угол контакта, равный углу между нормалью к зоне контакта ролика с дорожкой качения наружного кольца и плоскостью, перпендикулярной к оси подшипника. Коэффициент вращения в формуле (4.1) при вращении внутреннего кольца принимается равным v = 1, а в случае вращения наружного кольцаv = 1,2. Коэффициент безопасности определяется в зависимости от характера нагрузки и ее распределения между подшипниками. При установке подшипников на шейке оси с 17 дистанционными кольцами принимается kб = 1,3; бездистанционных колец — kб = 1,4. Температурный коэффициент для буксовых подшипников может быть принят равным kб = 1. Установление долговечности подшипников Под номинальной долговечностью (расчетным сроком службы) понимается срок службы подшипников (число оборотов или часов), в течение которого не менее 90% из данной группы идентичных подшипников при одинаковых условиях должны отработать без появлений признаков усталости металла. Номинальную долговечность L вычисляют на основе эквивалентной нагрузки Р и динамической грузоподъемности С по формулам: для роликовых подшипников 10 / 3 C (4.4) L ; P для шариковых подшипников 3 C L , P (4.5) где L– долговечность, млн*оборотов; С – динамическая грузоподъемность, т.е. постоянная радиальная нагрузка, которую подшипник сможет воспринять в течение расчетного срока службы, исчисляемого в 1 млн*оборотов внутреннего кольца, Н (кгс). Или 106 L Lh , 60n (4.6) гдеLh – долговечность, ч; n – частота вращения, об/мин. Ввиду того, что определение срока службы в рабочих часах или оборотах для подвижного состава неудобно, при выборе буксовых подшипников рекомендуется принимать расчетную долговечность в километрах пробега, которая может быть определена по следующей формуле, тыс. км Ls L Dk (4.7) где Dк – расчетный диаметр колеса, м. При номинальном диаметре колеса 950 мм принимают Dк = 0,9 м; а при 1050 мм – Dк= 1 м. Установлена следующая требуемая расчетная долговечность подшипников в буксах подвижного состава – у пассажирских вагонов 3 106 км, у грузовых – 1,5 106 км. 18 Определение необходимой динамической грузоподъемности подшипников При расчете буксовых подшипников могут быть поставлены две задачи: проверка долговечности выбранных подшипников и выбор типа подшипников по заданной долговечности. При проектировании новой конструкции буксы подвижного состава решается вторая задача, т.е., установив заданную долговечность в тыс. км пробега, определяют необходимую динамическую грузоподъемность по формулам: для роликовых подшипников: L C r 0,71Pr c Dk 0,3 (4.8) для шариковых подшипников: L C r 0,68 Pr s Dk 1/ 3 (4.9) Выбор типа подшипника По динамической грузоподъемности, пользуясь каталогами, специальными таблицами или справочниками, выбирают подшипники заданного типа (номер и основные размеры). Посадочный диаметр внутреннего кольца подшипников должен быть при этом известен на основе расчета шейки оси колесной пары на прочность. Тип посадки – согласно действующим нормативным документам. Обозначение стандартных подшипников качения состоит из цифр и букв согласно ГОСТ 24955-81. По условному обозначению подшипника можно судить о величине его внутреннего диаметра, серии, типе, конструктивных особенностях и точности изготовления. Наряду со стандартными подшипниками на вагонах эксплуатируются опытные, условное обозначение которых начинается с букв ЦКБ, цифры в обозначении таких подшипников указывают только номер проекта (например ЦКБ-530, ЦКБ-1507). Некоторые из подшипников ЦКБ введены в ГОСТ. В каталогах или справочниках для каждого типа подшипника приводится его динамическая грузоподъемность. При отсутствии в справочнике динамической грузоподъемности выбранного подшипника ее значение может быть определено, если известны число и размеры тел качения подшипника. В таблице 4.1 приводятся основные параметры отечественных подшипников качения, применяемых в буксах пассажирских и грузовых вагонов. 19 Таблица 4.1 – Параметры отечественных вагонных буксовых подшипников Тип подшипника С цилиндрическими роликами: 42726ЛM, 42726Ж, 232726Л1, 232726Л2 72727Л2, 72727Г, 72727 ЦКБ-530, ЦКБ-530К2 ЦКБ-1507 ЦКБ-561, ЦКБ-562 ЦКБ-1530 42624, 52624 3232226Л2, 3042226Л1 3042226Л2, 3232226ЛЗ 42822Л, 232822Л 42620, 232720 Сферические (с бочкообразными роликами): 73727 93627 ЦКБ-1506 ЦКБ-1520 ЦКБ-1523 Шариковые: 176226 176222 Размеры подшипников, мм Размеры, мм, и колич. роликов в одном ряду Динамиче Тип ская посадки грузоподъ емность D d В z D leff 260 130 80 14 32 50 Гор. 495000 280 300 135 135 93 102 13 14 36 40 55 62 Втул. Втул. 573000 756000 260 280 120 135 86 93 14 13 36 36 55 55 Втул. Гор. 606000 573000 250 260 230 230 215 215 130 120 130 130 110 100 88 86 80 80 76 73 16 13 16 18 14 14 30 36 28 25 26 28 57 55 50 50 38 42 Втул. Гор. Гор. Гор. Гор. Гор. 581000 573000 481000 463000 323000 375000 280 300 260 250 280 136 135 120 130 130 93 102 86 88 93 16 14 14 20 16 35 42 38 26 35 31 35 30 32 35 Втул Втул Втул Втул Гор. 1456000 1760000 1382000 1304000 1607000 230 200 130 110 40 38 Гор. Гор. 150000 140000 П р и м е ч а н и е . Размеры подшипников: D — наружный диаметр, d — внутренний диаметр или диаметр посадочный втулки (диаметр шейки оси колесной пары), В — ширина подшипника. Содержание отчета Исходные данные, цель работы, тип рассчитываемого подшипника; схема нагружения буксы и роликов подшипника; расчет с необходимыми комментариями и пояснениями, выводы. 20 Расчетная работа № 5 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ВИТОЙ ПРУЖИНЫ Цель работы Рассчитать параметры витой пружины для рессорного подвешивания нового модернизируемого вагона, сравнить полученную пружину с типовой, используемой в тележке 18-100. Рессорным подвешиванием (комплектом) называется устройство, состоящее из упругих элементов (например, пружин или других типов), гасителей колебаний (демпферов) и ограничителей перемещений, обеспечивающих необходимую плавность хода вагона (рисунок9). В тележке 18-100 рессорное подвешивание состоит из двух комплектов, размещенных в рессорных проемах левой и правой боковых рам. В каждый комплект входит семь двухрядных цилиндрических пружин и два клиновых фрикционных гасителя колебаний. Рисунок 5.1 - Общий вид рессорного комплекта тележки 18-100 Каждая двухрядная пружина состоит из наружной и внутренней пружин, имеющих разную навивку — правую и левую соответственно, чтобы пружины не сцеплялись между собой. При проектировании рессорного подвешивания основным показателем, определяющим его параметры, является жесткость. Жесткость упругого элемента при его конструировании определяется теоретическим путем при помощи зависимостей, учитывающих его геометрические параметры. После изготовления опытных образцов упругих элементов их обычно испытывают на специальных стендах с целью установления действительной жесткости. При действии внешней нагрузки в пружине возникают касательные напряжения от деформации кручения и сдвига и нормальные напряжения от деформации изгиба и растяжения. Доминирующими напряжениями в витке будут касательные, так как угол подъема витка пружин рессорного 21 подвешивания относительно мал. Поэтому при расчете пружин на прочность обычно определяют только касательные напряжения, а нормальными от деформации изгиба и растяжения пренебрегают. Параметры пружины hсв- высота пружины в свободном состоянии, мм; d - диаметр прутка пружины, мм; D - средний диаметр пружины, мм; m - индекс пружины; G - модуль сдвига, Н/м2; n–полное количество витков; nр-количество рабочих витков. Рисунок 5.2 – цилиндрическая пружина. Порядок выполнения работы В системе рессорного подвешивания различных типов вагонов упругие элементы соединяются между собой параллельно и последовательно. Поэтому вначале выбирается схема подвешивания тележки вагона и устанавливается нагрузка, приходящаяся на один упругий элемент. Определение необходимых параметров пружин следует начинать с расчета пружины на прочность. Условие прочности пружины имеет вид: mах[] = 750 МПа = 750106 Н/м2. (5.1) Максимальные напряжения в прутке пружины определяются по формуле: max 8Pp D d 3 (5.2) где Рр — расчетная нагрузка на пружину, Н; Pp Pст k кз (5.3) Рст — статическая нагрузка на пружину, Н; kкз — коэффициент конструктивного запаса; D — средний диаметр пружины, м; d — диаметр прутка пружины, м; — коэффициент кривизны прутка пружины; 1 1,25 0,875 m m2 (5.4) m — индекс пружины, величина которого принимается в пределах 3,5...8,0. 22 m D d (5.5) Используя условие прочности (5.1), определяется необходимый диаметр прутка пружины: d 8Pp m (5.6) Полученное значение d необходимо округлить до ближайшего по ГОСТ 2590—88 размера. Сортамент горячекатаной круглой стали (ГОСТ 2590—88) (диаметр прутка, м) 0,005 0,0056 0.006 0,0063 0,0065 0,007 0,008 0,009 0,010 0,011 0,012 0,013 0,014 0,015 0,016 0,017 0,018 0,019 0,020 0,021 0,022 0,024 0,025 0,026 0,028 0,030 0,032 0,034 0,036 0,038 0,040 0,042 0,045 0,048 0,050 0,053 0,056 0,060 Средний диаметр пружины определяется по формуле D =md. (5.7) Необходимое количество рабочих витков пружины определяется из условия обеспечения заданного статического прогиба по формуле: f ст Gd 4 f ст Gd nр 8 Pp D 3 8 Pp m 3 (5.8) где fст — статический прогиб ступени подвешивания, в которой установлена пружина, м; G — модуль сдвига материала пружины, МН/м2. Затем определяется высота пружины в свободном состоянии из условия: I сж I св f р (5.9) где Нсж — высота пружины в сжатом состоянии до соприкосновения витков, м; H сж (n р 1)d (5.10) fp — расчетный (максимальный) статический прогиб, м; 23 f p f ст k кз (5.11) По принятым d и m и числу рабочих витков nр вычисляется жесткость пружины: с Gd 8m 3 n р (5.12) Во избежание потери устойчивости или значительного искривления пружины при сжатии необходимо выполнение следующего условия: Н сж 3,5 D (5.13) Если при расчете пружины на заданную нагрузку ее размеры D и d получаются очень большими, то однорядную пружину необходимо заменить многорядной с меньшими диаметрами пружины и прутка. В конструкциях вагонов нашли наибольшее применение двух- и трехрядные пружины, вставленные одна в другую, что обеспечивает меньший габарит пружинного комплекта при той же его энергоемкости. Расчет двухрядной пружины ведется по эквивалентной однорядной в следующем порядке. Сначала по заданной нагрузке, максимальному прогибу, допускаемым напряжениям и принятому индексу, который желательно принимать, возможно, большим, по формулам (5.6) и (5.7) вычисляется диаметр прутка эквивалентной пружины d и ее средний диаметр D. Затем по формуле (5.9) определяется число рабочих витков эквивалентной пружины np и рассчитывается высота пружины в сжатом и свободном состояниях согласно выражениям (5.10) и (5.11). Далее вычисляются параметры двухрядной пружины. Диаметры прутков наружной d1 и внутренней d2 пружин определяются по следующим формулам: (n p 1) 2 2 s 2 (c 1) 2 s(c 1) 2s 2 d1 2 d 2 2 2 c 1 2(n 2p 1) ( n 1 ) n p 1 p d2 (c 1)d1 2s c 1 (5.14) Здесь s — зазор между внутренней и наружной пружинами, принимаемый в пределах 0,003...0,005 м. Для удобства расчета в табл. 5.5 приведены значения диаметров d1 и d2 для различных си в зависимости от параметров эквивалентной однорядной пружины. Указанные расчеты выполнены для s = 0,003 м. 24 Таблица 5.1 - Значения d1 и d2 двухрядной пружины в зависимости от d эквивалентной пружины си d1, м d2, м 3,5 4,0 4,5 5,0 5,5 6,0 0,875d + 0,6 10 0,857d + 0,5 10–3 0,845d + 0,5 10–3 0,836d + 0,5 10–3 0,820d + 0,4 10–3 0,814d + 0,4 10–3 –3 0,486d – 1,0 10–3 0,514d – 0,9 10–3 0,536d – 0,8 10–3 0,554d – 0,7 10–3 0,566d – 0,6 10–3 0,582d – 0,6 10–3 После установления диаметров прутков определяются средние диаметры наружной и внутренней пружин D1 и D2 и вычисляются числа рабочих витков двухрядной пружины согласно выражениям: np1 np D D ; np2 np . D1 D2 (5.15) После этого можно определить высоты обеих пружин в сжатом и свободном состояниях по формулам (5.9) и (5.10). Если высоты пружин получаются различными, то их выравнивают постановкой прокладки. При расчете трехрядной пружины по эквивалентной однорядной необходимо соблюдать следующие условия: d 2 d12 d 22 d 32 D D1 D2 D3 c d d1 d 2 d 3 (5.16) nD n1 D1 n2 D2 n3 D3 Так как приведенные условия не дают возможности определить параметры составляющих пружин по эквивалентной однорядной, то при расчете поступают следующим образом: задаются предварительными размерными параметрами наружной пружины и далее по геометрическим соотношениям определяют размеры внутренних пружин. Диаметр прутка наружной пружины d1 ориентировочно можно принять на 20...30% меньше d, округлив до ближайшего значения по ГОСТ 2590—88. При расчете между витками пружин должен быть обеспечен зазор, величина которого принимается равной 0,003...0,005 м. Затем определяется d2 по формуле: d2 (c 1)d1 2s c 1 (5.17) аналогично 25 d3 (c 1)d 2 2s c 1 (5.18) Полученные значения di должны удовлетворять первому условию (5.16). Если условие не удовлетворено, то принимают другое (меньшее или большее) значение d1 и по формулам (5.17) и (5.18) вновь находят d2 и d3, проверив, удовлетворяют ли полученные величины d1, d2 и d3 первому условию. Погрешность допускается не более 5%. После этого по второму и третьему условиям определяются значения Di и npi. По полученным размерным параметрам пружин, , определяется жесткость каждой пружины и жесткость трехрядной пружины. Последняя должна отличаться от жесткости эквивалентной пружины не более чем на 5%. Содержание отчета Исходные данные, цель работы, схема пружины, расчеты с необходимыми пояснениями и комментариями, отражающими рациональность выбранных параметров. Производится сравнение контрольных параметров эквивалентной и двухрядной (трехрядной) пружин, определяется погрешность результата. Делается вывод о применимости пружины с полученными параметрами в типовой тележке вагона. 26 Список литературы 1. Бороненко Ю.П., Орлова A.M., Рудакова Е.А. Проектирование ходовых частей вагонов. Ч. 1. Проектирование рессорного подвешивания двухосных тележек грузовых вагонов: Учебное пособие. — СПб: ПГУПС, 2003. — 74 с. 2. Конструирование и расчет вагонов: Учебник для вузов ж.-д. трансп./В.В.Лукин, Л.А. Шадур, В.Н. Корутанов, А.А. Хохлов, П.С. Анисимов.; / Под ред. В.В.Лукина —УМК МПС России, 2000. — 731 с. 3. Вагоны: Учебник для вузов ж.-д. трансп./ Под ред. Л. А. Шадура. —М.: Транспорт, 1980. — 439 с. 4. ГОСТ 18855—94. Подшипники качения. Метода расчета динамической грузоподъемности и долговечности. — М.: Изд-во стандартов, 1975. — 12 с. 5. ГОСТ 9238—83 Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм. — М.: ВНИИЖТ, Изд-во Стандартов, 1983. — 21 с. 6. Конструирование и расчет вагонов: Методические указания к выполнению контрольных работ и курсового проекта / Составители: Е. В. Александров, Г. П. Волошко. — Самара: СамГАПС, 2004. — 40 с. 7. Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных) / ВНИИВ — ВНИИЖТ. — М., 1983. — 263 с. 8. Соколов М.М., Третьяков А.В., Морчиладзе И.Г. Архитектоника грузовых вагонов: Учебное пособие. — М.: ИБС-Холдинг, 2006. — 394 с. 9. Соколов М.М., Морчиладзе И.Г. Гносеология вагонов: Курс лекций. — СПб.: ПГУПС, 2009. — 544 с. 10. Спицын Н.А. и др. Расчет и выбор подшипников качения: Справочник. — М.: Машиностроение, 1974. — 56 с. 11. Эстлинг А.А. Расчет вагонных подшипников качения: Методические указания. — Л.: ЛИИЖТ, 1983.— 16 с. 12. Эстлинг А.А., Павлов С.В. Лабораторный практикум по дисциплине «Вагоны и контейнеры»: Методические указания. — Л.: ЛИИЖТ, 1987. — 32 с. 13. Эстлинг А.А., Павлов С.В. Проектирование рессорного подвешивания. Ч. 1, 2: Методические указания. — СПб.: ЛИИЖТ, 1996. — 48 с. 27