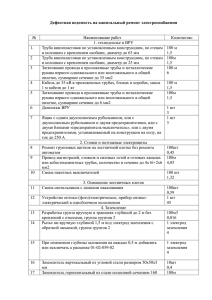

НА ПРАВАХ РУКОПИСИ ЛОЖКОВА ДАРЬЯ СЕРГЕЕВНА ОЦЕНКА ВЕРОЯТНОСТИ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПРИ АВТОМАТИЗИРОВАННОМ ИММЕРСИОННОМ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ СПЕЦИАЛЬНОСТЬ 05.11.13 ПРИБОРЫ И МЕТОДЫ КОНТРОЛЯ ПРИРОДНОЙ СРЕДЫ, ВЕЩЕСТВ, МАТЕРИАЛОВ И ИЗДЕЛИЙ АВТОРЕФЕРАТ ДИССЕРТАЦИИ НА СОИСКАНИЕ УЧЕНОЙ СТЕПЕНИ КАНДИДАТА ТЕХНИЧЕСКИХ НАУК МОСКВА – 2018 Работа выполнена в федеральном государственном унитарном предприятии «Всероссийский научно-исследовательский институт авиационных материалов» государственный научный центр Российской Федерации (ФГУП «ВИАМ» ГНЦ РФ) Научный руководитель Степанов Александр Вячеславович кандидат технических наук, ведущий научный сотрудник ООО «Диагностика-М» Официальные оппоненты: Самокрутов Андрей Анатольевич доктор технических наук, профессор кафедры электротехники и интроскопии ФГБОУ ВО «НИУ «МЭИ» Базулин Андрей Евгеньевич кандидат технических наук, заместитель коммерческого директора ООО «НПЦ ЭХО+» Ведущая организация: АО «Центральный Научноисследовательский институт специального машиностроения» (АО «ЦНИИСМ») Защита диссертации состоится «27» декабря 2018 г. в 10 часов 00 мин. на заседании диссертационного совета МЭИ.001 при ФГБОУ ВО «НИУ «МЭИ» по адресу: 111250, г. Москва, ул. Красноказарменная, д.14, в зале Ученого совета С диссертацией можно ознакомиться в библиотеке ФГБОУ ВО «НИУ «МЭИ» и на сайте www.mpei.ru Автореферат разослан «___» __________ 2018 г. Ученый секретарь диссертационного совета, МЭИ.001 к.т.н. 2 В.А. Барат Общая характеристика работы Актуальность Раздел современных авиационных правил «Рекомендательный циркуляр. Авиационные правила» РЦ АП 33.70-1, устанавливающий требования к расчёту ресурса основных деталей авиационных двигателей, допускает кроме традиционного метода расчёта, базированного на коэффициентах запаса, также применение метода, основанного на концепции допустимых повреждений. Для его полноценного применения необходимо знание дефектности материала детали – ожидаемого количества дефектов, в том числе металлургического происхождения, в единице массы материала, как функции размеров этих дефектов. Для количественной оценки дефектности необходимы следующие данные: вероятность обнаружения дефекта POD(a) используемым методом неразрушающего контроля (НК); количество материала, прошедшего НК; количество обнаруженных обнаруженных в дефектов, процессе контроля установленный дефектов; по результатам размер их металлографического исследования. В настоящий момент в авиационной отрасли сформировалась методология оценки POD(a) при автоматизированном ультразвуковом контроле (УЗК) полуфабрикатов основных деталей двигателя из дефрормируемых жаропрочных никелевых сплавов и сталей, согласно которой предварительно изготавливается значительное количество образцов с искусственными дефектами известной формы и ориентации, которые впоследствии исследуются на предприятиях отрасли. Полученная в рамках натурного эксперимента информация математически обрабатывается с использованием специализированного программного обеспечения mh1823 для построения графиков POD(a), из которых определяются основные параметры выявляемости дефектов по ОСТ 1 01207-2012 «Двигатели газотурбинные авиационные. Неразрушающий контроль основных деталей. Общие требования». Использование такого традиционного подхода к полуфабрикатам из 3 титанового сплава некорректно. Это связано с тем, что наиболее опасным и трудно выявляемым дефектом в них является газонасыщенное включение (ГНВ), обладающее высокой степенью охрупчивания. ГНВ имеет твёрдость, в несколько раз превышающую твёрдость основного материала, поэтому под воздействием эксплуатационных нагрузок в условиях циклического нагружения оно становится очагом роста усталостной трещины. Воссоздать в образцах с искусственными дефектами морфологические особенности натурных ГНВ практически невозможно, поэтому необходимо разработать альтернативный подход, использование которого приближенно помогло бы оценить выявляемость данного типа дефекта. Вышеизложенное определило актуальность работы, направленной на исследование и реализацию перспективного подхода, основанного на математическом моделировании процессов взаимодействия ультразвуковых (УЗ) колебаний с дефектами различной формы и ориентации. При этом необходимо обеспечить проведение численной оценки POD(a) при автоматизированном УЗК полуфабрикатов основных деталей ГТД из титановых сплавов. С одной стороны важно учесть морфологические особенности ГНВ, их ориентацию в объекте исследований относительно поверхностей ввода ультразвуковых колебаний, а с другой – особенности электрического тракта используемого при контроле оборудования. Цель работы Целью обнаружения диссертационной дефектов при работы является оценка автоматизированном вероятности иммерсионном ультразвуковом контроле заготовок основных деталей двигателя из титановых сплавов и разработка подходов, повышающих выявляемость дефектов в них. Основные задачи работы, в соответствии с поставленной целью, состояли в следующем: 1. Анализ существующих методов численной оценки вероятности обнаружения дефектов в полуфабрикатах основных деталей газотурбинного 4 двигателя из титановых сплавов. 2. Разработка математической модели физических процессов, происходящих при иммерсионном УЗК заготовок основных деталей ГТД из титанового сплава. Исследование взаимодействия волн с объемным дефектом различной ориентации при вводе продольных УЗ колебаний с цилиндрических и плоских поверхностей, а также при вводе сдвиговых – с плоских поверхностей. 3. Проведение использованием альтернативной разработанной численной оценки математической POD(a) модели с при автоматизированном УЗК полуфабрикатов основных деталей газотурбинного двигателя из титановых сплавов с учетом: − морфологических особенностей ГНВ, их ориентации в объекте исследований относительно поверхностей ввода УЗ колебаний; − электрического тракта используемого при контроле оборудования; − применяемых многопараметровых критериев браковки. 4. Разработка технологических приемов повышающих эффективность автоматизированного иммерсионного УЗК полуфабрикатов основных деталей ГТД из титановых сплавов. 5. Разработка разработанной подходов математической альтернативного модели, использования имитирующей процессы, происходящие при автоматизированном УЗК. Методы исследования Для решения поставленных задач использовались методы математического и статистического анализа, с применением апробированных и корректных методов численных расчетов, реализованных в программной среде Matchad, и специализированного программного обеспечения mh1823 соответственно. При верификации использовались поверенные средства измерения, автоматизированные ультразвуковые иммерсионные установки LS500-LP, LS200-LP в комплекте 5 с преобразователями различной конфигурации (V327 Panametrics, V308 Panametrics, ID5/10 ScanMaster), калиброванные настроечные образцы. Научная новизна 1. Предложен алгоритм, реализующий численный расчет в частотной области амплитуд эхосигналов от объемных дефектов для случая нормального и наклонного падения фокусированных ультразвуковых пучков из воды на плоскую и цилиндрическую поверхность объекта контроля с учетом его акустических свойств и электрического тракта используемого дефектоскопического оборудования. 2. Разработан подход к оценке вероятности обнаружения дефектов при автоматизированном ультразвуковом контроле полуфабрикатов основных деталей ГТД из титановых сплавов, основанный на математическом моделировании эхосигналов от дефектов различной формы и ориентации, с последующим учётом морфологических особенностей газонасыщенных включений и многопараметровых критериев браковки. Практическая значимость и реализация результатов работы 1. Разработанный подход по оценке POD(a) в полуфабрикатах из титанового сплава, основанный на математическом моделировании процессов, происходящих при автоматизированном УЗК, был применен в рамках выполнения работ по аттестации систем и технологий НК основных деталей двигателя ПД-14, проводимой в рамках мероприятий по подтверждению соответствия двигателя ПД-14 требованиям Сертификационного базиса. 2. Способы альтернативного использования математической модели были применены при выполнении работ в рамках мероприятий, направленных на повышение чувствительности УЗК заготовок основных и особо ответственных деталей двигателя ПД-14 из сплавов ЭП517-Ш, ЭП718-ИД, ЭИ698-ВД, ВЖ175-ИД в условиях металлургического завода АО «МЗ «Электросталь». 3. Разработаны дополнения и изменения к действующей технологии в 6 условиях ФГУП «ВИАМ» контроля ТР 1.2.2304-2013 «Автоматизированный иммерсионный ультразвуковой контроль заготовок титановых дисков», содержащие графики зависимости вероятности обнаружения дефектов от их размеров POD(a) для типичных зон контроля полуфабрикатов вертолетных ГТД простой формы (шайба) с учетом индивидуальных схем прозвучивания, применяемых в них, а также параметров контроля и браковочных признаков. На защиту выносятся: 1. частотные Способ определения импульсного отклика системы, учитывающего характеристики преобразователя, генератора зондирующих импульсов и приемного электрического тракта дефектоскопа. 2. Способ формирования представительного массива моделей металлургических дефектов в виде эллипсоидов, учитывающий деформацию заготовки на различных стадиях технологического передела. 3. Алгоритм учета многопараметровых критериев браковки при обработке полученных в результате моделирования значений максимальных амплитуд эхосигналов от массива моделей дефектов различной формы, ориентации и глубины залегания. 4. Методика оценки вероятности обнаружения ГНВ при автоматизированном ультразвуковом контроле полуфабрикатов основных деталей ГТД из титановых сплавов. Апробация работы Основные положения работы докладывались и обсуждались на 9 всероссийских и международных конференциях, семинарах, симпозиумах. Публикации По теме диссертации опубликовано 6 научных работ, из которых 5 опубликовано в изданиях, входящих в перечень ВАК РФ. Личный вклад автора В основу работы положены теоретические и экспериментальные исследования, выполненные непосредственно автором. Анализ полученных 7 результатов и формулировка основных выводов выполнены автором. Структура и объем работы Диссертация состоит из введения, четырех глав, заключения, списка литературы из 83 наименований. Общий объем составляет 197 стр., 90 рисунков и 19 таблиц. Автор признателен начальнику сектора «Акустических методов контроля» ФГУП «ВИАМ» М.А. Далину за неоценимый вклад в формирование идей и помощь в их реализации. В проведении комплексных исследований автору работы оказали неоценимую помощь и поддержку специалисты лаборатории неразрушающих методов контроля И.С. Краснов и С.И. Яковлева. Автор признателен за постоянную поддержку и выражает искреннюю благодарность д. т. н. Е. И. Косариной. Основное содержание работы Во введении обоснована актуальность темы, сформулированы цель и задачи исследований, изложены научная новизна и практическая ценность полученных результатов, дана общая характеристика выполненной работы. В первой главе рассмотрены современные подходы к расчёту безопасного ресурса ГТД, учитывающие вероятность разрушения его основных деталей из-за дефектов, пропущенных при НК. Современный подход к расчёту безопасного ресурса ГТД, основанный на концепции допустимых повреждений, предусматривает применение в качестве входных данных количественной информации о дефектности и/или вероятности обнаружения дефектов при НК при производстве деталей и эксплуатации ГТД. Доля использования полуфабрикатов из титанового сплава в конструкции компрессора современного газотурбинного авиационного двигателя в зависимости от модификации может составлять до 40 % от массы двигателя. Наиболее опасный дефект полуфабрикатов титановых сплавов – ГНВ. Единственный метод, используемый для его выявления – ультразвуковой, однако особенности данных дефектов затрудняют их обнаружение. 8 Использование традиционного способа оценки POD(a) при УЗК, в основе которого заложен подход, основанный на изготовлении специального комплекта образцов с искусственными ГНВ известной формы и ориентации некорректно. Несмотря на всю сложность технологического процесса создания образцов, результаты, полученные на них, не могут сымитировать и отразить все особенности контроля на отличных по геометрии полуфабрикатах. Предложено использовать математическом альтернативный моделировании подход, процессов, основанный происходящих на при автоматизированном иммерсионном УЗК полуфабрикатов основных деталей ГТД из титановых сплавов. Вторая глава посвящена вопросам математического моделирования. На рисунке 1 схематично иллюстрированы блоки математической модели: − УЗ колебания, распространяющиеся в иммерсионной среде от пьезоэлектрического преобразователя (ПЭП), формируют на поверхности объекта исследования излучающую поверхность – поле вторичного излучателя; − УЗ колебания, создаваемые вторичным излучателем, распространяются в материале объекта исследования; − УЗ колебания, распространяющиеся от отражателя, залегающего в объекте исследования, возвращаются на линзу преобразователя. Рисунок 1 – Схематическое представление алгоритма расчета поля иммерсионного фокусированного преобразователя Для расчета проиллюстрированного алгоритма изначально было сделано 9 и доказано предположение, что искомый эхосигнал от дефекта Vд(t) в виде временной функции можно представить как обратное преобразование Фурье (ОПФ) от произведения двух независимых величин: ( ( ) ̃ ( )) ( ) (1) где ̃ ( ) – Фурье-образ импульсного отклика системы ( ), который определяет спектральную характеристику системы как линейного фильтра. Он учитывает частотные характеристики преобразователя, генератора зондирующих импульсов, приемного электрического тракта системы. ( ) – – пространственная частотная характеристика (ПЧХ) акустического тракта, которая описывает влияние на сигнал процессов дифракции, затухания, преломления, интерференции и отражения от поверхности контрольного отражателя (КО) УЗ волн при их распространении от ПЭП до КО и обратно. ПЧХ является Фурье-образом пространственной импульсной характеристики (ПИХ) акустического тракта. Для приближенного вычисления амплитуды давления на поверхности объекта контроля использовалось выражение (2) [1]. 𝑧 𝑒 ( ) 𝑑𝑥 𝑑𝑦 𝑟 𝜆( ) 𝑟 (2) – коэффициент, не зависящий от 𝑥 , 𝑦 𝑥 , 𝑦 ; 𝜆 – длина волны; f – ( ,𝑥 ,𝑦 ) ∬ частота колебаний излучаемой волны; с – скорость распространения в среде ультразвуковых колебаний; r – расстояние от элементарной площадки до точки с координатами (x2,y2) на поверхности объекта контроля, z – расстояние от элементарной площадки до поверхности объекта контроля. Аналогично амплитуду давления , которую создает вторичный излучатель в произвольной точке (𝑥 , 𝑦 , 𝑧 ) на частоте f на поверхности КО или дефекта, можно представить с использованием выражения 3: 10 ( ,𝑥 ,𝑦 ,𝑧 ) где ∬ ( , 𝑥 , 𝑦 )(𝑧 𝑑𝑧 ) 𝑒 𝜆( ) 𝑟 ( ) 𝑑𝑥 𝑑𝑦 (3) площадка на поверхности объекта контроля, через которую осуществляется ввод ультразвуковых колебаний; – коэффициент затухания ультразвуковых колебаний; 𝑟 – расстояние от точки на поверхности раздела сред до точки на поверхности дефекта; 𝑑𝑧 – смещение точки на поверхности контрольного отражателя от центрального положения, 𝑧 – расстояние от поверхности раздела сред до центра дефекта. Чувствительность преобразователя к точечному излучателю на поверхности дефекта будет пропорциональна амплитуде давления, создаваемой ПЭП в этой точке. Поэтому ПЧХ, описывающая амплитуду и фазу эхосигнала от всего дефекта на частоте f, вычислялась на основе выражения 4. ( ) Это решение направленность ∯ является отраженного (𝑥 , 𝑦 , 𝑧 )𝑑𝑠 приближенным, от дефекта (4) так как излучения, не учитывает в частности, обусловленную потерями на преобразование типов волн, происходящими на границе дефекта при наклонном падении волны на неё. Погрешность в расчёте, вызываемая отсутствием учёта направленности излучения, при проведении экспериментальной проверки была признана допустимой для задач оценки POD(a). Для определения второй составляющей, учитывающей характеристики электрического тракта дефектоскопа, было предложено использовать следующий подход. Предварительно от плоскодонного отражателя (ПО) в форме А-скана в радиочастотной области записывался реальный эхосигнал ( ), на основе которого определялся спектр, т.е. Фурье-образ ̃ ( ) импульсного отклика системы от ПО. Далее на основе формулы 4 для данного ПО рассчитывалась ПЧХ ( ). На основе формулы 5 вычислялся импульсный отклик системы, используемый при дальнейших расчетах ̃ ( ) 11 ̃( ) ( ) (5). Для восстановления эхосигнала был использован ряд Фурье. На основе вышеописанных формул в программной среде Mathcad был создан алгоритм, позволяющий рассчитывать амплитуды эхосигналов от дефектов произвольной ориентации в форме эллипсоидов. Проведена его верификация путем сравнения натурных и смоделированных эхосигналов. При этом использовались образцы с плоской и криволинейной поверхностью ввода УЗ колебаний из алюминиевого сплава Д16, деформированного (ВЖ175-ИД, ЭП742, Inconel 718) и порошкового (ВЖ178П) жаропрочного никелевого сплавов, титановых сплавов (ВТ8, ВТ41, ВТ8-1) с ПО диаметром от 0,4 мм до 4,0 мм. Установлено, что среднеквадратичное отклонение моделированных данных от натурных составило 10 %, таким образом, погрешность моделирования, установленная с вероятностью 95 %, составила 20 %. Третья глава посвящена численной оценке POD(a) при автоматизированном иммерсионном УЗК полуфабрикатов основных деталей ГТД из титанового сплава на основе математически смоделированных данных. Для этого предварительно была установлена возможная ориентация дефектов относительно поверхностей ввода УЗ колебаний в исследуемом полуфабрикате с использованием специализированного программного обеспечения DEFORM. Наиболее известный способ математического описания металлургического дефекта в деформированном материале является его представление в виде эллипсоида. На различных этапах деформации полуфабриката внутренние несплошности в нем будут претерпевать изменение формы и положения таким образом, что наибольший габаритный размер будет ориентирован вдоль линий течения зерна, описывающих движение металла. Форма линий течения зерна в свою очередь будет зависеть от технологического процесса изготовления полуфабриката и его конфигурации. Для определения конечной формы и размеров ГНВ в оцениваемом 12 полуфабрикате было предложено оценивать их поведение в процессе деформации слитка до стадии полуфабриката, поступающего на участок УЗК. С использованием системы конечно-элементного моделирования, предназначенной для анализа трёхмерного течения металла при различных процессах обработки металлов давлением, были получены деформационные картины для оцениваемого полуфабриката. Деформационные картины были совмещены с сечением полуфабриката, поступающего на контроль, и с учетом направления прозвучивания определены геометрические параметры произвольно расположенных эллипсоидов (рисунок 2): размеры длинной ai и короткой полуоси bi; угол наклона αi радиальной полуоси к Рисунок 2– Совмещение деформационной картины и сечения заготовки поверхности ввода ультразвуковых колебаний. Третья полуось ci вычислялась исходя из соображений постоянства объема изначальных сфер/эллипсоидов при всем технологическом цикле. На основе вышеизложенного был сформирован равномерно распределенный по всему объему материала массив моделей дефектов, учитывающий технологические и геометрические особенности исследуемого полуфабриката. При расчете формы дефектов не учитывалось, что основной материал и ГНВ будут иметь разную степень деформации, деформация ГНВ будет происходить не так интенсивно. Для учета этого эффекта, полученные значения геометрии были откорректированы на основе закономерности 6 [2], описывающей степень деформации ГНВ в зависимости от параметров изначального и конечного полуфабриката в виде биллета. ( 13 ) (6) где – диаметр продеформированного полуфабриката; исходного биллета; – диаметр – диаметр ГНВ. Сформирован массив моделей дефектов, содержащий 40 позиций (рисунок 3), от которого были смоделированы эхосигналы с учетом используемых по оцениваемой технологии ПЭП и параметров контроля. Полученный массив данных, представленный в виде зависимости значения максимальных эхосигналов от характеризовал Рисунок 3 – Пример формы и ориентации внутреннего дефекта, представленного в виде эллипсоида данный площадей влияние дефектов, формы и ориентации модели дефекта на его выявляемость. В действительности ГНВ имеет охарактеризовать амплитуд дефект сложную идеальной моделью морфологию – и эллипсоидом некорректно. На рисунке 4 представлены результаты зарубежных исследований [3], иллюстрирующие реконструкции натурных ГНВ, выявленных при УЗК на стадии биллета и геометрически восстановленных по результатам послойного металлографического анализа. Рисунок 4 – Реконструкция натурного ГНВ, выявленного при ультразвуковом контроле в биллете Для того, чтобы откорректировать результаты математического моделирования, характеризующие на данном этапе только влияние геометрии на выявляемость дефектов, было предложено использовать подход, заключающийся в верификации смоделированных данных на зарубежных, представленных в виде набора точек: значение площади ядра ГНВ – максимальная амплитуда зафиксированного эхосигнала [3]. 14 Эти данные получены по результатам исследования ультразвуковым и металлографическим методами натурных ГНВ, выявленных при производстве. На основе этой информации с использованием mh1823, используемого для обработки, анализа и построения вероятностных зависимостей POD(а), построена линия регрессии – калибровочная, вида (7): 𝑦( ) ( ) ( ) где (а – площадь максимального сечения дефекта, y(a) – амплитуда эхосигнала от дефекта, и – параметры линии регрессии). Для построения второй линии регрессии (сравнительной) использовались данные [3], форма которых восстановлена обратным счетом, при условии, что дефекты представляли собой эллипсоиды круглого сечения с соотношением длинной и двух других полуосей 7:1, с преимущественной ориентацией длинной полуоси вдоль оси биллета. С использованием математической модели для восстановленных эллипсоидов, были получены значения амплитуд эхосигналов для фокусированного ПЭП. На основе смоделированных данных, представленных в виде зависимости значений максимальной амплитуды эхосигналов от площадей дефектов, была построена вторая линия регрессии. Две линии регрессии сравнивались и коэффициент корректировки подбирался таким образом, чтобы смоделированные отклики от моделей дефектов лежали в одном диапазоне с реальными значениями эхосигналов. амплитуд Поправочный коэффициент был определен как среднее значение из отношения амплитуды реального эхосигнала к моделированному. Опробование вышеописанного подхода проводилось принципиально Рисунок 5 – Схематичное представление браковочных признаков 15 на двух отличающихся технологиях автоматизированного УЗК полуфабрикатов основных деталей ГТД из титановых сплавов. В основу одной технологии, ТР 1.2.2304-2013, заложено использование одноэлементных ПЭП. В другой – двухэлементного ПЭП, поочередно излучающего ультразвуковые колебания с центральными частотами 5 и 10 МГц. Обе регламентируют использование различных типов волн (продольные и сдвиговые), вводимых в различных направлениях, применение преобразователей с различными центральными рабочими частотами. Амплитуда регистрируемого отклика от одного и того же дефекта, ориентированного под различными углами относительно направления прозвучивания при использовании ПЭП на различные частоты, существенно отличается. Для оценки выявляемости дефектов, сечение объекта исследования разбивалось на зоны применимости каждого ПЭП и типа волны, а потом методом совмещения определялись границы и область их пересечения (рисунок 6). Рисунок 6 – Схематичное представление фрагмента объекта исследования с разбиением на зоны применимости различных схем сканирования Предложен подход, заключающийся в моделировании эхосигналов от одного массива моделей дефектов разной ориентации и размера для ПЭП и типов волн, применяемых для каждой зоны контроля. На основе разработанного принципа обработки смоделированных эхосигналов, учитывающего многопараметровые критерии браковки, были построены графики зависимости POD(a), по которым определены основные показатели выявляемости дефектов, требуемых по ОСТ 1.01207 (таблица 1). 16 Таблица1 Результаты оценки POD(a) технологии 1 для различных зон ОК зона 1: a50=14,7 мм2, a90=18,9 мм2, a90/95=20,3 мм2 зона 2: a50=14,2 мм2, a90=18,2 мм2, a90/95=20,2 мм2 зона 3: a50=6,0 мм2, a90=18,3 мм2, a90/95=25,6 мм2 зона 4: a50=3,8 мм2, a90=8,9 мм2, a90/95=11,6 мм2 зона 5: a50=8,7 мм2, a90=22,2 мм2, a90/95=7,0 мм2 зона 6: a50=3,8 мм2, a90=8,9 мм2, a90/95=11,6 мм2 Результаты оценки POD(a) технологии 2 для различных зон ОК зона 1: a50=13,8 мм2, a90=22,7 мм2, a90/95=27,7 мм2 зона 2: a50=13,5 мм2, a90=21,9 мм2, a90/95=27,7 мм2 зона 3: a50=4,3 мм2, a90=7,2 мм2, a90/95=7,8 мм2 зона 4: a50=3,7 мм2, a90=5,7 мм2, a90/95=6,3 мм2 зона 5: a50=5,1 мм2, a90=8,4 мм2, a90/95=9,2 мм2 зона 6: a50=3,8 мм2, a90=5,7 мм2, a90/95=6,3 мм2 В главе Глава IV рассмотрены способы повышения эффективности технологии автоматизированного иммерсионного УЗК полуфабрикатов основных деталей ГТД из титановых сплавов. 1. биллета. Повышение чувствительности контроля в полуфабрикате на стадии Установлено, что чувствительность контроля, эквивалентная выявлению ПО Ø 2,5 мм, используемая в настоящий момент при контроле биллетов авиационного назначения, с последующим контролем заготовки диска на чувствительности, эквивалентной выявлению 0,8 мм, практически не смещает итоговый график зависимости ( ), определяемый на основе формулы (8), описывающей объединение двух независимых событий, в сторону уменьшения размера выявляемого дефекта с вероятностью 50 %. ( ) Значительное ( )) ( ( повышение эффективности ( )) контроля может ( ) быть достигнуто при введении УЗК в биллете с чувствительностью, эквивалентной выявлению плоскодонного отражателя диаметром 1,2 мм, и выше. 2. В приповерхностных зонах контроля заготовок основных деталях ГТД, в которых линии течения зерна в большинстве случаев ориентированы под углами до 10 градусов, дополнительно к традиционной схеме прозвучивания – по нормали к поверхности ввода – вводить сканирование под небольшими углами до 3 градусов для высокочастотных ПЭП на10 МГц. 3. По результатам экспериментальных исследований установлено, что для выявления дефектов произвольной ориентации приоритетными являются 17 ПЭП с более низкими центральными рабочими частотами. Обосновано альтернативное использование разработанной математической модели. Общие выводы Решена актуальная задача, направленная на обеспечение возможности проведения оценки POD(a) дефектов при автоматизированном УЗК полуфабрикатов основных деталей ГТД из титановых сплавов. 1. Разработана математическая модель физических процессов, происходящих при автоматизированном иммерсионном УЗК, с учетом характеристик электрического тракта используемого дефектоскопического оборудования. Проведена ее верификация на образцах из титанового, алюминиевого, деформируемого жаропрочного никелевого сплавов с искусственными отражателями диаметром от 0,8 мм до 4,0 мм в диапазоне глубин от 2 мм до 180 мм, в результате которой установлено, что погрешность моделирования, установленная с вероятностью 95 %, составила 20 %. 2. Предложен алгоритм, на основе которого разработана оригинальная методика определения ориентации и возможных размеров ГНВ в объекте исследования относительно поверхностей ввода ультразвуковых колебаний, используемых при проведении численной оценки POD(a) в титановых сплавах. На примере заготовки основной детали ГТД с максимальной толщиной до 50 мм определено 40 возможных моделей дефектов, равномерно распределенных в объеме ОК. 3. Альтернативным способом проведена численная оценка POD(a) ГНВ в полуфабрикатах из титановых сплавов по двум применяемым в авиационной отрасли технологиям автоматизированного иммерсионного УЗК с использованием разработанной математической модели с учетом: − морфологических особенностей ГНВ, их ориентации в объекте исследований относительно поверхностей ввода ультразвуковых колебаний; − электрического тракта используемого при контроле оборудования; 18 − применяемых критериев браковки. На примере заготовки основной детали ГТД показано, что для различных зон сканирования, охарактеризованных индивидуальными схемами контроля, размер дефекта, выявляемый с вероятностью 50 % может варьироваться в диапазоне от 3,8 мм2 до 14,7 мм2. 4. Предложены основные направления, позволяющие увеличить показатели вероятности выявления ГНВ разной формы и ориентации: – контроль приповерхностной зоны продольными волнами с различными углами ввода, в том числе с учётом направления линий течения зерна при деформации. В результате анализа данных, полученных при экспериментальных исследованиях натурного образца с искусственными дефектами при двукратном сканировании (ввод продольных ультразвуковых колебаний перпендикулярно поверхности и ввод продольных ультразвуковых под углом 12 градусов) показано, что выявляемость дефектов, ориентированных под незначительными углами относительно поверхности ввода, можно увеличить при идентичных критериях браковки на 6,5 %. – увеличение чувствительности УЗК в биллете. Показано, что для заготовки основной детали ГТД, в которой показатель размера дефекта, выявляемого с вероятностью 50 %, средневзвешенной POD(a) на стадии заготовки составил 29,8 мм2, может быть улучшен до значения 4,6 мм2, в случае, если чувствительность на стадии биллета, будет увеличена с 2,5 мм до 1,2 мм. – снижение центральной рабочей частоты используемого при контроле ПЭП. В результате экспериментальных исследований образца с искусственными дефектами в виде сверлений, имитирующих плоский, скругленный и сферический отражатели, установлено, что при идентичных критериях браковки снижение центральной рабочей частоты с 5 МГц до 2,5 МГц позволит изменить размер дефекта, выявляемого с вероятностью 50 %, с 1,3 мм2 до 0,8 мм2. 19 5. Предложен и опробован способ альтернативного использования (не для решения вопросов оценки POD(a)) разработанной математической модели. Основное содержание диссертации опубликовано в работах, рекомендованных ВАК 1) Ложкова Д.С., Далин М.А., Цыкунов Н.В. Оценка достоверности автоматизированного ультразвукового контроля титановых сплавов // Журнал «Контроль. Диагностика». 2014. №6. С.24-28 2) Ложкова Д.С., Далин М.А. «Оценка достоверности автоматизированного ультразвукового контроля полуфабрикатов основных деталей ГТД из титанового сплава с использованием математического моделирования» // Журнал «Контроль. Диагностика». 2017. №12. С.54-63 3) Ложкова Д.С., Краснов И.С. Экспериментальные исследования по оценке дефектности сварных соединений основных деталей ГТД // Журнал «Дефектоскопия». 2015. №2. С. 10-16. 4) Ложкова Д.С., Краснов И.С., Далин М.А. Оценка дефектности заготовок дисков ГТД из титановых сплавов // Журнал «Контроль. Диагностика». 2016. №7. С.61-67 5) Степанов А.В., Ложкова Д.С., Косарина Е.И. «Компьютерная радиография: результаты практических исследований и возможность замены пленочных технологий» // «Вестник МЭИ». 2011. № 3. С.57-62. Список, используемых источников 1. И.Н. Ермолов, Н.П. Алешин, А.И. Потапов Неразрушающий контроль в 5кн. Кн.2, Москва «Высшая школа»,1991, С.76-77 2. American Institute of Aeronautics and Astronautics «The development of anomaly distributions for aircraft engine titanium disk alloys», 1997. 3. DOT/FAA/AR-07/63 «Update of Default Probability of Detection Curves for the Ultrasonic Detection of Hard Alpha Inclusions in Titanium Alloy Billets», 2008. 20