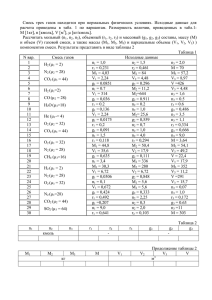

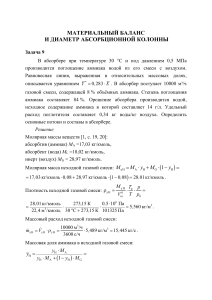

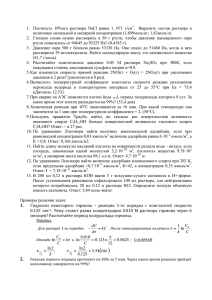

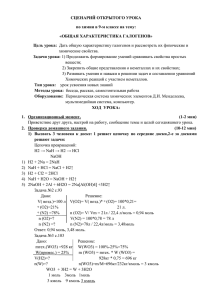

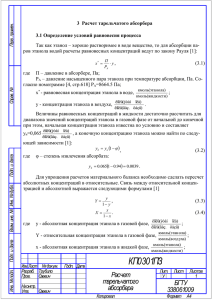

2.РАСЧЁТ ТАРЕЛЬЧАТОГО АБСОРБЕРА 2.1.Обоснование технологической установки. В курсовом проекте разработана технологическая схема процесса абсорбции. В ходе проекта помимо основного (тарельчатого колпачкового абсорбера) выбрано вспомогательное оборудование: насос , холодильник и компрессор. Процесс абсорбции проводится при невысоких температурах, поэтому перед тем как попасть в абсорбер исходная газовая смесь охлаждается в холодильниках. Для уменьшения расхода речной воды, газовую смесь предварительно охлаждают оборотной водой, а затем – речной. Так как температура поглотителя не равна температуре абсорбции, то она охлаждается , и после этого поступает в абсорбер. 2.2.Масса поглощаемого вещества Массу ацетилена , переходящего в процессе абсорбции из газовой смеси в поглотитель за единицу времени, найдём из уравнения материального баланса согласно /1/: M G YH YK L XK XH (2.1) где L,G – расходы соответственно чистого поглотителя и инертной части газа кг/с; ХН, ХК – начальная и конечная концентрация ацетилена в воде, кг/кг; YH,YK - начальная и конечная концентрация ацетилена в газе, кг/кг. Выразим состав газовой фазы в выбранной для расчёта размерности: YH Mа yH Mвз yвз (2.2) где Mа, Mвз – молярные массы ацетилена и воздуха соответственно. Получим Yн=(26*0.09)/(29*0.091)=0.89 кг/кг Конечная концентрация ацетилена в газовой смеси рассчитывается по формуле согласно /1/: YK YH 1 (2.3) Изм. Лист Разраб. Пров. Конс. № докум. Климова Вилькоцкий АА А.И. Н.контр. Утв. Вилькоцкий А.И. Подпись Дата Лит. РАСЧЁТ ТАРЕЛЬЧАТОГО АБСОРБЕРА Лист Листов 1 11 где γ – степень извлечения ацетилена из газовой смеси. Yк=0.89*(1-0.95)=0.445 кг/кг Конечная концентрация ацетилена в воде ХК, кг/кг, обусловливает его расход (который, в свою очередь, влияет на размеры абсорбера), а также часть энергетических затрат, связанных с перекачиванием жидкости . Поэтому ХК выбирают, исходя из оптимального расхода поглотителя. М Lmin XYн XH Lmin XK XH (2.4) где η – коэффициент избытка поглотителя; ХYн – концентрация ацетилена в жидкости, равновесная с газом начального состава, равновесная с газом начального состава, которая находится из закона Генри. X*=(П/Е)*y (2.5) где Е-константа Генри ,мм рт.ст. П- давление газовой смеси на входе в абсорбер,Па x^*=((0.5*10^6)/(109.6*10^6))*y=0.00457*y y=yн*1.5=0.135 кмоль/кмоль у х* Y=∙у/(1 – у) Х*=∙х*/(1 – х*) 0 0 1 0 Таблица 2.1. 0.027 0.054 0.081 0.108 0.135 0.000123 0.000246 0.00037 0.00049 0.000617 0.028 0.057 0.088 0.121 0.156 0.000123 0.000246 0.00037 0.00049 0.000617 X – Y диаграмма при давлении р = 0.5 МПа имеет следующий вид: Из рис. видно, что концентрация ацетилена в жидкости, равновесная с газом начального состава равна xн=0.0002775 кмоль/кмоль, хк*=0.0003625кмоль/кмоль Объёмный расход газовой смеси: Gсм=Vсм0/22.4=1.417/22.4=0.06 кмоль/с Расход инертной части газа G,кг/с: G=Gсм*(1-yн)=0.06*(1-0.09)=0.057 Относительная молярная доля абсорбтива: Yк=Yн(1-φ) где φ-степень извлечения абсорбата из газовой смеси (2.6) кмоль/с (2.7) (2.8) Yн=yн(1-yн)=0.09/(1-0.09)=0.099 кмоль/кмоль Yк=0.099(1-0.95)=0.00495кмоль/кмоль Производительность абсорбера по поглощаемому компоненту М=G(Yн -Yк)=0.057(0.099-0.00495)=0.0054 кмоль/с Расход поглотителя (воды) L, кг/с, равен: L=M/(xк*-xн)=0.0054/(0.0003625-0)=14.897 кмоль/с Рабочий расход поглотителя: Lраб=L*α=1,3*14.897=19.366кмоль/c=0.35 м3/с где α-коэфициент избытка поглотителя. Расход отработавшего поглотителя : Lk=L(1+xk)=19.366(1+0.000279)=19.37кмоль/с Относительная молярная доля абсорбтива в поглотителе на выходе: Xk=xн+M/L=0+0.0054/19.366=0.015 кмоль/кмоль 2.3.Движущая сила массопередачи Движущая сила может быть выражена в единицах концентрации как жидкой, так и газовой фаз. Для случая линейной равновесной зависимости между составами фаз, принимая модель идеального вытеснения в потоках обеих фаз, определим движущую силу в единицах концентраций газовой фазы: Yб Yм Yср Yб ln Yм (2.9) где ΔYб и ΔYм – большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из него кгC2H2/кгГ. В данном примере Yб YH YXк Yм YК YXн где YХн и YХк – концентрация ацетилен в газе, равновесные с концентрациями в жидкой фазе (поглотителе) соответственно на входе в абсорбер и на выходе из него: ∆Yб=0.09-0.069=0.021кмоль/кмоль ∆Yм=0.0045-0=0.0045кмоль/кмоль ∆Yср=(0.021-0.0045)/ln(0.021/0.0045)=0.01 кмоль/кмоль 2.4.Расчёт скорости газа и диаметра абсорбера Для начала необходимо выбрать тип тарелки. Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. Выберем колпачковый тип тарелки, так как она может работать при большой нагрузке по жидкости, у неё большая область устойчивой работы, большая эффективность, она обладает лёгкостью пуска и установки. Для колпачковых тарелок предельно допустимую скорость рекомендуется рассчитывать по формуле: (2.10) где ρж и ρп –плотности жидкой и газообразной фазы соответственно, ρж = 5.43 кг/м3 , ρп =0.01283 кг/м3 /2/; С – коэффициент, зависящий от конструкции тарелок расстояния между тарелками , рабочего давления в колонне , нагрузки колонны по жидкости, С=0.034 /2/ ; h – расстояние между тарелками , h=350 мм . Диаметр абсорбера находим из уравнения расхода: (2.11) где V – объёмный расход газа при условиях в абсорбере, м3/с. Отсюда Выбираем стандартный диаметр обечайки абсорбера D=1.6м. При этом действительная рабочая скорость газа в абсорбере ω = 0.698 м/с/ Рабочая скорость: где . Параметры тарелки с d=1.6м : Диаметр калпочка: d=1.6 м; Высота прорезей в стенке колпаска: hщ=0.04 м; Относительное свободное сечение тарелки : fс=0.184 м^2*м^2; Относительное сечение перелива : fпер=0.086 м^2*м^2; Периметр сливного порога: Lс=0.59 м. 2.5.Высота светлого слоя жидкости Высоту светлого слоя жидкости на тарелке h0 находим из соотношения h0 0.0419 0.19 hпер 0.0135 y 2.46 q (2.12) где hпер – высота переливной перегородки, м; q – линейная плотность орошения, м3/м·с, равная q = Q/Lc; Q – объёмный расход жидкости; Lс – периметр слива, Lс = 0.59 м /5/. Подставив получим: 2.6.Расчёт коэффициентов массоотдачи Коэффициент массопередачи определяют по уравнению аддитивности фазовых диффузионных сопротивлений: Ky 1 1 y m x (2.13) где βхf и βуf – коэффициенты массоотдачи, отнесённые к единице рабочей площади тарелки соответственно для жидкой и газовой фаз, кг/м 2·с; m=0.0237. Для жидкой фазы: xf 6.24 10 Dx 5 0.5 U 1 0.5 y h0 x y 0.5 (2.14) где Dx – коэффициент молекулярной диффузии распределяемого компонента в жидкости, м2/с; ε – газосодержание барботажного слоя,м3/м3;U – плотность орошения, равная: Согласно /2/ рассчитаем Dх где β – параметр, учитывающий ассоциацию молекул(для воды β = 1); М – молярная масса воды, кг/кмоль; Т – температура воды, К; μх – вязкость воды, мПа·с.; υа – мольный объем ацетилена, см3/моль(υа = 20.6 см3/моль /2/ ). Газосодержание барботажного слоя определяем из соотношения где Fr =ω2/(g·h0) – критерий Фруда, равный 0.02. Зная, что вязкость газовой смеси μу = 0.00114 /2/, по формуле (2.14) Для газовой фазы: (2.15) где . Коэффициент диффузии ацетилена в газовой фазе рассчитываем по формуле: (2.16) Подставив , получим: Подставим данные в формулу (2.15), получаем Рассчитаем теперь коэффициент массоотдачи по формуле (2.13) 2.7.Поверхность массопередачи и высота абсорбера Поверхность массопередачи в абсорбере рассчитывается по уравнению: F M Ky Ycp Отсюда Высота тарельчитой части: Где hт=0.4 , Nт=7.4=8 , ŋ=0.5 Число тарелок: 2.8.Выбор высоты контактной части абсорбера. Число царг: где Высота контактной части: где l1-длинна царги, d=1.6м→l1=2.4 м (из справочника) (2.17) Расчет габаритной высоты абсорбера: где Hц - высота царговой части абсорбера с тарелками , м; lкц - высота цилиндрической части куба , м; lпс - высота сепарационной царги,м; lкр – высота крышки со штуцером для отвода очищенной газовой смеси ,м ; lшо – расстояние между плоскостью сварного шва цилиндрической части куба и его днища и осью штуцера для отвода отработанного поглотителя ,м. Из справочника :lкц = 6м; lкр = 0.9 м ; lцс = 1.4 м ; lшо = 1.3 м. Т.к. H>18.5 м → необходимо устаноить несколько последоательных абсорберов. 2.9.Гидравлическое сопротивление тарелок абсорбера Гидравлическое сопротивление тарелок абсорбера определяют по формуле P a n P (2.18) Полное гидравлическое сопротивление одной тарелки складывается из трёх слагаемых: P P c P п P (2.19) Гидравлическое сопротивление сухой тарелки y 2 P c 2 2 Fc (2.20) Для колпачковой тарелки ξ = 4,5 /5/. Получим: Гидравлическое сопротивление газожидкостного слоя (пены) на тарелке (2.21) где 999.1*9.81*(1.47-0.5*0.04*(1-0.124))=14236 Па – высота прорезей в стенке колпачка, =0.04 м. Гидравлическое сопротивление, обусловленное силами поверхностного натяжения /3/: P 4 dэ (2.22) где -поверхностное натяжение жидкой фазы при температуре абсорбции ,Н/м; dэ –эквивалентный диаметр отверстий и щелей для прохода пара ,м. dэ =2bщ hщ =0.04→ bщ=0.0116 м dэ =2*0.0116=0.0232 м Тогда полное гидравлическое сопротивление Гидравлическое сопротивление всех тарелок абсорбера Па 2.10 Определение диаметров штуцеров Диаметр штуцеров ввода/выхода газовой смеси: Принимаем скорость газовой смеси ⍵=22 м/с [Дыт.], с.16 где - массовый расход газовой смеси , кмоль/с где М – средняя мольная масса газовой смеси (М = 29,26 кг/моль); G – расход газа . Принимаем диаметр условного прохода 200 мм [калишук], с.16. Диаметр штуцера для входа/выхода поглотителя: Принимаем скорость поглотителя ⍵=3 м/с [Дыт.], с.16 Принимаем диаметр условного прохода штуцера 100 мм [калишук], с.16.