Технико-организационные направления ремонтно-технического обслуживания

реклама

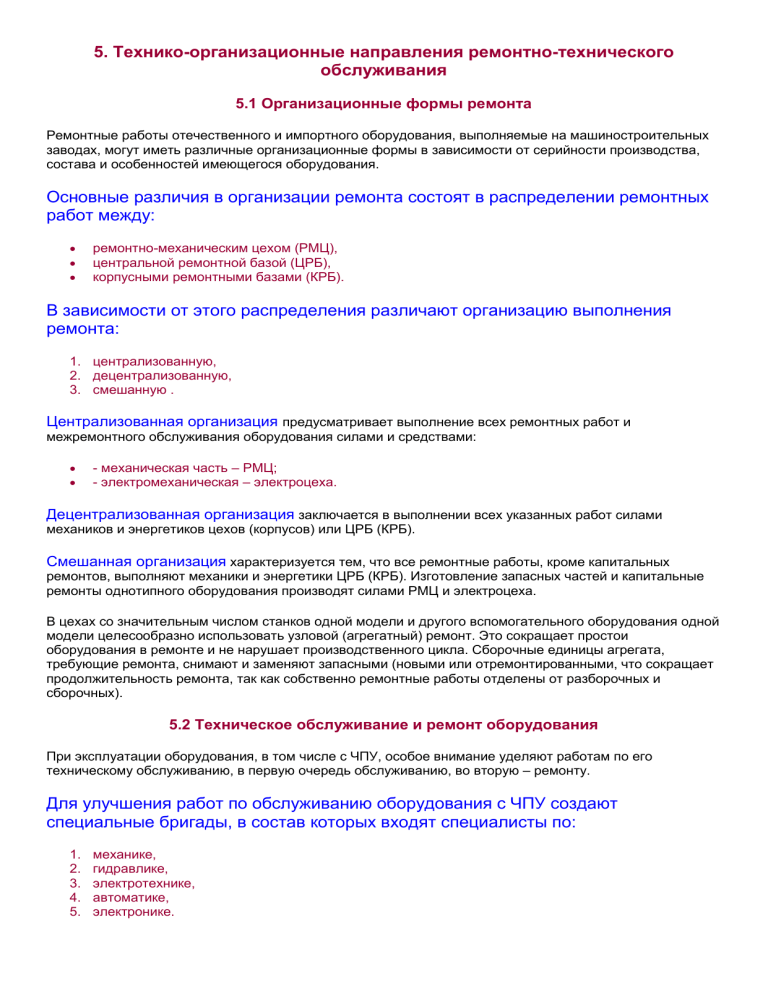

5. Технико-организационные направления ремонтно-технического обслуживания 5.1 Организационные формы ремонта Ремонтные работы отечественного и импортного оборудования, выполняемые на машиностроительных заводах, могут иметь различные организационные формы в зависимости от серийности производства, состава и особенностей имеющегося оборудования. Основные различия в организации ремонта состоят в распределении ремонтных работ между: ремонтно-механическим цехом (РМЦ), центральной ремонтной базой (ЦРБ), корпусными ремонтными базами (КРБ). В зависимости от этого распределения различают организацию выполнения ремонта: 1. централизованную, 2. децентрализованную, 3. смешанную . Централизованная организация предусматривает выполнение всех ремонтных работ и межремонтного обслуживания оборудования силами и средствами: - механическая часть – РМЦ; - электромеханическая – электроцеха. Децентрализованная организация заключается в выполнении всех указанных работ силами механиков и энергетиков цехов (корпусов) или ЦРБ (КРБ). Смешанная организация характеризуется тем, что все ремонтные работы, кроме капитальных ремонтов, выполняют механики и энергетики ЦРБ (КРБ). Изготовление запасных частей и капитальные ремонты однотипного оборудования производят силами РМЦ и электроцеха. В цехах со значительным числом станков одной модели и другого вспомогательного оборудования одной модели целесообразно использовать узловой (агрегатный) ремонт. Это сокращает простои оборудования в ремонте и не нарушает производственного цикла. Сборочные единицы агрегата, требующие ремонта, снимают и заменяют запасными (новыми или отремонтированными, что сокращает продолжительность ремонта, так как собственно ремонтные работы отделены от разборочных и сборочных). 5.2 Техническое обслуживание и ремонт оборудования При эксплуатации оборудования, в том числе с ЧПУ, особое внимание уделяют работам по его техническому обслуживанию, в первую очередь обслуживанию, во вторую – ремонту. Для улучшения работ по обслуживанию оборудования с ЧПУ создают специальные бригады, в состав которых входят специалисты по: 1. 2. 3. 4. 5. механике, гидравлике, электротехнике, автоматике, электронике. Они подчиняются: при централизованной системе обслуживания – РМЦ, при смешанной и децентрализованной системе – механику или энергетику цеха (корпуса) в зависимости от категории завода. Техническое обслуживание УЧПУ включает в себя обязательные ежедневные и периодические профилактические осмотры, регулировку и поднастройку узлов, блоков и механизмов, у которых быстрее происходит изменение параметров или изнашивание. Проверку работоспособности станка с ЧПУ проводят при плановых осмотрах, ремонтах и проверках не реже двух раз в месяц. Профилактическую регулировку узлов, механизмов и устройств, подверженных наиболее быстрому изнашиванию, производят при плановых осмотрах станков, но не реже, чем через шесть месяцев для станков классов П и В и через четыре месяца для станков класса А. Проверку работоспособности комплекса станок – УЧПУ выполняют в автоматическом режиме по тестпрограмме на холостом ходу приводов станка. Содержание тестпрограмм и порядок проверки определяют: для отечественных станков – завод-изготовитель; для зарубежных станков – служба главного технолога предприятия. Виды работ по обслуживанию даны в таблицах справочников. Техническое обслуживание и ремонт ПР включает в себя выполнение типовых ремонтноэксплуатационных работ механических частей, электротехнического и электронного оборудования гидрои пневмосистем. Их выполняют согласно общим рекомендациям по ремонту и эксплуатации данного оборудования. Работоспособность ПР, особенно портальных и мостовых, определяется правильностью установки опорной системы. Погрешность установки монорельсов в вертикальной и горизонтальной плоскостях не должна превышать 0,08…0,1 мм на длине 1м. Систему программного управления ПР проверяют в соответствии с инструкцией по эксплуатации применяемого устройства в следующих режимах: 1. 2. 3. 4. ручного управления, программирования, автоматической работы, записи управляющей программы (УП) на внешнее запоминающее устройство и ее воспроизведение. Электрооборудование проверяют, как правило, в наладочном режиме управления. При этом посредством пультов управления формируются командные сигналы на управление отдельными механизмами ПР и проверяется правильность отработки команд. Аналогично проверяют электроцепи, связывающие ПР с обслуживаемым оборудованием. Правильность функционирования ПР в целом проверяют по тестпрограмме на холостом ходу при отработке УП. Испытание ПР на холостом ходу содержит все требуемые по технологическому процессу манипуляции, включая взаимодействие с оборудованием. Испытания под нагрузкой выполняют для проверки реального цикла работы ПР с объектом манипулирования. Ремонт АЛ является узловым (агрегатным). Продолжительность работы оборудования между плановыми осмотрами и различными видами ремонта устанавливают в зависимости от назначения, конструкции, сложности оборудования и условий его эксплуатации. Для вспомогательного оборудования АЛ, включая транспортные и загрузочные устройства, применяют текущий и капитальный ремонты, между которыми выполняют плановые осмотры, состоящие в проверке работоспособности устройств, регулировку и замену при необходимости отдельных деталей и узлов запасными. Текущий ремонт оборудования АЛ и профилактические работы осуществляют в перерыве между сменами и в третью смену. Техническое обслуживание и ремонт оборудования ГПС. В ГПС рекомендуется непрерывный режим работы. Профилактику, техническое обслуживание и ремонт оборудования выполняют главным образом в первую смену. При этом из работы выводят лишь станки, механизмы или устройства, требующие проведения профилактики или ремонта. Комплектность, порядок разработки и содержания руководства по эксплуатации и руководства по ремонту должны соответствовать требованиям ГОСТ 2.601 – 68, ГОСТ 2.602 – 68. Условия эксплуатации ГПС должны соответствовать ГОСТ 7699 – 82, ГОСТ 16150 – 69, ГОСТ 17216 – 71, ГОСТ 17433 – 80, ГОСТ 17616 – 72 и ГОСТ 7600 – 85Е, техническим условиям и ГОСТ на комплектующие изделия (электрические, гидравлические, электронные и др.), а также на ПР, транспортные, загрузочные, другие агрегаты и устройства, входящие в состав ГПС. Техническое обслуживание ГПС включает периодический контроль, а в технически обоснованных случаях регламентированное обслуживание по ГОСТ 18322 – 78. Установлено обслуживание следующих видов: 1. плановое (ежесменное); 2. периодическое (ежедневное, еженедельное, ежемесячное; ежеквартальное и др.); 3. заявочное (неплановое), которое проводят службы главного механика и главного энергетика. В плановое обслуживание входят: 1. 2. 3. 4. 5. 6. 7. 8. очистка и мойка оборудования или его отдельных частей; контроль и диагностирование технического состояния ГПС и его составных частей; наблюдение за выполнением правил и условий эксплуатации; анализ качества СОЖ и смазочных материалов, их замена и замена фильтрующих элементов; контроль качества воздуха, применяемого для пневмоустройств; осмотр и затяжка резьбовых соединений; контроль за состоянием ограждений, электропитания; обслуживание комплектующих изделий ГПС в соответствии с руководством по эксплуатации на эти изделия. Периодические обслуживания выполняют по заранее разработанному предприятием-потребителем графику, утвержденному главным механиком. Плановое обслуживание нужно выполнять во время перерывов в работе, выходные дни основного производства. Для ГПС регламентирован ремонт по техническому состоянию. Для восстановления исправности и работоспособности ГПС устанавливают трехвидовую структуру ремонтного цикла, состоящую из плановых текущих, средних и капитальных ремонтов (ГОСТ 18322 – 78). Приемку оборудования после среднего и капитального ремонта выполняют ОТК предприятия. При выполнении ремонта оборудования при необходимости осуществляют его модернизацию с целью повышения показателей: производительности, долговечности и др. При этом допускается изменение технической характеристики оборудования в соответствии с утвержденным проектом модернизации. Технический осмотр серийных микро-ЭВМ и мини-ЭВМ, ПР, станков с ЧПУ и других элементов, входящих в ГПС, выполняют в соответствии с положением о порядке обслуживания технологических комплексов, машин, оборудования и приборов, автоматизированных с применением микропроцессорных средств. Исполнитель среднего и капитального ремонта обязан устанавливать гарантийный срок, составляющий не менее 0,9 срока гарантии на новое изделие по всём параметрам и показателям качества (в том числе точности, производительности и надежности), действующим в период изготовления ГПС. При выполнении ремонта должна быть сохранена взаимозаменяемость по сопряженным размерам и посадкам для сменных частей, приспособлений и инструмента.