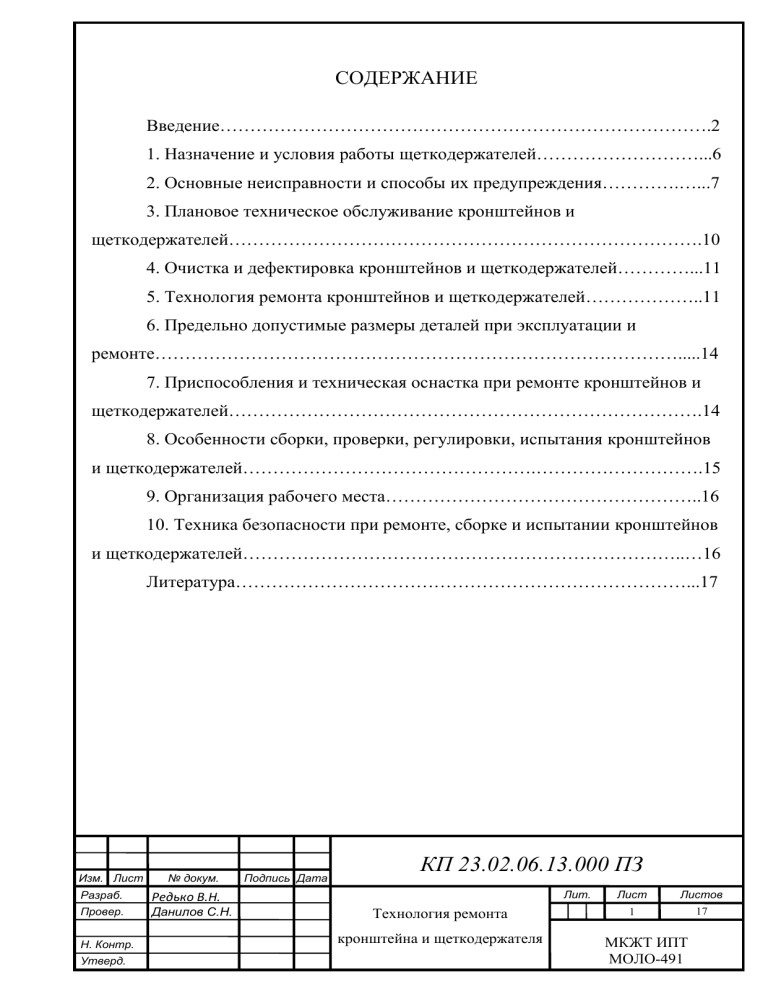

СОДЕРЖАНИЕ Введение……………………………………………………………………….2 1. Назначение и условия работы щеткодержателей………………………...6 2. Основные неисправности и способы их предупреждения………….…...7 3. Плановое техническое обслуживание кронштейнов и щеткодержателей…………………………………………………………………….10 4. Очистка и дефектировка кронштейнов и щеткодержателей…………...11 5. Технология ремонта кронштейнов и щеткодержателей………………..11 6. Предельно допустимые размеры деталей при эксплуатации и ремонте…………………………………………………………………………….....14 7. Приспособления и техническая оснастка при ремонте кронштейнов и щеткодержателей…………………………………………………………………….14 8. Особенности сборки, проверки, регулировки, испытания кронштейнов и щеткодержателей………………………………………….……………………….15 9. Организация рабочего места……………………………………………..16 10. Техника безопасности при ремонте, сборке и испытании кронштейнов и щеткодержателей………………………………………………………………..…16 Литература…………………………………………………………………...17 Изм. Лист № докум. Разраб. Редько В.Н. Провер. Данилов С.Н. Н. Контр. Утверд. Подпись Дата КП 23.02.06.13.000 ПЗ Лит. Лист Листов Введение……………………………………… Технология ремонта 1 ……………………...2 кронштейна и щеткодержателя 1 Назначение МКЖТ ИПТ 17 проектируемого МОЛО-491участка поточной линии ремонта МОЭТ 691 ВВЕДЕНИЕ Тяговые двигатели (называемые также тяговыми электродвигателями) являются основными машинами электровоза и служат как для преобразования электрической энергии в механическую, когда электровоз работает на тяговом (моторном) режиме, так и для преобразования механической энергии в электрическую, когда электровоз работает на тормозном (генераторном) режиме. Принцип действия тяговых двигателей, как и всех электрических машин, основан на использовании явлений, подчиняющихся законам электротехники. Основные из них — закон электромагнитной индукции, закон взаимодействия тока и магнитного потока, законы электрической и магнитной цепи. Согласно закону электромагнитной индукции, установленному фарадеем в проводниках, перерезывающих магнитные силовые линии, индуктируются (наводятся) Э. Д. С, величины которых пропорциональны числу магнитных силовых линий, перерезанных за единицу времени. Максвелл дал более общую формулировку этому закону, сводящуюся к тому, что в замкнутом проводнике (контуре) при изменении магнитного потока, пронизывающего этот контур, будет индуктироваться Э. Д. С, пропорциональная скорости изменения потока. Главными частями тяговых двигателей являются индуктор, создающий магнитное поле, и якорь с обмоткой и коллектором. Коллекторы двигателей постоянного тока служат для распределения его в обмотках якоря так, чтобы ток в проводниках обмотки, находящийся под какимлибо полюсом, имел всегда одно и то же направление. При этом условии сила взаимодействия токов этих проводников с основным магнитным полем будет иметь всегда одно и то же направление и создаёт соответствующий вращающий момент. Направление вращения определяется по правилу левой руки. Перемена направления вращения якоря двигателя достигается пересоединением его обмоток так, чтобы ток изменил своё направление или в якоре, или в Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 2 электромагнитах. Одновременное изменение направления тока в якоре и в электромагнитах перемены направления вращения не даст, в чём легко убедиться, применив правило левой руки. Скорость вращения якоря электрического двигателя почти пропорциональна напряжению на его зажимах и обратно пропорциональна магнитному потоку главного полюса, т. е. обмотка якоря двигателя при вращении пересекает силовые линии магнитного поля, поэтому в ней, как и в обмотке якоря генератора, индуктируется Э. Д. С, но с направлением, обратным напряжению, приложенному к зажимам двигателя. Эта индуктированная обратная Э. Д. С. называется противоэлектродвижущей силой. Величина противо-Э. Д. С. в каждом проводнике тем больше, чем больше силовых линий пересекается проводником в единицу времени. Так как противоЭ. Д. С. направлена против напряжения u, приложенного к зажимам двигателя, то ток в обмотке якоря будет определяться разностью. При нагрузке, когда имеет место некоторое уменьшение скорости вращения якоря, а, следовательно, и уменьшение количества магнитных силовых линий, пересекаемых проводниками обмотки якоря в единицу времени. Имеет также меньшую величину; поэтому разность u — е, а, следовательно, и ток увеличиваются. Таким образом, ток двигателя устанавливается в зависимости от нагрузки сам собой. При пуске двигателя в ход, когда он ещё не успел разойтись, противо-Э. Д. С. почти равна нулю, отчего ток в якоре может достичь чрезмерной величины, на которую машина не рассчитана, и обмотка якоря может быть сожжена. Чтобы избежать этого, величину тока во время пуска понижают включением в цепь якоря специального пускового реостата. На якорь двигателя при нахождении его проводников в магнитном поле будет действовать пара сил, плечо которой равно диаметру якоря d. Произведение любой из равных параллельных сил, но действующих в разные стороны, на кратчайшее расстояние между ними называется моментом пары сил относительно их оси вращения. Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 3 В электродвигателе произведение силы f, действующей на каждый из двух диаметрально противоположных проводников, на диаметр якоря является моментом пары сил. Сумма моментов пары сил, действующих на все проводники якоря, называется вращающим моментом электродвигателя. Диаметр якоря d для данного двигателя является величиной постоянной, а потому величина вращающего момента зависит исключительно от силы взаимодействия f между проводниками якоря и магнитным полем, создаваемым главными полюсами. Сила f прямо пропорциональна току /обмотки якоря и магнитному потоку ф, создаваемому главными полюсами двигателя. Потребляемая двигателем мощность измеряется в ваттах или киловаттах и является произведением напряжения u, приложенного к зажимам двигателя, на величину тока. Превращение электрической энергии в механическую сопровождается рядом потерь. Основные из этих потерь следующие: 1. Электрические потери, имеющие место при прохождении тока по проводникам обмоток полюсов и якоря, по коллектору и т.д.; 2. Магнитные потери, происходящие вследствие перемагничивания железа якоря и возбуждения в нём вихревых токов; 3. Механические потери, происходящие вследствие трения вала якоря в подшипниках, трения щёток о коллектор и сопротивления вращению якоря. Размер потерь в двигателе характеризуется отдачей, или К. П. Д. Мощность двигателя или генератора ограничивается температурой его отдельных частей, главным образом обмоток. Предельно допускаемая для обмоток температура зависит от класса применяемой изоляции. Ввиду того, что двигатели могут работать с резко меняющимися нагрузками, предельная температура может быть достигнута или большой Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 4 нагрузкой, действующей кратковременно, или малой нагрузкой, действующей длительно. Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 5 1. Назначение и условия работы щеткодержателей Тяговые двигатели типов ДПЭ-400 и ДПЭ-340 имеют по четыре щёткодержателя, в каждом из которых помещены по две электрографитированные щётки марки ЭГ-2А. Щёткодержатели расположены по вертикальной и горизонтальной осям против середин главных полюсов. Щёткодержатель состоит из бронзового литого корпуса и стального кронштейна. Для облегчения веса щёткодержателей корпусы иногда делают также из латуни. Корпус укрепляется на кронштейне при помощи одного болта. Поверхности соприкасания корпуса и кронштейна сделаны зубчатыми для более плотного крепления. Для того чтобы было возможно передвигать корпус вниз или вверх, отверстие под болт имеет продолговатую форму. В корпусе имеется гнездо, в которое вставляются щётки. Для создания давления щёток на коллектор на щётки давят пальцы, соединённые заклёпками с часовыми пружинами. Давление пружины регулируется поворотом втулки, к которой прикреплён внутренний конец пружины. Для фиксации положения втулки служит храповичок, имеющий 20 зубьев. Под пальцами помещены токоотводящие пластинки, которые с одной стороны соприкасаются со щётками, а с другой стороны через плетёные медные ленты соединены с корпусом щеткодержателя. В результате этого ток, идущий к щёткам или от щёток, минует пружинки и втулки. В кронштейне имеются углубления цилиндрической формы, стенки которых покрыты изоляцией. В эти углубления вгоняются пальцы с центральным сверлением с резьбой под болты; последние при ввинчивании крепят щёткодержатель к остову двигателя. На пальцы снаружи на их выступающие из кронштейна части надеваются фарфоровые изоляторы, предохраняющие от замыкания тока с кронштейна щёткодержателя на остов двигателя. Противоположные щёткодержатели соединяются между собой перемычками сечением не менее 50 мм. Выводные концы тягового двигателя от Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 6 щёткодержателей и обмоток полюсов проходят через резиновые втулки, установленные в отверстиях остова. Эти втулки плотно входят в отверстия, плотно обжимают кабели и устраняют возможность попадания влаги внутрь тягового двигателя. Концы обмотки якоря и катушек дополнительных полюсов обозначаются буквами Я и Я, эти концы выведены из остова со стороны коллектора; концы катушек главных полюсов обозначаются буквами К и КК; они выведены со стороны, противоположной коллектору. 2. Основные неисправности и способы их предупреждения Кронштейны щеткодержателей могут быть стальными и пластмассовыми. Общими для них дефектами являются срабатывание рифленых поверхностей, трещины, прожоги, износ резьбовых отверстий, ослабление их крепления в остове или на траверсе. Наблюдаются случаи нарушения правильности' установки щеткодержателей относительно коллектора. У стальных кронштейнов могут появляться трещины, отколы и потемнение глазури на фарфоровых изоляторах, ослабление посадки изоляторов, может быть заниженное сопротивление изоляции пальцев, а иногда возникать их пробой. У пластмассовых кронштейнов, кроме перечисленных общих дефектов, возможны оплавления и даже выгорание болтов в местах крепления токоведущих проводов к металлическим каркасам кронштейнов. Излом щеткодержателей и их отдельных деталей в зависимости от характера повреждения может привести к ослаблению пружин, заеданию пальцев, обрывам гибких проводов, чрезмерному нагреву щеток. Более серьезные повреждения происходят при обрыве или ослаблении болтов верхних и боковых щеткодержателей, а также при изломах их корпусов. В этом случае неизбежен задир коллектора. Такое же повреждение происходит и при обрыве болтов кронштейнов щеткодержателей. Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 7 Осмотр и дефектировка. Щеткодержатели, снятые с остова или траверсы, продувают, очищают техническими салфетками, осматривают для- выявления дефектов и определения необходимого ремонта. Корпуса щеткодержателей осматривают, убеждаются в отсутствии трещин, оплавлений, забоин или повышенного износа. Трещины чаще всего могут появляться у щеточного окна и в местах перехода корпуса к гребенке. Шаблоном определяют степень износа стенок щеточных окон. Выявляют возможную выработку отверстий приливов под пружины и резьбовых отверстий под болты крепления гибких проводов щеток. Для предотвращения изломов щеткодержателей в эксплуатации трещины у основания прилива для крепления корпуса к пальцу, а также трещины, которые могут привести к отколу стенок щеточного окна, заваривать при деповском ремонте запрещено. Такие корпуса бракуют. Поврежденные и изношенные поверхности гребенки, окон, а также разработанные отверстия под оси пружин, болты и винты подлежат восстановлению. Детали щеткодержателя осматривают как до, так и после разборки щеткодержателя. Щетки неисправные или с предельным износом по высоте и боковым поверхностям бракуют. Повышенные износы и повреждения щеткодержателей и их кронштейнов возникают в результате действия на них механических нагрузок, недопустимых нагревов в контактных соединениях и перебросов электрических дуг. Щеткодержатели в эксплуатации подвержены всем перечисленным выше воздействиям, часто проявляющимся одновременно. Они приводят к появлению трещин в их корпусах, повышенному износу стенок щеточных окон, износу рифленых привалочных поверхностей, подгарам и оплавлениям. У пружин нажимных пальцев теряются упругие свойства, а иногда возникают и изломы. Наблюдаются случаи изломов самих нажимных пальцев. Изнашиваются валики и втулки, ослабляется крепление корпуса щеткодержателя на кронштейне. Наиболее интенсивно изнашиваются щетки по их рабочей поверхности. Кроме Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 8 того, у них могут возникать отколы 3 (рис. 3.28), износ боковых поверхностей, трещины 2, задиры 4, ослабление крепления в них гибких проводов, а иногда и обрыв их жил 1. Допускается оставлять до очередного заводского ремонта шунты без следов чрезмерного нагрева, с обрывом не более 10 % жил и износом наконечника не более 10%. Пружины, осматривают, убеждаются в отсутствии трещин, определяют остаточную деформацию, для чего сопоставляют размеры пружины после ее трехкратного полного сжатия с чертежными размерами. Ослабшие пружины и пружины с трещинами заменяют. Оси пружин, барабанов и храповиков, имеющих в местах посадки их в корпус износ более 0,5 мм или износ отверстий под шлицы более 0,2 мм, заменяют. Нажимные пальцы с трещинами или изломами ремонтируют или заменяют новыми. Кронштейны щеткодержателей осматривают, проверяют на электрическую прочность их изоляции. Стальные кронштейны с трещинами, ослабшими пальцами, с выжигами или оплавлениями, с повреждением гребенки менее чем на 20 % ее площади Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 9 подлежат ремонту. Резьбовые отверстия под болты крепления щеткодержателя или токоведущих проводов проверяют калибром 3-го класса точности и при обнаружении их неисправности восстанавливают. Если в кронштейнах обнаружены трещины длиной более 30 мм или они находятся к отверстиям под пальцы ближе, чем на 30 мм, их в депо не ремонтируют, а заменяют новыми. Подлежат замене также изоляторы кронштейнов с трещинами, отколами или потемневшей глазурью. Если изолятор или палец перемещаются, кронштейн подлежит ремонту. Кронштейн с поврежденными гребенками менее 20% ее площади подлежит деповскому ремонту, а при большей дефектной площади — замене новым кронштейном. Мегаомметром на 2,5 кВ измеряют сопротивление изоляции кронштейна. Кронштейны с сопротивлением изоляции менее 100 МОм, измеренным при температуре +20 °С, подлежат ремонту. Пластмассовые кронштейны изготавливают из пластмассы АГ-4, дугостойкость которой, как выявилось при их эксплуатации, оказалась недостаточной (наблюдались случаи горения кронштейнов при перебросах и повышенном искрении на коллекторе). Поэтому при деповском и заводском ремонтах такие кронштейны пока заменяют стальными. Если при деповском ремонте такая замена произведена быть не может, то пластмассовый кронштейн при возможности ремонтируют. Для выявления возможных трещин в корпусе его очищают от эмалевого покрытия. Кронштейны с изломами и трещинами заменяют, а с поверхностными прожогами или подгарами ремонтируют. Проверяют основные установочные размеры между осями под пальцы и расстояние от нижней кромки гребенки до этих осей. Отклонение от чертежных размеров допускается не более ±0,3 мм. При больших отклонениях этих размеров кронштейны бракуют. Выгоревшие места металлических каркасов пластмассовых кронштейнов подлежат восстановлению. 3. Плановое техническое обслуживание кронштейнов и щеткодержателей Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 10 При техническом обслуживании тяговых электродвигателей осматривают кронштейны и щеткодержатели. Выявленные при этом неисправности, а также дефекты, записанные в журнале технического состояния электровоза, устраняют. ТО-3 выполняют рабочие комплексных и специализированных бригад на ремонтных стойлах основного локомотивного депо. Механическое оборудование очищают от грязи и проверяют состояние деталей. 4. Очистка и дефектировка кронштейнов и щеткодержателей Щеткодержатели, снятые с остова или траверсы, продувают, очищают техническими салфетками, осматривают для- выявления дефектов и определения необходимого ремонта. Корпуса щеткодержателей осматривают, убеждаются в отсутствии трещин, оплавлений, забоин или повышенного износа. Трещины чаще всего могут появляться у щеточного окна и в местах перехода корпуса к гребенке. Шаблоном определяют степень износа стенок щеточных окон. Выявляют возможную выработку отверстий приливов под пружины и резьбовых отверстий под болты крепления гибких проводов щеток. Для предотвращения изломов щеткодержателей в эксплуатации трещины у основания прилива для крепления корпуса к пальцу, а также трещины, которые могут привести к отколу стенок щеточного окна, заваривать при деповском ремонте запрещено. Такие корпуса бракуют. Поврежденные и изношенные поверхности гребенки, окон, а также разработанные отверстия под оси пружин, болты и винты подлежат восстановлению. Детали щеткодержателя осматривают как до, так и после разборки щеткодержателя. 5. Технология ремонта кронштейнов и щеткодержателей Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 11 Щеткодержатели для ремонта разбирают. Корпуса щеткодержателей с трещинами ремонтируют с применением ацетилено-кислородной сварки. Для этого трещины в корпусе засверливают по концам, разделывают и заваривают с предварительным подогревом корпуса до температуры 300—350 °С. Заваренную поверхность обрабатывают торцовыми фрезами на вертикально-фрезерном станке, а затем обрабатывают вручную напильником или шлифовальной бумагой. Изношенные резьбовые отверстия под оси и валики с износом более 0,5 мм заваривают ацетилено-кислородной сваркой с применением в качестве припоя латунной проволоки марки Л63 и рассверливают под чертежные размеры. Затем нарезают новую резьбу и контролируют ее резьбовым калибром. Забоины и другие мелкие дефекты гребенки устраняют вручную расчисткой их трехгранным напильником. Поверхность гребенки с более серьезными дефектами наплавляют, используя проволоку Л63 и флюс, состоящий из 70 % буры, 20 % хлористого натрия и 10 % борной кислоты. Затем наплавленную поверхность обрабатывают на строгальном станке до чертежных размеров. Окна щеткодержателей с повышенным износом в ряде депо не ремонтируют из-за трудности обеспечения необходимой высокой точности обработки окна. Однако при наличии соответствующего оборудования окна с небольшим износом можно восстанавливать гальваническим способом — меднением, проводимым в соответствии с технологическими указаниями № КЛ141, разработанными ПКБ ЦТ. Для этого корпус предварительно протравливают 30% раствором серной кислоты, обезжиривают холодным водяным раствором тринатрийфосфата и кальцинированной соды, промывают вначале горячей, а потом холодной проточной водой. Поверхности корпуса, не подлежащие меднению, покрывают цапонлаком и просушивают. Стенки окна обрабатывают до устранения всех местных выработок и получения ровных поверхностей. Медный слой наращивают с учетом необходимого припуска на последующую обработку окна до размеров, превышающих чертежные на 0,2 мм. Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 12 Затем корпус закрепляют на горизонтально-протяжном станке и специальной протяжкой, пропущенной через окно, доводят внутренние размеры окна до чертежных. При этом обработку окна выполняют по всему ее периметру за один проход. Протяжка, помимо режущих, имеет и калибровочные зубья, что обеспечивает высокую точность и чистоту обработанной поверхности. Обрабатывать наращенную поверхность окна можно и на поперечно-строгальном станке, однако точность и качество такой обработки будут ниже, чем при протяжке. Контролируют восстановленные окна корпусов проходным и непроходным калибрами. Специальным контрольным угольником проверяют параллельность стенок окна плоскости гребенки. Не параллельность более 0,5 мм не допускается и должна быть устранена повторным ремонтом. Кроме этих размеров, проверяют расстояния от вершин зубьев гребенки щеткодержателя до оси его окна и от окна до отверстия под ось пружины. Они также должны соответствовать чертежным размерам. Отремонтированный корпус (кроме внутренних стенок окон и гребенки) окрашивают эмалью 1201 или ГФ-92-. Пружины с трещинами, изломами или остаточной деформацией заменяют. Оси, храповики, барабаны, имеющие в местах посадки в корпус выработку более 0,5 мм или износ отверстий по шплинты более 0,2 мм заменяют. Новые оси изготавливают из стали 10, а барабаны — из стали 10 или 40. Оси, барабаны, шайбы, шплинты, заклепки и другие стальные детали щеткодержателя для защиты от коррозии оцинковывают. Щетки являются элементом машины, требующим особого и повседневного внимания, так как, с одной стороны, они изнашиваются быстрее любых других деталей, с другой — от их состояния в значительной степени зависит надежность машины в эксплуатации. Поэтому изношенные и дефектные щетки заменяют новыми, а снятые с машины дефектные щетки ремонтируют для пополнения переходного запаса. . Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 13 На всех тяговых двигателях отечественных электровозов применяют разрезные щетки с резиновыми амортизаторами и гибкими выводными проводами, концы которых вставлены в отверстия в корпусе щетки и закреплены методом конопатки медным порошком и цементирующей пастой 6. Предельно допустимые размеры деталей при эксплуатации и ремонте Допускается оставлять до очередного заводского ремонта шунты без следов чрезмерного нагрева, с обрывом не более 10 % жил и износом наконечника не более 10 %. Оси, храповики, барабаны, имеющие в местах посадки в корпус выработку более 0,5 мм или износ отверстий по шплинты более 0,2 мм> заменяют. Новые оси изготавливают из стали 10, а барабаны — из стали 10 или 40. Оси, барабаны, шайбы, шплинты, заклепки и другие стальные детали щеткодержателя для защиты от коррозии оцинковывают. Мегаомметром на 2,5 кВ измеряют сопротивление изоляции кронштейна. Кронштейны с сопротивлением изоляции менее 100 МОм, измеренным при температуре +20 °С, подлежат ремонту. Проверяют основные установочные размеры между осями под пальцы и расстояние от нижней кромки гребенки до этих осей. Отклонение от чертежных размеров допускается не более ±0,3 мм. При больших отклонениях этих размеров кронштейны бракуют. 7. Приспособления и техническая оснастка при ремонте кронштейнов и щеткодержателей При выполнении ремонтных работ с кронштейном, применяются следующие приспособления, инструмент и материал: 1. Стенд для сборки траверс: А1639; 2. Кантователь траверс: А1640; Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 14 3. Верстак для ремонта щеткодержателей: А 1837.30; 4. Пескоструйная установка: Пу-102; 5. Станок сверлильный: СС-917; 6. Мегаометр: Эсо 220/02-Г; 7. Стенд для испытания пальцев щеткодержателя на пробой: УРТ-11010560; 8. Универсальный динамометр: ДПУ 101-20-10; 9. Калибры для проверки окна щеткодержателей: Модель к 26-09, к26023; 10. Штангенциркуль: Шц-1-15-0,5; 11. Напильник: ГОСТ 1465-80; 12. Приспособление для замера нажатия пальцев: Модель 26-030 26-900 26-078. 8. Особенности сборки, проверки, регулировки, испытания кронштейнов и щеткодержателей Сборку щеткодержателей выполняют после ремонта его деталей и проверки соответствия их техническим требованиям. Установив в корпус щеткодержателя пружины и нажимные пальцы, необходимо проверить, чтобы палец перемещался относительно оси, на которой он закреплен, без перекоса и имел строго ограниченные поперечные перемещения. При поворотах вокруг оси у пальца не должно быть заеданий. Пружины должны обеспечивать установленные значения нажатий пальцев на щетку при изменении их положения в пределах рабочего износа щетки. Щетки должны быть правильно подобраны, предварительно притерты, а их токоведущие провода надежно прикреплены к корпусу щеткодержателя. Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 15 9. Организация рабочего места Рабочее место слесаря должно быть оснащено необходимыми приспособлениями, оснасткой, выписками и эскизами из ремонтных и технологических документов на ремонтируемое оборудование. Рабочее место слесаря, инструмент, приспособления и оснастка должны содержаться в исправности. За соблюдение указанных требований ответственность несет мастер. Специальные приспособления, стенды, устройства и установки для ремонта и испытания оборудования должны отвечать требованиям инструкции. Стенды, устройства и установки для испытания оборудования должны быть разрешены к применению. Все испытательные стенды, устройства и установки перед началом смены должны быть проверены мастером. Ответственность за исправность стендов, устройств и установок несет мастер. 10. Техника безопасности при ремонте, сборке и испытании кронштейнов и щеткодержателей Ответственным за состояние техники безопасности при ремонте кронштейнов и щеткодержателей является мастер ремонтного цеха. Мастер обязан в совершенстве знать безопасную эксплуатацию всех механизмов и приспособлений, применяемых при ремонте, следить за их исправностью и правильной эксплуатацией. Слесаря по ремонту осуществляют постановку агрегатов на ремонтные позиции, их снятие после ремонта, зацепление деталей при их разборке и сборке. Все эти работы выполняются работниками, имеющими право на выполнение данного вида работ. Не допускать к работе работников с механизмами, необученных и не сдавших экзамены. Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 16 ЛИТЕРАТУРА 1. Находкин В. М., Яковлев Д. В., Черепашенец Р. Г. Ремонт электроподвижного состава: Учебник для техникумов железнодорожного транспорта /Под ред. В. М. Находкина. М.: Транспорт, 1989. 295 с. 2. Сементовский Э. Техническое обслуживание и ремонт подвижного состава Издательство: Транспорт: 1987 3. Энциклопедия «Железнодорожный транспорт» под ред. Н. С. Конарева Лист Изм. Лист № докум. Подпись Дата КП 23.02.06.13.000 ПЗ 20 17