Ресурсо- и энергосбережение при производстве древесной

реклама

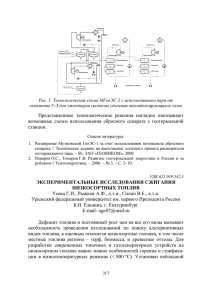

РЕСУРСО- И ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ПРОИЗВОДСТВЕ ДРЕВЕСНОЙ МАССЫ НА ДЕФИБРЕРАХ А. Д. Хахаев, Д. А. Екимов ПетрГУ, Петрозаводск Древесная масса (ДМ) и целлюлоза – основные компоненты бумаги. Более 60% всей электроэнергии ЦБП расходуется на производство этих компонент. Следовательно, совершенствование технологии их выработки – это прямой путь к повышению рентабельности предприятия. Решения, разрабатываемые авторами, направлены на обеспечение необходимого качества бумаги, а значит, качества древесной массы и целлюлозы, при удовлетворительной производительности и минимальных энергозатратах. Качество древесной массы, характеризуемое фракционным составом и структурой волокнистых элементов, зависит от условий, в которых происходит процесс истирания. В настоящее время на многих предприятиях оценка качества ДМ производится в лаборатории, которая дает заключение о следующих показателях: 1. Степень помола; 2. Разрывная длина; 3. Сопротивление раздиранию; 4. Сорность. На выполнение самого короткого анализа одного образца в лаборатории уходит более 10 минут, а полнопрофильный анализ занимает более 40 минут. Однако результат такого анализа к этому времени уже непригоден для управления процессом и воспринимается лишь как оценка работы дефибрерщика, который, часто, вынужден на глаз делать предварительную оценку качества ДМ каждые 10–20 минут, наблюдая на просвет степень разработки волокон ДМ. Такая оценка является субъективной величиной, а ее правильность зависит от опыта дефибрерщика. В этой ситуации незаменимо устройство для экспресс-контроля показателей качества древесной массы. Учеными ПетрГУ при участии специалистов ОАО "Кондопога" ведется разработка такого прибора. Анализ технико-экономических показателей работы ДМЗ показал, что имеет место большой разброс в режимах работы дефибреров, обусловленный недостаточным контролем параметров технологического процесса. Большая часть дефибреров работает в режиме либо с повышенным удельным энергопотреблением, либо с пониженным качеством древесной массы. Лишь малая часть дефибреров работает в режиме, близком к оптимальному. Применение средств оперативного контроля, объединенных в автоматизированную систему, позволит непрерывно контролировать и удерживать основные параметры процесса вблизи оптимума на всех дефибрерах, что приведет к снижению удельного энергопотребления по расчетам не менее чем на 5%. Следующий важный фактор, оказывающий значительное влияние на технологический процесс дефибрирования, это состояние поверхности дефибрерного камня, которое влияет на вторичные процессы рафинирования волокон и характеризуется конфигурацией, глубиной насечки, степенью "засаливания" и износа. Оно изменяется со временем, поэтому для поддержания качества волокна на заданном уровне необходимо периодически прибегать к процедуре насечки. Известно, что процедура насечки дефибрерного камня ведет к временному ухудшению качества ДМ, причем для установления нормального режима работы требуется длительный промежуток времени, вслед за которым идет рабочий период. Время установления режима составляет примерно одну четверть от времени всего цикла. Так как на производстве ДМ потоки от нескольких дефибреров смешиваются в едином бассейне, то принципиальное значение имеет именно суммарное качество ДМ. На данном этапе возникает задача планирования процедурой насечки наряду с задачами пуска и останова дефибреров. Таким образом, экономии энергетических ресурсов можно добиться как за счет оптимизации работы одного дефибрера, так и за счет оптимизации управления группой дефибреров цеха. На основе изложенных решений, для ДМЗ ОАО "Кондопога" была разработана автоматизированная система управления дефибрерным производством с высоким уровнем рентабельности.