ВИДЫ ПОВЕРХНОСТЕЙ

реклама

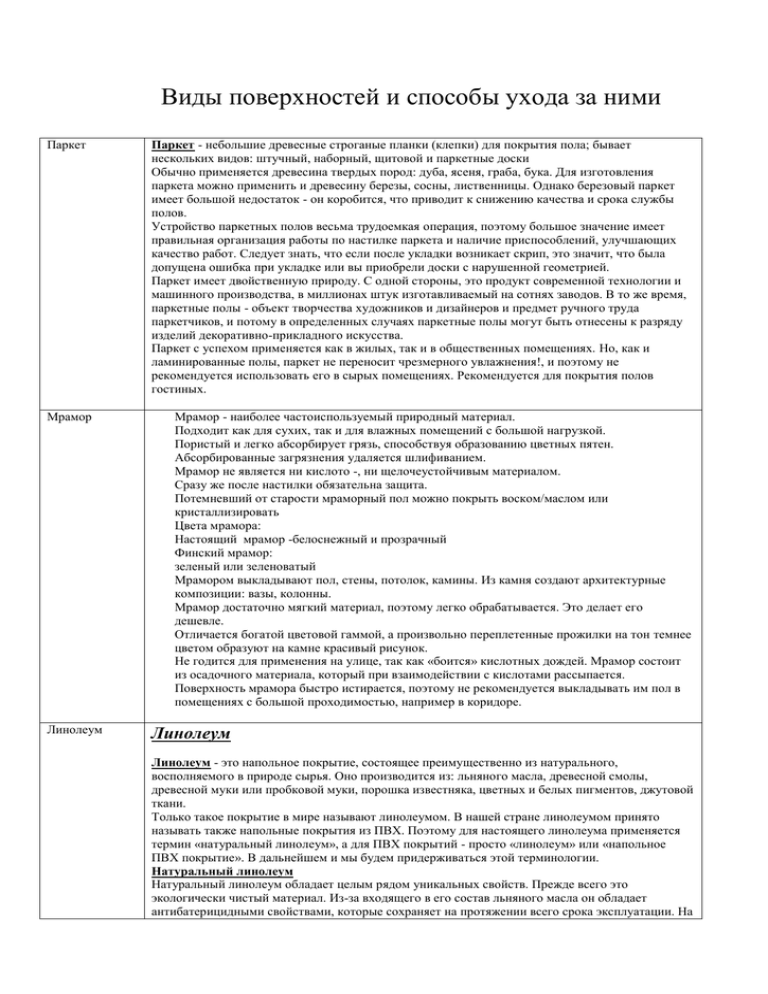

Виды поверхностей и способы ухода за ними Паркет Мрамор Линолеум Паркет - небольшие древесные строганые планки (клепки) для покрытия пола; бывает нескольких видов: штучный, наборный, щитовой и паркетные доски Обычно применяется древесина твердых пород: дуба, ясеня, граба, бука. Для изготовления паркета можно применить и древесину березы, сосны, лиственницы. Однако березовый паркет имеет большой недостаток - он коробится, что приводит к снижению качества и срока службы полов. Устройство паркетных полов весьма трудоемкая операция, поэтому большое значение имеет правильная организация работы по настилке паркета и наличие приспособлений, улучшающих качество работ. Следует знать, что если после укладки возникает скрип, это значит, что была допущена ошибка при укладке или вы приобрели доски с нарушенной геометрией. Паркет имеет двойственную природу. С одной стороны, это продукт современной технологии и машинного производства, в миллионах штук изготавливаемый на сотнях заводов. В то же время, паркетные полы - объект творчества художников и дизайнеров и предмет ручного труда паркетчиков, и потому в определенных случаях паркетные полы могут быть отнесены к разряду изделий декоративно-прикладного искусства. Паркет с успехом применяется как в жилых, так и в общественных помещениях. Но, как и ламинированные полы, паркет не переносит чрезмерного увлажнения!, и поэтому не рекомендуется использовать его в сырых помещениях. Рекомендуется для покрытия полов гостиных. Мрамор - наиболее частоиспользуемый природный материал. Подходит как для сухих, так и для влажных помещений с большой нагрузкой. Пористый и легко абсорбирует грязь, способствуя образованию цветных пятен. Абсорбированные загрязнения удаляется шлифиванием. Мрамор не является ни кислото -, ни щелочеустойчивым материалом. Сразу же после настилки обязательна защита. Потемневший от старости мраморный пол можно покрыть воском/маслом или кристаллизировать Цвета мрамора: Настоящий мрамор -белоснежный и прозрачный Финский мрамор: зеленый или зеленоватый Мрамором выкладывают пол, стены, потолок, камины. Из камня создают архитектурные композиции: вазы, колонны. Мрамор достаточно мягкий материал, поэтому легко обрабатывается. Это делает его дешевле. Отличается богатой цветовой гаммой, а произвольно переплетенные прожилки на тон темнее цветом образуют на камне красивый рисунок. Не годится для применения на улице, так как «боится» кислотных дождей. Мрамор состоит из осадочного материала, который при взаимодействии с кислотами рассыпается. Поверхность мрамора быстро истирается, поэтому не рекомендуется выкладывать им пол в помещениях с большой проходимостью, например в коридоре. Линолеум Линолеум - это напольное покрытие, состоящее преимущественно из натурального, восполняемого в природе сырья. Оно производится из: льняного масла, древесной смолы, древесной муки или пробковой муки, порошка известняка, цветных и белых пигментов, джутовой ткани. Только такое покрытие в мире называют линолеумом. В нашей стране линолеумом принято называть также напольные покрытия из ПВХ. Поэтому для настоящего линолеума применяется термин «натуральный линолеум», а для ПВХ покрытий - просто «линолеум» или «напольное ПВХ покрытие». В дальнейшем и мы будем придерживаться этой терминологии. Натуральный линолеум Натуральный линолеум обладает целым рядом уникальных свойств. Прежде всего это экологически чистый материал. Из-за входящего в его состав льняного масла он обладает антибатерицидными свойствами, которые сохраняет на протяжении всего срока эксплуатации. На таком линолеуме не размножаются бактерии. По этой причине его укладывают в больницах, детских и учебных заведениях. Натуральный линолеум относится к группе трудновоспламеняемых материалов: например, упавшая горящая сигарета не оставляет на нем следа. Это покрытие антистатично, устойчиво к бытовой химии и агрессивным средам, его можно укладывать на полы с подогревом. Сразу же после укладки линолеум рекомендуется покрывать специальным защитным составом, отталкивающим грязь, и отполировать. Впоследствии эту операцию нужно будет повторять одиндва раза в год. Что такое ПВХ-линолеум ПВХ – линолеум делают из синтетического полимера поливинилхлорида с добавками пластификаторов, пигментов и наполнителей ( известковая мука и пр.). В настоящее время свыше 80% всего выпускаемого в мире линолеума приходится на долю ПВХ- покрытий. Классификация ПВХ – линолеума В зависимости от состава и технологии производства полотна ПВХ - линолеум может быть гомогенным и гетерогенным. Гомогенный линолеум Гомогенный линолеум представляет собой однородное по всей толщине полотно. Толщина гомогенных покрытий , как правило, 1 ,5-3 мм. Рисунок на таких покрытиях получается довольно простым: однотонный, гранулированный, под «мрамор» и т.д. Такой линолеум используется в помещениях с повышенными эксплутационными нагрузками: в магазинах, аэропортах, коридорах, парадных и т.д. Несколько слов о наполнителях, входящих в состав гомогенного линолеума. Посколько в чистом виде поливинилхлорид – материал достаточно дорогой, то в линолеумную массу добавляют известняк, каолин или тальк. Обычно линолеумы с повышенным содержанием наполнителя стоят дешевле и имеют больший удельный вес, чем качественные покрытия Гетерогенный линолеум Гетерогенный линолеум состоит из нескольких слоев. Общая толщина гетерогенных покрытий колеблется от 2 до 6 мм. В производстве этого материала используется армирующий стеклохолст шириной от 1,5 до 4 м, который играет роль своеобразного «скелета» для всего полотна в целом. Затем на пропитанный холст накатывают основной лицевой слой ПВХ - массы. Далее на него наносят рисунок (в зависимости от дизайна),который защищается прозрачной пленкой - как правило, полиуретановой или из чистого ПВХ. От прочности и толщины этой пленки (0,150,8мм) во многом зависит износостойкость линолеума в целом. Гетерогенный линолеум дороже и сложнее в производстве, чем гомогенный. Зато он отличается богатым выбором рисунков. Подложки современных ПВХ - линолеумов делают из разных материалов: натуральных или синтетических тканей, войлока, пенополимеров и даже коры пробкового дуба. Но чаще всего основу делают из пенополимеров. Применение ПВХ – линолеума В зависимости от области применения ПВХ – покрытия подразделяются на бытовые, коммерческие и полукоммерческие. К коммерческим покрытиям также можно отнести спецлинолеум. Бытовой линолеум – используется в жилых помещениях и отличается богатой гаммой цветовых и дизайнерских решений. Как правило, это гетерогенные покрытия с защитным слоем - 0,15-0,3 мм. Коммерческий линолеум может быть как гомогенным, так и гетерогенным. Защитный слой гетерогенных коммерческих линолеумов прочнее, чем у бытовых и имеет большую толщину (до 0,8 мм) и зачастую в его состав входят различные добавки – антистатики,изоляторы, и даже корунд.Эти покрытия используют в помещениях с высокой нагрузкой по показателю износостойкости: в крупных офисах, магазинах, и даже производственных помещениях промышленной сферы. Полукоммерческий линолеум – занимает промежуточное положение между бытовым и коммерческим покрытием и предназначен для небольших офисов, гостиничных номеров, больничных палат и других помещений подобного рода. Линолеумы специального назначения, можно отнести к разряду - коммерческих. Таким покрытиям задаются какие-то специфические свойства: повышенная звуко -, гидро -, или электроизоляция, термо - или холодоустойчивость, устойчивость к агрессивным средам и т.д. Особенности ухода за ПВХ–линолеумом Основную опасность для поверхности ПВХ-покрытий представляют абразивные материалы – песок, грязь, мелкие камешки,которые можно принести с улицы на подошвах обуви.Чтобы этого избежать , нужно у входа в помещение положить чистящие коврики. Нужно следить за тем, чтобы на линолеум не попадали обувной крем, губная помада, спиртосодержащие продукты. Все это может вызвать пожелтение покрытия, а вернуть ему первозданный вид будет практически невозможно. Длительный контакт ПВХ - покрытий с резиной также вызывает его пожелтение. Перед влажной уборкой , где на полу лежит ПВХ - покрытие,обязательно нужно проводить сухую: так легче удалить абразивные вещества. При уборке не стоит применять агрессивные чистящие средства и растворители. Гомогенные ПВХ - покрытия не имеющие защитной пленки необходимо регулярно натирать защитной мастикой. Гранит Шпон Древесноволокн истые плиты типа ДВП Древесноструж ечные плиты (ДСП) Хрусталь • • • • • • Материал для полов в присутственных местах с большой нагрузкой. При любых условиях характеризуется долговечностью. Прочнее, чем мрамор. Кислото- и щелочестойкий. Низкая абсорбция воды. В случае, если вовремя не удалить, жировые и цветные загрязнения могут образовать пятна. Цвет гранита: серый, красноватый, коричневый, зеленоватый разные вкрапления Шпон - это тончайший слой натуральной древесины. По способу получения он подразделяется на лущёный, строганный или пилёный шпон. Лущеный шпон используется в строительстве и в производстве мебели, пиленый шпон - при изготовлении музыкальных инструментов. Стенки изделий из гибкого шпона могут иметь толщину порядка 1 мм Древесноволокнистыми плитами называются листовые материалы, сформированные из переплетенных древесных волокон. Изготавливают их из древесных отходов или из низкокачественной древесины. Древесное сырье размалывается до состояния ватообразной массы, из нее в водной среде формируется ковер. Нарезанные из него отдельные полотна с относительной влажностью 60-70% подаются на горячее прессование. ДВП находит широкое применение в производстве мебели Древесностружечные плиты представляют собой материал, полученный путем горячего прессования измельченной древесины со связующим веществом (синтетическими смолами) Хрусталь - особый вид стекла, в состав которого в значительном количестве входит окись свинца или бария. Изделия из хрусталя украшаются: - гравировкой, образующей неглубокий матовый рисунок; - огранкой, дающей широкую полированную грань; - резьбой в форме глубоких борозд (треугольного сечения); - шлифовкой. Стеклокерами ка. Это гибридное название относится к материалам, которые вначале были произведены как стекла, а потом во всей своей массе переведены в кристаллическое состояние. Они выпускаются фирмой «Корнинг гласс уоркс» под зарегистрированными торговыми названиями «пирокерамика» и «фотокерамика». Сырьевые материалы для изготовления стеклокерамики примерно те же, что и для изготовления стекла, однако включают некоторые дополнительные добавки, играющие роль зародышеобразователей. После формования одним из обычных способов — прессования, выдувания или прокатки — изделие нагревается до температуры образования ядер кристаллизации. В 1 см3 изделия образуются миллиарды таких ядер, которые вырастают до мельчайших кристаллов, хотя никакой видимой кристаллизации не происходит. Затем температура повышается, и во всем объеме стеклообразного изделия начинается кристаллизация вокруг кристаллов-зародышей. Процесс продолжается до тех пор, пока растущие кристаллы не наталкиваются друг на друга и вся масса изделия не становится кристаллической за исключением малых областей стеклообразной матрицы на границах кристалла. Температуры переработки, зародышеобразования и кристаллизации зависят от состава стекла. В некоторых случаях образование ядер кристаллизации производится воздействием рентгеновского или ультрафиолетового излучения с последующей термообработкой. В отличие от обычной керамики, стеклокерамика не имеет пор, а ее кристаллы меньше размером и более однородны. По сравнению со стеклом-основой стеклокерамика тверже, не деформируется до более высоких температур и в несколько раз прочнее. Одним из первых ее применений были обтекатели ракет. Теперь широко используется стеклокерамическая посуда, которую можно переставлять из холодильника прямо на плиту. Лабораторная посуда, цилиндры двигателей и даже шарикоподшипники изготавливаются из стеклокерамики. СТЕКЛО Шерстяная ткань Кожа (материал), Ламинат Сырьевые материалы. Смесь, или шихта, из которой приготавливается стекло, содержит некоторые главные материалы: кремнезем (песок) почти всегда; соду (оксид натрия) и известь (оксид кальция) обычно; часто поташ, оксид свинца, борный ангидрид и другие соединения. После того как эти материалы тщательно перемешаны друг с другом в требуемых соотношениях, расплавлены при высокой температуре, а расплав охлажден достаточно быстро, чтобы воспрепятствовать образованию кристаллического вещества, получается целевой материал — стекло. текстильная ткань, выработанная из чистошерстяной пряжи или в сочетании её с др. видами нитей, а также из пряжи, полученной из шерсти в смеси с др. волокнами. Основную массу Ш., перерабатываемой промышленностью, составляет овечья; значительно меньшее количество её получают с коз, верблюдов, яков (сарлычья Ш.), кроликов, зайцев, лошадей, коров, оленей, собак и др. животных. вырабатываемый из шкур крупного рогатого скота, верблюжьих, свиных, морского зверя и конских с применением различных дубящих веществ. Ламинат - это не вид паркета, а лишь его имитация. В отличие от природных материалов, ламинат изготовлен не из натурального дерева, он представляет собой печатный декоративный слой на полимерной основе, покрытый износостойкой пленкой. Основа ламинатной доски - древесно-волокнистая плита (ДВП), которая обеспечивает необходимую прочность и жесткость. Поверх нее наклеен бумажный слой, на который нанесен рисунок, имитирующий плотно уложенные дощечки паркета из деревьев ценных пород (бук, клен, вишня). Качество верхнего полиграфического слоя таково, что порой трудно отличить ламинированную доску от изделий из натурального дерева. Имитируется не только порода и фактура дерева, но и шероховатость поверхности. Кроме дерева, есть марки, в которых имитируется камень - мрамор, гранит, ковровые покрытия, кафельная плитка, а также орнаменты, узоры и абстрактные картины. Поверх бумаги с рисунком нанесен защитный слой из акрилатной или меламиновой смолы. В наиболее качественных марках этот поверхностный слой содержит корунд, известный своей твердостью. Этот слой отвечает за такие свойства ламината, как абразивная устойчивость (сопротивление истиранию), невосприимчивость к пятнам, химикатам, действию солнечных лучей, к появлению механических повреждений. В большинстве случаев ламинат - это пластины длинной 1,2-2 метра, шириной 19-20 сантиметров и толщиной 7-8 миллиметров. Но бывает и квадратная форма (38 на 38 сантиметров или 19 на 19 сантиметров). Его цена зависит от прочности, истираемости и водостойкости. В соответствии с европейскими нормами, ламинированный паркет, используемый в жилых помещениях, делится на три класса. Если вы применяете ламинат конкретной группы в соответствии с его назначением, то это покрытие прослужит долго. Преимущества ламината: абразивная устойчивость (сопротивление истиранию); устойчивость к сжатию при длительной нагрузке, ударостойкость, устойчивость к воздействию шпилек каблуков или мебели; устойчивость к воздействию ультрафиолетового излучения, выцветанию (светостойкость); термостойкость, устойчивость к действию тлеющей сигареты; устойчивость к продуктам бытовой химии; антистатичность (не удерживают пыль); простота укладки (сборки); пригодность для монтажа системы отопления в полу; гигиеничность (простота уборки). Ламинированные покрытия могут иметь любой рисунок, но наиболее распространенными являются панели с имитацией 'под дерево' (от каштана и дуба до сосны), также разработаны различные доборы (небольшие квадратные плитки). композитный пол Чем композитный пол, отличается от обычного ламината? От ламината, композитный пол отличается в первую очередь технологией изготовления. Ламинат, выпускаемый, всеми производителями - это ламинат низкого (длительного) давления, процесс изготовления которого, заключается в ламинировании поверхности HDF (ДВП высокого давления) при низком, длительном давлении. Толщина поверхностного износостойкого слоя в этом случае достигает 0.2, реже 0.4 миллиметра. Также следует учесть, что некоторые производители, при изготовлении ламината, используют в качестве основы MDF (ДВП низкого давления, используемое в основном в производстве мебели). Производство композита осуществляется в два этапа: 1. Производство Perstorp MLC - многослойного композита из 5-и слоёв высокопрочной крафтбумаги, пропитанной вытяжкой из смолы деревьев и спрессованной при температуре свыше 200 градусов и высоком давлении. 2. Наклеивание MLC на плиту HDF [сильно спрессованную, при высокой(более 200 грдусов) температуре, древесную пыль с вытяжками из смолы деревьев] пропитанную раствором для защиты от плесени. Массивная доска Массивная доска – это нечто среднее между половой рейкой и штучным паркетом. Массивные доски представляют собой цельные планки, стыкующиеся между собой, по всем четырём сторонам (как у штучного паркета). Снизу каждой планки, имеются пазы для компенсации колебаний размеров вследствие перепада температуры и влажности. Как правило, массивная доска обладает отличной геометрией и качеством поверхности. Поверхность доски может быть покрыта одним или несколькими слоями лака, так же в последнее время стала популярна масляная пропитка, придающая поверхности наибольшую натуральность. Террацо мозаичный пол Традиционный террацо изготавливают из бетона, кусочков мрамора, пигмента и других наполнителей. В настоящее бетон заменили на синтетические уретановые или эпоксидные смолы. Суть технологии заключается в изготовлении элементов пола в виде плит стандартных размеров (60х60х17 мм), которые затем укладываются вплотную друг к другу и притираются, после чего поверхность пола полируется. Плиты состоят из спрессованных осколков мрамора разных цветов и связующего раствора. Хаотичное сочетание геометрических форм и цвета частиц мрамора создаёт калейдоскопический эффект, благодаря которому внешний вид пола меняется в зависимости от интенсивности и угла освещения. Фирмы предлагает разновидности стандартных цветовых решений полов, а также элементы декора в классическом стиле, которые можно выбрать по каталогу сочетание и комбинация которых позволяет добиться огромного числа декоративных эффектов. Наряду с этим существует возможность изготовить пол по индивидуальному проекту, с учётом особых требований заказчика с использованием кусочков муранского стекла, смальты и т.п. стандартных размеров (оригинальные орнаменты, рисунки, логотипы и т.п.). Технология укладки полов требует хорошо подготовленной ровной бетонной стяжки (в пропорции - 300 кг цемента на 1 куб.м. песка) выдержанной не менее 28 дней. Укладка производится на специальную клеящую смесь с максимальным прилеганием плит друг к другу так, чтобы стыки были едва заметны. Через день после укладки специальной смесью, поставляемой вместе с плитами, производится замазка швов. Через 7-10 дней после замазки швов можно приступать к финишной обработке пола, которая включает обработку алмазным шлифовальным кругом, обеспечивающим полное выравнивание поверхности; полирование пола с помощью шлифовальных кругов и полировочного порошка. После окончания полировки поверхность обрабатывают льняным маслом либо специальными водоотталкивающими химическими составами. Магнезиальные полы ЧТО СОБОЙ ПРЕДСТАВЛЯЕТ МАГНЕЗИАЛЬНЫЙ БЕТОН? Для устройства магнезиальных полов используется магнезиальное вяжущее, представляющее собой тонкодисперсный порошок, активной частью которого является оксид магния. Оксид магния, в свою очередь, есть продукт умеренного обжига природных карбонатных пород магнезита или доломита. При затворении водой оксид магния гидратируется очень медленно, проявляя при этом слабые вяжущие свойства. Однако, при затворении водными растворами некоторых солей образуется прочный цементный камень. В частности, при затворении хлористым магнием (бишофитом) получается вяжущее, именуемое цементом Сореля. 1. Укладка бетона осуществляется по металлическим направляющим, устанавливаемым при помощи нивелира, посаженного на предварительно отгрунтованное основание с последующей затиркой поверхности бетоноотделочными машинами и пропиткой поверхности через 10-12 суток защитным полимерным составом. В случае устройства цветных мозаичных полов в бетонную смесь добавляют пигмент. Поверхность затирается и после прошествия 3-5 суток поверхность шлифуется до вскрытия зерен наполнителя (мрамор, цветной гравий и т.д.). Затем поверхность защищается прозрачным полимерным составом. Обычно при новом строительстве, когда возможны осадочные деформации здания или усадочные деформации свежеуложенного основания, устраивается дополнительный скользящий слой под прикрытием из полиэтиленовой пленки, препятствующей передаче напряжений от основания к покрытию, а также слой из пористого пенополиэтилена, отсекающий вертикальные поверхности стен и колонн от покрытия пола. 2. Второй вид укладки бетона осуществляется методом налива цветного магнезиального раствора на специально подготовленное основание и распределяется частично саморастеканием, частично калиброванной раклей до соответствующей толщины с последующим деаэрированием игольчатыми валиками. После полного отверждения наливного состава производится пропитка поверхности прозрачным полимерным составом. Паркетная доска Паркетная доска - вид напольного покрытия из натуральной древесины, появившийся в середине 40-х годов ХХ века. Паркетная доска, рисунком верхнего слоя может имитировать, как массивную доску, так и штучный паркет. Паркетная доска – представляет собой трёхслойную планку толщиной 8 -15 миллиметров и шириной 120 – 210 миллиметров. В производстве верхнего слоя паркетной доски (толщиной 2.5 – 4 мм.), используются ценные породы дерева. Второй слой, расположенный перпендикулярно верхнему, изготавливается из хвойных пород дерева. Он обеспечивает стабильность доски, на 7080 % снижая напряжения, возникающие при изменении влажности и температуры. Нижний слой изготавливается из ели, его волокна расположены перпендикулярно волокнам среднего слоя. Достоинством паркетной доски является то, что они продаются в готовом виде - отшлифоваными и покрытыми лаком или маслом в заводских условиях. Укладывать паркетную доску намного проще, (а соответственно и дешевле), чем штучный паркет и массивную доску. Ещё одним несомненным преимуществом, является её относительно низкая, по отношению к массивной доске, цена. Следует отметить, что в последнее время некоторые производители освоили выпуск бесклеевой (замковой) паркетной доски, что, несомненно, ещё облегчает её укладку.