Документ 516836

реклама

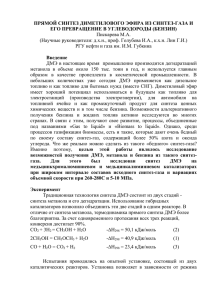

На правах рукописи ЛЯХИН Дмитрий Владимирович ПОЛУЧЕНИЕ ДИМЕТИЛОВОГО ЭФИРА ИЗ СИНТЕЗ-ГАЗА НА БАЗЕ МЕТАНОЛЬНОГО ПРОИЗВОДСТВА Специальность 05. 17. 01 Технология неорганических веществ АВТОРЕФЕРАТ диссертации на соискание учёной степени кандидата технических наук Иваново 2008 Работа выполнена в Государственном образовательном учреждении высшего профессионального образования Ивановский государственный химикотехнологический университет на кафедре «Технология неорганических веществ» и в ОАО «Новомосковская акционерная компании «Азот» Научный руководитель: доктор технических наук, профессор Морозов Лев Николаевич Официальные оппоненты: доктор технических наук, профессор Липин Александр Геннадьевич, Ивановский государственный химико-технологический университет доктор технических наук, профессор Савостьянов Александр Петрович Южно-Российский государственный технический университет (Новочеркасский политехнический институт) Ведущая организация: ООО «НИАП – Катализатор», г. Новомосковск Защита состоится 9 февраля 2009 г. в 10 час. на заседании Совета по защите докторских и кандидатских диссертаций Д. 212.063.02 при Государственном образовательном учреждении высшего профессионального образования Ивановский государственный химико-технологический университет по адресу: 153000, г.Иваново, пр. Энгельса, 7, ауд. Г - 205. С диссертацией можно ознакомиться в библиотеке ГОУ ВПО ИГХТУ по адресу: 153000, г.Иваново, пр. Энгельса, 10. Автореферат диссертации разослан 23 декабря 2008 г. Ученый секретарь Совета по защите докторских и кандидатских диссертаций, д.т.н., ст.н.с. Гришина Е.П. 2 Общая характеристика работы Актуальность темы диссертации. Синтез-газ (оксиды углерода и водород) является исходным сырьём для ценных химических продуктов, в том числе метанола. Технология синтетического метанола хорошо отработана, а его производство получило значительное распространение из-за широкого использования метилового спирта в промышленности. В последнее время становится актуальным получение и использование диметилового эфира (ДМЭ), производство которого может быть основано или на реакции дегидратации метанола, или на прямом получении его из синтез-газа. ДМЭ позволяет решить приобретающие все большую остроту ряд проблем ухудшения окружающей среды, включающие атмосферное загрязнение и истощение ресурсов. ДМЭ относится к хладагентам, обладающим нулевым значением потенциала озоноразрушения (ODP). Использование ДМЭ в качестве моторного топлива позволяет радикально улучшить качество выхлопа дизельных двигателей с уменьшением выброса вредных компонентов. ДМЭ, в качестве полупродукта, легко превращается в бензин, характеризующийся улучшенными экологическими характеристиками (преобладание разветвленных углеводородов) и минимальным содержанием нежелательных примесей. В настоящее время, как в России, так и за рубежом имеются разработки технологии прямого получения ДМЭ из синтез-газа, минуя стадию синтеза и очистки метанола, что является наиболее прогрессивным и экономичным решением. Для получения ДМЭ возможно использовать оборудование метанольного производства, имеющего близкую технологию, что позволяет существенно снизить капитальные затраты на новое строительство. В тоже время, практический опыт эксплуатации промышленных установок синтеза ДМЭ почти отсутствует. Нет готовых технических решений и хорошо отработанных технологий. Серийный выпуск промышленного катализатора синтеза ДМЭ не налажен, также как и отсутствует опыт его эксплуатации. Кроме того, необходима разработка технологии выделения и очистки ДМЭ. Отсутствуют разработки методов анализа состава ДМЭ, полученного по промышленной технологии из синтез-газа. Поэтому работы, направленные на усовершенствование технологической схемы получения ДМЭ из синтез-газа на базе метанольного производства и последующей его очистки является актуальными. Цель работы. На основе изучения процессов каталитического синтеза и выделения чистого ДМЭ разработать мероприятия, позволяющие улучшить технологию получения диметилового эфира из синтез-газа. Для решения поставленной задачи необходимо: 1. Исследовать свойства различных каталитических систем, в том числе гибридных катализаторов, в процессе дегидратации метанола и прямого синтеза ДМЭ из синтез-газа; 2. Идентифицировать параметры кинетического уравнения каталитической реакции дегидратации метанола; 3. Разработать математическую модель каталитического процесса получения ДМЭ и провести численное моделирование для промышленного реактора с целью выбора рациональных режимов работы; 4. Провести промышленные испытания катализатора прямого синтеза ДМЭ из синтез-газа; 5. Исследовать процесс выделения и очистки ДМЭ в промышленных условиях и разработать мероприятия по усовершенствованию данной технологии; 3 6. Разработать методику выполнения измерений состава ДМЭ для контроля качества продукта. Научная новизна работы заключается в том, что, научный подход к решению производственной задачи получения диметилового эфира использован на основных стадиях действующего метанольного производства: - исследованы нанесённые катализаторы и их комбинации с промышленным катализатором синтеза метанола, обеспечивающие получение диметилового эфира из метанола и синтез-газа; - методом математического моделирования установлены рациональные режимы эксплуатации и способы загрузки катализаторов в реактор для получения метанола и диметилового эфира; - на основании теоретических расчетов и экспериментальных данных по состоянию гетерогенной системы «жидкий диметиловый эфир – диоксид углерода» предложены технические решения по улучшению технологической схемы ректификации для получения чистого ДМЭ. Практическая значимость работы - Проведена апробация процесса совместного получения метанола и диметилового эфира на действующем оборудовании метанольного производства, установлены режимы его промышленного получения из синтез-газа и направления усовершенствования технологии. - Усовершенствована технологическая схема ректификации метанола-сырца с выделением чистого ДМЭ, что позволило снизить содержание примесей в продукте и сократить его потери со сдувками. - Разработана методика анализа диметилового эфира, которая включена в технические условия на ДМЭ: ТУ 2434-059-05761643-2001 «Эфир диметиловый жидкий», аттестована в соответствии с требованиями ГОСТ Р 8.563-96 и зарегистрирована в ФГУП «ВНИИМС». Достоверность результатов основывается на применении современных методов исследования, воспроизводимостью данных в пределах заданной точности анализа и проверкой адекватности моделей по результатам промышленных испытаний гибридного катализатора и системы разделения продуктов синтеза. Личный вклад автора заключается: - в проведении экспериментальных исследований по изучению активности нанесённых и гибридных катализаторов в процессах получения ДМЭ; - в постановке и решению технической задачи по математическому моделированию процесса синтеза ДМЭ в реакторе; - в разработке программы и участии в проведении промышленных испытаний бифункционального катализатора получения ДМЭ, анализе и обобщении результатов обследования промышленного агрегата синтеза ДМЭ; - в расчёте процесса и разработке технических решений по совершенствованию технологической схемы ректификации; - в постановке задачи и участии в разработке методики анализа жидкого ДМЭ. Апробация работы. Основные положения и результаты работы докладывались и обсуждались на следующих конференциях: II Украинской научно-технической конференции по катализу, Северодонецк, 2000г., Всероссийской научно-технической конференции по технологии неорганических веществ, Казань, 2001г., Международной научной конференции «Математические 4 методы в технике и технологии», Казань, 2005г., V международной научно-технической конференции по катализу «Укркатализ – V», Киев, 2006г., VI Российской конференции «Научные основы приготовления и технологии катализаторов», г.Туапсе, 2008г. Публикации. По теме диссертации опубликовано 10 печатных работ из них 3 статьи в периодических научных изданиях и 7 тезисов докладов на научно-технических конференциях. Структура и объём диссертации. Диссертация состоит из введения, 6 глав, выводов, списка использованной литературы из 106 наименований и приложений. Работа изложена на 156 страницах, содержит 41 рисунок и 31 таблицу. Содержание работы Во введении обосновывается актуальность темы диссертации, формулируются цели и задачи исследования, научная новизна и практическая значимость работы. В первой главе приводится литературный обзор. Рассматриваются различные каталитические системы в процессе дегидратации метанола с получением ДМЭ, а также синтеза ДМЭ или совместного синтеза метанола и ДМЭ в процессах гидрирования СО и СО2, при этом образование ДМЭ происходит на сложных катализаторах, включающих кислотные центры, образованные оксидом алюминия и другими модифицированными носителями. Рассмотрены различные схемы получения метилформиата. Представлены результаты исследования различных каталитических систем в процессе дегидрирования метанола с образованием метилформиата. Описаны результаты исследований по изучению оксидных и серебросодержащих каталитических систем в процессах переработки метанола в формальдегид. Представлены предлагаемые исследователями механизмы процессов получения ДМЭ как дегидратацией метанола, так и его синтезом из СОсодержащего газа. Описан механизм бифункционального катализа ДМЭ из синтез-газа. Также рассмотрен механизм получения метилформиата и формальдегида из метанола. Рассмотрены технологические схемы и условия проведения процесса получения и выделения ДМЭ. Во второй главе представлена методика проведения эксперимента и расчета основных характеристик для оценки активности катализаторов. Изучены каталитические свойства оксида алюминия в процессе дегидратации метанола с получением диметилового эфира. Исследовано влияние на степень конверсии метанола размера зерен катализатора, начальной концентрации метанола, навески катализатора. С увеличением размера зёрен катализатора степень конверсии уменьшается (рис.1), что объясняется уменьшением степени использования внутренней поверхности зерна и влиянием процесса переноса реагентов в порах катализатора. Сравнение активности мелкой фракции катализатора при различной начальной концентрации метанола в исходной смеси показывает, что скорость реакции не подчиняется уравнению первого порядка, так как степень конверсии выше при более низкой концентрации метанола на входе в реактор. Поэтому далее, при математическом моделировании процесса, использовалось кинетическое уравнение, приводимое в соответствующей научной литературе. Для идентификации параметров кинетического уравнения реакции дегидратации метанола на оксиде алюминия, а именно: предэкспоненциального множителя и энергии активации, проведён эксперимент с варьированием концентрации метанола в исходном газе и объёма загрузки мелкой фракции катализатора в отсутствие диффузионного торможения. Представлен соответствующий алгоритм расчета и определены ки5 Степень конверсии метанола, % 100 Рис.1. Зависимости степени конверсии метанола от температуры реакции при различном фракционном составе катализатора -Al2O3 (начальная концентрация метанола в смеси от 4,3 до 5,1 об. %): 1 - фракция 1,0 – 2,0 мм, mк=1,5 г; 2 - фракция 0,31 - 0,50 мм, mк=1,5 г; 3 - фракция 0,16 - 0,25 мм,mк=1,55 г. 75 3 50 2 1 25 0 150 175 200 225 250 Температура реакции, 0С нетические параметры уравнения, которые далее использовали при численном моделировании процесса в промышленном реакторе. Представлены подходы к определению параметров процесса при работе с крупной фракцией катализатора (dгран > 0,3 мм), где учитывается скорость переноса реагентов в порах. С целью улучшения свойств катализаторов переработки метанола исследованы каталитические свойства модельных образцов, полученных нанесением на -Al2O3 оксидов меди и цинка, с концентрациями от 1 до 10 мас.%. При относительно низких температурах (175-250 0С) на данных катализаторах наряду с ДМЭ образуется метилформиат (МФ), а при более высоких температурах выход диметилового эфира резко снижается и в продуктах появляется метан. Показано, что с увеличением содержания меди в катализаторе наблюдается рост удельной производительности по диметиловому эфиру и метилформиату при невысоких температурах. Наряду с этим происходит разложение метанола на более лёгкие газы – СО, СО2, Н2. Эксперименты по определению каталитической активности образцов с разной загрузкой катализатора, подтверждают, что диметиловый эфир и метилформиат являются промежуточными веществами в ряду реакций разложения метанола на более простые вещества. С уменьшением объёма загрузки катализатора удельная производительность его по диметиловому эфиру и метилформиату возрастает, то есть данные продукты не успевают разлагаться из-за малого времени контакта веществ с катализатором. Проведенные исследования в среде с повышенным содержанием водорода показали, что общая скорость химической реакции на данных катализаторах существенно ниже, т. е. в присутствии водорода подавляются некоторые маршруты переработки метанола. Так водород, являясь продуктом дегидрирования метанола, снижает как равновесную концентрацию метилформиата, так и скорость его образования вдали от равновесия. В то же время количество образующегося диметилового эфира, в общем, несколько увеличивается, как при низких температурах, так и при высоких температурах реакции (рис. 2). Если при низких температурах это увеличение обусловлено подавлением параллельного маршрута образования метилформиата, и соответственно большая часть метокси-групп может перейти в диметиловый эфир, то при высоких температурах очевидно большая концентрация водорода подавляет реакцию разложения диметилового эфира, так как водород является одним из его продуктов. Согласно литературным данным, механизм получения ДМЭ из синтез-газа предполагает образование метанола и его последующую дегидратацию, поэтому в настоящей работе изучен процесс получения метанола и диметилового эфира на смеси катализаторов: метанольного CuO∙ZnO∙Al2O3 (СНМ-У, С-79) и активной -Al2O3 (кислотно6 Уд. производительность, мкмоль/с*г 3,5 Рис.2. Зависимости производительности катализатора CuO∙ ZnO/Al2O3 от температуры реакции в реакции разложения метанола по ДМЭ (1; 1'), МФ (2; 2’) и метану (3; 3’): 1, 2, 3 – исходная смесь MeOH/Ar; 1’, 2’, 3’ – исходная смесь MeOH/(Ar+H2). 1' 3 2,5 2 1 1,5 1 2 0,5 3 2' 3' 0 150 175 200 225 250 275 300 325 350 Температура реакции, град.С основного). Были апробированы различные способы смешения этих катализаторов: механическая смесь гранул, смесь мелкой фракции катализаторов с последующим таблетированием, а также смесь катализаторов, обработанную в вибромельнице с последующим таблетированием. Показано, что более тесный контакт частиц катализаторов, который достигается при измельчении смеси и таблетировании, ухудшает каталитические свойства системы в отношении получения диметилового эфира. Это может быть обусловлено перекрытием активной поверхности оксида алюминия мелкими частицами метанольного катализатора, и исключением её из реакции. С увеличением доли метанольного катализатора в смеси (при одинаковом объёме загрузки) сильно возрастает концентрация образующегося диметилового эфира (рис. 3). Это говорит о сильной зависимости скорости маршрута дегидратации от концентрации исходного вещества – метанола. При этом, большая доля кислотно-основного катализатора еще не обеспечивает высокую производительность смеси по диметиловому эфиру, т.к. при более низкой концентрации метанола скорость его дегидратации также получается невысокой. Перерасчет общей производительности смеси на индивидуальные катализаторы показывает, что с увеличением доли кислотно-основного катализатора его удельная производительность уменьшается. В тоже время производительность метанольного катализатора, с учетом количества образовавшегося диметилового эфира, остается величиной примерно постоянной, но увеличивается по сравнению с работой индивидуального метанольного катализатора, что обусловлено переработкой образующегося метанола на кислотно-основном компоненте смеси. Третья глава посвящена математическому моделированию. Для расчета процесса получения метанола и диметилового эфира на смеси катализаторов в промышленном реакторе разработана математическая модель и соответствующее программное обеспечение. В основе описания лежит двухфазная модель, в которой рассматриваются концентрации реагентов в объеме газового потока и грануле катализаторов. Разность температур между катализатором и потоком не учитывается, т.к. в условиях промышленного катализа коэффициент теплоотдачи оказывается достаточно высоким, а теплопроводность материала катализатора обеспечивает прогрев гранул. В математическом описании промышленного аппарата не учитывается диффузионное торможение в порах катализатора, а таблетки рассматриваются как гранулы с определённой эффективной активностью объёма катализатора. 7 Производительность смеси катализат. по ДМЭ и CH3OH, мкмоль/с.г Рис.3 Зависимости производительности механической смеси CuO∙ZnO∙Al2O3(С79)//Al2O3 по метанолу (1,2) и диметиловому эфиру (1’,2’) от температуры реакции при различном соотношении катализаторов (г): 1 - 0.05 / 0.05, 2 - 0.025 / 0.075. 0,01 1' 0,008 0,006 1 0,004 2 0,002 2' 0 150 200 250 300 350 Температура реакции, град. С Реакция, протекающая на метанольном катализаторе описывается следующими маршрутами: 1. СО2 + 3Н2 → СН3ОН + Н2О 2. СО + Н2О → СО2 + Н2 а на кислотно-основном катализаторе: 3. 2СН3ОН → СН3-О-СН3 + Н2О 4. СО + Н2О → СО2 + Н2 Дифференциальные уравнения теплового и материального балансов, отражающие изменение потоков ключевых компонентов: СО, СО2, СН3ОН, СН3-О-СН3 на различных катализаторах, запишутся следующим образом: dХ51/dvс = ω1(1- εмк) dХ12/dvс = ω2(1- εмк) dХ6/dvс = ω3(1- εко) dХ24/dvс = ω4(1- εко) dТ/dvс = - 1/ΣХicрi( ΔHrk·ωk(1- εмк) + ΔHrk·ωk(1- εко) - КТSТ(Т – Тк)) k 1, 2 k 3, 4 где Х iк – поток i – ого компонента по к – му маршруту. Начальные условия: vc=0, V=Vo, Ni=Nio, Ciп=Cio, T=To, где εмк, εко – порозность метанольного и кислотно-основного катализаторов. Условие равенства скоростей переноса вещества и химической реакции на данном катализаторе: βiSc(Cпiмк – Сi) = (1- εмк) ωiмк; βiSc(Cпiко – Сi) = (1- εко) ωiко; где: Сi, Cпi – концентрация i-ого компонента в объеме потока и на поверхности катализатора, кмоль/м3; S c – поверхность слоя катализатора, м2/м3; β – коэффициент массоотдачи, м/с; ω к – скорость химической реакции по к -му маршруту, кмоль/с.м3; εмк, εко – порозность слоя метанольного и кислотно-основного катализаторов. Проведены расчеты процесса получения диметилового эфира при различных способах загрузки и расположения слоев катализаторов в реакторе. Для более полной переработки синтез-газа и снижения концентрации метанола на выходе из реактора предложен следующий вариант загрузки: 8 - слой метанольного катализатора, обеспечивающий только процесс синтеза метанола, - слой механической смеси метанольного и кислотно-основного катализаторов с различным их соотношением, обеспечивающий синтез и дегидратацию метанола до диметилового эфира, - слой кислотно-основного катализатора для дегидратации остаточного метанола. Зависимости концентрации ДМЭ и производительности смешанной системы по диметиловому эфиру от соотношения катализаторов в их смеси проходят через пологий максимум, а производительность по метанолу снижается с увеличением доли кислотноосновного катализатора в смеси (рис.4). Расчет удельной производительности отдельных катализаторов (кмоль/с.м3) показывает, что съём продуктов: метанола и диметилового эфира значительно увеличивается с уменьшением доли соответствующего катализатора в смеси, что обусловлено увеличением скорости реакции по соответствующему маршруту при уменьшении степени переработки исходных веществ (синтез-газа). Общая производительность смеси катализаторов по метанолу уменьшается при увеличении доли кислотно-основного катализатора. Данный способ загрузки позволяет достаточно близко подойти к равновесному составу реакционной смеси при приемлемых объёмах и соотношении катализаторов. В четвёртой главе описаны испытания бифункционального катализатора прямого синтеза ДМЭ из синтез-газа в промышленном масштабе с использованием действующего производства метанола, работающего под давлением до 30 МПа. Полученные данные позволили произвести оценку технологических аспектов проведения процесса на промышленном оборудовании и эффективность процесса прямого синтеза ДМЭ в данных условиях. Проведён анализ структуры потерь углерода (количество использованного синтез-газа в пересчёте на углерод, не пошедшего на образование жидких продукционных метанола и ДМЭ). Установлено, что наибольшие потери углерода происходят с потоком продувочного газа. В целом по агрегату синтеза степень превращения углеродсодержащего сырья составляет 98%, чему способствует значительный избыток Н2, а концентрация СО2 в циркуляционном газе оказалась невысокой (1.8 %) и ниже её содержания в свежем газе. Поэтому потери СО и СО2 с продувочным газом и танковым газом (ПГ и ТГ) невелики. Однако из-за высокой концентрации ДМЭ в продувках общие потери углерода (углерод, не входящий в жидкий метанол и ДМЭ) в агрегате синтеза получаются достаточно высокими и составляют 17 % от поступившего со свежим газом. Структура потерь углерода с продувочными и танковыми газами следующая: СО, СО2 в Производительность, т(МеОН)/час 0,8 0,6 Рис.4 Зависимости производительности смеси катализаторов (метанольного и кислотно-основного) от доли кислотно-основного катализатора в общем объёме загрузки: 1 – метанол, 2 – диметиловый эфир, 3 – весь образующейся метанол 3 0,4 2 0,2 1 0 0 0,2 0,4 0,6 0,8 9 1 сумме – 13 %, СН3ОН – 4 %, ДМЭ – 83 %, т.е. большая часть углерода теряется с ДМЭ. Высокая концентрация ДМЭ в продувочном газе 6,8 % определяется неблагоприятными условиями конденсации диметилового эфира из циркуляционного газа (ЦГ). Температура конденсации равна 40 оС и обеспечивается использованием в качестве хладогента оборотной воды. При давлении равном 8,0 МПа данная температура является не достаточной для глубокого выделения ДМЭ, поэтому снижение концентрации ДМЭ в ЦГ после узла выделения жидких продуктов составляет всего 0,1%. При данных температуре и давлении происходит образование раствора, содержащего метанол, ДМЭ и Н2О (метанол-сырец). Конденсация паров только ДМЭ в данных условиях невозможна, так как парциальное давление его паров ниже давления насыщенного пара жидкого ДМЭ при данной температуре. Концентрации СН3ОН и ДМЭ в газовой фазе, рассчитанные по закону Рауля, несколько отличаются от фактических значений, поэтому в дальнейшем, при расчёте ректификации этих смесей, рассмотрена данная система с учётом её неидеальности. Для сокращения потерь ДМЭ с продувками необходимо снижение температуры конденсации. Так изменение температуры конденсации с 40 до 10 оС приводит к уменьшению расчетной концентрации ДМЭ после конденсатора с 5% до 3%, т. е. в 1.7 раза. Более полное выделение ДМЭ позволит существенно сократить потери эфира с продувками, а также уменьшить его концентрацию в ЦГ на входе в КС и таким образом увеличить степень переработки оксидов углерода в ДМЭ за один проход через колонну. С использованием экспериментальных данных по составу и расходу технологических потоков установки составлен материальный баланс стадии синтеза. Производительность агрегата синтеза обеспечивала выпуск метанола-сырца (МС) в количестве 1.8 т/час. Состав метанола-сырца приведён в таблице 1. Таким образом, на бифункциональном катализаторе образуется: Таблица 1 Материальный баланс процесса получения метанола и ДМЭ в промышленной колонне под давлением 8.0 МПа Свежий газ № Компонент 1 Циркуляционный газ на входе в КС Продувочный Метанол-сырец газ Содер жание, об. % Об. расход, м3/ч СО 26,15 1281 3,00 1980 1,14 14,0 2 СО2 1,80 88 0,62 409 0,52 6,4 3 СН4 0,28 14 2,59 1709 2,78 34,2 4 N2 0,71 35 1,38 911 1,43 17,6 5 Аr 0,34 17 1,32 871 1,40 17,2 6 Н2 70,72 3465 84,25 55602 85,34 1050 7 ДМЭ 6,30 4158 6,80 83,6 17,0 306 8 СН3ОН 0,51 337 0,55 6,8 66,5 1197 9 Н2О 0,04 23 0,04 0,5 16,5 297 100 66000 100 1230 100 1800 100 4900 Об. Содерж Об. Содер Масс. Содержан расход, ание, расход, жание, расход, ие, об. % м3/ч об. % м3/ч об. % кг/ч 10 ДМЭ - 489 кг/ч, из них 306 кг/ч выводится с МС и 183 кг/ч теряются с ПГ и ТГ; СН3ОН - всего 1208 кг/ч, при этом 1197 кг/ч приходится на МС, а остальная часть теряется с ПГ и ТГ. Доля оксидов углерода, превратившихся в ДМЭ, составляет 36%, остальные 64% расходуются на получение метанола и других органических веществ. Удельная производительность катализатора с учетом всех потерь по ДМЭ составляет 117 кг/м3ч, по метанолу – 288 кг/м3ч. Низкая селективность катализатора по ДМЭ объясняется неудовлетворительной работой узла конденсации и сепарации МС. Расход свежего газа на выработку одной тонны метанола-сырца составляет 2722 м3/т. По результатам испытаний бифункционального катализатора прямого синтеза ДМЭ была проведена проверка адекватности разработанной математической модели путем сопоставления расчётных и полученных при испытаниях данных. При оценке адекватности модели процесса варьировали величину предэкспоненты константы скорости кинетического уравнения маршрута дегидратации метанола (k03), а предэкспоненты для констант скоростей маршрутов синтеза метанола (k01) и паровой конверсии монооксида углерода (k02) оставляли неизменными и числено равными значениям, полученными ранее для метанольного катализатора. Промышленный катализатор – СНМ– У (модифицированный), с повышенным содержанием -Al2O3, рассматривали как смесь метанольного катализатора СНМ–1У и -Al2O3 в соотношении 1:1 по объёму. Результаты модельных расчетов представлены на рис.5. При промышленных испытаниях, общая производительность колонны синтеза по диметиловому эфиру составила 489 кг/ч, или, в среднем, с первой полки (0,6 м3) снимается ~77 кг ДМЭ/ч. Эту величину дают и модельные расчеты при значении предэкспоненты - 2.1012 кмоль ДМЭ/с.м3.МПа, что несколько отличается от величины, полученной при идентификации параметров уравнения скорости на мелкой фракции оксида алюминия. Однако, в данных условиях испытаний используется не механическая смесь гранул, а гибридный катализатор типа СНУ-У (модифицированный), где оксид алюминия получается при разложении гидроксида алюминия при термообработке катализаторной массы, и его активность может существенно отличаться от индивидуального Al2O3. Кроме этого, на крупной грануле степень использования объёма катализатора существенно ниже за счёт наложения эффекта переноса реагентов в порах. Расчетная температура на выходе из слоя при этом составляет 232 0С, что хорошо согласуется 0,10 1,0 0,08 0,8 2 0,06 0,6 0,04 0,4 0,02 0,2 3 0,00 0,0 0 2 4 6 8 Предэкспонента константы скорости, k031012, кмоль DME/см3МПа2 11 Степень приближения к равновесию, д.е. Производительность по DME, т/ч 1 Рис.5 Зависимости производительности модифицированного катализатора СНМ-У\\ Al2O3 (0.6 м3) в реакции прямого синтеза диметилового эфира (1) от активности оксида алюминия по маршруту дегидратации метанола (k03), 2, 3 – степени приближения состава реакционной смеси к равновесию по маршрутам дегидратации и синтеза метанола, соответственно. с результатами измерений в промышленном реакторе (239 0С). Поэтому согласование расчётных и экспериментальных данных следует считать удовлетворительным. В пятой главе приведены результаты работы по улучшению условий разделения на промышленной ректификационной установке. Согласно проектной схемы стадии обезэфиривания метанола-сырца (МС) предполагалось получение жидкого ДМЭ не содержащего метанола в колонне предварительной ректификации МС. При этом из куба колонны выводится полностью обезэфиренный метанол-сырец, а продукционный ДМЭ отводится в виде дистиллята. На практике выделяемый ДМЭ содержал существенное количество растворённых газов, в основном СО2, что не удовлетворяло требованиям к качеству готового продукта. Для разработки технических решений, позволяющих обеспечить выпуск жидкого ДМЭ с минимальным количеством СО2 проведены расчёты фазового состава системы «ДМЭ – СО2». Для расчёта паро-жидкостного равновесия системы ДМЭ – СО2 с учётом её неидеальности была применена модель Вильсона, учитывающая взаимодействие между компонентами смеси и позволяющая рассчитать коэффициенты активности через соотношения их мольных объёмов и теплот испарения. Расчёты по данной модели показали, что концентрация СО2 в газовой фазе несколько ниже, чем это следует из закона Рауля. При расчёте размеров ректификационной колонны это приводит к увеличению числа тарелок для достижения заданной степени разделения смеси (табл. 2). Но в реальной колонне термодинамическое равновесие между составами жидкой и газовой фазами, как правило, не достигается, поэтому нами проведены кинетические расчёты по определению коэффициентов массоотдачи в паровой и жидкой фазах. Это позволило определить необходимое число тарелок, которое достаточно хорошо совпадает с фактической конструкцией колонны, для того, чтобы жидкий ДМЭ содержал минимальное количество метанола и СО2. При конденсации паровой фазы из верхней части колонны в конденсаторе происходит растворение СО2 в жидком ДМЭ, которое также обусловлено законами массопередачи и равновесное состояние системы не достигается. Это позволяет отдувать часть углекислоты непоредственно из конденсатора, таким образом снижая концентрацию СО2 в дистилляте и соответственно во флегме и, в конечном итоге, в продукционном жидком ДМЭ, который по усовершенствованной схеме предполагается отводить в виде бокового отбора с одной из верхних тарелок ректификационной колонны. В данном случае необходимо определить конкретную тарелку, на которой концентрации СО2 и СН3ОН в жидком ДМЭ одновременно достигают достаточно низких значений. Таблица 2 Результаты расчёта числа тарелок верхней части ректификационной колонны для разделения смеси ДМЭ – СО2 Модель, используемая для расчёта ректификационной колонны Число тарелок для разделения смеси Равновесие по Раулю 2 Равновесие по Вильсону 3 С учётом неидеальности системы и кинетики массообмена 4 12 Проведено обследование промышленной ректификационной установки по обезэфириванию метанола-сырца (МС) для оценки эффективности её работы. Расчет материального баланса показал значительный унос ДМЭ со сдувками – до 59.7% от количества, приходящего с МС. При этом выделение готового продукта составляло всего 39.0%. Концентрация СО2 в жидком ДМЭ достигает 1.8%, что значительно ухудшает качество готового продукта. Для оценки влияния места отдувки инертных газов на параметры работы узла конденсации паров флегмы рассмотрена зонная модель процесса конденсации паровой смеси в кожухотрубном теплообменнике. Модельные расчёты показывают, что в случае вывода сдувок инертов непосредственно с конденсатора из-за улучшения условий процесса конденсации, происходит увеличение выхода жидкой фазы ДМЭ, при этом расход сдувок инертов сокращается, и в целом эффективность работы конденсатора повышается. Для сокращения потерь и улучшения качества ДМЭ предложено перенести место вывода инертов от сборника флегмы Е-1 непосредственно в конденсатор Т-1. Внедрение данной схемы вывода инертов (рис.6) позволило снизить концентрация СО2 в жидком ДМЭ с 1,8% до 0,9%. Так же наблюдается снижение концентрации паров ДМЭ в сдувках в среднем с 77% до 68%. Эксплуатация установки обезэфиривания по улучшенной схеме отдувки инертов при нагрузке по МС 11,0 т/час позволило повысить выработку товарного ДМЭ с 150 кг/час до 190 кг/час за счет снижения потерь со сдувками. Годовой экономический эффект (2004г.) от внедрения данного предложения составил 556253,79 руб. Выполнен расчёт схемы ректификации с выводом сдувок из сборника флегмы Е1 и боковым отбором продукта с тарелок ректификационной колонны. Расчет колонны с учетом кинетики массопереноса в газовой и жидкой фазах и оценки эффективности тарелок по Мерфри показал существенное снижение концентрации СО2 в жидком ДМЭ при её отборе непосредственно с одной из верхних тарелок ректификационной колонны (таблица 3). сдувки T-1 оборотная вода 40 35 Е-1 K метанол-сырец флегма 16 ДМЭ жидкий Е-2 T-2 Обезэфиренный метанол-сырец Рис. 6 Усовершенствованная схема ректификационной установки обезэфиривания метанола - сырца 13 Таблица 3 Отбор проб ДМЭ по высоте действуюРасчетные значения концентрации СО2 щей ректификационной колонны показал, что средняя концентрация СО2 в жидком ДМЭ с в жидкой фазе для тарелок колонны 35 тарелки колонны составляет 0.17%, что на Концентрация порядок меньше, чем во флегме (1.8%). Таким № тарелки образом, практически подтверждено, что для СО2, мол.% обеспечения достаточно низкой концентра35 0.10 ции СО2 в товарном ДМЭ, при работе данной 36 0.11 ректификационной установки, необходимо производить отбор готового продукта не с по37 0.15 тока флегмы, а с одной из верхних тарелок 38 0.25 ректификационной колонны (рис. 6). В тоже время перенос отбора готового продукта на 39 0.54 более низкие тарелки приводит к росту в нём 40 1.35 концентрации метанола, например, с 0,1 ppm на 40 тарелке до 3 ppm на 35 тарелке. Выбор флегма 3.66 тарелки бокового отбора ректификата определяется обеспечением минимально возможной концентрации СО2 в жидком ДМЭ, а также достижением нормы по содержанию метанола в готовом продукте. Предложено осуществлять отбор жидкого ДМЭ с 35 тарелки ректификационной колонны. В результате внедрения данной схемы бокового отбора возможен выпуск жидкого диметилового эфира, отвечающего требованиям ТУ 2434 – 059 – 05761643 - 2001. Годовой экономический эффект (2006г.) от внедрения предложенной схемы отбора жидкого ДМЭ составил 2882189 руб. В шестой главе представлены результаты разработки методики определения малых концентраций метанола в жидком диметиловом эфире. Выбран хроматографический метод определения метанола с пламенно-ионизационным детектором. Количественную оценку содержания метанола предложено проводить методом внутреннего стандарта. При отборе пробы использован метод экстракции метанола водой из паров ДМЭ. Подобраны условия проведения анализа. Рассмотрено влияние способов отбора пробы на достоверность результата. Разработана процедура подготовки пробы, позволяющая минимизировать неисключенную систематическую погрешность результатов анализа. Методика выполнения измерений (МВИ) массовой доли метанола в жидком ДМЭ внесена в график аналитического контроля Цеха по производству метанола и ДМЭ ОАО НАК «Азот» и использована при разработке ТУ 2434-059-05761643-2001 (Извещения №1 об изменении ТУ 2434-059-05761643-2001 от 01.06.2005г.). МВИ массовой доли метанола в эфире диметиловом жидком аттестована метрологической службой ОАО НАК «Азот» в соответствии с ГОСТ Р 8.563-96. МВИ зарегистрирована в Федеральном реестре методик выполнения измерений, применяемых в сферах распространения государственного метрологического контроля и надзора, ФГУП «ВНИИМС». Регистрационный код МВИ по Федеральному реестру: ФР.1.31.2008.04282. В приложениях представлены акты технического внедрения результатов данной работы, в части испытания катализатора синтеза ДМЭ, совершенствования схемы установки ректификации МС с выделением ДМЭ, разработки методики выполнения измерений массовой доли метанола в жидком диметиловом эфире и технологические расчёты стадии ректификации смеси ДМЭ–СО2. 14 Основные результаты и выводы 1. Исследованы каталитические свойства оксида алюминия и нанесённых медьсодержащих катализаторов на его основе в реакции разложении метанола и установлено влияние состава катализатора и реакционной среды на их активность и селективность по маршрутам образования ДМЭ и метилформиата. 2. Исследованы свойства гибридных катализаторов, включающих метанольные и нанесённые контакты, в реакции получения ДМЭ и метанола из синтез-газа и установлены зависимости их производительности от соотношения катализаторов и способа их загрузки. 3. Разработано математическое описание двухфазной модели каталитического процесса получения ДМЭ из синтез-газа, составлена программа для расчета промышленного реактора и методом численного моделирования обоснованы рациональные способы загрузки катализаторов для максимального выхода целевого продукта. 4. Выполнены расчёты равновесного состояния системы «ДМЭ-СО2» и процесса ректификации данной смеси с учётом её неидеальности и кинетики массообменных процессов. 5. Впервые проведены испытания бифункционального катализатора получения ДМЭ из синтез-газа в промышленном масштабе на действующем производстве метанола под давлением 8,0 МПа и показаны направления усовершенствования технологической схемы производства. 6. Обосновано и реализовано изменение технологической схемы отделения ректификации метанола-сырца с целью получения жидкого ДМЭ за счёт изменения мест вывода готового продукта и сдувок инертных газов, что позволило повысить выработку ДМЭ на 26 % за счет снижения потерь со сдувками, и снизить концентрацию СО2 в жидком ДМЭ с 1,78% до 0,17%. 7. Разработана методика выполнения измерений массовой доли метанола в жидком диметиловом эфире, которая аттестована в соответствии с ГОСТ Р 8.563-96, использована при разработке ТУ 2434-059-05761643-2001, зарегистрирована в Федеральном реестре МВИ и внесена в график аналитического контроля производства метанола и ДМЭ ОАО НАК «Азот». Основные положения диссертации опубликованы в работах: 1. Морозов, Л. Н. Формирование оксидных бифункциональных катализаторов в восстановительных средах / Морозов, Л. Н., Буров, А. В., Ляхин, Д. В., Костров, В. В // II Укр. науч.-техн. конф. по катализу. Тезисы докл. – Северодонецк, 2000. - С. 18. 2. Буров, А. В. Расчет режимов эксплуатации реактора с зернистым слоем бифункционального катализатора / Буров, А. В., Морозов, Л. Н., Ляхин, Д. В. // Всерос. науч.техн. конф. по технологии неорг. веществ. Тезисы докл. – Казань, 2001. – С. 55 – 56. 3. Морозов, Л. Н. Использование нанесенных катализаторов при переработке синтезгаза в режиме бифункционального катализа / Морозов, Л. Н., Ляхин, Д. В., Морозов, А. В., Костров, В. В. // Всерос. науч.-техн. конф. по технологии неорг. веществ. Тезисы докл. – Казань, 2001. – С. 56 – 57. 4. Морозов, Л. Н. Селективность нанесенных медьсодержащих катализаторов - результат сочетания элементов бифунционального катализа / Морозов, Л. Н., Ляхин, Д. В., 15 Коновалов, Д. В., Костров, В. В. //Катализ в биотехнологии, химии и хим. технологии. Сб. материалов Всерос. заоч. конф. – Тверь, 2001. – С. 28 – 30. 5. Морозов, Л. Н. Получение диметилового эфира на медьсодержащих катализаторах / Морозов, Л. Н., Ляхин, Д. В., Костров, В. В., Буров, А. В. // Изв. вузов. Химия и хим. технология. – 2002. – Т. 45, № 6. – С.111 – 113. 6. Буров, А.В. Моделирование и расчет гетерогенно-каталитического процесса при загрузке реактора смесью различных катализаторов / Буров, А.В., Морозов, Л. Н., Ляхин, Д. В. // Математ. методы в технике и технологиях. Сб. матер. 18 Междунар. науч. конф. – Казань, 2005. – Т. 9. - С. 215 – 216. 7. Ляхин, Д. В. Промышленные испытания катализатора прямого синтеза диметилового эфира из СО-содержащего газа на метанольном производстве / Ляхин, Д. В., Какичев, А. П., Морозов, Л. Н., Зупник, Г. В., Дубяков, Т. В. // Хим. пром-сть. – 2005. – Т. 82, № 10. – С. 485 – 491. 8. Морозов, Л. Н. Моделирование процесса получения диметилового эфира при использовании смесей катализаторов в промышленной колонне / Морозов, Л. Н., Ляхин, Д. В., Буров, А. В., Галанина, Е. Е. // V междунар. науч.-техн. конф. по катализу «Укркатализ-V». Тезисы докл. – Киев, 2006. – С. 213 – 214. 9. Ляхин, Д. В. Хроматографическое определение метанола в жидком диметиловом эфире / Ляхин, Д. В., Замуруев, О. В., Бочкарёва, Т. П. // Заводская лаборатория. Диагностика материалов. – 2005. – Т. 71, № 9. – С. 21 – 25. 10. Ляхин Д. В. Промышленные испытания катализатора для получения диметилового эфира из синтез-газа / Ляхин Д. В., Какичев А.П., Овсиенко О.Л., Морозов, Л. Н. // VI Российская конференция «Научные основы приготовления и технологии катализаторов». Тезисы докл. – Новосибирск, 2008. – С. 144 – 145. 16