Анализ производственных процессов

реклама

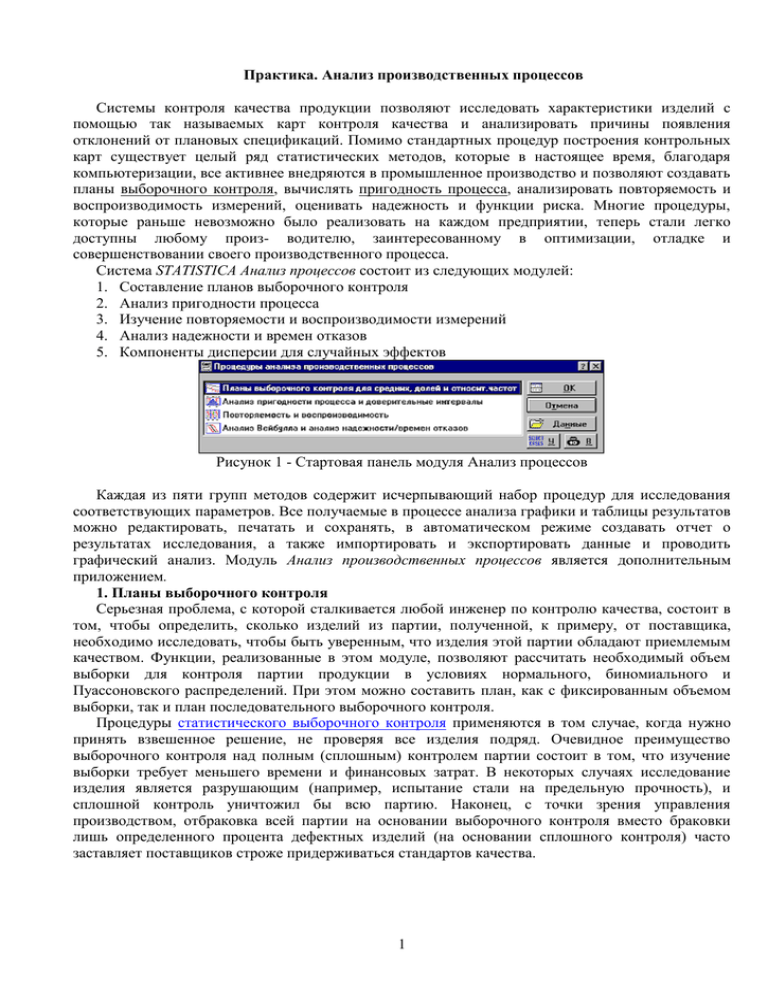

Практика. Анализ производственных процессов Системы контроля качества продукции позволяют исследовать характеристики изделий с помощью так называемых карт контроля качества и анализировать причины появления отклонений от плановых спецификаций. Помимо стандартных процедур построения контрольных карт существует целый ряд статистических методов, которые в настоящее время, благодаря компьютеризации, все активнее внедряются в промышленное производство и позволяют создавать планы выборочного контроля, вычислять пригодность процесса, анализировать повторяемость и воспроизводимость измерений, оценивать надежность и функции риска. Многие процедуры, которые раньше невозможно было реализовать на каждом предприятии, теперь стали легко доступны любому произ- водителю, заинтересованному в оптимизации, отладке и совершенствовании своего производственного процесса. Система STATISTICA Анализ процессов состоит из следующих модулей: 1. Составление планов выборочного контроля 2. Анализ пригодности процесса 3. Изучение повторяемости и воспроизводимости измерений 4. Анализ надежности и времен отказов 5. Компоненты дисперсии для случайных эффектов Рисунок 1 - Стартовая панель модуля Анализ процессов Каждая из пяти групп методов содержит исчерпывающий набор процедур для исследования соответствующих параметров. Все получаемые в процессе анализа графики и таблицы результатов можно редактировать, печатать и сохранять, в автоматическом режиме создавать отчет о результатах исследования, а также импортировать и экспортировать данные и проводить графический анализ. Модуль Анализ производственных процессов является дополнительным приложением. 1. Планы выборочного контроля Серьезная проблема, с которой сталкивается любой инженер по контролю качества, состоит в том, чтобы определить, сколько изделий из партии, полученной, к примеру, от поставщика, необходимо исследовать, чтобы быть уверенным, что изделия этой партии обладают приемлемым качеством. Функции, реализованные в этом модуле, позволяют рассчитать необходимый объем выборки для контроля партии продукции в условиях нормального, биномиального и Пуассоновского распределений. При этом можно составить план, как с фиксированным объемом выборки, так и план последовательного выборочного контроля. Процедуры статистического выборочного контроля применяются в том случае, когда нужно принять взвешенное решение, не проверяя все изделия подряд. Очевидное преимущество выборочного контроля над полным (сплошным) контролем партии состоит в том, что изучение выборки требует меньшего времени и финансовых затрат. В некоторых случаях исследование изделия является разрушающим (например, испытание стали на предельную прочность), и сплошной контроль уничтожил бы всю партию. Наконец, с точки зрения управления производством, отбраковка всей партии на основании выборочного контроля вместо браковки лишь определенного процента дефектных изделий (на основании сплошного контроля) часто заставляет поставщиков строже придерживаться стандартов качества. 1 Рисунок 2 - Результаты выборочного контроля Выборочный контроль По способу отбора изделий, подвергаемых контролю качества, различают сплошной (стопроцентный) и выборочный контроль. Для сокращения затрат на контроль в крупносерийном и массовом производстве больших партий изделий (генеральной совокупности) контролю подвергают только часть партии - выборку. Очевидно, что выборка должно производиться случайным образом. Если уровень качества изделий в выборке соответствует установленным требованиям, то считают, что всю партию можно принять как годную. В противном случае партия бракуется. В ряде случаев вся партия может быть ошибочно забракована, и это считается ошибкой первого рода, или риском поставщика. Ошибка противоположного свойства называется ошибкой второго рода или риском заказчика. Обе ошибки выражаются в процентах и оговариваются при совершении торговых сделок. Если долю дефектных изделий в партии обозначить как q, то где и - соответственно число дефектных деталей и их общее число. где - доля дефектных деталей в выборке; Z - число бракованных деталей; n - объем выборки. Если бы генеральная совокупность и выборка имели распределение деталей по закону равной вероятности, то выборочный контроль значительно упростился бы, но, к сожалению, закономерности не совпадают и в общем случае: что и является причиной ошибок обоих родов при выборочном контроле. Если , то возникает ошибка первого рода и, наоборот. 2 В разных случаях возникают разные законы распределения вероятностей попадания годных и дефектных изделий в выборку, поэтому следует правильно выбирать математический аппарат для оценки качества контроля. При выборочном контроле применяют в основном биномиальный, гипергеометрический, Пуассона и нормальный законы распределения. Первые три являются законами распределения случайных величин и используются при контроле по качественному признаку, когда каждое отдельное испытание в серии имеет только два исхода: изделие годное или дефектное. Нормальный закон используется при контроле по количественным признакам. Биномиальное распределение Биномиальное распределение (этот термин был впервые использован в работе Yule, 1911 г.) определяется следующим образом: f(x) = [n!/(x!*(n-x)!)]*px* qn-x для x = 0,1,2,...,n, где p - вероятность успеха в каждом испытании; q - величина, равная 1-p; n - число независимых испытаний. Гипергеометрическое распределение Многие задачи комбинаторики могут быть сведены к следующей модели. В генеральной совокупности из n элементов имеется элементов красного цвета и черного. Случайным образом выбирается группа из r элементов. Найдем вероятность того, что так выбранная группа будет содержать ровно k красных элементов. Здесь k может быть любым целым числом между нулем и наименьшим из чисел и r. Для того, чтобы найти , заметим, что выбранная группа состоит из k красных и r-k черных элементов. Красные элементы могут быть выбраны различными способами, а черные способами. Так как любой выбор красных элементов может комбинироваться с любым выбором черных, имеем … (1). Определенный таким образом набор вероятностей называется гипергеометрическим распределением. Используя формулу можно переписать (1) в виде … (2). Замечание. Вероятности определены только для k, не превосходящим r или , но, так как при b>a , из формулы (1) и (2) следует, что = 0, если либо k> , либо k>r. Следовательно, определения (1) и (2) могут использоваться для всех при условии, что соотношение = 0 интерпретируется как невозможность такого выбора. 3 Примеры. Проверка качества. При контроле качества продукции выборочной проверке подвергается партия из n изделий. Дефектные изделия в партии играют роль красных элементов. Их число , конечно, не известно. Производится выборка объема r и определяется число k дефектных изделий в ней. Тогда формула (1) позволяет нам сделать выводы относительно истинного значения . Нормальное распределение. Нормальное распределение (этот термин был впервые использован Гальтоном в 1889 г.), также иногда называемое гауссовским, определяется следующим образом: Двумерное нормальное распределение. Две переменные имеют двумерное нормальное распределение, если для каждого фиксированного значения одной переменной соответствующие значения другой переменной нормально распределены. 2М квантиль-квантиль графики Подгонку теоретического распределения к наблюдаемым данным можно зрительно оценить на графике квантиль-квантиль (или К-К) (также называемом графиком квантилей, см. Статистические графики квантиль-квантиль). На этом графике показана связь между наблюдаемыми значениями переменных и теоретическими квантилями. Если наблюдаемые значения попадают на прямую линию, то теоретическое распределение хорошо подходит к наблюдаемым данным. Заметим, что, помимо значений обратного вероятностного интеграла, система STATISTICA также показывает соответствующие накопленные вероятностные значения на противоположной 4 оси, т.е. на графике показаны не только стандартизированные значения теоретического распределения, но и соответствующие p-значения. 2М графики вероятность-вероятность Подгонку теоретического распределения к наблюдаемым данным можно зрительно оценить на графике вероятность-вероятность (также называемом вероятностным графиком, см. Статистические графики вероятность-вероятность). Графики вероятность-вероятность (или В-В) показывают связь функций наблюдаемого и теоретического кумулятивных распределений. Как и для графика квантиль-квантиль значения переменной сначала упорядочиваются по возрастанию. Наблюдению с номером i соответствует значение i/n на одной оси (т.е. функция наблюдаемого кумулятивного распределения) и значение F(x (i)), где F(x(i)) есть значение функции теоретического кумулятивного распределения для соответствующего наблюдения x(i). Если теоретическое распределение хорошо приближает наблюдаемое распределение, то все точки графика должны попасть на диагональную линию. Рисунок 3 - Кривая операционных характеристик 5 В качестве результатов приводятся объемы выборок, кривые операционных характеристик (ОХ), графики планов последовательного выборочного контроля с данными или без них, ожидаемая длина серии (H0/H1), и т.п. Заметим, что модуль Анализ производственных процессов также предоставляет опции для вычисления требуемых объемов выборок и оценок для большого числа исследуемых планов (например, ANOVA) и типов данных (например, двоичных чисел, цензурированных времен отказа, и т.п.). 2. Анализ пригодности процесса Пригодность является одной из важнейших характеристик управляемого процесса. Вычисление показателей (или индексов) пригодности позволяет дать ответ на важный для производителя вопрос: какое количество изделий попадает в заданные границы инженерного допуска? С помощью функций расчета пригодности модуля Анализ производственных процессов можно определить все известные показатели как для нормального, так и для негауссовского распределения характеристик качества. Модуль Анализ производственных процессов содержит полный набор опций для высчисления индексов пригодности процесса для группированных и негруппированных данных (например, Cp, Cr, Cpk, Cpl, Cpu, K, Cpm, Pp, Pr, Ppk, Ppl, Ppu), нормальные/независимые от распределения границы доверительного интервала, а также соответствующие графики пригодности процесса (гистограммы размаха процесса, границы допуска, нормальные графики). Рисунок 4 - Настройка анализа пригодности Если распределение параметров не подчиняется нормальному закону, то можно вычислить модифицированные показатели (например, Cpk, Cpl, Cpu) с помощью квантилей подходящего аппроксимирующего распределения. Модуль Анализ производственных процессов позволяет аппроксимировать данные различными негауссовскими распределениями (например, распределением Вейбулла, логарифмически нормальным, бета, гамма и др.), а также негауссовскими распределениями общего вида с помощью метода моментов. Программа вычислит оценки максимального правдоподобия для этих распределений. Также доступны многочисленные опции для определения качества подгонки соответстующего распределения к данным, включая плотность распределения с наблюдаемыми и ожидаемыми плотностями, статистику d Колмогорова-Смирнова, гистограммы, графики вероятность-вероятность и графики квантильквантиль. Также имеются опции для автоматической подгонки всех распределений и выбора распределения, наилучшим образом подгоняемого к данным. 6 Рисунок 5 - Пример пригодного процесса: итоговая гистограмма 3. Оценка качества. Индексы пригодности процесса Существуют много методов оценки качества, однако как только производственный процесс становится управляемым, возникает следующий вопрос: "в какой степени долговременное поведение процесса удовлетворяет техническим условиям и целям, поставленным руководством?" Рассмотрим, как мы можем оценить пригодность процесса с помощью осмысленных показателей. Итак, следует различать управляемый и неуправляемый процесс. Заметим, что нет смысла изучать пригодность производственного процесса, если он не управляем. Следовательно, первый шаг к организации высококачественного процесса производства состоит в том, чтобы сделать процесс управляемым. Если процесс управляем, то можно ставить вопрос о его пригодности. Возвращаясь к примеру с поршневыми кольцами, заметим, что если дана выборка определенного объема, то можно оценить стандартное отклонение процесса, то есть сигма производства поршневых колец. Затем можно построить гистограмму распределения диаметров поршневых колец. Если распределение диаметров нормальное, то можно сделать выводы о доле поршневых колец, попадающих в границы допуска (см. рис.1). Рисунок 6 - Нормальное распределение, границы допуска 7 Индексы пригодности процесса Общеупотребительными индексами пригодности процесса являются индексы пригодности (Cp и Cpk), т.к. они достаточно полно отражают отношения технически возможных отклонений (размаха процесса) к ±3 сигма пределам от первоначальных спецификаций. Для вычислений нам потребуется стандартное отклонение Сигма 1. Находим размах R(i) для каждой выборки, где R(i) = максимальное значение - минимальное значение для i - ой выборки; 2. Вычисляем средний размах 3. Вычисляем сигма таблицам n , где d(2) можно найти по стандартным статистическим d(2) 2 1.128 3 1.693 4 2.059 5 2.326 6 2.534 7 2.704 8 2.847 9 2.970 Замечание: стандартное отклонение наблюдений не равно стандартному отклонению средних всех выборок, которое является результатом деления стандартного отклонения на квадратный корень из n (объем выборки). НГД, ВГД (нижняя и верхняя границы допуска). Обычно технические условия задают некий диапазон допустимых значений. Разность между НГД и ВГД называется размахом допуска. Формулы индексов пригодности Потенциальная пригодность (Cp). Это простейший и самый естественный показатель пригодности производственного процесса. Он определяется как отношение размаха допуска к размаху процесса; при использовании границ ±3 сигма данный показатель можно выразить в виде . Данное отношение выражает долю размаха кривой (относительно сигма) нормального распределения, попадающую в границы допуска (при условии, что среднее значение распределения является номинальным, то есть процесс центрирован по номиналу). Нижняя/верхняя потенциальная пригодность (Cpl, Cpu). Недостаток показателя Cp состоит в том, что он может дать неверную информацию о производственном процессе в том случае, если среднее процесса отличается от номинального, иными словами, если процесс не центрирован. Для пояснения можно провести некоторую аналогию: Вы стреляете по мишени из ружья. Если попадаете точно "в яблочко", то это высокий Сp; если же прицел смещен, и Вы все время попадаете в узкую область, лежащую далеко от центра, то Сp будет высоким при низкой потенциальной пригодности процесса. Нецентрированность (смещенность) процесса производства можно выразить следующим образом. Сначала можно вычислить верхний и нижний показатели пригодности, чтобы отразить отклонение наблюдаемого среднего процесса от НГД и ВГД. Приняв в качестве размаха процесса границы ±3 сигма, вычислим следующие показатели: 8 Подтвержденное качество (Cpk). Наконец, Cp можно скорректировать, внеся поправку на нецентрированность посредством вычисления . Если процесс идеально центрирован, то Cpk равно Cp, но, при смещении процесса смещается от своего номинального значения, Cpk становится меньше Cp. Высокий Cpk будет только в том случае, когда цель достигнута при минимальном отклонении от среднего. Для понимания смысла индекса производительности рассмотрим еще один простой пример: у Вас есть гараж и машина, которую надо поставить внутрь гаража. Гараж определяет допустимые пределы, машина - результат процесса. Если машина только чуть-чуть меньше, чем гараж, то Вам лучше поставить ее ближе к правой стороне гаража, если Вы хотите потом из нее выйти. Если машина шире, чем гараж, то Вы можете попробовать поставить ее посередине за гаражом, тогда гараж не имеет смысла. Если машина намного меньше, чем гараж (процесс Шесть Сигма), Вы можете поставить ее точно посередине гаража, ближе к правой стороне или даже к левой по вашему желанию. Если процесс с маленькой дисперсией, то Вы сможете поставить машину внутри гаража и этим удовлетворить требования клиентов. Cpk определяет отношение между размерами машины, размерами гаража и тем, насколько далеко от середины Вам надо ставить машину. Пусть результат процесса (машина) может расширяться перед попаданием в границы спецификаций (дверь гаража): Cpk=1/2 – Вы врезались в край двери; Cpk=1 – Вы слегка поцарапали машину о край двери; Cpk=2 – все в норме, даже если Ваша ширина возрастет чуть меньше, чем в 2 раза; Cpk=3 – а теперь можете расширяться почти в 3 раза. Индексы производительности процесса При контроле процесса с помощью карт контроля качества часто бывает полезно вычислять показатели пригодности процесса. Когда набор данных состоит из нескольких выборок, то можно вычислить два разных показателя изменчивости. Один из них – обычное стандартное отклонение для всех наблюдений, не принимающее в расчет, что данные состоят из нескольких выборок; другой показатель оценивает собственный разброс процесса по изменчивости внутри выборки. Если при стандартных вычислениях пригодности используется общая изменчивость процесса, то полученные показатели обычно называют показателями качества процессам Pp и Ppk (process performance) (поскольку они описывают фактическое поведение процесса). Индекс производительности процесса по существу пытается подтвердить то, что полученная Вами выборка способна удовлетворить требования клиентов. Производительность процесса используется только, когда контроль не может быть осуществлен (Например, при пробном производстве небольшого числа изделий). Индекс Cpk краткосрочный, а Ppk – долгосрочный. Cpk говорит, что Ваш процесс сможет делать в будущем. Ppk говорит, насколько хорошо процесс был представлен в прошлом. Вы не можете использовать этот показатель в будущем, как Cpk, потому что процесс не подвергается непрерывному контролю. Значения Cpk и Ppk стремятся почти к одному и тому же значению, когда процесс статистически контролируется. Это происходит из-за того, что в этом случае сигма =стандартное отклонение. Если контроль не осуществляется, значения, естественно, будут различными, разница, возможно, будет достаточно велика. 9 Реалистичней использовать Pp и Ppk, чем Cp или Cpk, так как дисперсия процесса не сочетается с разбиением на выборки. Однако, Cp и Cpk могут быть очень полезны при определении попадания пригодности процесса в определенные границы. Это даст Вам наилучший сценарий развития существующего процесса. Формулы индексов производительности где – стандартное отклонение выборки Негауссовские распределения Рассмотрим что делать, если распределение соответствующего параметра качества или переменной (например, диаметров поршневых колец) не является нормальным. Если того требует поставленная задача, гистограмму можно аппроксимировать отличным от нормального распределением и вычислить показатели пригодности с помощью метода процентилей. Для всех распределений можно также вычислить таблицы ожидаемых частот, ожидаемое число наблюдений, выходящих за рамки технических условий, и построить графики квантиль-квантиль и вероятность-вероятность. Негауссовские индексы пригодности Как уже отмечалось ранее, показатели пригодности в общем случае вычисляются для того, чтобы оценить качество процесса, т.е. чтобы получить оценки разброса производимых изделий (размах процесса) по отношению к размаху допуска. Для стандартных показателей пригодности процесса, основанных на нормальном распределении, размах процесса обычно определяется как 6 сигма, т.е. как плюс-минус утроенная оценка стандартного отклонения процесса. Для стандартной кривой нормального распределения эти границы (zl = -3 и zu = +3) пересчитываются в 0.135 и 99.865 процентили соответственно. Для распределений, отличных от нормального, границы 3 сигма, а также среднее (zм = 0.0) можно заменить соответствующими стандартными значениями, дающими те же величины процентилей под кривой негауссовского распределения. где M – медиана (50 процентиль) соответствующего распределения, Up и Lp – 99.865 и 0.135 процентили соответственно. Обратите внимание, что значения Up и Lp могут быть другими, если размах процесса задан другими границами (например, ±2 сигма). 3. Повторяемость и вопроизводимость Анализ повторяемости и воспроизводимости связан с точностью измерений. В идеальном случае все колебания результатов измерений вызваны изменчивостью самих деталей, и лишь пренебрежимо малая часть зависит от воспроизводимости (погрешностей, вносимых приборами и операторами) и повторяемости (повторных измерений). В модуле Анализ производственных процессов предусмотрены возможности для составления планов экспериментов по изучению 10 повторяемости и воспроизводимости (R & R) измерений, а также специальные процедуры для анализа результатов таких экспериментов, в том числе и методами дисперсионного анализа. Рисунок 7 - Анализ повторяемости и воспроизводимости В модуле могут быть построены и проанализированы эксперименты повторяемости/воспроизводимости с одним и несколькими опытами. Данные для анализа R & R могут быть расположены в неформатированном виде или в виде стандартной таблицы R & R Рисунок 8 - График повторяемости и воспроизводимости Результаты содержат оценки компонент дисперсии (повторяемость или погрешность приборов, изменчивость операторов, изменчивость деталей, изменчивость оператор-деталь, оператор-опыт, деталь-опыт, оператор-деталь-опыт), которые могут быть вычислены с помощью метода размаха, или таблицу дисперсионного анализа. Основываясь на таблице дисперсионного анализа, могут быть оценены доверительные интервалы для компонент дисперсии. Дополнительные статистики для компонент дисперсии включают в себя статистики допустимости, изменчивость процесса и общую изменчивость. Программа также вычислит описательные статистики по операторам и деталям, карты размаха и сигма-карты по операторам и деталям, диаграммы размаха и итоговый 11 график R & R. В модулях Компоненты дисперсии и Visual General Linear Models (включенных в пакет STATISTICA) содержится исчерпывающий набор методов оценивания компонент дисперсии для случайных эффектов. 4. Анализ надежности и времен отказов (анализ Вейбулла) Методы, применяемые для анализа надежности, тесно связаны с исследованием распределения Вейбулла или Гнеденко-Вейбулла (в честь известного профессора Московского Университета), которое, как показывает опыт, хорошо описывает распределение времен отказов и других аналогичных характеристик процесса. В модуле Анализ производственных процессов можно подгонять к данным как двухпараметрическое, так и трехпараметрическое распределение Вейбулла, анализировать как полные, так и цензурированные наблюдения, а также рассматривать группированные данные. Программа позволяет вычислять функции надежности, оценки КапланаМейера, функции риска и многие другие параметры. Методы, предлагаемые в модуле Анализ производственных процессов, позволяют инженеру или исследователю использовать строгий статистический подход для анализа и настройки различных характеристик процесса, а также оценки его качества и пригодности. Рисунок 9 - График распределения для ранговых оценок надежности Пользователь может получить вероятностные графики Вейбулла и оценить параметры распределения, а также доверительные интервалы для надежности. Вероятностные графики могут быть вычислены для полных, однократно и многократно цензурированных данных, и параметры могут быть оценены по графикам интенсивности рангов отказа. Методы оценивания включают метод максимального правдоподобия (для полных и цензурированных данных), веса, которые строятся на основе линейных оценок для полных и однократно цензурированных данных, и модифицированные моментные оценки, обладающие свойством несмещенности. Вычисляются доверительные интервалы для параметров положения, форм и масштаба, а также для процентилей. Программа содержит графики для оценки качества подгонки, а также критерии точности подгонки Холландера-Прошана, Манна-Шойера-Фертига и Андерсона-Дарлинга. Заметим, что в модуле Visual Generalized Linear Models имеются опции для подгонки обобщенной линейной модели из экспоненциального семейства распределений к нормальным и ненормальным данным. 12 5. Компоненты дисперсии для случайных эффектов Модуль Компоненты дисперсии служит для анализа смешанных планов ANOVA/ANCOVA со случайными факторами. Такие факторы часто встречаются в промышленных исследованиях, когда уровни факторов представляют собой значения случайной величины (что противоположно случаю преднамеренного выбора или расположения их экспериментатором); типичные применения могут быть найдены в области анализа повторяемости и воспроизводимости, когда операторы, опыты и детали случайно выбираются (или могут рассматриваться как случайно выбранные) из совокупности операторов, опытов и деталей. Модуль Компоненты дисперсии позволит Вам анализировать планы с любыми комбинациями фиксированных эффектов, случайных эффектов и ковариат. Могут быть эффективно проанализированы очень большие планы ANOVA/ANCOVA: факторы могут иметь несколько сот уровней. Программа проанализирует стандартные факторные (crossed) планы таким же образом, как и иерархически вложенные планы, и вычислит стандартные суммы квадратов типа I, II и III дисперсионного анализа и средние квадраты эффектов в модели. В дополнение к этому Вы можете вычислить таблицу ожидаемых средних квадратов для эффектов в плане, компоненты дисперсии для случайных эффектов в модели, коэффициенты для синтеза деноминатора и полную таблицу ANOVA с критериями, основанными на синтезированных суммах квадратов ошибок и степенях свободы. Поддерживаются также другие методы оценки компонент дисперсии (например, MIVQUE0, максимального правдоподобия, ограниченного максимального правдоподобия). При оценивании методом максимального правдоподобия используются оба алгоритма Ньютона-Рафсона и Фишера, и модель не может быть случайно изменена во время оценивания для обработки ситуаций, когда большинство компонент равны нулю или близки к нулю. Также доступны опции для просмотра взвешенных и невзвешенных маргинальных средних, а также их доверительных интервалов. Могут использоваться расширенные графические опции для визуализации результатов; например, пользователь может получить наложенные столбчатые диаграммы и круговые диаграммы компонент дисперсии. 13