Лекция №4 - Томский политехнический университет

реклама

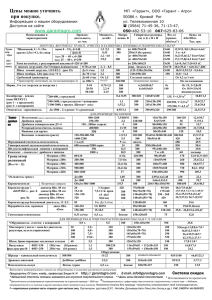

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Оборудование производств редких элементов Курс лекций доцент кафедры ХТРЭ Кантаев Александр Сергеевич 1 Лекция №4 РУДНОЕ СЫРЬЕ И ОБОРУДОВАНИЕ ДЛЯ ЕГО ПЕРЕРАБОТКИ 2 Крупное дробление Щековая дробилка с наибольшим размахом в шпальте Рисунок – 1 Щековая дробилка с наибольшим размахом в шпальте 1 – станина; 2 – подвижная щека; 3 – неподвижная щека; 4 – ось подвижной щеки; 5 – эксцентриковый вал; 6 – шатун; 7 – распорные плиты; 8, 9 – регулировочные клинья; 10 – тяга; 11 – пружина; 12 – маховик; 13 – шкив. 3 Крупное дробление Щековая дробилка с наибольшим размахом в шпальте 4 Крупное дробление Щековая дробилка с наибольшим размахом в зеве Рисунок – 2 Щековая дробилка с наибольшим размахом в зеве 1 – подвижная щека; 2 – ось; 3 – шатун; 4 – эксцентриковый вал; 5 – станина; 6 – маховик 5 Крупное дробление Щековая дробилка с наибольшим размахом в шпальте 6 Крупное дробление Производительность Q щековых дробилок определяют по следующей (теоретической) формуле: где μ – коэффициент разрыхления дробимоо материала, учитывающий пустоты в материале (значение μ колеблется от 0,2 до 0,6); dср – средний диаметр кусков измельченного материала в м; s – длина хода щеки в м; b – длина выпускной щеки в м; n – число полных качаний щеки в минуту; ρ – плотность материала в кг/м3. Средний диаметр кусков измельченного материала: где l – минимальная ширина выпускной щели в м; s – длина хода щеки в м. Для практических расчетов производительности Q щековых дробилок можно пользоваться соотношением: 7 Крупное дробление Конусная дробилка с верхней опорой вертикального вала Рисунок – 3 Конусная дробилка с верхней опорой вертикального вала 1 – станина; 2 – наружный неподвижный конус; 3 – внутренний конус (дробящая головка); 4 – вал дробилки; 5 – гайка вала; 6 – опорная втулка; 7 – вкладышэксцентрик; 8 – коническая зубчатая передача; 9 – загрузочная воронка; 10 – головка корпуса; 11 – привод 8 Крупное дробление Конусная дробилка с верхней опорой вертикального вала 9 Крупное дробление Конусная дробилка с консольным расположением вертикального вала Рисунок – 4 Конусная дробилка с консольным расположением вертикального вала 1 – станина; 2 – неподвижный конус; 3 – подвижный конус; 4 – вал дробилки; 5 – вкладышэксцентрик; 6 – распределительная тарелка; 7 – предохранительное устройство (стяжные болты 10 с пружинами); 8 – броневые плиты; 9 – коническая зубчатая передача; 10 – привод. Крупное дробление Конусная дробилка с верхней опорой вертикального вала 11 Среднее дробление Валковая дробилка 5 1 3 2 4 Рисунок – 5 Схема дробильных валков 1 – рама; 2 – валки; 3 – подвижная ось; 4 – неподвижная ось; 5 – пружина. 12 Среднее дробление 13 Среднее дробление 14 Среднее дробление Между диаметром валков (D) и диаметром измельчаемых кусков (d) существует следующая зависимость: d где D 1 cos 2 – угол захвата. 15 Классификация После осуществления отдельных стадий дробления часто производится грохочение, то есть разделение дробленого материала по крупности. Рис. 6 Качающийся грохот. 1 – корпус; 2 – сито; 3 – пружинящие стержни; 4 – шатун; 5 – эксцентрик. 16 Классификация Качающийся грохот 17 Классификация Качающийся грохот 18 Классификация 19 Измельчение Рисунок – 6. Цилиндрическая шаровая мельница. 1 – барабан; 2 – стальные плиты (футеровка); 3 – шнековый питатель; 4 – патрубок для выхода измельченного материала. 20 Измельчение 21 Измельчение Из мельницы пульпа поступает в гидравлический классификатор: Вода 1 3 Суспензия 2 Слив Пески Рисунок – 7 Схема спирального классификатора 1 – корыто; 2 – спираль; 3 – сливной порог 22 Измельчение Из мельницы пульпа поступает в гидравлический классификатор: 23 Измельчение Рисунок – 8 Каскадная мельница типа Аэрофолл 24 Измельчение 25 Классификация 26