Автоматизированные системы управления химико- технологическими

реклама

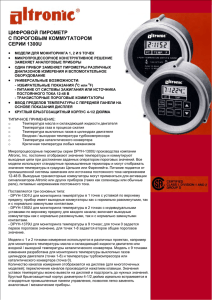

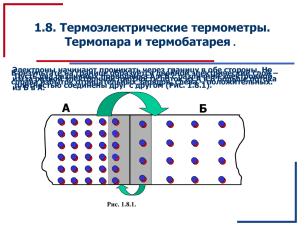

Автоматизированные системы управления химикотехнологическими процессами Доцент, к.т.н., Вильнина Анна Владимировна 1 Системы автоматического контроля Системой автоматического контроля (САК) называют систему, состоящую из объекта управления, контрольно-измерительных приборов, выполняющих функции измерения и различных устройств для преобразования и хранения полученной информации. Объектом управления называется управляемый технологический процесс (ТП) вместе с оборудованием, в котором он осуществляется. 2 Задачи САК • Измерение технологических параметров (это значения величин характеризующие состояние объекта); • Сравнение полученных значений с регламентами и аварийными границами; • Регистрация параметров и отклонений от заданных значений; • Сигнализация аварийных и регламентных отклонений. 3 Классифицирующие признаки САК 1. Число точек (одноточечные и многоточечные). 2. По характеру контролируемых параметров. (универсальные (используют унифицированные сигналы), специализированные). 3. Точности (в рамках установленных по ГОСТу классов точности). 4. Быстродействию. 5. Способ выбора (обегающий, выборочный). 6. Расстоянию от объекта: a) местные; b) дистанционные; c) телемеханические. 7. Видам обрабатываемых сигналов: a) аналоговые , b) дискретные, c) цифровые. 8. Наличию микропроцессорных средств. 9. Надежности. 4 Государственная система приборов Государственная система промышленных приборов и средств автоматизации (ГСП) создана с целью обеспечения техническими средствами систем контроля, регулирования и управления технологическими процессами в различных отраслях народного хозяйства. В основу создания и совершенствования ГСП положены следующие системотехнические принципы: • типизация и минимизация многообразия функций автоматического контроля, регулирования и управления; • минимизация номенклатуры технических средств; • блочно-модульное построение приборов и устройств; • агрегатное построение систем управления на базе унифицированных приборов и устройств; • совместимость приборов и устройств. 5 Классификация изделий ГСП По функциональному признаку все изделия ГСП разделены на следующие четыре группы устройств: • получения информации о состоянии процесса или объекта; • приема, преобразования и передачи информации по каналам связи; • преобразования, хранения и обработки информации, формирования команд управления; • использования командной информации. По виду энергии носителя сигналов: • • • • электрические, пневматические, гидравлические, устройства, работающие без использования вспомогательной энергии - приборы и регуляторы прямого действия. 6 Виды входных сигналов Основные виды унифицированных входных сигналов Вид сигнала Физическая величина Параметры сигнала Постоянный ток 0-5, 0-20, -5-0-5, 4-20 мА Постоянное напряжение 0-10, 0-20 –10-0-10 мВ; 0-10, 0-1 –1-0-1 В Переменное напряжение 0-2, -1-0-1 В Частота 2-8, 2-4 кГц Пневматический Давление 0,2-1 кгс/см*см Гидравлический » 0,1-6,4 МПа Электрический 7 Классификация изделий ГСП По защищенности от воздействия окружающей среды: • • • • Пылезащищенные, Водозащищенные, Взрывобезопасные, Защищенные от агрессивной среды. 8 Классификация изделий ГСП ГОСТ Р 52931-2008 - ПРИБОРЫ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ По защищенности от воздействия окружающей среды изделия подразделяют на следующие исполнения: • обыкновенное - изделия степени защиты IP00 по ГОСТ 14254. Изделия, не предназначенные для работы в условиях воздействия твердых посторонних тел, воды, взрывоопасной и агрессивной среды, интенсивных механических воздействий; • защищенное от попадания внутрь изделия твердых тел (пыли) степени защиты IP3X, IP4X или IP5X по ГОСТ 14254; • защищенные от попадания внутрь изделия воды - степень защиты IPX0 или IPX1 по ГОСТ 14254; 9 Классификация изделий ГСП • защищенные от агрессивной среды; • взрывозащищенные - по ГОСТ 22782.5 (с видом взрывозащиты «искробезопасная электрическая цепь»); • защищенные от других внешних воздействий (температуры, давления, резкие смены температуры). По стойкости к механическим воздействиям изделия подразделяют на исполнения: • виброустойчивое, • вибропрочное, • удароустойчивое, • ударопрочное. Изделия могут быть изготовлены в исполнениях, сочетающих несколько видов защиты. 10 Классификация изделий ГСП Группы исполнений по ГОСТ Р 52931-2008. L1, L2, L3, LX - при размещении в месте, защищенном от существенных вибраций. Могут появляться вибрации только низкой частоты. N1, N2, N3, N4, NX - при типовом размещение на промышленных объектах, где изделия подвержены вибрации от работающих механизмов. V1, V2, V3, V4, V5, VX - при размещении в местах на промышленных объектах при условии, что существует вибрация с частотой, превышающей 55 Гц . 11 Состав кода IP 12 Элементы кода IP и их обозначения Первая характеристичес кая цифра Вторая характеристичес кая цифра Значение для защиты оборудования 0 1 2 3 4 5 6 0 1 2 3 4 5 6 7 8 нет защиты диаметром 50 мм диаметром 12,5 мм диаметром 2,5 мм диаметром 1,0 мм пылезащищенное пыленепроницаемое От вредного воздействия в результате проникновения воды: нет защиты вертикальное каплепадение каплепадение (номинальный угол 15°) дождевание сплошное обрызгивание действие струи сильное действие струй временное непродолжительное погружение длительное погружение Значение для защиты людей нет защиты Тыльной стороной руки пальцем инструментом проволокой проволокой проволокой 13 Элементы кода IP и их обозначения Дополнительная буква (при A необходимости) B От доступа к опасным частям: тыльной стороной руки пальцем C инструментом D проволокой Вспомогательна я буква (при необходимости) H M S Вспомогательная информация, относящаяся к высоковольтным аппаратам состоянию движения во время испытаний защиты от воды состоянию неподвижности во время испытаний защиты от воды 14 Определения и понятия метрологии Метрология – наука об измерениях физических величин, методах и средствах обеспечения их единства, способах достижения требуемой точности. Измерение – определение числового значения физической величины с использованием специальных технических средств. Существует 4 вида измерений: прямые, косвенные, совокупные и совместные. 15 Определения и понятия метрологии Прямыми называют такие измерения, при которых значение измеряемой величины определяют непосредственно из опытных данных (измерение температуры термометром). Прямые измерения производят следующими основными методами: • метод непосредственной оценки; • дифференциальный (разностный) метод; • метод противопоставления; • нулевой (компенсационный) метод. 16 Определения и понятия метрологии Косвенными называют такие измерения, при которых измеряемую величину определяют на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям. При совокупных измерениях значения измеряемой величины определяют решением системы уравнений, полученных из совокупности прямых измерений одной или нескольких одноименных величин. 17 Определения и понятия метрологии Совместные измерения предусматривают одновременное измерение двух или нескольких неодноименных величин для отыскания зависимости между ними. Виды средств измерений: • мера, • измерительные приборы, • измерительные преобразователи • измерительные установки. 18 Определения и понятия метрологии Мерой называется средство измерений, предназначенное для воспроизведения физической величины заданного размера (гиря – мера массы). Измерительным прибором называют средство измерений, служащее для выработки сигнала измерительной информации (электрического, пневматического) в форме, доступной для непосредственного восприятия наблюдателем. По форме выдачи сигнала приборы подразделяются на аналоговые и цифровые. 19 Определения и понятия метрологии Измерительный преобразователь – средство измерений, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи и дальнейшего преобразования, обработки и хранения, но не воспринимающейся непосредственно наблюдателем. При централизованном контроле любой измерительный прибор состоит из трех основных узлов: первичного преобразователя (датчик), канала связи и вторичного прибора. 20 Определения и понятия метрологии Первичный преобразователь – измерительное устройство, установленное на объекте измерения, преобразует контролируемую величину в выходной сигнал, удобный для передачи по каналу связи. Сигналы, вырабатываемые датчиками, не всегда можно напрямую передать без дополнительного преобразования к устройствам обработки и хранения данных. Для этих целей применяют нормирующие преобразователи. 21 Определения и понятия метрологии Нормирующие преобразователи (нормализаторы) – это устройства, преобразующие сигналы от датчиков в сигналы унифицированных диапазонов, принятых в ГСП. Классификация первичные преобразователи: • по виду контролируемой величины (преобразователи температуры, давления, расхода); • по принципу действия (электрические, пневматические); • по виду и характеру выходного сигнала (непрерывный, дискретный). 22 Определения и понятия метрологии К характеристикам первичных преобразователей относятся: • статическая характеристика; • динамическая характеристика; • чувствительность; • погрешность (1, 1.5, 2, 2.5, 3, 4, 5, 6 *10к, где к=0,-1,-2.). Канал связи служит для передачи сигнала от первичного преобразователя к вторичному прибору. 23 Определения и понятия метрологии Вторичный прибор – устройство, воспринимающее сигнал от первичного преобразователя и выражающее его в численном виде при помощи отсчетного устройства. Качество измерений характеризуется погрешностью. Погрешность – отклонение результатов измерения от истинного значения измеряемой величины 24 Определения и понятия метрологии • Абсолютная погрешность определяется как ∆=Х-Хд, где Х – результат измерений, Хд – действительное значение измеряемой величины, которое с погрешностью ее определения принимают за истинное значение. • Относительной погрешностью называют отношение абсолютной погрешности измерения к действительному значению измеряемой величины ∆ 𝛿 = ∙ 100%. Хд 25 Измерение температуры Абсолютная температура связана с температурой по международной шкале соотношением 𝑇, °𝐾 = 𝑡, ℃ + 273,15 Температуру измеряют двумя основными способами: контактный и бесконтактный. Классификация датчиков измерения температуры: • • • • • Термометры расширения; Манометрические термометры; Термоэлектрические; Термометры сопротивления; Пирометры излучения. 26 Измерение температуры Термометры расширения: - жидкостные (построены на принципе изменения объема жидкости – ртуть, спирт и др.) от -100 до 600оС; - деформационные (построены на принципе изменения линейных размеров твердых тел): а) дилатометрические от -30 до 700 оС; б) биметаллические от -100 до 600 оС. Манометрические: - газовые (азот, гелий, аргон) -200 - 600 оС; - конденсационные (низкокипящие органические жидкости – ацетон, фреон, хлористый метил и др.) -25 - 300 оС; - жидкостные (силиконовые жидкости ПМС-5, ПМС-10) -50 300 оС. 27 Измерение температуры Термоэлектрические термометры. В основу измерения температуры положен термоэлектрический эффект, заключающийся в том, что в замкнутой цепи, состоящий из двух или нескольких разнородных проводников, возникает электрический ток, если хотя бы два места соединения (спая) проводников имеют t разную температуру. Суммарная термоэлектродвижущая сила (термо э.д.с.) 𝐸АВ 𝑡𝑡0 = 𝑒АВ 𝑡 + 𝑒ВА 𝑡0 , где 𝑒АВ 𝑡 , 𝑒ВА 𝑡0 - термоЭДС, обусловленные контактной разностью потенциалов и разность температур концов проводников А и В. При 𝑡 = 𝑡0 𝐸АВ 𝑡𝑡0 = 0 28 Термоэлектрические термометры • Главные преимущества термопар: - широкий диапазон рабочих температур, это самый высокотемпературный из контактных датчиков. - спай термопары может быть непосредственно заземлен или приведен в прямой контакт с измеряемым объектом. - простота изготовления, надежность и прочность конструкции. • Недостатки термопар: - необходимость контроля температуры холодных спаев. В современных конструкциях измерителей на основе термопар используется измерение температуры блока холодных спаев с помощью встроенного термистора или полупроводникового сенсора и автоматическое введение поправки к измеренной ТЭДС. - возникновение термоэлектрической неоднородности в проводниках и, как следствие, изменение градуировочной характеристики из-за изменения состава сплава в результате коррозии и других химических процессов. 29 Термоэлектрические термометры • Недостатки термопар: -материал электродов не является химически инертным и, при недостаточной герметичности корпуса термопары, может подвергаться влиянию агрессивных сред, атмосферы и т.д. - на большой длине термопарных и удлинительных проводов может возникать эффект «антенны» для существующих электромагнитных полей. - зависимость ТЭДС от температуры существенно не линейна. Это создает трудности при разработке вторичных преобразователей сигнала. - когда жесткие требования выдвигаются к времени термической инерции термопары, и необходимо заземлять рабочий спай, следует обеспечить электрическую изоляцию преобразователя сигнала для устранения опасности возникновения утечек через землю. 30 Выбор типа термопар • Тип J (железо-константановая термопара) • Не рекомендуется использовать ниже 0 °С, т.к. конденсация влаги на железном выводе приводит к образованию ржавчины; • Наиболее подходящий тип для разряженной атмосферы; • Максимальная температура применения – 500 °С, т.к выше этой температуры происходит быстрое окисление выводов. Оба вывода быстро разрушаются в атмосфере серы. • Показания повышаются после термического старения. • Преимуществом является также невысокая стоимость. • Тип Е (хромель-константановая термопара) • Преимуществом является высокая чувствительность. • Термоэлектрическая однородность материалов электродов. • Подходит для использования при низких температурах. 31 Выбор типа термопар • Тип Т (медь-константановая термопара) • Может использоваться ниже 0 °С; • Может использоваться в атмосфере с небольшим избытком или недостатком кислорода; • Не рекомендуется использование при температурах выше 400 °С; • Не чувствительна к повышенной влажности; • Оба вывода могут быть отожжены для удаления материалов, вызывающих термоэлекрическую неоднородность. Тип К (хромель-алюмелевая термопара) • Широко используются в различных областях от – 100 °С до +1000 °С (рекомендуемый предел, зависящий от диаметра термоэлектрода); • В диапазоне от 200 до 500 °С возникает эффект гистерезиса, т.е показания при нагреве и охлаждении могут различаться. Иногда разница достигает 5 °С; • Используется в нейтральной атмосфере или атмосфере с избытком кислорода; • После термического старения показания снижаются; 32 Выбор типа термопар • • Не рекомендуется использовать в разряженной атмосфере, т.к. хром может выделяться из Ni-Cr вывода (так называемая миграция), термопара при этом изменяет ТЭДС и показывает заниженную температуру; • Атмосфера серы вредна для термопары, т.к. воздействует на оба электрода. • Тип N (нихросил-нисиловая термопара) • Это относительно новый тип термопары, разработанный на основе термопары типа К. Термопара типа К может легко загрязняться примесями при высоких температурах. Сплавляя оба электрода с кремнием, можно тем самым загрязнить термопару заранее, и таким образом снизить риск дальнейшего загрязнения во время работы. • Рекомендуемая рабочая температура до 1200 °С (зависит от диаметра проволоки). • Кратковременная работа возможна при 1250 °С; • Высокая стабильность при температурах от 200 до 500 °С (значительно меньший гистерезис, чем для термопары типа К); • Считается самой точной термопарой из неблагородных металлов. 33 Выбор типа термопар • Тип S (платнородий-платиновая термопара) • Рекомендуемая максимальная рабочая температура 1350 °С; • Кратковременное применение возможно при 1600 °С; • Загрязняется при температурах выше 900 °С водородом, углеродом, металлическими примесями из меди и железа. При содержании железа в платиновом электроде на уровне 0,1%, ТЭДС изменяется более, чем на 1 мВ (100°С) при 1200 °С и 1,5 мВ (160 °С) при 1600 °С. Такая же картина наблюдается при загрязнении медью. Таким образом, термопары нельзя армировать стальной трубкой, или следует изолировать электроды от трубки газонепроницаемой керамикой. • Может применяться в окислительной атмосфере. • При температуре выше 1000 °С термопара может загрязняться кремнием, который присутствует в некоторых видах защитных керамических материалов. Важно использовать керамические трубки, состоящие из высокочистого оксида алюминия. • Не рекомендуется применять ниже 400 °С, т.к ТЭДС в этой области мала и крайне не линейна. 34 Выбор типа термопар • Тип R (платнородий-платиновая термопара) • Свойства те же, что и у термопар типа S. Тип В (платнородий-платинородиевая термопара) • Рекомендуемая максимальная температура рабочего диапазона 1500 °С (зависит от диаметра проволоки); • Кратковременное применение возможно до 1750 °С; • Может загрязняться при температурах выше 900 °С водородом, кремнием, парами меди и железа, но эффект меньше, чем для термопар типа S и R; • При температуре выше 1000 °С термопара может загрязняться кремнием, который присутствует в некоторых видах защитных керамических материалов. Важно использовать керамические трубки, состоящие из высокочистого оксида алюминия. • Может использоваться в окислительной среде; • Не рекомендуется применение при температуре ниже 600 °С, где ТЭДС очень мала и не линейна. 35 Источники погрешности термопар Принцип действия термопар и особенности преобразования и передачи сигнала приводят к следующим возможным проблемам при их эксплуатации, вызывающим ошибку в определении температуры 1. Дефекты формирования рабочего спая термопары; 2. Возникновение термоэлектрической неоднородности по длине термоэлектродов и изменение градуировочной характеристики термопары; 3. Электрическое шунтирование проводников изоляцией и возможное возникновение гальванического эффекта; 4. Тепловое шунтирование; 5. Электрические шумы и утечки. 36 Состав материалов термоэлектродов Материал термоэлектродов Тип термо пары положительного отрицательного ТХК Сплав хромель (90,5% Ni + 9,5% Сr) Сплав копель (56% Си + 44% Ni} ТПР Сплав платина-родий (70% Pt - 30% Rh} Сплав платина-родий (94% Pt-6%Rh) ТВР Сплав вольфрам-рений Сплав вольфрам-рений (95% W - 5% Re) (80% W-20% Re) 37