Лекция 3. Производство водорода на нефтеперерабатывающем

реклама

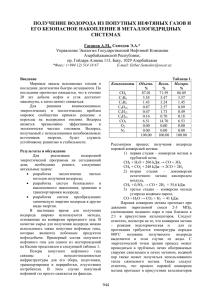

Технология первичной и глубокой переработки нефти Лекция № 3 Производство водорода на нефтеперерабатывающем заводе Лектор – к.т.н., доцент кафедры ХТТ Юрьев Е.М. Дополнительная литература 1. Дж. Х. Гэри, Г. Е. Хэндверк, М. Дж. Кайзер Технологии и экономика нефтепереработки / пер. с англ. 5-го изд. Под ред. О.Ф. Глаголевой. – СПб.: ЦОП «Профессия», 2013. – 440 с. 2. Караваев, Михаил Михайлович. Производство метанола / М. М. Караваев, А. П. Мастеров. — М. : Химия, 1973. Производство водорода – важнейший вспомогательный процесс на НПЗ – учитывая чрезвычайную важность химических составов нефтепродуктов - обеспечивает сырье для гидроочистки и гидрокрекинга. В отсутствии гидрокрекинга: достаточно водорода каталитического риформинга, иначе потребность в водороде в несколько раз выше производительности риформинга Выход водорода: -1 кг Н2 на 60 кг риформата за один проход; Расход водорода: -1 кг Н2 на 30 кг сырья гидрокрекинга; -1 кг Н2 на 115 кг сырья гидроочистки; Способы получения дополнительного Н2 на НПЗ: -Частичное окисление легких нефтяных фракций; -Паровой риформинг легких алканов; Себестоимость Н2 зависит от стоимости сырья: как правило, паровой риформинг дешевле – 2-5 $ за 1 кг Н2 (при газификации угля – 2-2,5 $ за 1 кг Н2 ); Получают: -ВСГ (95-98 %); -Особо чистый водород; Давление ВСГ на выходе – 1,0-4,2 МПа. Стадии парового риформинга легких алканов: 1) Риформинг - СН4 + Н2О = СО + 3Н2 - 200 кДж Эндотермический процесс; Трубчатые печи, заполненные катализатором; Катализатор – кольца до 2 см в диаметре, 25-40 % NiO на огнеупорной керамической подложке; Стадии парового риформинга легких алканов: 1) Риформинг СН4 + Н2О = СО + 3Н2 - 200 кДж Снижение давления процесса -ведет к увеличению степени конверсии Повышение давления -способствует снижению энергетических затрат на компрессию газов; - требует превышения допустимой температуры реакционных труб, что значительно снижает срок их службы. Температура процесса обусловлена давлением в системе и качеством стали реакционных труб. Стадии парового риформинга легких алканов: 1) Риформинг СН4 + Н2О = СО + 3Н2 + 200 кДж Соотношение пар : газ: - для газов с углеродным числом порядка 1-2 при давлении 20-25 атм - 4,5-8,0 к 1. При недостатке пара возможно осаждение углерода и закоксовывание катализатора. Поэтому в пусковой период на свежем катализаторе, когда такая опасность велика, это соотношение поддерживается равным 10:1. Технология Технологическая схема Основной аппарат – трубчатая печь. Катализатор – Ni-содержащий (NiO – 17-18 %, Al2O3 – 82-83 %); Конверсия – не менее 96-97 % состав продукта – (H2-CO2)/(CO+CO2) = 2,69 (желательно 2-2,15). H2O/CH4 – не менее 1,9 !!! Расход пара в реакцию – 50-70 % от общего расхода пара в печь Технологическая схема Рис - Ограничения по температуре t и давлению Р процесса паровой конверсии, обусловленные материалом труб (отношение пар : углерод = 3,5; А – расчетные границы для работ труб) Рис - Применяемое давление газа Р на выходе из трубчатого реактора конверсии природного газа в различные периоды времени t Технологическая схема Трубчатая печь (установка конверсии ОАО «Сибметахим») - Наружная температура реакц. труб. – 900-980 °С; - Температура дымовых газов – 900-1100 °С; Радиантная зона: - 496 реакц. труб по 102 мм вн. диам.; - Общий объем кат. – 49 м3; - 2 печи работают параллельно; - 153 горелки; Конвективная зона: - Теплообменная аппаратура; Температура входа в печь (тепло дымовых газов) – 510 °С; Температура на выходе – не выше 880 °С, давление процесса – 1,8-1,9 МПа; Тепло дымовых газов используется для: - для получения насыщенного пара 11,3 МПа в котлахутилизаторах; - подогрева до 510 0С парогазовой смеси, поступающей в реакционные трубы; - перегрева от 320 до 490 0С насыщенного пара, получаемого в агрегате конверсии; - нагрева до 350 0С воздуха, подаваемого в горелки трубчатой печи для сжигания. Стадии парового риформинга легких алканов: 2) Конверсия оксида углерода CO + Н2О = СО2 + Н2 + 40 кДж - Экзотермическая реакция, температура – до 350 °С; - Тип реактора – с неподвижным слоем катализатора, количество слоев – 2-4, с промежуточным охлаждением (внешним); - Катализатор – смесь оксидов хрома и железа (высокотемп.), оксид меди (низкотемп.); Возможны две ступени, различающиеся по температуре: - при высокой температуре достигается более высокая скорость реакции; - при низкой температуре - большая глубина превращения окиси углерода. Стадии парового риформинга легких алканов: 3) Очистка газа - Удаление CO2 растворами ДЭА 15-30 % (МЭА) или K2CO3; - Расход раствора амина: 1 л амина на 33 л газа; - Абсорбер содержит 20-30 тарелок (или эквивалентную насадку – кольца Палля); 4) Метанизация CO + 3Н2 = CH4 + Н2O + 206 кДж/моль CO2 + 4Н2 = CH4 + 2Н2O + 165 кДж/моль - Экзотермическая реакция, температура – 250-350 град.С; - Тип реактора – с неподвижным слоем катализатора, при высоких содержаниях CO и CO2 (выше 3 %) часть газа рециклом «острым» холодным квенчем возвращают в реактор; - Катализатор – 10-20 % никеля на огнеупорном носителе; Стадии парового риформинга легких алканов: Давление газообразного сырья – 1,5 МПа; Температура сырья конверсии CO – 340 град. С; Температура сырья абсорбера CO2 – 45 град. С; Давление отходящего CO2 – ок. 1,5 атм; Температура сырья метанизации – 270 град. С; Температура в водно-водородном конденсаторе – 30-50 град. С; Давление отводимого ВСГ – 1 МПа; Состав ВСГ: H2 – 95-98,5 %; CH4 – 1-5 %; CO + CO2 – следы; Температура сырья конверсии CO – 340 °С 270 °С; 1 МПа; 30-50 °С; Давление сырья – 1,5 МПа; 1,5 атм; Температура сырья абсорбера CO2 – 45 °С Частичное окисление легких нефтяных фракций -Сжигание нефтепродуктов при 5,5-9,0 МПа; 2СnHm + nO2 = 2nCO + mH2 2nCO + 2nH2O = 2nCO2 + 2nH2 Расход кислорода – стехиометрический; - Стадии 2)-4) аналогичные: конверсия CO, очистка от CO2, метанизация! Дополнительные источники водорода – отходящие газы: -гидрокрекинга; -гидроочистки. Пути концентрирования H2 из ВСГ (разделение газов): -криогенное; - При давлении 1,3-3,5 МПа газ охлаждают до 129-157 град. С, жидкую фазу дросселируют до 350 кПа и используют ее холод для охлаждения ВСГ; -адсорбционное; - УВ адсорбируют цеолитами, кол-во адсорберов – не менее 2, десорбцию проводят понижением давления и продувкой; Пути концентрирования H2 из ВСГ (разделение газов): -диффузионное; - Через полупроницаемую мембрану, состоящую из мелких синтетических волокон; - Движущая сила процесса – разность между парциальными давлениями Н2 по обе стороны мембраны – необходим значительный перепад давления; Мембранная технология разделения газовых смесей 19 Преимущества и недостатки способов концентрирования H2 из ВСГ : -криогенное; - При переработке больших объемов газа (свыше 500 тыс. нм3 в сутки); -адсорбционное; - Когда нужен ВСГ чистотой выше 99 %; -диффузионное; - При переработке небольших объемов газа (до 100 тыс. нм3 в сутки). Пример расчета баланса НПЗ по Н2: -Потребление водорода (гидроочистка, гидрокрекинг, изомеризация): 1,7 млн. нм3 в сутки; -Производство водорода на кат.риформинге: 620 тыс. нм3 в сутки; Требуется установка производительностью 1,2 млн. нм3 в сутки: -20 % запас с учетом ужесточений требований по ароматике (уменьшение выхода Н2 на риформинге); -Производится ВСГ 95 % чистоты. УПВ Московского НПЗ: Основными технологическими стадиями являются: - компримирование исходного газа; - предварительная очистка исходного газа от сероводорода раствором моноэтаноламина; - гидрирование сероорганических соединений и непредельных углеводородов с последующим поглощением сероводорода; - паровая каталитическая конверсия углеводородных газов в трубчатой печи; - двухступенчатая конверсия окиси углерода; - очистка конвертированного газа от углекислоты горячим раствором поташа; - компримирование (дожатие) технического водорода; - подготовка питательной воды; - получение и перегрев водяного пара для процесса получения водорода; -утилизация тепла дымовых и конвертированного газов. Мощность - 15 тыс. тонн/год в расчёте на 100% водород.