Методы регулирования усадки при литье термопластов под давлением

реклама

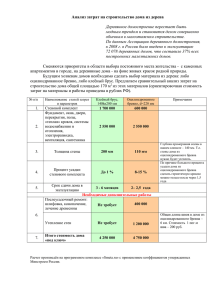

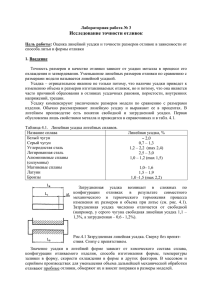

Методы регулирования усадки при литье термопластов под давлением Брагинский Владимир Абрамович, к.т.н., доцент (Санкт-Петербург) Барвинский Игорь Анатольевич (ЗАО “СиСофт», Москва) Барвинская Инна Евгеньевна (Москва) V Российский конгресс переработчиков пластмасс. Москва. 14-15 ноября 2011 г. Важность проблемы Литьевая форма должна быть изготовлена с учетом технологической усадки (усадки) полимерного материала Прогнозирование усадки связано с проблемами из-за сложности и неоднородности усадочных процессов Возможность регулирования усадки в ходе испытаний изготовленной формы без механической доработки формы или с минимальной доработкой Цель работы Разработка методологии регулирования усадки по результатам испытаний прессформы на основе моделирования процесса литья термопластов Общие принципы 1. Регулирование объемной усадки SV V (T , P) V f V (T , P) 100% V(T, P) – удельный объем расплава при температуре и давлении расплава в полости Vf – удельный объем полимерного материала при комнатной температуре и атмосферном давлении Объемную усадку рассчитывают на основе PVTданных для известных давления и температуры расплава в полости формы Оценочный расчет по PVT-диаграмме Моделирование стадий заполнения, уплотнения, и охлаждения в форме Общие принципы 2. Регулирование анизотропии усадки Очень сложно регулировать (сложные зависимости продольной и поперечной усадки от конструктивных и технологических факторов) Неопределенность понятий продольной и поперечной усадки в реальных деталях Сложный характер деформирования расплава при заполнении формы (двухосная молекулярная ориентация) Изменение направлений течения расплава в процессе заполнения и уплотнения Ориентация волокнистых наполнителей Общие принципы 2. Регулирование анизотропии усадки ПЭВП Jansen K.M.B., Van Dijk D.J., Husselman M.H. Effect of processing conditions on shrinkage in injection molding // Polym. Eng. Sci. 1998. V. 38, № 5. P. 838-846. ПК + стекловолокно Jansen K.M.B., Van Dijk D.J., Freriksen M.J.A. Shrinkage anisotropy in fiber reinforced injection molded products // Polym. Compos. 1998. V. 19, № 4. P. 325-334. Общие принципы 3. Регулирование релаксации напряжений Увеличение времени выдержки на охлаждение приводит к снижению усадки при отсутствии или малой усадке в форме для рассматриваемого размера Отсутствие усадки в форме обусловлено: Геометрическими ограничениями Высокой шероховатостью формующей поверхности (хотя бы с одной из сторон) Адекватным уплотнением Короблением в форме Усадка на отверстии Общие принципы Необходимо учитывать возможное негативное влияние корректирующих действий Характеристики напряженно-деформированного состояния детали: поверхностные деформации (утяжины), коробление, остаточные напряжения Другие поверхностные дефекты Дефекты внутренней структуры: внутренние усадочные полости, макро- или микропористость и др. Ухудшение эксплуатационных характеристик Технологические методы Преимущества и ограничения Наименьшие затраты Необходимо учитывать взаимовлияние технологических параметров (методы статистики и планирования эксперимента) Усадка, % Материал: ПА 46 + 15% углеродного волокна Диаметр: 56 мм Jayanarayanan K., Karthick H.S., Suganya V., Shivashankari A.L., Bhagawan S.S. Optimization of process parameters of an injection moulded gears using Taguchi methodology // 64 th SPE ANTEC Tech. Papers. 2006. V. 52. P. 1088-1092. Технологические методы Давление выдержки Наибольшее влияние на усадку в большинстве случаев оказывает давление выдержки: усадка уменьшается при повышении давления выдержки Исключения: 1) усадка в направлении волокна для материалов, содержащих жесткое волокно 2) некоторые ТЭПы Материал: ПБТ Jansen K.M.B., Van Dijk D.J., Husselman M.H. Effect of processing conditions on shrinkage in injection molding // Polym. Eng. Sci. 1998. V. 38, № 5. P. 838-846. Конструктивные методы Преимущества и ограничения Стоимость доработки формы Доработка впускных литников, изменение мест впуска - эффективный метод для материалов, не содержащих жесткого волокна Для материалов, наполненных жестким волокном, изменение мест впуска может привести к резкому изменению усадки и анизотропии усадки Замена полимерного материала Тип полимера (или смесь полимеров) Тип и содержание наполнителей Тип и содержание добавок Преимущества и ограничения Высокая чувствительность усадки к составу композиции, в том числе к малым добавкам (пример: пигменты в кристаллизующихся термопластов) Замена полимерного материала Дисперсные наполнители Удобны для регулирования усадки Повышение содержания наполнителя уменьшает усадку и снижает анизотропию усадки Нано-наполнители Значительно снижают усадку при небольших концентрациях наполнителя (примерно до 4%) Усадка нанокомпозитов с 4% наполнителя существенно превышает усадку обычных композитов с 20-30% дисперсного наполнителя Специальные технологии Литье со вспениванием (порофоры, MuCell и др.) Компрессионное формование (литье с подпрессовкой) Литье с газом Вариотермическое термостатирование формы («пульсирующее охлаждение») и др. Преимущества и ограничения Использование обычного литьевого оборудования (порофоры) «Серебристость» (литье со вспениванием) Специальное технологическое оборудование (MuCell, литье с газом, вариотермическое термостатирование), доработка формы Моделирование процесса литья на примере продуктов Autodesk Moldflow Наибольшую точность прогнозирования усадки дает метод «Скорректированных остаточных напряжений» (CRIMS) Погрешность расчета абсолютных значений усадки для относительно простых по геометрии деталей по опубликованным данным: 10-23% Более высокая точность прогнозирования относительных изменений усадки при изменении технологических и конструктивных факторов Инструмент при выборе метода и оценки диапазона регулирования усадки Моделирование процесса литья на примере продуктов Autodesk Moldflow ПК, продольная усадка ПП, продольная усадка Kennedy P.K., Zheng R. Shrinkage of injection molded material // Precision injection molding: Process, materials and applications / Ed. by J. Greener, R. Wimberger-Friedl. Hanser, 2006. P. 105-135. Моделирование процесса литья на примере продуктов Autodesk Moldflow Оценка технологических факторов, влияющих а усадку в анализе чувствительности (метод Тагути) Материал: HI-121 (LG Chemicals) Тип: АБС Основная толщина: 3 мм Метод моделирования: Dual-Domain (2.5D) Моделирование процесса литья на примере продуктов Autodesk Moldflow Зависимость средней усадки от давления выдержки Моделирование процесса литья на примере продуктов Autodesk Moldflow Оценка диапазона изменения параметров на основе «модели качества» Рвыд = 30 МПа Рвыд = 80 МПа Давление на входе, МПа Объемная усадка, % Распорное усилие, тс Спасибо за внимание! Сайт группы компаний CSoft www.csoft.ru Сайт «Литье пластмасс» www.barvinsky.ru Публикации по литью пластмасс и компьютерному анализу