19161_lec1_4

реклама

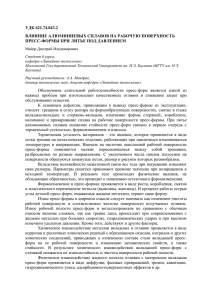

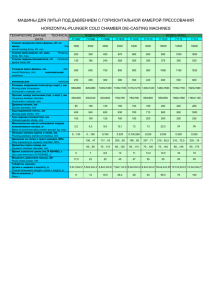

Моделирование приборов, систем и производственных процессов Сквозное параллельное проектирование формообразующей оснастки и инструмента Лекционный объем курса: 20 часов Изделия, изготавливаемые методом литья из пластмасс Формообразующая оснастка – литьевые формы (пресс-формы) Компоненты пресс-формы Матрица и пуансон Вставки Плиты Направляющие колонки Толкатели Литниковая система Система охлаждения Крепежные элементы … Пример пресс-формы для литья пластмассовой тары методом раздувки Крупногабаритные пресс-формы Микро пресс-формы Микро-ротор: диаметр 8 мм Чистовая обработка матрицы пресс-формы ведется фрезой диаметром 0.3 мм Формообразующий инструмент – электроды для прошивной электроэрозионной обработки Оправка Электрод Пуансон пресс-формы Этапы проектирования формообразующей оснастки и инструмента в системе Cimatron E Прием модели изделия через один из имеющихся интерфейсов; Анализ конструкции изделия и возможные корректировки модели; Учет усадки материала изделия при его изготовлении; Определение направлений разъема и числа формообразующих элементов оснастки; Проектирование формообразующих элементов; Проектирование конструкции пресс-формы; Получение комплекта чертежно-конструкторской документации на пресс-форму; Проектирование электродов для прожига тех участков формообразующих поверхностей, которые трудно или нецелесообразно изготавливать с помощью фрезерования; Получение чертежно-конструкторской документации на электроды; Разработка управляющих программ для изготовления формообразующих деталей пресс-формы и рабочих поверхностей электродов на станках с ЧПУ. Определение направлений разъема и числа формообразующих элементов оснастки Конструктор задает главное направление разъема, а после этого – все остальные направления до тех пор, пока “неразделенных” поверхностей не останется (после разделения они меняют цвет и положение на экране). Направления разъема задаются различными способами: касательно к линии, по нормали к линии или плоскости, вдоль прямой или оси произвольной системы координат, по углу к заданной плоскости, по двум точкам или вдоль оси цилиндра или конуса. При этом определяется, к какому формообразующему набору, соответствующему главному направлению разъема (пуансону или матрице), должны относиться вертикальные поверхности. После разделения модели, с помощью специального “движка” на экране Cimatron, производится динамическая визуализация перемещения наборов формообразующих поверхностей вдоль заданных направлений разъема. Корпус зеркала заднего вида легкового автомобиля Проектирование формообразующих элементов Далее определяется заготовка формообразующего блока и выполняется ее разделение по формообразующим поверхностям. К ранее полученным наборам формообразующих поверхностей добавляются соответствующие поверхности заготовки блока, после чего производится экспорт этих наборов в отдельные файлы деталей. При этом в структуре проекта создаются соответствующие объекты – формообразующие детали. Проектирование конструкции пресс-формы Эта задача может быть решена с использованием приложения MoldDesign. Конструктор оснастки может использовать стандартные каталоги деталей пресс-форм (DME, EOC, FUTABA, HASCO и др.), а также создавать и использовать свои собственные нормали. Конструктору предлагаются как стандартные средства для создания 3D-модели пресс-формы, так и специальные средства для проектирования ее подсистем – впрыска, выталкивания, охлаждения. В системе имеются средства анализа проектируемой оснастки, которые позволяют: анализировать “наложения” деталей и их столкновения; выполнять контроль минимальных толщин стенок (расстояний до каналов системы охлаждения); выполнять реалистичную визуализацию работы пресс-формы; передавать данные в САЕ-систему для анализа процесса литья изделия. Получение чертежно-конструкторской документации При работе с Mold Design чертежи (проекционные виды и размеры, обозначения позиций на сборочном чертеже и резьб, таблицы отверстий и ординатное образмеривание, удобные для станочников-универсалов), спецификации и управляющие программы для обработки плит прессформы создаются автоматически, поскольку системой ведется вся необходимая информация. Вместе с тем, при необходимости конструктор может в любой момент внести коррективы в выходные документы Проектирование электродов для прожига участков формообразующих поверхностей Проектирование электродов выполняется с помощью приложения QuickElectrode. Пользователь определяет профиль электрода в плане (прямоугольный или круглый) и зону прожига. Одним из вариантов задания зоны прожига является указание поверхностей модели, которые надо обработать. Другим вариантом определения зоны прожига является задание габаритов электрода, после чего при перемещении контура по модели детали система подсвечивает поверхности, которые могут быть таким электродом обработаны. В результате создаются формообразующие поверхности электрода. После создания моделей электродов можно выполнить команду автоматического создания чертежей. При этом в чертеже создаются не отдельные проекционные виды, а сразу все необходимые виды с размерами и заполненной основной надписью чертежа. Для каждого электрода автоматически создается и карта наладки станка. Разработка управляющих программ для изготовления формообразующих деталей на станках с ЧПУ Широкий спектр процедур чернового, получистового и чистового фрезерования Оптимизация траектории обработки с учетом текущего состояния заготовки Возможность использования высокоскоростной обработки (HSM) Процедуры для микрофрезерования Процедуры 5-координатной обработки Автоматический контроль столкновений Реалистичная визуализация процесса обработки Параллельное выполнение работ по проектированию формообразующей оснастки и инструмента Сокращение сроков при параллельном выполнении работ Интегрированное выполнение работ ТПП Конец лекции Следующая тема: 3D модели в проектировании операционных ТП обработки на станках с ЧПУ