ФИЗИКО-ХИМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЦЕССОВ

реклама

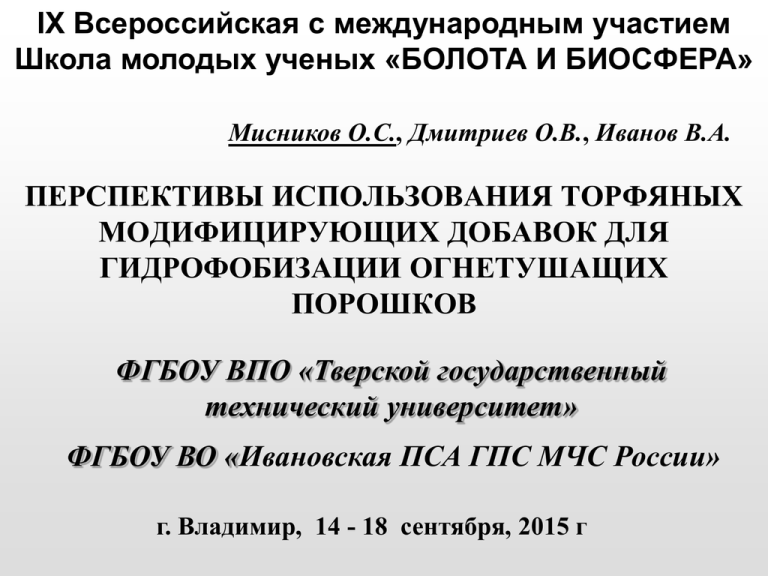

IX Всероссийская с международным участием Школа молодых ученых «БОЛОТА И БИОСФЕРА» Мисников О.С., Дмитриев О.В., Иванов В.А. ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ТОРФЯНЫХ МОДИФИЦИРУЮЩИХ ДОБАВОК ДЛЯ ГИДРОФОБИЗАЦИИ ОГНЕТУШАЩИХ ПОРОШКОВ ФГБОУ ВПО «Тверской государственный технический университет» ФГБОУ ВО «Ивановская ПСА ГПС МЧС России» г. Владимир, 14 - 18 сентября, 2015 г ОБОБЩЕННЫЕ ДАННЫЕ ПО ГРУППОВОМУ ХИМИЧЕСКОМУ СОСТАВУ ТОРФА Групповой состав торфа Химические соединения, входящие в состав торфа Содержание, % Битумы 0,5…28 Водорастворимые и легкогидролизуемые 22…48 Целлюлоза 0,7…10 Лигнин 4…21 Гуминовые кислоты 10…52 Фульвовые кислоты 5…32 Состав битумов торфа, % Верховой Низинный Воска 16,63…55,66 42,39…80,94 Смолы 16,55…44,39 7,44…37,21 Парафины 4,40…11,40 2,41…5,99 Масла 16,57…27,3 7,00…16,70 Компоненты битумов Изменения при термической деструкции органического вещества торфа (Т = 200…300) по В.Е. Раковскому Гуминовые и фульвовые кислоты Дезагрегация молекул лигнина на фенилпропановые звенья Остатки термической диссоциации инертных комплексов Увеличение содержания гидрофобных компонентов в сырье, которое подверглось саморазогреванию Саморазогревания торфа происходит в результате физических, микробиологических, биохимических и химических процессов. Потери органического вещества составляют от 1…2% до 5…10% (в зависимости от температуры штабеля) в месяц . ДЕМОНСТРАЦИЯ ГИДРОФОБНЫХ СВОЙСТВ ПОЛУФАБРИКАТА МОДИФИЦИРУЮЩЕЙ ДОБАВКИ а) б) Разделение двухкомпонентной торфоцементой смеси на водной поверхности: а) начало эксперимента; б) через 30 минут после начала эксперимента МОДЕЛЬ ОБРАЗОВАНИЯ ГИДРОФОБНЫХ ПЛЕНОК НА ЧАСТИЦАХ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА (аэробный процесс) НАНЕСЕНИЕ БИТУМНЫХ ПЛЕНОК НА ПОВЕРХНОСТЬ МИНЕРАЛЬНЫХ ЧАСТИЦ ТОЛЩИНА БИТУМНОЙ ПЛЕНКИ НА ЧАСТИЦАХ ЦЕМЕНТА (расчет производится на 1 кг цемента) S уд цем = 350 м 2 /кг, S част = 4r 2 = 43,14(210 – 5 ) 2 = 5,0210 – 9 м 2 nчас S уд цем S част 350 70 млрд. 9 5,02 10 Примерное количество частиц гидрофобной добавки при ее 3 % содержании составляет 2,1 млрд. Vчаст. доб. 3 4 4 π r 3 3,14 2 10 5 3,35 10 14 м 3 . 3 3 Суммарный объем частиц добавки составляет V част. доб. = 3,3510 –14 2,110 9 = 8,0410 –5 м 3 . Выход битумов (объем) с учетом потерь приблизительно составляет от 5 до 10 %, т. е. V част. бит. = (0,05...0,1)8,0410 –5 = (4...8)10 –6 м 3 . Таким образом, толщина битумной пленки при условии формировании сплошной пленки на всей поверхности цементных частиц 4...8 106 hпл 0,011...0,022 106 11...22 нм. 350 РАСПРЕДЕЛЕНИЕ ОСНОВНЫХ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ НА ПОВЕРХНОСТИ ЧАСТИЦ МОДИФИЦИРОВАННОГО ЦЕМЕНТА Графики распределения основных химических элементов в вяжущем материале : красный – углерода; зеленый – кальция; синий – алюминия; голубой – кремния; фиолетовый – магния Получение экспериментальных огнетушащих порошков Гидрофобно-модифицирующая добавка на основе торфа Композиционная смесь для огнетушащего порошка Совместный помол компонентов в шаровой мельнице ИК спектры пропускания образцов: спектр 1 – контрольный образец, 2 – модифицированный цемент, 3 – органоминеральная модифицирующая добавка 1 2 M1 2 1 0.1 3407 3554 M1 2922 3643 2852 Diffuse reflection 0.2 контрольный образец №1, без модификатора образец №2 с модификатором типа1 модификатор тип1 0.0 1000 2000 3000 Wavenumbers, cm 4000 5000 -1 В спектре органоминерального модификатора широкая линия поглощения 3400 см -1 , характерная для О-Н колебаний воды, и линии поглощения С-Н колебаний 2852 и 2922 см -1 . ИК-спектры диффузного отражения образцов: спектр 1 – контрольный цемент; 2 – модифицированный цемент; М2 – органическая модифицирующая добавка контрольный образец №1, без модификатора образец №3 с модификатором типа2 модификатор тип2 1 2 M2 0.2 M2 3407 3554 0.1 1681 1793 1622 1 2924 2854 3643 1430 Diffuse reflection 2 0.0 1000 2000 4000 3000 Wavenumbers, cm 5000 -1 В спектре модифицированного образца появились линии С-Н колебаний 2854 и 2924 см -1 . Резко уменьшилась интенсивность линий поглощения 3407 и 3554 см -1 . Результаты испытания огнетушащих порошкообразных составов Тест на водоотталкивание экспериментальных порошков Результаты испытания огнетушащих порошкообразных составов (ГОСТ 53280.4-2009) масса тары mт, г m2, г m1, г m, г В, % m 1 после сушки, г mк, г С, % № Вид порошка 1 Экспериментальный с 1 % ГМД-20 W 105,29 119,30 120,15 14,01 6,067 119,12 0,43 2,894* 2 Экспериментальный с 1 % ГМД-20 N 98,86 112,86 113,44 14,00 4,143 112,59 0 0,000 3 Экспериментальный с 2 % ГМД-20 W 107,93 121,93 122,51 14,00 4,143 121,74 0,01 0,069* 4 Экспериментальный с 2 % ГМД-20 N 108,05 122,05 122,76 14,00 5,071 121,88 0,29 1,971* 5 Экспериментальный с 2 % ГМД-10 W 102,12 116,12 116,72 14,00 4,286 115,92 0,31 2,123* 6 Экспериментальный с 2 % ГМД-10 N 87,96 101,97 102,68 14,01 5,068 101,7 0,33 2,242* 105,06 119,08 119,90 14,02 5,849 118,92 10,85 73,113 108,94 122,96 123,60 14,02 4,565 122,81 1,94 13,233 7 Контрольный образец 8 Промышленный образец Результаты испытания огнетушащих порошкообразных составов Внешний вид образцов после проведения теста на склонность к слеживанию: контрольного (слева) и промышленного (справа) Результаты испытания огнетушащих порошкообразных составов Внешний вид экспериментальных образцов после проведения теста на склонность к слеживанию: с 1% ГМД-20N (слева) и с 2% ГМД-20W (справа) Результаты испытания огнетушащих порошкообразных составов В, % 7 6 5 4 Промышленный Контроль 3 Эксп ГМД10-2NT Эксп ГМД10-2WT 2 1 0 0 10 20 30 40 50 60 70 80 90 Время, час Зависимость поглощения водяного пара при хранении огнетушащих порошков 100 Методика испытания огнетушащих порошкообразных составов Принципиальная схема установки для определения огнетушащей способности порошков: 1 – компрессор; 2 – электродвигатель; 3 – шланги высокого давления; 4 – промежуточная емкость; 5 – манометр; 6 – электромагнитный клапан; 7 – устройство для подачи порошка; 8 – модельный очаг пожара; 9 – штатив Методика испытания огнетушащих порошкообразных составов Конструкция устройства для подачи порошка Схема проведения эксперимента по тушению модельного очага горения Методика испытания огнетушащих порошкообразных составов Тушение модельных очагов пожара: древесины (слева) и бензина (справа) Методика испытания огнетушащих порошкообразных составов Прекращение горения модельных очагов пожара в результате воздействия огнетушащего порошка: древесины (слева) и бензина (справа) Результаты лабораторных испытаний огнетушащих порошкообразных составов № Вид огнетушащего порошка 1 Контрольный порошок 2 Промышленный «Волгалит АВС» 3 Промышленный «ИСТО-1» 4 Содержание ГМД, % Масса для тушения, г - 0,3 0,3 0,3 Экспериментальный с ГМД 10 на основе низинного торфа 3 0,3 5 Экспериментальный с ГМД 10 на основе низинного торфа 2 0,2 6 Экспериментальный с ГМД 10 на основе верхового торфа 3 0,3 7 Экспериментальный с ГМД 10 на основе верхового торфа 2 0,3 Результаты опытно-промышленных испытаний огнетушащих порошкообразных составов Тушение очага возгорания класса А 1 Результаты опытно-промышленных испытаний огнетушащих порошкообразных составов Тушение очага возгорания класса В 1 Результаты опытно-промышленных испытаний огнетушащих порошкообразных составов СПАСИБО ЗА ВНИМАНИЕ!