Оптимизация бизнес-процессов при внедрении ERP-системы Предприятие «IT-

реклама

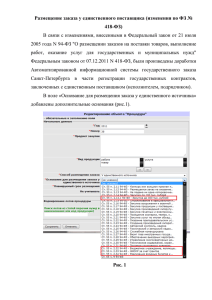

Оптимизация бизнес-процессов при внедрении ERP-системы «IT-Предприятие®» Андрей Кушнир Директор по развитию и управлению проектами История завода История ОАО «Дрогобычский завод автомобильных кранов» началась в 1965 году. Начав с выпуска механических кранов грузоподъёмностью 3-6,3 тонн, завод сегодня производит гидравлические автокраны грузоподъёмностью 18-40 тонн. За всё время заводом выпущено свыше 70 тысяч автокранов, которые эксплуатируются не только на Украине и в странах СНГ, а также и в странах Европы, на Ближнем Востоке, Латинской Америке, Африке. Завод сегодня Это мощное машиностроительное предприятие с собственной конструкторско-технологической базой и системой менеджмента качества, сертифицированной на соответствие международным требованиям ISO 9001:2000. На продукцию торговой марки «Силач» получены европейский и российский сертификаты соответствия. Основная продукция завода: • автомобильные краны грузоподъёмностью 10-40 т на шасси КамАЗ, МАЗ, КрАЗ, Ford • краны-манипуляторы • гидроцилиндры • запасные части Условия производства Механосборочный, заготовительный, инструментальный и цех гидроцилиндров Позаказное – производство и сборка Небольшое количество видов продукции – 5 базовых моделей автокранов Шасси стороннего производителя Каждый автокран – 8000-10000 позиций ДСЕ Большое количество альтернатив Индивидуальная комплектация Опытное производство История АСУ: 1990-1996 гг. «Лоскутная» автоматизация Создание отдельных АРМ Бухгалтерский учёт Зарплата Кадры Финансовый отдел Классификатор товарно-материальных ценностей Компас 2D Реестр технологических процессов История ИТ: 2003-2005 гг. Техническая подготовка производства Калькулирование плановой себестоимости Контроль цен Платёжный календарь Бюджет движения денежных средств Межцеховое и внутрицеховое планирование? Попытки создания интегрированной среды управления Проблемы роста Молодая команда программистов Увольнение сотрудников – замедление собственных разработок Противодействие служб и отделов Длительная разработка собственной системы без гарантий результата Завод развивается – результаты работы ИТ нужны безотлагательно Скептицизм руководства завода Вывод – нужен проверенный программный продукт КИС: предпосылки, цели Предпосылки: • Модельный ряд продукции начал интенсивно меняться с 2003-го года • Фактическая себестоимость каждого крана – разброс вдвое (поэтому ERP, а не PLM) • Решение производственных задач за счёт неограниченных ресурсов Цели: • Обеспечение ритмичности производства и снабжения • Уменьшение незавершенного производства и складских остатков • Прогнозируемый срок готовности заказов • Прозрачность оперативного управления для Наблюдательного совета (движение финансов и ТМЦ, результаты основной деятельности) • Автоматизация рутинных операций, сокращение потерь времени персонала • Оптимизация управленческих процедур Требования ИТ Проверенный временем и успешными внедрениями программный продукт Соответствие современным методикам управления (MRPII, MES) Соответствие законодательству Единое информационное пространство Единый классификатор ТМЦ Однократный ввод первичных данных Мощная система отчётов Открытая архитектура системы «Дружественный» интерфейс Постоянное развитие и техническое сопровождение продукта Организация проекта ERP-система «IT-Предприятие®» – наиболее полное соответствие намеченным целям 2005-2006-й годы: 1,5 года, 3 очереди 350 рабочих мест, 130 лицензий Совместная команда внедрения Комплексное внедрение: • Техническая подготовка производства • САПР технолога/нормировщика • Управление ТОРО • Управление производством • Управление качеством • Управление логистикой • Бухгалтерский и налоговый учёт • Бюджетирование и контроллинг •Управление персоналом • Управление делопроизводством Особенности проекта Руководство проектом от службы ИТ Начало проекта – лето (период отпусков) Отношение на заводе – проект для ИТшников Постоянный контроль со стороны Наблюдательного совета Желание функционального руководства «скрыть» внутренние проблемы Недостаток квалифицированных энтузиастов Сложные изделия для ТПП Незаконченность ИТ-инфраструктуры (производство, логистика) – создание ЛДЦ Компьютерная неграмотность (особенно на производстве) Оптимизация – проект Бизнес-процессов и системы – встречное движение при внедрении: например, наша методика проектирования техпроцессов – оценили и включили в IT-Предприятие® при использовании всех инструментальных средств Оптимизация в ходе проекта: использование в расчётах данных из техпроцессов, если нет – из расцеховок (к началу проекта было 40% электронных техпроцессов) Подходов к работе: руководителей-командиров больше нет – научились делегировать функции и доверять расчётным данным системы Оптимизация на всех уровнях: от планирования производства, поставок, сбыта, бюджета до ведения книги доверенностей, приказов по кадрам, учёта поручений и т.п. IT-Предприятие® обеспечило возможность использования тактов управления (сделать – измерить результат – проанализировать – откорректировать) оперативно и точно, а не за месяц и «на глазок» Главная оптимизация на этапе совершенствования «внизу»: например, счета и накладные обрабатываются с клиентами в электронном виде с поддержкой классификатора ресурсов Созданы предпосылки для работы многослойной системы мотивации персонала (критерии – учётные данные) Имеем комплексное сбалансированное решение по всем направлениям деятельности предприятия Оптимизация – после Сформирована управляющая система (учитывать и наши АРМ умели – управлять не получалось), использующая механизмы оптимизации IT-Предприятие® – бесшовное соединение конструктора, бухгалтера и т.д., основа интеграции не ERP-задач: 3D, 2D, раскрой металла, автоматизированная проходная Единая среда – оптимизация «лоскутов»: сокращение потерь времени на обмен данными между разными системами Все внедрённые модули реально работают и приносят пользу (время и деньги потрачены не зря) Автоматизированы рутинные операции → рост интенсификации работы персонала, его высвобождение для решения сложных задач Сформировалась креативная команда развития, усилился поток предложений «снизу» по улучшению самых разных процессов и процедур → предпосылки для достижения конкурентного преимущества Изменились требования к персоналу: недостаточно быть прилежным исполнителем, нужно вносить предложения по улучшениям; а то, что раньше делали исполнители, теперь рассчитывает система – быстро, точно, глубоко по времени и детализации IT-Предприятие® стало методологической и технологической базой нового подхода к управлению – функционально-процессного: организовать процесс, отладить его работу, передать исполнителям нижнего уровня, повторить (не забыть выйти из цикла) Производство: до IT Планирование крупными партиями, большой задел (часть незавершенного производства тянется с 2006 г.) Информацией владеют только производственники, списание ТМЦ – по опыту бухгалтера: из книжного остатка, нет на остатке – спишем другое, приход этого просто опоздал – откорректируем в следующем месяце (сначала элементарно надо было навести порядок) Старая система планирования: тетрадь начальника ПДО, механически перенесённая в Excel; измерение хода производства – визуальное; корректировка оперативных планов на основе приблизительной оценки хода производства; учёт – за целый месяц; себестоимость продукции – средняя от месячного объёма Вместо объёмно-календарного планирования (такт управления – месяц, огромный запас, план любой ценой, ресурсы не ограничены) требовался переход к управлению «сегодня на сегодня», планированию «от заказа» с обеспечением достоверных данных о точном времени выхода заказа (без авралов) Новая модель Система взаимоувязанных планов: продаж продукции – производства по предприятию/цеху/участку на месяц – оперативных на день/смену – поставок ТМЦ – бюджет Циклический пересчёт оперативных планов по актуальным данным учёта → быстрая корректировка производственных заданий по рабочим центрам Пересчёт планов на месяц (при необходимости) Расчёт планов в ПДО на день/смену, печать заданий в ПРБ цехов по мастерам, начало дня/смены – выдача «на руки», ввод данных в процессе работы Движение ТМЦ только с документами и вовремя (точный учёт) Стимулирование оптимизации рабочего пространства цехов, внутри- и межцеховых потоков, мест складирования, технологических процессов, загрузки оборудования Изменение функций оперативного персонала: учётчики → организаторы работ Сокращение на 25% незавершенного производства и некомплектных запасов → уменьшение затрат на выполнение заказа Учёт отходов (деловые – неделовые) → рост коэффициента использования материалов Разовые заказы: быстрая подготовка, расчёт сроков и цены Контроль хода выполнения заказов и состояния производства руководством завода без отрыва производственников Ввод заказа Начало цепочки оперативного планирования – ввод заказа на производство автокранов, гидроцилиндров, запчастей. Ввод заказа Начало цепочки оперативного планирования – ввод заказа на производство автокранов, гидроцилиндров, запчастей. MPS-план Рассчитанный на основе заказов главный календарный план производства продукции и запчастей на месяц. MRP-план Рассчитанный на основе заказов развёрнутый план производства продукции и запчастей на месяц. План закупок Оптимизирован под выполнение плана производства с учётом остатков ТМЦ, нормативных запасов, кратности поставок и т.д. Финансовый план Генерируется автоматически из плана закупок с дальнейшей модификацией по установленным правилам. Бюджет (финансы) Рассчитанный из планов доходов и расходов с использованием оптимизирующих процедур и действующих регламентов. Обзор изменений ТПП: поддержка альтернатив и замен, расчёт точной плановой себестоимости (брать ли заказ) Логистика: поставка под план производства с учётом запаса, кратности, задела → снижение складских остатков на 15% Финансы: точно вовремя → снижение издержек Сбалансированные бюджеты (от заказа) Бухгалтерия: работа только по бухучёту, а не подмена ВСЕХ служб, полная «прозрачность» (производство, готовая продукция, оплата, поставки, услуги) Корпоративный учёт: модель управленческих документов → экономия времени, уменьшение ошибок Электронные документы: требование, накладная на перемещение, карта согласования Делопроизводство: нормативная база всегда «под рукой», управление поручениями и резолюциями Контроль договоров и цен: оптимизация затрат, ускорение тендерных процедур Управляемость заводом повысилась, как оперативная, так и на перспективу Пример использования Обеспечение работы менеджера по контролю договоров и цен – собрана воедино из разных источников вся необходимая информация: цены, количества, спецификации, приходы, отклонения. Процесс полуавтоматический: решение за сотрудником, «рамки» решения описаны и ограничены подготовленным функционалом. Планы развития MES-планирование Управление инженерными данными Управление архивом технической документации Управление проектами Информационная система руководителя – непрерывный контроль на всех уровнях Оптимизация на «нижнем» уровне (по участкам, рабочим центрам, отдельным процессам и процедурам) Дальнейшее вовлечение персонала в улучшение управленческих процедур Оптимизация, как процесс управления Оптимизация, как процесс управления Оптимизация бизнес-процессов при внедрении ERP-системы «IT-Предприятие®» Андрей Кушнир Директор по развитию и управлению проектами