В процессе «Цеоформинг

реклама

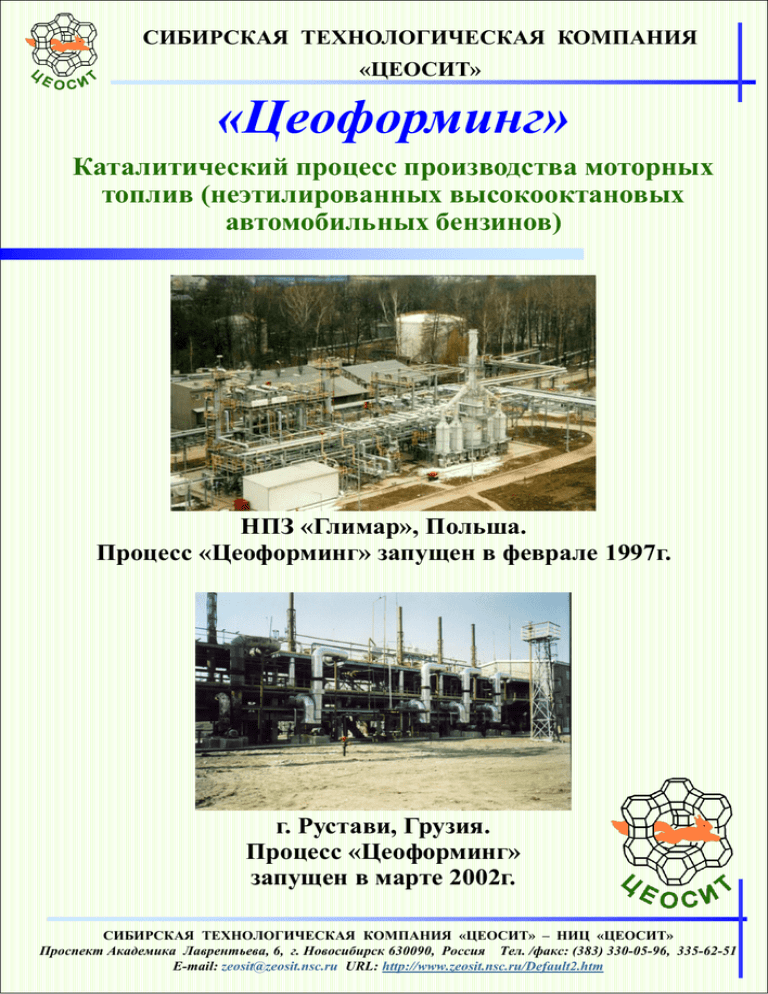

СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» «Цеоформинг» Каталитический процесс производства моторных топлив (неэтилированных высокооктановых автомобильных бензинов) НПЗ «Глимар», Польша. Процесс «Цеоформинг» запущен в феврале 1997г. г. Рустави, Грузия. Процесс «Цеоформинг» запущен в марте 2002г. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ПРЕДЫСТОРИЯ (1990-1997гг) Завершены разработка, опытно-промышленные испытания и внедрение в промышленность технологии «Цеоформинг», позволяющей создавать автономные установки для получения высокооктановых (RON 92-96) автомобильных бензинов мощностью от 5 до 350-500 тыс. тонн в год по сырью для процесса с неподвижным слоем катализатора. Установлена возможность увеличения мощности до 1 млн. тонн в год по ПБФ для процесса с применением движущегося слоя катализатора. Цеоформинг Прямогонный бензин АТ Нефть (после ЭЛОУ) или Газовый конденсат Дизельное топливо Мазут Высокооктановый бензин Сжиженный газ Товарный парк Промышленная технология процесса «Цеоформинг» и технология производства катализатора разработаны командой «Цеосит» и защищены патентами РФ (более 30 патентов). НИЦ «Цеосит» имеет исключительное право на предоставление лицензий на использование процесса «Цеоформинг» и разрабатывает регламенты на проектирование (Basic Engineering) установок производства моторных топлив с его применением. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА Процесс «Цеоформинг» основан на реакциях каталитического превращения парафиновых и нафтеновых углеводородов на цеолитсодержащих катализаторах. В процессе «Цеоформинг» реакции расщепления C-C связей, изомеризации, перераспределения водорода и алкилирования исходных углеводородов и промежуточных соединений приводят к превращению низкооктановых углеводородов (неразветвленных парафинов и нафтенов) в высокооктановые компоненты (изо-парафины, арены). В процессе цеоформинга происходит также превращение сернистых соединений сырья, в том числе путем демеркаптанизации, в высокооктановые компоненты с выделением H2S в газовую фазу. Результатом процесса является повышение октанового числа прямогонного бензина с 45-60 ОЧ ММ до 72-86 ОЧ ММ (7695 ИМ) с десульфуризацией до 0.02-0.05% содержания серы и получение дизельных фракций с низкой температурой застывания. Выход готовых продуктов зависит от типа, качества и фракционного состава сырья и режима эксплуатации установки. В режиме получения бензинов АИ-80 выход бензина достигает 80-92%, в режиме АИ-92 – 70-80% на поданное сырье. Вторым продуктом является сжиженный газ. В качестве сырья, помимо фракций нефти, могут быть использованы олефин-содержащие газы крекинга и пиролиза и кислородсодержащие органические соединения. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ПРЕИМУЩЕСТВА Процесс «Цеоформинг» имеет ряд существенных преимуществ перед традиционными процессами: Катализаторы разработаны на основе экологически чистой системы, не содержащей дорогостоящих благородных и тяжелых металлов; Катализатор не чувствителен к повышенному содержанию серы, не требуется гидроочистки сырья от серы и азотсодержащих соединений; В результате протекающих реакций превращения сернистых соединений сырья, в том числе демеркаптанизации, содержание общей серы в жидких продуктах не превышает 0.02-0.05%; Процесс «Цеоформинг» позволяет перерабатывать широкий спектр углеводородного сырья (Tк.к. = 120-250оС); В процессе «Цеоформинг» не используется водород и связанное с ним компрессорное оборудование; Процесс проводится при сравнительно низких температурах (340-450оС) и давлениях (0.5-1.5 МПа), что на 20-30% уменьшает его энергоемкость; Получаемые бензины более адаптированы к экологическим требованиям благодаря значительно меньшему содержанию в них ароматических углеводородов и низкому содержанию бензола, что отвечает современным международным стандартам; Получаемые бензины не требуют компаундирования; дизельные фракции имеют низкие температуры застывания; Процесс рентабелен при мощности установки от 5 000 т/год по сырью. В результате указанных преимуществ капитальные затраты и эксплуатационные расходы значительно снижаются. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm Параметры «Цеоформинг» Риформинг Температура реакции, оС 340-460 480-550 Давление, атм. 5-15 3-35 Водородное хозяйство Не требуется Необходимо Гидроочистка сырья Не требуется Необходима Сырье Углеводородные фракции C5 – 240оC; олефинсодержащие газы; кислородсодержащие соединения Углеводородные фракции С6 –180оС (нафтенового основания) Катализатор Не содержит благородных металлов, экологически безвреден Содержит Pt, Pd и может содержать другие тяжелые металлы Состав конечного продукта Высокооктановый бензин, готовый к применению Высокооктановый ароматический компонент бензина, требующий компаундирования Содержание бензола в бензиновой фракции продукта 0.6-1.5% об. 5-10% об. Выход целевого продукта: Автобензин *): АИ-80 АИ-93 «Евросупер-95» Выходы бензинов зависят от условий компаундирования - на фр. 35-160оС 80-90% 70-85% 68-82% - на фр. 70-180оС 85-92% 75-90% 72-85% Допустимое содержание серы в сырье не лимитируется Содержание серы в бензине не более 0.05% мас. Экономические оценки Для мощностей 80-200 тыс. тонн в год срок окупаемости не более 1.5 – 2.5 лет менее 0.001% мас. не более 0.001% мас. Экономически оправдан для мощностей более 600800 тыс. тонн в год *) Вторым целевым продуктом является сжиженный газ. Соотношение выходов бензина и сжиженного газа обеспечивается в зависимости от требований рынка. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm НИЦ «Цеосит» ОИК СО РАН располагает двумя вариантами технологии «Цеоформинг». Вариант I. Основными продуктами процесса являются высокооктановый бензин (выход составляет 65-80%) и сжиженный газ (выход составляет 20-30%). Вариант II. Основными продуктами процесса являются высокооктановый бензин (выход составляет 85-90%) и сжиженный газ (выход составляет 8-10%). Согласно результатам экспертизы, выполненной американской компанией Purvin & Hertz Inc., в странах, где спрос на импорт сжиженного газа достаточно высок (напр., в Южной Америке, Китае, Польше и др.), хорошие экономические и технологические перспективы имеет первый вариант Цеоформинга. В странах же, где рынок сжиженного газа ограничен, следует применять второй вариант процесса, где основным продуктом будет высокооктановый бензин. В обоих вариантах получаемый бензин удовлетворяет международным стандартам, которые вводятся с 2003 года, а именно: не превышает содержание серы бензола ароматических углеводородов олефинов 0.01%; 1%; 40-42%; 5-7%. Проанализировав групповой и фракционный состав и другие свойства предполагаемого сырья, НИЦ «Цеосит» может определить возможные выходы как бензина, так и сжиженного газа для обоих вариантов процесса «Цеоформинг». В обоих случаях происходит десульфуризация сырья без применения водорода и водородного хозяйства. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm При производстве высокооктановых бензинов по технологии «Цеоформинг» происходит одновременное обессеривание сырья. R1–SH R1–S–R2 R1–S–S–R2 R + H2S + CnH2n+2 S 0,4 100 Октановое число (ИМ) 0,35 1.15 S общ., % мас. 1.10 0,3 0,25 0,2 – Оренбургский ГК – Уренгойский ГК 0,15 0,1 90 80 70 60 0,05 0 250 300 350 400 Температура, 450 о 500 550 50 С СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ПРОМЫШЛЕННАЯ РЕАЛИЗАЦИЯ I С 1992 г. на Нижневартовском ГПЗ находится в эксплуатации первая промышленная установка Цеоформинга мощностью 5 тыс. т/г по сырью. Сырьем установки является стабильный газовый бензин. Продуктом установки является неэтилированный бензин А-76 (АИ-80). При переводе установки на другое сырье прямогонный бензин, выход автобензина повышается до 8285% мас. Срок службы катализатора - более 1,5 лет. II В феврале 1997 г. в Польше на НПЗ “Glimar” (г. Горличе) введена в эксплуатацию установка “Цеоформинг40” мощностью 40 тыс.т/г., спроектированная и изготовленная фирмой Lurgi (ФРГ) по лицензии и Базовому проекту НИЦ “Цеосит” ОИК СО РАН. Установка предназначена для производства неэтилированного автобензина ”Eurosuper-95” из прямогонного бензина с октановым числом 45-65 ММ. Вторым целевым продуктом установки является сжиженный газ. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ПОКАЗАТЕЛИ РАБОТЫ УСТАНОВКИ «ЦЕОФОРМИНГ» НА НПЗ «ГЛИМАР» После анализа фактических результатов 5-летнего пробега экспертная бригада в июле 2001 г. сделала следующие выводы: Целевыми продуктами процесса являются высокооктановый автомобильный бензин, готовый к применению без компаундирования, и сжиженный газ, при этом суммарный выход целевых продуктов составляет не менее 92-95% мас. Высокооктановыми компонентами получаемых бензинов являются изопарафины (30-50%) и ароматические углеводороды (25-45%), при этом содержание бензола не превышает 1.5% мас. Такой состав отвечает современным европейским стандартам качества; ОЧ бензина возрастает с 45 ММ до 82-86 ММ, или 92-95 ИМ. Полученный сжиженный газ содержит 40-42% пропана, 30-32% н-бутана и 26-28% мас. изобутана. Содержание олефинов не превышает 1%. Состав сжиженного газа позволяет применять его в качестве топлива в автомобильных двигателях и в быту. Процесс идет устойчиво без предварительной сероочистки и водородной рециркуляции за счет одновременно идущих реакций превращения сернистых соединений, в том числе демеркаптанизации сырья. Система переключения режимов реакции и регенерации на всех стадиях полностью автоматизирована. Система доказала свою высокую надежность пятилетней безаварийной работой. Установка «Цеоформинг» удовлетворяет всем требованиям технологической и экономической эффективности и надежности. Возврат инвестиций был завершен через 1.5 года после пуска установки. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ДИНАМИКА ЗАТРАТ И ВОЗВРАТА ИНВЕСТИЦИЙ В ЗАВИСИМОСТИ ОТ МОЩНОСТИ УСТАНОВКИ (данные относятся к производству бензинов АИ-92 АИ-95) Затраты, отн.ед. Доходы, отн.ед. 80 тыс. т/год 40 тыс. т/год Точечная 3 Пуск завода 0 5 10 15 20 25 30 35 40 45 50 55 60 Число месяцев СРАВНИТЕЛЬНЫЙ АНАЛИЗ ЧИСТОГО ПРИВЕДЕННОГО ДОХОДА (NPV) УСТАНОВОК ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ПО ТЕХНОЛОГИЯМ «ЦЕОФОРМИНГ» И «РИФОРМИНГ» Цеоформинг NPV, млн. USD 10 8 Риформинг 6 4 2 0 -2 0 -4 20 40 60 80 100 Мощность установки по полученному бензину, тыс. т/год СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm Схемы переработки фракций нефти или газового конденсата в моторные топлива различными процессами: Схема 1. Традиционная схема (Риформинг и изомеризация) Установка фракционирования Установка гидроочистки Бензиновая фракция 35% Сырье Дизельное топливо 35% Водородсодержащий газ Водородсодержащий газ H2 C5-C6 9% изопарафины 8.5% Бензиновая фракция 26% Мазут 30% Узел сероочистки газов Установка гидроизомеризации Узел Высокооктановый компаункомпонент 22% дирования Установка риформинга Схема 2. Технология «Цеоформинг» Установка фракционирования Сырье Дизельное топливо 35% Бензиновая фракция 35% Установка «Цеоформинг» Высокооктановый бензин 25-28% Топливный газ 1% Сжиженный газ 6-9% Дизельная фракция 0.5 % Мазут 30% СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm III В марте 2002 г. в г. Рустави (Грузия) запущена промышленная установка «Цеоформинг» мощностью 40 000 т/год. IV Введено в действие промышленное производство катализатора на ОАО «Новосибирский завод химконцентратов». Гарантируются поставки катализатора на весь срок эксплуатации установок. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ПЕРСПЕКТИВЫ Промышленная установка «Цеоформинг» мощностью 40 тыс.т/год, спроектированная и изготовленная компанией IRV Corporation по лицензии и Базовому проекту НИЦ “Цеосит”, подготовлена к пуску в г. Бишкек (Киргизия). В ноябре 2001 г. в Южной Корее (г. Дайджон) запущена демонстрационная установка цеоформинга для движущегося слоя катализатора производительностью по сырью 0,2 т/сутки. Установка построена южно-корейской компанией Samsung Engineering Company, Ltd. на основе Базового инжиниринга, технологии и катализатора, предоставленных НИЦ «Цеосит» ОИК СО РАН. Пуск демонстрационной установки открывает возможность увеличения производительности процесса «Цеоформинг» до 1 млн. т/год. СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm ПОЛИФУНКЦИОНАЛЬНЫЙ I. КАТАЛИЗ Высокооктановый бензин Фракции нефти Полифункциональный О Tк = 180-450 C II. катализатор, H2 База масел Низкозастывающие дизельные топлива Созданы и на пилотном уровне опробованы технологии получения моторных топлив из ненефтяного сырья: + Толуол Параксилол Параэтилтолуол CO2 + Ксилолы + H2 Высокооктановый бензин, дизельное топливо Уголь Биоотходы Природный газ Дурол CO + 2H2 Метанол Диметиловый эфир Олефины + Метилнафталины Диметил нафталины ДМК База масел Указанные технологии открывают возможность решения ряда проблем, как экологических (сокращение выбросов CO2 и утилизация отходов), так и стратегических в рамках общей стратегии GTL (gas to liquid). СИБИРСКАЯ ТЕХНОЛОГИЧЕСКАЯ КОМПАНИЯ «ЦЕОСИТ» – НИЦ «ЦЕОСИТ» Проспект Академика Лаврентьева, 6, г. Новосибирск 630090, Россия Тел. /факс: (383) 330-05-96, 335-62-51 E-mail: zeosit@zeosit.nsc.ru URL: http://www.zeosit.nsc.ru/Default2.htm