Pererabotka

реклама

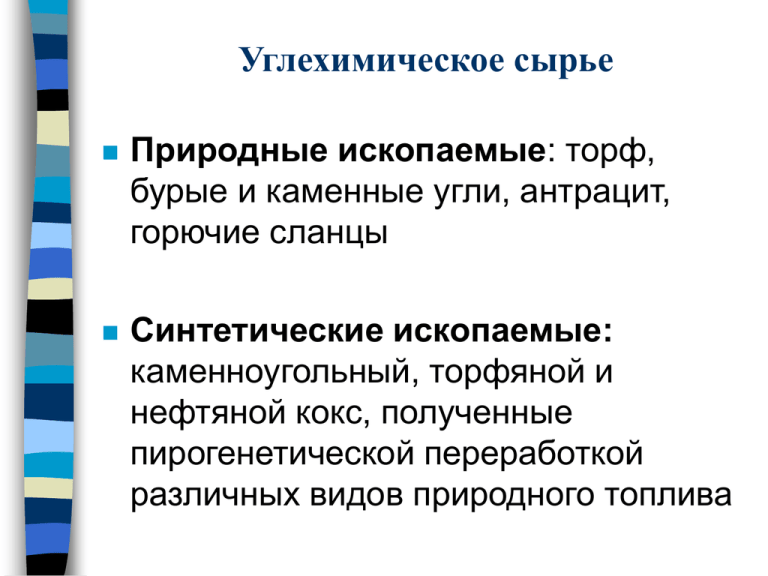

Углехимическое сырье Природные ископаемые: торф, бурые и каменные угли, антрацит, горючие сланцы Синтетические ископаемые: каменноугольный, торфяной и нефтяной кокс, полученные пирогенетической переработкой различных видов природного топлива Лекция 2. Процессы переработки сырья разработчик: к.х.н., доц. каф. ТООСиВМС Волгина Т. Н. Состав органической массы углей Вид топлива С, % О + N, % Н, % 50 44 6 Торф 55-64 39-35 5-7 Бурый уголь 60-75 34-17 4-8 Каменный уголь 78-90 19-4 4-6 Антрацит 94-98 3-1 1-3 100 - - Дерево Графит Важнейшими характеристиками каменных углей являются: зольность, влажность, сернистость, выход летучих веществ, механические свойства, спекаемость, коксуемость Методы переработки каменного угля Пиролиз (или сухая перегонка) – процесс нагревания твердого топлива без доступа воздуха с целью получения из него твердых, жидких и газообразных продуктов различного назначения низкотемпературный пиролиз (500 – 580 °С) – полукоксование высокотемпературный пиролиз (900 – 1200 С) – коксование Методы переработки каменного угля Гидрирование (гидрогенизация) твердого топлива – процесс превращения органической части топлива в жидкие продукты, обогащенные водородом и используемые как жидкое топливо Гидрирование – деструктивный каталитический процесс, протекающий при 400 – 560 С под давлением водорода 20 – 70 МПа. В этих условиях происходит разрыв межмолекулярных и межатомных (валентных) связей в органической массе топлива Методы переработки каменного угля Газификация твердого топлива – процесс превращения органической части топлива в горючие газы путем воздействия на него окислителей В качестве окислителей используются воздух (воздушное дутье), кислород (кислородное дутье), водяной пар (паровое дутье), а также их смеси (паровоздушное и парокислородное дутье) Нефтехимическое сырье 1. Углеводородная часть нефти: низкомолекулярная часть нефти (перегоняющейся до 350°С) – алканы, моно-, би- и трициклические нафтены, моно- и бициклические ароматические углеводороды (вещества с молекулярной массой не более 250 – 300) высокомолекулярная часть нефти (перегоняющейся выше 350 °С) – алканы, моно – и полициклические нафтены с боковыми цепями, ароматические углеводороды с боковыми цепями, конденсированные многоядерные соединения (вещества с молекулярной массой от 300 до 1000) 2. Неуглеводородная часть – неорганические соединения серы и азота 3. Минеральные примеси – различные соли (перешедшие в нефть из пластовых вод), механические примеси песка, глины, эмульгированная вода, ванадий, никель, железо, титан, германий и др. элименты Переработка нефти Первичная переработка нефти – разделение ее на отдельные фракции, каждая из которых представляет смесь углеводородов (например, прямая гонка нефти). Вторичная нефтепереработка – химические процессы сопровождающиеся деструктивными превращениями содержащихся в нефтепродуктах углеводородов. Общая схема переработки нефти Состав продуктов прямой гонки Интервал температур кипения, С Первая ступень АВТ Бензин (нафта) до 170 Лигроин 160 – 200 Керосин 200 – 300 Дизельное топливо (газойль) 300 – 350 Мазут (остаток) выше 350 Вторая ступень АВТ (перегонка мазута) Веретенное масло 230 – 250 Машинное масло 260 – 305 Легкое цилиндровое масло 315 – 325 Тяжелое цилиндровое масло 350 – 370 Гудрон (остаток) выше 370 Продукты Выход, % 14.5 7.5 18.0 5.0 55.0 10 – 12 5 3 7 27 – 30 Основные методы переработки углеводородов Крекинг Пиролиз Риформинг Термический крекинг Т, С - от 420 до 550; Р, Мпа - до 5 1. Термическая деструкция алканов: CnH2n+2 CmH2m+2 + CpH2p CqH2q+2 + CxH2x 2. Превращения нафтенов А) Дегидрирование CnH2n+1 CnH2n+1 + 3H2 Б) Деалкилирование CnH2n+1 CpH2p+1 + CmH2m В) Гидрирование CnH2n+1 + H2 CH3CH2CH CH2 CH2 CH3 CnH2n+1 3. Превращение алкенов А) Деструкция ÑnH2n 2Ñn/2H2n ÑnH2n ÑmH2m+2 + ÑPH2p-2 Б) Изомеризация R CH CH CH3 R C CH2 CH3 В) Полимеризация CnH2n C2nH4n Превращения ароматических углеводородов А) C H + C4H6 2 4 + 2H2 Б) Деалкилирование CnH2n+1 + CnH2n В) Конденсация + C4H6 + 2H2 Каталитический крекинг 1. Протонирование катализатора: HAlO 2 SiO 2 HAlSiO 4 H+ + AlSiO 4- 2. Дегидрирование алкана до алкена под воздействием термического фактора: R CH CH CH 3 + R CH 2 CH 2 CH 3 H2 3. Образование вторичного карбкатиона: R CH CH CH 3 + H+ + R CH CH 2 CH 3 4. Превращение вторичного карбкатиона: крекинг до алкена: + + R CH CH2 + CH3 R CH CH2CH3 изомеризация в стабильный третичный карбкатион: + R CH CH2 CH3 + R CH CH2 CH3 + R C CH3 CH3 5. Превращение третичного карбкатиона и вторичного карбкатиона, генерирующего цепь, по реакциям: с алканом + R C CH3 + R H CH3 R CH CH3 + R CH3 + с алкеном + R C CH3 + R CH CH2 CH3 + R C CH2 + R CH CH3 CH3 Схема реакционного узла каталитического крекинга в псевдоожиженном слое микросферического катализатора 1,6 - циклон 2,5 - трубы 3 - регенратор 4,9 - решетка 7 - реактор 8 - подъемник Основные реакции при гидрокрекинге 1. Деструкция высокомолекулярных алканов, алкенов и дегидрирование продуктов деструкции: С n H 2 n+ 2 C pH 2p + H 2 C n H 2 n+ 2 + H 2 2. Гидрирование алкенов: C nH 3. C m H 2m +2 + C pH 2p C p H 2 p + 2 и окончательно C m H 2 m -2 + C p H 2 p + 2 2n + H 2 C nH 2n+2 Изомеризация алканов: н -C n H 2 n+ 2 и зо-C n H 2 n+ 2 Методы пиролиза углеводородов в ацетилен Регенеративный пиролиз Эл е к т р о к р е к и н г Гомогенный пиролиз Окислительный пиролиз Трубчатая печь Технологическая схема пиролиза бензина: 1 - трубчатая печь; 2, 3, 4 – теплообменники; 5 - закалочный аппарат; 6 - котел-утилизатор; 7 – паросборник; 8 – колонна отгонки масла; 9—парогенератор; 10, 13 – насосы; 11 - водяной скруббер; 12 - сепаратор; 14 - холодильник; 15 - система утилизации тепла Реактор окислительного пиролиза метана в ацетилен 1 - смесительная камера; 2 - корпус; 3 - предохранительная мембрана; 4 - камера горения; 5 - нижняя камера; 6 - форсунка; 7 - горелочная плита; 8 - диффузор. Технологическая схема получения ацетилена окислительным пиролизом метана: /. 3 — трубчатые печи; 3 — ацетиленовый реактор; 4 — скруббер-сажеуловитель; 5 — мокропленочный электрофильтр; 6 — холодильник; 7 — форабсорбер; 8 — газгольдер; 9- сажеотстойник; 10—компрессор; 11 — абсорбер; 12, 15 — водяные скрубберы; 13 — дроссельный вентиль; 14. 18 — десорберы; 16 — огнепреградитель; 17 — теплообменник Важнейшие реакции каталитического риформинга 1. Дегидроциклизация и изомеризация алканов: C6H13 R R + 4H2 изо-CnH2n+2 н-CnH2n+2 2. Дегидрирование шестичленных изомеризация с расширением цикла дегидрирование пятичленных нафтенов: R CH2 R R + 3H2 R + 3H2 и и 3. Циклодегидрирование алкенов: C6H11 R R + 3H2 4. Деалкилирование и дегидроконденсация ароматических углеводородов: CnH2n+1 2 + CnH2n + 2C + 2H2 Разновидности процесса риформинга платформинг (катализатор – платина), рениформинг (катализатор – рений), риформинг (катализатор – молибден). Трубчатые печи для получения синтез-газа Технологическая схема окислительной конверсии природного газа при высоком давлении: 1 — турбокомпрессор; 2, 3, 10 — теплообменники; 4 — котелутилизатор; 5 — паросборники; 6 — конвертор; 7 — скруббер; 8 — холодильник; 5 — абсорбер; 11 — десорбер Природным газом называют газ, состоящий из естественной смеси углеводородов различного состава и строения, добытый из подземных месторождений. Его подразделяют: собственно природные газы попутные газы газы газоконденсатных месторождений Переработка природного газа Первичные методы: низкотемпературная конденсация, низкотемпературная ректификация, абсорбция. Вторичные методы: пиролиз, конверсия, окисление, гидрирование и дегидрирование, гидратация, алкилирование, сульфирование, нитрование, хлорирование, карбонилирование и др.