Перспективные направления развития распределенной

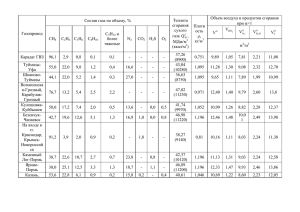

реклама

ОБЪЕДИНЕННЫЙ ИНСТИТУТ ВЫСОКИХ ТЕМПЕРАТУР РАН Зайченко В.М. ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ РАСПРЕДЕЛЕННОЙ ЭНЕРГЕТИКИ В СНГ Москва, февраль 2015 г. СТЕНД ОИВТ РАН ДЛЯ ИСПЫТАНИЙ ЭЛЕКТРОСТАНЦИЙ И МИНИ-ТЭЦ НА БАЗЕ ГАЗОПОРШНЕВОГО ДВИГАТЕЛЯ Получение энергетического газа путем термической конверсии местных топливно энергетически ресурсов РЕСУРСЫ ТОРФА И ДРЕВЕСИНЫ В РОССИИ • В России сосредоточено 45-47% мировых запасов торфа и 23% мировых запасов древесины. • В 70-х годах доля торфа в энергетике СССР составляла 21%, сегодня в России – 0,27%. Энергетический потенциал торфа в пересчете на условное топливо превосходит суммарные запасы нефти и газа в России и составляет 68,3 млрд. т.у.т. • Ежегодный прирост торфа в нашей стране оценивается в 260-280 млн. тонн, и только 1,1 – 1,2% от этого количества добывается и используется. Задачи, требующие незамедлительного решения Для создания автономных источников энергии, работающих на местных топливо-энергетических ресурсах, к которым относятся древесные и сельскохозяйственные отходы, торф, отходы жизнедеятельности, необходима отработка процессов термохимической переработки указанных видов сырья с получением сухого высококалорийного энергетического газа (теплота сгорания не менее 2500 ккал/нм3). Состав и теплота сгорания газа, получаемого при переработке древесных отходов по технологии ОИВТ РАН (сухой газ с повышенной теплотой сгорания) Т2, С 850 950 1000 Объем, нм3 /кг Содержание горючих компонентов (объемная доля) Теплота сгорания, ккал/нм3 (МДж/нм3) H2 CO CnHm QВ QН 1,4 0,40 0,43 0,49 0,27 0,40 0,41 0,08 0,02 0,01 2800 (11,7) 2700 (11,3) 2800 (11,7) 2550 (10,6) 2500 (10,4) 2550 (10,6) 0,29 0,23 0,19 0,13 2500 (10,4) 2300 (9,6) 0,76 1,1 Стандартный пиролиз (10 0/min) Установка для отработки режимных параметров новой технологии термической конверсии местных топливно-энергетических ресурсов в газообразное топливо (электрическая мощность 50 кВт) Торрефикация Термическая обработка биомассы при температурах 250-300ºC без доступа кислорода с целью: - увеличения теплоты сгорания, - снижения гигроскопичности. Зависимость теплоты сгорания от температуры торрефикации Соломенная пеллета Древесная пеллета 1.5 1.5 1 1 0.5 0.5 0 Исходная 230 250 Исходная 230 250 270 Торфяная пеллета 2 ! 1.5 1 0.5 0 0 270 Исходная 230 250 270 Теплота сгорания с ростом температуры торрефикации увеличивается Зависимость гигроскопичности от температуры торрефикации Древесная пеллета Соломенная пеллета 30 20 20 10 10 0 0 Исходная 230 250 270 Начальная влажность 20 ! Торфяная пеллета 10 0 Исходная 230 250 270 Исходная 230 250 270 С увеличением температуры торрефикации снижается гигроскопичность (влагоемкость). Торрефицированные пеллеты впитывают меньше влаги по сравнению с исходными Установка ОИВТ РАН для отработки режимных параметров процесса торрефикации Переработка отходов жизнедеятельности Пометно - подстилочная масса (ППМ) Торрефицированные пеллеты из пометно-подстилочной массы. Теплота сгорания исходных пеллет Q = 17,5 МДж/кг. Торрефикация позволяет увеличить значение Q на 30–40%. Котел для сжигания гранулированного топлива с низкой температурой плавления золы. Мощность 300 кВт. Удельный объем неконденсирующихся пиролизных газов м3/кг сухого ОСВ Осадки сточных вод (ОСВ) Состав ОСВ (горючая масса): С – 57 % Н–8% S–2% N–9% О – 24 % Зольность – 33 % Влажность – 8 % Температура, °C Пиролиз (Курьяново, зольность 40 %) Двухстадийная пиролитическая переработка ОСВ (разработка ОИВТ РАН) Курьяново, зольность 40 % Подольск, зольность 30 % Теплота сгорания ОСВ (рабочая масса): 13,7 МДж/кг Из 1 кг исходного ОСВ можно получить до 0,95 м3 синтезгаза (смесь СО и Н2) теплотой сгорания 10 МДж/м3 Комплексная технология совместной переработки углеводородных газов и биомассы Термическое разложение природного газа в пористой углеродной среде H2 CH4 tº C Пироуглерод Характеристики композитного углеродного материала, полученного путем переработки древесных отходов и природного газа Летучие,% 1,04 Зола, % 1,23 Влажность ,% 0,24 Сера, % 0,02 C, % 96,0 - 99,5 H, % 0,22 Теплота сгорания, МДж/кг 32,95 Плотность, г/cм3 0,76 -1,2 Состав газообразных продуктов реакции: Н2– 78-80%, остальное – неразложившийся метан (GAS TO LIQUID) → (GAS TO SOLID) • Использование данной технологии представляеется перспективным при организации транспортировки попутного газа и природного газа низкодебитных месторождений. Традиционно в мировой практике данная задача реализуется при использовании технологии GTL (Gas to Liquid). Ожижение природного газа в непосредственной близости от мест добычи и дальнейшая транспортировка жидкого топлива более выгодна, чем перевозка непосредственно природного газа. По аналогии с существующей терминологией для процесса, разработанного в ОИВТ РАН, может быть использован термин «природный газ - твердое тело» (Gas to Solid). Т.е. транспортировка природного и попутных газов в виде чистых углеродных материалов, получаемых в непосредственной близости от мест добычи. Экономические показатели производства пироуглерода Наименование показателей Цена продаж пироуглерода, тыс. руб./т 30 45 60 Выручка, тыс.руб./год 210 000 315 000 420 000 Чистая прибыль, тыс.руб./год (налог 20%) 141 500 226 000 310 000 Срок окупаемости без учета продолжительности строительства, проектных и конструкторских работ 1,4 мес. 0,9 мес. 0,6 мес. Срок окупаемости с учетом продолжительности строительства, проектных и конструкторских работ 13,4 мес. 12,9 мес. 12,6 мес. Общий вид крупномасштабного стенда СПАСИБО ЗА ВНИМАНИЕ !