Химия окружающей среды 2 0 1 5

реклама

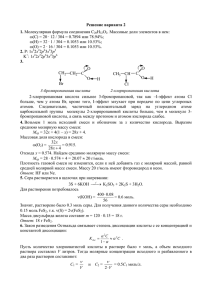

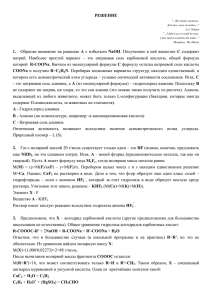

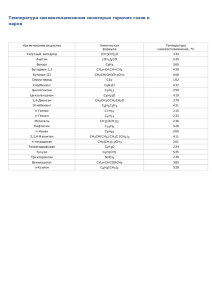

Химия окружающей среды ВОРОБЬЁВ Д., MSC 2015 Лекция 6 Основы химической технологии Основные аппараты химической промышленности Производство азотной кислоты Чистая азотная кислота – бесцветная жидкость, замерзающая при - 41°С, кипящая при 86°С. Максимальная температура кипения 121,9°С имеет раствор содержащий 68,4% HNO3 и представляющий собой азеотропную смесь. Азотная кислота – очень сильный окислитель. Многие органические вещества при действии азотной кислоты разлагаются, а некоторые способны воспламеняться. Особенно сильна как окислитель разбавленная азотная кислота. Концентрированная азотная кислота пассивирует такие металлы как железо. На этом основано использование стали как конструкционного материала в производстве азотной кислоты. Промышленность выпускает азотную кислоту двух видов: разбавленную с содержанием 50 – 60 % HNO3 и концентрированную, содержащую 96 – 98 % HNO3. Разбавленная кислота используется в основном для производства азотсодержащих минеральных удобрений. Крепкая азотная кислота применяется для производства взрывчатых веществ, красителей, пластических масс, нитролаков, кинопленки, и других важных продуктов. Азотную кислоту производят из аммиака. Производство азотной кислоты Физико-химические основы процесса. Производство разбавленной азотной кислоты из аммиака складывается из следующих стадий: Производство разбавленной азотной кислоты из аммиака складывается из следующих стадий: контактное окисление аммиака до оксида азота (II); доокисление оксида азота (II) до оксида азота (IV); поглощение оксида азота (IV) водой с образованием азотной кислоты. Технология процесса Производство фосфорной кислоты. Фосфор извлекают из фосфатных руд их разложением. В настоящее время наибольшее распространение получило кислотное разложение руд, содержащих более 25 % Р2О5. Фосфорная кислота образуется непосредственно при растворении руды, т.е. прямым извлечением соединений фосфора экстракцией. Отсюда название продукта - экстракционная фосфорная кислота (ЭФК). Из более бедных руд получают термическую фосфорную кислоту. Процесс основан на восстановлении фосфора из природных фосфатов коксом при высоких температурах и дальнейшем получении Н3РО4 из фосфора. Производство фосфорной кислоты. Сложность состава исходного сырья, которое не может быть унифицировано, приводит к существованию ряда вариантов технологических схем его переработки. Одним из хорошо исследованных является сернокислотное разложение апатитового концентрата, получаемого обогащением хибинской апатитонефелиновой руды и содержащего около 39% Р2О5. Его разложение – гетерогенная реакция “жидкость – твердое тело”. Выделение примесей облегчается переходом их в другую фазу. Кальциевая составляющая выпадает в осадок в виде гипса (CaSO4), вторая уходит в газовую фазу в виде фтороводорода HF. Функциональная схема производства ЭФК (рис. 1) включает разложение измельченного сырья в реакторе (экстракторе), фильтрацию твердого осадка, упаривание фосфорной кислоты до товарной концентрации и очистку отходящих газов. Твердый отход получил название “фосфогипс”. Образующийся фтороводород взаимодействует с пустой породой сырья Ca5F(PO4)3 + 5 H2SO4 + 5n H2O (1) 3 H3PO4 + 5 CaSO4 nH2O + HF Рисунок. 1. Функциональная схема производства экстракционной фосфорной кислоты. 1 – реактор разложения апатита (экстрактор); 2 – вакуум фильтр; 3 – сборник фильтратов; 4 – колона выпарки фосфорной кислоты; 5 – система очистки газов. Проблемы Окружающей среды Образование продукционной фосфорной кислоты включает в себя отделение осадка CaSO4 (фосфогипса) и концентрирование кислоты. В зависимости от условий разложения образуются кристаллы CaSO4×2Н2О (дигидрат) или CaSO4×0,5Н2О (полугидрат). В дигидратном процессе температура 343-353 К и концентрация фосфорной кислоты 25-35 %. В полугидратном процессе эти показатели составляют 358-378 К и 35 мас. %. Фосфогипс отделяют на вакуумфильтре. Фильтрат направляют на выпаривание, где концентрация кислоты увеличивается до 52-54 %. Это и есть продукционная кислота. При выпаривании из кислоты удаляется 80-90 % фтора в виде HF. Отходящие из реактора и из узла выпаривания фторсодержащие газы в системах очистки поглощаются с образованием кремнефтористоводородной кислоты. На одну тонну продукта образуется более 2,5 т трудно перерабатываемого CaSO4. C ним теряется серная кислота, ее эффективная промышленная регенерация из фосфогипса до сих пор не разработана. Фосфогипс используется для производства гипсовых вяжущих добавок к цементу, строительных изделий, в сельском хозяйстве для гипсования солончаковых почв. Большая часть фосфогипса складируется в отвалы. Производство серной кислоты включает в себя следующую последовательность стадий: Обжиг серного колчедана или серы. 4 FeS2 + 11 O2 S2 + 2 O2 2 Fe2O3 + 8 SO2 2 SO2 Окисление диоксида серы. SO2 + 1/2 O2 SO3 Абсорбция триоксида серы. SO3 + H2O H2SO4 Удобрения Минеральные удобрения классифицируют по трем главным признакам - агрохимическому назначению, составу и свойствам. По агрохимическому назначению удобрения подразделяют на прямые, являющиеся источником питательных элементов для растений, и косвенные, служащие для мобилизации питательных веществ почвы путем улучшения ее физических, химических и биологических свойств. К косвенным удобрениям относятся, например, известковые удобрения, применяемые для нейтрализации кислых почв, структурообразующие удобрения, способствующие агрегированию частиц тяжелых и суглинистых почв и др. Прямые минеральные удобрения могут содержать один или несколько разных питательных элементов. По количеству питательных элементов удобрения подразделяют на простые (односторонние) и комплексные. Фосфорные удобрения Существует ряд методов переработки природных фосфатов в удобрения: механические, термические и методы кислотного разложения. Одним из методов механической обработки является измельчение фосфатов. Полученная фосфористая мука при использовании в кислых почвах медленно растворяется в почвенных водах и таким образом становится долговременно действующим удобрением. Фосфорные удобрения могут быть получены термическим разложением фосфатов при температурах 1200 – 1800°С. Так получают термофосфаты, обесфторенные фосфаты, плавленые магниевые и термощелочные фосфаты. Основным методом получения фосфорных удобрений является химическое разложение фосфатного сырья. Так, в результате сернокислотной обработки получают простой суперфосфат и фосфорную кислоту, которую в свою очередь, перерабатывают в двойной суперфосфат, преципитат и сложные удобрения. Производство простого суперфосфата. Сущность природного производства фторапатита, простого суперфосфата нерастворимого в воде и состоит в почвенных превращении растворах, в растворимые соединения, преимущественно в монокальцийфосфат (Ca(H2PO4)2) 2 Ca5F(PO4)3 + 7 H2SO4 + 3 [Ca(H2PO4)2 H2O] 6,5 H2O + 7 [CaSO4 0,5 H2O] (1) + 2 HF + 227,4 кДж Производство двойного суперфосфата. Двойной суперфосфат – концентрированное фосфорное удобрение. Получаемое разложением природных фосфатов фосфорной кислотой. Оно содержит 42 – 50 % усвояемого P2O5, что в 2-3 раза больше, чем в простом суперфосфате. В отличие от последнего двойной суперфосфат почти не содержит балласта – сульфата кальция. Процесс протекает по уравнению (2). Производство простого суперфосфата В этом процессе разложение протекает в две стадии. На первой стадии около 70% апатита реагирует с серной кислотой. При этом образуется фосфорная кислота и полугидрат сульфата кальция (уравнение (1)). Эта стадия характеризуется образованием поверхностных пленок CaSO4 на зернах фосфата. Структура образующейся корки обусловлена скоростью кристаллизации твердой фазы, зависящей главным образом от пресыщения раствора сульфатом кальция, которое определяется в свою очередь концентрацией серной кислоты, температурой и другими факторами. Поэтому необходима оптимальная концентрация серной кислоты, сочетающая достаточную скорость растворения апатита с образованием рыхлой пленки, более проницаемой для диффузии серной кислоты к поверхности фосфата. Первая стадия заканчивается через 20 – 40 минут после смешения фосфата с серной кислотой. После полного исчезновения серной кислоты начинается вторая стадия разложения, в которой оставшийся апатит (~ 30%) разлагается фосфорной кислотой Образующийся монокальцийфосфат в отличие от сульфата кальция не сразу выпадает в осадок. Он постепенно насыщает раствор фосфорной кислоты, после чего начинает выкристаллизовываться в виде Ca(H2PO4)2×H2O и протекает значительно медленнее, чем реакция (1), что объясняется низкой активностью фосфорной кислоты и кристаллизацией твердых фаз. Она начинается в суперфосфатных камерах и длится в течение 5 – 20 суток хранения суперфосфата на складе. Для получения твердого продукта более высокого качества суперфосфат перед дозреванием подвергают нейтрализации твердыми добавками (известняком, фосфоритной мукой и т.п.) и гранулируют. Производство аммиачной селитры. Для получения практически не слеживающейся аммиачной селитры применяют ряд технологических приемов. Во-первых, гранулирование. Суммарная поверхность однородных гранул меньше поверхности такого же количества мелкокристаллической соли, поэтому гранулированные удобрения медленнее поглощают влагу из воздуха. Иногда аммиачную селитру сплавляют с менее гигроскопичными солями, например, сульфатом аммония, фосфатами аммония, хлоридом калия, нитратом магния. В основе процесса производства аммиачной селитры лежит гетерофазная реакция взаимодействия газообразного аммиака с раствором азотной кислоты Процесс лимитируется растворением газа в жидкости. Для уменьшения диффузионного торможения необходим интенсивный режим перемешивания реакционной массы. Тепло реакции рационально использовать для испарения воды из растворов нитрата аммония. Возможен вариант получения плава нитрата аммония путем использования концентрированной азотной кислоты и предварительного подогрева ингредиентов (плав содержит 95 – 96% NH4NO3). В настоящее время наиболее распространены схемы с частичным упариванием раствора за счет тепла нейтрализации. Нейтрализацию осуществляют в аппарате ИТН (использование тепла нейтрализации) (рисунок 1). Аппарат состоит из двух цилиндров (внешний и внутренний). Во внутренний подается газообразный аммиак и разбрызгивается азотная кислота. Внутренняя часть представляет собой реакционное пространство, внешняя – зона испарения. Отвод тепла из зоны реакции необходим не только для выпаривания раствора, но и во избежании перегрева и разложения азотной кислоты и аммиачной селитры. Соковый пар, образующийся как результат испарения воды из реакционного раствора используется для подогрева реагентов и упаривания реакционного раствора Производство аммиачной селитры. Раствор аммиачной селитры (60-80%) поступает в донейтрализатор (5). Сюда добавляют аммиак как нейтрализующий агент, а также вещества уменьшающие слеживаемость удобрений (нитраты кальция и магния). Выпарку проводят в 2 или 3 ступени с использованием в качестве греющих агентов сокового пара из аппарата ИТН, вторичного пара выпарки и свежего насыщенного пара. Для простоты на схеме показан один выпарной аппарат (6). В выпарной установке плав доводят до содержания в нем NH4NO3 98 – 99%. Гранулирование производят путем разбрызгивания плава в полой железобетонной башне (8) высотой 30 – 35 м. Падающие капли застывают в гранулы в потоке холодного воздуха, поступающего противотоком с помощью вентиляторов. Окончательная сушка осуществляется горячим воздухом во вращающемся сушильном барабане (на схеме не показано). Производство аммиачной селитры. Электрохимические производства. Электролиз раствора NaCl – наиболее простой и экономичный метод одновременного получения трех важнейших химических продуктов – хлора, водорода и гидроксида натрия с использованием дешевого и доступного природного сырья. Это самое крупномасштабное электрохимическое производство. Суммарная реакция в электролизере может быть выражена уравнением 2 NaCl + 2 H2O 2 H2 + 2 NaOH + Cl2 Электролиз раствора NaCl осуществляется двумя методами, различными по характеру электродных процессов и по аппаратурному оформлению: 1. электролиз с твердым катодом и фильтрующей диафрагмой; 2. электролиз без диафрагмы с жидким ртутным катодом. Газообразные продукты – хлор и водород при любом способе отличаются высокой чистотой. При электролизе с ртутным катодом и третий продукт – раствор гидроксида натрия имеет высокую концентрацию NaOH и является химически чистым. Благодаря чистоте получаемых продуктов, простому и компактному аппаратурному оформлению, а также одностадийности процесс электролиза раствора NaCl является единственным в мире способом производства хлора и основным способом получения гидроксида натрия. При реализации этого процесса на катоде в соответствии с значениями электродных потенциалов протекают следующие процессы: K: 2 H2O + 2 e- 2 OH - 2 H (адc) + 2 H (адc) (1) H2 (2) Материалами для катода служит сталь, на которой водород выделяется с относительно невысоким перенапряжением (0,3 В). В реальных условиях электролиза (концентрированный раствор содержащий NaCl, NaOH, температура 90С) фактический потенциал выделения водорода составляет около – 0,845 В. Снижение потенциала до 0,3 – 0,4 В можно достичь применением пористых графитовых катодов, для упрочнения и гидрофобизации пропитанных политетрафторэтиленом пространстве гидроксид-ионы и активированных солями меди или серебра. Накапливающиеся в катодном образуют нейтральные молекулы гидроксида натрия OH - + Na + NaOH (3) На аноде выделяется хлор: A: 2 Cl - - 2 e- Cl2 (4) Материалом анода служит оксидно-рутениевая система (композиция из оксидов рутения и титана, нанесенных на титановую основу), обладающая прочностью и химической инертность по отношению к кислороду являющемуся побочным продуктом, образующемся на аноде: A: 4 OH - 4 e- - O2 + 2 H2O (5) Кроме того, в объеме электролита анодного пространства в результате гидролиза хлора идут побочные химические реакции: Cl2 + H2O HOCl + HCl Cl2 + OH - HOCl + Cl HOCl Образующийся + OH в - OCl результате этой + (6) - (7) H2O (8) последовательной реакции гипохлорит анион претерпевает анодное окисление A: Побочные 6 OCl - + 3 H2O реакции - снижают - 2 OCl3 6 eвыход по току + 4 Cl основных - + 3 O2 продуктов + и 6H + (9) повышают расходные коэффициенты по энергии. Поэтому условия электролиза и концентрация электролитов должны обеспечивать минимальное протекание побочных реакций и достижение максимального выхода по току целевых продуктов. Для этого электролиз реализуют в электролизерах непрерывного действия с вертикальными фильтрующими диафрагмами при противотоке движения электролизера представлена на рис. 1. электролита и OH – ионов. Схема Производство метанола. Теоретические основы процесса. Реакция получения метанола CO + 2 H2 CH3OH + 111 кДж (1) экзотермична и обратима. В качестве катализаторов используют оксидные цинк-хромовые (ZnO Cr2O3), медь-хромовые (CuO Cr2O3) и цинк-медь-хромовые катализаторы. Механизм образования метанола представляют схемой + H2 + H2 K + CO K Побочными C O реакциями, K осложняющими K CHOH процессы, являются образования диметилового эфира 2 CH3OH CH3OCH3 + H2O высших спиртов CH3OH + n CO + H2 + 2n H2 CH3(CH2)nOH метана CH3OH CH4 + H2O и диоксида углерода CO + H2O CO2 + H2 + + n H2O CH3OH реакции Кумольный способ получения фенола. Фенол С6Н5ОН представляет собой кристаллическое вещество (tпл=420С, tкип=181,40С) В свежеперегнанном виде он бесцветен,. Но при хранении приобретает глубокий оранжевый или красный цвет. Наиболее прогрессивным способом получения фенола является кумольный, основанный на реализации следующих стадий: 1. Окисление изопропилбензола (кумола) в гидропероксид CH3 CH(CH3)2 + O2 C OOH (1) CH3 2. Разложение получаемого гидропероксида на фенол и ацетон CH3 C OOH CH3 CH3- C-CH3 + OH O Суммируя уравнения (1) и (2) получаем результирующее уравнение процесса (2) Кумольный способ получения фенола. CH(CH3)2 + O2 OH + CH3 C CH3 (3) O Можно видеть, что в правой части суммарного уравнения (3) фигурируют только фенол и ацетон, которые являются ценными товарными продуктами. С другой стороны, в этом процессе требуется дешёвое и доступное сырьё (изопропилбензол и воздух). Это и делает кумольный способ получения наиболее экономичным среди всех известных способов получения фенола. Реакционные узлы для кислотного разложения Реакционные узлы для кислотного разложения гидропероксидов: а – проточно-циркуляционная установка; б – установка с отводом тепла за счет испарения ацетона. Технологическая схема кумольного метода получения фенола и ацетона: Технологическая схема получения фенола и ацетона кумольным способом. Рис. 2. Технологическая схема кумольного метода получения фенола и ацетона: 1 – реакционная колонна; 2 – холодильник; З – промыватель-сепаратор; 4 – теплообменник; 5 – сборник; 6, 8-11 – ректификационные колонны; 7 – узел кислотного разложения гидропероксида; 12 – сепаратор; 13 – дефлегматоры; 14 – кипятильники; 15 – дроссельный вентиль; 16 – насос. Химическая переработка нефти. Нефть различных месторождений заметно отличается по фракционному составу – содержанию легких, средних и тяжелых фракций. Большинство нефтей содержит 15-20% бензиновых фракций, выкипающих до 180°С, и 45-55% фракций, перегоняющихся до 300-350°С. Основные химические элементы, входящие в сосав нефти – углерод (82-87%), водород (11-14%), сера (0,1-7%), азот (0,001-1,8%), кислород (0,5-1%). Общее количество алканов в нефтях достигает 30-50%, циклоалканов – от 25 до 75%. Арены содержатся, как правило, в меньшем количестве по сравнению с алканами и циклоалканами (10-20%). Соотношения между группами углеводородов придает нефтям различные свойства и оказывают влияние на выбор метода переработки нефти и номенклатуру получаемых продуктов. Нефть является основным источником сырья для нефтеперерабатывающих заводов при получении моторных топлив, масел и мазута. Нефть и продукты ее переработки служат также сырьем для синтеза многочисленных органических продуктов, полимерных материалов, пластмасс, синтетических каучуков и волокон, спиртов, растворителей и др. Существуют первичная и вторичная переработки нефти. Первичными являются процессы разделения нефти на фракции перегонкой, вторичные процессы – это деструктивная (химическая) переработка нефти и очистка нефтепродуктов. Перегонка нефти – первый технологический процесс переработки нефти. Это процесс разделения взаиморастворимых жидкостей на фракции, которые отличаются по температурам кипения. При однократном испарении и последующей конденсации паров получают две фракции: легкую, в которой содержатся больше низкокипящих компонентов, и тяжелую, в которой содержится меньше низкокипящих компонентов, чем в исходном сырье. При этом достичь требуемого разделения компонентов нефти и получить конечные продукты, кипящие в заданных температурных интервалах с помощью перегонки нельзя. В связи с этим после однократного испарения нефтяные пары подвергают ректификации. Ректификация – массообменный процесс разделения жидкостей, различающихся по температурам кипения, за счет противоточного многократного конденсирования паров и жидкости. Теплоту, необходимую для проведения процесса получают в трубчатых печах, оборудованных горелками. В зависимости от свойств перерабатываемой нефти ректификацию осуществляют либо на атмосферных трубчатых (АТ) установках, либо на установках сочетающих атмосферную и вакуумную перегонку – атмосферно-вакуумных трубчатых (АВТ) установках. Нагревая до 350С нефть подается в испарительную часть колонны (2), работающей под атмосферным давлением. Здесь происходит так называемое однократное испарение нефти. При впуске в испаритель нефть, нагретая в трубчатой печи, мгновенно испаряется вследствие резкого снижения давления; при этом расходуется часть тепла. Пары низкомолекулярных фракций устремляются вверх навстречу стекающей вниз жидкости – флегме, при соприкосновении с которой они охлаждаются и частично конденсируются. Жидкость при этом нагревается, и из нее испаряются более летучие фракции, т.е. жидкость обогащается высококипящими углеводородами, а пары – легколетучими. По высоте колонны отбираются дистилляты различного состава в строго определенных интервалах температур. Так, при 300-350С конденсируется и отбирается соляровое масло, при 200-300С керосин, при 160-200С – лигроиновая фракция. Из верхней части колонны выводятся пары бензина, которые охлаждаются и конденсируются в теплообменниках (3) и (4). Часть жидкого бензина подают на орошение колонны (2). В ее нижней части собирается мазут, который подвергают дальнейшей перегонке для получения из него смазочных масел во второй ректификационной колонке (6), работающей по вакуумом. При перегонке мазута вакуум используется с целью предотвращения расщепления углеводородов под воздействием высоких температур. Предварительно мазут направляют во вторую трубчатую печь (5), где он нагревается до 400-420С. Образующиеся пары поступают в ректификационную колонну (6), в которой поддерживается остаточное давление 5,3-8,0 кПа. Стекающая вниз по колонне жидкость продувается острым водяным паром для облегчения условий испарения легких компонентов и снижения температуры в нижней части колонны. Ассортимент продуктов вакуумной перегонки мазута зависит от варианта переработки – масляной или топливной. По масляной схеме получают несколько фракций – легкий, средний и тяжелый масляные дистилляты; по топливной схеме получают одну фракцию, называемую вакуумным газойлем, используемым как сырье каталитического крекинга или гидрокрекинга. Дистилляты, получаемые по первой схеме, подвергают специальной очистке и затем смешивают в различных соотношениях для получения тех или иных сортов масел. Из нижней части колонны выводят остаток перегонки нефти. Гудрон используется как сырье для термического крекинга, коксования, производства битума и высоковязких масел. Каталитический риформинг углеводородов относят к одному из вторичных способов переработки нефти. Основные цели каталитического риформинг углеводородов в нефтехимическом комплексе следующие: превращение низкокачественных бензиновых фракций в катализат - 1. высокооктановые компоненты бензина; превращение бензиновых фракций в катализат из которого выделяют 2. ароматические углеводороды – бензол, толуол, этилбензол, изомеры ксилола. Каталитический риформинг проводят в среде водорода при высоких темпера (480-530С), сравнительно низких давлениях (2-4 МПа), с применением специальных катализаторов. В процессе образуется избыточное количество водорода, которое выводится в виде водородсодержащего газа (до 80% Н2) и используется для процессов гидрирования. Каталитический риформинг – сложный химический процесс, в протекают реакции, приводящие к образованию ароматических углеводородов: Дегидрирование шестичленных нафтенов R R -3 H2 котором Дегидроциклизация (ароматизация) алканов CH2 H2C CH2R H2C CH3 R R - H2 -3 H2 CH2 Если исходный алкен содержит менее шести атомов углерода в основной цепи, то ароматизации предшествует изомеризация алкена с удлинением основной цепи CH3 CH3 CH CH CH2 CH3 CH3 CH2 CH CH2 CH2 CH3 CH3 CH3 CH3 Изомеризации подвержены также алкиларены CH3 CH3 CH3 CH3 CH3 CH3 -4 H2 реакции каталитического риформинга Основные реакции каталитического риформинга – дегидрирование нафтенов и дегидроциклизация алканов, высоко эндотермичны. Так теплота дегирирования метилциклогексана в толуол при рабочей температуре 530С составляет 217 кДж/моль, а дегидрирование Н – гептана в толуол – 254 кДж/моль. Основные реакции ароматизации в процессе риформинга сопровождается изомеризацией и гидрокрекингом углеводородов. Теплота изомеризации невелика, а гидрокрекинг протекает с выделением тепла, которое частично компенсирует эндотермический эффект основных реакций риформинга. Другой важный побочный процесс – дегидроконденсация, приводящая к образованию углерода. Исходную нефтяную фракцию подогревают в теплообменнике (5), смешивают с водородом и нагревают в трубчатой печи (6) до температуры, необходимой для очистки от серы. Гидроочистка проводится в реакторе (4) на катлизаторе, стойком к соединениям серы. Горячие газы по выходе из аппарата (4) отдают свое тепло исходной нефтяной фракции в теплообменнике (5) и охлаждаются водой (и частично конденсируются) в холодильнике (2). В сепараторе (1) конденсат отделяют от Н2 и H2S и насосом 3 подают на стадию риформинга. Перед теплообменником (10) сырье смешивается с циркулирующим водородом, а затем подогревается в теплообменнике (10) и трубчатой печи (6). Платформинг осуществляется в реакторах (7), (8) и (9) адиабатического типа. Ввиду высокой эндотермичности процесса приходится подогревать реакционную массу из аппаратов (7) и (8) в печи (6). В последнем реакторе (9) платформинг завершается. Тепло горячих газов используют в теплообменнике (10) для подогрева смеси, идущей на риформинг, а затем охлаждают газы в холодильнике (11). Полученный конденсат отделяют от водорода в сепараторе (13) и направляют на стабилизацию. Водород (с примесью низших алканов) из сепаратора (13) разделяют на три потока. Один циркуляционным компрессором (12) подают на смешение с очищенной нефтяной фракцией, направляемой на риформинг, другой смешивают с исходной фракцией и подают на гидроочистку, а остальное выводят. Стабилизация жидкого продукта риформинга заключается в отгонке низших углеводородов (C4H10, C3H8 и отчасти C2H6), растворившихся в нем при повышенном давлении. Конденсат из сепаратора (13) подогревается в теплообменнике (17) и поступает в стабилизационную колонну (14). В ней отгоняются низшие углеводороды, их пары конденсируются в конденсаторе (15) и конденсат стекает в емкость (16). Часть его подают на верхнюю тарелку в виде флегмы, а остальное количество отводят с установки в виде сжиженного газа. Стабилизированный продукт из куба колонны (14) отдает тепло конденсату в теплообменнике (17) и направляется на дальнейшую переработку для выделения индивидуальных ароматических углеводородов из жидких продуктов риформинга. Использованная литература http://trotted.narod.ru/chemtech Стабников В.Н., Лысянский В.М., Попов В.Д. Процессы и аппараты пищевых производств – 4-е изд., перераб. и доп. – М.: Агропромиздат, 1985. 2. Гребенюк С.М., Михеева Н.С. и др. Расчеты и задачи по процессам и аппаратам пищевых производств – М.: Агропромиздат, 1987. 3. Лунин О.Г., Вельтищев В.Н. Теплообменные аппараты пищевых производств. – М.: Агропромиздат, 1987. 4. языке) - Book On Demand Ltd, 2013. 5. аппаратов химической технологии – госхимиздат, 2011. 6. В. М. ОСНОВЫ ПРОЕКТИРОВАНИЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ, Издание 2-е, исправленное и дополненное, Москва, ИКЦ «АКАДЕМКНИГА» 2010. Фраас А.П., Оцисик М. Расчет и конструирование теплообменников (на русском Павлов К.Ф., Романков П.Г., Носков А. А. Примеры и задачи по курсу процессов и Косинцев В. И., Михайличенко А. И., Крашенинникова Н. С., Миронов В. М., Сутягин