Создание мини-завода по производству шлако

реклама

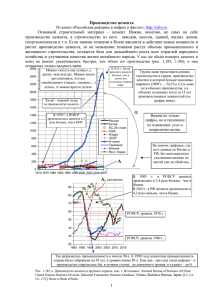

Создание мини-завода по производству шлако-щелочного цемента на основе синтетического шлака из техногенного и природного сырья Предложение по сотрудничеству Шлако-щелочные цементы и бетоны были разработаны в 60-х годах прошлого века школой профессора В.Д.Глуховского в Киевском инженерно-строительном институте. Сырьем для их изготовления служат размолотые до удельной поверхности портланд-цемента отходы металлургического производства – доменные гранулированные шлаки и активаторы – соединения щелочных металлов или щелочные отходы химической промышленности. На фото: Профессор В.Д.Глуховский Как показали исследования и опыт практического применения на протяжении уже нескольких десятков лет, шлако-щелочные цементы и бетоны по целому ряду свойств превосходят традиционные, известные ранее вяжущие. По прочности как на сжатие, так и на изгиб шлако-щелочные цементы превосходят портланд-, шлакопортланд- и глиноземистые цементы. Кроме того, на основе шлако-щелочных цементов созданы быстротвердеющие и особобыстротвердеющие цементы. Максимальную марочную прочность портланда и глиноземистого цемента (60 Мпа) шлако-щелочной цемент набирает с той же скоростью, что и глиноземистый и в 10 раз быстрее портланд-цемента, а к 28 сут. твердения прочность образцов из шлако-щелочного цемента может превосходить прочность традиционных цементов в 2 раза. Набор прочности образцов шлакощелочных цементов на основе нейтральных и основных шлаков в зависимости от удельной поверхности (тесто норм. густоты, прочность на сжатие, МПа) Срок твердения Уд. Пов. 3200 кв.см./г. Уд. Пов. 4500 кв.см./г. 1 сутки 30-49 60-70 3 суток 50-60 80-90 28 суток 70-100 120-140 Для шлако-щелочных цементов характерны более низкая температура начала морозной деструкции (-50 град. С), чем у портланд-цемента (-15 град.С), а также повышенная морозостойкость – 1300 циклов замерзания-оттаивания при температуре -20 град.С и до 140 циклов замерзания-оттаивания при температуре -50 град.С. Шлако-щелочные цементы и бетоны способны твердеть как при низких положительных – от +5 град.С до 0 град.С, так и при отрицательных – до -15 град С температурах. Шлако-щелочные цементы и бетоны обладают также высокой водонепроницаемостью (W20-W30), пониженным коэффициентом фильтрации и высокой стойкостью в ряде агрессивных сред, что делает их оптимальным материалом при строительстве гидротехнических и морских сооружений. Одним из важных свойств щлако-щелочного цемента является возможность применения менее качественного или некондиционированного заполнителя с суммарным содержанием пылевидных и глинистых частиц до 25%, а также возможность снижения температуры тепловлажностной обработки сборных железобетонных конструкций или полный отказ от нее. На основе шлако-щелочного цемента и метакаолина в СанктПетербургском университете путей сообщения создан уникальный алюмосиликатный бетон с повышенными виброгасящими и демпфирующими свойствами – бетон будущего для строительства высокоскоростных железнодорожных магистралей Показатель, единица измерения Вид бетона Портландцементный Шлакощелочной Алюмосиликатный Прочность при сжатии (Мпа) 50-60 100-150 98-105 Прочность при изгибе (Мпа) 5-6 10-15 7-10 Деформация усадки (мм/м) До 1.0 До 1.0 До 0.5 Логарифмический декремент затухания 0.02-0.03 0.03-0.04 0.04-0.05 Выносливость, циклы 1 млн 10 млн 20-70 млн Способность шлакощелочных цементов к быстрому и сверхбыстрому твердению используется при торкрет-бетонировании (бетонировании набрызгом) горных выработок И при строительстве по пневмокаркасной технологии купольных зданий. Строительство зданий различного назначения по купольной технологии имеет целый ряд неоспоримых преимуществ перед традиционным строительством и уже получило широкое распространение в развитых странах (США, Канада, Франция), особенно оно актуально в районах с суровыми климатическими условиями (Крайний Север) На основе сверхбыстротвердеющих шлако-щелочных цементов может быть разработан значительно более экономичный, чем существующие, бетон для строительных 3D принтеров – строительных технологий 21 века. (На фото – 2 3D принтера строят в реальном времени мост, по которому сами передвигаются навстречу друг другу) В разрабатываемых проектах строительства лунных станций 3D принтеру (на рисунке слева внизу) отводится основная роль. Возвращаясь на землю, можно посмотреть на 2 монолитных 20-ти этажных дома, построенных в конце 80-х годов прошлого века в Липецке из шлакощелочного бетона с использованием доменных гранулированных шлаков Липецкого металлургического комбината и щелочных отходов местных химических производств. Технологию шлако-щелочного бетона предоставил Киевский инженерно-строительный институт. Однако, для производства шлако-щелочного цемента необходим доменный гранулированный шлак, источником которого являются домны, т.е. крупные металлургические предприятия. Как можно видеть на карте, они расположены на территории страны крайне неравномерно, огромные территории страны, на которых идет активное строительство и велика потребность в цементе, расположены далеко от источников доменного гранулированного шлака, что делает использование шлакощелочных вяжущих на его основе экономически невыгодным. Кроме того, на данном конкретном предприятии состав шлака может быть неоптимальным для достижения максимальной прочности вяжущего, он также может быть нестабильным в зависимости от изменений исходных сырьевых компонент, используемых при выплавке чугуна. Доменный шлак образуется на десятках предприятий черной металлургии, но только на некоторых из них его состав и свойства позволяют получать на его основе высокопрочные и быстротвердеющие шлакощелочные вяжущие. Прочность шлакощелочных цементов в зависимости от происхождения шлака. В качестве альтернативы доменному шлаку в 90-е годы прошлого века несколько групп исследователей предложили использовать специально приготовленный синтетический шлак, который будет иметь необходимый химический и минералогический состав. Синтетический шлак получается путем совместного расплавления алюмосиликатной и кальциевой компонент с получением жидко-текучего расплава, который затем подвергается ударному охлаждению, дающему максимальное содержание стеклофазы и, как следствие – максимальную гидравлическую активность синтетического шлака. Один из появившихся в последнее время патентов по этой теме: Дополнительным, и также очень важным преимуществом данной схемы получения вяжущего является возможность масштабирования данного процесса в широких пределах. Известно, что традиционная технология получения портландцемента дает приемлемый экономический эффект только при очень больших объемах производства. Даже так называемые мини-заводы по производству цемента на основе шахтных или конвейерных печей обжига клинкера оказываются рентабельными при производстве не менее 100-150 тысяч тонн в год. Поэтому современные цементные заводы полного цикла ассоциируются у нас с циклопическими сооружениями и высокой концентрацией производства. Современные же передовые технологии ударного газового плавления имеют максимальный тепловой кпд на уровне 56% уже при производительности 0.5 – 1.0 тонны в час, что позволяет осуществлять производство с мощностью 10-20 тысяч тонн в год с себестоимостью, сопоставимой с себестоимостью портландцемента, т.е. реально говорить о МИНИ-заводе. Такой мини-завод при необходимости может быть разобран, перевезен и смонтирован в другом месте, что может оказаться важным при строительстве объектов в удаленных и труднодоступных районах, где он может работать на местном сырье и местных источниках топлива и снабжать стройку цементом от ее начала до завершения. Сырьем для производства синтетического шлака может стать практически любое алюмосиликатное сырье, как природное – породы вулканического или осадочного происхождения, так и техногенное – золошлаковые материалы тепловых электростанций, отходы углеобогащения – терриконы. В качестве кальциевой компоненты могут использоваться любые виды известняковых пород, в том числе и загрязненные глиной и песком, т.е. некондиционные для обычного производства портландцемента. Интересным источником сырья являются также шлакоотвалы металлургических заводов. Отвальные шлаки не имеют гидравлической активности, имеют далекий от оптимального химический состав, но при совместном плавлении с корректирующими добавками могут быть превращены в высококачественный синтетический шлак с попутным извлечением из отвальных шлаков ценных металлов (например, марганца). В качестве природного алюмосиликатного сырья могут использоваться глинистые породы, которые в недавнем прошлом добывались в больших количествах для производства керамзита. В связи с повсеместным отказом от использования керамзита в современном строительстве осталось много заброшенных карьеров и рудников, где раньше добывались глины или алевролиты для керамзитных заводов. Технологическая схема мини-завода для производства цемента на основе синтетического шлака практически не отличается от схемы обычного цементного производства, за исключением того, что вместо печи обжига клинкера используется плавильный агрегат для расплавления синтетического шлака с системой ударного охлаждения (позиции 8-12) Среди современных агрегатов для плавления минералов наибольший тепловой кпд демонстрируют агрегат с погружными газовыми горелками (разработка НИИ Газа Украины, г.Киев, слева) и агрегат ударного газового плавления (разработка Уралтермокомплекс, Екатеринбург, справа) Эти агрегаты должны проектироваться и изготавливаться по Техническому Заданию Заказчика на основе свойств предполагаемых видов сырья, топлива и требуемой производительности мини-завода. Остальное оборудование является стандартным и может быть выбрано из представленного на отечественном и зарубежном рынках по соображениям цены/качества. Например, могут быть использованы готовые помольные комплексы производства УралОмега (г. Екатеринбург): При плавлении шихты, состоящей из алюмосиликатного и кальциевого сырья в пропорции 50:50 такие агрегаты расходуют 160-170 куб.м. природного газа на тонну расплава, т.е. синтетического шлака, что соответствует энергозатратам на производство 1 тонны портландцементного клинкера по мокрому способу. Так как полученный синтетический шлак имеет оптимальный состав, и, как следствие – очень высокую гидравлическую активность, он может быть смешан с наполнителем в пропорции до 1:1 с получением вяжущего, эквивалентного стандартному портландцементу марки М500. Таким образом, себестоимость такого вяжущего будет близка или эквивалентна себестоимости портландцемента марки М500, полученного по сухому способу. Но, как показывает современный рынок строительных материалов, для обеспечения сбыта совсем необязательно стремиться производить цемент средней прочности (М500) и предлагать его по среднерыночным ценам. Например, на существующем предприятии при производстве безобжигового лицевого «теплого» кирпича при использовании цемента с маркой М700 расход цемента по сравнению с М500 снижается почти в 2 раза, при этом НЕ происходит потери прочности конечного изделия и в НЕСКОЛЬКО раз уменьшается время набора прочности, и, как следствие, коэффициент использования оборудования. В данном случае почти в 2 раза большая стоимость цемента марки М700 приводит, как ни странно, к значительному экономическому выигрышу всего производства. Можно сделать вывод, что при небольшой мощности мини-завода (10-20 тысяч тонн в год) весь высокомарочный цемент может быть продан по его реальной (высокой) цене владельцам небольших производств строительных изделий (специальные виды кирпича, черепицы, пено- и газо- блоков и т.п.) Предварительные расчеты показывают, что при строительстве минизавода производительностью 20 тысяч тонн высокомарочного цемента в год затраты на строительство и запуск могут составить до 70 миллионов рублей, что, при прибыли от реализации высокомарочного цемента в 3000 рублей на тонну позволит окупить затраты менее чем за полтора года. Нашей группой была исследована возможность получения шлакощелочного вяжущего на основе синтетического шлака в лабораторных условиях. Из золы Рефтинской ГРЭС (г.Екатеринбург) и мраморной крошки нами были приготовлены стержни достаточной прочности, чтобы не разрушаться в пламени газовой горелки. Эти стержни плавились пламенем газовой горелки на весу, капли декарбонизированного расплава падали в воду, где ударно охлаждались с получением максимального содержания аморфной (стекловидной) фазы. Полученные стекловидные синтетические шлаки имели несколько отличающийся в зависимости от конкретного состава шихты цвет и форму гранул. Полученный таким образом синтетический шлак измельчался в лабораторной мельнице (слева) с контролем процесса измельчения по величине удельной поверхности (ПСХ) и по гранулометрическому составу (лазерный дифрактометр ) На основе полученных образцов синтетического шлака с различными рецептурами нами были приготовлены шлако-щелочные вяжущие, которые были испытаны на нестандартной оснастке (балочки 10х10х30 мм) при фиксированном В/Т (0.3). Результаты для одной из рецептур приведены ниже. • Примечание: Так как истинное В/Т теста нормальной густоты для шлако-щелочного вяжущего намного меньше, чем 0.3 и составляет от 0.17 до 0.24 (по литературным данным), полученные нами результаты по прочности позволяют говорить о величинах более 100 МПа (на сжатие) для испытаний теста нормальной густоты. Нашей группой была также исследована возможность получения вяжущего на основе синтетического шлака из природного сырья – алевролита. Алевролиты – широко распространенные на территории нашей страны осадочные породы, занимающие промежуточное положение между глинами и песчаниками. Мы использовали алевролит, добывавшийся в пос. Тикси (Якутия) для существовавшего там в прошлом веке керамзитового производства. Добытый в карьере алевролит представляет собой мелкий, довольно твердый щебень. Для приготовления шихты алевролит был предварительно раздроблен в лабораторной щековой дробилке (на снимке слева), а затем размолот в лабораторной барабанной шаровой мельнице (на снимке справа). На основе выполненного анализа химического состава алевролита по содержанию основных породообразующих оксидов был рассчитан оптимальный состав шихты (соотношение алевролит:известняк). В связи с тем, что в условиях пос. Тикси и Якутии вообще строительный сезон длится очень недолго, рецептура была разработана с целью получения максимально быстротвердеющего шлакощелочного цемента. Плавление шихты в данном проекте осуществлялось в лабораторной муфельной печи в корундовых тиглях. После полного расплавления шихты при температуре 1360 град. С расплав выдерживался в течение часа при температуре 1450 град. С для более полной гомогенизации, после чего выливался в воду для получения стекловидных гранул. Для испытаний полученных вяжущих были заформованы балочки (3х1х1см), в качестве щелочного активатора использовался метасиликат натрия безводный (6 вес.% от общей массы вяжущего). В таблице – результаты испытаний прочности теста нормальной густоты на 1-е и 7-е сутки, результаты на 28 суток будут получены в конце мая (в Мпа) 1-е сутки 7-е сутки 28 суток Изгиб Сжатие Изгиб Сжатие Изгиб Сжатие Рецептура 1 4.3 77.8 5.5 103.5 - - Рецептура 2 4.1 60.4 4.8 103.8 - - По полученным к настоящему времени результатам понятно, что из синтетического шлака на основе алевролита можно получить особобыстротвердеющие высокопрочные цементы, которые будут востребованы при строительстве в условиях Крайнего Севера. К настоящему времени нами испытано более 10 различных рецептур (на основе Рефтинской золы и алевролита) с различными химическими составами и щелочными активаторами. Показано, что активность вяжущего одинакова как при введении щелочного активатора вместе с водой затворения (в виде раствора), так и при смешивании сухого тонкоизмельченного активатора с исходным шлаком. Последнее обстоятельство особенно важно, так как позволяет избежать использования двухкомпонентных систем и приготовить вяжущее в виде готового к употреблению цемента, который можно предлагать на рынке. Продвижению шлакощелочных вяжущих в России должно помочь принятие в США стандарта ASTM C1157, который дает «Зеленый свет» производству и использованию шлакощелочных вяжущих. На основе данного зарубежного стандарта может быть в кратчайшие сроки разработан и принят собственный стандарт организации (СТО), который позволит производить и реализовывать шлакощелочной цемент до принятия в России собственного стандарта на шлакощелочные вяжущие. Что мы предлагаем: Потенциальному Заказчику, желающему построить цементный минизавод в каком-то конкретном регионе на местном сырье: 1. 2. 3. Помощь в выборе наиболее подходящего сырья из имеющегося в районе предполагаемого строительства. Опробование выбранного сырья в нашей лаборатории и разработка на его основе рецептуры шлакощелочного вяжущего с необходимыми для Заказчика характеристиками. На основе выбранного сырья, разработанной нами рецептуры и выбранного места расположения Минизавода: - предоставление Задания на проектирование производства либо - предоставление Проектной Документации на строительство либо - строительство Минизавода по производству шлакощелочного цемента «под ключ» (силами субподрядчиков). Азамат Нурисламов Руководитель проекта Ms-eng@mail.ru, 8-968-964-6314, г. Москва